GB/T 39644-2021

基本信息

标准号: GB/T 39644-2021

中文名称:滑动轴承 旋转机械用锡基合金轴承技术条件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:6455070

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39644-2021.Plain bearings-Technical specifications for Tin-based alloy plain bearings of rotating machinery.

1范围

GB/T 39644规定了旋转机械用锡基合金轴承的技术要求与检验要求,以及生产制造、包装、运输与贮存要求。

GB/T 39644适用于汽轮机、燃气轮机、水轮机、发电机、电动机、压缩机、风机、泵、轧钢机等旋转机械设备中使用的液体动压润滑锡基合金轴承。类似运行工况和使用条件的滑动轴承也可参照本标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T699优质碳素结构钢

GB/T 728锡锭

GB/T 1174铸造轴承合金

GB/T 1176铸造铜及铜合 金

GB/T 1184-1996形状 和位置公差未注公差 值

GB/T 1804一 般公差未注公 差的线性和角度尺寸的公差

GB/T 2889.1滑动轴承 术语定义、分类和符号第1部分:结构、轴承材料及其性能

GB/T 3260(所有部分)锡化学分析方法

GB/T 4336碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)

GB/T 5121 (所有部分)铜及铜合金化学 分析方法

GB/T 9439灰铸铁件

GB 11120涡轮 机油

GB/T 11352一般工程用铸造碳钢件

GB/T 12948滑动轴承双金属结合强度破坏性试验方法

GB/T 13808铜及铜合金挤制棒

GB/T 17107锻 件用结构钢牌号和力学性能

GB/T 18329.1滑动轴承多层金属滑动轴承结合强度的超声波无损检验

1范围

GB/T 39644规定了旋转机械用锡基合金轴承的技术要求与检验要求,以及生产制造、包装、运输与贮存要求。

GB/T 39644适用于汽轮机、燃气轮机、水轮机、发电机、电动机、压缩机、风机、泵、轧钢机等旋转机械设备中使用的液体动压润滑锡基合金轴承。类似运行工况和使用条件的滑动轴承也可参照本标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T699优质碳素结构钢

GB/T 728锡锭

GB/T 1174铸造轴承合金

GB/T 1176铸造铜及铜合 金

GB/T 1184-1996形状 和位置公差未注公差 值

GB/T 1804一 般公差未注公 差的线性和角度尺寸的公差

GB/T 2889.1滑动轴承 术语定义、分类和符号第1部分:结构、轴承材料及其性能

GB/T 3260(所有部分)锡化学分析方法

GB/T 4336碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)

GB/T 5121 (所有部分)铜及铜合金化学 分析方法

GB/T 9439灰铸铁件

GB 11120涡轮 机油

GB/T 11352一般工程用铸造碳钢件

GB/T 12948滑动轴承双金属结合强度破坏性试验方法

GB/T 13808铜及铜合金挤制棒

GB/T 17107锻 件用结构钢牌号和力学性能

GB/T 18329.1滑动轴承多层金属滑动轴承结合强度的超声波无损检验

标准图片预览

标准内容

ICS.21.100.10

中华人民共和国国家标准

GB/T39644—2021

滑动轴承

旋转机械用

锡基合金轴承技术条件

Plain bearings-Technical specifications for Tin-based alloy plainbearingsof rotatingmachineryGB/T39644—2021bzxZ.net

规范性引用文件

术语和定义

使用条件

技术要求

检测方法

检验规则

质量报告

包装、运输及贮存

附录A(资料性附录)衬背材料氢含量要求及检测方法附录B(资料性附录)

附录C(资料性附录)

参考文献

金相组织质量要求及检测方法

结合强度质量要求及检测方法

-rrKaeerKca-

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出,本标准由全国滑动轴承标准化技术委员会(SAC/TC236)归口。GB/T39644—2021

本标准起草单位:湖南崇德科技股份有限公司、中机生产力促进中心、卧龙电气南阳防爆集团股份有限公司、中国长江动力集团有限公司、上海电气集团上海电机厂有限公司、湖南湘电动力有限公司、西安交通大学、宜兴市环宇轴瓦制造有限公司、东方电气集团东方汽轮机有限公司、杭州汽轮机股份有限公司、上海电气电站设备有限公司上海汽轮机厂、太原科技大学、浙江诸暨市轴瓦总厂有限公司、西安陕鼓动力股份有限公司、沈阳鼓风机集团股份有限公司、金通灵科技集团股份有限公司、浙江中达精密部件股份有限公司。

本标准由全国滑动轴承标准化技术委员会秘书处负责解释。rrKaeerkAca-

1范围

滑动轴承旋转机械用

锡基合金轴承技术条件

GB/T39644—2021

本标准规定了旋转机械用锡基合金轴承的技术要求与检验要求,以及生产制造、包装、运输与贮存要求。

本标准适用于汽轮机、燃气轮机、水轮机、发电机、电动机、压缩机、风机、泵、轧钢机等旋转机械设备中使用的液体动压润滑锡基合金轴承。类似运行工况和使用条件的滑动轴承也可参照本标准执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191

GB/T699

GB/T728

GB/T1174

包装储运图示标志

优质碳素结构钢

铸造轴承合金

GB/T1176

铸造铜及铜合金

GB/T1184—1996形状和位置公差未注公差值GB/T1804

GB/T 2889.1

一般公差未注公差的线性和角度尺寸的公差滑动轴承术语、定义、分类和符号第1部分:结构、轴承材料及其性能GB/T3260(所有部分)锡化学分析方法GB/T4336

碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T5121(所有部分)铜及铜合金化学分析方法GB/T9439

GB11120

灰铸铁件

涡轮机油

GB/T11352

GB/T12948

GB/T13808

GB/T17107

一般工程用铸造碳钢件

滑动轴承双金属结合强度破坏性试验方法铜及铜合金挤制棒

锻件用结构钢牌号和力学性能

GB/T18329.1

GB/T18329.3

CD/T9en1C

滑动轴承

滑动轴承

多层金属滑动轴承结合强度的超声波无损检验多层金属滑动轴承第3部分:无损渗透检验喜缺珀

-rrKaeerkAca-

GB/T39644—2021

结合质量

bondingquality

轴承合金与衬背之间的结合程度。3.2

结合质量等级

bondingqualitygroups

通过结合缺陷分组对轴承合金与衬背之间的结合质量(3.1)进行分级。3.3

结合区域

bonding area

轴承衬背上被轴承合金覆盖的区域。注:包含边缘结合区域(3.4)。3.4

边缘结合区域

bonding area on edge zones

轴承合金与衬背之间可见的过渡区域。4

使用条件

旋转机械用锡基合金轴承,应在下列使用条件中运行:a)

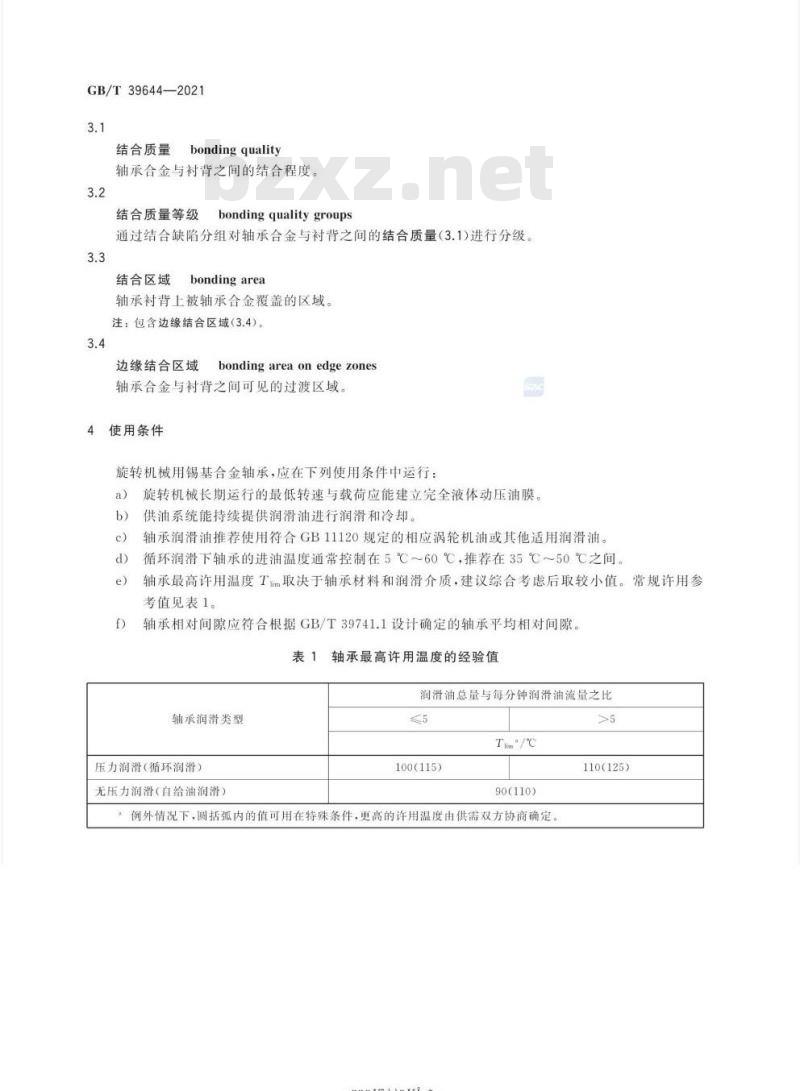

旋转机械长期运行的最低转速与载荷应能建立完全液体动压油膜。供油系统能持续提供润滑油进行润滑和冷却。轴承润滑油推荐使用符合GB11120规定的相应涡轮机油或其他适用润滑油。循环润滑下轴承的进油温度通常控制在5℃~60℃,推荐在35℃~50℃之间。轴承最高许用温度T取决于轴承材料和润滑介质,建议综合考患后取较小值。常规许用参考值见表1。

轴承相对间隙应符合根据GB/T39741.1设计确定的轴承平均相对间隙。表1轴承最高许用温度的经验值

润滑油总量与每分钟润滑油流量之比轴承润滑类型

压力润滑(循环润滑)

无压力润滑(自给油润滑)

100(115)

Tm/℃

90(110)

例外情况下,圆括弧内的值可用在特殊条件,更高的许用温度由供需双方协商确定-rrKaeerkca-

110(125)

材料层

中间层

碳素结构钢\

锡基合金

2轴承衬背、中间层和衬层原材料牌号表2

推荐材料牌号

15钢、20钢、25钢、低碳锰钢

ZG230-450

ZCuSn1oP1

HPNi-1

HPNi-2

ZSnSb11Cu6

ZSnSb8Cu4

*锻造的毛坏应为正火处理后的毛坏。铸钢件毛坏应为正火+回火后的毛坏。GB/T39644—2021

引用标准

GB/T699.GB/T17107

GB/T11352

GB/T9439

GB/T13808

GB/T1176

GB/T728

GB/T26016—2010

GB/T1174

衬背材料为碳钢或铸钢时,应在粗加工后进行去氢处理,处理后的氢含量要求及检测方法参见附录A5.2

工艺质量

锡基合金层通常采用浇铸工艺,经供需双方协商也可采用满足质量要求的其他工艺方法,金相组织和结合强度测试可用于评价工艺质量,检验规则见7.3,检测方法参见附录B和附录C5.2.2

结合质量

锡基合金层与衬背的结合应牢固、致密,供需双方应根据轴承结构和应用工况选用适当的结合质量等级(见表3)。

结合质量通常采用超声检测法及渗透检测法进行检查。衬背与衬层完成结合并粗加工后应进行超声检测,最终产品应进行超声和渗透检测,结合质量检测方法见6.2。注:超声检测法用于检查不可见的结合区域,渗透检测法用于检查边缘结合区域。表3超声检测法结合质量等级

结合区域

-rrKaeerKAca-

边缘结合区域

GB/T39644—2021

缺陷组别

单个缺陷

表3(续)

结合区域

总缺陷

边缘结合区域

缺陷相对于单个边缘

长度”但不得超过

宽度6单位为毫米(mm)。对径向轴承指圆柱面有效长度,对止推轴承面或垫圈环指内、外径之间的距离。单

个缺陷的总和不一定超过最大总缺陷尺寸。1对径向轴承和止推轴承,边缘长度为平面或对接面的边缘长度,对瓦块或可倾瓦块止推轴承,边缘长度为一个单个瓦块的周长

A组缺陷:适用于衬背厚度≤70mm的新制轴承,在衬层区域无空隙、孔和中断。壁厚变化不超过50%。

B1和B2组缺陷:适用于衬背厚度≤100mm的新制轴承,在衬层区域无空隙、孔和中断。壁厚变化不超过50%。

C组缺陷:适用于衬背厚度≤100mm的新制轴承或维修轴承(如有必要,衬层区域可以有空隙、孔和中断)。壁厚变化不超过50%。D组缺陷:适用于缺陷分组不属于A组、B组和C组的新制轴承和维修轴承。注:本条给出的结合质量等级与5.2.5中给出的表面缺陷等级所用组别代号有所重叠,使用时请注意两者的区别5.2.3去氢

应在锡基合金浇铸前对钢材或锻件进行去氢退火处理,按厚度对应的去氢温度和时间曲线执行并记录。

5.2.4浇铸

浇铸工艺应符合经验证的满足浇铸质量要求的工艺规定。5.2.5

锡基合金表面质量

锡基合金层精加工后,其表面不应有缩孔,根据GB/T18329.3的缺陷等级进行分级。新制轴承推荐选用C组或以上等级,高速轴承或重要设备宜采用不低于B组的等级,检测方法见6.3。5.2.6

锡基合金缺陷的修补

-rKaeerkca-

中给出。

轴承形式

径向轴承

止推轴承

5.4外观质量

表4旋转机械用锡基合金轴承几何质量特性几何质量特性

中分面在自由状态下的间隙(剖分结构的轴承);中分面相对轴承体内、外圆柱面的位置度(剖分结构的轴承);

轴承体内孔与轴承安装外径的柱面同轴度,不低于GB/T1184—1996中附录B的6级规定:轴承体内孔圆柱度:;

径向可倾瓦轴承间隙:

可倾瓦块轴承的每组瓦块厚度偏差止推轴承的推力面和定位端面对配合外圆柱面轴线的垂直度不低于GB/T1184—1996中附录B的6级规定;

止推瓦块不应出现凹形;

止推瓦块的平面度:

可倾瓦块轴承的每组瓦块厚度偏差产品外观应无毛刺、异物、碰伤、锈蚀。装配质量

GB/T39644—2021

表面粗糙度

轴承合金工作面精加工后表面粗糙度Ra≤0.8μm;

轴瓦、轴承体外定位柱面或端面的表面粗糙度Ra≤1.6μm;

轴承体和可倾瓦块背弧面配合的两处圆柱面表面粗糙度Ra≤1.6m;轴承中分面加工后表面粗糙度

Ra≤3.2μm

轴瓦、轴承体两半对合定位应准确,重新拆装后不应有任何松动或错边。5.6

清洁度

产品清洁度应达到JB/T4058一2017中“洁-2”以上要求,更高的清洁度要求由供需双方协商确定。

高压顶起压力

应对含高压顶起结构的轴承的内部高压油路进行压力测试。6检测方法

6.1化学成分

-rrKaeerkca-

GB/T39644—2021

6.2结合质量

采用超声检测法和渗透检测法检测锡基合金与衬背结合质量,检测方法分别按GB/T18329.1和GB/T18329.3的要求执行。

6.3锡基合金表面质量

采用渗透检测法检测锡基合金表面缺陷,检测方法按GB/T18329.3的要求执行,6.4尺寸和精度

轴承产品的几何尺寸及精度检测应采用适宜且精度等级适当的工量具进行检测,表面粗糙度用粗糙度仪进行检测。

径向可倾瓦块轴承的间隙检测推荐采用芯轴测量。6.5外观

外观检测采用目视方法。

6.6清洁度

清洁度检测按JB/T4058一2017的要求执行6.7压力测试

测试参数和方法由供需双方协商确定。7检验规则

7.1轴承材料检验

7.1.1衬背

每一熔炼炉次号的材料应进行化学成分和力学性能复验。应在材料本体取样,经需方同意,试样也可采用同炉浇注、同炉热处理的单铸试棒。铸锻件应根据需方要求进行性能热处理,并提供相应的热处理报告。材料化学成分和力学性能应全部合格。7.1.2衬层和中间层

每一熔炼炉次号的材料需抽取试样进行化学成分检测,材料化学成分应全部合格。7.2轴承出厂检验

应对每件轴承产品进行检验。检验项目包括成品轴承应满足的技术要求,以及为保证轴承质量而-rrKaeerkca-

8质量报告

质量报告包括但不限于以下项目:衬背材料化学成分和力学性能:衬层材料化学成分:

去氢处理的温度、时间曲线和炉号(如需要时):热处理报告(衬背使用铸钢件或锻钢件时提供):超声检测报告;

渗透检测报告;

几何质量特性值、表面粗糙度、装配质量;其他出厂技术资料。

9包装、运输及贮存

GB/T39644—2021

9.1轴承合金表面应进行适当防护,防止出现影响轴承性能的损伤,衬背表面可采用适当方式进行防锈处理。

9.2根据轴承结构、尺寸和重量,选择合适的包装箱。9.3

包装应坚固结实,以保证轴承及其他随箱物件的安全和数量。根据不同地区要求,包装应具有防水、防潮、防锈、防振、防腐蚀、防碰撞等措施。包装箱上应有明显的向上、防潮、防雨等标志,包装标志应符合GB/T191的规定包装箱中应附有出厂合格证书、技术文件、出厂试验合格证书和装箱清单。货物发运前,制造厂应在每个包装箱的侧面用醒自的中文或英文做以下标志:收货人和(或)收货人代号;

目的地;

运输标志;

货物名称和项目号、箱号;

合同号;

毛重/净重:

包装箱体积(长、宽、高)。

制造厂随货物所提供的技术文件,应单独密封包装,其包装表面和内部应有以下标志:收货人;

目的地;

货物名称;

合同号;

随机技术文件清单等

-rKaeerkca-

GB/T39644—2021

附录A

(资料性附录)

衬背材料氢含量要求及检测方法对衬背材料进行氢含量测定,主要目的在于定期对去氢处理工艺规程进行确认。按工艺规程对衬背材料进行去氢处理后,衬背材料氢含量应低于1.7×10-,材料氢含量根据GB/T223.82进行测定

-rrKaeerkca-

B.1质量要求

附录B

(资料性附录)

金相组织质量要求及检测方法

检查锡基合金层的金相组织,其硬质点应分布均匀·按CB/T1156进行评定。B.2

检测方法

GB/T39644—2021

用金相分析仪对合金进行金相检测。金相组织检测需本体取样,金相试样的制做和金相组织检查按CB/T1156的要求执行。

-i Kaeerkca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39644—2021

滑动轴承

旋转机械用

锡基合金轴承技术条件

Plain bearings-Technical specifications for Tin-based alloy plainbearingsof rotatingmachineryGB/T39644—2021bzxZ.net

规范性引用文件

术语和定义

使用条件

技术要求

检测方法

检验规则

质量报告

包装、运输及贮存

附录A(资料性附录)衬背材料氢含量要求及检测方法附录B(资料性附录)

附录C(资料性附录)

参考文献

金相组织质量要求及检测方法

结合强度质量要求及检测方法

-rrKaeerKca-

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出,本标准由全国滑动轴承标准化技术委员会(SAC/TC236)归口。GB/T39644—2021

本标准起草单位:湖南崇德科技股份有限公司、中机生产力促进中心、卧龙电气南阳防爆集团股份有限公司、中国长江动力集团有限公司、上海电气集团上海电机厂有限公司、湖南湘电动力有限公司、西安交通大学、宜兴市环宇轴瓦制造有限公司、东方电气集团东方汽轮机有限公司、杭州汽轮机股份有限公司、上海电气电站设备有限公司上海汽轮机厂、太原科技大学、浙江诸暨市轴瓦总厂有限公司、西安陕鼓动力股份有限公司、沈阳鼓风机集团股份有限公司、金通灵科技集团股份有限公司、浙江中达精密部件股份有限公司。

本标准由全国滑动轴承标准化技术委员会秘书处负责解释。rrKaeerkAca-

1范围

滑动轴承旋转机械用

锡基合金轴承技术条件

GB/T39644—2021

本标准规定了旋转机械用锡基合金轴承的技术要求与检验要求,以及生产制造、包装、运输与贮存要求。

本标准适用于汽轮机、燃气轮机、水轮机、发电机、电动机、压缩机、风机、泵、轧钢机等旋转机械设备中使用的液体动压润滑锡基合金轴承。类似运行工况和使用条件的滑动轴承也可参照本标准执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191

GB/T699

GB/T728

GB/T1174

包装储运图示标志

优质碳素结构钢

铸造轴承合金

GB/T1176

铸造铜及铜合金

GB/T1184—1996形状和位置公差未注公差值GB/T1804

GB/T 2889.1

一般公差未注公差的线性和角度尺寸的公差滑动轴承术语、定义、分类和符号第1部分:结构、轴承材料及其性能GB/T3260(所有部分)锡化学分析方法GB/T4336

碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T5121(所有部分)铜及铜合金化学分析方法GB/T9439

GB11120

灰铸铁件

涡轮机油

GB/T11352

GB/T12948

GB/T13808

GB/T17107

一般工程用铸造碳钢件

滑动轴承双金属结合强度破坏性试验方法铜及铜合金挤制棒

锻件用结构钢牌号和力学性能

GB/T18329.1

GB/T18329.3

CD/T9en1C

滑动轴承

滑动轴承

多层金属滑动轴承结合强度的超声波无损检验多层金属滑动轴承第3部分:无损渗透检验喜缺珀

-rrKaeerkAca-

GB/T39644—2021

结合质量

bondingquality

轴承合金与衬背之间的结合程度。3.2

结合质量等级

bondingqualitygroups

通过结合缺陷分组对轴承合金与衬背之间的结合质量(3.1)进行分级。3.3

结合区域

bonding area

轴承衬背上被轴承合金覆盖的区域。注:包含边缘结合区域(3.4)。3.4

边缘结合区域

bonding area on edge zones

轴承合金与衬背之间可见的过渡区域。4

使用条件

旋转机械用锡基合金轴承,应在下列使用条件中运行:a)

旋转机械长期运行的最低转速与载荷应能建立完全液体动压油膜。供油系统能持续提供润滑油进行润滑和冷却。轴承润滑油推荐使用符合GB11120规定的相应涡轮机油或其他适用润滑油。循环润滑下轴承的进油温度通常控制在5℃~60℃,推荐在35℃~50℃之间。轴承最高许用温度T取决于轴承材料和润滑介质,建议综合考患后取较小值。常规许用参考值见表1。

轴承相对间隙应符合根据GB/T39741.1设计确定的轴承平均相对间隙。表1轴承最高许用温度的经验值

润滑油总量与每分钟润滑油流量之比轴承润滑类型

压力润滑(循环润滑)

无压力润滑(自给油润滑)

100(115)

Tm/℃

90(110)

例外情况下,圆括弧内的值可用在特殊条件,更高的许用温度由供需双方协商确定-rrKaeerkca-

110(125)

材料层

中间层

碳素结构钢\

锡基合金

2轴承衬背、中间层和衬层原材料牌号表2

推荐材料牌号

15钢、20钢、25钢、低碳锰钢

ZG230-450

ZCuSn1oP1

HPNi-1

HPNi-2

ZSnSb11Cu6

ZSnSb8Cu4

*锻造的毛坏应为正火处理后的毛坏。铸钢件毛坏应为正火+回火后的毛坏。GB/T39644—2021

引用标准

GB/T699.GB/T17107

GB/T11352

GB/T9439

GB/T13808

GB/T1176

GB/T728

GB/T26016—2010

GB/T1174

衬背材料为碳钢或铸钢时,应在粗加工后进行去氢处理,处理后的氢含量要求及检测方法参见附录A5.2

工艺质量

锡基合金层通常采用浇铸工艺,经供需双方协商也可采用满足质量要求的其他工艺方法,金相组织和结合强度测试可用于评价工艺质量,检验规则见7.3,检测方法参见附录B和附录C5.2.2

结合质量

锡基合金层与衬背的结合应牢固、致密,供需双方应根据轴承结构和应用工况选用适当的结合质量等级(见表3)。

结合质量通常采用超声检测法及渗透检测法进行检查。衬背与衬层完成结合并粗加工后应进行超声检测,最终产品应进行超声和渗透检测,结合质量检测方法见6.2。注:超声检测法用于检查不可见的结合区域,渗透检测法用于检查边缘结合区域。表3超声检测法结合质量等级

结合区域

-rrKaeerKAca-

边缘结合区域

GB/T39644—2021

缺陷组别

单个缺陷

表3(续)

结合区域

总缺陷

边缘结合区域

缺陷相对于单个边缘

长度”但不得超过

宽度6单位为毫米(mm)。对径向轴承指圆柱面有效长度,对止推轴承面或垫圈环指内、外径之间的距离。单

个缺陷的总和不一定超过最大总缺陷尺寸。1对径向轴承和止推轴承,边缘长度为平面或对接面的边缘长度,对瓦块或可倾瓦块止推轴承,边缘长度为一个单个瓦块的周长

A组缺陷:适用于衬背厚度≤70mm的新制轴承,在衬层区域无空隙、孔和中断。壁厚变化不超过50%。

B1和B2组缺陷:适用于衬背厚度≤100mm的新制轴承,在衬层区域无空隙、孔和中断。壁厚变化不超过50%。

C组缺陷:适用于衬背厚度≤100mm的新制轴承或维修轴承(如有必要,衬层区域可以有空隙、孔和中断)。壁厚变化不超过50%。D组缺陷:适用于缺陷分组不属于A组、B组和C组的新制轴承和维修轴承。注:本条给出的结合质量等级与5.2.5中给出的表面缺陷等级所用组别代号有所重叠,使用时请注意两者的区别5.2.3去氢

应在锡基合金浇铸前对钢材或锻件进行去氢退火处理,按厚度对应的去氢温度和时间曲线执行并记录。

5.2.4浇铸

浇铸工艺应符合经验证的满足浇铸质量要求的工艺规定。5.2.5

锡基合金表面质量

锡基合金层精加工后,其表面不应有缩孔,根据GB/T18329.3的缺陷等级进行分级。新制轴承推荐选用C组或以上等级,高速轴承或重要设备宜采用不低于B组的等级,检测方法见6.3。5.2.6

锡基合金缺陷的修补

-rKaeerkca-

中给出。

轴承形式

径向轴承

止推轴承

5.4外观质量

表4旋转机械用锡基合金轴承几何质量特性几何质量特性

中分面在自由状态下的间隙(剖分结构的轴承);中分面相对轴承体内、外圆柱面的位置度(剖分结构的轴承);

轴承体内孔与轴承安装外径的柱面同轴度,不低于GB/T1184—1996中附录B的6级规定:轴承体内孔圆柱度:;

径向可倾瓦轴承间隙:

可倾瓦块轴承的每组瓦块厚度偏差止推轴承的推力面和定位端面对配合外圆柱面轴线的垂直度不低于GB/T1184—1996中附录B的6级规定;

止推瓦块不应出现凹形;

止推瓦块的平面度:

可倾瓦块轴承的每组瓦块厚度偏差产品外观应无毛刺、异物、碰伤、锈蚀。装配质量

GB/T39644—2021

表面粗糙度

轴承合金工作面精加工后表面粗糙度Ra≤0.8μm;

轴瓦、轴承体外定位柱面或端面的表面粗糙度Ra≤1.6μm;

轴承体和可倾瓦块背弧面配合的两处圆柱面表面粗糙度Ra≤1.6m;轴承中分面加工后表面粗糙度

Ra≤3.2μm

轴瓦、轴承体两半对合定位应准确,重新拆装后不应有任何松动或错边。5.6

清洁度

产品清洁度应达到JB/T4058一2017中“洁-2”以上要求,更高的清洁度要求由供需双方协商确定。

高压顶起压力

应对含高压顶起结构的轴承的内部高压油路进行压力测试。6检测方法

6.1化学成分

-rrKaeerkca-

GB/T39644—2021

6.2结合质量

采用超声检测法和渗透检测法检测锡基合金与衬背结合质量,检测方法分别按GB/T18329.1和GB/T18329.3的要求执行。

6.3锡基合金表面质量

采用渗透检测法检测锡基合金表面缺陷,检测方法按GB/T18329.3的要求执行,6.4尺寸和精度

轴承产品的几何尺寸及精度检测应采用适宜且精度等级适当的工量具进行检测,表面粗糙度用粗糙度仪进行检测。

径向可倾瓦块轴承的间隙检测推荐采用芯轴测量。6.5外观

外观检测采用目视方法。

6.6清洁度

清洁度检测按JB/T4058一2017的要求执行6.7压力测试

测试参数和方法由供需双方协商确定。7检验规则

7.1轴承材料检验

7.1.1衬背

每一熔炼炉次号的材料应进行化学成分和力学性能复验。应在材料本体取样,经需方同意,试样也可采用同炉浇注、同炉热处理的单铸试棒。铸锻件应根据需方要求进行性能热处理,并提供相应的热处理报告。材料化学成分和力学性能应全部合格。7.1.2衬层和中间层

每一熔炼炉次号的材料需抽取试样进行化学成分检测,材料化学成分应全部合格。7.2轴承出厂检验

应对每件轴承产品进行检验。检验项目包括成品轴承应满足的技术要求,以及为保证轴承质量而-rrKaeerkca-

8质量报告

质量报告包括但不限于以下项目:衬背材料化学成分和力学性能:衬层材料化学成分:

去氢处理的温度、时间曲线和炉号(如需要时):热处理报告(衬背使用铸钢件或锻钢件时提供):超声检测报告;

渗透检测报告;

几何质量特性值、表面粗糙度、装配质量;其他出厂技术资料。

9包装、运输及贮存

GB/T39644—2021

9.1轴承合金表面应进行适当防护,防止出现影响轴承性能的损伤,衬背表面可采用适当方式进行防锈处理。

9.2根据轴承结构、尺寸和重量,选择合适的包装箱。9.3

包装应坚固结实,以保证轴承及其他随箱物件的安全和数量。根据不同地区要求,包装应具有防水、防潮、防锈、防振、防腐蚀、防碰撞等措施。包装箱上应有明显的向上、防潮、防雨等标志,包装标志应符合GB/T191的规定包装箱中应附有出厂合格证书、技术文件、出厂试验合格证书和装箱清单。货物发运前,制造厂应在每个包装箱的侧面用醒自的中文或英文做以下标志:收货人和(或)收货人代号;

目的地;

运输标志;

货物名称和项目号、箱号;

合同号;

毛重/净重:

包装箱体积(长、宽、高)。

制造厂随货物所提供的技术文件,应单独密封包装,其包装表面和内部应有以下标志:收货人;

目的地;

货物名称;

合同号;

随机技术文件清单等

-rKaeerkca-

GB/T39644—2021

附录A

(资料性附录)

衬背材料氢含量要求及检测方法对衬背材料进行氢含量测定,主要目的在于定期对去氢处理工艺规程进行确认。按工艺规程对衬背材料进行去氢处理后,衬背材料氢含量应低于1.7×10-,材料氢含量根据GB/T223.82进行测定

-rrKaeerkca-

B.1质量要求

附录B

(资料性附录)

金相组织质量要求及检测方法

检查锡基合金层的金相组织,其硬质点应分布均匀·按CB/T1156进行评定。B.2

检测方法

GB/T39644—2021

用金相分析仪对合金进行金相检测。金相组织检测需本体取样,金相试样的制做和金相组织检查按CB/T1156的要求执行。

-i Kaeerkca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。