GB/T 12613.5-2011

基本信息

标准号: GB/T 12613.5-2011

中文名称:滑动轴承 卷制轴套第5部分:外径检验

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:10589861

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 12613.5-2011.Plain bearings- Wrapped bushes-Part 5 :Checking the outside diameter.

1范围

GB/T 12613.5根据GB/T 27939-2011 ,规定了卷制轴套外径检验(GB/T 12613. 2中的检验方法A.B.D)的要求,同时规定了必要的检测方法和检测设备。

由于轴套外径在自由状态下是弹性的,但是安装后由于轴套外径和轴承座孔尺寸的差异,轴套将极大地适应座孔尺寸。因此,轴套外径的检测应在专用设备上施加恒定的载荷来进行。

注1:卷制轴套尺寸和公差在GB/T 12613.1中给出,壁厚检验在GB/T 12613. 7中规定。

注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。

2规范性引用文 件

下列文件对于本文件的使用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12613.2-2011 滑动轴承卷制轴套 第2 部分:尺寸(ISO 3547-2 : 2006,IDT)

ISO 286-2:1988 ISO 极限与配合体系第2 部分:孔和轴的标准公差级和极限偏差表(ISO system of limits and fits-Part 2:Tables of standard tolerance grades and limit deviations for holes and shafts)

ISO/R 1938:1971 ISO 极限与配合体系第2部分:光滑工件的检验(ISO system of limits and fits-Part I I:Inspection of plain workpieces)

1范围

GB/T 12613.5根据GB/T 27939-2011 ,规定了卷制轴套外径检验(GB/T 12613. 2中的检验方法A.B.D)的要求,同时规定了必要的检测方法和检测设备。

由于轴套外径在自由状态下是弹性的,但是安装后由于轴套外径和轴承座孔尺寸的差异,轴套将极大地适应座孔尺寸。因此,轴套外径的检测应在专用设备上施加恒定的载荷来进行。

注1:卷制轴套尺寸和公差在GB/T 12613.1中给出,壁厚检验在GB/T 12613. 7中规定。

注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。

2规范性引用文 件

下列文件对于本文件的使用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12613.2-2011 滑动轴承卷制轴套 第2 部分:尺寸(ISO 3547-2 : 2006,IDT)

ISO 286-2:1988 ISO 极限与配合体系第2 部分:孔和轴的标准公差级和极限偏差表(ISO system of limits and fits-Part 2:Tables of standard tolerance grades and limit deviations for holes and shafts)

ISO/R 1938:1971 ISO 极限与配合体系第2部分:光滑工件的检验(ISO system of limits and fits-Part I I:Inspection of plain workpieces)

标准图片预览

标准内容

ICS21.100.10

中华人民共和国国家标准

GB/T12613.5—2011/ISO3547-5:2007代替GB/T18331.1-2001

滑动轴承

卷制轴套

第5部分:外径检验

Plain bearings--Wrapped bushes-Part 5:Checking the outside diameter(ISO3547-5:2007,IDT)

2011-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-10-01实施

GB/T12613《滑动轴承卷制轴套》由以下七部分组成:第1部分:尺寸;

第2部分:外径和内径的检测数据;第3部分:润滑油孔、油槽和油穴;第4部分:材料;

第5部分:外径检验;

一第6部分:内径检验;

第7部分:薄壁轴套壁厚测量。

本部分是GB/T12613的第5部分。本部分按照GB/T1.1一2009给出的规则起草。GB/T12613.5—2011/ISO3547-5.2007本部分代替GB/T18331.1—2001《滑动轴承卷制轴套外径的检测》。与GB/T18331.1—2001相比,主要修改如下:

删除作废及错误的引用文件;

-符号中检验模及定位塞规下角标符号均由“c”改为“ch”;增加环规外径符号“d。”,增加检验模长度、宽度和两半模之间距离符号“工”“”、“”,增加外径公差符号“D。”,增加刻度表读数“△z”,增加周长千分表读数“△z”;副除外径弹性衰减符号“Er”,置信度符号“P”,外径的公差符号“T”,测量不确定度符号“u”,测量设备的不确定度符号“u”,第一次与第二次测量值的读数之差符号“”、“z”的平均值符号“△”,标准偏差符号“”,△r的标准偏差符号“ax”;检验方法A中增加了检验模与定位塞规技术要求(本版中8.2),增加了检验模座孔长度及宽度的要求,检验模座孔各表面粗糙度要求由Ra1.6改为Ra0.2;一检验方法B中环规的尺寸要求改变,表面粗糙度要求由Ra1改为Rao.2;增加了检验方法D(对GB/T12613.2—2011中的检验方法D进行了详细规定)。本部分使用翻译法等同采用国际标准ISO3547-5:2007《滑动轴承卷制轴套第5部分:外径检验》。

与ISO3547-5:2007相比,本部分做了如下编辑性修改:范围中增加注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。”,同时删除正文中表格上的“单位为毫米”;用等同采用国际标准的我国标准代替对应的国际标准。本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分负责起草单位:中机生产力促进中心。本部分参加起草单位:浙江长盛滑动轴承股份有限公司、浙江中达轴承股份有限公司、浙江双飞无油轴承有限公司、嘉善峰成三复轴承有限公司、宁波轴瓦厂。本部分所代替标准的历次版本发布情况为:-GB/T18331.1—2001。

-rrKaeerkAca-

1范围

滑动轴承

GB/T12613.5—2011/ISO3547-5:2007卷制轴套

第5部分:外径检验

GB/T12613的本部分根据GB/T27939--2011,规定了卷制轴套外径检验(GB/T12613.2中的检验方法A、B、D)的要求,同时规定了必要的检测方法和检测设备。由于轴套外径在自由状态下是弹性的,但是安装后由于轴套外径和轴承座孔尺寸的差异,轴套将极大地适应座孔尺寸。因此,轴套外径的检测应在专用设备上施加恒定的载荷来进行。注1:卷制轴套尺寸和公差在GB/T12613.1中给出,壁厚检验在GB/T12613.7中规定。注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。2规范性引用文件

下列文件对于本文件的使用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12613.2—2011滑动轴承卷制轴套第2部分:尺寸(ISO3547-2:2006,IDT)ISO286-2:1988ISO极限与配合体系第2部分:孔和轴的标准公差级和极限偏差表(ISOsystem of limits and fits-Part 2:Tables of standard tolerance grades and limit deviations for holes andshafts)

ISO/R1938:1971ISO极限与配合体系第2部分:光滑工件的检验(ISOsystemoflimitsandfits-PartII:Inspectionof plainworkpieces)3符号和单位

见表1。

表1符号和单位

参数描述

轴套宽度

检验模宽度

定位塞规宽度

环规外径

轴套外径

检验模座孔直径(见GB/T12613.2)定位塞规直径(见GB/T12613.2)检验模座孔实测直径

定位塞规实测直径

rrKaeerkca-

GB/T12613.5—2011/IS03547-5:2007符

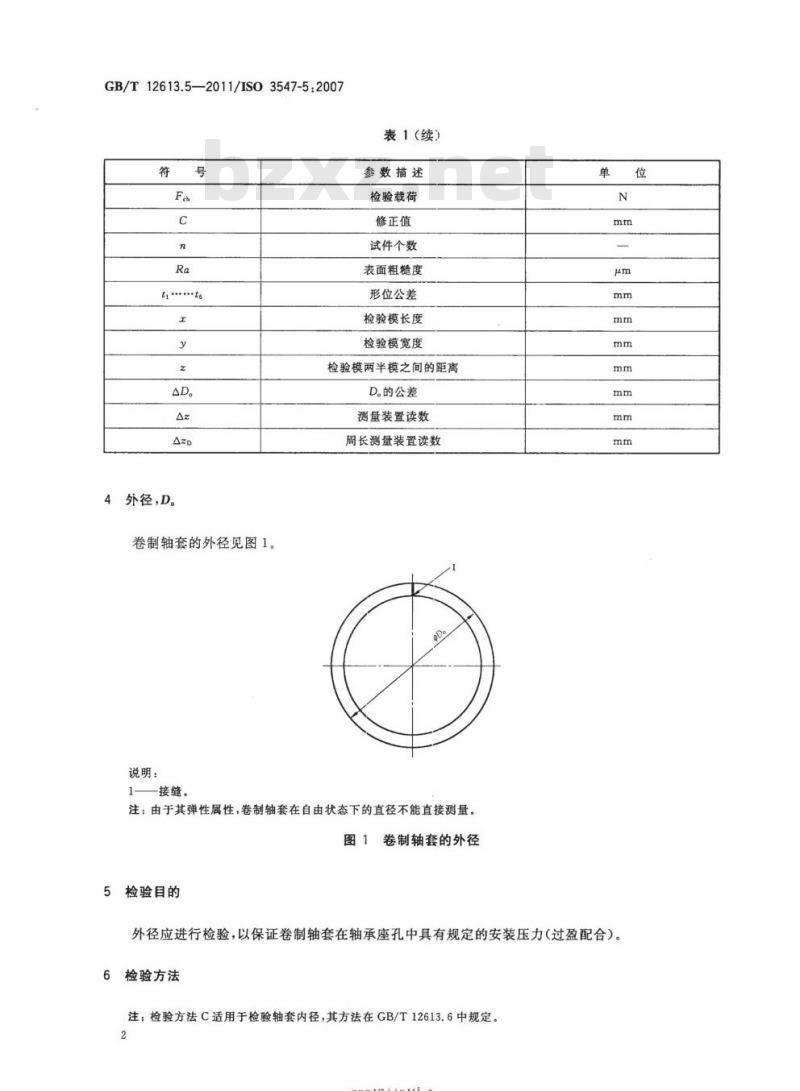

4外径,D。

卷制轴套的外径见图1。

说明:

1—接缝。

表1(续)

参数描述

检验载荷

修正值

试件个数

表面粗糙度

形位公差

检验模长度

检验模宽度

检验模两半模之间的距离

D.的公差

测量装置读数

周长测量装置读数

注:由于其弹性属性,卷制轴套在自由状态下的直径不能直接测量。图1卷制轴套的外径

5检验目的

外径应进行检验,以保证卷制轴套在轴承座孔中具有规定的安装压力(过盈配合)。6检验方法

注:检验方法C适用于检验轴套内径,其方法在GB/T12613.6中规定。2

-KaeerkAca-

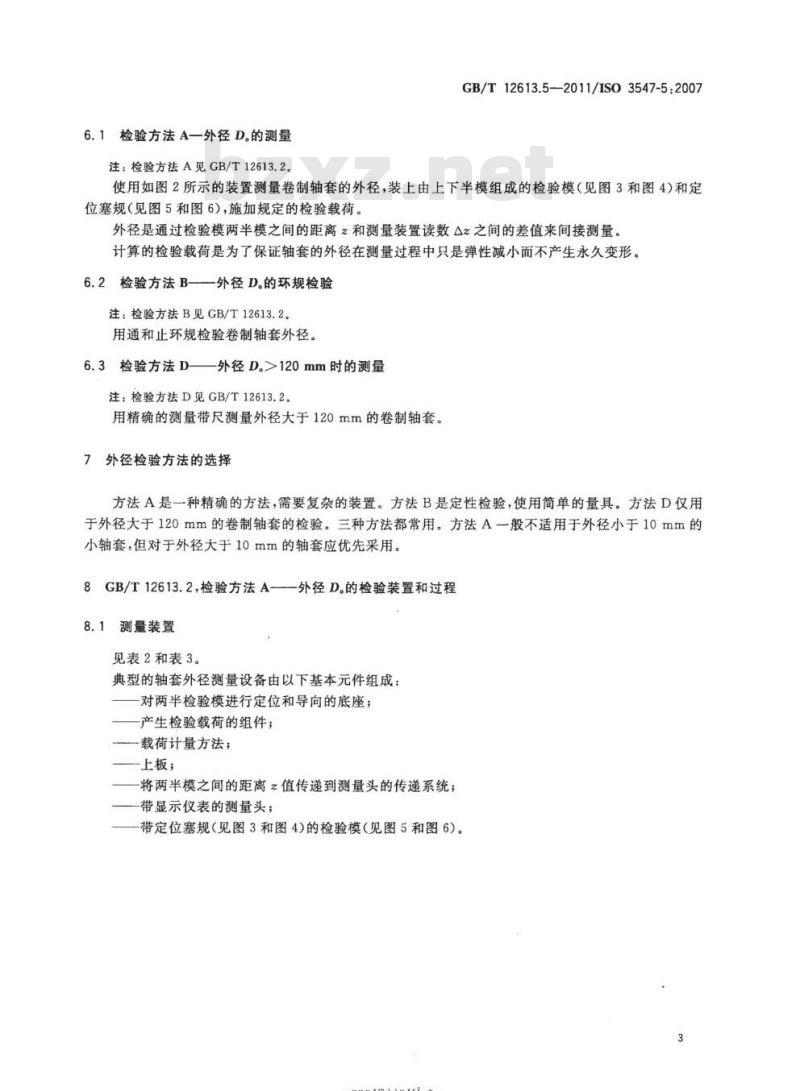

6.1检验方法A一外径D。的测量

注:检验方法A见GB/T12613.2。GB/T12613.5—2011/ISO3547-5:2007使用如图2所示的装置测量卷制轴套的外径,装上由上下半模组成的检验模(见图3和图4)和定位塞规(见图5和图6),施加规定的检验载荷。外径是通过检验模两半模之间的距离和测量装置读数△之间的差值来间接测量。计算的检验载荷是为了保证轴套的外径在测量过程中只是弹性减小而不产生永久变形。6.2检验方法B-——外径D.的环规检验注:检验方法B见GB/T12613.2

用通和止环规检验卷制轴套外径。6.3检验方法D—外径D.>120mm时的测量注:检验方法D见GB/T12613.2。用精确的测量带尺测量外径大于120mm的卷制轴套。7外径检验方法的选择

方法A是一种精确的方法,需要复杂的装置。方法B是定性检验,使用简单的量具。方法D仅用于外径大于120mm的卷制轴套的检验。三种方法都常用。方法A一般不适用于外径小于10mm的小轴套,但对于外径大于10mm的轴套应优先采用。8GB/T12613.2,检验方法A——外径D.的检验装置和过程8.1测量装置

见表2和表3。

典型的轴套外径测量设备由以下基本元件组成:-对两半检验模进行定位和导向的底座;产生检验载荷的组件;

—载荷计量方法;

上板;

将两半模之间的距离值传递到测量头的传递系统;带显示仪表的测量头;

带定位塞规(见图3和图4)的检验模(见图5和图6)。3

-rrKaeerkAca-

GB/T12613.5——2011/ISO3547-5:2007说明:

1—接缝;

2—轴套;

3-检验模;

测量头;

5——显示仪表。

图2典型的外径测量装置

图2为典型的外径测量装置。可使用液压,气动或机械操作。可以自上而下或自下而上的施加检验载荷Fa。轴套的接缝应处于竖直方向并指向上半检验模。表2检验载荷及其极限偏差、进给速度和温度检验载荷

>10000

≤5000

≤10000

允许的极限偏差/

检验模与被测轴套之间的温差不应超过1℃。-riKaeerkca-

施加检验载荷

的最大速度/

(mm/s)

检验温度?/

外径公差

GB/T12613.5—2011/IS03547-5:2007表3千分表和数显千分表的偏差

分辨率(刻度值)

千分表

:最大测量显示值(满量程士500μm)。8.2检验模和定位塞规技术要求

数显千分表

千分表

总偏差

数显千分表

量程的0.5%

轴套外径D。测量装置的技术要求见图3~图6和表4。制造公差和磨损极限见表5。表4检验模座孔直径d。.,和定位塞规直径da,2可用组合的最大差值D。

公称值

x≥160mm

x≥dah.1+90mm

说明:

一标志部位。

bah.1≥B+2

≤120

《180

0.5×45°

图3检验模上模

-riKaeerkca-

deb,deb.2

最大值

y≥70mm

y≥bah.1+5mm

GB/T12613.5—2011/ISO3547-5:200748

x≥160mm

x≥da..+90mm

说明:

1—标志部位。

beh.1≥B+2

检验模下模

说明:

1标志部位。

beh.2>beh.1+5

图5实心定位塞规,d.2≤80mm

-rrKaeerkca-

y≥70mm

y≥ba.1+5mm

说明:

1-—标志部位。

beh.2≥beh.,+5

公称尺寸

《1504

GB/T12613.5—2011/ISO3547-5:2007单位为毫米

图6带盲孔定位塞规,da.2>80mm表5

检验模、定位塞规和环规的制造公差和磨损极限制造公

差或磨

损极限

“D,>150mm时,需制造者与用户协商一致。0.002

上、下检验模(见图3和图4)和定位塞规(见图5和图6)应由率硬(60HRC~64HRC)和非时效钢制成。

上、下检验模应为刚性结构,从而确保在测量加载时,检验模仅产生可忽略不计的变形。上、下检验模的座孔和定位塞规的测量表面不得镀铬。检验模座孔直径和定位塞规直径可与公称尺寸一起标志出来。riKaeerkAca

GB/T12613.5-—2011/IS03547-5:20073修正值的计算

修正值C用来修正显示仪表的示值误差。用式(1)进行计算。C号[(dh dh,)-(deh—deh.2)]

示例1:

deh.1=20.050mm

deh.a.1=20.052mm

deh.a.z20.048mm

因此:

C[(20. 05220. 050)20. 05220.048)C=-0.001mm

(1)

如果检验模的实际直径da.相对于待检轴套的检验模座孔直径dch有偏差,只要偏差的绝对值dch..1一d.h|≤0.03mm,则这套检验模仍然可以使用。表5所规定的定位塞规的公差也不会受此影响。

示例2:

deb.j=20.062mm

d.h...=20.052mm

deb.a.2=20.048mm

[db..j-deh./=0.010mm<0.030mm因此:

(20.05220.06220.05220.048))C

C=-0.020mm

8.4测量过程

测量前应首先使两半检验模相互准确定位。然后将定位塞规插入并固定于下模中心位置,将上半模安装于定位塞规上,施加检验载荷F使检验模夹紧。按照8.3调整修正值C,移去定位塞规然后居中插入轴套,轴套接缝位置应在竖直方向并对准上半模。重新施加检验载荷并测取读数△z。8.5

测量错误

最常见的错误见8.5.1~8.5.3。8.5.1

测量装置产生的错误

上、下检验模没有对齐;

检验模没有在测量装置中正确的固定;紧密性不正确(过天的间隙,传动系统、千分表等的损坏);d)

检验模或定位塞规损坏或磨损;e)

检验模孔的宽度小于轴套的宽度:f)检验载荷与实际计算所需的载荷不符。轴套引起的误差

在外径(轴套背面)和/或接缝上存在油脂、灰尘、毛刺等,外径表面和/或接缝出现损伤或变形。8

-rrKaeerkAca-

8.5.3人为因素造成的误差

检验载荷设置错误;

轴套在检验模中没有居中;

轴套接缝没有竖直的对准上检验模;在测量实际直径d.h.a..和d.h..2时,读数错误;计算和/或设置修正值错误;

外径D。计算错误。

8.6轴套外径D.测量相关因素综述8.6.1检验载荷,F

检验载荷应按GB/T12613.2中的规定计算。8.6.2检验模直径da,和定位塞规直径da.2GB/T12613.5-2011/ISO3547-5:2007检验模直径d。,和定位塞规直径dch2应按GB/T12613.2中的规定计算。8.6.3Az的上限值和下限值

上限值=0;

下限值=AD。

其中:

),圆整到0.005mm。

AD,-Do,mxDa.min

8.6.4修正值C

修正值按8.3计算。

8.6.5外径测量显示值Az到外径的换算外径测量显示值△z到外径的换算按GB/T12613.2中的规定计算。9GB/T12613.2,检验方法B——外径D.的检验装置和过程9.1检验环规

检验通过两个环规来进行。通环规与图纸上轴套外径D。的最大极限值一致,止环规与最小极限值一致。为了避免损坏和失效,两个环规均应有小角度的导入倒角(见图7)或圆弧。9

-rrKaeerKa-

GB/T12613.5—2011/IS03547-5:20071X45°

1X45°

beh.≥B+9bzxz.net

d≥deh.+50

9.2检验环规的技术要求

图7环规

环规应为率硬(60HRC~64HRC)和非时效钢,环规的宽度(不含倒角)应至少与轴套的最大宽度一致。

通环规和止环规的内径极限值,应符合ISO286-2:1988中的公差等级J13。对于符合ISO/R1938:1971中的IT8级的工件,环规的磨损不应超出y1值(磨损极限的参考值)。

9.3检验过程

将轴套从环规的有导入倒角的一端插人,用手(最大力为250N)推动轴套,轴套应能通过通环规,但用同样的力不应通过止环规。在某些情况下,如果轴套不圆或者接缝未闭合,则检验的精度可能会降低,所以应优先选用检验方法A来检验。

9.4测量错误

最常见的测量错误如下:

a)环规损坏或磨损;

b)环规没有导入角;

轴套与环规对中不齐;

轴套插人环规用力太大;

环规宽度小于轴套宽度;

轴套不圆或接缝处于自由状态;在外径和/或接缝上存在油脂、灰尘、毛刺或损伤、变形。g)

KaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T12613.5—2011/ISO3547-5:2007代替GB/T18331.1-2001

滑动轴承

卷制轴套

第5部分:外径检验

Plain bearings--Wrapped bushes-Part 5:Checking the outside diameter(ISO3547-5:2007,IDT)

2011-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-10-01实施

GB/T12613《滑动轴承卷制轴套》由以下七部分组成:第1部分:尺寸;

第2部分:外径和内径的检测数据;第3部分:润滑油孔、油槽和油穴;第4部分:材料;

第5部分:外径检验;

一第6部分:内径检验;

第7部分:薄壁轴套壁厚测量。

本部分是GB/T12613的第5部分。本部分按照GB/T1.1一2009给出的规则起草。GB/T12613.5—2011/ISO3547-5.2007本部分代替GB/T18331.1—2001《滑动轴承卷制轴套外径的检测》。与GB/T18331.1—2001相比,主要修改如下:

删除作废及错误的引用文件;

-符号中检验模及定位塞规下角标符号均由“c”改为“ch”;增加环规外径符号“d。”,增加检验模长度、宽度和两半模之间距离符号“工”“”、“”,增加外径公差符号“D。”,增加刻度表读数“△z”,增加周长千分表读数“△z”;副除外径弹性衰减符号“Er”,置信度符号“P”,外径的公差符号“T”,测量不确定度符号“u”,测量设备的不确定度符号“u”,第一次与第二次测量值的读数之差符号“”、“z”的平均值符号“△”,标准偏差符号“”,△r的标准偏差符号“ax”;检验方法A中增加了检验模与定位塞规技术要求(本版中8.2),增加了检验模座孔长度及宽度的要求,检验模座孔各表面粗糙度要求由Ra1.6改为Ra0.2;一检验方法B中环规的尺寸要求改变,表面粗糙度要求由Ra1改为Rao.2;增加了检验方法D(对GB/T12613.2—2011中的检验方法D进行了详细规定)。本部分使用翻译法等同采用国际标准ISO3547-5:2007《滑动轴承卷制轴套第5部分:外径检验》。

与ISO3547-5:2007相比,本部分做了如下编辑性修改:范围中增加注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。”,同时删除正文中表格上的“单位为毫米”;用等同采用国际标准的我国标准代替对应的国际标准。本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分负责起草单位:中机生产力促进中心。本部分参加起草单位:浙江长盛滑动轴承股份有限公司、浙江中达轴承股份有限公司、浙江双飞无油轴承有限公司、嘉善峰成三复轴承有限公司、宁波轴瓦厂。本部分所代替标准的历次版本发布情况为:-GB/T18331.1—2001。

-rrKaeerkAca-

1范围

滑动轴承

GB/T12613.5—2011/ISO3547-5:2007卷制轴套

第5部分:外径检验

GB/T12613的本部分根据GB/T27939--2011,规定了卷制轴套外径检验(GB/T12613.2中的检验方法A、B、D)的要求,同时规定了必要的检测方法和检测设备。由于轴套外径在自由状态下是弹性的,但是安装后由于轴套外径和轴承座孔尺寸的差异,轴套将极大地适应座孔尺寸。因此,轴套外径的检测应在专用设备上施加恒定的载荷来进行。注1:卷制轴套尺寸和公差在GB/T12613.1中给出,壁厚检验在GB/T12613.7中规定。注2:除特殊注明和指定的单位外,GB/T12613的本部分所有尺寸单位均为毫米。2规范性引用文件

下列文件对于本文件的使用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12613.2—2011滑动轴承卷制轴套第2部分:尺寸(ISO3547-2:2006,IDT)ISO286-2:1988ISO极限与配合体系第2部分:孔和轴的标准公差级和极限偏差表(ISOsystem of limits and fits-Part 2:Tables of standard tolerance grades and limit deviations for holes andshafts)

ISO/R1938:1971ISO极限与配合体系第2部分:光滑工件的检验(ISOsystemoflimitsandfits-PartII:Inspectionof plainworkpieces)3符号和单位

见表1。

表1符号和单位

参数描述

轴套宽度

检验模宽度

定位塞规宽度

环规外径

轴套外径

检验模座孔直径(见GB/T12613.2)定位塞规直径(见GB/T12613.2)检验模座孔实测直径

定位塞规实测直径

rrKaeerkca-

GB/T12613.5—2011/IS03547-5:2007符

4外径,D。

卷制轴套的外径见图1。

说明:

1—接缝。

表1(续)

参数描述

检验载荷

修正值

试件个数

表面粗糙度

形位公差

检验模长度

检验模宽度

检验模两半模之间的距离

D.的公差

测量装置读数

周长测量装置读数

注:由于其弹性属性,卷制轴套在自由状态下的直径不能直接测量。图1卷制轴套的外径

5检验目的

外径应进行检验,以保证卷制轴套在轴承座孔中具有规定的安装压力(过盈配合)。6检验方法

注:检验方法C适用于检验轴套内径,其方法在GB/T12613.6中规定。2

-KaeerkAca-

6.1检验方法A一外径D。的测量

注:检验方法A见GB/T12613.2。GB/T12613.5—2011/ISO3547-5:2007使用如图2所示的装置测量卷制轴套的外径,装上由上下半模组成的检验模(见图3和图4)和定位塞规(见图5和图6),施加规定的检验载荷。外径是通过检验模两半模之间的距离和测量装置读数△之间的差值来间接测量。计算的检验载荷是为了保证轴套的外径在测量过程中只是弹性减小而不产生永久变形。6.2检验方法B-——外径D.的环规检验注:检验方法B见GB/T12613.2

用通和止环规检验卷制轴套外径。6.3检验方法D—外径D.>120mm时的测量注:检验方法D见GB/T12613.2。用精确的测量带尺测量外径大于120mm的卷制轴套。7外径检验方法的选择

方法A是一种精确的方法,需要复杂的装置。方法B是定性检验,使用简单的量具。方法D仅用于外径大于120mm的卷制轴套的检验。三种方法都常用。方法A一般不适用于外径小于10mm的小轴套,但对于外径大于10mm的轴套应优先采用。8GB/T12613.2,检验方法A——外径D.的检验装置和过程8.1测量装置

见表2和表3。

典型的轴套外径测量设备由以下基本元件组成:-对两半检验模进行定位和导向的底座;产生检验载荷的组件;

—载荷计量方法;

上板;

将两半模之间的距离值传递到测量头的传递系统;带显示仪表的测量头;

带定位塞规(见图3和图4)的检验模(见图5和图6)。3

-rrKaeerkAca-

GB/T12613.5——2011/ISO3547-5:2007说明:

1—接缝;

2—轴套;

3-检验模;

测量头;

5——显示仪表。

图2典型的外径测量装置

图2为典型的外径测量装置。可使用液压,气动或机械操作。可以自上而下或自下而上的施加检验载荷Fa。轴套的接缝应处于竖直方向并指向上半检验模。表2检验载荷及其极限偏差、进给速度和温度检验载荷

>10000

≤5000

≤10000

允许的极限偏差/

检验模与被测轴套之间的温差不应超过1℃。-riKaeerkca-

施加检验载荷

的最大速度/

(mm/s)

检验温度?/

外径公差

GB/T12613.5—2011/IS03547-5:2007表3千分表和数显千分表的偏差

分辨率(刻度值)

千分表

:最大测量显示值(满量程士500μm)。8.2检验模和定位塞规技术要求

数显千分表

千分表

总偏差

数显千分表

量程的0.5%

轴套外径D。测量装置的技术要求见图3~图6和表4。制造公差和磨损极限见表5。表4检验模座孔直径d。.,和定位塞规直径da,2可用组合的最大差值D。

公称值

x≥160mm

x≥dah.1+90mm

说明:

一标志部位。

bah.1≥B+2

≤120

《180

0.5×45°

图3检验模上模

-riKaeerkca-

deb,deb.2

最大值

y≥70mm

y≥bah.1+5mm

GB/T12613.5—2011/ISO3547-5:200748

x≥160mm

x≥da..+90mm

说明:

1—标志部位。

beh.1≥B+2

检验模下模

说明:

1标志部位。

beh.2>beh.1+5

图5实心定位塞规,d.2≤80mm

-rrKaeerkca-

y≥70mm

y≥ba.1+5mm

说明:

1-—标志部位。

beh.2≥beh.,+5

公称尺寸

《1504

GB/T12613.5—2011/ISO3547-5:2007单位为毫米

图6带盲孔定位塞规,da.2>80mm表5

检验模、定位塞规和环规的制造公差和磨损极限制造公

差或磨

损极限

“D,>150mm时,需制造者与用户协商一致。0.002

上、下检验模(见图3和图4)和定位塞规(见图5和图6)应由率硬(60HRC~64HRC)和非时效钢制成。

上、下检验模应为刚性结构,从而确保在测量加载时,检验模仅产生可忽略不计的变形。上、下检验模的座孔和定位塞规的测量表面不得镀铬。检验模座孔直径和定位塞规直径可与公称尺寸一起标志出来。riKaeerkAca

GB/T12613.5-—2011/IS03547-5:20073修正值的计算

修正值C用来修正显示仪表的示值误差。用式(1)进行计算。C号[(dh dh,)-(deh—deh.2)]

示例1:

deh.1=20.050mm

deh.a.1=20.052mm

deh.a.z20.048mm

因此:

C[(20. 05220. 050)20. 05220.048)C=-0.001mm

(1)

如果检验模的实际直径da.相对于待检轴套的检验模座孔直径dch有偏差,只要偏差的绝对值dch..1一d.h|≤0.03mm,则这套检验模仍然可以使用。表5所规定的定位塞规的公差也不会受此影响。

示例2:

deb.j=20.062mm

d.h...=20.052mm

deb.a.2=20.048mm

[db..j-deh./=0.010mm<0.030mm因此:

(20.05220.06220.05220.048))C

C=-0.020mm

8.4测量过程

测量前应首先使两半检验模相互准确定位。然后将定位塞规插入并固定于下模中心位置,将上半模安装于定位塞规上,施加检验载荷F使检验模夹紧。按照8.3调整修正值C,移去定位塞规然后居中插入轴套,轴套接缝位置应在竖直方向并对准上半模。重新施加检验载荷并测取读数△z。8.5

测量错误

最常见的错误见8.5.1~8.5.3。8.5.1

测量装置产生的错误

上、下检验模没有对齐;

检验模没有在测量装置中正确的固定;紧密性不正确(过天的间隙,传动系统、千分表等的损坏);d)

检验模或定位塞规损坏或磨损;e)

检验模孔的宽度小于轴套的宽度:f)检验载荷与实际计算所需的载荷不符。轴套引起的误差

在外径(轴套背面)和/或接缝上存在油脂、灰尘、毛刺等,外径表面和/或接缝出现损伤或变形。8

-rrKaeerkAca-

8.5.3人为因素造成的误差

检验载荷设置错误;

轴套在检验模中没有居中;

轴套接缝没有竖直的对准上检验模;在测量实际直径d.h.a..和d.h..2时,读数错误;计算和/或设置修正值错误;

外径D。计算错误。

8.6轴套外径D.测量相关因素综述8.6.1检验载荷,F

检验载荷应按GB/T12613.2中的规定计算。8.6.2检验模直径da,和定位塞规直径da.2GB/T12613.5-2011/ISO3547-5:2007检验模直径d。,和定位塞规直径dch2应按GB/T12613.2中的规定计算。8.6.3Az的上限值和下限值

上限值=0;

下限值=AD。

其中:

),圆整到0.005mm。

AD,-Do,mxDa.min

8.6.4修正值C

修正值按8.3计算。

8.6.5外径测量显示值Az到外径的换算外径测量显示值△z到外径的换算按GB/T12613.2中的规定计算。9GB/T12613.2,检验方法B——外径D.的检验装置和过程9.1检验环规

检验通过两个环规来进行。通环规与图纸上轴套外径D。的最大极限值一致,止环规与最小极限值一致。为了避免损坏和失效,两个环规均应有小角度的导入倒角(见图7)或圆弧。9

-rrKaeerKa-

GB/T12613.5—2011/IS03547-5:20071X45°

1X45°

beh.≥B+9bzxz.net

d≥deh.+50

9.2检验环规的技术要求

图7环规

环规应为率硬(60HRC~64HRC)和非时效钢,环规的宽度(不含倒角)应至少与轴套的最大宽度一致。

通环规和止环规的内径极限值,应符合ISO286-2:1988中的公差等级J13。对于符合ISO/R1938:1971中的IT8级的工件,环规的磨损不应超出y1值(磨损极限的参考值)。

9.3检验过程

将轴套从环规的有导入倒角的一端插人,用手(最大力为250N)推动轴套,轴套应能通过通环规,但用同样的力不应通过止环规。在某些情况下,如果轴套不圆或者接缝未闭合,则检验的精度可能会降低,所以应优先选用检验方法A来检验。

9.4测量错误

最常见的测量错误如下:

a)环规损坏或磨损;

b)环规没有导入角;

轴套与环规对中不齐;

轴套插人环规用力太大;

环规宽度小于轴套宽度;

轴套不圆或接缝处于自由状态;在外径和/或接缝上存在油脂、灰尘、毛刺或损伤、变形。g)

KaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。