GB/T 39641-2020

基本信息

标准号: GB/T 39641-2020

中文名称:螺纹指示量规检测紧固螺纹方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:828052

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39641-2020.Methods for gaging fastening screw threads by thread indicating gages.

1 范围

GB/T 39641规定了螺纹指示量规检测紧固螺纹参数的方法。紧固螺纹参数包括:作用中径、基本牙型底径、设计牙型底径、中径、单一中径、径向中径差、轴向中径差、螺距(导程)、牙侧角、牙型综合偏差、顶径相对中径跳动。

GB/T 39641适用于紧固螺纹参数的检测(内、外螺纹的最小公称直径分别为4.8mm和1mm)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 14791螺纹术语

JJF 1001 通用计量术语及定义

JJF 1059.1 测量不确定度评定与表示

3术语和定义

GB/T 14791、JJF 1001和JJF 1059.1界定的以及下列术语和定义适用于本文件。

3.1

螺纹检测 test on screw threads

为确定螺纹产品是否符合相应标准要求的一组操作。

注:这些操作通常包括对螺纹参数量值的测量和(或)是否超过允许极限的检验。

3.2

径向中径差 variation of pitch diameter in different radial directions

在一个导程长度内,各径向中径间的最大差(取正值)。

注:中径圆柱径向截面形状通常为椭圆形或三棱形。采用二点接触式(两个测头间隔180°)和三点接触式(三个测头间隔120°)量规分别测量椭网形和三棱形截面内的中径.

[GB/T 37050-2019,定义3.2]

3.3

轴向中径差 variation of pitch diameter at different axial positions

在螺纹轴线平面和规定的旋合长度内,各轴向位置中径间的最大差(取正值)。

注:在供需双方同意的情况下,可只在完整螺纹的两端测量轴向中径差.

[GB/T 37050-2019,定义3.3]

1 范围

GB/T 39641规定了螺纹指示量规检测紧固螺纹参数的方法。紧固螺纹参数包括:作用中径、基本牙型底径、设计牙型底径、中径、单一中径、径向中径差、轴向中径差、螺距(导程)、牙侧角、牙型综合偏差、顶径相对中径跳动。

GB/T 39641适用于紧固螺纹参数的检测(内、外螺纹的最小公称直径分别为4.8mm和1mm)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 14791螺纹术语

JJF 1001 通用计量术语及定义

JJF 1059.1 测量不确定度评定与表示

3术语和定义

GB/T 14791、JJF 1001和JJF 1059.1界定的以及下列术语和定义适用于本文件。

3.1

螺纹检测 test on screw threads

为确定螺纹产品是否符合相应标准要求的一组操作。

注:这些操作通常包括对螺纹参数量值的测量和(或)是否超过允许极限的检验。

3.2

径向中径差 variation of pitch diameter in different radial directions

在一个导程长度内,各径向中径间的最大差(取正值)。

注:中径圆柱径向截面形状通常为椭圆形或三棱形。采用二点接触式(两个测头间隔180°)和三点接触式(三个测头间隔120°)量规分别测量椭网形和三棱形截面内的中径.

[GB/T 37050-2019,定义3.2]

3.3

轴向中径差 variation of pitch diameter at different axial positions

在螺纹轴线平面和规定的旋合长度内,各轴向位置中径间的最大差(取正值)。

注:在供需双方同意的情况下,可只在完整螺纹的两端测量轴向中径差.

[GB/T 37050-2019,定义3.3]

标准图片预览

标准内容

ICS21.040.01

中华人民共和国国家标准

GB/T39641—2020

螺纹指示量规检测紧固螺纹方法Methods for gaging fastening screw threads by thread indicating gages2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-07-01实施

riKaeerKAca-

规范性引用文件

术语和定义

检测条件

被检参数与量规及测头型式的对应关系紧固外螺纹参数检测方法

紧固内螺纹参数检测方法·

8合格判定

附录A(资料性附录)螺纹指示量规测头牙型次

附录B(资料性附录)

标准螺纹量规和螺纹指示量规测头的米制公差附录C(资料性附录)

附录D(资料性附录)

参考文献

螺纹指示量规和标准螺纹量规的检测项目螺纹指示量规测力范围及检测方法GB/T39641—2020

-riKaeerKAca=

本标准按照GB/T1.1—2009给出的规则起草。GB/T39641—2020

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由全国螺纹标准化技术委员会(SAC/TC108)提出并归口。本标准起草单位:上海市计量测试技术研究院、中机生产力促进中心、苏州爱德蒙得测控系统有限公司、浙江省计量科学研究院、北京汽车集团越野车有限公司、上海市紧固件和焊接材料技术研究所有限公司。

本标准主要起草人:王健、蔡明钢、李晓滨、樊俊莲、劳倚虹、栾俭新、薛俊义-riKaeerKAca-

1范围

螺纹指示量规检测紧固螺纹方法GB/T39641—2020

本标准规定了螺纹指示量规检测紧固螺纹参数的方法。紧固螺纹参数包括:作用中径、基本牙型底径、设计牙型底径、中径、单一中径、径向中径差、轴向中径差、螺距(导程)、牙侧角、牙型综合偏差、顶径相对中径跳动

本标准适用于紧固螺纹参数的检测(内、外螺纹的最小公称直径分别为4.8mm和1mm)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14791螺纹术语

JJF1001通用计量术语及定义

JJF1059.1测量不确定度评定与表示3术语和定义

GB/T14791、JF1001和JF1059.1界定的以及下列术语和定义适用于本文件。3.1

螺纹检测

Jtestonscrewthreads

为确定螺纹产品是否符合相应标准要求的一组操作。注:这些操作通常包括对螺纹参数量值的测量和(或)是否超过允许极限的检验3.2

径向中径差此内容来自标准下载网

variation of pitch diameter in different radial directions在一个导程长度内,各径向中径间的最大差(取正值)。注:中径圆柱径向截面形状通常为椭圆形或三棱形。采用二点接触式(两个测头间隔180°)和三点接触式(三个测头间隔120°)量规分别测量椭圆形和三棱形截面内的中径GB/T370502019,定义3.2

轴向中径差

variationof pitchdiameteratdifferentaxialpositions在螺纹轴线平面和规定的旋合长度内,各轴向位置中径间的最大差(取正值)。注:在供需双方同意的情况下,可只在完整螺纹的两端测量轴向中径差。[GB/T37050—2019,定义3.3]

cumulative form deviation

牙型综合偏差

在规定的旋合长度内,由中径以外的其他螺纹参数(螺距、牙侧角、径向中径差、轴向中径差等)偏差综合作用所引起的作用中径最大变化量。1

riKaeerKAca=

GB/T39641—2020

[GB/T37050—2019定义3.4]

标准螺纹量规thread-settinggage复现螺纹参数标准量值的螺纹量规。注:标准螺纹量规通常用于螺纹指示量规零位或起始示值的调整,也可用于螺纹可调环规和卡规的调整或螺纹量规的校准。

4检测条件

标准参考条件

标准参考温度:t。=20℃:标准参考测力:F。=0检测温度条件

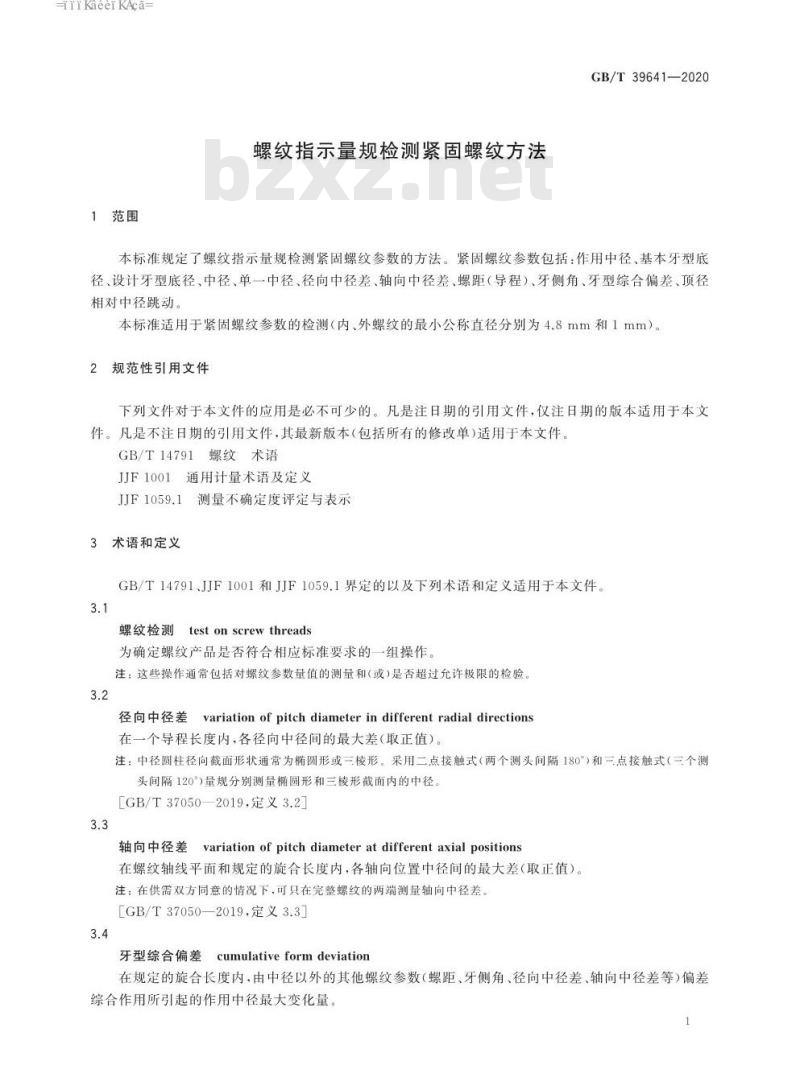

环境温度及被测件与测量器具温差要求应符合表1的规定。表1环境温度及被测件与测量器具温差要求环境温度对参考温度允许偏差/℃±10

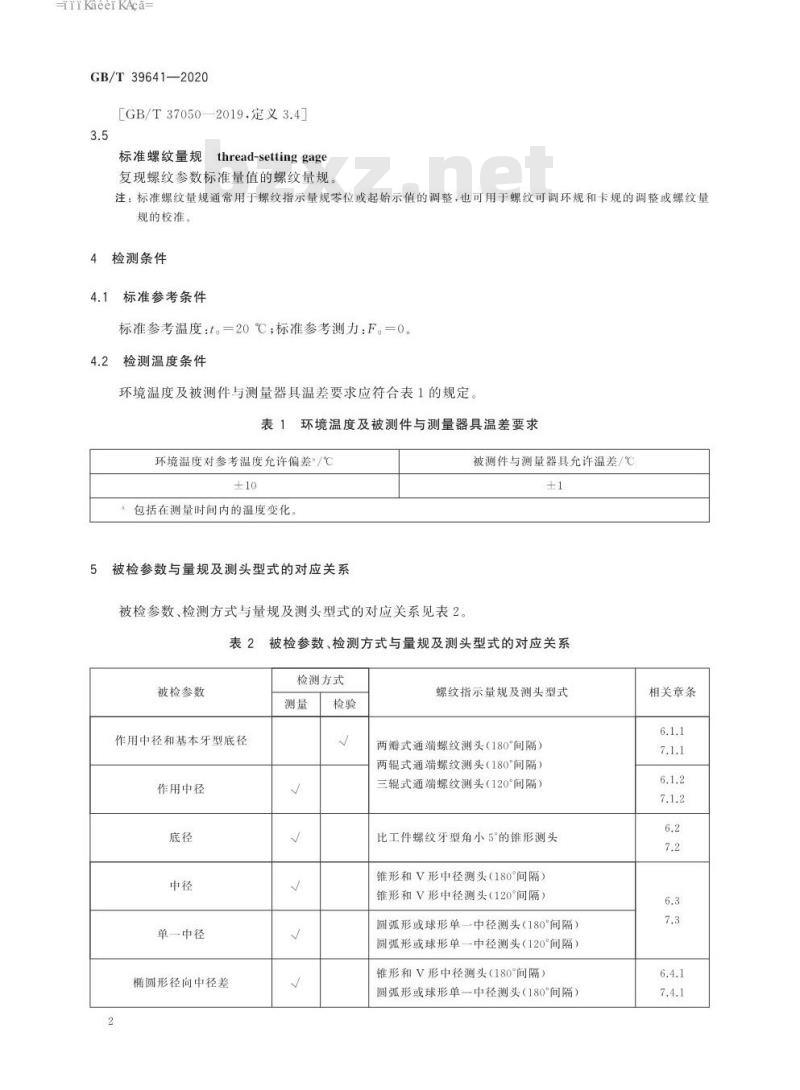

包括在测量时间内的温度变化,5被检参数与量规及测头型式的对应关系被检参数、检测方式与量规及测头型式的对应关系见表2、被测件与测量器具充许温差/℃

表2被检参数、检测方式与量规及测头型式的对应关系被检参数

作用中径和基本牙型底径

作用中径

单一中径

椭圆形径向中径差

检测方式

螺纹指示量规及测头型式

两瓣式通端螺纹测头(180°间隔)两辊式通端螺纹测头(180°间隔)三辊式通端螺纹测头(120°间隔)比工件螺纹牙型角小5°的锥形测头锥形和V形中径测头(180°间隔)锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(180°间隔)圆弧形或球形单一中径测头(120°间隔)锥形和V形中径测头(180°间隔)圆弧形或球形单一中径测头(180°间隔)相关章条

riKaeerKAca=

被检参数

三棱形径向中径差

轴向中径差

螺距(导程)偏差

牙侧角偏差

牙型综合偏差

顶径相对中径跳动

注1:表中\/\表示适用。

检测方式

表2(续)

螺纹指示量规及测头型式

锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(120°间隔)锥形和V形中径测头(180°间隔)锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(180间隔)圆弧形或球形单一中径测头(120°间隔)GB/T39641—2020

相关章条

长度为一个螺距的通端牙型测头与通端螺纹测头差分测量

长度为一个螺距的通端牙型测头与单一中径测头差分测量

通端螺纹测头与单一中径测头差分测量个顶径光滑测头与一个或二个通端螺纹测头(瓣式或辊式)

注2:螺纹指示量规的部分技术要求可参考附录A~附录D。6紧固外螺纹参数检测方法

作用中径

6.1.1作用中径和基本牙型底径检验6.1.1.1

检验步骤

用通端螺纹测头检验紧固外螺纹作用中径和基本牙型底径是否超过标准螺纹塞规复现的最大极限尺寸。按下列步骤检验:

根据被检螺纹参数选择间隔180°和间隔120°的通端螺纹测头和标准螺纹塞规。螺纹指示量规和标准螺纹塞规应先经过校准或检测,符合规定要求。清洗被检螺纹、测头和标准螺纹塞规,按表1要求进行温度平衡。b)

分别将间隔180°和间隔120°通端螺纹测头与标准螺纹塞规接触,指示表置零。设置指示表偏差示值允许上限。如标准螺纹塞规已经检测合格.偏差示值允许上限设为0;如d)

标准螺纹塞规已经校准,根据标准螺纹塞规作用中径的校准结果,按公式(1)设置偏差示值允许上限。

Ad2H=dz-d2g-U(dz)

式中:

Ad zrH

作用中径偏差示值允许上限:

..(1)

riKaeerKAca-

GB/T39641—2020

d zfee

被检外螺纹中径的最大极限尺寸;一标准螺纹塞规作用中径测得值;U(d2)—标准螺纹塞规作用中径测得值的扩展不确定度。e)分别将间隔180°和间隔120°通端螺纹测头与被检螺纹在规定旋合长度内接触(见图1),测头相对被检螺纹旋转一圈,观测指示表偏差示值。注:若已知被检螺纹径向截面形状为椭圆形,则选择间隔180°通端螺纹测头按步骤a)~步骤e)检测;若已知被检螺纹径向截面形状为三棱形,则选择间隔120°通端螺纹测头按步骤a)~步骤e)检测。偏老示者

图1外螺纹作用中径和基本牙型底径检验6.1.1.2

检验判定规则

指示表偏差示值应≤△d2m。

6.1.2作用中径测量

测量步骤

测量按6.1.1.1步骤a)~步骤e)操作,并记取最大偏差示值作为被检外螺纹作用中径与标准螺纹塞规作用中径之差的观测值△d2f。注:在通端螺纹测头牙顶与被检螺纹牙底没有接触的条件下。测量结果计算

6.1.2.2.1测量模型

在标准参考条件下,被检外螺纹的作用中径按公式(2)和公式(3)计算。d2=Ad a+dzig

Ad2=d2++++oα

式中:

在标准参考条件下,被检外螺纹作用中径;在标准参考条件下,被检外螺纹作用中径与标准螺纹塞规作用中径之差;在标准参考条件下,标准螺纹塞规作用中径;在测量条件下,△dz的观测值;.(2)

·.(3)

riKaeerKAca-

螺纹指示量规示值误差所引入的修正值;温度效应所引入的修正值;

一通端螺纹测头累积螺距偏差所引人的修正值(以中径当量表示):通端牙型测头牙侧角偏差所引人的修正值(以中径当量表示)。输入量的估计值及其标准不确定度评估6.1.2.2.2

按下列方法评估输入量的估计值及其标准不确定度:a)Ad2k的估计值及其标准不确定度评估GB/T39641—2020

Ad2为偏差△d2r的观测值。实际测量时,如只测量一次,则取实测值△d2R为其估计值;如测量次,则取1次实测平均值△d为其估计值。△d的标准不确定度可采用A类方法进行评估。重复进行n(n≥10)次测量,根据贝塞尔公式,单次实验标准差按公式(4)计算。(Ad2R-Ad2)2

s(d2)

1次平均值实验标准差按公式(5)计算s(Ad2

△d2r标准不确定度按公式(6)计算。u(AdzR)=s(Ad2R

Ad2%k标准不确定度按公式(7)计算。u(d2k)=s(Ad2mk

b)I的估计值及其标准不确定度评估7

(Ad-Adz)2

l(n-1)

(AdzR:-

Ad2k)2

(Adzai—d2k)2

..(4)

·(5)

·(6)

螺纹指示量规已检测合格,估计I在螺纹指示量规最大允许示值误差范围内服从均匀分布。如其最大允许示值误差为士a1,则取I估计值为0,u(I)=a/3。c)T的估计值及其标准不确定度评估T的测量模型见公式(8)。

aT=-d2(a.at+aα.Ai)

式中:

a=(ax+a)/2

at=tx-t,

α=αx—α

被检螺纹中径名义值;

被检螺纹和标准规的热膨胀系数平均值;被检螺纹和标准规的温差;

被检螺纹和标准规的热膨胀系数之差:At=(tx+t)/2-ta

被检螺纹和标准规的平均温度与参考温度之差。(8)

根据表1要求,△t在土10℃范围内服从均勾分布8t在±1℃范围内服从均匀分布,△t和8t的估计值均为0.则T的估计值为0,u(△z)=(10//3)℃,u(8t)=(1//3)℃。根据制造商数据,估计α和α,均在(11.5士1.0)×10-℃-1范围内服从均匀分布(此处考虑α通常与α相5

-riKaeerKAca-

GB/T39641—2020

同,如实际与此不同,应按被检螺纹实际材料的热膨胀系数进行评估),则α在士2×10-6℃-1的范围内服从三角分布,α的估计值为11.5×10-6℃-1,α的估计值为0,u(α)=2//6×10-℃-1。乘积项α·△t的标准不确定度平方u(α·△t)=△tu(α)十αu(△t)+u(α)u(t)。因△t和α的估计值均为0,则u(α,t)=u(α)u(z)=(2/3)×(100/3)×10-12=(200/9)×10-12。因可认为u(8t)和u(8α·△t)相互独立,故u(8T)=8.2×10-6d2a。

d)P,的估计值及其标准不确定度评估输入量P,的估计值和标准不确定度可采用B类方法评估。通端螺纹测头已检测合格,估计aP.在通端螺纹测头螺距公差范围内服从均匀分布。如螺距公差为TP,则取P.估计值为0.u(oP)=Tp//3,相应中径当量为Tp·cota//3。e)α,的估计值及其标准不确定度评估输人量α,的估计值和标准不确定度可采用B类方法评估。通端牙型测头已检测合格,估计α在通端牙型测头牙侧角公差范围内服从均匀分布。如牙侧角公差为士T。,则取α估计值为0.u(aα)=T//3,以相应中径当量表示为2hT//3sinαcosαg,其中h取通端牙型测头牙顶高或牙根高的大者,T。的单位为弧度。若取T。的单位为分,则相应中径当量为0.000336hTa/sinagcosag。

f)daf的估计值及其标准不确定度评估根据校准结果评估。估计值为d2fe,标准不确定度为U(d2fe)/2。标准不确定度汇总见表3。

表3外螺纹作用中径测量标准不确定度汇总输入量

Ad eir

6.1.2.2.3

估计值

Ad ark

标准不确定度

s(dak)

8.2.10-d2

Tpcota/3

0.000336hxTa/sina.cosa

U(d 2ee)/2

概率分布

测得值及其合成标准不确定度和扩展不确定度灵敏系数

不确定度分量

ui(y)

s(d)

8.210-*d2m

Tre·cota/3

0.000336h.To/sina,cosag

U(d zfe)/2

输出量Ad2r的测得值Ad 2zfe=Ad2zR,输出量d2r的测得值d2ha=Ad 2R+d2fge因所有输人量都被认为是独立无关的,所以合成标准不确定度:u(d2e)=s2(d2m)+a/3+(8.2.10d2m)2+Tcotα/3+(0.000336hTg/sinagcosag)2u(dzre)=/u(d2)+U(dzige)/4。扩展不确定度:

U(d2e)=ku(d2e),U(dz)=ku(d2e)6

riKaeeiKAca=

6.2底径

6.2.1设计牙型底径测量

测量步骤

按下列步骤测量:

GB/T39641—2020

根据被检螺纹参数选择比工件螺纹牙型角小5°的锥形测头(圆弧牙顶)和标准光滑塞规,螺纹指示量规和标准光滑塞规应先经过校准或检测,符合规定要求清洗被检螺纹、测头和标准光滑塞规·按表1要求进行温度平衡。将锥形设计牙型底径测头(圆弧牙顶)与标准光滑塞规接触,指示表置零。d)

在规定的旋合长度内,在两个相互垂直螺纹轴线平面上,将锥形设计牙型底径测头(圆弧牙顶)与被检螺纹各完整螺纹圆弧牙底接触(见图2),观测并记录指示表偏差示值。偏差示值

设计牙型嵌径测头

型底径测

图2外螺纹设计牙型底径测量

测量结果计算

6.2.1.2.1测量模型

在标准参考条件下,被检外螺纹的设计牙型底径按公式(9)和公式(10)计算。d=d+d

式中:

在标准参考条件下,被检外螺纹的设计牙型底径:在标准参考条件下,被检外螺纹的设计牙型底径与标准光滑塞规直径之差;在标准参考条件下,标准光滑塞规直径;在测量条件下,△d.的观测值;螺纹指示量规示值误差所引入的修正值;温度效应所引人的修正值。

·(9)

.(10)

riKaeerKAca-

GB/T39641—2020

6.2.1.2.2

输入量的估计值及其标准不确定度评估输入量的估计值及其标准不确定度评估方法同6.1.2.2.2。标准不确定度汇总见表4。

表4外螺纹设计牙型底径测量标准不确定度汇总输人量

6.2.1.2.3

估计值

标准不确定度

S(AdsR)

8.2·10-dan

U(dm)/2

概率分布

测得值及其合成标准不确定度和扩展不确定度灵敏系数

输出量△d.的测得值△da=△dar,输出量d的测得值d3e=Adsk十dpe因所有输入量都被认为是独立无关的,所以合成标准不确定度:不确定度分量

sAdsR)

8.2·10-*dsm

U(d pe)/2

u.(da)=/s(ds)+ai/3+(8.2.10-dan)u(d)=u(ds)+U(dp)/4。扩展不确定度:

U(Ad)=k·u(△ds.),U(ds)=ku,(de)。6.2.2基本牙型底径测量

6.2.2.1测量步骤

基本牙型底径通常采用通端螺纹测头检验即可。如有必要单独测量基本牙型底径,按下列步骤操作:

根据被检螺纹参数选择比工件螺纹牙型角小5的锥形基本牙型底径测头(平牙顶)和标准光滑塞规,螺纹指示量规和标准光滑塞规应先经过校准或检测,符合规定要求。清洗被检螺纹、测头和标准光滑塞规,按表1要求进行温度平衡。b

将锥形基本牙型底径测头(平牙顶)与标准光滑塞规接触,指示表置零d)在规定的旋合长度内,在两个相互垂直螺纹轴线平面上,将锥形基本牙型底径测头(平牙顶)与被检螺纹各完整螺纹牙底接触(见图3),观测并记录指示表偏差示值riKaeerKAca-

2测量结果计算

6.2.2.2.1测量模型

馄差示值

其本云型底径测:

工件外学纹

型底轻测头

图3外螺纹基本牙型底径测量

在标准参考条件下,被检外螺纹的基本牙型底径按公式(11)和公式(12)计算d,=Ad+dp

Ad=d++

式中:

6.2.2.2.2

在标准参考条件下,被检外螺纹的基本牙型底径:GB/T39641—2020

·(11)

·(12)

在标准参考条件下,被检外螺纹的基本牙型底径与标准光滑塞规直径之差:在标准参考条件下,标准光滑塞规直径;在测量条件下Ad,的观测值;

螺纹指示量规示值误差所引人的修正值;温度效应所引人的修正值

输入量的估计值及其标准不确定度评估输入量的估计值及其标准不确定度评估方法同6.1.2.2.2。标准不确定度汇总见表5。

表5外螺纹基本牙型底径测量标准不确定度汇总输人量

估计值

标准不确定度

s(AdiR)

8.2.10-6d.m

U(d pge)/2

概率分布

灵敏系数

不确定度分量

sAdiR)

8.2.10-6d.

U(d pge)/2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39641—2020

螺纹指示量规检测紧固螺纹方法Methods for gaging fastening screw threads by thread indicating gages2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-07-01实施

riKaeerKAca-

规范性引用文件

术语和定义

检测条件

被检参数与量规及测头型式的对应关系紧固外螺纹参数检测方法

紧固内螺纹参数检测方法·

8合格判定

附录A(资料性附录)螺纹指示量规测头牙型次

附录B(资料性附录)

标准螺纹量规和螺纹指示量规测头的米制公差附录C(资料性附录)

附录D(资料性附录)

参考文献

螺纹指示量规和标准螺纹量规的检测项目螺纹指示量规测力范围及检测方法GB/T39641—2020

-riKaeerKAca=

本标准按照GB/T1.1—2009给出的规则起草。GB/T39641—2020

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任本标准由全国螺纹标准化技术委员会(SAC/TC108)提出并归口。本标准起草单位:上海市计量测试技术研究院、中机生产力促进中心、苏州爱德蒙得测控系统有限公司、浙江省计量科学研究院、北京汽车集团越野车有限公司、上海市紧固件和焊接材料技术研究所有限公司。

本标准主要起草人:王健、蔡明钢、李晓滨、樊俊莲、劳倚虹、栾俭新、薛俊义-riKaeerKAca-

1范围

螺纹指示量规检测紧固螺纹方法GB/T39641—2020

本标准规定了螺纹指示量规检测紧固螺纹参数的方法。紧固螺纹参数包括:作用中径、基本牙型底径、设计牙型底径、中径、单一中径、径向中径差、轴向中径差、螺距(导程)、牙侧角、牙型综合偏差、顶径相对中径跳动

本标准适用于紧固螺纹参数的检测(内、外螺纹的最小公称直径分别为4.8mm和1mm)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14791螺纹术语

JJF1001通用计量术语及定义

JJF1059.1测量不确定度评定与表示3术语和定义

GB/T14791、JF1001和JF1059.1界定的以及下列术语和定义适用于本文件。3.1

螺纹检测

Jtestonscrewthreads

为确定螺纹产品是否符合相应标准要求的一组操作。注:这些操作通常包括对螺纹参数量值的测量和(或)是否超过允许极限的检验3.2

径向中径差此内容来自标准下载网

variation of pitch diameter in different radial directions在一个导程长度内,各径向中径间的最大差(取正值)。注:中径圆柱径向截面形状通常为椭圆形或三棱形。采用二点接触式(两个测头间隔180°)和三点接触式(三个测头间隔120°)量规分别测量椭圆形和三棱形截面内的中径GB/T370502019,定义3.2

轴向中径差

variationof pitchdiameteratdifferentaxialpositions在螺纹轴线平面和规定的旋合长度内,各轴向位置中径间的最大差(取正值)。注:在供需双方同意的情况下,可只在完整螺纹的两端测量轴向中径差。[GB/T37050—2019,定义3.3]

cumulative form deviation

牙型综合偏差

在规定的旋合长度内,由中径以外的其他螺纹参数(螺距、牙侧角、径向中径差、轴向中径差等)偏差综合作用所引起的作用中径最大变化量。1

riKaeerKAca=

GB/T39641—2020

[GB/T37050—2019定义3.4]

标准螺纹量规thread-settinggage复现螺纹参数标准量值的螺纹量规。注:标准螺纹量规通常用于螺纹指示量规零位或起始示值的调整,也可用于螺纹可调环规和卡规的调整或螺纹量规的校准。

4检测条件

标准参考条件

标准参考温度:t。=20℃:标准参考测力:F。=0检测温度条件

环境温度及被测件与测量器具温差要求应符合表1的规定。表1环境温度及被测件与测量器具温差要求环境温度对参考温度允许偏差/℃±10

包括在测量时间内的温度变化,5被检参数与量规及测头型式的对应关系被检参数、检测方式与量规及测头型式的对应关系见表2、被测件与测量器具充许温差/℃

表2被检参数、检测方式与量规及测头型式的对应关系被检参数

作用中径和基本牙型底径

作用中径

单一中径

椭圆形径向中径差

检测方式

螺纹指示量规及测头型式

两瓣式通端螺纹测头(180°间隔)两辊式通端螺纹测头(180°间隔)三辊式通端螺纹测头(120°间隔)比工件螺纹牙型角小5°的锥形测头锥形和V形中径测头(180°间隔)锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(180°间隔)圆弧形或球形单一中径测头(120°间隔)锥形和V形中径测头(180°间隔)圆弧形或球形单一中径测头(180°间隔)相关章条

riKaeerKAca=

被检参数

三棱形径向中径差

轴向中径差

螺距(导程)偏差

牙侧角偏差

牙型综合偏差

顶径相对中径跳动

注1:表中\/\表示适用。

检测方式

表2(续)

螺纹指示量规及测头型式

锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(120°间隔)锥形和V形中径测头(180°间隔)锥形和V形中径测头(120°间隔)圆弧形或球形单一中径测头(180间隔)圆弧形或球形单一中径测头(120°间隔)GB/T39641—2020

相关章条

长度为一个螺距的通端牙型测头与通端螺纹测头差分测量

长度为一个螺距的通端牙型测头与单一中径测头差分测量

通端螺纹测头与单一中径测头差分测量个顶径光滑测头与一个或二个通端螺纹测头(瓣式或辊式)

注2:螺纹指示量规的部分技术要求可参考附录A~附录D。6紧固外螺纹参数检测方法

作用中径

6.1.1作用中径和基本牙型底径检验6.1.1.1

检验步骤

用通端螺纹测头检验紧固外螺纹作用中径和基本牙型底径是否超过标准螺纹塞规复现的最大极限尺寸。按下列步骤检验:

根据被检螺纹参数选择间隔180°和间隔120°的通端螺纹测头和标准螺纹塞规。螺纹指示量规和标准螺纹塞规应先经过校准或检测,符合规定要求。清洗被检螺纹、测头和标准螺纹塞规,按表1要求进行温度平衡。b)

分别将间隔180°和间隔120°通端螺纹测头与标准螺纹塞规接触,指示表置零。设置指示表偏差示值允许上限。如标准螺纹塞规已经检测合格.偏差示值允许上限设为0;如d)

标准螺纹塞规已经校准,根据标准螺纹塞规作用中径的校准结果,按公式(1)设置偏差示值允许上限。

Ad2H=dz-d2g-U(dz)

式中:

Ad zrH

作用中径偏差示值允许上限:

..(1)

riKaeerKAca-

GB/T39641—2020

d zfee

被检外螺纹中径的最大极限尺寸;一标准螺纹塞规作用中径测得值;U(d2)—标准螺纹塞规作用中径测得值的扩展不确定度。e)分别将间隔180°和间隔120°通端螺纹测头与被检螺纹在规定旋合长度内接触(见图1),测头相对被检螺纹旋转一圈,观测指示表偏差示值。注:若已知被检螺纹径向截面形状为椭圆形,则选择间隔180°通端螺纹测头按步骤a)~步骤e)检测;若已知被检螺纹径向截面形状为三棱形,则选择间隔120°通端螺纹测头按步骤a)~步骤e)检测。偏老示者

图1外螺纹作用中径和基本牙型底径检验6.1.1.2

检验判定规则

指示表偏差示值应≤△d2m。

6.1.2作用中径测量

测量步骤

测量按6.1.1.1步骤a)~步骤e)操作,并记取最大偏差示值作为被检外螺纹作用中径与标准螺纹塞规作用中径之差的观测值△d2f。注:在通端螺纹测头牙顶与被检螺纹牙底没有接触的条件下。测量结果计算

6.1.2.2.1测量模型

在标准参考条件下,被检外螺纹的作用中径按公式(2)和公式(3)计算。d2=Ad a+dzig

Ad2=d2++++oα

式中:

在标准参考条件下,被检外螺纹作用中径;在标准参考条件下,被检外螺纹作用中径与标准螺纹塞规作用中径之差;在标准参考条件下,标准螺纹塞规作用中径;在测量条件下,△dz的观测值;.(2)

·.(3)

riKaeerKAca-

螺纹指示量规示值误差所引入的修正值;温度效应所引入的修正值;

一通端螺纹测头累积螺距偏差所引人的修正值(以中径当量表示):通端牙型测头牙侧角偏差所引人的修正值(以中径当量表示)。输入量的估计值及其标准不确定度评估6.1.2.2.2

按下列方法评估输入量的估计值及其标准不确定度:a)Ad2k的估计值及其标准不确定度评估GB/T39641—2020

Ad2为偏差△d2r的观测值。实际测量时,如只测量一次,则取实测值△d2R为其估计值;如测量次,则取1次实测平均值△d为其估计值。△d的标准不确定度可采用A类方法进行评估。重复进行n(n≥10)次测量,根据贝塞尔公式,单次实验标准差按公式(4)计算。(Ad2R-Ad2)2

s(d2)

1次平均值实验标准差按公式(5)计算s(Ad2

△d2r标准不确定度按公式(6)计算。u(AdzR)=s(Ad2R

Ad2%k标准不确定度按公式(7)计算。u(d2k)=s(Ad2mk

b)I的估计值及其标准不确定度评估7

(Ad-Adz)2

l(n-1)

(AdzR:-

Ad2k)2

(Adzai—d2k)2

..(4)

·(5)

·(6)

螺纹指示量规已检测合格,估计I在螺纹指示量规最大允许示值误差范围内服从均匀分布。如其最大允许示值误差为士a1,则取I估计值为0,u(I)=a/3。c)T的估计值及其标准不确定度评估T的测量模型见公式(8)。

aT=-d2(a.at+aα.Ai)

式中:

a=(ax+a)/2

at=tx-t,

α=αx—α

被检螺纹中径名义值;

被检螺纹和标准规的热膨胀系数平均值;被检螺纹和标准规的温差;

被检螺纹和标准规的热膨胀系数之差:At=(tx+t)/2-ta

被检螺纹和标准规的平均温度与参考温度之差。(8)

根据表1要求,△t在土10℃范围内服从均勾分布8t在±1℃范围内服从均匀分布,△t和8t的估计值均为0.则T的估计值为0,u(△z)=(10//3)℃,u(8t)=(1//3)℃。根据制造商数据,估计α和α,均在(11.5士1.0)×10-℃-1范围内服从均匀分布(此处考虑α通常与α相5

-riKaeerKAca-

GB/T39641—2020

同,如实际与此不同,应按被检螺纹实际材料的热膨胀系数进行评估),则α在士2×10-6℃-1的范围内服从三角分布,α的估计值为11.5×10-6℃-1,α的估计值为0,u(α)=2//6×10-℃-1。乘积项α·△t的标准不确定度平方u(α·△t)=△tu(α)十αu(△t)+u(α)u(t)。因△t和α的估计值均为0,则u(α,t)=u(α)u(z)=(2/3)×(100/3)×10-12=(200/9)×10-12。因可认为u(8t)和u(8α·△t)相互独立,故u(8T)=8.2×10-6d2a。

d)P,的估计值及其标准不确定度评估输入量P,的估计值和标准不确定度可采用B类方法评估。通端螺纹测头已检测合格,估计aP.在通端螺纹测头螺距公差范围内服从均匀分布。如螺距公差为TP,则取P.估计值为0.u(oP)=Tp//3,相应中径当量为Tp·cota//3。e)α,的估计值及其标准不确定度评估输人量α,的估计值和标准不确定度可采用B类方法评估。通端牙型测头已检测合格,估计α在通端牙型测头牙侧角公差范围内服从均匀分布。如牙侧角公差为士T。,则取α估计值为0.u(aα)=T//3,以相应中径当量表示为2hT//3sinαcosαg,其中h取通端牙型测头牙顶高或牙根高的大者,T。的单位为弧度。若取T。的单位为分,则相应中径当量为0.000336hTa/sinagcosag。

f)daf的估计值及其标准不确定度评估根据校准结果评估。估计值为d2fe,标准不确定度为U(d2fe)/2。标准不确定度汇总见表3。

表3外螺纹作用中径测量标准不确定度汇总输入量

Ad eir

6.1.2.2.3

估计值

Ad ark

标准不确定度

s(dak)

8.2.10-d2

Tpcota/3

0.000336hxTa/sina.cosa

U(d 2ee)/2

概率分布

测得值及其合成标准不确定度和扩展不确定度灵敏系数

不确定度分量

ui(y)

s(d)

8.210-*d2m

Tre·cota/3

0.000336h.To/sina,cosag

U(d zfe)/2

输出量Ad2r的测得值Ad 2zfe=Ad2zR,输出量d2r的测得值d2ha=Ad 2R+d2fge因所有输人量都被认为是独立无关的,所以合成标准不确定度:u(d2e)=s2(d2m)+a/3+(8.2.10d2m)2+Tcotα/3+(0.000336hTg/sinagcosag)2u(dzre)=/u(d2)+U(dzige)/4。扩展不确定度:

U(d2e)=ku(d2e),U(dz)=ku(d2e)6

riKaeeiKAca=

6.2底径

6.2.1设计牙型底径测量

测量步骤

按下列步骤测量:

GB/T39641—2020

根据被检螺纹参数选择比工件螺纹牙型角小5°的锥形测头(圆弧牙顶)和标准光滑塞规,螺纹指示量规和标准光滑塞规应先经过校准或检测,符合规定要求清洗被检螺纹、测头和标准光滑塞规·按表1要求进行温度平衡。将锥形设计牙型底径测头(圆弧牙顶)与标准光滑塞规接触,指示表置零。d)

在规定的旋合长度内,在两个相互垂直螺纹轴线平面上,将锥形设计牙型底径测头(圆弧牙顶)与被检螺纹各完整螺纹圆弧牙底接触(见图2),观测并记录指示表偏差示值。偏差示值

设计牙型嵌径测头

型底径测

图2外螺纹设计牙型底径测量

测量结果计算

6.2.1.2.1测量模型

在标准参考条件下,被检外螺纹的设计牙型底径按公式(9)和公式(10)计算。d=d+d

式中:

在标准参考条件下,被检外螺纹的设计牙型底径:在标准参考条件下,被检外螺纹的设计牙型底径与标准光滑塞规直径之差;在标准参考条件下,标准光滑塞规直径;在测量条件下,△d.的观测值;螺纹指示量规示值误差所引入的修正值;温度效应所引人的修正值。

·(9)

.(10)

riKaeerKAca-

GB/T39641—2020

6.2.1.2.2

输入量的估计值及其标准不确定度评估输入量的估计值及其标准不确定度评估方法同6.1.2.2.2。标准不确定度汇总见表4。

表4外螺纹设计牙型底径测量标准不确定度汇总输人量

6.2.1.2.3

估计值

标准不确定度

S(AdsR)

8.2·10-dan

U(dm)/2

概率分布

测得值及其合成标准不确定度和扩展不确定度灵敏系数

输出量△d.的测得值△da=△dar,输出量d的测得值d3e=Adsk十dpe因所有输入量都被认为是独立无关的,所以合成标准不确定度:不确定度分量

sAdsR)

8.2·10-*dsm

U(d pe)/2

u.(da)=/s(ds)+ai/3+(8.2.10-dan)u(d)=u(ds)+U(dp)/4。扩展不确定度:

U(Ad)=k·u(△ds.),U(ds)=ku,(de)。6.2.2基本牙型底径测量

6.2.2.1测量步骤

基本牙型底径通常采用通端螺纹测头检验即可。如有必要单独测量基本牙型底径,按下列步骤操作:

根据被检螺纹参数选择比工件螺纹牙型角小5的锥形基本牙型底径测头(平牙顶)和标准光滑塞规,螺纹指示量规和标准光滑塞规应先经过校准或检测,符合规定要求。清洗被检螺纹、测头和标准光滑塞规,按表1要求进行温度平衡。b

将锥形基本牙型底径测头(平牙顶)与标准光滑塞规接触,指示表置零d)在规定的旋合长度内,在两个相互垂直螺纹轴线平面上,将锥形基本牙型底径测头(平牙顶)与被检螺纹各完整螺纹牙底接触(见图3),观测并记录指示表偏差示值riKaeerKAca-

2测量结果计算

6.2.2.2.1测量模型

馄差示值

其本云型底径测:

工件外学纹

型底轻测头

图3外螺纹基本牙型底径测量

在标准参考条件下,被检外螺纹的基本牙型底径按公式(11)和公式(12)计算d,=Ad+dp

Ad=d++

式中:

6.2.2.2.2

在标准参考条件下,被检外螺纹的基本牙型底径:GB/T39641—2020

·(11)

·(12)

在标准参考条件下,被检外螺纹的基本牙型底径与标准光滑塞规直径之差:在标准参考条件下,标准光滑塞规直径;在测量条件下Ad,的观测值;

螺纹指示量规示值误差所引人的修正值;温度效应所引人的修正值

输入量的估计值及其标准不确定度评估输入量的估计值及其标准不确定度评估方法同6.1.2.2.2。标准不确定度汇总见表5。

表5外螺纹基本牙型底径测量标准不确定度汇总输人量

估计值

标准不确定度

s(AdiR)

8.2.10-6d.m

U(d pge)/2

概率分布

灵敏系数

不确定度分量

sAdiR)

8.2.10-6d.

U(d pge)/2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。