GB/T 39710-2020

基本信息

标准号: GB/T 39710-2020

中文名称:电动汽车充电桩壳体用聚碳酸酯/丙烯腈-丁二烯-苯乙烯(PC/ABS)专用料

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:493357

相关标签: 电动汽车 充电 壳体 聚碳酸酯 丙烯腈 丁二烯 苯乙烯 ABS 专用

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39710-2020.Polycarbonate/ acrylonitrile-butadiene-styrene (PC/ ABS) material for charging spot housing of electric vehicle.

1范围

GB/T 39710规定了电动汽车充电桩壳体用聚碳酸酯/丙烯腈-丁二烯-苯乙烯(以下简称PC/ABS)专用料的要求、试验方法、检验规则、标志、包装、运输及贮存等。

GB/T 39710适用于交流充电桩的外壳所使用的PC/ABS专用料。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1040.2-2006塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件

GB/T 1634.2-2019塑料负 荷变形温度的测定第 2部分:塑料和硬橡胶

GB/T 1843-2008塑料悬臂梁冲击强度的测定

GB/T 2035-2008塑料术语及其定 义

GB/T 2408-2008塑料燃烧性能的测定水平法和垂直法

GB/T 2547-2008塑料取样方法

GB/T 2918-2018塑料试样状态调节和试验的标准环境

GB/T 4207-2012固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法

GB/T 5169.12-2013电 工电子产品着火危险试验第 12部分:灼热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 9341-2008塑料弯 曲性能的测定

GB/T 11547-2008塑料耐液体化学试剂性能的测定

GB/T 16422.2-2014塑料实验室 光源暴露试验方法第 2部分:氙弧灯

GB/T 17037.1-2019塑料热 塑性塑料材料注塑试样的制备第 1部分:一般原理及多用途试样和长条形试样的制备

GB/T 26125-2011电子电气产品 六种限用物质(铅、汞、镉、六价铬、多溴联苯 和多溴二苯醚)的测定

GB/T 26572电子电气产品中限用物质的限量要求

SH/T 1541.1-2019塑料颗粒外观试验方法 第 1部分:目测法

1范围

GB/T 39710规定了电动汽车充电桩壳体用聚碳酸酯/丙烯腈-丁二烯-苯乙烯(以下简称PC/ABS)专用料的要求、试验方法、检验规则、标志、包装、运输及贮存等。

GB/T 39710适用于交流充电桩的外壳所使用的PC/ABS专用料。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1040.2-2006塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件

GB/T 1634.2-2019塑料负 荷变形温度的测定第 2部分:塑料和硬橡胶

GB/T 1843-2008塑料悬臂梁冲击强度的测定

GB/T 2035-2008塑料术语及其定 义

GB/T 2408-2008塑料燃烧性能的测定水平法和垂直法

GB/T 2547-2008塑料取样方法

GB/T 2918-2018塑料试样状态调节和试验的标准环境

GB/T 4207-2012固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法

GB/T 5169.12-2013电 工电子产品着火危险试验第 12部分:灼热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 9341-2008塑料弯 曲性能的测定

GB/T 11547-2008塑料耐液体化学试剂性能的测定

GB/T 16422.2-2014塑料实验室 光源暴露试验方法第 2部分:氙弧灯

GB/T 17037.1-2019塑料热 塑性塑料材料注塑试样的制备第 1部分:一般原理及多用途试样和长条形试样的制备

GB/T 26125-2011电子电气产品 六种限用物质(铅、汞、镉、六价铬、多溴联苯 和多溴二苯醚)的测定

GB/T 26572电子电气产品中限用物质的限量要求

SH/T 1541.1-2019塑料颗粒外观试验方法 第 1部分:目测法

标准图片预览

标准内容

ICS83.080.20

中华人民共和国国家标准

GB/T39710—2020

电动汽车充电桩壳体用聚碳酸酯/丙烯晴-丁二烯-苯乙烯(PC/ABS)专用料Polycarbonate/acrylonitrile-butadiene-styrene (PC/ABS)material forcharging spot housing of electric vehicle2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-11-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国石油和化学工业联合会提出。本标准由全国塑料标准化技术委员会(SAC/TC15)归口。GB/T39710—2020

本标准起草单位:广州市聚赛龙工程塑料股份有限公司、金发科技股份有限公司、上海金发科技发展有限公司、金旸(厦门)新材料科技有限公司、中广核俊尔新材料有限公司、重庆理工大学、上海普利特复合材料股份有限公司、合肥杰事杰新材料股份有限公司、武汉金发科技有限公司、华南理工大学、吉林省产品质量监督检验院、南京聚隆科技股份有限公司。本标准主要起草人:邓爵安、李建军、袁海兵、叶南飚、刁雪峰、周国剑、李又兵、何慧、王琦玲杨桂生、蔡青、郝源增、何浏炜、袁绍彦、李尚禹、蒋顶军。1

1范围

电动汽车充电桩壳体用聚碳酸酯/丙烯睛-丁二烯-苯乙烯(PC/ABS)专用料GB/T39710—2020

本标准规定了电动汽车充电桩壳体用聚碳酸酯/丙烯-丁二烯-苯乙烯(以下简称PC/ABS)专用料的要求、试验方法、检验规则、标志、包装、运输及贮存等本标准适用于交流充电桩的外壳所使用的PC/ABS专用料。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1040.2—2006

塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件GB/T1634.2—2019

GB/T1843—2008

GB/T2035—2008

GB/T2408—2008

GB/T2547—2008

GB/T2918—2018

GB/T 4207—2012

负荷变形温度的测定第2部分:塑料和硬橡胶悬臂梁冲击强度的测定

塑料术语及其定义

燃烧性能的测定水平法和垂直法塑料

取样方法

试样状态调节和试验的标准环境固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法GB/T5169.12—2013

电工电子产品着火危险试验第12部分:购热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法GB/T8170—2008

GB/T 9341—2008www.bzxz.net

GB/T11547—2008

数值修约规则与极限数值的表示和判定塑料弯曲性能的测定

耐液体化学试剂性能的测定

GB/T16422.2—2014

塑料实验室光源暴露试验方法第2部分:氙弧灯GB/T17037.1—2019

样和长条形试样的制备

GB/T26125—2011

的测定

热塑性塑料材料注塑试样的制备第1部分:一般原理及多用途试塑料

电子电气产品六种限用物质(铅、汞、镉、六价铬、多漠联苯和多溴二苯醚)GB/T26572

2电子电气产品中限用物质的限量要求SH/T1541.12019塑料颗粒外观试验方法第1部分:目测法术语和定义

GB/T2035—2008界定的以及下列术语和定义适用于本文件。3.1

ACchargingspot

交流充电桩

采用传导方式为具有车载充电机的电动汽车提供交流电能的专用装置。GB/T39710—2020

[GB/T29781—2013.定义3.1]

悬臂梁缺口冲击强度保持率

lzodnotchedimpactstrengthretention耐候性或耐水性试验后,试样悬臂梁缺口冲击强度分别与其试验前的比值。注:用“%”表示。

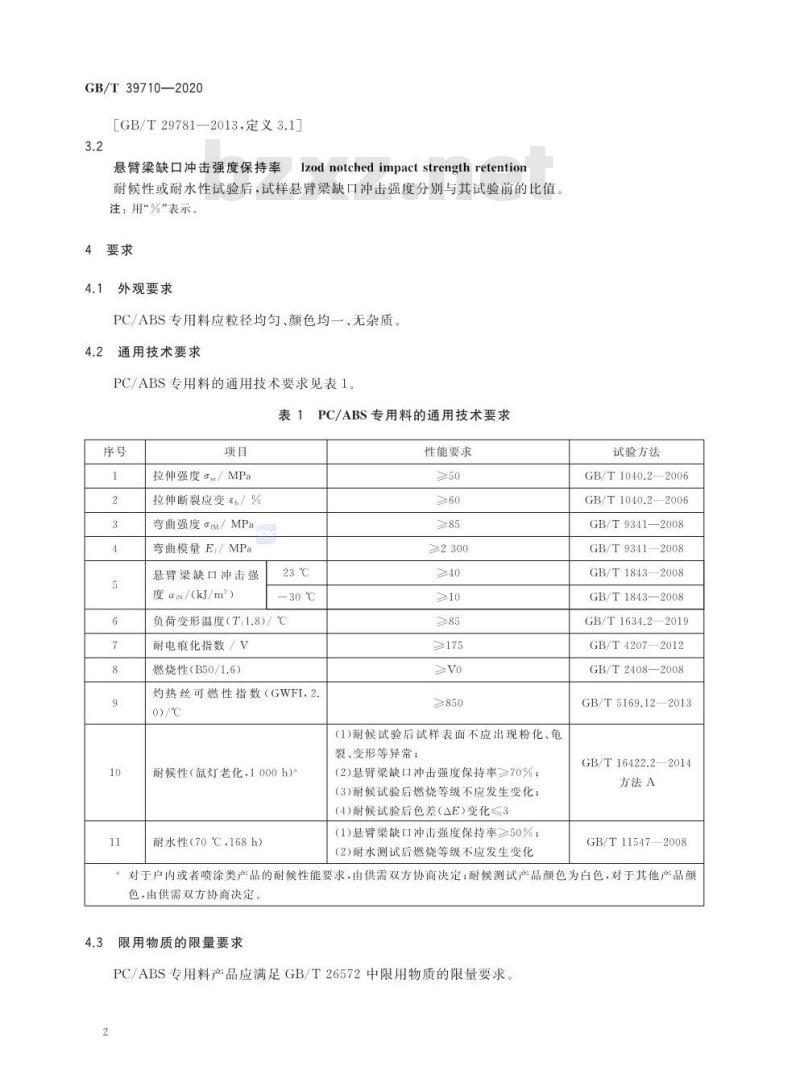

4:要求

外观要求

PC/ABS专用料应粒径均匀、颜色均一、无杂质。通用技术要求

PC/ABS专用料的通用技术要求见表1。表1

拉伸强度6m/MPa

拉伸断裂应变eb/%

弯曲强度om/MPa

弯曲模量Er/MPa

悬臂梁缺口冲击强

度ain/(kJ/m2)

PC/ABS专用料的通用技术要求

性能要求

≥2300

-30℃

负荷变形温度(T,1.8)/℃

耐电痕化指数/V

燃烧性(B50/1.6)

灼热丝可燃性指数(GWFI.2.

耐候性(氙灯老化,1000h)。

耐水性(70℃168h)

≥175

≥850

(1)耐候试验后试样表面不应出现粉化、龟裂、变形等异带:

(2)悬臂梁缺口冲击强度保持率≥70%;(3)耐候试验后燃烧等级不应发生变化;(4)耐候试验后色差(AE)变化3

(1)悬臂梁缺口冲击强度保持率≥50%;(2)耐水测试后燃烧等级不应发生变化试验方法

GB/T1040.2—2006

GB/T1040.22006

GB/T9341—2008

GB/T9341—2008

GB/T1843—2008

GB/T1843—2008

GB/T1634.22019

GB/T4207—2012

GB/T2408—2008

GB/T5169.12—2013

GB/T16422.2—2014

方法A

GB/T115472008

对于户内或者喷涂类产品的耐候性能要求,由供需双方协商决定;耐候测试产品颜色为白色,对于其他产品颜色,由供需双方协商决定。

限用物质的限量要求

PC/ABS专用料产品应满足GB/T26572中限用物质的限量要求。5试验方法

5.1试验结果判定

试验结果采用修约值判定法,应按GB/T8170—2008规定进行。5.2试样的制备

GB/T39710—2020

注塑试样按GB/T17037.1一2019的规定制备。注塑前,材料在60℃~80℃的温度下至少干燥2h。

用GB/T17037.1—2019中的A型模具制备符合GB/T1040.2—2006的1A型试样,B型模具制备80mm×10mm×4mm的长条试样。用于测定燃烧性、耐电痕化指数、灼热丝可燃性指数的试样可用符合尺寸要求的模具注塑制备。5.3试样的状态调节和试验的标准环境试样的状态调节应按GB/T2918一2018的规定进行。状态调节的条件为温度(23土2)℃,相对湿度(50土10)%调节时间至少16h。特殊情况按材料说明书或按供需双方商定的条件进行状态调节试验应在GB/T2918一2018规定的标准环境下进行,环境的温度为(23土2)℃、相对湿度为(50土10)%。

5.4颗粒外观

按SH/T1541.1—2019中的规定进行。5.5拉伸强度和拉伸断裂应变

试样为按5.2制备的150mmX10mmX4mm(1A)型试样试样的状态调节按5.3规定进行。试验按GB/T1040.22006进行,试验速度50mm/min5.6弯曲强度和弯曲模量

试样为按5.2制备的80mm×10mm×4mm长条试样。试样的状态调节按5.3规定进行。试验按GB/T9341一2008中的规定进行测试,试验速度为2mm/min。悬臂梁缺口冲击强度

试样为按5.2规定制备的80mm×10mm×4mm长条试样。样条应在注塑且放置至少1h后加工缺口缺口类型为GB/T1843一2008中的A型试样的状态调节按5.3规定进行。按GB/T18432008中的规定进行测试。低温试验时,经状态调节后的试样应在一30℃的低温环境中放置至少1h,每次冲击应在10s内完成。5.8负荷变形温度

试样为按5.2制备的80mm×10mm×4mm长条试样试样的状态调节按5.3规定进行,按GB/T1634.2一2019中的规定进行测试,负荷1.80MPa,加热升温速率为(120士10)℃/h3

GB/T39710—2020

耐电痕化指数

试样为按5.2制备的长≥15mm,宽≥15mm,厚≥3mm的试样。试样的状态调节按5.3规定进行。按GB/T4207—2012中的规定进行测试。5.10燃烧性

试样为按5.2制备的125mmX12.5mmX1.6mm长条试样。试样的状态调节按5.3规定进行。按GB/T2408—2008的规定进行.试验方法为B。5.11灼热丝可燃性指数

试样为按5.2制备的长≥60mm,宽≥60mm,厚2mm的试样。试样的状态调节按5.3规定进行。按GB/T5169.12—2013中的规定进行测试。5.12耐候性

按GB/T16422.2一2014中的方法A进行测试。测试时间为1000h。试样的状态调节按5.3规定进行。按目视的方法判断耐候测试后的试样外观状况按5.7测试试样耐候性试验后的悬臂梁缺口冲击强度,并计算悬臂梁缺口冲击强度保持率。按5.10测试试样耐候试验后的燃烧性。5.13耐水性

按GB/T11547—2008进行测试。浸泡液:蒸馏水,浸泡时间:168h.浸泡温度:70℃。试样的状态调节按5.3规定进行。按5.7测试试样耐水性测试后的悬臂梁缺口冲击强度,并计算感臂梁缺口冲击强度保持率。2C按5.10测试试样耐水测试后的燃烧性。5.14限用物质

按GB/T26125—2011的规定进行测试6检验规则

6.1检验分类和检验项目

PC/ABS专用料的检验可分为型式检验和出厂检验两类第4章中所有的项目为型式检验项目。正常生产时,每年进行不少于一次的型式检验。有下列情况之一时,应进行型式检验:

a)新产品试制定型鉴定时;

b)正式生产后,如原材料、工艺等有较大改变,可能影响产品性能时;c)产品长期停产,恢复生产时;d)当质量监督部门提出要求时。出厂检验应至少包含外观、限用物质、拉伸强度、弯曲强度、弯曲模量、悬臂梁缺口冲击强度(23℃)4

和燃烧性。

6.2组批规则与抽样方案

6.2.1组批规则

GB/T39710—2020

PC/ABS专用料由同一生产线、相同原料、相同工艺所生产的同一牌号的产品组批,生产厂也可按一定生产周期或储存料仓为一批对产品进行组批。产品以批为单位进行检验和验收。6.2.2抽样方案

PC/ABS专用料可在料仓的下料口抽样,也可根据生产周期等实际情况确定具体的抽样方案。包装后产品的取样应按GB/T2547—2008规定进行。6.3判定规则和复验规则

6.3.1判定规则

PC/ABS专用料应由生产厂的质量检验部门按照本标准规定的试验方法进行检验,依据检验结果sac

和本标准中的要求对产品质量做出判定。6.3.2复验规则

当检验结果中某项指标不符合第4章要求时,应重新取样对该项目进行复验。以复验结果作为该批产品的质量判定依据。

7标志、包装、运输及贮存

7.1标志

PC/ABS专用料产品外包装或产品说明书上应有产品标志,产品标志包括:产品名称、产品形态、产品标识、制造厂名称和地址、生产日期、批号、净含量、牌号、执行标准号等信息。产品出厂时,每批产品应附有产品质量检验合格证。合格证上应注明产品名称、牌号、批号、执行标准,并盖有质检专用章和检验员章。

7.2包装

PC/ABS专用料采用聚丙烯包装袋或外层为牛皮纸袋、内层为聚丙烯的双层包装袋或其他包装形式。包装材料应防尘、防潮,保证产品在码放、储存、运输时不被污染。包装上应有不易脱落的符合7.1规定的标志。每袋产品的净含量可为25kg或其他。7.3运输

PC/ABS专用料为非危险品。产品可用一般交通工具运输。运输工具应清洁、干燥并备有厢棚或苦布,运输中应防止包装破损,不应与易燃、易挥发的有机溶剂混运,也不得与沙土、碎金属、煤炭及玻璃等混合装运。不得在阳光下曝晒或雨淋。7.4购存

PC/ABS专用料产品应贮存在远离火源、热源且干燥、整洁的仓库内,防止曝晒。不得与易燃、易挥发的有机溶剂混贮。

GB/T39710—2020

GB/T29781—2013

参考文献

电动汽车充电站通用要求

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39710—2020

电动汽车充电桩壳体用聚碳酸酯/丙烯晴-丁二烯-苯乙烯(PC/ABS)专用料Polycarbonate/acrylonitrile-butadiene-styrene (PC/ABS)material forcharging spot housing of electric vehicle2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-11-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国石油和化学工业联合会提出。本标准由全国塑料标准化技术委员会(SAC/TC15)归口。GB/T39710—2020

本标准起草单位:广州市聚赛龙工程塑料股份有限公司、金发科技股份有限公司、上海金发科技发展有限公司、金旸(厦门)新材料科技有限公司、中广核俊尔新材料有限公司、重庆理工大学、上海普利特复合材料股份有限公司、合肥杰事杰新材料股份有限公司、武汉金发科技有限公司、华南理工大学、吉林省产品质量监督检验院、南京聚隆科技股份有限公司。本标准主要起草人:邓爵安、李建军、袁海兵、叶南飚、刁雪峰、周国剑、李又兵、何慧、王琦玲杨桂生、蔡青、郝源增、何浏炜、袁绍彦、李尚禹、蒋顶军。1

1范围

电动汽车充电桩壳体用聚碳酸酯/丙烯睛-丁二烯-苯乙烯(PC/ABS)专用料GB/T39710—2020

本标准规定了电动汽车充电桩壳体用聚碳酸酯/丙烯-丁二烯-苯乙烯(以下简称PC/ABS)专用料的要求、试验方法、检验规则、标志、包装、运输及贮存等本标准适用于交流充电桩的外壳所使用的PC/ABS专用料。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1040.2—2006

塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件GB/T1634.2—2019

GB/T1843—2008

GB/T2035—2008

GB/T2408—2008

GB/T2547—2008

GB/T2918—2018

GB/T 4207—2012

负荷变形温度的测定第2部分:塑料和硬橡胶悬臂梁冲击强度的测定

塑料术语及其定义

燃烧性能的测定水平法和垂直法塑料

取样方法

试样状态调节和试验的标准环境固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法GB/T5169.12—2013

电工电子产品着火危险试验第12部分:购热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法GB/T8170—2008

GB/T 9341—2008www.bzxz.net

GB/T11547—2008

数值修约规则与极限数值的表示和判定塑料弯曲性能的测定

耐液体化学试剂性能的测定

GB/T16422.2—2014

塑料实验室光源暴露试验方法第2部分:氙弧灯GB/T17037.1—2019

样和长条形试样的制备

GB/T26125—2011

的测定

热塑性塑料材料注塑试样的制备第1部分:一般原理及多用途试塑料

电子电气产品六种限用物质(铅、汞、镉、六价铬、多漠联苯和多溴二苯醚)GB/T26572

2电子电气产品中限用物质的限量要求SH/T1541.12019塑料颗粒外观试验方法第1部分:目测法术语和定义

GB/T2035—2008界定的以及下列术语和定义适用于本文件。3.1

ACchargingspot

交流充电桩

采用传导方式为具有车载充电机的电动汽车提供交流电能的专用装置。GB/T39710—2020

[GB/T29781—2013.定义3.1]

悬臂梁缺口冲击强度保持率

lzodnotchedimpactstrengthretention耐候性或耐水性试验后,试样悬臂梁缺口冲击强度分别与其试验前的比值。注:用“%”表示。

4:要求

外观要求

PC/ABS专用料应粒径均匀、颜色均一、无杂质。通用技术要求

PC/ABS专用料的通用技术要求见表1。表1

拉伸强度6m/MPa

拉伸断裂应变eb/%

弯曲强度om/MPa

弯曲模量Er/MPa

悬臂梁缺口冲击强

度ain/(kJ/m2)

PC/ABS专用料的通用技术要求

性能要求

≥2300

-30℃

负荷变形温度(T,1.8)/℃

耐电痕化指数/V

燃烧性(B50/1.6)

灼热丝可燃性指数(GWFI.2.

耐候性(氙灯老化,1000h)。

耐水性(70℃168h)

≥175

≥850

(1)耐候试验后试样表面不应出现粉化、龟裂、变形等异带:

(2)悬臂梁缺口冲击强度保持率≥70%;(3)耐候试验后燃烧等级不应发生变化;(4)耐候试验后色差(AE)变化3

(1)悬臂梁缺口冲击强度保持率≥50%;(2)耐水测试后燃烧等级不应发生变化试验方法

GB/T1040.2—2006

GB/T1040.22006

GB/T9341—2008

GB/T9341—2008

GB/T1843—2008

GB/T1843—2008

GB/T1634.22019

GB/T4207—2012

GB/T2408—2008

GB/T5169.12—2013

GB/T16422.2—2014

方法A

GB/T115472008

对于户内或者喷涂类产品的耐候性能要求,由供需双方协商决定;耐候测试产品颜色为白色,对于其他产品颜色,由供需双方协商决定。

限用物质的限量要求

PC/ABS专用料产品应满足GB/T26572中限用物质的限量要求。5试验方法

5.1试验结果判定

试验结果采用修约值判定法,应按GB/T8170—2008规定进行。5.2试样的制备

GB/T39710—2020

注塑试样按GB/T17037.1一2019的规定制备。注塑前,材料在60℃~80℃的温度下至少干燥2h。

用GB/T17037.1—2019中的A型模具制备符合GB/T1040.2—2006的1A型试样,B型模具制备80mm×10mm×4mm的长条试样。用于测定燃烧性、耐电痕化指数、灼热丝可燃性指数的试样可用符合尺寸要求的模具注塑制备。5.3试样的状态调节和试验的标准环境试样的状态调节应按GB/T2918一2018的规定进行。状态调节的条件为温度(23土2)℃,相对湿度(50土10)%调节时间至少16h。特殊情况按材料说明书或按供需双方商定的条件进行状态调节试验应在GB/T2918一2018规定的标准环境下进行,环境的温度为(23土2)℃、相对湿度为(50土10)%。

5.4颗粒外观

按SH/T1541.1—2019中的规定进行。5.5拉伸强度和拉伸断裂应变

试样为按5.2制备的150mmX10mmX4mm(1A)型试样试样的状态调节按5.3规定进行。试验按GB/T1040.22006进行,试验速度50mm/min5.6弯曲强度和弯曲模量

试样为按5.2制备的80mm×10mm×4mm长条试样。试样的状态调节按5.3规定进行。试验按GB/T9341一2008中的规定进行测试,试验速度为2mm/min。悬臂梁缺口冲击强度

试样为按5.2规定制备的80mm×10mm×4mm长条试样。样条应在注塑且放置至少1h后加工缺口缺口类型为GB/T1843一2008中的A型试样的状态调节按5.3规定进行。按GB/T18432008中的规定进行测试。低温试验时,经状态调节后的试样应在一30℃的低温环境中放置至少1h,每次冲击应在10s内完成。5.8负荷变形温度

试样为按5.2制备的80mm×10mm×4mm长条试样试样的状态调节按5.3规定进行,按GB/T1634.2一2019中的规定进行测试,负荷1.80MPa,加热升温速率为(120士10)℃/h3

GB/T39710—2020

耐电痕化指数

试样为按5.2制备的长≥15mm,宽≥15mm,厚≥3mm的试样。试样的状态调节按5.3规定进行。按GB/T4207—2012中的规定进行测试。5.10燃烧性

试样为按5.2制备的125mmX12.5mmX1.6mm长条试样。试样的状态调节按5.3规定进行。按GB/T2408—2008的规定进行.试验方法为B。5.11灼热丝可燃性指数

试样为按5.2制备的长≥60mm,宽≥60mm,厚2mm的试样。试样的状态调节按5.3规定进行。按GB/T5169.12—2013中的规定进行测试。5.12耐候性

按GB/T16422.2一2014中的方法A进行测试。测试时间为1000h。试样的状态调节按5.3规定进行。按目视的方法判断耐候测试后的试样外观状况按5.7测试试样耐候性试验后的悬臂梁缺口冲击强度,并计算悬臂梁缺口冲击强度保持率。按5.10测试试样耐候试验后的燃烧性。5.13耐水性

按GB/T11547—2008进行测试。浸泡液:蒸馏水,浸泡时间:168h.浸泡温度:70℃。试样的状态调节按5.3规定进行。按5.7测试试样耐水性测试后的悬臂梁缺口冲击强度,并计算感臂梁缺口冲击强度保持率。2C按5.10测试试样耐水测试后的燃烧性。5.14限用物质

按GB/T26125—2011的规定进行测试6检验规则

6.1检验分类和检验项目

PC/ABS专用料的检验可分为型式检验和出厂检验两类第4章中所有的项目为型式检验项目。正常生产时,每年进行不少于一次的型式检验。有下列情况之一时,应进行型式检验:

a)新产品试制定型鉴定时;

b)正式生产后,如原材料、工艺等有较大改变,可能影响产品性能时;c)产品长期停产,恢复生产时;d)当质量监督部门提出要求时。出厂检验应至少包含外观、限用物质、拉伸强度、弯曲强度、弯曲模量、悬臂梁缺口冲击强度(23℃)4

和燃烧性。

6.2组批规则与抽样方案

6.2.1组批规则

GB/T39710—2020

PC/ABS专用料由同一生产线、相同原料、相同工艺所生产的同一牌号的产品组批,生产厂也可按一定生产周期或储存料仓为一批对产品进行组批。产品以批为单位进行检验和验收。6.2.2抽样方案

PC/ABS专用料可在料仓的下料口抽样,也可根据生产周期等实际情况确定具体的抽样方案。包装后产品的取样应按GB/T2547—2008规定进行。6.3判定规则和复验规则

6.3.1判定规则

PC/ABS专用料应由生产厂的质量检验部门按照本标准规定的试验方法进行检验,依据检验结果sac

和本标准中的要求对产品质量做出判定。6.3.2复验规则

当检验结果中某项指标不符合第4章要求时,应重新取样对该项目进行复验。以复验结果作为该批产品的质量判定依据。

7标志、包装、运输及贮存

7.1标志

PC/ABS专用料产品外包装或产品说明书上应有产品标志,产品标志包括:产品名称、产品形态、产品标识、制造厂名称和地址、生产日期、批号、净含量、牌号、执行标准号等信息。产品出厂时,每批产品应附有产品质量检验合格证。合格证上应注明产品名称、牌号、批号、执行标准,并盖有质检专用章和检验员章。

7.2包装

PC/ABS专用料采用聚丙烯包装袋或外层为牛皮纸袋、内层为聚丙烯的双层包装袋或其他包装形式。包装材料应防尘、防潮,保证产品在码放、储存、运输时不被污染。包装上应有不易脱落的符合7.1规定的标志。每袋产品的净含量可为25kg或其他。7.3运输

PC/ABS专用料为非危险品。产品可用一般交通工具运输。运输工具应清洁、干燥并备有厢棚或苦布,运输中应防止包装破损,不应与易燃、易挥发的有机溶剂混运,也不得与沙土、碎金属、煤炭及玻璃等混合装运。不得在阳光下曝晒或雨淋。7.4购存

PC/ABS专用料产品应贮存在远离火源、热源且干燥、整洁的仓库内,防止曝晒。不得与易燃、易挥发的有机溶剂混贮。

GB/T39710—2020

GB/T29781—2013

参考文献

电动汽车充电站通用要求

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。