GB/T 39159-2020

基本信息

标准号: GB/T 39159-2020

中文名称:集成电路用高纯铜合金靶材

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:551162

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39159-2020.High purity copper alloy target for integrated circuit.

1范围

GB/T 39159规定了集成电路用高纯铜合金靶材(以下简称靶材)的分类、技术要求、试验方法、检验规则及标志、包装、运输贮存、质量证明书和订货单(或合同)内容。

GB/T 39159适用于集成电路制造用的高纯铜铝(CuAl)合金靶材和高纯铜锰(CuMn)合金靶材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8651金 属板材超声板波探伤方法

GB/T 14265金属材料中氢、氧、氮、碳和硫分析方法通则

GB/T 36165金属平均晶粒度的测定电子背散射衍射(EBSD)法

YS/T 347铜及铜合金 平均晶粒度测定 方法

YS/T 482铜及铜合金分析方法 光电 发射光谱法

YS/T 837溅射靶材-背板结合质量超声波检验方法

YS/T 922高纯铜化学分析方法 痕量杂质元素 含量的测定辉 光放电质谱法

3术语和定义

下列术语和定义适用于本文件。

3.1

靶材 target

在溅射沉积技术中的阴极部分。该阴极材料在带正电荷的阳离子撞击下以分子、原子或离子的形式脱离阴极而在阳极表面沉积。

3.2

靶坯 target blank

阴极上用作溅射材料的材料。

3.3

背板 backing plate

用来支撑或固定靶材的材料。

注:靶坯与背板可以通过焊接(如钎焊、电子束焊、扩散焊等)、机械复合、粘接等方式连接。

3.4

表面粗糙度 surface roughness

Ra

加工表面具有的较小间距和微小峰谷的不平度。轮廓的平均算术偏差值Ra,即在一定测量长度l范围内,轮廓上各点至中线距离y绝对值的平均算术偏差。

1范围

GB/T 39159规定了集成电路用高纯铜合金靶材(以下简称靶材)的分类、技术要求、试验方法、检验规则及标志、包装、运输贮存、质量证明书和订货单(或合同)内容。

GB/T 39159适用于集成电路制造用的高纯铜铝(CuAl)合金靶材和高纯铜锰(CuMn)合金靶材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8651金 属板材超声板波探伤方法

GB/T 14265金属材料中氢、氧、氮、碳和硫分析方法通则

GB/T 36165金属平均晶粒度的测定电子背散射衍射(EBSD)法

YS/T 347铜及铜合金 平均晶粒度测定 方法

YS/T 482铜及铜合金分析方法 光电 发射光谱法

YS/T 837溅射靶材-背板结合质量超声波检验方法

YS/T 922高纯铜化学分析方法 痕量杂质元素 含量的测定辉 光放电质谱法

3术语和定义

下列术语和定义适用于本文件。

3.1

靶材 target

在溅射沉积技术中的阴极部分。该阴极材料在带正电荷的阳离子撞击下以分子、原子或离子的形式脱离阴极而在阳极表面沉积。

3.2

靶坯 target blank

阴极上用作溅射材料的材料。

3.3

背板 backing plate

用来支撑或固定靶材的材料。

注:靶坯与背板可以通过焊接(如钎焊、电子束焊、扩散焊等)、机械复合、粘接等方式连接。

3.4

表面粗糙度 surface roughness

Ra

加工表面具有的较小间距和微小峰谷的不平度。轮廓的平均算术偏差值Ra,即在一定测量长度l范围内,轮廓上各点至中线距离y绝对值的平均算术偏差。

标准图片预览

标准内容

ICS77.150.30

中华人民共和国国家标准

GB/T39159—2020

集成电路用高纯铜合金靶材

High purity copper alloy target for integrated circuit2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T39159—2020

本标准起草单位:宁波江丰电子材料股份有限公司、有研亿金新材料有限公司、宁波微泰真空技术有限公司。

本标准主要起草人:曹欢欢、袁海军、姚力军、王学泽、曾浩、边逸军、钟伟华、周友平、贺昕、慕二龙、高岩、江伟龙。

rrKacerKAca-

1范围

集成电路用高纯铜合金靶材

GB/T39159—2020

本标准规定了集成电路用高纯铜合金靶材(以下简称靶材)的分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于集成电路制造用的高纯铜铝(CuAI)合金靶材和高纯铜(CuMn)合金靶材2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T8170

数值修约规则与极限数值的表示和判定GB/T8651

GB/T14265

GB/T36165

YS/T347

YS/T482此内容来自标准下载网

YS/T837

YS/T922

术语和定义

金属板材超声板波探伤方法

金属材料中氢、氧、氮、碳和硫分析方法通则金属平均晶粒度的测定电子背散射衍射(EBSD)法铜及铜合金平均晶粒度测定方法铜及铜合金分析方法光电发射光谱法溅射靶材-背板结合质量超声波检验方法高纯铜化学分析方法痕量杂质元素含量的测定辉光放电质谱法

下列术语和定义适用于本文件。3.1

靶材target

在溅射沉积技术中的阴极部分。该阴极材料在带正电荷的阳离子撞击下以分子、原子或离子的形式脱离阴极而在阳极表面沉积。3.2

下targetblank

阴极上用作溅射材料的材料。

反backingplate

用来支撑或固定靶材的材料。

注:靶坏与背板可以通过焊接(如钎焊、电子束焊、扩散焊等)、机械复合、粘接等方式连接。3.4

表面粗糙度

surfaceroughness

加工表面具有的较小间距和微小峰谷的不平度。轮廓的平均算术偏差值Ra,即在一定测量长度1范围内,轮廓上各点至中线距离少绝对值的平均算术偏差。用公式表示:SI

KaeerKAca-

GB/T39159—2020

4分类

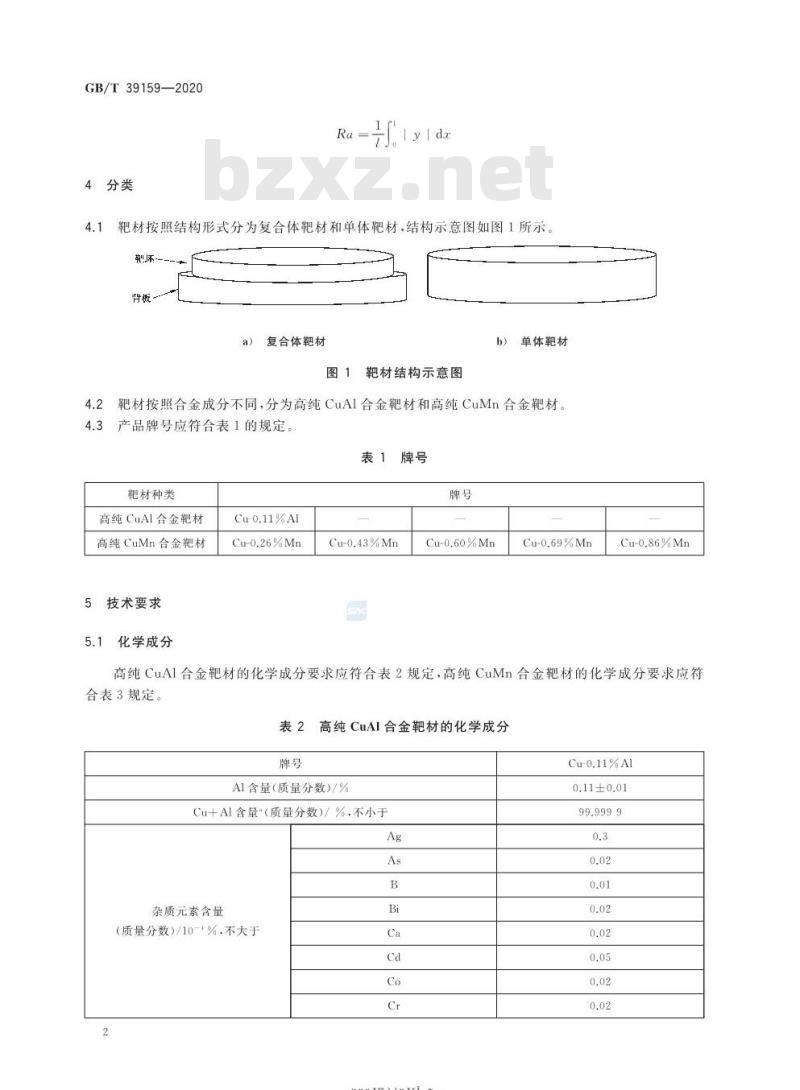

靶材按照结构形式分为复合体靶材和单体靶材,结构示意图如图1所示———

背板~

复合体靶材

图1靶材结构示意图

单体靶材

靶材按照合金成分不同,分为高纯CuAl合金靶材和高纯CuMn合金靶材。产品牌号应符合表1的规定。

表1牌号

靶材种类

高纯CuAl合金靶材

高纯CuMn合金靶材

技术要求

化学成分

Cu-0.11%Al

Cu-0.26%Mn

Cu-0.43%Mn

Cu-0.60%Mn

Cu-0.69%Mn

Cu-0.86%Mn

高纯CuAl合金靶材的化学成分要求应符合表2规定,高纯CuMn合金靶材的化学成分要求应符合表3规定。

高纯CuAI合金靶材的化学成分

Cu-0.11%Al

AI含量(质量分数)/%

Cu+Al含量(质量分数)/%,不小于Ag

杂质元素含量

(质量分数)/10-*%,不大于

-rKaeerKAca-

0.11±0.01

杂质元素含量

(质量分数)/10-+%.不大于

气体杂质元素含量

(质量分数)/10-4%,不大于

表2(续)

注:需方如有特殊要求时·由供需双方商定,并在订货单(或合同)中注明*Cu十AI含量为100%减去表中杂质元素实测总和的余量(不含C、H、O、N、S、CI)高纯CuMn合金靶材的化学成分

Mn含量(质量分数)/%

Cu+Mn含量

(质量分数)/%,不小于

杂质元素含量

(质量分数)/10-4%,

不大于

Cu-0.26%Mn

0.26±0.03

Cu-0.43%Mn

0.43±0.04

iKaeeiKca

Cu-0.60%Mn

0.60±0.03

GB/T39159—2020

Cu-0.69%Mn

0.69±0.03

Cu-0.86%Mn

0.86±0.09

GB/T39159—2020

杂质元素含量

(质量分数)/10-4%

不大于

气体杂质元素含量

(质量分数)/10-4%,

不大于

表3(续)

注:需方如有特殊要求时·由供需双方商定,并在订货单(或合同)中注明,\Cu+Mn含量为100%减去表中杂质元素实测总和的余量(不含C、H.O.N、S.CI)4

KaeeiKca

5.2晶粒度

GB/T39159—2020

产品晶粒度应符合表4的规定,并且晶粒大小分布均匀。需方如有特殊要求时,由供需双方商定,并在订货单(或合同)中注明。

表4晶粒度

靶材种类

CuAl合金靶材

CuMn合金靶材

5.3内部质量

超细晶

超细晶

产品内部不应有分层、疏松、夹杂和气孔等缺陷。5.4焊接质量

复合体靶材的焊接质量应符合表5的规定。表5焊接质量

焊接方式

扩散焊

外形尺寸及充许偏差

焊接结合率

》99%

平均值

晶粒度/μm

最大值

单个未焊合间隙面积/总面积

产品尺寸、规格及结构方式一般由需方提供图纸。靶材及靶坏的外形尺寸及其允许偏差应符合表6规定。需方如有特殊要求时,由供需双方商定,并在订货单(或合同)中注明。表6外形尺寸及充许偏差

靶材直径

表面粗糙度

靶坏直径

直径允许偏差

靶材厚度

靶坏厚度

产品表面粗糙度应符合图纸要求,图纸无要求时Ra值应不大于0.8um。5.7

外观质量

单位为毫米

厚度允许偏差

产品表面应清洁光滑,无指痕、油污和锈蚀,无颗粒附加物和其他沾污,无凹坑、划伤、裂纹、凸起等5

KaeerKAca-

GB/T39159—2020

缺陷。

6试验方法

化学成分

杂质元素、B、S、P、CI的分析方法按照YS/T922的规定进行。或由供需双方协商确定6.1.2气体元素C、H、O、N的分析方法按照GB/T14265的规定进行。6.1.3合金元素的分析方法按照YS/T482的规定执行。或由供需双方协商确定6.2

晶粒度

细晶结构靶材的晶粒度检验按照YS/T347的规定进行,超细晶结构铜锰合金靶材晶粒度检验按照GB/T36165的规定进行。

内部质量

产品的内部质量检验按照GB/T8651的规定进行。6.4

焊接质量

产品的焊接质量检验按YS/T837的规定进行。6.5

5外形尺寸

产品的儿何尺寸采用三坐标测量仪,按照加工图纸标识尺寸进行测量,其测量精度为0.001mm。6表面粗糙度

产品的表面粗糙度通过粗糙度测量仪,按照加工图纸标识尺寸进行测量,或按照供需双方约定的方法测定。

6.7外观质量

产品的外观质量及内包装质量目视检查,必要时,用放大镜或显微镜进行鉴别。7检验规则

7.1检查和验收

7.1.1产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证明书。

7.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准及订货单(或合同)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及外形尺寸的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,应由供需双方协商确定。

7.2组批

产品应成批提交验收,每批应由同一生产批、同一牌号和同一结构的产品组成6

rrKaerKAca-

7.3检验项目

GB/T39159—2020

每批产品均应进行化学成分、晶粒度、内部质量、焊接质量、外形尺寸、表面粗糙度、外观质量的检验。

7.4取样

7.4.1产品的取样应符合表7规定。表7

检测项目、取样位置及数量

检验项目

化学成分

晶粒度

内部质量

焊接质量

外形尺寸

表面粗糙度

外观质量

取样规定

铸锭缩孔下

靶坏边料(见7.4.2)

焊接后整体

取样数量

每批取1件

每批取1件,每件取两个点

晶粒度检验在靶坏的边缘位置进行垂直取样,如图2所示。样品2

图2取样位置示意图

检验结果的判定

7.5.1检验结果的数值修约和判定按GB/T8170的规定进行。7.5.2化学成分不合格时,则判该批产品不合格要求的章条号

检验的章条号

7.5.3晶粒度检验合格,判同批产品全部合格;检验不合格时.判该件不合格,再从同批产品中加倍抽样进行重复试验,若重复试验全部合格,判该批其余产品合格;若复检不合格,则判整批产品不合格7.5.4内部质量、焊接质量、外形尺寸、表面粗糙度、外观质量其中任一项检验不合格时,判该件产品不合格。

rKaeerKAca-

GB/T39159—2020

8标志、包装、运输、贮存和质量证明书8.1标志

8.1.1产品标志

应在检验合格的产品上,将公司标志、牌号及生产批号刻在产品指定位置。8.1.2

包装标志

在每个外包装上贴纸质标贴,内容包括:a)

公司标志;

产品名称;

牌号:

订单编号:

生产批号:

出厂日期;

g)其他。

2包装

8.2.1产品的清洗、干燥及内包装应在百级洁净室内进行。经过全面清洗,真空干燥后每块产品单独真空包装,真空袋封口要平整无费通,真空袋无真空泄露。8.2.2外包装采用纸盒或中空盒包装。包装盒内应有防碰撞措施。将质量证明书用塑封袋装好后粘贴于包装盒上,

8.2.3包装产品应保存于清洁的环境中。8.3

运输与购存

运输及贮存过程中,应注意防震、防潮、防压、防止二次污染4质量证明书

每批产品应附有质量证明书,注明:a)

供方名称、地址、电话、传真;产品名称;

牌号;

订单编号;

生产批号;

分析检测结果和质量监督部门印记;生产日期;

其他。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)内应包括下列内容:a)产品名称;

rKaeerKAca-

牌号;

化学成分;

规格;

数量;

本标准编号;

其他。

-iKacerKAca

GB/T39159—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39159—2020

集成电路用高纯铜合金靶材

High purity copper alloy target for integrated circuit2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T39159—2020

本标准起草单位:宁波江丰电子材料股份有限公司、有研亿金新材料有限公司、宁波微泰真空技术有限公司。

本标准主要起草人:曹欢欢、袁海军、姚力军、王学泽、曾浩、边逸军、钟伟华、周友平、贺昕、慕二龙、高岩、江伟龙。

rrKacerKAca-

1范围

集成电路用高纯铜合金靶材

GB/T39159—2020

本标准规定了集成电路用高纯铜合金靶材(以下简称靶材)的分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于集成电路制造用的高纯铜铝(CuAI)合金靶材和高纯铜(CuMn)合金靶材2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T8170

数值修约规则与极限数值的表示和判定GB/T8651

GB/T14265

GB/T36165

YS/T347

YS/T482此内容来自标准下载网

YS/T837

YS/T922

术语和定义

金属板材超声板波探伤方法

金属材料中氢、氧、氮、碳和硫分析方法通则金属平均晶粒度的测定电子背散射衍射(EBSD)法铜及铜合金平均晶粒度测定方法铜及铜合金分析方法光电发射光谱法溅射靶材-背板结合质量超声波检验方法高纯铜化学分析方法痕量杂质元素含量的测定辉光放电质谱法

下列术语和定义适用于本文件。3.1

靶材target

在溅射沉积技术中的阴极部分。该阴极材料在带正电荷的阳离子撞击下以分子、原子或离子的形式脱离阴极而在阳极表面沉积。3.2

下targetblank

阴极上用作溅射材料的材料。

反backingplate

用来支撑或固定靶材的材料。

注:靶坏与背板可以通过焊接(如钎焊、电子束焊、扩散焊等)、机械复合、粘接等方式连接。3.4

表面粗糙度

surfaceroughness

加工表面具有的较小间距和微小峰谷的不平度。轮廓的平均算术偏差值Ra,即在一定测量长度1范围内,轮廓上各点至中线距离少绝对值的平均算术偏差。用公式表示:SI

KaeerKAca-

GB/T39159—2020

4分类

靶材按照结构形式分为复合体靶材和单体靶材,结构示意图如图1所示———

背板~

复合体靶材

图1靶材结构示意图

单体靶材

靶材按照合金成分不同,分为高纯CuAl合金靶材和高纯CuMn合金靶材。产品牌号应符合表1的规定。

表1牌号

靶材种类

高纯CuAl合金靶材

高纯CuMn合金靶材

技术要求

化学成分

Cu-0.11%Al

Cu-0.26%Mn

Cu-0.43%Mn

Cu-0.60%Mn

Cu-0.69%Mn

Cu-0.86%Mn

高纯CuAl合金靶材的化学成分要求应符合表2规定,高纯CuMn合金靶材的化学成分要求应符合表3规定。

高纯CuAI合金靶材的化学成分

Cu-0.11%Al

AI含量(质量分数)/%

Cu+Al含量(质量分数)/%,不小于Ag

杂质元素含量

(质量分数)/10-*%,不大于

-rKaeerKAca-

0.11±0.01

杂质元素含量

(质量分数)/10-+%.不大于

气体杂质元素含量

(质量分数)/10-4%,不大于

表2(续)

注:需方如有特殊要求时·由供需双方商定,并在订货单(或合同)中注明*Cu十AI含量为100%减去表中杂质元素实测总和的余量(不含C、H、O、N、S、CI)高纯CuMn合金靶材的化学成分

Mn含量(质量分数)/%

Cu+Mn含量

(质量分数)/%,不小于

杂质元素含量

(质量分数)/10-4%,

不大于

Cu-0.26%Mn

0.26±0.03

Cu-0.43%Mn

0.43±0.04

iKaeeiKca

Cu-0.60%Mn

0.60±0.03

GB/T39159—2020

Cu-0.69%Mn

0.69±0.03

Cu-0.86%Mn

0.86±0.09

GB/T39159—2020

杂质元素含量

(质量分数)/10-4%

不大于

气体杂质元素含量

(质量分数)/10-4%,

不大于

表3(续)

注:需方如有特殊要求时·由供需双方商定,并在订货单(或合同)中注明,\Cu+Mn含量为100%减去表中杂质元素实测总和的余量(不含C、H.O.N、S.CI)4

KaeeiKca

5.2晶粒度

GB/T39159—2020

产品晶粒度应符合表4的规定,并且晶粒大小分布均匀。需方如有特殊要求时,由供需双方商定,并在订货单(或合同)中注明。

表4晶粒度

靶材种类

CuAl合金靶材

CuMn合金靶材

5.3内部质量

超细晶

超细晶

产品内部不应有分层、疏松、夹杂和气孔等缺陷。5.4焊接质量

复合体靶材的焊接质量应符合表5的规定。表5焊接质量

焊接方式

扩散焊

外形尺寸及充许偏差

焊接结合率

》99%

平均值

晶粒度/μm

最大值

单个未焊合间隙面积/总面积

产品尺寸、规格及结构方式一般由需方提供图纸。靶材及靶坏的外形尺寸及其允许偏差应符合表6规定。需方如有特殊要求时,由供需双方商定,并在订货单(或合同)中注明。表6外形尺寸及充许偏差

靶材直径

表面粗糙度

靶坏直径

直径允许偏差

靶材厚度

靶坏厚度

产品表面粗糙度应符合图纸要求,图纸无要求时Ra值应不大于0.8um。5.7

外观质量

单位为毫米

厚度允许偏差

产品表面应清洁光滑,无指痕、油污和锈蚀,无颗粒附加物和其他沾污,无凹坑、划伤、裂纹、凸起等5

KaeerKAca-

GB/T39159—2020

缺陷。

6试验方法

化学成分

杂质元素、B、S、P、CI的分析方法按照YS/T922的规定进行。或由供需双方协商确定6.1.2气体元素C、H、O、N的分析方法按照GB/T14265的规定进行。6.1.3合金元素的分析方法按照YS/T482的规定执行。或由供需双方协商确定6.2

晶粒度

细晶结构靶材的晶粒度检验按照YS/T347的规定进行,超细晶结构铜锰合金靶材晶粒度检验按照GB/T36165的规定进行。

内部质量

产品的内部质量检验按照GB/T8651的规定进行。6.4

焊接质量

产品的焊接质量检验按YS/T837的规定进行。6.5

5外形尺寸

产品的儿何尺寸采用三坐标测量仪,按照加工图纸标识尺寸进行测量,其测量精度为0.001mm。6表面粗糙度

产品的表面粗糙度通过粗糙度测量仪,按照加工图纸标识尺寸进行测量,或按照供需双方约定的方法测定。

6.7外观质量

产品的外观质量及内包装质量目视检查,必要时,用放大镜或显微镜进行鉴别。7检验规则

7.1检查和验收

7.1.1产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证明书。

7.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准及订货单(或合同)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及外形尺寸的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,应由供需双方协商确定。

7.2组批

产品应成批提交验收,每批应由同一生产批、同一牌号和同一结构的产品组成6

rrKaerKAca-

7.3检验项目

GB/T39159—2020

每批产品均应进行化学成分、晶粒度、内部质量、焊接质量、外形尺寸、表面粗糙度、外观质量的检验。

7.4取样

7.4.1产品的取样应符合表7规定。表7

检测项目、取样位置及数量

检验项目

化学成分

晶粒度

内部质量

焊接质量

外形尺寸

表面粗糙度

外观质量

取样规定

铸锭缩孔下

靶坏边料(见7.4.2)

焊接后整体

取样数量

每批取1件

每批取1件,每件取两个点

晶粒度检验在靶坏的边缘位置进行垂直取样,如图2所示。样品2

图2取样位置示意图

检验结果的判定

7.5.1检验结果的数值修约和判定按GB/T8170的规定进行。7.5.2化学成分不合格时,则判该批产品不合格要求的章条号

检验的章条号

7.5.3晶粒度检验合格,判同批产品全部合格;检验不合格时.判该件不合格,再从同批产品中加倍抽样进行重复试验,若重复试验全部合格,判该批其余产品合格;若复检不合格,则判整批产品不合格7.5.4内部质量、焊接质量、外形尺寸、表面粗糙度、外观质量其中任一项检验不合格时,判该件产品不合格。

rKaeerKAca-

GB/T39159—2020

8标志、包装、运输、贮存和质量证明书8.1标志

8.1.1产品标志

应在检验合格的产品上,将公司标志、牌号及生产批号刻在产品指定位置。8.1.2

包装标志

在每个外包装上贴纸质标贴,内容包括:a)

公司标志;

产品名称;

牌号:

订单编号:

生产批号:

出厂日期;

g)其他。

2包装

8.2.1产品的清洗、干燥及内包装应在百级洁净室内进行。经过全面清洗,真空干燥后每块产品单独真空包装,真空袋封口要平整无费通,真空袋无真空泄露。8.2.2外包装采用纸盒或中空盒包装。包装盒内应有防碰撞措施。将质量证明书用塑封袋装好后粘贴于包装盒上,

8.2.3包装产品应保存于清洁的环境中。8.3

运输与购存

运输及贮存过程中,应注意防震、防潮、防压、防止二次污染4质量证明书

每批产品应附有质量证明书,注明:a)

供方名称、地址、电话、传真;产品名称;

牌号;

订单编号;

生产批号;

分析检测结果和质量监督部门印记;生产日期;

其他。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)内应包括下列内容:a)产品名称;

rKaeerKAca-

牌号;

化学成分;

规格;

数量;

本标准编号;

其他。

-iKacerKAca

GB/T39159—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。