GB/T 39301-2020

基本信息

标准号: GB/T 39301-2020

中文名称:电镀污泥减量化处置方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:596959

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39301-2020.Disposal method for electroplating sludge reduction.

1范围

GB/T 39301规定了电镀污泥的减量化处置方法及环境保护。

GB/T 39301适用于电镀污泥的减量化处置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 38066电 镀污泥处理处置分类

GBZ 2.1工 作场所有害因素职业接触限值第1部分:化学有害因素

3术语与定义

GB/T 38066界定的以及下列术语和定义适用于本文件。

3.1

电镀污泥减量化处置方法 disposal method for electroplating sludge reduction

通过源消减、资源化回收,无害化处理处置等活动减少电镀污泥的产生量和危害性的方法。

4减量化处置方法

4.1一般规定

4.1.1电镀企业应推行各类电镀废水分类收集,减少成分复杂重金属电镀污泥的产生。

4.1.2电镀污泥减量化处置企业应对进厂电镀污泥的来源与基本情况进行分类登记,确定为分质污泥或混合污泥。

4.1.3电镀污泥减量化处置前应对本批次污泥进行分析,测定pH、氟含量、硫含量、氯含量、金属元素含量、含水率等指标,根据分析结果确定其减量化处置方法。

4.2电镀废水处理工艺

4.2.1射频微波 强化絮凝工艺

4.2.1.1方 法提要

利用高能电场的强电磁作用微活絮凝剂的极性分子提高反应效率,并且与常规的絮凝反应结合形成强化工艺。

4.2.1.2工艺流程

待处理的电镀废水在一级调节池经初步酸碱调节至适宜的pH后,加人合适的药剂,经由进水泵输送至射频活化装置,停留一定时间后进入絮凝沉淀系统。射频微波强化絮凝工艺流程见图1.

1范围

GB/T 39301规定了电镀污泥的减量化处置方法及环境保护。

GB/T 39301适用于电镀污泥的减量化处置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 38066电 镀污泥处理处置分类

GBZ 2.1工 作场所有害因素职业接触限值第1部分:化学有害因素

3术语与定义

GB/T 38066界定的以及下列术语和定义适用于本文件。

3.1

电镀污泥减量化处置方法 disposal method for electroplating sludge reduction

通过源消减、资源化回收,无害化处理处置等活动减少电镀污泥的产生量和危害性的方法。

4减量化处置方法

4.1一般规定

4.1.1电镀企业应推行各类电镀废水分类收集,减少成分复杂重金属电镀污泥的产生。

4.1.2电镀污泥减量化处置企业应对进厂电镀污泥的来源与基本情况进行分类登记,确定为分质污泥或混合污泥。

4.1.3电镀污泥减量化处置前应对本批次污泥进行分析,测定pH、氟含量、硫含量、氯含量、金属元素含量、含水率等指标,根据分析结果确定其减量化处置方法。

4.2电镀废水处理工艺

4.2.1射频微波 强化絮凝工艺

4.2.1.1方 法提要

利用高能电场的强电磁作用微活絮凝剂的极性分子提高反应效率,并且与常规的絮凝反应结合形成强化工艺。

4.2.1.2工艺流程

待处理的电镀废水在一级调节池经初步酸碱调节至适宜的pH后,加人合适的药剂,经由进水泵输送至射频活化装置,停留一定时间后进入絮凝沉淀系统。射频微波强化絮凝工艺流程见图1.

标准图片预览

标准内容

ICS13.030.01

中华人民共和国国家标准

GB/T39301—2020

电镀污泥减量化处置方法

Disposal method for electroplating sludge reduction2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。GB/T39301—2020

本标准起草单位:重庆新申世纪新材料科技有限公司、蓝保(厦门)水处理科技有限公司、广东省资源综合利用研究所、广东金宇环境科技有限公司广州市环境保护技术设备公司、广东吉康环境系统科技有限公司、深圳市高斯宝环境技术有限公司、重庆大学、浙江申联环保集团有限公司、同济大学、上海龙灯环保科技有限公司、广东环境保护工程职业学院、广东益诺欧环保股份有限公司、山东水发环境科技有限公司、中海油天津化工研究设计院有限公司、嘉善绿野环保材料厂。本标准主要起草人:申静、张继享、刘勇、周济、梁展星、郭艳平、王颂、赵纯、王治军、玉声、耿鑫、孙水裕、韩全、苏振兴、刘牡丹、俞明华、周吉奎、丁灵、霍莹、龙俊华、安晓英、弓创周。1

rrkaerkAca-

1范围

电镀污泥减量化处置方法

本标准规定了电镀污泥的减量化处置方法及环境保护。本标准适用于电镀污泥的减量化处置。规范性引用文件

GB/T39301—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T38066电镀污泥处理处置分类GBZ2.1工作场所有害因素职业接触限值术语与定义

第1部分:化学有害因素

GB/T38066界定的以及下列术语和定义适用于本文件。3.1

电镀污泥减量化处置方法disposalmethodforelectroplatingsludgereduction通过源消减、资源化回收、无害化处理处置等活动减少电镀污泥的产生量和危害性的方法。4减量化处置方法

4.1一般规定

4.1.1电镀企业应推行各类电镀废水分类收集,减少成分复杂重金属电镀污泥的产生。4.1.2电镀污泥减量化处置企业应对进厂电镀污泥的来源与基本情况进行分类登记,确定为分质污泥或混合污泥

4.1.3电镀污泥减量化处置前应对本批次污泥进行分析,测定pH、氟含量、硫含量、氯含量、金属元素含量、含水率等指标,根据分析结果确定其减量化处置方法4.2电镀废水处理工艺

4.2.1射频微波强化絮凝工艺

4.2.1.1方法提要

利用高能电场的强电磁作用激活絮凝剂的极性分子提高反应效率,并且与常规的絮凝反应结合形成强化工艺。

工艺流程

待处理的电镀废水在一级调节池经初步酸碱调节至适宜的pH后,加入合适的药剂,经由进水泵输送至射频活化装置,停留一定时间后进人絮凝沉淀系统。射频微波强化絮凝工艺流程见图1rrKaerKAca-

GB/T39301—2020

电镀胺水

工艺参数

pr调节

裂凝剂

射频活化

集凝沉淀

图1射频微波强化絮凝工艺流程

射频活化装置频率:915MHz士25MHz。4.2.1.3.1

4.2.1.3.2射频活化装置电场强度:不小于60V/m。3微波场停留时间:6s10s。

4.2.1.3.3

4.2.1.4生产设备

主要生产设备:调节池、进水泵、射频活化装置、加药装置等。4.2.2重金属捕集剂处理工艺

4.2.2.1方法提要

上清液

在pH3~10范围内,利用重金属捕集剂可与重金属螯合形成不溶或难溶性物质,再沉淀分离,从而除去电镀废水中的重金属。

4.2.2.2工艺流程

待处理的电镀废水在调节池经初步酸碱调节至适宜的pH后,加入重金属捕集剂,然后与重金属螯合形成不溶于水的沉淀物,经静置或投加絮凝剂沉降,得到污泥。其工艺流程见图2。重金企展摘巢剂

魏凝沉降

电镀废水

4.2.2.3工艺参数

pr调节

繁合反险

静置沉降

图2重金属捕集剂处理工艺流程

重金属捕集剂反应时间:1min~30min。4.2.2.3.1

4.2.2.3.2静置时间:30min~60min。4.2.2.3.3絮凝沉降时间:1min~30min。4.2.2.4生产设备

主要生产设备:反应池、加药装置、沉降装置、分离装置等。2

KaeerKAca-

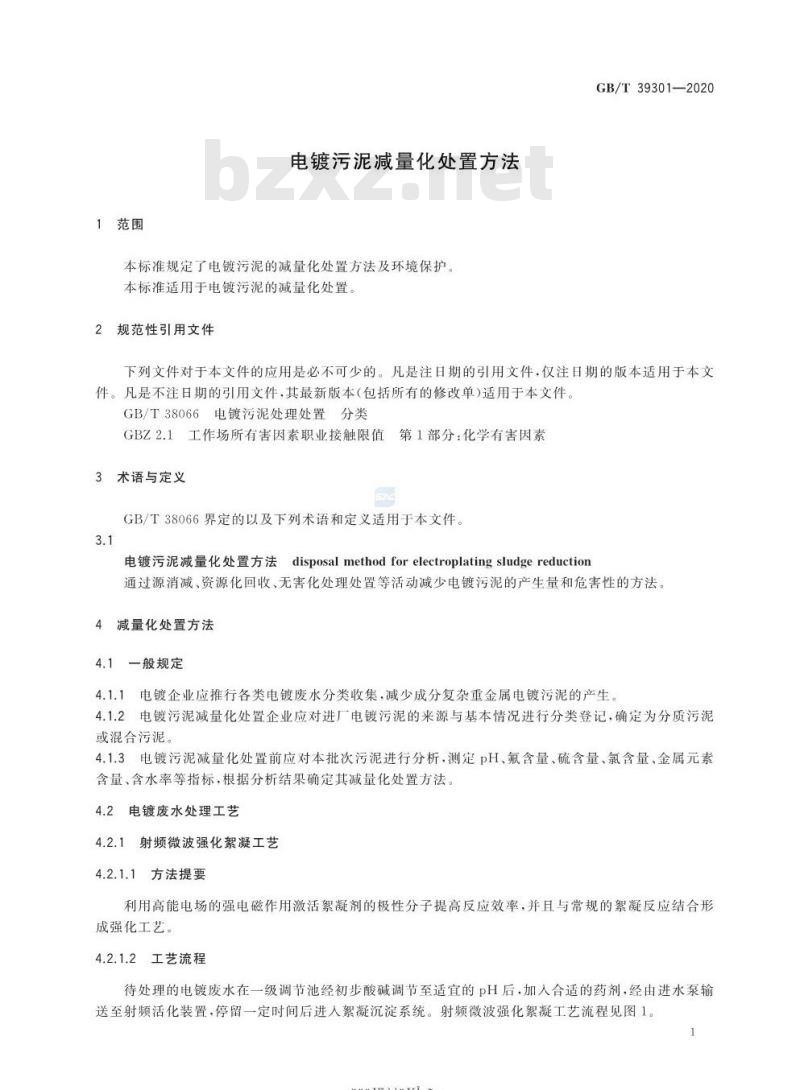

4.3电镀污泥脱水预处理

4.3.1方法提要

GB/T39301—2020

通过机械力作用和低温干化环节对污泥进行处理,从而达到脱除电镀污泥中水分的目的4.3.2工艺流程

电镀废水经沉淀后得到的污泥,通过污泥泵进人机械脱水设备脱水,成为污泥泥饼:继续由污泥辅送机构输人低温干化设备干化,成为条状或颗粒状污泥。减量后的电镀污泥进干料仓中计量、暂存机械脱水过程中所产生的滤液,应处理达标后排放。低温干化过程中所产生的冷凝水,经处理后回用。

脱水预处理的工艺流程见图3。

4.3.3工艺参数

污泥泵

机械脱水

独凌处理后达标排放

污泥输送机构

低涩干化bzxZ.net

冷激求用

图3脱水预处理工艺流程

4.3.3.1经机械脱水设备脱水后,电镀污泥含水率65%~85%4.3.3.2经干化设备干化后,电镀污泥含水率10%~40%。出料机构

计其哲存

4.3.3.3污泥低温干化设备内部应设置减少粉尘产生和积聚、防止粉尘燃爆的措施。设备为全密闭结构,机组正常运行过程中,不应有无组织有害气体逸出到周围环境中。4.3.4生产设备

主要设备:包括污泥泵、机械脱水设备、污泥输送机构、低温干化设备等。4.4电镀污泥资源化回收

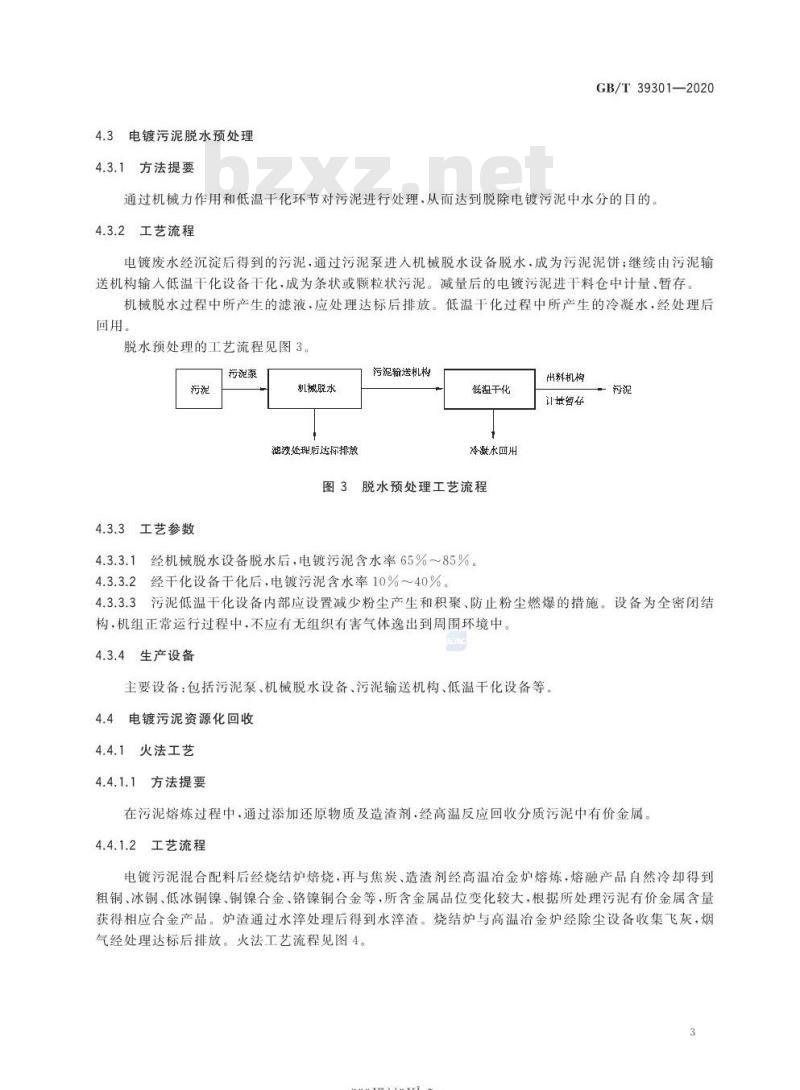

4.4.1火法工艺

4.4.1.1方法提要

在污泥熔炼过程中,通讨添加还原物质及造渣剂,经高温反应回收分质污泥中有价金属4.4.1.2

工艺流程

电镀污泥混合配料后经烧结炉焙烧,再与焦炭、造渣剂经高温冶金炉熔炼,熔融产品自然冷却得到粗铜、冰铜、低冰铜镍、铜镍合金、铬镍铜合金等,所含金属品位变化较大,根据所处理污泥有价金属含量获得相应合金产品。炉渣通过水萍处理后得到水萍渣。烧结炉与高温冶金炉经除尘设备收集飞灰,烟气经处理达标后排放。火法工艺流程见图4。rKaeerKAca-

GB/T39301—2020

炭还原剂及燃料

造渣料

空气或氧气

4.4.1.3工艺参数

脱水后

混合拌料

破碎筛分

高温拾炼

水济溢金属或金届合会

炭还原剂

余热利用

图4火法工艺流程

珊气排救

脱硫除尘

一脱硫削产品

一政染尘

4.4.1.3.1焙烧配料:石灰用量5%~15%(混合料以干基计);炭还原剂用量10%~20%(混合料以干基计十石灰量)。

4.4.1.3.2焙烧温度:900℃~1150℃。4.4.1.3.3有效焙烧时间:15min~30min。4.4.1.3.4破碎筛分:块料粒度25mm~40mm。4.4.1.3.5冶炼配料:炭还原剂及燃料用量15%~25%;造渣剂用量:5%~15%。4.4.1.3.6

4.4.1.3.7

成型制块:水分不大于10%,直径10mm~25mm。高温冶金炉控制参数:炉上部区域控制温度500℃~700℃;炉中部区域控制温度800℃~1000℃;炉熔炼区控制温度1100℃1300℃;炉缸控制温度1300℃~1350℃。4.4.1.3.8

水渣碱度:1.0~1.2。

生产设备

主要设备:造粒机、成型机、焙烧炉、除尘设备、鼓风机、引风机、余热回收系统、高温冶炼炉(或富氧冶炼炉)、液氧储气罐(或制氧机组)、脱硫系统、废水处理回用系统等。4.4.2湿法工艺

4.4.2.1方法提要

将电镀污泥与酸性或碱性溶剂进行反应,使其中有价金属进入浸出液,实现有价金属与杂质的初步4

rKaeerKAca-

分离,浸出液经净化处理后提取金属或制备相关金属产品。4.4.2.2工艺流程

GB/T39301—2020

湿法回收通常根据电镀污泥的成分和性质不同,采用酸浸和碱浸两种工艺。浸出后溶液中含有多种金属离子或络合离子,在合适的萃取-反萃取体系和设备中,经有机相与水相的多次接触和再分配,实现金属离子的分离、净化和富集分别得到含铜、镍等单一金属离子的溶液。采用结晶法分离回收溶液中的铜、镍等金属资源,得到金属氢氧化物或金属盐类;采用电沉积工艺得到铜、镍等金属产品。湿法工艺流程见图5。

脱求后

磷剂(酸或)

搅拌没出

工艺参数

按出液

反苯联剂

负载有机相

反举政

企属离子溶液

电沉积

图5湿法工艺流程

苯余液

有机相

浓缩、结品

金展化介物

酸浸:液固比3~4.浸出液终点pH1.5~1.8,浸出时间45min~60min。4.4.2.3.1

4.4.2.3.2

碱浸:液固比3~10,浸出温度30℃~95℃,浸出时间30min~120min。4.4.2.3.3电沉积金属的电流密度:100A/m2~200A/m2。4.4.2.4生产设备

主要设备:浸出反应签、压滤机、萃取设备、电解设备、蒸发结晶器、高位槽、洗涤槽、储槽、相关环保处理设备等。

环境保护

5.1废水

在处置过程中产生的废水,经综合处理后循环使用或达标排放。5

KaeerKAca-

GB/T39301—2020

在处置过程中产生的废气,经收集处理后达标排放。5.3

在处置过程中产生的废渣,交由有资质的专业危险废物处理机构进行处理,粉尘防护

在处置过程中产生的粉尘,应符合GBZ2.1的要求。rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39301—2020

电镀污泥减量化处置方法

Disposal method for electroplating sludge reduction2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国废弃化学品处置标准化技术委员会(SAC/TC294)归口。GB/T39301—2020

本标准起草单位:重庆新申世纪新材料科技有限公司、蓝保(厦门)水处理科技有限公司、广东省资源综合利用研究所、广东金宇环境科技有限公司广州市环境保护技术设备公司、广东吉康环境系统科技有限公司、深圳市高斯宝环境技术有限公司、重庆大学、浙江申联环保集团有限公司、同济大学、上海龙灯环保科技有限公司、广东环境保护工程职业学院、广东益诺欧环保股份有限公司、山东水发环境科技有限公司、中海油天津化工研究设计院有限公司、嘉善绿野环保材料厂。本标准主要起草人:申静、张继享、刘勇、周济、梁展星、郭艳平、王颂、赵纯、王治军、玉声、耿鑫、孙水裕、韩全、苏振兴、刘牡丹、俞明华、周吉奎、丁灵、霍莹、龙俊华、安晓英、弓创周。1

rrkaerkAca-

1范围

电镀污泥减量化处置方法

本标准规定了电镀污泥的减量化处置方法及环境保护。本标准适用于电镀污泥的减量化处置。规范性引用文件

GB/T39301—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T38066电镀污泥处理处置分类GBZ2.1工作场所有害因素职业接触限值术语与定义

第1部分:化学有害因素

GB/T38066界定的以及下列术语和定义适用于本文件。3.1

电镀污泥减量化处置方法disposalmethodforelectroplatingsludgereduction通过源消减、资源化回收、无害化处理处置等活动减少电镀污泥的产生量和危害性的方法。4减量化处置方法

4.1一般规定

4.1.1电镀企业应推行各类电镀废水分类收集,减少成分复杂重金属电镀污泥的产生。4.1.2电镀污泥减量化处置企业应对进厂电镀污泥的来源与基本情况进行分类登记,确定为分质污泥或混合污泥

4.1.3电镀污泥减量化处置前应对本批次污泥进行分析,测定pH、氟含量、硫含量、氯含量、金属元素含量、含水率等指标,根据分析结果确定其减量化处置方法4.2电镀废水处理工艺

4.2.1射频微波强化絮凝工艺

4.2.1.1方法提要

利用高能电场的强电磁作用激活絮凝剂的极性分子提高反应效率,并且与常规的絮凝反应结合形成强化工艺。

工艺流程

待处理的电镀废水在一级调节池经初步酸碱调节至适宜的pH后,加入合适的药剂,经由进水泵输送至射频活化装置,停留一定时间后进人絮凝沉淀系统。射频微波强化絮凝工艺流程见图1rrKaerKAca-

GB/T39301—2020

电镀胺水

工艺参数

pr调节

裂凝剂

射频活化

集凝沉淀

图1射频微波强化絮凝工艺流程

射频活化装置频率:915MHz士25MHz。4.2.1.3.1

4.2.1.3.2射频活化装置电场强度:不小于60V/m。3微波场停留时间:6s10s。

4.2.1.3.3

4.2.1.4生产设备

主要生产设备:调节池、进水泵、射频活化装置、加药装置等。4.2.2重金属捕集剂处理工艺

4.2.2.1方法提要

上清液

在pH3~10范围内,利用重金属捕集剂可与重金属螯合形成不溶或难溶性物质,再沉淀分离,从而除去电镀废水中的重金属。

4.2.2.2工艺流程

待处理的电镀废水在调节池经初步酸碱调节至适宜的pH后,加入重金属捕集剂,然后与重金属螯合形成不溶于水的沉淀物,经静置或投加絮凝剂沉降,得到污泥。其工艺流程见图2。重金企展摘巢剂

魏凝沉降

电镀废水

4.2.2.3工艺参数

pr调节

繁合反险

静置沉降

图2重金属捕集剂处理工艺流程

重金属捕集剂反应时间:1min~30min。4.2.2.3.1

4.2.2.3.2静置时间:30min~60min。4.2.2.3.3絮凝沉降时间:1min~30min。4.2.2.4生产设备

主要生产设备:反应池、加药装置、沉降装置、分离装置等。2

KaeerKAca-

4.3电镀污泥脱水预处理

4.3.1方法提要

GB/T39301—2020

通过机械力作用和低温干化环节对污泥进行处理,从而达到脱除电镀污泥中水分的目的4.3.2工艺流程

电镀废水经沉淀后得到的污泥,通过污泥泵进人机械脱水设备脱水,成为污泥泥饼:继续由污泥辅送机构输人低温干化设备干化,成为条状或颗粒状污泥。减量后的电镀污泥进干料仓中计量、暂存机械脱水过程中所产生的滤液,应处理达标后排放。低温干化过程中所产生的冷凝水,经处理后回用。

脱水预处理的工艺流程见图3。

4.3.3工艺参数

污泥泵

机械脱水

独凌处理后达标排放

污泥输送机构

低涩干化bzxZ.net

冷激求用

图3脱水预处理工艺流程

4.3.3.1经机械脱水设备脱水后,电镀污泥含水率65%~85%4.3.3.2经干化设备干化后,电镀污泥含水率10%~40%。出料机构

计其哲存

4.3.3.3污泥低温干化设备内部应设置减少粉尘产生和积聚、防止粉尘燃爆的措施。设备为全密闭结构,机组正常运行过程中,不应有无组织有害气体逸出到周围环境中。4.3.4生产设备

主要设备:包括污泥泵、机械脱水设备、污泥输送机构、低温干化设备等。4.4电镀污泥资源化回收

4.4.1火法工艺

4.4.1.1方法提要

在污泥熔炼过程中,通讨添加还原物质及造渣剂,经高温反应回收分质污泥中有价金属4.4.1.2

工艺流程

电镀污泥混合配料后经烧结炉焙烧,再与焦炭、造渣剂经高温冶金炉熔炼,熔融产品自然冷却得到粗铜、冰铜、低冰铜镍、铜镍合金、铬镍铜合金等,所含金属品位变化较大,根据所处理污泥有价金属含量获得相应合金产品。炉渣通过水萍处理后得到水萍渣。烧结炉与高温冶金炉经除尘设备收集飞灰,烟气经处理达标后排放。火法工艺流程见图4。rKaeerKAca-

GB/T39301—2020

炭还原剂及燃料

造渣料

空气或氧气

4.4.1.3工艺参数

脱水后

混合拌料

破碎筛分

高温拾炼

水济溢金属或金届合会

炭还原剂

余热利用

图4火法工艺流程

珊气排救

脱硫除尘

一脱硫削产品

一政染尘

4.4.1.3.1焙烧配料:石灰用量5%~15%(混合料以干基计);炭还原剂用量10%~20%(混合料以干基计十石灰量)。

4.4.1.3.2焙烧温度:900℃~1150℃。4.4.1.3.3有效焙烧时间:15min~30min。4.4.1.3.4破碎筛分:块料粒度25mm~40mm。4.4.1.3.5冶炼配料:炭还原剂及燃料用量15%~25%;造渣剂用量:5%~15%。4.4.1.3.6

4.4.1.3.7

成型制块:水分不大于10%,直径10mm~25mm。高温冶金炉控制参数:炉上部区域控制温度500℃~700℃;炉中部区域控制温度800℃~1000℃;炉熔炼区控制温度1100℃1300℃;炉缸控制温度1300℃~1350℃。4.4.1.3.8

水渣碱度:1.0~1.2。

生产设备

主要设备:造粒机、成型机、焙烧炉、除尘设备、鼓风机、引风机、余热回收系统、高温冶炼炉(或富氧冶炼炉)、液氧储气罐(或制氧机组)、脱硫系统、废水处理回用系统等。4.4.2湿法工艺

4.4.2.1方法提要

将电镀污泥与酸性或碱性溶剂进行反应,使其中有价金属进入浸出液,实现有价金属与杂质的初步4

rKaeerKAca-

分离,浸出液经净化处理后提取金属或制备相关金属产品。4.4.2.2工艺流程

GB/T39301—2020

湿法回收通常根据电镀污泥的成分和性质不同,采用酸浸和碱浸两种工艺。浸出后溶液中含有多种金属离子或络合离子,在合适的萃取-反萃取体系和设备中,经有机相与水相的多次接触和再分配,实现金属离子的分离、净化和富集分别得到含铜、镍等单一金属离子的溶液。采用结晶法分离回收溶液中的铜、镍等金属资源,得到金属氢氧化物或金属盐类;采用电沉积工艺得到铜、镍等金属产品。湿法工艺流程见图5。

脱求后

磷剂(酸或)

搅拌没出

工艺参数

按出液

反苯联剂

负载有机相

反举政

企属离子溶液

电沉积

图5湿法工艺流程

苯余液

有机相

浓缩、结品

金展化介物

酸浸:液固比3~4.浸出液终点pH1.5~1.8,浸出时间45min~60min。4.4.2.3.1

4.4.2.3.2

碱浸:液固比3~10,浸出温度30℃~95℃,浸出时间30min~120min。4.4.2.3.3电沉积金属的电流密度:100A/m2~200A/m2。4.4.2.4生产设备

主要设备:浸出反应签、压滤机、萃取设备、电解设备、蒸发结晶器、高位槽、洗涤槽、储槽、相关环保处理设备等。

环境保护

5.1废水

在处置过程中产生的废水,经综合处理后循环使用或达标排放。5

KaeerKAca-

GB/T39301—2020

在处置过程中产生的废气,经收集处理后达标排放。5.3

在处置过程中产生的废渣,交由有资质的专业危险废物处理机构进行处理,粉尘防护

在处置过程中产生的粉尘,应符合GBZ2.1的要求。rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。