GB/T 39296-2020

基本信息

标准号: GB/T 39296-2020

中文名称:循环冷却水处理运行效果评价监测换热器法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:929214

相关标签: 循环 冷却水 处理 运行 效果 评价 监测 换热器

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39296-2020.Operation effect evaluation of recirculating cooling water treatment-Method of monitoring heat exchanger.

1范围

GB/T 39296规定了监测换热器法用于循环冷却水处理运行效果评价的材料和设备.方法过程、结果计算及评价报告等技术要求。

GB/T 39296适用于正常运行条件下通过监测循环冷却水系统旁路监测换热器上腐蚀、结垢和生物黏泥情况,来评价间冷开式循环冷却水系统的水处理运行效果。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10123-2001金属 和合金的腐蚀基 本术语和定义

GB/T 18590金属 和合金的腐蚀点蚀评定 方法

HG/T 3523冷却水化学处理标准腐蚀试片技术条件

3术语和定义

GB/T 10123-2001 界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T 10123-2001 中的某些术语和定义。

3.1

循环冷却水 recirculating cooling water

以直接或间接冷却石油、化工、钢铁产品或满足其他工业生产需要为目的,经换热后返回冷却构筑物降温,并经必要的处理,再循环使用的水。

3.2

循环冷却水系统 recirculating cooling water system

以水作为冷却介质,并循环运行的一种给水系统。

注:由换热设备冷却设备处理设施.水泵、管道及其他有关设施组成。本标准特指间冷开式循环冷却水系统,即

循环冷却水与被冷却介质间接传热且与大气直接接触散热的循环冷却水系统。

3.3

监测换热器 monitoring heat exchanger

模拟装置水冷器工况,用以监控循环冷却水系统腐蚀和沉积状况及变化趋势的小型热交换器。

1范围

GB/T 39296规定了监测换热器法用于循环冷却水处理运行效果评价的材料和设备.方法过程、结果计算及评价报告等技术要求。

GB/T 39296适用于正常运行条件下通过监测循环冷却水系统旁路监测换热器上腐蚀、结垢和生物黏泥情况,来评价间冷开式循环冷却水系统的水处理运行效果。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10123-2001金属 和合金的腐蚀基 本术语和定义

GB/T 18590金属 和合金的腐蚀点蚀评定 方法

HG/T 3523冷却水化学处理标准腐蚀试片技术条件

3术语和定义

GB/T 10123-2001 界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T 10123-2001 中的某些术语和定义。

3.1

循环冷却水 recirculating cooling water

以直接或间接冷却石油、化工、钢铁产品或满足其他工业生产需要为目的,经换热后返回冷却构筑物降温,并经必要的处理,再循环使用的水。

3.2

循环冷却水系统 recirculating cooling water system

以水作为冷却介质,并循环运行的一种给水系统。

注:由换热设备冷却设备处理设施.水泵、管道及其他有关设施组成。本标准特指间冷开式循环冷却水系统,即

循环冷却水与被冷却介质间接传热且与大气直接接触散热的循环冷却水系统。

3.3

监测换热器 monitoring heat exchanger

模拟装置水冷器工况,用以监控循环冷却水系统腐蚀和沉积状况及变化趋势的小型热交换器。

标准图片预览

标准内容

ICS13.060.25

中华人民共和国国家标准

GB/T39296—2020

循环冷却水处理运行效果评价

监测换热器法

Operation effect evaluation of recirculating cooling water treatment-Methodof monitoringheatexchanger2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国石油和化学工业联合会提出。本标准由全国化学标准化技术委员会(SAC/TC63)归口。GB/T39296—2020

本标准起草单位:中国石油化工股份有限公司北京化工研究院、山东泰和水处理科技股份有限公司、天津海化环境工程有限公司、江海环保有限公司、中海油天津化工研究设计院有限公司、天津正达科技有限责任公司、山东鑫泰水处理技术股份有限公司、石家庄给源环保科技有限公司、河南清水源科技股份有限公司。

本标准主要起草人:任志峰、齐晓婧、陆彩霞、赵荣明、郦和生、李琳、崔进、李永广、韩新磊、邵宏谦1

rrKaeerkAca-

1范围

循环冷却水处理运行效果评价

监测换热器法

GB/T39296-—2020

本标准规定了监测换热器法用于循环冷却水处理运行效果评价的材料和设备、方法过程、结果计算及评价报告等技术要求。

本标准适用于正常运行条件下通过监测循环冷却水系统旁路监测换热器上腐蚀、结垢和生物黏泥情况,来评价间冷开式循环冷却水系统的水处理运行效果。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T10123—2001金属和合金的腐蚀基本术语和定义GB/T18590金属和合金的腐蚀点蚀评定方法HG/T3523冷却水化学处理标准腐蚀试片技术条件3术语和定义

GB/T10123一2001界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T10123—2001中的某些术语和定义3.1

循环冷却水

recirculatingcoolingwater

以直接或间接冷却石油、化工、钢铁产品或满足其他工业生产需要为目的,经换热后返回冷却构筑物降温,并经必要的处理,再循环使用的水。3.2

Erecirculating coolingwater system循环冷却水系统

以水作为冷却介质,并循环运行的一种给水系统注:由换热设备、冷却设备、处理设施、水泵、管道及其他有关设施组成。本标准特指间冷开式循环冷却水系统,即循环冷却水与被冷却介质间接传热且与大气直接接触散热的循环冷却水系统3.3

监测换热器

monitoringheatexchanger

模拟装置水冷器工况,用以监控循环冷却水系统腐蚀和沉积状况及变化趋势的小型热交换器。3.4

监测试管

monitoringtesttube

试管tube

置于监测换热器中用于监测腐蚀和沉积的标准金属直管。3.5

压力降蓝测管

pressure-drop monitoring pipe通过测定两端压差,以监测附着型生物黏泥量而水平安装的不锈钢直管rKaeerKAca-

GB/T39296—2020

监测试片monitoringtestcoupon试片coupon

置于监测换热器或塔池中用于监测腐蚀的标准金属片。3.7

腐蚀速率corrosionrate

以金属腐蚀失重而算得的每年平均腐蚀深度。注:单位为毫米每年(mm/a)。

黏附速率adhesionrate

换热器表面单位传热面积上每月的污垢增长量。注:单位为毫克每平方厘米月[mg/(cm2·月).简写为mcm]。3.9c

thermal resistance

监测换热器的传热阻力,数值为传热系数的倒数。注:单位为平方米开尔文每瓦(m\·K/W)。3.10

点蚀pittingcorrosion

产生于金属表面向内部扩展的点坑,即空穴的局部腐蚀。[GB/T10123—2001.定义3.17]

4方法提要

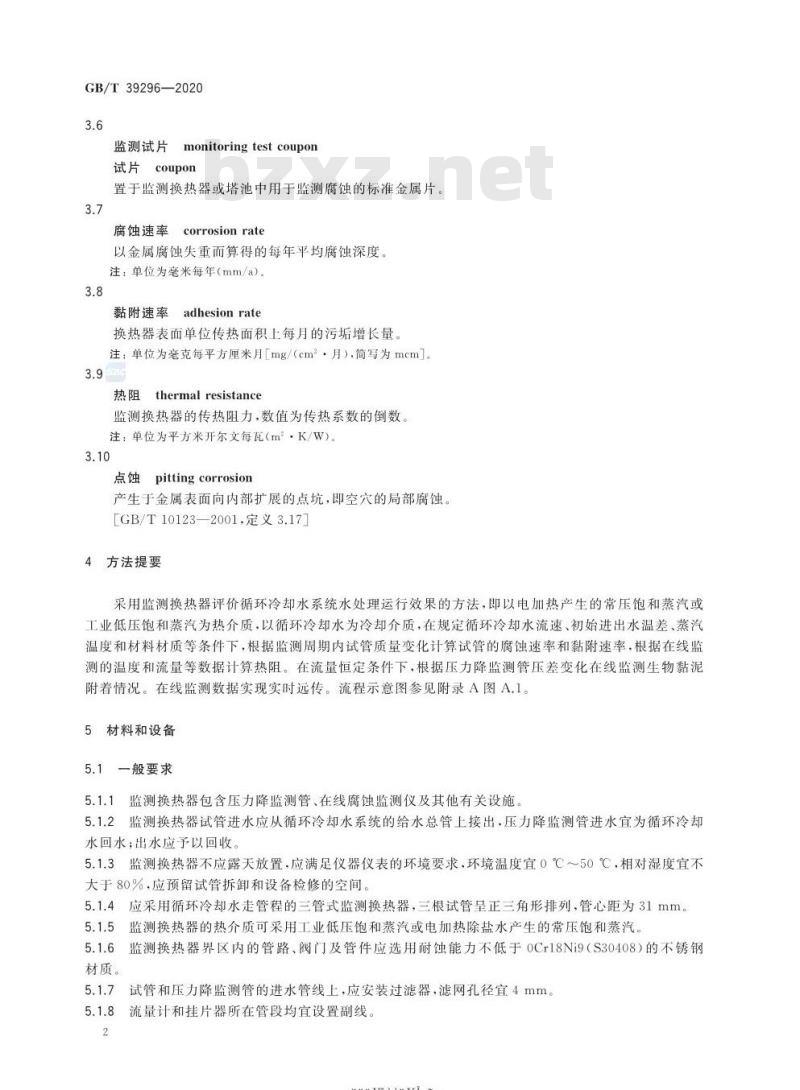

采用监测换热器评价循环冷却水系统水处理运行效果的方法,即以电加热产生的常压饱和蒸汽或工业低压饱和蒸汽为热介质,以循环冷却水为冷却介质,在规定循环冷却水流速、初始进出水温差、蒸汽温度和材料材质等条件下,根据监测周期内试管质量变化计算试管的腐蚀速率和黏附速率,根据在线监测的温度和流量等数据计算热阻。在流量恒定条件下,根据压力降监测管压差变化在线监测生物黏泥附着情况。在线监测数据实现实时远传。流程示意图参见附录A图A,1。5材料和设备

5.1一般要求

5.1.1监测换热器包含压力降监测管、在线腐蚀监测仪及其他有关设施。5.1.2监测换热器试管进水应从循环冷却水系统的给水总管上接出,压力降监测管进水宜为循环冷却水回水;出水应予以回收

5.1.3监测换热器不应露天放置,应满足仪器仪表的环境要求,环境温度宜0℃~50℃,相对湿度宜不大于80%,应预留试管拆卸和设备检修的空间。5.1.4应采用循环冷却水走管程的三管式监测换热器,三根试管呈正三角形排列,管心距为31mm。5.1.5监测换热器的热介质可采用工业低压饱和蒸汽或电加热除盐水产生的常压饱和蒸汽。5.1.6监测换热器界区内的管路、阀门及管件应选用耐蚀能力不低于0Cr18Ni9(S30408)的不锈钢材质。

5.1.7试管和压力降监测管的进水管线上,应安装过滤器,滤网孔径宜4mm。5.1.8流量计和挂片器所在管段均宜设置副线2

KaeerKAca-

5.1.9应在监测换热器的管线低位设置排水口。GB/T39296-—2020

5.1.10测试仪器和设备,包括烘箱、感量分别为0.1mg和0.01g的天平,以及清洗、剖开和观测试管的有关设备和器具。

5.2试管

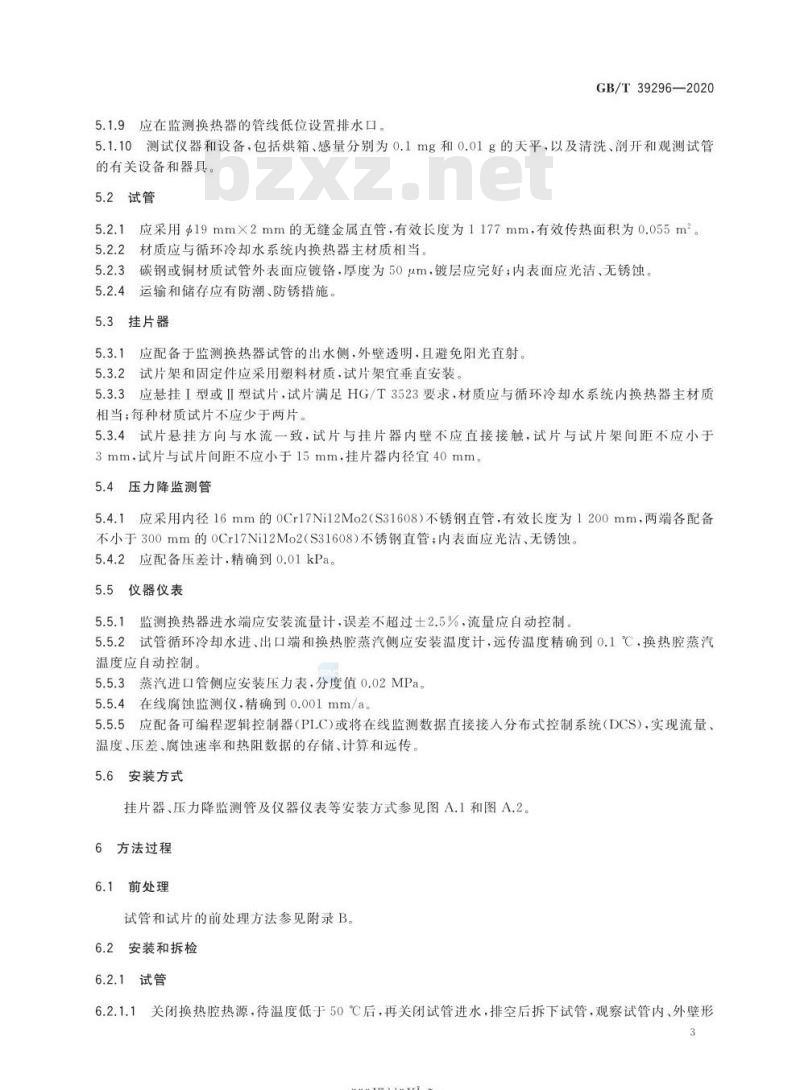

5.2.1应采用*19mm×2mm的无缝金属直管,有效长度为1177mm,有效传热面积为0.055m。5.2.2材质应与循环冷却水系统内换热器主材质相当。5.2.3碳钢或铜材质试管外表面应镀铬厚度为50μm,镀层应完好;内表面应光洁、无锈蚀。5.2.4运输和储存应有防潮、防锈措施。5.3挂片器

5.3.1应配备于监测换热器试管的出水侧,外壁透明,且避免阳光直射。5.3.2试片架和固定件应采用塑料材质,试片架宜垂直安装。5.3.3应悬挂I型或Ⅱ型试片,试片满足HG/T3523要求,材质应与循环冷却水系统内换热器主材质相当;每种材质试片不应少于两片。5.3.4试片悬挂方向与水流一致,试片与挂片器内壁不应直接接触,试片与试片架间距不应小于3mm,试片与试片间距不应小于15mm,挂片器内径宜40mm。5.4压力降监测管

5.4.1应采用内径16mm的0Cr17Ni12Mo2(S31608)不锈钢直管,有效长度为1200mm,两端各配备不小于300mm的0Cr17Ni12Mo2(S31608)不锈钢直管:内表面应光洁、无锈蚀。5.4.2应配备压差计,精确到0.01kPa。5.5仪器仪表

5.5.1监测换热器进水端应安装流量计,误差不超过士2.5%,流量应自动控制。5.5.2试管循环冷却水进、出口端和换热腔蒸汽侧应安装温度计,远传温度精确到0.1℃,换热腔蒸汽温度应自动控制。

5.5.3蒸汽进口管侧应安装压力表,分度值0.02MPa。5.5.4在线腐蚀监测仪,精确到0.001mm/a。5.5.5应配备可编程逻辑控制器(PLC)或将在线监测数据直接接入分布式控制系统(DCS),实现流量、温度、压差、腐蚀速率和热阻数据的存储、计算和远传。5.6安装方式

挂片器、压力降监测管及仪器仪表等安装方式参见图A.1和图A.2。方法过程

6.1前处理

试管和试片的前处理方法参见附录B。6.2安装和拆检

6.2.1试管

6.2.1.1关闭换热腔热源,待温度低于50℃后,再关闭试管进水,排空后拆下试管,观察试管内、外壁形nKaeerKAca-

GB/T39296—2020

态,两端采取密封措施以待后续处理。6.2.1.2将经前处理的试管安装在管板上,两端安装密封圈,与进出水管道连接6.2.1.3在拆装过程中应避免物理损伤。6.2.2试片

关闭挂片器进水,将挂片器中的试片取出,用滤纸擦干表面并包裹6.2.2.1

将经前处理的试片安装在挂片器中,试片朝外,确保挂片器不漏水。6.2.2.3经前处理的试片不应直接与手或污物接触。压力降监测管

6.2.3.1投用压力降监测管,出口阀打开后再慢开人口阀,确保空气排尽。6.2.3.2投用压差计,确保其两端引压管中充满水且无气泡6.2.4在线腐蚀监测仪

6.2.4.1按照说明书安装或更换腐蚀测试探头。6.2.4.2

按照说明书进行仪器校准和参数设置。6.3运行

6.3.1投运

6.3.1.1开启试管进水,流量应设定为1.5m/h~2.0m/h,并保持恒定,6.3.1.2开启换热腔热源,换热腔内的饱和蒸汽温度应控制在97℃~104℃,并保持恒定6.3.1.3试管进出水温差仅控制初始温差为(10士1)℃,运行中不再控制,应保持蒸汽流量、换热腔温度和循环冷却水流量恒定。

6.3.1.4挂片器内流速不应小于0.3m/s。6.3.1.5压力降监测管的流量应为1.1m/h,并保持恒定。当物料泄漏或生物黏泥大量生长导致压力降监测管堵塞或压力降过大时,可拆下用水清洗后装回系统。6.3.1.6运行过程中不应中断循环冷却水,6.3.2监测周期

6.3.2.1试管监测周期应为一个月;材质相同时,其中一根试管监测周期可为一年或一个检修周期。6.3.2.2

循环冷却水系统运行期间压力降监测管应连续监测6.3.3数据记录

6.3.3.1试管进出水温度、流量和蒸汽温度等数据应至少12h记录一次。6.3.3.2压差计数据应至少12h记录一次。4后处理

试管和试片的后处理方法参见附录B7结果计算

7.1试管腐蚀速率

试管的腐蚀速率rcorr,按式(1)计算:4

rrKaerKAca-

式中:

365(mo-m2)

元d,Litp

一试管的腐蚀速率,单位为毫米每年(mm/a):从年换算为天的数值,单位为天每年(d/a);X1000

经前处理后试管的质量的数值,单位为克(g);清洗后试管的质量的数值,单位为克(g);试管内径的数值,单位为毫米(mm);试管长度的数值,单位为毫米(mm);监测时间的数值,单位为天(d);GB/T39296—2020

·(1)

试管材料的密度的数值,单位为克每立方厘米(g/cm)(p碳钢=7.85,P编=8.94P黄钢=8.65,P不锈销=7.92)。

7.2试管黏附速率

试管的黏附速率rabe,按式(2)计算:radhe

式中:

30(ml-m2)

元d,Lt

试管的黏附速率,单位为毫克每平方厘米月(mcm);30—--从月换算为天的数值,单位为天每月(d/m);m

7.3热阻

监测后试管的质量的数值,单位为克(g);清洗后试管的质量的数值,单位为克(g);试管内径的数值,单位为毫米(mm);试管长度的数值,单位为毫米(mm);监测时间的数值,单位为天(d)。热阻R,,按式(3)计算:

)×10-=2.58d/(---

3600元d,L(T—t

G(ta-ti

式中:

热阻,单位为平方米开尔文每瓦(m2·K/W);从小时换算为秒的数值,单位为秒每小时(s/h):试管内径的数值,单位为毫米(mm);试管有效传热长度的数值,单位为毫米(mm);蒸汽温度的数值,单位为摄氏度(℃);监测换热器试管进水温度的数值,单位为摄氏度(℃);·(2)

水的比热容的数值,单位为焦耳每千克开尔文[J/(kg·K)];监测换热器试管进水流量的数值:单位为立方米每小时(m/h):监测换热器试管出水温度的数值,单位为摄氏度(℃)。7.4试片腐蚀速率

试片的腐蚀速率rcorr,按式(4)计算:5

rKaeerKAca-

GB/T39296—2020

式中:

365(ms-m)

试片的腐蚀速率,单位为毫米每年(mm/a);从年换算为天的数值,单位为天每年(d/a);经前处理试片的质量的数值,单位为克(g);清洗后试片的质量的数值,单位为克(g);试片的表面积的数值,单位为平方厘米(cm2);监测时间的数值,单位为天(d);X10

...............

...(4)

试片材料的密度的数值,单位为克每立方厘米(g/cm)(p碳钢=7.85,P润=8.94,P黄铜=8.65,P不锈钢=7.92)。

点蚀测试

观察试管内部和试片表面腐蚀状况,如有明显点蚀,应注意蚀坑的大小、形状、数目和分布情况,测出最大和最小坑深,对有代表性试验结果应照相存档。点蚀测试方法按GB/T18590的规定执行。评价报告

按照试验情况记录填写监测报告并评价,主要包括试管的腐蚀速率和黏附速率、试片的腐蚀情况、在线腐蚀速率、压力降监测管的压差及热阻等内容,报告格式可参见附录C。6

KaeerKAca-

附录A

(资料性附录)

示意图

图A.1为流程示意图,图A.2为挂片器及试片安装示意图。蒸沉入口

逃水室

循环水给水

Mxfxiitx

循环水川水

挂片器示息图

换热略

1 177 mm

1200mrm

压力降监测咨

挂片器

出水室

流程示意图

试片架

试片安装止视图

GB/T39296—2020

柒敏型仪表

远传仪表

圳场攸表

流其计

扎片器

冷却塔集水池

冷却塔集水洒

试片安装侧视图

挂片器及试片安装示意图

rKaeerkAca-此内容来自标准下载网

蒸训节间

硫水阀

过越器

减压阁

在线腐蚀监测仪(

GB/T39296—2020

B.1前处理方法

B.1.1试管

端头宜采用钢印编号。

附录B

(资料性附录)

试管和试片的前处理和后处理方法用无水乙醇浸泡内壁5min~10min后刷洗,用水冲洗,经无水乙醇脱水后冷风吹干常温下称量试管的质量m。,精确到0.01g,同时测量试管长度L1,并采取防潮、防锈措施。经前处理的试管宜在3d内使用。B.1.2

在无水乙醇中用脱脂棉球擦,再用清洁的无水乙醇浸泡脱水。取出试片,置于滤纸上冷风吹干,用滤纸包裹并放人干燥器,干燥0.5h后称量试片的质量m3.精确到0.1mg。

处理过程中需避免试片的污染和物理损伤。B.2后处理方法

B.2.1试管

清除外表面污垢,水平置于105℃~110℃烘箱中,干燥至恒量。水平取出,避免管中沉积物掉落,自然冷却至常温后称量试管的质量m1·精确到0.01g。宜用物理方法清除和采集试管内沉积物并记录颜色和形态,按HG/T3610、HG/T3530、HG/T3531、HG/T3532HG/T3533、HG/T3534、HG/T3535、HG/T3536、HG/T4322或DL/T1151.22规定的方法对沉积物进行成分分析。B.2.1.4用含有表面活性剂的水刷洗内壁B.2.1.5

用胶皮塞塞紧底部管口,竖直放置,由上部管口缓慢倒人酸洗液,充满并浸泡,酸洗液成分及浸泡时间参见表B.1。

表B.1酸洗液成分及浸泡时间

不锈钢

铜及铜合金

酸洗液成分(质量分数)

盐酸溶液(10%,其中含有0.5%六次甲基四胺)硝酸溶液(10%)

硫酸溶液(5%~10%)

6试管中保留1/3的酸洗液,刷洗内壁后,全部排出浸泡时间/min

B.2.1.7用水冲洗后再用无水乙醇脱水,若试管内仍有污垢和腐蚀产物,则重复B.2.1.5、B.2.1.6和B.2.1.7步骤,直至除尽

8用冷风吹干后,于105℃~110℃烘箱中干燥至恒量,称量试管的质量m2.精确到0.01g。B.2.1.8

-rKaeerKAca-

处理试管时不能破坏外壁镀铬层,并做好个人防护。可剖开试管观察其内部腐蚀状况试片

观察记录试片表面状况,宜拍照存档。GB/T39296—2020

在酸洗液(成分参见表B.1)中用脱脂棉球擦洗试片,腐蚀产物较多时.先用物理方法清理。酸洗后立即用水冲洗、无水乙醇脱水,冷风吹干后滤纸包裹,于干燥器内保存。干燥0.5h后称量试片的质量m4,精确到0.1mg。rrKaeerkAca-

GB/T39296—2020

监测报告格式见表C.1~表C.5

循环冷却水系统名称:

试管编号

安装时间

(年-月-日-时)

平均值

管内沉积物描述及成分分析:

管内腐蚀(包括点蚀\)描述:

测试人:

备注:

附录C

(资料性附录)

监测报告格式

1试管监测报告

拆卸时间

(年-月-日-时)

同期同种材质新试管的腐蚀速率和黏附速率应取平均值如有点蚀,宜另附照片。

nKaeerKAca-

腐蚀速率

(mm/a)

年月日

黏附速率

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39296—2020

循环冷却水处理运行效果评价

监测换热器法

Operation effect evaluation of recirculating cooling water treatment-Methodof monitoringheatexchanger2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国石油和化学工业联合会提出。本标准由全国化学标准化技术委员会(SAC/TC63)归口。GB/T39296—2020

本标准起草单位:中国石油化工股份有限公司北京化工研究院、山东泰和水处理科技股份有限公司、天津海化环境工程有限公司、江海环保有限公司、中海油天津化工研究设计院有限公司、天津正达科技有限责任公司、山东鑫泰水处理技术股份有限公司、石家庄给源环保科技有限公司、河南清水源科技股份有限公司。

本标准主要起草人:任志峰、齐晓婧、陆彩霞、赵荣明、郦和生、李琳、崔进、李永广、韩新磊、邵宏谦1

rrKaeerkAca-

1范围

循环冷却水处理运行效果评价

监测换热器法

GB/T39296-—2020

本标准规定了监测换热器法用于循环冷却水处理运行效果评价的材料和设备、方法过程、结果计算及评价报告等技术要求。

本标准适用于正常运行条件下通过监测循环冷却水系统旁路监测换热器上腐蚀、结垢和生物黏泥情况,来评价间冷开式循环冷却水系统的水处理运行效果。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T10123—2001金属和合金的腐蚀基本术语和定义GB/T18590金属和合金的腐蚀点蚀评定方法HG/T3523冷却水化学处理标准腐蚀试片技术条件3术语和定义

GB/T10123一2001界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T10123—2001中的某些术语和定义3.1

循环冷却水

recirculatingcoolingwater

以直接或间接冷却石油、化工、钢铁产品或满足其他工业生产需要为目的,经换热后返回冷却构筑物降温,并经必要的处理,再循环使用的水。3.2

Erecirculating coolingwater system循环冷却水系统

以水作为冷却介质,并循环运行的一种给水系统注:由换热设备、冷却设备、处理设施、水泵、管道及其他有关设施组成。本标准特指间冷开式循环冷却水系统,即循环冷却水与被冷却介质间接传热且与大气直接接触散热的循环冷却水系统3.3

监测换热器

monitoringheatexchanger

模拟装置水冷器工况,用以监控循环冷却水系统腐蚀和沉积状况及变化趋势的小型热交换器。3.4

监测试管

monitoringtesttube

试管tube

置于监测换热器中用于监测腐蚀和沉积的标准金属直管。3.5

压力降蓝测管

pressure-drop monitoring pipe通过测定两端压差,以监测附着型生物黏泥量而水平安装的不锈钢直管rKaeerKAca-

GB/T39296—2020

监测试片monitoringtestcoupon试片coupon

置于监测换热器或塔池中用于监测腐蚀的标准金属片。3.7

腐蚀速率corrosionrate

以金属腐蚀失重而算得的每年平均腐蚀深度。注:单位为毫米每年(mm/a)。

黏附速率adhesionrate

换热器表面单位传热面积上每月的污垢增长量。注:单位为毫克每平方厘米月[mg/(cm2·月).简写为mcm]。3.9c

thermal resistance

监测换热器的传热阻力,数值为传热系数的倒数。注:单位为平方米开尔文每瓦(m\·K/W)。3.10

点蚀pittingcorrosion

产生于金属表面向内部扩展的点坑,即空穴的局部腐蚀。[GB/T10123—2001.定义3.17]

4方法提要

采用监测换热器评价循环冷却水系统水处理运行效果的方法,即以电加热产生的常压饱和蒸汽或工业低压饱和蒸汽为热介质,以循环冷却水为冷却介质,在规定循环冷却水流速、初始进出水温差、蒸汽温度和材料材质等条件下,根据监测周期内试管质量变化计算试管的腐蚀速率和黏附速率,根据在线监测的温度和流量等数据计算热阻。在流量恒定条件下,根据压力降监测管压差变化在线监测生物黏泥附着情况。在线监测数据实现实时远传。流程示意图参见附录A图A,1。5材料和设备

5.1一般要求

5.1.1监测换热器包含压力降监测管、在线腐蚀监测仪及其他有关设施。5.1.2监测换热器试管进水应从循环冷却水系统的给水总管上接出,压力降监测管进水宜为循环冷却水回水;出水应予以回收

5.1.3监测换热器不应露天放置,应满足仪器仪表的环境要求,环境温度宜0℃~50℃,相对湿度宜不大于80%,应预留试管拆卸和设备检修的空间。5.1.4应采用循环冷却水走管程的三管式监测换热器,三根试管呈正三角形排列,管心距为31mm。5.1.5监测换热器的热介质可采用工业低压饱和蒸汽或电加热除盐水产生的常压饱和蒸汽。5.1.6监测换热器界区内的管路、阀门及管件应选用耐蚀能力不低于0Cr18Ni9(S30408)的不锈钢材质。

5.1.7试管和压力降监测管的进水管线上,应安装过滤器,滤网孔径宜4mm。5.1.8流量计和挂片器所在管段均宜设置副线2

KaeerKAca-

5.1.9应在监测换热器的管线低位设置排水口。GB/T39296-—2020

5.1.10测试仪器和设备,包括烘箱、感量分别为0.1mg和0.01g的天平,以及清洗、剖开和观测试管的有关设备和器具。

5.2试管

5.2.1应采用*19mm×2mm的无缝金属直管,有效长度为1177mm,有效传热面积为0.055m。5.2.2材质应与循环冷却水系统内换热器主材质相当。5.2.3碳钢或铜材质试管外表面应镀铬厚度为50μm,镀层应完好;内表面应光洁、无锈蚀。5.2.4运输和储存应有防潮、防锈措施。5.3挂片器

5.3.1应配备于监测换热器试管的出水侧,外壁透明,且避免阳光直射。5.3.2试片架和固定件应采用塑料材质,试片架宜垂直安装。5.3.3应悬挂I型或Ⅱ型试片,试片满足HG/T3523要求,材质应与循环冷却水系统内换热器主材质相当;每种材质试片不应少于两片。5.3.4试片悬挂方向与水流一致,试片与挂片器内壁不应直接接触,试片与试片架间距不应小于3mm,试片与试片间距不应小于15mm,挂片器内径宜40mm。5.4压力降监测管

5.4.1应采用内径16mm的0Cr17Ni12Mo2(S31608)不锈钢直管,有效长度为1200mm,两端各配备不小于300mm的0Cr17Ni12Mo2(S31608)不锈钢直管:内表面应光洁、无锈蚀。5.4.2应配备压差计,精确到0.01kPa。5.5仪器仪表

5.5.1监测换热器进水端应安装流量计,误差不超过士2.5%,流量应自动控制。5.5.2试管循环冷却水进、出口端和换热腔蒸汽侧应安装温度计,远传温度精确到0.1℃,换热腔蒸汽温度应自动控制。

5.5.3蒸汽进口管侧应安装压力表,分度值0.02MPa。5.5.4在线腐蚀监测仪,精确到0.001mm/a。5.5.5应配备可编程逻辑控制器(PLC)或将在线监测数据直接接入分布式控制系统(DCS),实现流量、温度、压差、腐蚀速率和热阻数据的存储、计算和远传。5.6安装方式

挂片器、压力降监测管及仪器仪表等安装方式参见图A.1和图A.2。方法过程

6.1前处理

试管和试片的前处理方法参见附录B。6.2安装和拆检

6.2.1试管

6.2.1.1关闭换热腔热源,待温度低于50℃后,再关闭试管进水,排空后拆下试管,观察试管内、外壁形nKaeerKAca-

GB/T39296—2020

态,两端采取密封措施以待后续处理。6.2.1.2将经前处理的试管安装在管板上,两端安装密封圈,与进出水管道连接6.2.1.3在拆装过程中应避免物理损伤。6.2.2试片

关闭挂片器进水,将挂片器中的试片取出,用滤纸擦干表面并包裹6.2.2.1

将经前处理的试片安装在挂片器中,试片朝外,确保挂片器不漏水。6.2.2.3经前处理的试片不应直接与手或污物接触。压力降监测管

6.2.3.1投用压力降监测管,出口阀打开后再慢开人口阀,确保空气排尽。6.2.3.2投用压差计,确保其两端引压管中充满水且无气泡6.2.4在线腐蚀监测仪

6.2.4.1按照说明书安装或更换腐蚀测试探头。6.2.4.2

按照说明书进行仪器校准和参数设置。6.3运行

6.3.1投运

6.3.1.1开启试管进水,流量应设定为1.5m/h~2.0m/h,并保持恒定,6.3.1.2开启换热腔热源,换热腔内的饱和蒸汽温度应控制在97℃~104℃,并保持恒定6.3.1.3试管进出水温差仅控制初始温差为(10士1)℃,运行中不再控制,应保持蒸汽流量、换热腔温度和循环冷却水流量恒定。

6.3.1.4挂片器内流速不应小于0.3m/s。6.3.1.5压力降监测管的流量应为1.1m/h,并保持恒定。当物料泄漏或生物黏泥大量生长导致压力降监测管堵塞或压力降过大时,可拆下用水清洗后装回系统。6.3.1.6运行过程中不应中断循环冷却水,6.3.2监测周期

6.3.2.1试管监测周期应为一个月;材质相同时,其中一根试管监测周期可为一年或一个检修周期。6.3.2.2

循环冷却水系统运行期间压力降监测管应连续监测6.3.3数据记录

6.3.3.1试管进出水温度、流量和蒸汽温度等数据应至少12h记录一次。6.3.3.2压差计数据应至少12h记录一次。4后处理

试管和试片的后处理方法参见附录B7结果计算

7.1试管腐蚀速率

试管的腐蚀速率rcorr,按式(1)计算:4

rrKaerKAca-

式中:

365(mo-m2)

元d,Litp

一试管的腐蚀速率,单位为毫米每年(mm/a):从年换算为天的数值,单位为天每年(d/a);X1000

经前处理后试管的质量的数值,单位为克(g);清洗后试管的质量的数值,单位为克(g);试管内径的数值,单位为毫米(mm);试管长度的数值,单位为毫米(mm);监测时间的数值,单位为天(d);GB/T39296—2020

·(1)

试管材料的密度的数值,单位为克每立方厘米(g/cm)(p碳钢=7.85,P编=8.94P黄钢=8.65,P不锈销=7.92)。

7.2试管黏附速率

试管的黏附速率rabe,按式(2)计算:radhe

式中:

30(ml-m2)

元d,Lt

试管的黏附速率,单位为毫克每平方厘米月(mcm);30—--从月换算为天的数值,单位为天每月(d/m);m

7.3热阻

监测后试管的质量的数值,单位为克(g);清洗后试管的质量的数值,单位为克(g);试管内径的数值,单位为毫米(mm);试管长度的数值,单位为毫米(mm);监测时间的数值,单位为天(d)。热阻R,,按式(3)计算:

)×10-=2.58d/(---

3600元d,L(T—t

G(ta-ti

式中:

热阻,单位为平方米开尔文每瓦(m2·K/W);从小时换算为秒的数值,单位为秒每小时(s/h):试管内径的数值,单位为毫米(mm);试管有效传热长度的数值,单位为毫米(mm);蒸汽温度的数值,单位为摄氏度(℃);监测换热器试管进水温度的数值,单位为摄氏度(℃);·(2)

水的比热容的数值,单位为焦耳每千克开尔文[J/(kg·K)];监测换热器试管进水流量的数值:单位为立方米每小时(m/h):监测换热器试管出水温度的数值,单位为摄氏度(℃)。7.4试片腐蚀速率

试片的腐蚀速率rcorr,按式(4)计算:5

rKaeerKAca-

GB/T39296—2020

式中:

365(ms-m)

试片的腐蚀速率,单位为毫米每年(mm/a);从年换算为天的数值,单位为天每年(d/a);经前处理试片的质量的数值,单位为克(g);清洗后试片的质量的数值,单位为克(g);试片的表面积的数值,单位为平方厘米(cm2);监测时间的数值,单位为天(d);X10

...............

...(4)

试片材料的密度的数值,单位为克每立方厘米(g/cm)(p碳钢=7.85,P润=8.94,P黄铜=8.65,P不锈钢=7.92)。

点蚀测试

观察试管内部和试片表面腐蚀状况,如有明显点蚀,应注意蚀坑的大小、形状、数目和分布情况,测出最大和最小坑深,对有代表性试验结果应照相存档。点蚀测试方法按GB/T18590的规定执行。评价报告

按照试验情况记录填写监测报告并评价,主要包括试管的腐蚀速率和黏附速率、试片的腐蚀情况、在线腐蚀速率、压力降监测管的压差及热阻等内容,报告格式可参见附录C。6

KaeerKAca-

附录A

(资料性附录)

示意图

图A.1为流程示意图,图A.2为挂片器及试片安装示意图。蒸沉入口

逃水室

循环水给水

Mxfxiitx

循环水川水

挂片器示息图

换热略

1 177 mm

1200mrm

压力降监测咨

挂片器

出水室

流程示意图

试片架

试片安装止视图

GB/T39296—2020

柒敏型仪表

远传仪表

圳场攸表

流其计

扎片器

冷却塔集水池

冷却塔集水洒

试片安装侧视图

挂片器及试片安装示意图

rKaeerkAca-此内容来自标准下载网

蒸训节间

硫水阀

过越器

减压阁

在线腐蚀监测仪(

GB/T39296—2020

B.1前处理方法

B.1.1试管

端头宜采用钢印编号。

附录B

(资料性附录)

试管和试片的前处理和后处理方法用无水乙醇浸泡内壁5min~10min后刷洗,用水冲洗,经无水乙醇脱水后冷风吹干常温下称量试管的质量m。,精确到0.01g,同时测量试管长度L1,并采取防潮、防锈措施。经前处理的试管宜在3d内使用。B.1.2

在无水乙醇中用脱脂棉球擦,再用清洁的无水乙醇浸泡脱水。取出试片,置于滤纸上冷风吹干,用滤纸包裹并放人干燥器,干燥0.5h后称量试片的质量m3.精确到0.1mg。

处理过程中需避免试片的污染和物理损伤。B.2后处理方法

B.2.1试管

清除外表面污垢,水平置于105℃~110℃烘箱中,干燥至恒量。水平取出,避免管中沉积物掉落,自然冷却至常温后称量试管的质量m1·精确到0.01g。宜用物理方法清除和采集试管内沉积物并记录颜色和形态,按HG/T3610、HG/T3530、HG/T3531、HG/T3532HG/T3533、HG/T3534、HG/T3535、HG/T3536、HG/T4322或DL/T1151.22规定的方法对沉积物进行成分分析。B.2.1.4用含有表面活性剂的水刷洗内壁B.2.1.5

用胶皮塞塞紧底部管口,竖直放置,由上部管口缓慢倒人酸洗液,充满并浸泡,酸洗液成分及浸泡时间参见表B.1。

表B.1酸洗液成分及浸泡时间

不锈钢

铜及铜合金

酸洗液成分(质量分数)

盐酸溶液(10%,其中含有0.5%六次甲基四胺)硝酸溶液(10%)

硫酸溶液(5%~10%)

6试管中保留1/3的酸洗液,刷洗内壁后,全部排出浸泡时间/min

B.2.1.7用水冲洗后再用无水乙醇脱水,若试管内仍有污垢和腐蚀产物,则重复B.2.1.5、B.2.1.6和B.2.1.7步骤,直至除尽

8用冷风吹干后,于105℃~110℃烘箱中干燥至恒量,称量试管的质量m2.精确到0.01g。B.2.1.8

-rKaeerKAca-

处理试管时不能破坏外壁镀铬层,并做好个人防护。可剖开试管观察其内部腐蚀状况试片

观察记录试片表面状况,宜拍照存档。GB/T39296—2020

在酸洗液(成分参见表B.1)中用脱脂棉球擦洗试片,腐蚀产物较多时.先用物理方法清理。酸洗后立即用水冲洗、无水乙醇脱水,冷风吹干后滤纸包裹,于干燥器内保存。干燥0.5h后称量试片的质量m4,精确到0.1mg。rrKaeerkAca-

GB/T39296—2020

监测报告格式见表C.1~表C.5

循环冷却水系统名称:

试管编号

安装时间

(年-月-日-时)

平均值

管内沉积物描述及成分分析:

管内腐蚀(包括点蚀\)描述:

测试人:

备注:

附录C

(资料性附录)

监测报告格式

1试管监测报告

拆卸时间

(年-月-日-时)

同期同种材质新试管的腐蚀速率和黏附速率应取平均值如有点蚀,宜另附照片。

nKaeerKAca-

腐蚀速率

(mm/a)

年月日

黏附速率

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。