GB/T 39519-2020

基本信息

标准号: GB/T 39519-2020

中文名称:高应力液压件圆柱螺旋压缩弹簧技术条件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:936602

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39519-2020.Hydranlic cylindrically helical compression spring with high working stress-Technical specifications.

1范围

GB/T 39519规定了高应力液压元件用圆截面等节距圆柱螺旋压缩弹簧的技术要求、试验方法、检验规则、包装、合格证、标志、运输、贮存。

GB/T 39519适用于弹簧材料直径小于或等于10mm高应力液压元件用圆柱螺旋压缩弹簧(以下简称高应力弹簧)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1805弹 簧术语

GB/T 4357冷拉碳素弹簧钢丝

GB/T 10610产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法

GB/T 16947螺旋弹簧疲劳试验规范

GB/T 18983淬火-回火弹簧钢丝

GB/T 23935-2009圆 柱螺旋弹簧设计计算

GB/T 24588不锈弹簧钢丝

JB/T 7858液压元件清洁度评定方法及液压件清洁度指标

JB/T 7944 圆柱螺旋弹簧 抽样检查

JB/T 10802 弹簧喷丸强化技术规范

YB/T 5311重要用途碳素弹簧钢丝

3术语和定义

GB/T 1805界定的以及下列术语和定义适用于本文件。

3.1

高应力弹簧 high stress spring

最大工作负荷对应的应力大于所选材料试验切应力的弹簧。

注:高应力弹簧示意图,参见附录A。

3.2

最大负荷 maximum load

施加于弹簧的最大力。

3.3

总余隙量 total amount of clearance

弹簧长度在最大负荷时,有效圈数之间的最小间距之和。

1范围

GB/T 39519规定了高应力液压元件用圆截面等节距圆柱螺旋压缩弹簧的技术要求、试验方法、检验规则、包装、合格证、标志、运输、贮存。

GB/T 39519适用于弹簧材料直径小于或等于10mm高应力液压元件用圆柱螺旋压缩弹簧(以下简称高应力弹簧)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1805弹 簧术语

GB/T 4357冷拉碳素弹簧钢丝

GB/T 10610产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法

GB/T 16947螺旋弹簧疲劳试验规范

GB/T 18983淬火-回火弹簧钢丝

GB/T 23935-2009圆 柱螺旋弹簧设计计算

GB/T 24588不锈弹簧钢丝

JB/T 7858液压元件清洁度评定方法及液压件清洁度指标

JB/T 7944 圆柱螺旋弹簧 抽样检查

JB/T 10802 弹簧喷丸强化技术规范

YB/T 5311重要用途碳素弹簧钢丝

3术语和定义

GB/T 1805界定的以及下列术语和定义适用于本文件。

3.1

高应力弹簧 high stress spring

最大工作负荷对应的应力大于所选材料试验切应力的弹簧。

注:高应力弹簧示意图,参见附录A。

3.2

最大负荷 maximum load

施加于弹簧的最大力。

3.3

总余隙量 total amount of clearance

弹簧长度在最大负荷时,有效圈数之间的最小间距之和。

标准图片预览

标准内容

ICS21.160

中华人民共和国国家标准

GB/T39519—2020

高应力液压件圆柱螺旋压缩弹簧技术条件

Hydranlic cylindrically helical compression spring with high working stress-Technical specifications

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国弹簧标准化技术委员会(SAC/TC235)提出并归口。GB/T39519—2020

本标准起草单位:杭州弹簧有限公司、中机生产力促进中心、杭州富春弹簧有限公司、华纬科技股份有限公司、常州伟琪弹簧科技有限公司本标准主要起草人:姜晓炜、余方、陆培根、姜国焱、方舟、贾镇、戚理平。1

rrKaeerkAca-

1范围

高应力液压件圆柱螺旋压缩弹簧技术条件

GB/T39519—2020

本标准规定了高应力液压元件用圆截面等节距圆柱螺旋压缩弹簧的技术要求,试验方法、检验规则、包装、合格证、标志、运输、贮存。本标准适用于弹簧材料直径小于或等于10mm高应力液压元件用圆柱螺旋压缩弹簧(以下简称高应力弹簧)。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1805弹簧术语

冷拉碳素弹簧钢丝

GB/T4357

GB/T10610

GB/T16947

GB/T18983

产品几何技术规范(GPS)表面结构轮廓法

评定表面结构的规则和方法

螺旋弹簧疲劳试验规范

淬火-回火弹簧钢丝

GB/T23935—2009圆柱螺旋弹簧设计计算GB/T24588

JB/T7858

JB/T7944

JB/T10802

YB/T 5311

术语和定义

不锈弹簧钢丝

液压元件清洁度评定方法及液压件清洁度指标圆柱螺旋弹簧抽样检查

弹簧喷丸强化技术规范

重要用途碳素弹簧钢丝

GB/T1805界定的以及下列术语和定义适用于本文件。3.1

high stress spring

高应力弹簧

最大工作负荷对应的应力大于所选材料试验切应力的弹簧。注:高应力弹簧示意图,参见附录A。3.2

最大负荷

maximumload

施加于弹簧的最大力

总余隙量

totalamountof clearance

弹簧长度在最大负荷时,有效圈数之间的最小间距之和。KaeerKAca-

GB/T39519—2020

4符号

GB/T23935一2009界定的以及下列符号适用于本文件。e3:届曲/直线度

Fn:最大负荷

F:试验负荷

H,:最小允许试验长度

S.:总余隙量

es:自由长度损失率

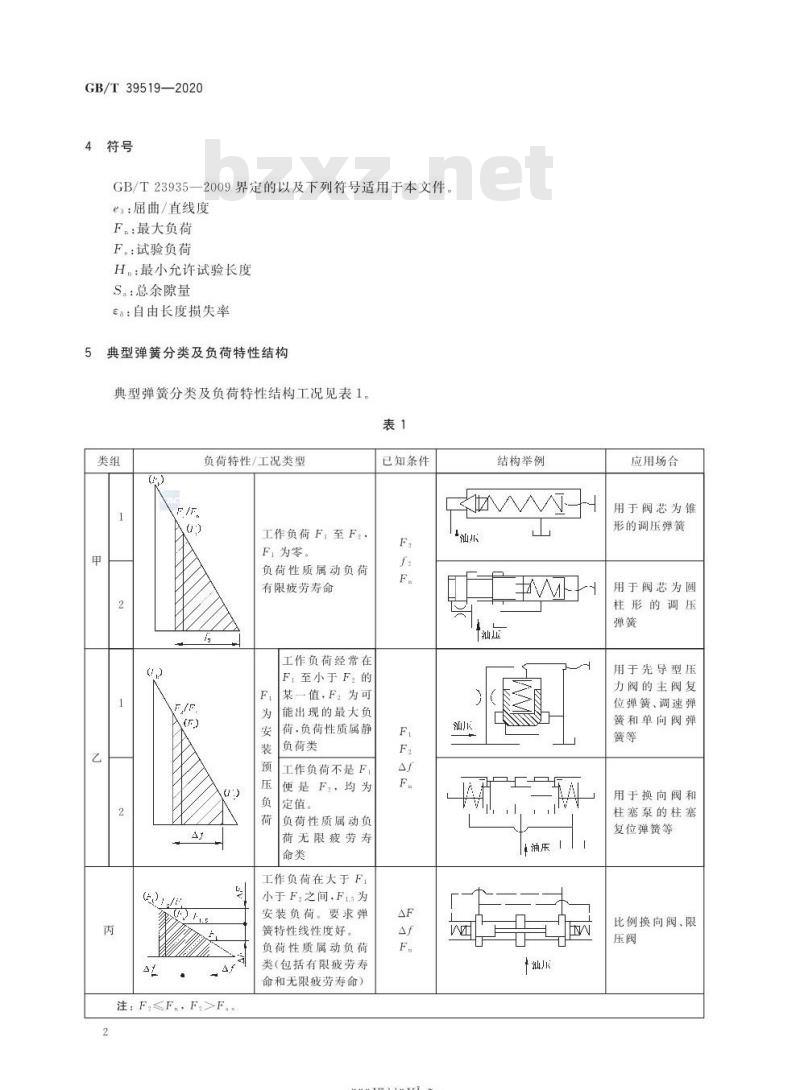

5典型弹簧分类及负荷特性结构

典型弹簧分类及负荷特性结构工况见表1。表1

负荷特性/工况类型

工作负荷F,至F2,

Fi为零。免费标准下载网bzxz

负荷性质属动负荷

有限疲劳寿命

工作负荷经常在

Fi至小于F的

某一值,F,为可

能出现的最大负

荷,负荷性质属静

负荷类

工作负荷不是F,

便是F,均为

定值。

负荷性质属动负

荷无限疲劳寿

工作负荷在大于F1

小于F.之间,F1s为

安装负荷。要求弹

簧特性线性度好。

负荷性质属动负荷

注:F,≤F.,F,>F.。

类(包括有限疲劳寿

命和无限疲劳寿命)

已知条件

rKaeerKAca-

结构举例

“汕尔

应用场合

用于阀芯为锥

形的调压弹簧

用于阀芯为圆

柱形的调压

用于先导型压

力阀的主阅复

位弹簧、调速弹

簧和单向阀弹

用于换向阀和

柱塞泵的柱塞

复位弹簧等

比例换向阀、限

6技术要求

6.1材料

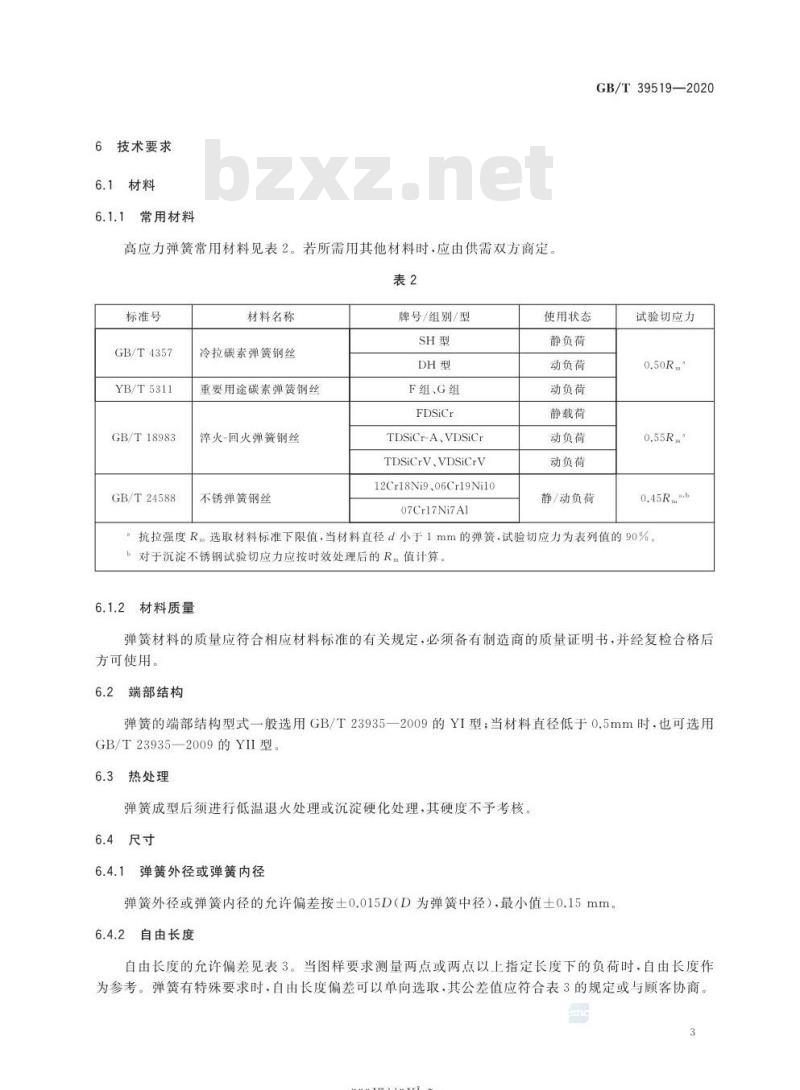

6.1.1常用材料

高应力弹簧常用材料见表2。若所需用其他材料时,应由供需双方商定。表2

标准号

GB/T4357

YB/T5311

GB/T18983

GB/T24588

材料名称

冷拉碳素弹簧钢丝

重要用途碳素弹簧钢丝

淬火-回火弹簧钢丝

不锈弹簧钢丝

牌号/组别/型

F组、G组

FDSiCr

TDSiCr-A,VDSiCr

TDSiCrV.VDSiCrV

12Cr18Ni9,06Cr19Ni10

07Cr17Ni7Al

使用状态

静负荷

动负荷

动负荷

静载荷

动负荷

动负荷

静/动负荷

GB/T39519—2020

试验切应力

抗拉强度R选取材料标准下限值,当材料直径d小于1mm的弹簧·试验切应力为表列值的90%6对于沉淀不锈钢试验切应力应按时效处理后的R值计算6.1.2材料质量

弹簧材料的质量应符合相应材料标准的有关规定,必须备有制造商的质量证明书,并经复检合格后方可使用。

6.2端部结构

弹簧的端部结构型式一般选用GB/T23935一2009的YI型;当材料直径低于0.5mm时,也可选用GB/T23935—2009的YII型。

6.3热处理

弹簧成型后须进行低温退火处理或沉淀硬化处理,其硬度不予考核。6.4尺寸

6.4.1弹簧外径或弹簧内径

弹簧外径或弹簧内径的允许偏差按土0.015D(D为弹簧中径),最小值土0.15mm。6.4.2

自由长度

自由长度的允许偏差见表3。当图样要求测量两点或两点以上指定长度下的负荷时,自由长度作为参考。弹簧有特殊要求时,自由长度偏差可以单向选取,其公差值应符合表3的规定或与顾客协商。rKaeerKAca-

GB/T39519—2020

6.4.3总圈数

20自由长度H。

5080±0.01H。

单位为毫米

最小值

弹簧的总圈数一般不作考核。需要考核时,同批总圈数的允许偏差见表4。弹总圈数与有效圈数之差为支承圈,支承圈不少于2圈表4

总圈数n

10端面磨削

允许偏差

单位为圈

支承圈的端面磨削部分应不少于端圈周长的3/4圈。不应有影响使用的毛刺及锐边,端头厚度不小于材料直径的1/8。磨削面的表面粗糙度Ra值应小于或等于12.5um。当材料直径小于或等于0.5mm或旋绕比大于10时,允许端面不磨削。6.4.5端圈间隙

支承圈的端头与邻圈应贴合。当不能贴合时,其间隙允许偏差见表5规定。表5

3≤C≤8

注:弹簧端圈间隙有特殊要求时,可由供需双方商定。6.4.6倒角

需要时弹簧可内(或外)倒角,但应在图样上注明。irKaeerkAca

旋绕比C

8C≤16

单位为毫米

6.4.7垂直度

GB/T39519—2020

在自由状态下,弹簧的垂直度要求见表6。有松弛和端变要求时,一般按2级精度或与顾客协商,表6

高径比6

6.4.8屈曲或直线度

1级精度

≤0.017H。

2级精度

0.025H。

单位为毫米

垂直度和屈曲一般不同时考核。弹簧的屈曲一般不作考核。与顾客协商后可对高径比大于等于5的情况下考核无负荷状态下的届曲,其值小于或等于0.15H。。6.4.9压并长度

弹簧的压并长度原则上不作考核。当弹簧要考核压并长度时,必须在图样上注明。对端面磨削3/4圈的弹簧,当需要考核压并长度时,按公式(1)计算H≤nidmax

-对端面不磨削的弹簧,当需要考核压并高度时,按公式(2)计算Hg≤(n+1.5)dmmx

式中:

压并长度,单位为毫米(mm);总圈数,单位为圈;

材料最大直径(材料直径十极限偏差的最大值),单位为毫米(mm)。6.4.10弹簧最小允许试验长度

为满足弹簧的有效变形量,必须规定最大负荷所对应的长度,即最小允许试验长度,其理论计算公式见公式(3):

H=H十S

式中:

最小允许试验长度,单位为毫米(mm);总余隙量,单位为毫米(mm);压并长度,单位为毫米(mm)。总余隙量

总余量的计算公式,见公式(4)和公式(5)。a)

静负荷条件下:

S.=(0.0015

动负荷条件下:

rKaeerKAca-

.(3)

.............( 4 )

GB/T39519—2020

式中:

S,=1.5(0.0015

总余隙量,单位为毫米(mm);弹簧中径,单位为毫米(mm);材料直径,单位为毫米(mm);有效圈数,单位为圈。

弹簧特性及允许偏差

弹簧特性

当弹簧特性有要求时,在弹簧制造时宜按表7推荐的可调整参数进行调整。表7

乙、丙类

规定要求

规定了两点指定长度或两点以上指定长度下的负荷要求

规定了弹簧刚度要求

6.5.2指定长度或变形量下的负荷可调整参数

自由长度、有效圈数、材料直径有效圈数、材料直径

当指定长度或指定变形量下的负荷时,应在最大负荷所对应下变形量的20%至100%之间选取6.5.3弹簧刚度

图样规定需要测量弹簧刚度时,应在最大负荷所对应下变形量的30%至80%之间选取。6.5.4弹簧负荷或刚度充许偏差

6.5.4.1弹簧负荷的允许偏差

弹簧负荷允许偏差按表8规定执行。特殊要求的弹簧,负荷允许偏差可以单向选取,其公差值应符合表8的规定或与顾客协商。

有效圈数n

弹簧刚度的允许偏差

土5%F

弹簧刚度的允许偏差按表9规定执行。6

rKaeerKAca-

±10%F

单位为牛

有效图数行

6.6永久变形

±4%F*

将弹簧压至最大负荷所对应的长度时,不应有永久变形。6.7松弛

当顾客有要求时,可进行松弛试验。试验条件和要求由供需双方协商。6.8蠕变

当顾客有要求时,可进行蠕变试验,试验条件和要求由供需双方协商。6.9

疲劳寿命

GB/T39519—2020

单位为牛每毫米

±10%F

对于动负荷弹簧,应进行疲劳寿命试验,疲劳寿命一般不得小于100方次。在确定弹簧疲劳寿命时,应考虑弹簧的设计应力和疲劳安全系数等,设计应力和疲劳安全系数的计算方法参照GB/T23935—2009的规定,由供需双方协商。6.10

表面缺陷

弹簧表面不得有肉眼可见的有害缺陷。6.11清洁度

弹簧应进行清洗,其清洁度限值按供需双方协商。6.12

表面处理

表面处理应在弹簧图样中注明,表面处理的介质、方法应符合相应的环境保护法规。应尽量避免采用可能导致氢脆的表面处理。对于有无限疲劳寿命要求的弹簧,在满足防腐性能条件下,优先采用涂防锈油处理。

6.13工艺要求

6.13.1喷丸处理

对材料直径大于1.0mm的弹簧应经喷丸处理。喷丸的表面覆盖率由供需双方协商;当顾客要求喷丸残余应力测定时,由供需双方协商。6.13.2立定处理

根据弹簧永久变形要求,在加工制造过程中应采用立定处理,立定处理的位置及方式由供方根据弹簧设计要求及工艺条件确定。

rKaeerKAca-

GB/T39519—2020

6.14其他

可根据产品及顾客特殊要求,采用其他工艺以满足更高强度及疲劳寿命的要求7试验方法

弹簧外径/弹簧内径

用分度值高于或等于0.02mm的游标卡尺或专用量具测量弹簧的外径或内径。图样上标明外径或中径的测量外径,以外径最大值为准;图样上标明内径的测内径,以内径最小值为准。7.1.2自由长度

用分度值高于或等于0.02mm的游标卡尺或专用量具测量弹簧的最高点。当存在弹簧自重影响时应水平放置测量。

7.1.3总圈数

弹簧总圈数采用目视检查。

7.1.4端面磨削

弹簧端面经磨削后的粗糙度按GB/T10610规定的目视或比较两种方法检验。7.1.5端圈间隙

弹簧端圈间隙用2级精度的塞尺测量。注:端圈间隙指弹簧端贴合面的间隙。7.1.6倒角

用专用检具检测,也可用投影仪、影像仪检测。7.1.7垂直度

按图1所示方法,用2级精度平板、2级精度宽座直角尺和专用量具测量。在无负荷状态下,将弹簧旋转一周后检查另一端(端头至1/2圈处考核相邻的第二圈)测量外圆素线与宽座直角尺之间的最大间隙el,即为垂直度。

说明:

1——弹簧;

宽座直角尺;

3—平板;

垂直度,单位为毫米(mm)。

rKaeerKAca-

7.1.8屈曲

GB/T39519—2020

将弹簧水平放置在2级精度平板上旋转一周,按图2所示方法,用塞尺测量弹簧外圆素线与平板之间的最大偏差值e3。

说明:

1—弹簧:

2——平板:

ea—届曲/直线度,单位为毫米(mm)。图2

7.1.9压并长度

检测压并长度时,施加1.2倍至1.5倍理论压并负荷,在不低于1级精度试验机上测量,施加负荷的方法可由供需双方协商

7.2永久变形

在环境温度下,将弹簧用最大负荷压缩三次,测量第二次和第三次压缩后的自由长度变化值。当变化值小于或等于0.05mm时,则视为无永久变形。7.3弹簧特性

7.3.1概述

弹簧特性的测量在精度不低于1级精度的弹簧试验机上进行,按图样规定测量负荷或刚度。弹簧特性的测定是将弹簧预压至最大负荷下一次后进行7.3.2指定长度下的负荷

将弹簧压缩至指定长度,从弹簧试验机上读出所测定的负荷。7.3.3指定变形量下的负荷

将弹簧预压缩一个微小的位移量,该位移量的大小应由供需双方商定,弹簧试验机负荷和位移调整零位。以该零点为基准,压缩指定变形量,从弹簧试验机上读出所测定的负荷7.3.4刚度

将弹簧分别压缩至两个指定的长度或将弹簧分别压缩指定的变形量,从弹簧试验机上分别读出所KaeerKAca-

GB/T39519—2020

测定的负荷后按公式(6)计算。式中:

Hi、H,

4松弛试验

刚度,单位为牛每毫米(N/mm);负荷,单位为牛(N);

指定长度,单位为毫米(mm);指定变形量,单位为毫米(mm)。或

·(6)

将弹簧压缩至指定长度,在室温条件下保持一定时间:或当需方有要求时,可在加温条件下保持一定时间,测试试验前后弹簧负荷的变化量。其负荷损失率见公式(7)。F-F

式中:

负荷损失率,%;

F—试验前负荷,单位为牛顿(N);F——试验后负荷,单位为牛顿(N)。7.5螺变试验

(7))

将弹簧压缩至指定负荷所对应的长度,在室温条件下保持一定时间;或当需方有要求时,弹簧可加温条件下保持一定时间,测试试验前后弹簧自由长度的变化量,其测量方法由供需双方商定。自由长度损失率见公式(8)。

式中:

自由长度损失率,%;

H。——试验前负荷,单位为牛顿(N);H。—试验后负荷,单位为牛顿(N)。7.6疲劳试验

H。-H。

弹簧的疲劳试验方法按GB/T16947的规定执行。7.7

表面缺陷

采用目测或用5倍放大镜目视检查。对于动负荷弹簧与顾客协商可选择采用无损检测方法。7.8清洁度

弹簧清洁度按JB/T7858的规定检验。喷丸

弹簧的喷丸检验按JB/T10802的规定执行。10

rKaeerKAca-

·(8)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39519—2020

高应力液压件圆柱螺旋压缩弹簧技术条件

Hydranlic cylindrically helical compression spring with high working stress-Technical specifications

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国弹簧标准化技术委员会(SAC/TC235)提出并归口。GB/T39519—2020

本标准起草单位:杭州弹簧有限公司、中机生产力促进中心、杭州富春弹簧有限公司、华纬科技股份有限公司、常州伟琪弹簧科技有限公司本标准主要起草人:姜晓炜、余方、陆培根、姜国焱、方舟、贾镇、戚理平。1

rrKaeerkAca-

1范围

高应力液压件圆柱螺旋压缩弹簧技术条件

GB/T39519—2020

本标准规定了高应力液压元件用圆截面等节距圆柱螺旋压缩弹簧的技术要求,试验方法、检验规则、包装、合格证、标志、运输、贮存。本标准适用于弹簧材料直径小于或等于10mm高应力液压元件用圆柱螺旋压缩弹簧(以下简称高应力弹簧)。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1805弹簧术语

冷拉碳素弹簧钢丝

GB/T4357

GB/T10610

GB/T16947

GB/T18983

产品几何技术规范(GPS)表面结构轮廓法

评定表面结构的规则和方法

螺旋弹簧疲劳试验规范

淬火-回火弹簧钢丝

GB/T23935—2009圆柱螺旋弹簧设计计算GB/T24588

JB/T7858

JB/T7944

JB/T10802

YB/T 5311

术语和定义

不锈弹簧钢丝

液压元件清洁度评定方法及液压件清洁度指标圆柱螺旋弹簧抽样检查

弹簧喷丸强化技术规范

重要用途碳素弹簧钢丝

GB/T1805界定的以及下列术语和定义适用于本文件。3.1

high stress spring

高应力弹簧

最大工作负荷对应的应力大于所选材料试验切应力的弹簧。注:高应力弹簧示意图,参见附录A。3.2

最大负荷

maximumload

施加于弹簧的最大力

总余隙量

totalamountof clearance

弹簧长度在最大负荷时,有效圈数之间的最小间距之和。KaeerKAca-

GB/T39519—2020

4符号

GB/T23935一2009界定的以及下列符号适用于本文件。e3:届曲/直线度

Fn:最大负荷

F:试验负荷

H,:最小允许试验长度

S.:总余隙量

es:自由长度损失率

5典型弹簧分类及负荷特性结构

典型弹簧分类及负荷特性结构工况见表1。表1

负荷特性/工况类型

工作负荷F,至F2,

Fi为零。免费标准下载网bzxz

负荷性质属动负荷

有限疲劳寿命

工作负荷经常在

Fi至小于F的

某一值,F,为可

能出现的最大负

荷,负荷性质属静

负荷类

工作负荷不是F,

便是F,均为

定值。

负荷性质属动负

荷无限疲劳寿

工作负荷在大于F1

小于F.之间,F1s为

安装负荷。要求弹

簧特性线性度好。

负荷性质属动负荷

注:F,≤F.,F,>F.。

类(包括有限疲劳寿

命和无限疲劳寿命)

已知条件

rKaeerKAca-

结构举例

“汕尔

应用场合

用于阀芯为锥

形的调压弹簧

用于阀芯为圆

柱形的调压

用于先导型压

力阀的主阅复

位弹簧、调速弹

簧和单向阀弹

用于换向阀和

柱塞泵的柱塞

复位弹簧等

比例换向阀、限

6技术要求

6.1材料

6.1.1常用材料

高应力弹簧常用材料见表2。若所需用其他材料时,应由供需双方商定。表2

标准号

GB/T4357

YB/T5311

GB/T18983

GB/T24588

材料名称

冷拉碳素弹簧钢丝

重要用途碳素弹簧钢丝

淬火-回火弹簧钢丝

不锈弹簧钢丝

牌号/组别/型

F组、G组

FDSiCr

TDSiCr-A,VDSiCr

TDSiCrV.VDSiCrV

12Cr18Ni9,06Cr19Ni10

07Cr17Ni7Al

使用状态

静负荷

动负荷

动负荷

静载荷

动负荷

动负荷

静/动负荷

GB/T39519—2020

试验切应力

抗拉强度R选取材料标准下限值,当材料直径d小于1mm的弹簧·试验切应力为表列值的90%6对于沉淀不锈钢试验切应力应按时效处理后的R值计算6.1.2材料质量

弹簧材料的质量应符合相应材料标准的有关规定,必须备有制造商的质量证明书,并经复检合格后方可使用。

6.2端部结构

弹簧的端部结构型式一般选用GB/T23935一2009的YI型;当材料直径低于0.5mm时,也可选用GB/T23935—2009的YII型。

6.3热处理

弹簧成型后须进行低温退火处理或沉淀硬化处理,其硬度不予考核。6.4尺寸

6.4.1弹簧外径或弹簧内径

弹簧外径或弹簧内径的允许偏差按土0.015D(D为弹簧中径),最小值土0.15mm。6.4.2

自由长度

自由长度的允许偏差见表3。当图样要求测量两点或两点以上指定长度下的负荷时,自由长度作为参考。弹簧有特殊要求时,自由长度偏差可以单向选取,其公差值应符合表3的规定或与顾客协商。rKaeerKAca-

GB/T39519—2020

6.4.3总圈数

20

50

单位为毫米

最小值

弹簧的总圈数一般不作考核。需要考核时,同批总圈数的允许偏差见表4。弹总圈数与有效圈数之差为支承圈,支承圈不少于2圈表4

总圈数n

10

允许偏差

单位为圈

支承圈的端面磨削部分应不少于端圈周长的3/4圈。不应有影响使用的毛刺及锐边,端头厚度不小于材料直径的1/8。磨削面的表面粗糙度Ra值应小于或等于12.5um。当材料直径小于或等于0.5mm或旋绕比大于10时,允许端面不磨削。6.4.5端圈间隙

支承圈的端头与邻圈应贴合。当不能贴合时,其间隙允许偏差见表5规定。表5

3≤C≤8

注:弹簧端圈间隙有特殊要求时,可由供需双方商定。6.4.6倒角

需要时弹簧可内(或外)倒角,但应在图样上注明。irKaeerkAca

旋绕比C

8C≤16

单位为毫米

6.4.7垂直度

GB/T39519—2020

在自由状态下,弹簧的垂直度要求见表6。有松弛和端变要求时,一般按2级精度或与顾客协商,表6

高径比6

6.4.8屈曲或直线度

1级精度

≤0.017H。

2级精度

0.025H。

单位为毫米

垂直度和屈曲一般不同时考核。弹簧的屈曲一般不作考核。与顾客协商后可对高径比大于等于5的情况下考核无负荷状态下的届曲,其值小于或等于0.15H。。6.4.9压并长度

弹簧的压并长度原则上不作考核。当弹簧要考核压并长度时,必须在图样上注明。对端面磨削3/4圈的弹簧,当需要考核压并长度时,按公式(1)计算H≤nidmax

-对端面不磨削的弹簧,当需要考核压并高度时,按公式(2)计算Hg≤(n+1.5)dmmx

式中:

压并长度,单位为毫米(mm);总圈数,单位为圈;

材料最大直径(材料直径十极限偏差的最大值),单位为毫米(mm)。6.4.10弹簧最小允许试验长度

为满足弹簧的有效变形量,必须规定最大负荷所对应的长度,即最小允许试验长度,其理论计算公式见公式(3):

H=H十S

式中:

最小允许试验长度,单位为毫米(mm);总余隙量,单位为毫米(mm);压并长度,单位为毫米(mm)。总余隙量

总余量的计算公式,见公式(4)和公式(5)。a)

静负荷条件下:

S.=(0.0015

动负荷条件下:

rKaeerKAca-

.(3)

.............( 4 )

GB/T39519—2020

式中:

S,=1.5(0.0015

总余隙量,单位为毫米(mm);弹簧中径,单位为毫米(mm);材料直径,单位为毫米(mm);有效圈数,单位为圈。

弹簧特性及允许偏差

弹簧特性

当弹簧特性有要求时,在弹簧制造时宜按表7推荐的可调整参数进行调整。表7

乙、丙类

规定要求

规定了两点指定长度或两点以上指定长度下的负荷要求

规定了弹簧刚度要求

6.5.2指定长度或变形量下的负荷可调整参数

自由长度、有效圈数、材料直径有效圈数、材料直径

当指定长度或指定变形量下的负荷时,应在最大负荷所对应下变形量的20%至100%之间选取6.5.3弹簧刚度

图样规定需要测量弹簧刚度时,应在最大负荷所对应下变形量的30%至80%之间选取。6.5.4弹簧负荷或刚度充许偏差

6.5.4.1弹簧负荷的允许偏差

弹簧负荷允许偏差按表8规定执行。特殊要求的弹簧,负荷允许偏差可以单向选取,其公差值应符合表8的规定或与顾客协商。

有效圈数n

弹簧刚度的允许偏差

土5%F

弹簧刚度的允许偏差按表9规定执行。6

rKaeerKAca-

±10%F

单位为牛

有效图数行

6.6永久变形

±4%F*

将弹簧压至最大负荷所对应的长度时,不应有永久变形。6.7松弛

当顾客有要求时,可进行松弛试验。试验条件和要求由供需双方协商。6.8蠕变

当顾客有要求时,可进行蠕变试验,试验条件和要求由供需双方协商。6.9

疲劳寿命

GB/T39519—2020

单位为牛每毫米

±10%F

对于动负荷弹簧,应进行疲劳寿命试验,疲劳寿命一般不得小于100方次。在确定弹簧疲劳寿命时,应考虑弹簧的设计应力和疲劳安全系数等,设计应力和疲劳安全系数的计算方法参照GB/T23935—2009的规定,由供需双方协商。6.10

表面缺陷

弹簧表面不得有肉眼可见的有害缺陷。6.11清洁度

弹簧应进行清洗,其清洁度限值按供需双方协商。6.12

表面处理

表面处理应在弹簧图样中注明,表面处理的介质、方法应符合相应的环境保护法规。应尽量避免采用可能导致氢脆的表面处理。对于有无限疲劳寿命要求的弹簧,在满足防腐性能条件下,优先采用涂防锈油处理。

6.13工艺要求

6.13.1喷丸处理

对材料直径大于1.0mm的弹簧应经喷丸处理。喷丸的表面覆盖率由供需双方协商;当顾客要求喷丸残余应力测定时,由供需双方协商。6.13.2立定处理

根据弹簧永久变形要求,在加工制造过程中应采用立定处理,立定处理的位置及方式由供方根据弹簧设计要求及工艺条件确定。

rKaeerKAca-

GB/T39519—2020

6.14其他

可根据产品及顾客特殊要求,采用其他工艺以满足更高强度及疲劳寿命的要求7试验方法

弹簧外径/弹簧内径

用分度值高于或等于0.02mm的游标卡尺或专用量具测量弹簧的外径或内径。图样上标明外径或中径的测量外径,以外径最大值为准;图样上标明内径的测内径,以内径最小值为准。7.1.2自由长度

用分度值高于或等于0.02mm的游标卡尺或专用量具测量弹簧的最高点。当存在弹簧自重影响时应水平放置测量。

7.1.3总圈数

弹簧总圈数采用目视检查。

7.1.4端面磨削

弹簧端面经磨削后的粗糙度按GB/T10610规定的目视或比较两种方法检验。7.1.5端圈间隙

弹簧端圈间隙用2级精度的塞尺测量。注:端圈间隙指弹簧端贴合面的间隙。7.1.6倒角

用专用检具检测,也可用投影仪、影像仪检测。7.1.7垂直度

按图1所示方法,用2级精度平板、2级精度宽座直角尺和专用量具测量。在无负荷状态下,将弹簧旋转一周后检查另一端(端头至1/2圈处考核相邻的第二圈)测量外圆素线与宽座直角尺之间的最大间隙el,即为垂直度。

说明:

1——弹簧;

宽座直角尺;

3—平板;

垂直度,单位为毫米(mm)。

rKaeerKAca-

7.1.8屈曲

GB/T39519—2020

将弹簧水平放置在2级精度平板上旋转一周,按图2所示方法,用塞尺测量弹簧外圆素线与平板之间的最大偏差值e3。

说明:

1—弹簧:

2——平板:

ea—届曲/直线度,单位为毫米(mm)。图2

7.1.9压并长度

检测压并长度时,施加1.2倍至1.5倍理论压并负荷,在不低于1级精度试验机上测量,施加负荷的方法可由供需双方协商

7.2永久变形

在环境温度下,将弹簧用最大负荷压缩三次,测量第二次和第三次压缩后的自由长度变化值。当变化值小于或等于0.05mm时,则视为无永久变形。7.3弹簧特性

7.3.1概述

弹簧特性的测量在精度不低于1级精度的弹簧试验机上进行,按图样规定测量负荷或刚度。弹簧特性的测定是将弹簧预压至最大负荷下一次后进行7.3.2指定长度下的负荷

将弹簧压缩至指定长度,从弹簧试验机上读出所测定的负荷。7.3.3指定变形量下的负荷

将弹簧预压缩一个微小的位移量,该位移量的大小应由供需双方商定,弹簧试验机负荷和位移调整零位。以该零点为基准,压缩指定变形量,从弹簧试验机上读出所测定的负荷7.3.4刚度

将弹簧分别压缩至两个指定的长度或将弹簧分别压缩指定的变形量,从弹簧试验机上分别读出所KaeerKAca-

GB/T39519—2020

测定的负荷后按公式(6)计算。式中:

Hi、H,

4松弛试验

刚度,单位为牛每毫米(N/mm);负荷,单位为牛(N);

指定长度,单位为毫米(mm);指定变形量,单位为毫米(mm)。或

·(6)

将弹簧压缩至指定长度,在室温条件下保持一定时间:或当需方有要求时,可在加温条件下保持一定时间,测试试验前后弹簧负荷的变化量。其负荷损失率见公式(7)。F-F

式中:

负荷损失率,%;

F—试验前负荷,单位为牛顿(N);F——试验后负荷,单位为牛顿(N)。7.5螺变试验

(7))

将弹簧压缩至指定负荷所对应的长度,在室温条件下保持一定时间;或当需方有要求时,弹簧可加温条件下保持一定时间,测试试验前后弹簧自由长度的变化量,其测量方法由供需双方商定。自由长度损失率见公式(8)。

式中:

自由长度损失率,%;

H。——试验前负荷,单位为牛顿(N);H。—试验后负荷,单位为牛顿(N)。7.6疲劳试验

H。-H。

弹簧的疲劳试验方法按GB/T16947的规定执行。7.7

表面缺陷

采用目测或用5倍放大镜目视检查。对于动负荷弹簧与顾客协商可选择采用无损检测方法。7.8清洁度

弹簧清洁度按JB/T7858的规定检验。喷丸

弹簧的喷丸检验按JB/T10802的规定执行。10

rKaeerKAca-

·(8)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。