GB/T 23264-2020

基本信息

标准号: GB/T 23264-2020

中文名称:电动自行车用制动衬片总成

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:493484

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 23264-2020.Brake lining assembly for electric power assist bicycles.

1范围

GB/T 23264规定了电动自行车用制动衬片总成的术语和定义、分类、要求、试验方法、检验规则.标志、包装、运输和贮存。

GB/T 23264适用于电动自行车用制动衬片总成(以下简称衬片总成)。

2规范性引 用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 22309道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法

GB/T 23263制品中石棉含量测定方法

JB/T 7498涂附磨具砂纸

JC/T 1065定速式摩擦试验机

JC/T 2268制动摩 擦材料中铜及其它元素的测定方法

3术语和定义

下列术语和定义适用于本文件。

3.1

摩擦系数 cofficient of friction

摩擦力与加在试片上的法向力的比值。

3.2

磨损率 wear

衬片总成在规定的条件下体积磨损量与摩擦功的比值。

3..3

剪切强度 shear strength

使衬片总成中的制动衬片与背板完全剪断的力与衬片总成材料的受剪几何面积之比。

5.1外观质量

衬片总成不应有裂纹、起泡、缺边掉角、凹凸不平、翘曲扭曲、分层等影响使用的缺陷。

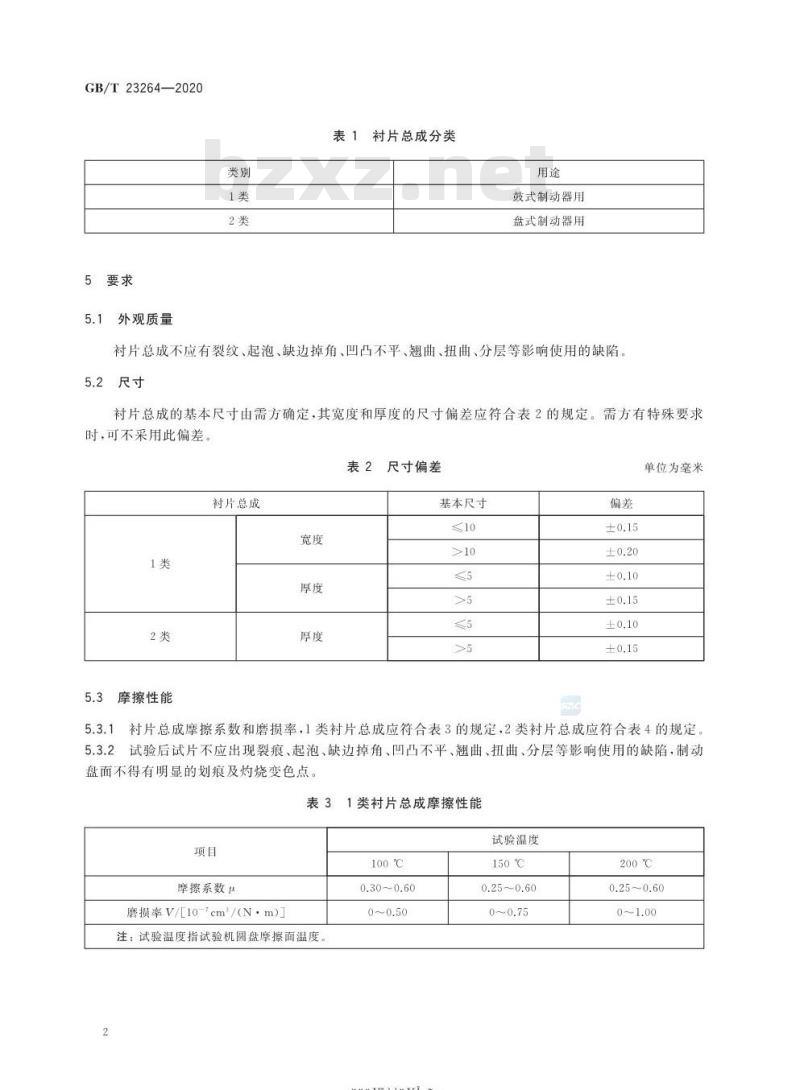

5.2尺寸

衬片总成的基本尺寸由需方确定,其宽度和厚度的尺寸偏差应符合表2的规定。需方有特殊要求时,可不采用此偏差。

5.3摩擦性能

5.3.1

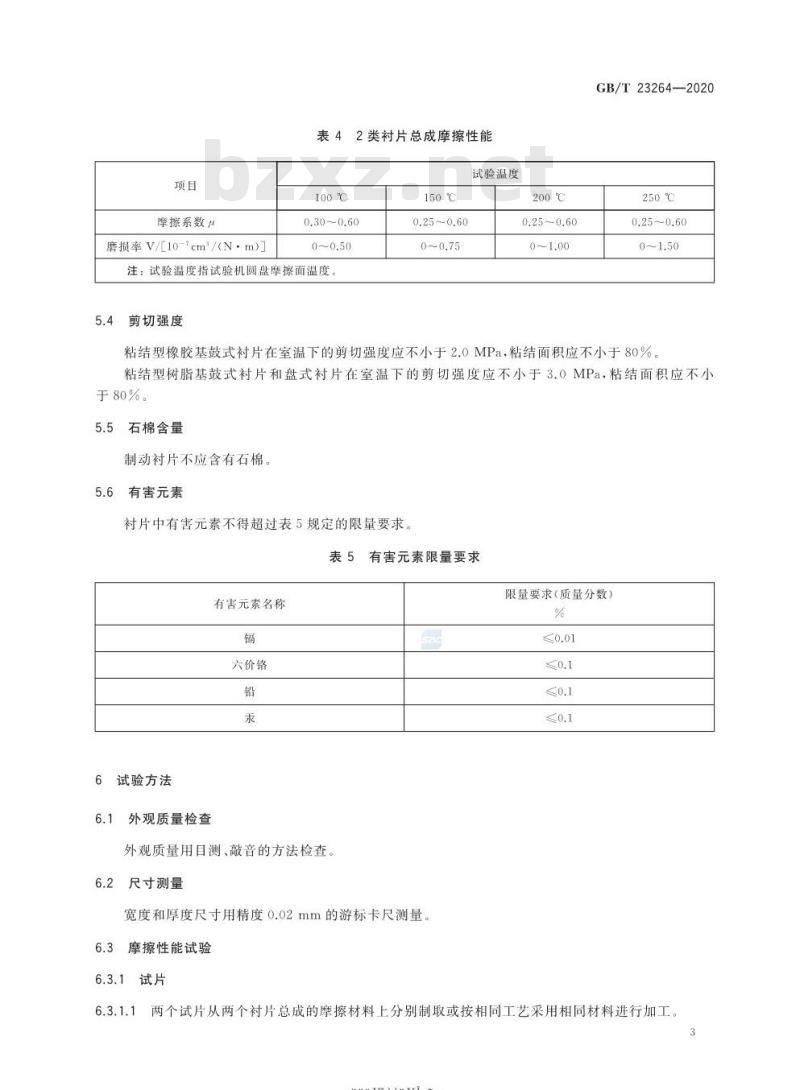

衬片总成摩擦系数和磨损率,1类衬片总成应符合表3的规定,2类衬片总成应符合表4的规定。

5.3.2试验后试片不应出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷,制动

盘面不得有明显的划痕及灼烧变色点。

1范围

GB/T 23264规定了电动自行车用制动衬片总成的术语和定义、分类、要求、试验方法、检验规则.标志、包装、运输和贮存。

GB/T 23264适用于电动自行车用制动衬片总成(以下简称衬片总成)。

2规范性引 用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 22309道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法

GB/T 23263制品中石棉含量测定方法

JB/T 7498涂附磨具砂纸

JC/T 1065定速式摩擦试验机

JC/T 2268制动摩 擦材料中铜及其它元素的测定方法

3术语和定义

下列术语和定义适用于本文件。

3.1

摩擦系数 cofficient of friction

摩擦力与加在试片上的法向力的比值。

3.2

磨损率 wear

衬片总成在规定的条件下体积磨损量与摩擦功的比值。

3..3

剪切强度 shear strength

使衬片总成中的制动衬片与背板完全剪断的力与衬片总成材料的受剪几何面积之比。

5.1外观质量

衬片总成不应有裂纹、起泡、缺边掉角、凹凸不平、翘曲扭曲、分层等影响使用的缺陷。

5.2尺寸

衬片总成的基本尺寸由需方确定,其宽度和厚度的尺寸偏差应符合表2的规定。需方有特殊要求时,可不采用此偏差。

5.3摩擦性能

5.3.1

衬片总成摩擦系数和磨损率,1类衬片总成应符合表3的规定,2类衬片总成应符合表4的规定。

5.3.2试验后试片不应出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷,制动

盘面不得有明显的划痕及灼烧变色点。

标准图片预览

标准内容

ICS43.040.40

中华人民共和国国家标准

GB/T23264—2020

代替GB/T23264—2009

电动自行车用制动衬片总成

Brake lining assembly for electric power assist bicycles2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T23264—2020

本标准代替GB/T23264—2009《电动自行车用制动衬片总成》,与GB/T23264—2009相比,除编辑性修改外主要技术变化如下:一增加了规范性引用文件GB/T23263和JC/T2268(见第2章);一将“盘式车闸用、鼓式车闸用”修改为“盘式制动器用、鼓式制动器用”(见表1.2009年版的表1);

修改了摩擦性能的试验要求(见5.3.2,2009年版的5.3.2);修改了相应产品剪切强度的要求(见5.4,2009年版的5.4);一增加了制动衬片不应含有石棉的要求及测定方法(见5.5和6.5);增加了制动衬片有害元素限量的要求及测定方法(见5.6和6.6);删除了“摩擦方向与衬片总成的摩擦方向相同”(见2009年版的6.3.3.3);修改了出厂检验项目(见7.1.1,2009年版的7.1);一增加了检验分类,出厂检验及型式检验(见7.1);一增加了衬片总成石棉含量的抽样数量及衬片总成有害元素的抽样数量(见表8);增加了衬片总成石棉含量的判定方法及衬片总成有害元素的判定方法(见7.2.3)。本标准由中国建筑材料联合会提出本标准由全国非金属矿产品及制品标准化技术委员会(SAC/TC406)归口。本标准起草单位:杭州宗兴科技有限公司、浙江万赛汽车零部件股份有限公司、重庆银角制动器有限公司、咸阳非金属矿研究设计院有限公司、日照中伟汽车配件有限公司、河北正大摩擦制动材料有限公司、河北星月制动元件有限公司、淄川区市场监督管理局、衡水众成摩擦材料有限公司、中国建材检验认证集团咸阳有限公司。

本标准主要起草人:王凯乐、韩屹丽、刘伟善、伍畅、张启、王彦钧、邵岳松、傅文锋、孙宝旗、申坤瑞、李涛、王建、李攀飞。

本标准所代替标准的历次版本发布情况为:GB/T23264—2009。

rrKaerkAca-

1范围

电动自行车用制动衬片总成

GB/T23264—2020

本标准规定了电动自行车用制动衬片总成的术语和定义、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于电动自行车用制动衬片总成(以下简称衬片总成)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T22309

GB/T23263

道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法制品中石棉含量测定方法

涂附磨具砂纸

JB/T7498

JC/T1065

JC/T2268

术语和定义

定速式摩擦试验机

制动摩擦材料中铜及其它元素的测定方法下列术语和定义适用于本文件。3.1

摩擦系数

coefficientoffriction

摩擦力与加在试片上的法向力的比值。3.2

磨损率

衬片总成在规定的条件下体积磨损量与摩擦功的比值3.3

剪切强度

shear strength

使衬片总成中的制动衬片与背板完全剪断的力与衬片总成材料的受剪几何面积之比。分类

衬片总成按用途分为两类,见表1。rKaeerKAca-

GB/T23264—2020

5要求

外观质量

表1衬片总成分类

鼓式制动器用

盘式制动器用

衬片总成不应有裂纹、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷尺寸

衬片总成的基本尺寸由需方确定,其宽度和厚度的尺寸偏差应符合表2的规定。需方有特殊要求时,可不采用此偏差。

表2尺寸偏差

衬片总成

摩擦性能

基本尺寸

单位为毫米

衬片总成摩擦系数和磨损率,1类衬片总成应符合表3的规定,2类衬片总成应符合表4的规定5.3.1

5.3.2试验后试片不应出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷,制动盘面不得有明显的划痕及灼烧变色点。1类衬片总成摩擦性能

摩擦系数

磨损率V/[10-cm/(N·m)]

注:试验温度指试验机圆盘摩擦面温度2

100℃

0.30~0.60

rKaeerKAca-

试验温度

150℃

0.25~0.60

200℃

0.25~0.60

摩擦系数从

磨损率V/[10-cm2/(N?m)]

2类衬片总成摩擦性能

试验温度

100℃

注:试验温度指试验机圆盘摩擦面温度。5.4

剪切强度

150℃

200℃

GB/T23264—2020

250℃

粘结型橡胶基鼓式衬片在室温下的剪切强度应不小于2.0MPa,粘结面积应不小于80%。粘结型树脂基鼓式衬片和盘式衬片在室温下的剪切强度应不小于3.0MPa,粘结面积应不小于80%。

石棉含量

制动衬片不应含有石棉。

有害元素

衬片中有害元素不得超过表5规定的限量要求表5

有害元素限量要求

有害元素名称

六价铬

试验方法

外观质量检查

外观质量用目测、敲音的方法检查6.2

尺寸测量

宽度和厚度尺寸用精度0.02mm的游标卡尺测量6.3摩擦性能试验

6.3.1试片

限量要求(质量分数)

两个试片从两个衬片总成的摩擦材料上分别制取或按相同工艺采用相同材料进行加工。-rKaeerKAca-

GB/T23264—2020

6.3.1.2试片尺寸为25mm×25mm,允许偏差为-0.2mm~0mm。6.3.1.3试片厚度为5mm~7mm,两个试片的厚度差在0.2mm以下。若制品厚度小于5mm,则按其原厚。

6.3.2设备仪器

6.3.2.1定速式摩擦试验机:其性能和精度应符合JC/T1065规定。千分尺:精度0.01mm。

6.3.3试验条件

6.3.3.1试验的压力(法向力)为0.98MPa。6.3.3.2试验机圆盘材质应符合JC/T1065规定。其表面应用JB/T7498中粒度为P240砂纸处理,使圆盘表面无明显划痕、锈蚀和凹坑等缺陷。6.3.4试验步骤

6.3.4.1将两个试片分别装人试验机的两个试片支撑臂内。6.3.4.2试片在100℃以下进行磨合,至接触面达95%以上。用精度0.01mm的千分尺测量试片厚度,每个试片测5个点,取其算术平均值。厚度测定应待试片冷却至室温后进行6.3.4.3在试验温度100℃时,测定圆盘旋转5000转期间的摩擦力。摩擦试验后按6.3.4.2测量试片的厚度。

6.3.4.4在各个试验温度150℃、200℃、250℃时,按6.3.4.3进行同样试验。1类衬片总成的最高试验温度为200℃2类衬片总成的最高试验温度为250℃。在各个温度试验期间,圆盘温度应在1500转以内升至规定的试验温度。圆盘温度的上升主要靠试片的摩擦热,当在1500转以内达不到规定的试验温度时,可用辅助加热装置,6.3.4.5在最高试验温度测定结束后,从最高试验温度起每降50℃时,测定圆盘1500转期间的摩擦力,一直测至100℃。温度从上一阶段下降至下一阶段时应在500转以内完成。6.3.4.6试验后目测试片是否出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷;圆盘摩擦面是否有明显的划痕及灼烧变色点。6.3.5计算

6.3.5.1各个试验温度的摩擦系数按公式(1)计算:f

式中:

—摩擦系数:

—后2500转的平均摩擦力,单位为牛顿(N);F—一加在试片上的法向力,单位为牛顿(N)。6.3.5.2各个试验温度的磨损率按公式(2)计算:1Adi-d

V=2元×元

式中:

磨损率,单位为立方厘米每牛顿米[cm/(N·m)];试片中心与圆盘旋转轴中心的距离,取值为0.15,单位为米(m);试验时圆盘的总转数,取值为5000;KaeerKAca-

.(2)

试片摩擦面的总面积,单位为平方厘米(cm):试验前试片的平均厚度,单位为厘米(cm):试验后试片的平均厚度,单位为厘米(cm):试验时总平均摩擦力,单位为牛顿(N)。6.4

剪切强度试验

剪切强度试验按GB/T22309进行。6.5

石棉含量测定

石棉含量的测定按GB/T23263进行。6.6有害元素测定

有害元素的测定按JC/T2268进行。7检验规则

7.1检验分类

出厂检验

出厂检验项目见表6。

表6检验项目

产品分类

出厂检验项目

外观、尺寸、摩擦性能

外观、尺寸、摩擦性能、剪切强度(粘结型)7.1.2型式检验

型式检验项目见表6。

有下列情况之一时应进行型式检验:产品长期停产后,恢复生产时;a

材料、工艺有较大变动,可能影响产品性能时;b)

出厂检验与上次型式检验有较大差异时;企业正常连续生产一年时;

新产品投产时。

组批原则和判定规则

组批原则

型式检验项目

GB/T23264—2020bzxZ.net

外观、尺寸、摩擦性能、剪切强度(粘结型)、石棉含量、有害元素

外观、尺寸、摩擦性能、剪切强度(粘结型)、石棉含量、有害元素

以同材质同规格的衬片总成的实际交货量为一批。当批量过大时,也可以分成若于小批5

-rKaeerkAca-

GB/T23264—2020

7.2.2外观和尺寸的判定

在一批衬片总成中采用随机抽样方法,按表7规定进行外观和尺寸的检查和判定。表7外观和尺寸抽样数量与判定规则批量

≤150

151~500

501~1200

1201~10000

>10000

样本大小

合格判定数

7.2.3摩擦性能、剪切强度、石棉含量和有害元素的检查判定7.2.3.1

单位为片

不合格判定数

摩擦性能、剪切强度(粘结型)、石棉含量和有害元素判定按表8规定随机抽样。摩擦性能每个样本均符合本标准要求,则判定该批产品摩擦性能合格。7.2.3.2

剪切强度(粘结型)所有样本的算术平均值符合本标准要求,则判定该批产品剪切强度合格石棉含量每个样本均不含石棉,则判定该批产品石棉含量合格。7.2.3.4

有害元素每个样本均符合有害元素限量要求,则判定该批产品有害元素合格。7.2.3.6

摩擦性能、剪切强度(粘结型)若有任何一项不合格,再加倍取样复验,复验结果均符合本标准要求,则仍判定该项目合格,如仍有一项不合格,则判定该批产品该项为不合格7.2.3.7

合格。

石棉含量检验项目和有害元素检验项目若有任何一项不合格,则判定该批产品该项为不表8

摩擦性能、剪切强度、石棉含量和有害元素抽样数量批量

≤10000

>10:000

7.2.4判定规则

摩擦性能

剪切强度(粘结型)

石棉含量

单位为片

有害元素

所有检验项目全部合格,则判定该批产品合格。若有任何一项不合格,则判定该批产品不合格。8标志、包装、运输和贮存

8.1标志

8.1.1衬片总成的非工作面上应有制造厂名和商标。8.1.2衬片总成包装箱(盒)的侧面应分别印有产品名称、型号规格、制造厂名、商标、地址、产品数量、指定摩擦系数、检验包装日期及本标准编号。8.2包装

8.2.1衬片总成应装人清洁干燥、坚固耐用的箱(盒)内。6

KaeerkAca-

GB/T23264—2020

每个包装箱(盒)内宜装入型号规格相同的衬片总成;当用户需要时,也可装入成套供应的衬片8.2.2

总成。

8.2.3每个包装箱(盒)内应附有产品合格证8.3

运输和贮存

在运输过程中不应使衬片总成受到损坏或被油、水沾污。衬片总成应贮存在通风干燥、地面平坦的室内。

rrkaerkAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23264—2020

代替GB/T23264—2009

电动自行车用制动衬片总成

Brake lining assembly for electric power assist bicycles2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T23264—2020

本标准代替GB/T23264—2009《电动自行车用制动衬片总成》,与GB/T23264—2009相比,除编辑性修改外主要技术变化如下:一增加了规范性引用文件GB/T23263和JC/T2268(见第2章);一将“盘式车闸用、鼓式车闸用”修改为“盘式制动器用、鼓式制动器用”(见表1.2009年版的表1);

修改了摩擦性能的试验要求(见5.3.2,2009年版的5.3.2);修改了相应产品剪切强度的要求(见5.4,2009年版的5.4);一增加了制动衬片不应含有石棉的要求及测定方法(见5.5和6.5);增加了制动衬片有害元素限量的要求及测定方法(见5.6和6.6);删除了“摩擦方向与衬片总成的摩擦方向相同”(见2009年版的6.3.3.3);修改了出厂检验项目(见7.1.1,2009年版的7.1);一增加了检验分类,出厂检验及型式检验(见7.1);一增加了衬片总成石棉含量的抽样数量及衬片总成有害元素的抽样数量(见表8);增加了衬片总成石棉含量的判定方法及衬片总成有害元素的判定方法(见7.2.3)。本标准由中国建筑材料联合会提出本标准由全国非金属矿产品及制品标准化技术委员会(SAC/TC406)归口。本标准起草单位:杭州宗兴科技有限公司、浙江万赛汽车零部件股份有限公司、重庆银角制动器有限公司、咸阳非金属矿研究设计院有限公司、日照中伟汽车配件有限公司、河北正大摩擦制动材料有限公司、河北星月制动元件有限公司、淄川区市场监督管理局、衡水众成摩擦材料有限公司、中国建材检验认证集团咸阳有限公司。

本标准主要起草人:王凯乐、韩屹丽、刘伟善、伍畅、张启、王彦钧、邵岳松、傅文锋、孙宝旗、申坤瑞、李涛、王建、李攀飞。

本标准所代替标准的历次版本发布情况为:GB/T23264—2009。

rrKaerkAca-

1范围

电动自行车用制动衬片总成

GB/T23264—2020

本标准规定了电动自行车用制动衬片总成的术语和定义、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于电动自行车用制动衬片总成(以下简称衬片总成)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T22309

GB/T23263

道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法制品中石棉含量测定方法

涂附磨具砂纸

JB/T7498

JC/T1065

JC/T2268

术语和定义

定速式摩擦试验机

制动摩擦材料中铜及其它元素的测定方法下列术语和定义适用于本文件。3.1

摩擦系数

coefficientoffriction

摩擦力与加在试片上的法向力的比值。3.2

磨损率

衬片总成在规定的条件下体积磨损量与摩擦功的比值3.3

剪切强度

shear strength

使衬片总成中的制动衬片与背板完全剪断的力与衬片总成材料的受剪几何面积之比。分类

衬片总成按用途分为两类,见表1。rKaeerKAca-

GB/T23264—2020

5要求

外观质量

表1衬片总成分类

鼓式制动器用

盘式制动器用

衬片总成不应有裂纹、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷尺寸

衬片总成的基本尺寸由需方确定,其宽度和厚度的尺寸偏差应符合表2的规定。需方有特殊要求时,可不采用此偏差。

表2尺寸偏差

衬片总成

摩擦性能

基本尺寸

单位为毫米

衬片总成摩擦系数和磨损率,1类衬片总成应符合表3的规定,2类衬片总成应符合表4的规定5.3.1

5.3.2试验后试片不应出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷,制动盘面不得有明显的划痕及灼烧变色点。1类衬片总成摩擦性能

摩擦系数

磨损率V/[10-cm/(N·m)]

注:试验温度指试验机圆盘摩擦面温度2

100℃

0.30~0.60

rKaeerKAca-

试验温度

150℃

0.25~0.60

200℃

0.25~0.60

摩擦系数从

磨损率V/[10-cm2/(N?m)]

2类衬片总成摩擦性能

试验温度

100℃

注:试验温度指试验机圆盘摩擦面温度。5.4

剪切强度

150℃

200℃

GB/T23264—2020

250℃

粘结型橡胶基鼓式衬片在室温下的剪切强度应不小于2.0MPa,粘结面积应不小于80%。粘结型树脂基鼓式衬片和盘式衬片在室温下的剪切强度应不小于3.0MPa,粘结面积应不小于80%。

石棉含量

制动衬片不应含有石棉。

有害元素

衬片中有害元素不得超过表5规定的限量要求表5

有害元素限量要求

有害元素名称

六价铬

试验方法

外观质量检查

外观质量用目测、敲音的方法检查6.2

尺寸测量

宽度和厚度尺寸用精度0.02mm的游标卡尺测量6.3摩擦性能试验

6.3.1试片

限量要求(质量分数)

两个试片从两个衬片总成的摩擦材料上分别制取或按相同工艺采用相同材料进行加工。-rKaeerKAca-

GB/T23264—2020

6.3.1.2试片尺寸为25mm×25mm,允许偏差为-0.2mm~0mm。6.3.1.3试片厚度为5mm~7mm,两个试片的厚度差在0.2mm以下。若制品厚度小于5mm,则按其原厚。

6.3.2设备仪器

6.3.2.1定速式摩擦试验机:其性能和精度应符合JC/T1065规定。千分尺:精度0.01mm。

6.3.3试验条件

6.3.3.1试验的压力(法向力)为0.98MPa。6.3.3.2试验机圆盘材质应符合JC/T1065规定。其表面应用JB/T7498中粒度为P240砂纸处理,使圆盘表面无明显划痕、锈蚀和凹坑等缺陷。6.3.4试验步骤

6.3.4.1将两个试片分别装人试验机的两个试片支撑臂内。6.3.4.2试片在100℃以下进行磨合,至接触面达95%以上。用精度0.01mm的千分尺测量试片厚度,每个试片测5个点,取其算术平均值。厚度测定应待试片冷却至室温后进行6.3.4.3在试验温度100℃时,测定圆盘旋转5000转期间的摩擦力。摩擦试验后按6.3.4.2测量试片的厚度。

6.3.4.4在各个试验温度150℃、200℃、250℃时,按6.3.4.3进行同样试验。1类衬片总成的最高试验温度为200℃2类衬片总成的最高试验温度为250℃。在各个温度试验期间,圆盘温度应在1500转以内升至规定的试验温度。圆盘温度的上升主要靠试片的摩擦热,当在1500转以内达不到规定的试验温度时,可用辅助加热装置,6.3.4.5在最高试验温度测定结束后,从最高试验温度起每降50℃时,测定圆盘1500转期间的摩擦力,一直测至100℃。温度从上一阶段下降至下一阶段时应在500转以内完成。6.3.4.6试验后目测试片是否出现裂痕、起泡、缺边掉角、凹凸不平、翘曲、扭曲、分层等影响使用的缺陷;圆盘摩擦面是否有明显的划痕及灼烧变色点。6.3.5计算

6.3.5.1各个试验温度的摩擦系数按公式(1)计算:f

式中:

—摩擦系数:

—后2500转的平均摩擦力,单位为牛顿(N);F—一加在试片上的法向力,单位为牛顿(N)。6.3.5.2各个试验温度的磨损率按公式(2)计算:1Adi-d

V=2元×元

式中:

磨损率,单位为立方厘米每牛顿米[cm/(N·m)];试片中心与圆盘旋转轴中心的距离,取值为0.15,单位为米(m);试验时圆盘的总转数,取值为5000;KaeerKAca-

.(2)

试片摩擦面的总面积,单位为平方厘米(cm):试验前试片的平均厚度,单位为厘米(cm):试验后试片的平均厚度,单位为厘米(cm):试验时总平均摩擦力,单位为牛顿(N)。6.4

剪切强度试验

剪切强度试验按GB/T22309进行。6.5

石棉含量测定

石棉含量的测定按GB/T23263进行。6.6有害元素测定

有害元素的测定按JC/T2268进行。7检验规则

7.1检验分类

出厂检验

出厂检验项目见表6。

表6检验项目

产品分类

出厂检验项目

外观、尺寸、摩擦性能

外观、尺寸、摩擦性能、剪切强度(粘结型)7.1.2型式检验

型式检验项目见表6。

有下列情况之一时应进行型式检验:产品长期停产后,恢复生产时;a

材料、工艺有较大变动,可能影响产品性能时;b)

出厂检验与上次型式检验有较大差异时;企业正常连续生产一年时;

新产品投产时。

组批原则和判定规则

组批原则

型式检验项目

GB/T23264—2020bzxZ.net

外观、尺寸、摩擦性能、剪切强度(粘结型)、石棉含量、有害元素

外观、尺寸、摩擦性能、剪切强度(粘结型)、石棉含量、有害元素

以同材质同规格的衬片总成的实际交货量为一批。当批量过大时,也可以分成若于小批5

-rKaeerkAca-

GB/T23264—2020

7.2.2外观和尺寸的判定

在一批衬片总成中采用随机抽样方法,按表7规定进行外观和尺寸的检查和判定。表7外观和尺寸抽样数量与判定规则批量

≤150

151~500

501~1200

1201~10000

>10000

样本大小

合格判定数

7.2.3摩擦性能、剪切强度、石棉含量和有害元素的检查判定7.2.3.1

单位为片

不合格判定数

摩擦性能、剪切强度(粘结型)、石棉含量和有害元素判定按表8规定随机抽样。摩擦性能每个样本均符合本标准要求,则判定该批产品摩擦性能合格。7.2.3.2

剪切强度(粘结型)所有样本的算术平均值符合本标准要求,则判定该批产品剪切强度合格石棉含量每个样本均不含石棉,则判定该批产品石棉含量合格。7.2.3.4

有害元素每个样本均符合有害元素限量要求,则判定该批产品有害元素合格。7.2.3.6

摩擦性能、剪切强度(粘结型)若有任何一项不合格,再加倍取样复验,复验结果均符合本标准要求,则仍判定该项目合格,如仍有一项不合格,则判定该批产品该项为不合格7.2.3.7

合格。

石棉含量检验项目和有害元素检验项目若有任何一项不合格,则判定该批产品该项为不表8

摩擦性能、剪切强度、石棉含量和有害元素抽样数量批量

≤10000

>10:000

7.2.4判定规则

摩擦性能

剪切强度(粘结型)

石棉含量

单位为片

有害元素

所有检验项目全部合格,则判定该批产品合格。若有任何一项不合格,则判定该批产品不合格。8标志、包装、运输和贮存

8.1标志

8.1.1衬片总成的非工作面上应有制造厂名和商标。8.1.2衬片总成包装箱(盒)的侧面应分别印有产品名称、型号规格、制造厂名、商标、地址、产品数量、指定摩擦系数、检验包装日期及本标准编号。8.2包装

8.2.1衬片总成应装人清洁干燥、坚固耐用的箱(盒)内。6

KaeerkAca-

GB/T23264—2020

每个包装箱(盒)内宜装入型号规格相同的衬片总成;当用户需要时,也可装入成套供应的衬片8.2.2

总成。

8.2.3每个包装箱(盒)内应附有产品合格证8.3

运输和贮存

在运输过程中不应使衬片总成受到损坏或被油、水沾污。衬片总成应贮存在通风干燥、地面平坦的室内。

rrkaerkAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。