GB/T 39330-2020

基本信息

标准号: GB/T 39330-2020

中文名称:钛合金铸件表面处理技术规范

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:575817

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39330-2020.Technical specification for surface treatment of titanium alloy castings.

1范围

GB/T 39330规定了钛及钛合金铸件表面的表面处理、质量检验、质量控制和技术安全。

GB/T 39330适用于石墨加工型、砂型、金属型和熔模精铸型生产的钛及钛合金铸件的表面处理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 337.1工业 硝酸浓 硝酸

GB/T 4698.15海绵钛 、钛及钛合金化学分析方法氢量的 测定

GB/T 5750.1生活饮用水标准检验方法总则

GB/T 6614钛及钛合金铸件

GB/T 7744工 业氢氟酸

3表面处理

3.1 喷砂

3.1.1一般性要求

3.1.1.1

用于干燥、喷砂或者其他过程处理的气体应脱水脱油。

3.1.1.2 喷砂过程和喷砂后铸件的处理操作,应佩戴干燥干净的手套。

3.1.2喷砂材 料

3.1.2.1采用二氧化硅(SiO2)、三氧化二铝(Al2O3 )或其他供需双方认可的砂料作为喷砂材料。

3.1.2.2二氧化硅(SiO2)和三氧化二铝(Al2O3)砂料的纯净度应≥95%,其中氧化亚铁(FeO)含量应≤0.3%,莫氏硬度≥7。根据铸件表面粗糙度来确定砂料颗粒尺寸,细颗粒40 μm~50 μm,粗颗粒150μm~400μm。在保证表面质量的情况下,可以选用其他颗粒尺寸。

3.1.2.3喷砂所用的砂料应避免油脂污染。喷吹过其他金属的砂料不能再用于处理钛合金材料,以免造成污染。

3.1.3喷砂参 数

铸件喷砂用的压缩空气或水流,压力应为0.1 MPa~1.0 MPa。根据铸件的结构及外形尺寸,喷嘴到铸件表面的距离,保持在20mm~400mm,喷射角度应控制在20°~70°。在满足喷射质量和操作安全的条件下,可以选用其他距离和角度。

1范围

GB/T 39330规定了钛及钛合金铸件表面的表面处理、质量检验、质量控制和技术安全。

GB/T 39330适用于石墨加工型、砂型、金属型和熔模精铸型生产的钛及钛合金铸件的表面处理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 337.1工业 硝酸浓 硝酸

GB/T 4698.15海绵钛 、钛及钛合金化学分析方法氢量的 测定

GB/T 5750.1生活饮用水标准检验方法总则

GB/T 6614钛及钛合金铸件

GB/T 7744工 业氢氟酸

3表面处理

3.1 喷砂

3.1.1一般性要求

3.1.1.1

用于干燥、喷砂或者其他过程处理的气体应脱水脱油。

3.1.1.2 喷砂过程和喷砂后铸件的处理操作,应佩戴干燥干净的手套。

3.1.2喷砂材 料

3.1.2.1采用二氧化硅(SiO2)、三氧化二铝(Al2O3 )或其他供需双方认可的砂料作为喷砂材料。

3.1.2.2二氧化硅(SiO2)和三氧化二铝(Al2O3)砂料的纯净度应≥95%,其中氧化亚铁(FeO)含量应≤0.3%,莫氏硬度≥7。根据铸件表面粗糙度来确定砂料颗粒尺寸,细颗粒40 μm~50 μm,粗颗粒150μm~400μm。在保证表面质量的情况下,可以选用其他颗粒尺寸。

3.1.2.3喷砂所用的砂料应避免油脂污染。喷吹过其他金属的砂料不能再用于处理钛合金材料,以免造成污染。

3.1.3喷砂参 数

铸件喷砂用的压缩空气或水流,压力应为0.1 MPa~1.0 MPa。根据铸件的结构及外形尺寸,喷嘴到铸件表面的距离,保持在20mm~400mm,喷射角度应控制在20°~70°。在满足喷射质量和操作安全的条件下,可以选用其他距离和角度。

标准图片预览

标准内容

ICS77.120.50

中华人民共和国国家标准

GB/T39330—2020

钛合金铸件表面处理技术规范

Technical specification for surface treatment of titanium alloy castings2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由全国铸造标准化技术委员会(SAC/TC54)提出并归口GB/T39330—2020

本标准起草单位:沈阳铸造研究所有限公司、上海航天精密机械研究所、贵州安吉航空精密铸造有限责任公司、长沙戴卡科技有限公司、中北大学、山西瑞格金属新材料有限公司、中国航发北京航空材料研究院。

本标准主要起草人:刘时兵、赵军、谢华生、冯港雯、冯新、冉兴、范李鹏、吴光鹏、王宝兵、龙兴权、李东宇、刘军、赵宇宏、侯华、闫国庆、马晓虎1

rrKaeerkAca-

1范围

钛合金铸件表面处理技术规范

GB/T39330—2020

本标准规定了钛及钛合金铸件表面的表面处理、质量检验、质量控制和技术安全。本标准适用于石墨加工型、砂型、金属型和熔模精铸型生产的钛及钛合金铸件的表面处理。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T337.1工业硝酸浓硝酸

GB/T4698.15海绵钛、钛及钛合金化学分析方法氢量的测定

GB/T5750.1生活饮用水标准检验方法总则GB/T6614钛及钛合金铸件

GB/T7744

工业氢氟酸

表面处理

3.1喷砂

3.1.1一般性要求

用于干燥、喷砂或者其他过程处理的气体应脱水脱油。3.1.1.2

喷砂过程和喷砂后铸件的处理操作,应佩戴干燥干净的手套。3.1.2喷砂材料

3.1.2.1采用二氧化硅(SiO2)、三氧化二铝(AlO,)或其他供需双方认可的砂料作为喷砂材料。二氧化硅(SiO,)和三氧化二铝(AlO)砂料的纯净度应95%,其中氧化亚铁(FeO)含量3.1.2.2

应≤0.3%,莫氏硬度7。根据铸件表面粗糙度来确定砂料颗粒尺寸,细颗粒40μm~50um,粗颗粒150μm~400μm。在保证表面质量的情况下,可以选用其他颗粒尺寸。3.1.2.3喷砂所用的砂料应避免油脂污染。喷吹过其他金属的砂料不能再用于处理钛合金材料,以免造成污染。

3.1.3喷砂参数

铸件喷砂用的压缩空气或水流,压力应为0.1MPa~1.0MPa。根据铸件的结构及外形尺寸,喷嘴到铸件表面的距离,保持在20mm~400mm,喷射角度应控制在20~70°。在满足喷射质量和操作安全的条件下,可以选用其他距离和角度3.1.4喷砂操作

3.1.4.1铸件喷砂前,应先清理表面异物,然后再喷砂。已渗透检查或加工后的铸件,应先碱洗或酸洗nKaeerKAca-

GB/T39330—2020

处理,然后再喷砂。

3.1.4.2铸件清洁后,应在12h内进行喷砂处理。根据实际需要确定喷砂时长,以达到均匀一致的表面粗糙度。

3.1.4.3铸件喷砂时,干喷砂操作应在专门的喷砂房或空间内操作。水喷砂应采用专门的液体喷砂装置。

3.1.4.4喷砂时,铸件应放置于固定的喷砂台面上,用工装或铸件自重固定,应保证铸件大部分处于可喷砂范围内。对于无法用工装固定的小型铸件,水喷砂时,充许戴专用手套手持3.1.4.5应根据铸件结构设计喷砂工艺,按照一定的路线完成喷砂操作,应避免局部区域过喷或欠喷。3.1.4.6具有一定厚度的铸件适用于喷砂,对厚度较薄(≤2mm)或刚度较差的铸件,喷砂时,可采用与铸件单面形状相吻合的支承工装来支承。3.1.4.7铸件局部喷砂时,应对其他区域进行保护处理。3.1.4.8

喷砂后,可用清水或非卤素溶剂清洗,再采用压缩空气进行清洁。3.2酸洗

原材料及工艺装备

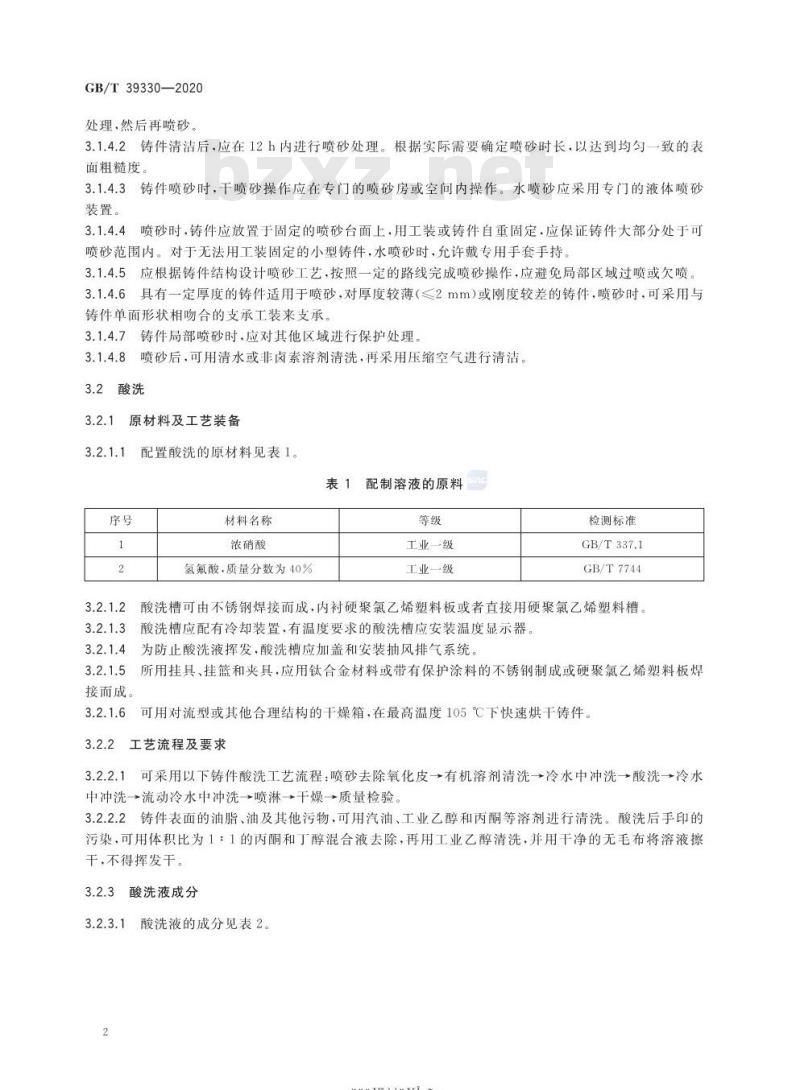

配置酸洗的原材料见表1。

表1配制溶液的原料

材料名称

浓硝酸

氢氟酸,质量分数为40%

工业一级

工业一级

检测标准

GB/T337.1

GB/T7744

酸洗槽可由不锈钢焊接而成,内衬硬聚氯乙烯塑料板或者直接用硬聚氯乙烯塑料槽。3.2.1.3

酸洗槽应配有冷却装置,有温度要求的酸洗槽应安装温度显示器。3.2.1.4

为防止酸洗液挥发,酸洗槽应加盖和安装抽风排气系统3.2.1.5

所用挂具、挂篮和夹具,应用钛合金材料或带有保护涂料的不锈钢制成或硬聚氯乙烯塑料板焊接而成。

可用对流型或其他合理结构的干燥箱,在最高温度105℃下快速烘干铸件。3.2.1.6

3.2.2工艺流程及要求

3.2.2.1可采用以下铸件酸洗工艺流程:喷砂去除氧化皮→有机溶剂清洗→冷水中冲洗→酸洗→冷水中冲洗→流动冷水中冲洗→喷淋→干燥→质量检验。3.2.2.2铸件表面的油脂、油及其他污物,可用汽油、工业乙醇和丙酮等溶剂进行清洗。酸洗后手印的污染,可用体积比为1:1的丙酮和丁醇混合液去除,再用工业乙醇清洗,并用干净的无毛布将溶液擦干,不得挥发干。

3.2.3酸洗液成分

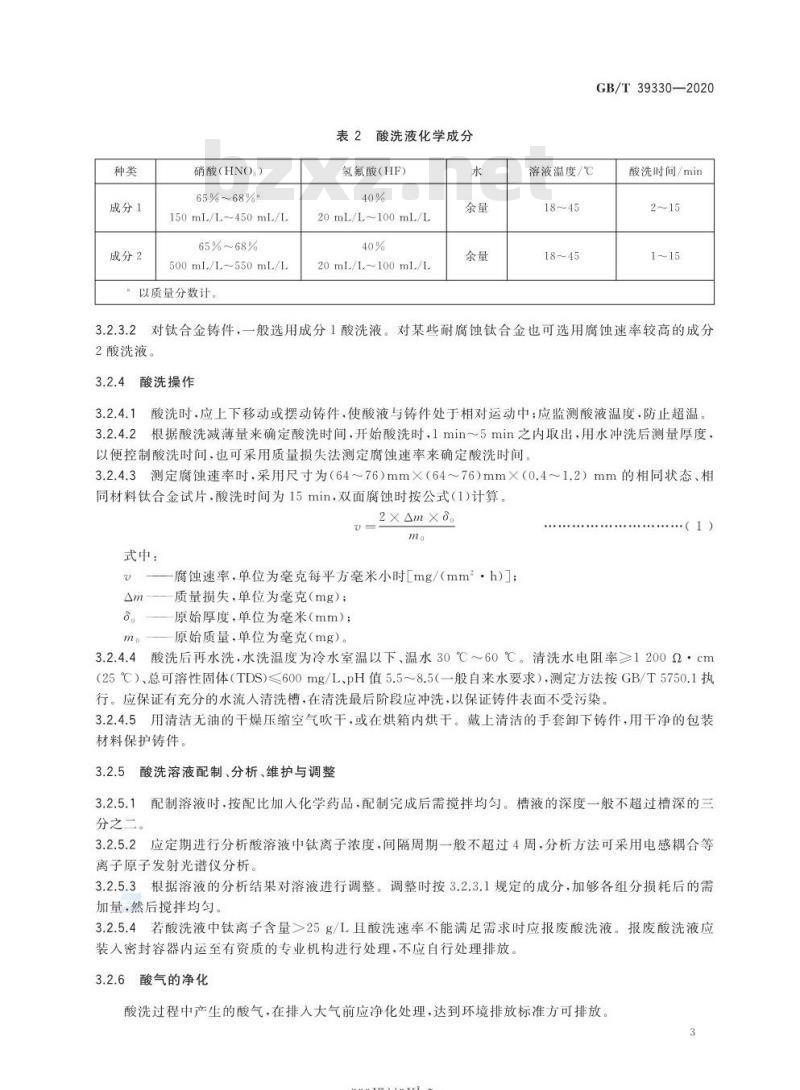

3.2.3.1酸洗液的成分见表2。

nKaeerKAca-wwW.bzxz.Net

成分1

成分2

硝酸(HNO)

65%~68%

150mL/L~450mL/L

65%~68%

500ml./L~550mL/L

以质量分数计

表2酸洗液化学成分

氢氟酸(HF)

20mL/L~100mL/L

20ml/L~100mL/L

溶液温度/℃

GB/T39330—2020

酸洗时间/min

3.2.3.2对钛合金铸件,一般选用成分1酸洗液。对某些耐腐蚀钛合金也可选用腐蚀速率较高的成分2酸洗液。

3.2.4酸洗操作

3.2.4.1酸洗时应上下移动或摆动铸件,使酸液与铸件处于相对运动中;应监测酸液温度.防止超温。3.2.4.2根据酸洗减薄量来确定酸洗时间,开始酸洗时,1min~5min之内取出,用水冲洗后测量厚度,以便控制酸洗时间,也可采用质量损失法测定腐蚀速率来确定酸洗时间3.2.4.3测定腐蚀速率时,采用尺寸为(64~76)mm×(64~76)mm×(0.4~1.2)mm的相同状态、相同材料钛合金试片,酸洗时间为15min,双面腐蚀时按公式(1)计算。2XAm Xg

式中:

腐蚀速率,单位为毫克每平方毫米小时[mg/(mm·h)];Am

质量损失,单位为毫克(mg);原始厚度,单位为毫米(mm);原始质量,单位为毫克(mg)。....(1)

3.2.4.4酸洗后再水洗,水洗温度为冷水室温以下、温水30℃~60℃。清洗水电阻率≥12002·cm(25℃)、总可溶性固体(TDS)≤600mg/L、pH值5.5~8.5(一般自来水要求),测定方法按GB/T5750.1执行。应保证有充分的水流人清洗槽,在清洗最后阶段应冲洗,以保证铸件表面不受污染。3.2.4.5用清洁无油的干燥压缩空气吹干,或在烘箱内烘干。戴上清洁的手套卸下铸件,用干净的包装材料保护铸件。

3.2.5酸洗溶液配制、分析、维护与调整3.2.5.1配制溶液时,按配比加人化学药品,配制完成后需搅拌均匀。槽液的深度一般不超过槽深的三分之二。

3.2.5.2应定期进行分析酸溶液中钛离子浓度,间隔周期一般不超过4周,分析方法可采用电感耦合等离子原子发射光谱仪分析。

3.2.5.3根据溶液的分析结果对溶液进行调整。调整时按3.2.3.1规定的成分,加够各组分损耗后的需加量,然后搅拌均匀。

3.2.5.4若酸洗液中钛离子含量>25g/L且酸洗速率不能满足需求时应报废酸洗液。报废酸洗液应装人密封容器内运至有资质的专业机构进行处理,不应自行处理排放。3.2.6酸气的净化

酸洗过程中产生的酸气,在排入大气前应净化处理,达到环境排放标准方可排放。3

KaeerKAca-

GB/T39330—2020

4:质量检验

4.1喷砂质量

喷砂处理后的铸件应满足以下要求:a)表面粗糙度应达到Ra3.2μm~Ra12.5μmb)

表面粗糙度应均勺一致且无氧化皮、无喷砂碎片、无变色、无油脂类材料、无指纹和其他污染物。

如出现上述状况,应重新喷砂处理。铸件发生变形时应在矫正后再次进行喷砂处理。d)

喷砂所用磨料应定期检查,并符合3.1.2的要求,如不符合应更换喷砂材料。4.2

2酸洗质量

酸洗过的铸件表面质量应百分之百目视检查,表面应光滑、具有金属光泽或呈银白色、灰白色。铸件表面不应有麻坑等过腐蚀缺陷或未酸洗掉的斑点。铸件表面不应有油污、手印、印章痕迹和笔迹。铸件表面不应有压坑、碰伤、划伤等机械损伤。4.2.2氢含量及增氢

4.2.2.1在保证槽液成分和规定温度的情况下,酸洗不应超过规定时间,以避免更多地增氢。应定期进行增氢量的检查。退火ZTC4合金试片厚度为1mm~1.5mm,重约0.3g,每面酸洗0.025mm时增氢量不得超过0.003%。当增氢量超过0.003%时,应立即停止生产,查找原因。4.2.2.2测氢试样1片~3片(根),试样尺寸为3mm×3mm×(10~20)mm(或直径为3mm,长度为10mm20mm),试样应与酸洗铸件的材料、批次、状态相同,并应经过相同的酸洗工艺过程,也可从酸洗后的铸件上切取相同尺寸的试样4.2.2.3每批酸洗后的铸件均应测定氢含量,或按相关技术文件执行,测定方法按GB/T4698.15执行。

4.2.2.4酸洗后的氢含量应符合GB/T6614或需方技术条件。当氢含量超过规定且在0.0125%~0.025%范围内时,可按表3规定的制度对铸件进行真空除氢退火,其他氢含量的铸件保温时间由试验确定。

表3真空除氢退火

最大截面厚度或直径D

D≤20

204.2.3α层

真空工作压强

6.7×10-2

加热温度T

550≤T≤800

4.2.3.1酸洗后的铸件表面的α层应全部清除4

KaeerKAca-

保温时间

冷却方式

炉冷至200℃以下

出炉空冷

2检查α层的试样取样位置按相关技术文件执行。4.2.3.2

4.2.3.3α层的检查用金相法或显微硬度法。4.2.3.4酸洗后的铸件表面有残余α层时,应重新酸洗,直到全部清除。4.3检查测试

按照本规范加工的铸件应满足以下要求:GB/T39330—2020

表面粗糙度均匀并且无氧化层,无喷砂碎片,无变色,无油脂类材料,无指纹和其他污染物b)

浸入电阻率不低于50α·m的纯水中数秒,从水中拿出之后,表面没有水膜破散。如出现上述状况,应重新进行清洗,c

铸件在喷砂过程中不能发生变形。e)

喷砂所用的喷砂材料应进行定期检查以确保其满足要求。5质量控制

5.1设备、仪器

5.1.1设备、仪器应有合格证,并按规定的周期进行检定或校准。5.1.2未经检定或校验、检定不合格及超过有效使用期的设备和仪表,不得使用。5.2车间环境

5.2.1车间铸件库应与生产间隔离以防铸件腐蚀。5.2.2车间除配置有效的进、排风系统外,还应有良好的自然通风。5.2.3车间应有良好的自然采光或照明,车间内检验及其他重要工位应设置局部照明5.2.4车间生产现场应保持清洁整齐,主要酸洗槽不工作时应加盖,各酸洗槽之间应放置过桥板,防止溶液滴落地面。

5.2.5在新厂房设计中,车间温度不应低于12℃,车间试验室温度不应低于18℃,车间的环境噪音应控制在85dB以下。

5.3工艺过程

企业应自行制定喷砂操作和酸洗操作工艺过程及要求的质量记录表格(如工艺参数记录、规范记录及质量检验等)及填表程序。这些表格按规定程序填写后,由质量部门保存五年备案,重要记录要保存十年以上。

6技术安全

6.1喷砂

6.1.1喷砂过程应由经过培训的专业人员操作。6.1.2铸件在喷砂过程中或之后的处理操作.应佩戴干净且干燥的手套。6.1.3喷砂操作时应采取安全防护措施。6.1.4喷砂处理工位应制定防火、防尘规程。6.2酸洗

6.2.1酸洗时,应严格遵守有关安全生产技术管理制度,严防着火nKaeerKAca-

GB/T39330—2020

酸洗液对皮肤有腐蚀作用,工作时应穿戴相应劳动保护用品6.2.3接通抽风排气系统后,才能配制溶液。操作前需戴好橡皮手套、保护眼镜、工作服和长筒橡皮鞋。

当被浓酸洗液烧伤时,应立即用干净的强水流冲洗皮肤,然后在烧伤的皮肤上涂上清洗液:被酸6.2.4

洗液烧伤时用苏打溶液(一杯温水加两勺苏打)。6.2.5溅有酸洗液的手套、围裙和工作服需用水清洗,只能穿戴干净的工作服。工作时间内无关人员禁止进入酸洗工段。工作结束后应洗淋浴或用温水洗脸和手,并涂上甘油或凡士林,6

iikaeerkAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39330—2020

钛合金铸件表面处理技术规范

Technical specification for surface treatment of titanium alloy castings2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由全国铸造标准化技术委员会(SAC/TC54)提出并归口GB/T39330—2020

本标准起草单位:沈阳铸造研究所有限公司、上海航天精密机械研究所、贵州安吉航空精密铸造有限责任公司、长沙戴卡科技有限公司、中北大学、山西瑞格金属新材料有限公司、中国航发北京航空材料研究院。

本标准主要起草人:刘时兵、赵军、谢华生、冯港雯、冯新、冉兴、范李鹏、吴光鹏、王宝兵、龙兴权、李东宇、刘军、赵宇宏、侯华、闫国庆、马晓虎1

rrKaeerkAca-

1范围

钛合金铸件表面处理技术规范

GB/T39330—2020

本标准规定了钛及钛合金铸件表面的表面处理、质量检验、质量控制和技术安全。本标准适用于石墨加工型、砂型、金属型和熔模精铸型生产的钛及钛合金铸件的表面处理。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T337.1工业硝酸浓硝酸

GB/T4698.15海绵钛、钛及钛合金化学分析方法氢量的测定

GB/T5750.1生活饮用水标准检验方法总则GB/T6614钛及钛合金铸件

GB/T7744

工业氢氟酸

表面处理

3.1喷砂

3.1.1一般性要求

用于干燥、喷砂或者其他过程处理的气体应脱水脱油。3.1.1.2

喷砂过程和喷砂后铸件的处理操作,应佩戴干燥干净的手套。3.1.2喷砂材料

3.1.2.1采用二氧化硅(SiO2)、三氧化二铝(AlO,)或其他供需双方认可的砂料作为喷砂材料。二氧化硅(SiO,)和三氧化二铝(AlO)砂料的纯净度应95%,其中氧化亚铁(FeO)含量3.1.2.2

应≤0.3%,莫氏硬度7。根据铸件表面粗糙度来确定砂料颗粒尺寸,细颗粒40μm~50um,粗颗粒150μm~400μm。在保证表面质量的情况下,可以选用其他颗粒尺寸。3.1.2.3喷砂所用的砂料应避免油脂污染。喷吹过其他金属的砂料不能再用于处理钛合金材料,以免造成污染。

3.1.3喷砂参数

铸件喷砂用的压缩空气或水流,压力应为0.1MPa~1.0MPa。根据铸件的结构及外形尺寸,喷嘴到铸件表面的距离,保持在20mm~400mm,喷射角度应控制在20~70°。在满足喷射质量和操作安全的条件下,可以选用其他距离和角度3.1.4喷砂操作

3.1.4.1铸件喷砂前,应先清理表面异物,然后再喷砂。已渗透检查或加工后的铸件,应先碱洗或酸洗nKaeerKAca-

GB/T39330—2020

处理,然后再喷砂。

3.1.4.2铸件清洁后,应在12h内进行喷砂处理。根据实际需要确定喷砂时长,以达到均匀一致的表面粗糙度。

3.1.4.3铸件喷砂时,干喷砂操作应在专门的喷砂房或空间内操作。水喷砂应采用专门的液体喷砂装置。

3.1.4.4喷砂时,铸件应放置于固定的喷砂台面上,用工装或铸件自重固定,应保证铸件大部分处于可喷砂范围内。对于无法用工装固定的小型铸件,水喷砂时,充许戴专用手套手持3.1.4.5应根据铸件结构设计喷砂工艺,按照一定的路线完成喷砂操作,应避免局部区域过喷或欠喷。3.1.4.6具有一定厚度的铸件适用于喷砂,对厚度较薄(≤2mm)或刚度较差的铸件,喷砂时,可采用与铸件单面形状相吻合的支承工装来支承。3.1.4.7铸件局部喷砂时,应对其他区域进行保护处理。3.1.4.8

喷砂后,可用清水或非卤素溶剂清洗,再采用压缩空气进行清洁。3.2酸洗

原材料及工艺装备

配置酸洗的原材料见表1。

表1配制溶液的原料

材料名称

浓硝酸

氢氟酸,质量分数为40%

工业一级

工业一级

检测标准

GB/T337.1

GB/T7744

酸洗槽可由不锈钢焊接而成,内衬硬聚氯乙烯塑料板或者直接用硬聚氯乙烯塑料槽。3.2.1.3

酸洗槽应配有冷却装置,有温度要求的酸洗槽应安装温度显示器。3.2.1.4

为防止酸洗液挥发,酸洗槽应加盖和安装抽风排气系统3.2.1.5

所用挂具、挂篮和夹具,应用钛合金材料或带有保护涂料的不锈钢制成或硬聚氯乙烯塑料板焊接而成。

可用对流型或其他合理结构的干燥箱,在最高温度105℃下快速烘干铸件。3.2.1.6

3.2.2工艺流程及要求

3.2.2.1可采用以下铸件酸洗工艺流程:喷砂去除氧化皮→有机溶剂清洗→冷水中冲洗→酸洗→冷水中冲洗→流动冷水中冲洗→喷淋→干燥→质量检验。3.2.2.2铸件表面的油脂、油及其他污物,可用汽油、工业乙醇和丙酮等溶剂进行清洗。酸洗后手印的污染,可用体积比为1:1的丙酮和丁醇混合液去除,再用工业乙醇清洗,并用干净的无毛布将溶液擦干,不得挥发干。

3.2.3酸洗液成分

3.2.3.1酸洗液的成分见表2。

nKaeerKAca-wwW.bzxz.Net

成分1

成分2

硝酸(HNO)

65%~68%

150mL/L~450mL/L

65%~68%

500ml./L~550mL/L

以质量分数计

表2酸洗液化学成分

氢氟酸(HF)

20mL/L~100mL/L

20ml/L~100mL/L

溶液温度/℃

GB/T39330—2020

酸洗时间/min

3.2.3.2对钛合金铸件,一般选用成分1酸洗液。对某些耐腐蚀钛合金也可选用腐蚀速率较高的成分2酸洗液。

3.2.4酸洗操作

3.2.4.1酸洗时应上下移动或摆动铸件,使酸液与铸件处于相对运动中;应监测酸液温度.防止超温。3.2.4.2根据酸洗减薄量来确定酸洗时间,开始酸洗时,1min~5min之内取出,用水冲洗后测量厚度,以便控制酸洗时间,也可采用质量损失法测定腐蚀速率来确定酸洗时间3.2.4.3测定腐蚀速率时,采用尺寸为(64~76)mm×(64~76)mm×(0.4~1.2)mm的相同状态、相同材料钛合金试片,酸洗时间为15min,双面腐蚀时按公式(1)计算。2XAm Xg

式中:

腐蚀速率,单位为毫克每平方毫米小时[mg/(mm·h)];Am

质量损失,单位为毫克(mg);原始厚度,单位为毫米(mm);原始质量,单位为毫克(mg)。....(1)

3.2.4.4酸洗后再水洗,水洗温度为冷水室温以下、温水30℃~60℃。清洗水电阻率≥12002·cm(25℃)、总可溶性固体(TDS)≤600mg/L、pH值5.5~8.5(一般自来水要求),测定方法按GB/T5750.1执行。应保证有充分的水流人清洗槽,在清洗最后阶段应冲洗,以保证铸件表面不受污染。3.2.4.5用清洁无油的干燥压缩空气吹干,或在烘箱内烘干。戴上清洁的手套卸下铸件,用干净的包装材料保护铸件。

3.2.5酸洗溶液配制、分析、维护与调整3.2.5.1配制溶液时,按配比加人化学药品,配制完成后需搅拌均匀。槽液的深度一般不超过槽深的三分之二。

3.2.5.2应定期进行分析酸溶液中钛离子浓度,间隔周期一般不超过4周,分析方法可采用电感耦合等离子原子发射光谱仪分析。

3.2.5.3根据溶液的分析结果对溶液进行调整。调整时按3.2.3.1规定的成分,加够各组分损耗后的需加量,然后搅拌均匀。

3.2.5.4若酸洗液中钛离子含量>25g/L且酸洗速率不能满足需求时应报废酸洗液。报废酸洗液应装人密封容器内运至有资质的专业机构进行处理,不应自行处理排放。3.2.6酸气的净化

酸洗过程中产生的酸气,在排入大气前应净化处理,达到环境排放标准方可排放。3

KaeerKAca-

GB/T39330—2020

4:质量检验

4.1喷砂质量

喷砂处理后的铸件应满足以下要求:a)表面粗糙度应达到Ra3.2μm~Ra12.5μmb)

表面粗糙度应均勺一致且无氧化皮、无喷砂碎片、无变色、无油脂类材料、无指纹和其他污染物。

如出现上述状况,应重新喷砂处理。铸件发生变形时应在矫正后再次进行喷砂处理。d)

喷砂所用磨料应定期检查,并符合3.1.2的要求,如不符合应更换喷砂材料。4.2

2酸洗质量

酸洗过的铸件表面质量应百分之百目视检查,表面应光滑、具有金属光泽或呈银白色、灰白色。铸件表面不应有麻坑等过腐蚀缺陷或未酸洗掉的斑点。铸件表面不应有油污、手印、印章痕迹和笔迹。铸件表面不应有压坑、碰伤、划伤等机械损伤。4.2.2氢含量及增氢

4.2.2.1在保证槽液成分和规定温度的情况下,酸洗不应超过规定时间,以避免更多地增氢。应定期进行增氢量的检查。退火ZTC4合金试片厚度为1mm~1.5mm,重约0.3g,每面酸洗0.025mm时增氢量不得超过0.003%。当增氢量超过0.003%时,应立即停止生产,查找原因。4.2.2.2测氢试样1片~3片(根),试样尺寸为3mm×3mm×(10~20)mm(或直径为3mm,长度为10mm20mm),试样应与酸洗铸件的材料、批次、状态相同,并应经过相同的酸洗工艺过程,也可从酸洗后的铸件上切取相同尺寸的试样4.2.2.3每批酸洗后的铸件均应测定氢含量,或按相关技术文件执行,测定方法按GB/T4698.15执行。

4.2.2.4酸洗后的氢含量应符合GB/T6614或需方技术条件。当氢含量超过规定且在0.0125%~0.025%范围内时,可按表3规定的制度对铸件进行真空除氢退火,其他氢含量的铸件保温时间由试验确定。

表3真空除氢退火

最大截面厚度或直径D

D≤20

20

真空工作压强

6.7×10-2

加热温度T

550≤T≤800

4.2.3.1酸洗后的铸件表面的α层应全部清除4

KaeerKAca-

保温时间

冷却方式

炉冷至200℃以下

出炉空冷

2检查α层的试样取样位置按相关技术文件执行。4.2.3.2

4.2.3.3α层的检查用金相法或显微硬度法。4.2.3.4酸洗后的铸件表面有残余α层时,应重新酸洗,直到全部清除。4.3检查测试

按照本规范加工的铸件应满足以下要求:GB/T39330—2020

表面粗糙度均匀并且无氧化层,无喷砂碎片,无变色,无油脂类材料,无指纹和其他污染物b)

浸入电阻率不低于50α·m的纯水中数秒,从水中拿出之后,表面没有水膜破散。如出现上述状况,应重新进行清洗,c

铸件在喷砂过程中不能发生变形。e)

喷砂所用的喷砂材料应进行定期检查以确保其满足要求。5质量控制

5.1设备、仪器

5.1.1设备、仪器应有合格证,并按规定的周期进行检定或校准。5.1.2未经检定或校验、检定不合格及超过有效使用期的设备和仪表,不得使用。5.2车间环境

5.2.1车间铸件库应与生产间隔离以防铸件腐蚀。5.2.2车间除配置有效的进、排风系统外,还应有良好的自然通风。5.2.3车间应有良好的自然采光或照明,车间内检验及其他重要工位应设置局部照明5.2.4车间生产现场应保持清洁整齐,主要酸洗槽不工作时应加盖,各酸洗槽之间应放置过桥板,防止溶液滴落地面。

5.2.5在新厂房设计中,车间温度不应低于12℃,车间试验室温度不应低于18℃,车间的环境噪音应控制在85dB以下。

5.3工艺过程

企业应自行制定喷砂操作和酸洗操作工艺过程及要求的质量记录表格(如工艺参数记录、规范记录及质量检验等)及填表程序。这些表格按规定程序填写后,由质量部门保存五年备案,重要记录要保存十年以上。

6技术安全

6.1喷砂

6.1.1喷砂过程应由经过培训的专业人员操作。6.1.2铸件在喷砂过程中或之后的处理操作.应佩戴干净且干燥的手套。6.1.3喷砂操作时应采取安全防护措施。6.1.4喷砂处理工位应制定防火、防尘规程。6.2酸洗

6.2.1酸洗时,应严格遵守有关安全生产技术管理制度,严防着火nKaeerKAca-

GB/T39330—2020

酸洗液对皮肤有腐蚀作用,工作时应穿戴相应劳动保护用品6.2.3接通抽风排气系统后,才能配制溶液。操作前需戴好橡皮手套、保护眼镜、工作服和长筒橡皮鞋。

当被浓酸洗液烧伤时,应立即用干净的强水流冲洗皮肤,然后在烧伤的皮肤上涂上清洗液:被酸6.2.4

洗液烧伤时用苏打溶液(一杯温水加两勺苏打)。6.2.5溅有酸洗液的手套、围裙和工作服需用水清洗,只能穿戴干净的工作服。工作时间内无关人员禁止进入酸洗工段。工作结束后应洗淋浴或用温水洗脸和手,并涂上甘油或凡士林,6

iikaeerkAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。