GB/T 26135-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 26135-2020.High pressure cleaning unit.

1范围

GB/T 26135规定了高压清洗机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装和贮存。

GB/T 26135适用于额定排出压力为10MPa~300MPa.机组功率为15kW~800kW、输送介质为常温清水、由电动机或其他原动机驱动的高压清洗机(以下简称“清洗机")。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 321优 先数和优先数系

GB/T 1173铸造铝 合金

GB/T 1176铸造铜 及铜合金

GB 3836.1爆炸性环境第1部分:设备通 用要求

GB/T 7784-2018机动往复泵试验方法.

GB/T 7785往复泵分类 和名词术语

GB/T 9439灰铸铁件

GB/T 11352一般工程用铸造碳钢件

GB/T 13384机电产品包装通用技术条件

GB/T 14976流 体输送用不锈钢无缝钢管

GB/T 26148高压水射流清洗作业安全规范

JB/T 6909超高压泵

JB/T 9090容积泵零部件液压与渗漏试验

JB/T 12491喷射设备 名词术语

3术语和定义

GB/T 7785和JB/T 12491界定的以及下列术语和定义适用于本文件。

3.1

清洗机流量 cleaning machine flow

清洗机泵额定压力工况下的流量。即清洗机泵在额定压力下,单位时间内从泵出口排出的全部液体体积(折算到常压状态下)。

注:单位为升每分(L/ min).

3.2

喷嘴 nozzle

由单个元件构成的产生水射流的终端零件。

注:喷嘴包括不同连接方式的单孔喷嘴.双孔喷嘴,多孔喷嘴等.

1范围

GB/T 26135规定了高压清洗机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装和贮存。

GB/T 26135适用于额定排出压力为10MPa~300MPa.机组功率为15kW~800kW、输送介质为常温清水、由电动机或其他原动机驱动的高压清洗机(以下简称“清洗机")。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 321优 先数和优先数系

GB/T 1173铸造铝 合金

GB/T 1176铸造铜 及铜合金

GB 3836.1爆炸性环境第1部分:设备通 用要求

GB/T 7784-2018机动往复泵试验方法.

GB/T 7785往复泵分类 和名词术语

GB/T 9439灰铸铁件

GB/T 11352一般工程用铸造碳钢件

GB/T 13384机电产品包装通用技术条件

GB/T 14976流 体输送用不锈钢无缝钢管

GB/T 26148高压水射流清洗作业安全规范

JB/T 6909超高压泵

JB/T 9090容积泵零部件液压与渗漏试验

JB/T 12491喷射设备 名词术语

3术语和定义

GB/T 7785和JB/T 12491界定的以及下列术语和定义适用于本文件。

3.1

清洗机流量 cleaning machine flow

清洗机泵额定压力工况下的流量。即清洗机泵在额定压力下,单位时间内从泵出口排出的全部液体体积(折算到常压状态下)。

注:单位为升每分(L/ min).

3.2

喷嘴 nozzle

由单个元件构成的产生水射流的终端零件。

注:喷嘴包括不同连接方式的单孔喷嘴.双孔喷嘴,多孔喷嘴等.

标准图片预览

标准内容

ICS23.100

中华人民共和国国家标准

GB/T26135—2020

代替GB/T26135—2010

高压清洗机

Highpressurecleaninguni

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

GB/T26135—2020

规范性引用文件

术语和定义

型式与基本参数

基本参数

柱塞直径

5技术要求

一般要求

性能要求

装配要求

主要零部件要求

安全要求

6试验方法

一般要求

试验项目

数据处理、参数测量、性能曲线检验规则

检验类别与项目

出厂检验

抽样检验

型式检验

检验报告

8标志、包装和贮存

8.1标志

8.2包装

附录A(资料性附录)

附录B(资料性附录)

基本参数表

试验记录表

-nrKaeerKAca-

本标准按照GB/T1.1-2009给出的规则起草本标准代替GB/T261352010《高压清洗机》GB/T26135—2020

本标准与GB/T26135一2010《高压清洗机》相比,除编辑性修改外主要技术变化如下:扩充了标准的适用范围,机组功率扩充到800kW(见第1章,2010年版的第1章);一增加了“清洗机流量”“喷嘴”“喷头”等术语和定义(见第3章);提高了对高压清洗机的噪声要求,最高噪声值整体下降1dB~3dB(声压级)(见表1,2010年版的表3);

提高了流量性能参数指标要求(见表2,2010年版的表2);一提高了高压清洗机易损件寿命指标要求(见表6.2010年版的表7):修改了基本参数表(见表A.1,2010年版的表1)。本标准由中国机械工业联合会提出。本标准由全国喷射设备标准化技术委员会(SAC/TC493)归口。本标准起草单位:合肥通用机械研究院有限公司、天津市通洁高压泵制造有限公司、四川杰特机器有限公司、无锡高压清洗设备有限公司、浙江大农实业股份有限公司、天津市精诚高压泵制造有限责任公司、江苏水能金属科技有限公司、天津福禄机电设备有限公司、合肥通用环境控制技术有限责任公司本标准主要起草人:薛胜雄、陈正文、王永强、齐永健、李文、易李力、鲍先启、周巍、靳少林、马国权鲁飞。

本标准所代替标准的历次版本发布情况为:-GB/T26135-—2010。

rrKaerkAca-

1范围

高压清洗机

GB/T26135—2020

本标准规定了高压清洗机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装和贮存本标准适用于额定排出压力为10MPa~300MPa、机组功率为15kW~800kW输送介质为常温清水、由电动机或其他原动机驱动的高压清洗机(以下简称“清洗机”)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T321

GB/T1173

GB/T1176

优先数和优先数系

铸造铝合金

铸造铜及铜合金

爆炸性环境第1部分:设备:通用要求GB/T7784—2018

机动往复泵试验方法

GB/T7785

GB/T9439

GB/T11352

GB/T13384

GB/T14976

GB/T26148

JB/T6909

JB/T9090

JB/T12491

术语和定义

往复泵分类和名词术语

灰铸铁件

般工程用铸造碳钢件

机电产品包装通用技术条件

流体输送用不锈钢无缝钢管

高压水射流清洗作业安全规范

超高压泵

容积泵零部件液压与渗漏试验

喷射设备名词术语

GB/T7785和JB/T12491界定的以及下列术语和定义适用于本文件。3.1

cleaningmachineflow

清洗机流量

清洗机泵额定压力工况下的流量。即清洗机泵在额定压力下,单位时间内从泵出口排出的全部液体体积(折算到常压状态下)。注:单位为升每分(L/min)。

nozzle

由单个元件构成的产生水射流的终端零件。注:喷嘴包括不同连接方式的单孔喷嘴、双孔喷嘴、多孔喷嘴等,rKaeerKAca-

GB/T26135—2020

nozzles

由多个元件构成的产生水射流的终端部件。注:喷头包括喷嘴总成、单孔喷头、双孔喷头、多孔喷头、旋转接头喷头、专用喷头等。4型式与基本参数

4.1型式

清洗机主要包括四部分:高压水发生设备(以下简称“主机或泵”)、控制系统、执行系统、辅助系统。清洗机按需要分为三种型式:移动式、撬装式和厢式。4.2

基本参数

清洗机的额定压力、额定流量、配带原动机功率可参考附录A进行选择。清洗机的压力等级可在附件A基础上由制造商根据客户需要自行确定,流量参数也做相应调整。4.3

柱塞直径

泵的柱塞直径按GB/T321选取。

5技术要求

一般要求

清洗机应按规定程序批准的图样及技术文件制造5.1.2

清洗机应配置进水过滤系统,采用有压进水方式5.1.3

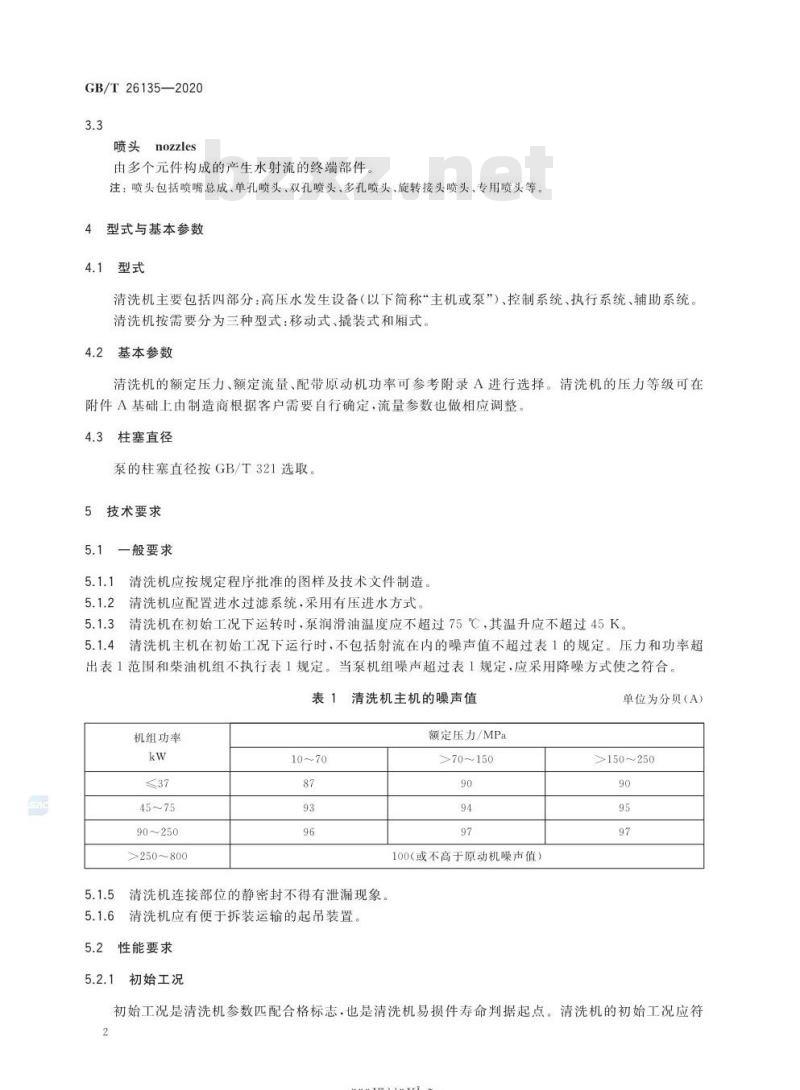

清洗机在初始工况下运转时,泵润滑油温度应不超过75℃,其温升应不超过45K。5.1.4清洗机主机在初始工况下运行时,不包括射流在内的噪声值不超过表1的规定。压力和功率超出表1范围和柴油机组不执行表1规定。当泵机组噪声超过表1规定,应采用降噪方式使之符合。表1清洗机主机的噪声值

机组功率

90~250

>250~800

5.1.5清洗机连接部位的静密封不得有泄漏现象5.1.6

清洗机应有便于拆装运输的起吊装置。2性能要求

初始工况

额定压力/MPa

>70~150

100(或不高于原动机噪声值)

单位为分贝(A)

>150250

初始工况是清洗机参数匹配合格标志,也是清洗机易损件寿命判据起点。清洗机的初始工况应符KaeerkAca-

合以下两种工况之一

GB/T26135—2020

a)在清洗机工作(即喷嘴射流)期间,泵的溢流阀(或其他阀)无泄漏,即射流流量为全部清洗机流量,其初始排出压力为额定压力的90%~105%;b)在清洗机工作(即喷嘴射流)期间,泵的排出压力为额定压力,其溢流阀(或其他阀)的初始溢流量不大于全部清洗机流量的10%。5.2.2清洗机流量

高压清洗机流量应符合表2的要求。表2流量与理论流量比

Q::Q

额定压力/MPa

>50~100

≥84%

注:Q。表示清洗机流量,Q,表示清洗机泵的理论流量5.3

装配要求

>100~200

≥82%

5.3.1清洗机的非加工表面应清理干净。对可能锈蚀件,与水接触的非加工表面涂防锈漆,与油接触的非加工表面涂耐油漆。

5.3.2所有零件(包括外协件)应按图样技术要求检验合格后方能装配。主要零部件要求

5.4.1清洗机所用的材料应有合格证明,证明其符合有关标准方可使用。压力不小于100MPa的高压清洗机承压件材料的选择应符合JB/T6909的规定。5.4.2灰铁铸件应符合GB/T9439的规定;铸钢件应符合GB/T11352的规定;铝合金铸件应符合GB/T1173的规定;铜铸件应符合GB/T1176的规定;承压管件应符合GB/T14976和JB/T6909的规定。

5.4.3结构复杂的主要零件(铸件、锻件、焊接件)应进行消除内应力处理和无损探伤检测5.4.4泵体、填料函、进口分液块、出口集液块、阀体、容器、软管总成、喷枪、喷头、喷杆等承压件应做耐压试验,试验压力按表3的规定。试验压力达到规定值后,保压时间不少于15min或按JB/T9090的规定。保压期间被试零件不应渗漏。表3试验压力

额定压力/MPa

>50~100

试验压力

1.5倍额定压力

1.25倍额定压力或不低于75MPa,取高值1.10~1.25倍额定压力(压力高,取低系数)或不低于125MPa,取高值

rKaeerKAca-

试验介质

GB/T26135—2020

5.4.5安全阀的动作应灵敏、可靠,安全阀的开启压力应符合表4的规定。表4安全阀开启压力

泵额定压力/MPa

系列安全阀开启压力

(1.10~1.15)倍泵额定压力

(1.05~1.10)倍泵额定压力

5.4.6喷枪阀应灵敏、可靠。截流型喷枪关闭时,溢流阀开启,此时清洗机的排出压力应降为常压;溢流型喷枪关闭时,清洗机则处于工作状态。截流型喷枪一般为常闭型,溢流型喷枪一般为常开型。5.4.7调压溢流阀、脚踏控制阀、喷枪阀在清洗机连续运行期间,均应灵敏起跳,可靠运行5.4.8阀与阀座应配研,研磨后进行煤油渗漏试验:将阀与阀座倒置,注人煤油,3min内不应渗漏。阀组允许修复

5.4.9手持作业的喷枪(杆)的反冲力应不大于200N:当清洗机配置喷枪是单枪作业时,清洗机功率不宜大于55kW。

5.4.10旋转喷头在清洗机连续运行期间应平稳旋转、无卡阻。二维旋转喷头在运行中应无啸声;三维旋转喷头转速值应在120r/min以下。磨料射流系统应保证供料均匀、连续、无堵塞。5.4.11

易损件寿命指标应符合表5的规定,其指标考核的依据为运行或试验的积累记录。表5易损件寿命

易损件名称

磨料射流喷嘴

安全要求

1200(允许修复)

额定压力/MPa

>100~200

800(允许修复)

>200~250

600(允许修复)

联轴器或带轮等外露的运动部件应设防护罩,防护罩应拆卸方便。5.5.1

当清洗机在易爆环境使用时,其电气设备应符合GB3836.1的规定。5.5.3

喷枪最小长度应符合GB/T26148规定。喷枪须设置锁紧机构。6试验方法

6.1一般要求

清洗机作为一个系统,其试验可独立进行。试验介质为0℃~60℃的清水。

单位为小时

500(允许修复)

试验时,需要配置射流导流机构。射流导流机构做成“2”型管路,改变射流的直接冲击方向。清洗机在额定压力下同步测量流量时,可采用容积法,即采用容器收集常压流量。清洗机负荷运转试验达到的工况参数应不低于初始工况参数。泵的单独试验应符合GB/T7784—2018的规定被测参数的测量仪器、仪表指示值的波动范围应不超过表6的规定。KaeerKAca-

被测参数

泵速或转速

表6测量仪器、仪表指示值的波动范围波动范围

被测参数

液体温度

泵的输入功率

原动机的输入功率

GB/T26135—2020

波动范围

±2℃

6.1.8试验时,确认清洗机运转达到稳定工况后,所有仪表读数应同时读出和记录。每个被测参数的测量次数应不少于3次,取算术平均值为测量值。6.1.9清洗机的所有试验操作应执行GB/T26148的规定。6.2试验项目

6.2.1试运转试验

6.2.1.1负荷运转试验前应进行空载试运转试验,时间30min。6.2.1.2试运转中清洗机应无异常声响、振动和泄漏,润滑、温升和所有保护装置应正常。6.2.2负荷运转试验

6.2.2.1负荷运转试验应在额定泵速下,排出压力从常压逐渐上升到初始工况压力的过程中进行。试验不少于四个压力等级,每个压力等级运转时间不少于15min,初始工况下运转不少于2h测量初始工况下的压力与流量。6.2.2.2

配管与连接应与清洗机用泵的最大排出压力相适应。6.2.3性能试验

6.2.3.1性能试验应确定流量、功率与压力的关系,并绘出性能曲线。6.2.3.2

性能试验应按压力额定值20%、40%、60%、80%、100%升压,在每一个排出压力下同时测量和记录泵速、流量、功率和排出压力值、6.2.3.3在额定工况下,喷枪和脚踏控制阀动作次数应不少于5次,调压溢流阀操作不少于3次,不得出现卡阻和失控现象。

6.2.4安全阀试验

6.2.4.1安全阀有弹簧预压式、膜片式。安全阀安装在泵排出端,型式不限6.2.4.2逐渐关闭排出管路阀门,提高排出压力,在规定的起跳压力下,弹簧预压式安全阀应动作灵敏,试验应不少于3次,试验后安全阀能自动复位6.2.5噪声试验

清洗机在额定工况下按GB/T7784一2018附录C的规定测量其噪声。6.2.6喷射试验

6.2.6.1清洗机在初始工况下,喷射开关试验应不少于30次,启闭灵敏、可靠、无泄漏、6.2.6.2每一种喷嘴或喷头按交验数量的10%做抽查检验(最少为1个),每只喷嘴或喷头的累计试验应不少于1h,

rKaeerKAca-

GB/T26135—2020

固定一种喷嘴或喷头进行试验,累积试验100h(中途允许停机,但不应更换喷嘴或喷头,停机6.2.6.3

时间应从累积时间中扣除),检测初始工况的变化。喷嘴射流非雾化区长度不小于150mm,累积试验100h后,非雾化区长度不小于120mm。6.2.6.4

旋转喷头无卡阻、无啸声。

磨料射流的累积试验不少于1h,磨料的粒度、材料和消耗量应做记录6.2.6.6

连续运转试验

6.2.7.1连续运转试验应在所有试验项目完毕后,在初始工况和最大泵速下连续运转。试验期间允许中途停机。运转中出现故障允许停机检查主要零部件损坏情况,试验应重新开始。6.2.7.2连续运转试验时间为100h,泵和射流部件同步进行。6.2.7.3清洗机运行中不更换任何易损件,当排出压力比初始工况下降10%时,应更换合格喷嘴后再检测整机性能参数,当压力恢复到初始工况压力则对原喷嘴判废;在初始工况压力下,若流量比初始工况下降10%时,则检查其他易损件,确定其是否判废与更换,截至此时的累积工作时间也就是该易损件的寿命。

6.2.7.4试验中应定时4h记录压力、流量、泵速、功率、润滑油温度和密封泄漏量。6.2.7.5试验中应记录易损件的寿命、修复次数和停车时间。试验后应对清洗机进行解体检查、记录零部件的磨损和损坏情况。

3数据处理、参数测量、性能曲线6.3

数据处理、参数测量应符合GB/T7784—2018的规定。6.3.2试验记录表参见附录B。

清洗机性能曲线见图1。

7检验规则

7.1检验类别与项目

7.1.1清洗机在制造精度检验、装配精度检验、主要零件材质检验、耐压试验检验合格后方能进行运转试验。

7.1.2清洗机的检验类别分为出厂检验、抽样检验和型式检验。7.1.3清洗机的各类检验按表7规定的项目进行6

rKaeerKAca-

检验项目

试运转

负荷运行

安全阀

连续运转

检验项目

型式检验

注:“”表示进行检验;\O\表示按需要检验;“×”表示不进行检验。7.2出厂检验bzxZ.net

抽样检验

GB/T26135—2020

出厂检验

7.2.1清洗机整机、零部件或附属装置,均应由制造商的质量检验部门检验合格并附有产品合格证方可出厂。

7.2.2清洗机出厂检验时性能参数应达到初始工况值。出厂试验后应除尽腔内积水,整机进行防锈处理。

7.3抽样检验

成批生产的清洗机每10台应取1台进行抽样检验,如检验结果不合格应加倍台数重检,如仍有不合格则应逐台检验。

7.4型式检验

7.4.1新产品首台样机应做型式检验。7.4.2用户有特殊要求时,可在用户处(新产品首台样机除外)检验。具体检验内容由双方协议规定,但不应低于本标准要求。

7.5检验报告

7.5.1出厂检验报告内容包括试验记录和试验结论。7.5.2

抽样检验报告内容包括:试验记录、清洗机的性能曲线图、清洗机试验结论。7.5.3

型式检验报告内容包括:

试验前清洗机装配和主要零件检查的资料:试验后清洗机解体检验结果和主要摩擦副尺寸变动的资料;试验记录、清洗机的性能曲线图;试验用仪器、仪表的计量资料;清洗机系统布置图;

清洗机外购件清单;

试验条件;

清洗机试验结论。

KaeerKAca-

GB/T26135—2020

标志、包装和购存

每台清洗机上应在明显位置固定永久性产品铭牌,内容至少应包括:8.1.1

制造商名称。

清洗机的名称和型号

清洗机主要技术参数:压力,MPa;流量,L/min;泵速,min-,主机功率,kW:柱塞直径,mm;柱塞行程,mm;机组质量.kg。

出厂编号、日期,

产品执行标准编号

清洗机应标注原动机旋转方向,其他单方向旋转的部件上均应有转向箭头。包装

整机的包装应符合GB/T13384的规定每套清洗机出厂时应附带下列文件,并封存在防潮袋内:a)

产品合格证明书;

产品使用说明书;

易损件清单;

装箱清单;

GB/T26148标准文本。

清洗机贮存应干燥、通风。露天存放时应有防雨措施。8

rrKaeerkAca-

附录A

(资料性附录)

基本参数表

高压清洗机的基本参数表如表A.1所示。表A.1

基本参数表

配套动力/

压力/MPa

流量/(L/min)

iiKaeeiKAca-

GB/T26135—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T26135—2020

代替GB/T26135—2010

高压清洗机

Highpressurecleaninguni

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

GB/T26135—2020

规范性引用文件

术语和定义

型式与基本参数

基本参数

柱塞直径

5技术要求

一般要求

性能要求

装配要求

主要零部件要求

安全要求

6试验方法

一般要求

试验项目

数据处理、参数测量、性能曲线检验规则

检验类别与项目

出厂检验

抽样检验

型式检验

检验报告

8标志、包装和贮存

8.1标志

8.2包装

附录A(资料性附录)

附录B(资料性附录)

基本参数表

试验记录表

-nrKaeerKAca-

本标准按照GB/T1.1-2009给出的规则起草本标准代替GB/T261352010《高压清洗机》GB/T26135—2020

本标准与GB/T26135一2010《高压清洗机》相比,除编辑性修改外主要技术变化如下:扩充了标准的适用范围,机组功率扩充到800kW(见第1章,2010年版的第1章);一增加了“清洗机流量”“喷嘴”“喷头”等术语和定义(见第3章);提高了对高压清洗机的噪声要求,最高噪声值整体下降1dB~3dB(声压级)(见表1,2010年版的表3);

提高了流量性能参数指标要求(见表2,2010年版的表2);一提高了高压清洗机易损件寿命指标要求(见表6.2010年版的表7):修改了基本参数表(见表A.1,2010年版的表1)。本标准由中国机械工业联合会提出。本标准由全国喷射设备标准化技术委员会(SAC/TC493)归口。本标准起草单位:合肥通用机械研究院有限公司、天津市通洁高压泵制造有限公司、四川杰特机器有限公司、无锡高压清洗设备有限公司、浙江大农实业股份有限公司、天津市精诚高压泵制造有限责任公司、江苏水能金属科技有限公司、天津福禄机电设备有限公司、合肥通用环境控制技术有限责任公司本标准主要起草人:薛胜雄、陈正文、王永强、齐永健、李文、易李力、鲍先启、周巍、靳少林、马国权鲁飞。

本标准所代替标准的历次版本发布情况为:-GB/T26135-—2010。

rrKaerkAca-

1范围

高压清洗机

GB/T26135—2020

本标准规定了高压清洗机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装和贮存本标准适用于额定排出压力为10MPa~300MPa、机组功率为15kW~800kW输送介质为常温清水、由电动机或其他原动机驱动的高压清洗机(以下简称“清洗机”)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T321

GB/T1173

GB/T1176

优先数和优先数系

铸造铝合金

铸造铜及铜合金

爆炸性环境第1部分:设备:通用要求GB/T7784—2018

机动往复泵试验方法

GB/T7785

GB/T9439

GB/T11352

GB/T13384

GB/T14976

GB/T26148

JB/T6909

JB/T9090

JB/T12491

术语和定义

往复泵分类和名词术语

灰铸铁件

般工程用铸造碳钢件

机电产品包装通用技术条件

流体输送用不锈钢无缝钢管

高压水射流清洗作业安全规范

超高压泵

容积泵零部件液压与渗漏试验

喷射设备名词术语

GB/T7785和JB/T12491界定的以及下列术语和定义适用于本文件。3.1

cleaningmachineflow

清洗机流量

清洗机泵额定压力工况下的流量。即清洗机泵在额定压力下,单位时间内从泵出口排出的全部液体体积(折算到常压状态下)。注:单位为升每分(L/min)。

nozzle

由单个元件构成的产生水射流的终端零件。注:喷嘴包括不同连接方式的单孔喷嘴、双孔喷嘴、多孔喷嘴等,rKaeerKAca-

GB/T26135—2020

nozzles

由多个元件构成的产生水射流的终端部件。注:喷头包括喷嘴总成、单孔喷头、双孔喷头、多孔喷头、旋转接头喷头、专用喷头等。4型式与基本参数

4.1型式

清洗机主要包括四部分:高压水发生设备(以下简称“主机或泵”)、控制系统、执行系统、辅助系统。清洗机按需要分为三种型式:移动式、撬装式和厢式。4.2

基本参数

清洗机的额定压力、额定流量、配带原动机功率可参考附录A进行选择。清洗机的压力等级可在附件A基础上由制造商根据客户需要自行确定,流量参数也做相应调整。4.3

柱塞直径

泵的柱塞直径按GB/T321选取。

5技术要求

一般要求

清洗机应按规定程序批准的图样及技术文件制造5.1.2

清洗机应配置进水过滤系统,采用有压进水方式5.1.3

清洗机在初始工况下运转时,泵润滑油温度应不超过75℃,其温升应不超过45K。5.1.4清洗机主机在初始工况下运行时,不包括射流在内的噪声值不超过表1的规定。压力和功率超出表1范围和柴油机组不执行表1规定。当泵机组噪声超过表1规定,应采用降噪方式使之符合。表1清洗机主机的噪声值

机组功率

90~250

>250~800

5.1.5清洗机连接部位的静密封不得有泄漏现象5.1.6

清洗机应有便于拆装运输的起吊装置。2性能要求

初始工况

额定压力/MPa

>70~150

100(或不高于原动机噪声值)

单位为分贝(A)

>150250

初始工况是清洗机参数匹配合格标志,也是清洗机易损件寿命判据起点。清洗机的初始工况应符KaeerkAca-

合以下两种工况之一

GB/T26135—2020

a)在清洗机工作(即喷嘴射流)期间,泵的溢流阀(或其他阀)无泄漏,即射流流量为全部清洗机流量,其初始排出压力为额定压力的90%~105%;b)在清洗机工作(即喷嘴射流)期间,泵的排出压力为额定压力,其溢流阀(或其他阀)的初始溢流量不大于全部清洗机流量的10%。5.2.2清洗机流量

高压清洗机流量应符合表2的要求。表2流量与理论流量比

Q::Q

额定压力/MPa

>50~100

≥84%

注:Q。表示清洗机流量,Q,表示清洗机泵的理论流量5.3

装配要求

>100~200

≥82%

5.3.1清洗机的非加工表面应清理干净。对可能锈蚀件,与水接触的非加工表面涂防锈漆,与油接触的非加工表面涂耐油漆。

5.3.2所有零件(包括外协件)应按图样技术要求检验合格后方能装配。主要零部件要求

5.4.1清洗机所用的材料应有合格证明,证明其符合有关标准方可使用。压力不小于100MPa的高压清洗机承压件材料的选择应符合JB/T6909的规定。5.4.2灰铁铸件应符合GB/T9439的规定;铸钢件应符合GB/T11352的规定;铝合金铸件应符合GB/T1173的规定;铜铸件应符合GB/T1176的规定;承压管件应符合GB/T14976和JB/T6909的规定。

5.4.3结构复杂的主要零件(铸件、锻件、焊接件)应进行消除内应力处理和无损探伤检测5.4.4泵体、填料函、进口分液块、出口集液块、阀体、容器、软管总成、喷枪、喷头、喷杆等承压件应做耐压试验,试验压力按表3的规定。试验压力达到规定值后,保压时间不少于15min或按JB/T9090的规定。保压期间被试零件不应渗漏。表3试验压力

额定压力/MPa

>50~100

试验压力

1.5倍额定压力

1.25倍额定压力或不低于75MPa,取高值1.10~1.25倍额定压力(压力高,取低系数)或不低于125MPa,取高值

rKaeerKAca-

试验介质

GB/T26135—2020

5.4.5安全阀的动作应灵敏、可靠,安全阀的开启压力应符合表4的规定。表4安全阀开启压力

泵额定压力/MPa

系列安全阀开启压力

(1.10~1.15)倍泵额定压力

(1.05~1.10)倍泵额定压力

5.4.6喷枪阀应灵敏、可靠。截流型喷枪关闭时,溢流阀开启,此时清洗机的排出压力应降为常压;溢流型喷枪关闭时,清洗机则处于工作状态。截流型喷枪一般为常闭型,溢流型喷枪一般为常开型。5.4.7调压溢流阀、脚踏控制阀、喷枪阀在清洗机连续运行期间,均应灵敏起跳,可靠运行5.4.8阀与阀座应配研,研磨后进行煤油渗漏试验:将阀与阀座倒置,注人煤油,3min内不应渗漏。阀组允许修复

5.4.9手持作业的喷枪(杆)的反冲力应不大于200N:当清洗机配置喷枪是单枪作业时,清洗机功率不宜大于55kW。

5.4.10旋转喷头在清洗机连续运行期间应平稳旋转、无卡阻。二维旋转喷头在运行中应无啸声;三维旋转喷头转速值应在120r/min以下。磨料射流系统应保证供料均匀、连续、无堵塞。5.4.11

易损件寿命指标应符合表5的规定,其指标考核的依据为运行或试验的积累记录。表5易损件寿命

易损件名称

磨料射流喷嘴

安全要求

1200(允许修复)

额定压力/MPa

>100~200

800(允许修复)

>200~250

600(允许修复)

联轴器或带轮等外露的运动部件应设防护罩,防护罩应拆卸方便。5.5.1

当清洗机在易爆环境使用时,其电气设备应符合GB3836.1的规定。5.5.3

喷枪最小长度应符合GB/T26148规定。喷枪须设置锁紧机构。6试验方法

6.1一般要求

清洗机作为一个系统,其试验可独立进行。试验介质为0℃~60℃的清水。

单位为小时

500(允许修复)

试验时,需要配置射流导流机构。射流导流机构做成“2”型管路,改变射流的直接冲击方向。清洗机在额定压力下同步测量流量时,可采用容积法,即采用容器收集常压流量。清洗机负荷运转试验达到的工况参数应不低于初始工况参数。泵的单独试验应符合GB/T7784—2018的规定被测参数的测量仪器、仪表指示值的波动范围应不超过表6的规定。KaeerKAca-

被测参数

泵速或转速

表6测量仪器、仪表指示值的波动范围波动范围

被测参数

液体温度

泵的输入功率

原动机的输入功率

GB/T26135—2020

波动范围

±2℃

6.1.8试验时,确认清洗机运转达到稳定工况后,所有仪表读数应同时读出和记录。每个被测参数的测量次数应不少于3次,取算术平均值为测量值。6.1.9清洗机的所有试验操作应执行GB/T26148的规定。6.2试验项目

6.2.1试运转试验

6.2.1.1负荷运转试验前应进行空载试运转试验,时间30min。6.2.1.2试运转中清洗机应无异常声响、振动和泄漏,润滑、温升和所有保护装置应正常。6.2.2负荷运转试验

6.2.2.1负荷运转试验应在额定泵速下,排出压力从常压逐渐上升到初始工况压力的过程中进行。试验不少于四个压力等级,每个压力等级运转时间不少于15min,初始工况下运转不少于2h测量初始工况下的压力与流量。6.2.2.2

配管与连接应与清洗机用泵的最大排出压力相适应。6.2.3性能试验

6.2.3.1性能试验应确定流量、功率与压力的关系,并绘出性能曲线。6.2.3.2

性能试验应按压力额定值20%、40%、60%、80%、100%升压,在每一个排出压力下同时测量和记录泵速、流量、功率和排出压力值、6.2.3.3在额定工况下,喷枪和脚踏控制阀动作次数应不少于5次,调压溢流阀操作不少于3次,不得出现卡阻和失控现象。

6.2.4安全阀试验

6.2.4.1安全阀有弹簧预压式、膜片式。安全阀安装在泵排出端,型式不限6.2.4.2逐渐关闭排出管路阀门,提高排出压力,在规定的起跳压力下,弹簧预压式安全阀应动作灵敏,试验应不少于3次,试验后安全阀能自动复位6.2.5噪声试验

清洗机在额定工况下按GB/T7784一2018附录C的规定测量其噪声。6.2.6喷射试验

6.2.6.1清洗机在初始工况下,喷射开关试验应不少于30次,启闭灵敏、可靠、无泄漏、6.2.6.2每一种喷嘴或喷头按交验数量的10%做抽查检验(最少为1个),每只喷嘴或喷头的累计试验应不少于1h,

rKaeerKAca-

GB/T26135—2020

固定一种喷嘴或喷头进行试验,累积试验100h(中途允许停机,但不应更换喷嘴或喷头,停机6.2.6.3

时间应从累积时间中扣除),检测初始工况的变化。喷嘴射流非雾化区长度不小于150mm,累积试验100h后,非雾化区长度不小于120mm。6.2.6.4

旋转喷头无卡阻、无啸声。

磨料射流的累积试验不少于1h,磨料的粒度、材料和消耗量应做记录6.2.6.6

连续运转试验

6.2.7.1连续运转试验应在所有试验项目完毕后,在初始工况和最大泵速下连续运转。试验期间允许中途停机。运转中出现故障允许停机检查主要零部件损坏情况,试验应重新开始。6.2.7.2连续运转试验时间为100h,泵和射流部件同步进行。6.2.7.3清洗机运行中不更换任何易损件,当排出压力比初始工况下降10%时,应更换合格喷嘴后再检测整机性能参数,当压力恢复到初始工况压力则对原喷嘴判废;在初始工况压力下,若流量比初始工况下降10%时,则检查其他易损件,确定其是否判废与更换,截至此时的累积工作时间也就是该易损件的寿命。

6.2.7.4试验中应定时4h记录压力、流量、泵速、功率、润滑油温度和密封泄漏量。6.2.7.5试验中应记录易损件的寿命、修复次数和停车时间。试验后应对清洗机进行解体检查、记录零部件的磨损和损坏情况。

3数据处理、参数测量、性能曲线6.3

数据处理、参数测量应符合GB/T7784—2018的规定。6.3.2试验记录表参见附录B。

清洗机性能曲线见图1。

7检验规则

7.1检验类别与项目

7.1.1清洗机在制造精度检验、装配精度检验、主要零件材质检验、耐压试验检验合格后方能进行运转试验。

7.1.2清洗机的检验类别分为出厂检验、抽样检验和型式检验。7.1.3清洗机的各类检验按表7规定的项目进行6

rKaeerKAca-

检验项目

试运转

负荷运行

安全阀

连续运转

检验项目

型式检验

注:“”表示进行检验;\O\表示按需要检验;“×”表示不进行检验。7.2出厂检验bzxZ.net

抽样检验

GB/T26135—2020

出厂检验

7.2.1清洗机整机、零部件或附属装置,均应由制造商的质量检验部门检验合格并附有产品合格证方可出厂。

7.2.2清洗机出厂检验时性能参数应达到初始工况值。出厂试验后应除尽腔内积水,整机进行防锈处理。

7.3抽样检验

成批生产的清洗机每10台应取1台进行抽样检验,如检验结果不合格应加倍台数重检,如仍有不合格则应逐台检验。

7.4型式检验

7.4.1新产品首台样机应做型式检验。7.4.2用户有特殊要求时,可在用户处(新产品首台样机除外)检验。具体检验内容由双方协议规定,但不应低于本标准要求。

7.5检验报告

7.5.1出厂检验报告内容包括试验记录和试验结论。7.5.2

抽样检验报告内容包括:试验记录、清洗机的性能曲线图、清洗机试验结论。7.5.3

型式检验报告内容包括:

试验前清洗机装配和主要零件检查的资料:试验后清洗机解体检验结果和主要摩擦副尺寸变动的资料;试验记录、清洗机的性能曲线图;试验用仪器、仪表的计量资料;清洗机系统布置图;

清洗机外购件清单;

试验条件;

清洗机试验结论。

KaeerKAca-

GB/T26135—2020

标志、包装和购存

每台清洗机上应在明显位置固定永久性产品铭牌,内容至少应包括:8.1.1

制造商名称。

清洗机的名称和型号

清洗机主要技术参数:压力,MPa;流量,L/min;泵速,min-,主机功率,kW:柱塞直径,mm;柱塞行程,mm;机组质量.kg。

出厂编号、日期,

产品执行标准编号

清洗机应标注原动机旋转方向,其他单方向旋转的部件上均应有转向箭头。包装

整机的包装应符合GB/T13384的规定每套清洗机出厂时应附带下列文件,并封存在防潮袋内:a)

产品合格证明书;

产品使用说明书;

易损件清单;

装箱清单;

GB/T26148标准文本。

清洗机贮存应干燥、通风。露天存放时应有防雨措施。8

rrKaeerkAca-

附录A

(资料性附录)

基本参数表

高压清洗机的基本参数表如表A.1所示。表A.1

基本参数表

配套动力/

压力/MPa

流量/(L/min)

iiKaeeiKAca-

GB/T26135—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。