GB/T 39389-2020

基本信息

标准号: GB/T 39389-2020

中文名称:气体焊接、切割和类似作业用复合塑料软管

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2465174

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39389-2020.Plastic composite hose for gas welding, cutting and allied processes.

1范围

GB/T 39389规定了气体焊接、切割和类似作业用复合塑料软管(以下简称“软管”)的分类、结构与材料、要求、试验方法、检验规则、标志和包装、运输、贮存。

GB/T 39389适用于最大工作压力不大于2.0 MPa,且有如下用途的复合塑料软管:

气体焊 接和切割;

类似焊接和切刮的作业,特别是加热.铜焊和金属喷镀;

在保护气体下的电弧焊接。

本标准不适用于输送液态液化石油气(LPG)的软管或工作压力大于0.3 MPa的乙炔软管。

注:选购方根据其特定应用需求,结合相关法规.标准或规范要求,恰当选用本产品.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918塑料试样状态调节和试验的标准环境

GB/T 5563-2013 橡胶和塑料软管及软管组合件静液压试验方法

GB/T 5565.1-2017橡胶 和塑料软管及非增强软管柔性及挺性的测量第1部分:室温弯曲试验

GB/T 5565.2-2017橡胶和塑料软管及非增强软管柔性及 挺性的测量第 2部分:低于室温弯曲试验

GB/T 5761-2018悬浮 法通用型聚氯乙烯树脂

GB/T 7141-2008塑料 热老化试验方法

GB/T 8804.1-2003热塑性塑料管材拉 伸性能测定第1部分:试验方法总则

GB/T 8804.3-2003热塑性塑料管材拉伸性能测定 第3部分:聚烯烃管材

GB/T 9573-2013橡胶和塑料软管及软管组合件软管尺寸 和软管组合件长度测量方法

GB/T 9577橡胶 和塑料软管及软管组合件标志 、包装和运输规则

1范围

GB/T 39389规定了气体焊接、切割和类似作业用复合塑料软管(以下简称“软管”)的分类、结构与材料、要求、试验方法、检验规则、标志和包装、运输、贮存。

GB/T 39389适用于最大工作压力不大于2.0 MPa,且有如下用途的复合塑料软管:

气体焊 接和切割;

类似焊接和切刮的作业,特别是加热.铜焊和金属喷镀;

在保护气体下的电弧焊接。

本标准不适用于输送液态液化石油气(LPG)的软管或工作压力大于0.3 MPa的乙炔软管。

注:选购方根据其特定应用需求,结合相关法规.标准或规范要求,恰当选用本产品.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918塑料试样状态调节和试验的标准环境

GB/T 5563-2013 橡胶和塑料软管及软管组合件静液压试验方法

GB/T 5565.1-2017橡胶 和塑料软管及非增强软管柔性及挺性的测量第1部分:室温弯曲试验

GB/T 5565.2-2017橡胶和塑料软管及非增强软管柔性及 挺性的测量第 2部分:低于室温弯曲试验

GB/T 5761-2018悬浮 法通用型聚氯乙烯树脂

GB/T 7141-2008塑料 热老化试验方法

GB/T 8804.1-2003热塑性塑料管材拉 伸性能测定第1部分:试验方法总则

GB/T 8804.3-2003热塑性塑料管材拉伸性能测定 第3部分:聚烯烃管材

GB/T 9573-2013橡胶和塑料软管及软管组合件软管尺寸 和软管组合件长度测量方法

GB/T 9577橡胶 和塑料软管及软管组合件标志 、包装和运输规则

标准图片预览

标准内容

ICS83.140.30

中华人民共和国国家标准

GB/T39389—2020

气体焊接、切割和类似作业用

复合塑料软管

Plastic composite hose for gas welding, cutting and allied processes2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T39389—2020

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会(SAC/TC48)归口本标准起草单位:潍坊现代塑胶有限公司、浙江富华新材料科技有限公司、潍坊海特塑胶有限公司、潍坊市产品质量检验所。

本标准主要起草人董瑞荣、王如平、周晓辉、罗羽、崔爱民。1

rrKaeerkAca-

1范围

气体焊接、切割和类似作业用

复合塑料软管

GB/T39389—2020

本标准规定了气体焊接、切割和类似作业用复合塑料软管(以下简称“软管”)的分类、结构与材料、要求、试验方法、检验规则、标志和包装、运输、贮存。本标准适用于最大工作压力不大于2.0MPa.且有如下用途的复合塑料软管:气体焊接和切割;

一一类似焊接和切割的作业,特别是加热、铜焊和金属喷镀;在保护气体下的电弧焊接。

本标准不适用于输送液态液化石油气(LPG)的软管或工作压力大于0.3MPa的乙炔软管。注:选购方根据其特定应用需求,结合相关法规、标准或规范要求.恰当选用本产品。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T528一2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2918塑料试样状态调节和试验的标准环境GB/T5563—2013橡胶和塑料软管及软管组合件静液压试验方法GB/T5565.12017

GB/T5565.2—2017

弯曲试验

GB/T 5761—2018

GB/T7141—2008

橡胶和塑料软管及非增强软管柔性及挺性的测量第1部分:室温弯曲橡胶和塑料软管及非增强软管

柔性及挺性的测量

第2部分:低于室温

悬浮法通用型聚氯乙烯树脂

塑料热老化试验方法

GB/T8804.1—2003

热塑性塑料管材拉伸性能测定第1部分:试验方法总则GB/T8804.3—2003

GB/T9573—2013

热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法橡胶和塑料软管及软管组合件标志、包装和运输规则GB/T 9577

GB/T14905—2009

GB/T16604—2017

GB/T18422—2013

GB/T18424—2001

GB/T19278—2018

橡胶和塑料软管各层间粘合强度的测定涤纶工业长丝

橡胶和塑料软管及软管组合件透气性的测定橡胶和塑料软管氙弧灯曝晒颜色和外观变化的测定热塑性塑料管材、管件与阀门通用术语及其定义HG/T4458—2012塑料增塑剂损失的测定活性碳法KaeerKAca-

GB/T39389—2020

3术语和定义

GB/T19278—2018界定的以及下列术语和定义适用于本文件。3.1

并联管

twinhose

沿轴向并列连接在一起的两根单管。3.2

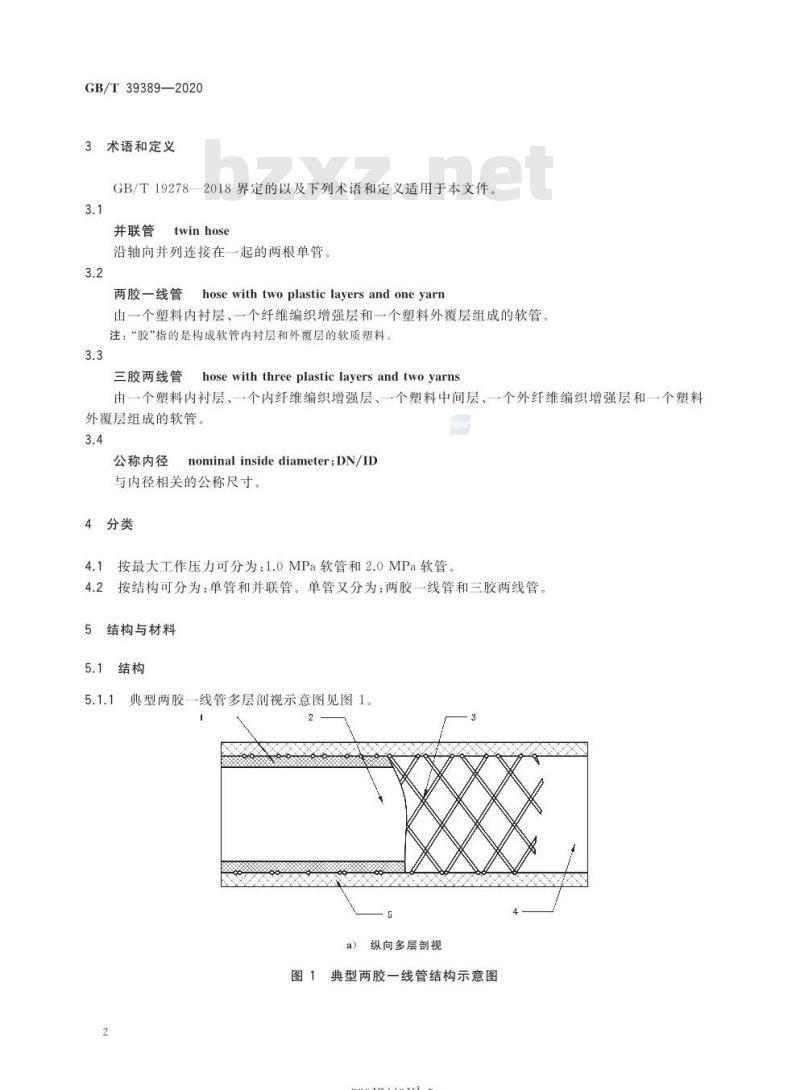

两胶一线管

hose with two plastic layers and one yarn由一个塑料内衬层、一个纤维编织增强层和一个塑料外覆层组成的软管。注:“胶”指的是构成软管内衬层和外覆层的软质塑料。3.3

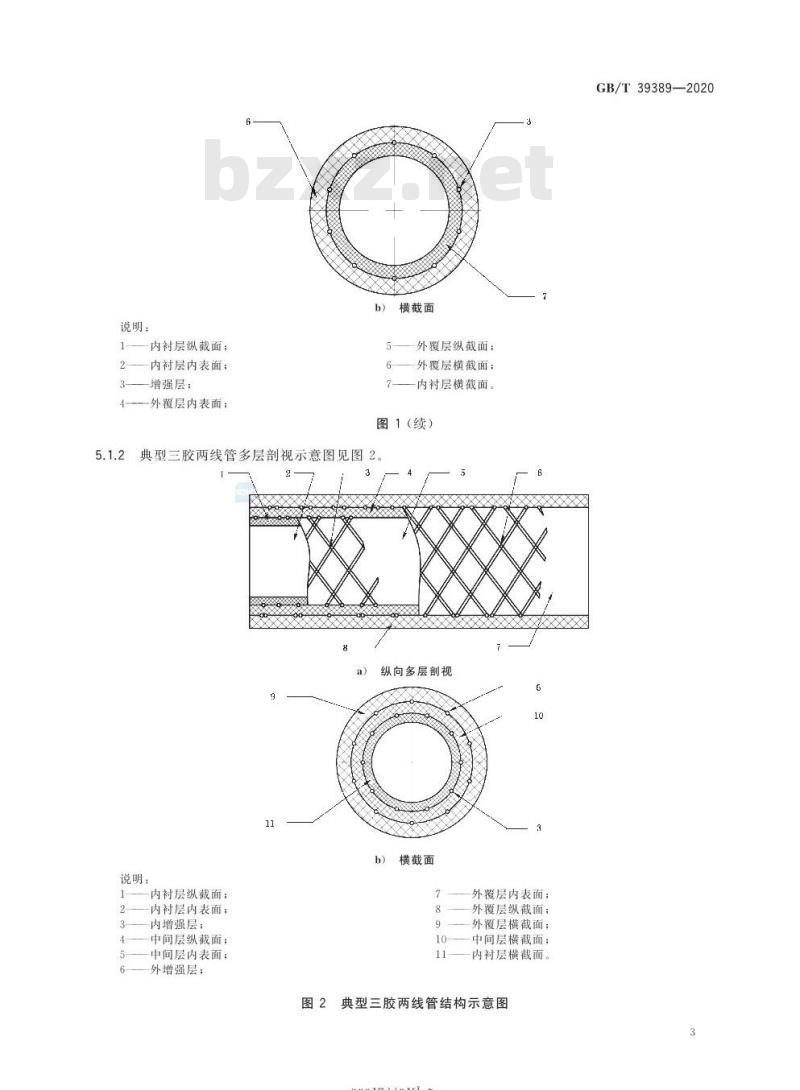

三胶两线管

hose with three plastic layers and two yarns由一个塑料内衬层、一个内纤维编织增强层、一个塑料中间层、一个外纤维编织增强层和一个塑料外覆层组成的软管。

公称内径

nominalinsidediameter;DN/ID

与内径相关的公称尺寸。

4分类

4.1按最大工作压力可分为:1.0MPa软管和2.0MPa软管4.2按结构可分为:单管和并联管。单管又分为:两胶一线管和三胶两线管。5结构与材料

5.1结构

典型两胶一线管多层部视示意图见图1。2

a)纵向多层剖视

典型两胶一线管结构示意图

nrKaeerkca-

说明:

内衬层纵截面;

2——内衬层内表面;

3——增强层;

一外覆层内表面;

b)横截面

外覆层纵截面:

一外覆层横截面;

7——内衬层横截面。

图1(续)

5.1.2典型三胶两线管多层部视示意图见图2a)纵向多层剖视

b)横截面

说明:

内衬层纵截面;

内衬层内表面;

内增强层;

中间层纵截面;

中间层内表面;

外增强层;

外覆层内表面;

外覆层纵截面:

外覆层横截面;

中间层横截面;

一内衬层横截面。

2典型三胶两线管结构示意图

iKaeeiKAca-

GB/T39389—2020

GB/T39389—2020

2材料

内衬层、中间层和外覆层

5.2.1.1生产软管的内衬层、中间层和外覆层的材料以聚氯乙烯(PVC)树脂为主,加人必要的增塑剂及其他添加剂。所有添加剂应分散均匀5.2.1.2聚氯乙烯(PVC)树脂应符合GB/T57612018中SG3、SG4.SG5型(K值在66与72之间)的要求。

注:选用其他材料时,其要求必要时另由制造商说明。5.2.2

增强层

5.2.2.1增强层材料为涤纶纤维。涤纶纤维至少应符合GB/T16604一2017的高强型涤纶工业长丝的要求5.2.2.2

注:选用其他材料时,其要求必要时另由制造商说明。6要求

外观和颜色

6.1.1外观

软管内外壁应光滑,不应有气泡、裂纹、分解变色线。内衬层和外覆层应无气孔、砂眼。并联管连接处应沿轴向分布均勾,内外壁光滑。6.1.2颜色

单管外覆层颜色与所适用的气体见表1。并联管的每根单管应按表1进行着色。表1颜色

液化石油气(LPG)、甲基乙炔与丙二烯混合物(MPS)、天然气、甲烷乙炔和其他可燃性气体(除LPG、MPS、天然气、甲烷外)氧气

除氧气外的其他非可燃气体(如空气、氮气、氩气、二氧化碳)和气体混合物注:其他颜色由供需双方协商

当用于氢气时应充分考虑其适用性:同样适用于氧气含量超过20%的氧气-空气混合物。h

尺寸和偏差

6.2.1内径和最小壁厚及其偏差

软管的内径和壁厚及其偏差应符合表2要求。4

KaeerKAca-

外覆层颜色

公称内径

注:其他规格由供需双方协商。6.2.2

长度及其偏差

内径和最小壁厚及其偏差

内径偏差

最小壁厚

软管长度由供需双方协商,长度偏差应为0%~+2%。6.3

拉伸强度和断裂伸长率

软管的内衬层和外覆层的拉伸强度和断裂伸长率应符合表3要求表3

内衬层

外覆层

加速老化

拉伸强度和断裂伸长率

拉伸强度

GB/T39389—2020

单位为毫米

壁厚偏差

断裂伸长率

≥250

老化前后软管的内衬层和外覆层的拉伸强度降低率应不大于25%,断裂伸长率降低率应不大于50%。

加热损失量

软管内衬层和外覆层加热时的物质损失量应不大于4%。耐压性www.bzxz.net

耐压性应满足表4要求

iiKaeeiKAca-

GB/T39389—2020

性能项目

验证压力

爆破压力/MPa

在最大工作压力下长度变化/%

在最大工作压力下外径变化/%

粘合强度

表4耐压性

1.0MPa软管

2.0MPa软管

软管无泄漏、裂口、急剧变形现象或其他破坏的现象3.0

内衬层、中间层以及外覆层间的粘合强度应不小于1.5kN/m。3柔性

变形系数(T/D)应不小于0.8,且软管的弯曲部位应无弯结。6.9

低温柔性

弯曲过程中,软管的外覆层应无任何龟裂或破裂。弯曲后,软管应承受表4规定的验证压力而不泄漏。

6.10耐炽热颗粒和热表面性能

试样应承受附录A给出的试验条件60s而不泄漏6.11耐紫外线性能

试验后外覆层应无龟裂迹象,试验前后样品颜色变化按灰色样卡比较时应不小于4。6.12不燃性

用于输送氧气的软管内衬层应在180℃~185℃恒温条件下保持2min不燃烧。试样形状可变化,但不应脱落。

6.13耐正戊烷性能

用于输送液化石油气(LPG)和甲基乙炔与丙二烯混合物(MPS)的软管内衬层试样吸收的正戊烷量应不大于15%,正戊烷萃取物的量应不大于10%。6.14气体渗透性

用于输送可燃气体的软管的气体渗透量应不大于25cm2/(m·h)。6.15并联管性能

将并联管分成两根单管的分离力应大于或等于25N并小于或等于100N。分离后每根单管外覆层应不破坏。分离后每根单管均应符合6.2~6.14的相关要求。6

rKaeerKAca-

7试验方法

7.1试样的状态调节和试验的标准环境应在软管生产至少24h后取样。

GB/T39389—2020

除另有规定外,试样按GB/T2918规定,在温度为(23土2)℃条件下进行状态调节至少24h,并在此条件下进行试验。

7.2外观和颜色

目测。

7.3尺寸和偏差

按GB/T9573—2013测量。内径的测量以GB/T9573—2013的4.2中方法1为仲裁法,壁厚的测量以GB/T9573—2013的7.4中方法3为仲裁法。7.4拉伸强度和断裂伸长率

7.4.1制样时应分别从软管的内衬层和外覆层裁取试样。当软管内径大于或等于8mm时按GB/T8804.3一2003的2型试样裁取试样,当软管内径小于8mm时用GB/T5282009的4型裁刀裁取试样。

7.4.2按GB/T8804.1一2003试验。试验速度为100mm/min,试样拉伸至断裂过程中的最大拉伸应力为拉伸强度。依次连续试验3个试样。7.5加速老化

采用GB/T7141一2008方法B规定的热老化试验箱,在70℃温度下老化7d后,按7.4进行试验,计算拉伸强度和断裂伸长率的降低率。7.6加热损失量

7.6.1将内衬层和外覆层分别沿软管轴线方向剥离取下,取长度(50土1)mm,展开宽度超过50mm的截取50mm,小于50mm的保留全部宽度的试样。保留软管的内衬层和外覆层实际厚度。7.6.2按HG/T4458—2012方法B试验。7.7耐压性

按GB/T5563—2013试验。验证压力为最大工作压力的2倍。7.8粘合强度

按GB/T14905—2009试验,使用4型试样,7.9柔性

按GB/T5565.1一2017方法A1试验。公称内径大于或等于10mm时,弯曲直径C为10倍于公称内径;公称内径小于10mm时C取值如下:公称内径4mm~6.3mm,C取80mm;公称内径8mm,c取90mm

-rrKaeerKAca

GB/T39389—2020

7.10低温柔性

按GB/T5565.2一2017方法B进行试验。试验温度为(20土2)℃。公称内径大于或等于10mm时,弯曲直径C为12倍于公称内径:公称内径小于10mm时C取值如下:公称内径4mm~6.3mm.c取80mm;公称内径8mm,c取100mm。7.11耐炽热颗粒和热表面性能

按附录A试验。

7.12耐紫外线性能

按GB/T18424一2001中6.4试验条件试验,滤光器系统采用方法A。报告颜色的变化程度。7.13不燃性

按附录B试验。

7.14耐正戊烷性能

按附录C试验。

7.15气体渗透性

按GB/T184222013中方法2试验。试验气体为纯度不小于95%(体积分数)的内烯,试验压力为(0.6±0.1)MPa。

7.16并联管性能

在拉伸试验机上进行并联管的分离。先用刀在并联管上分离出足够的长度以确保每根单管都能固定在夹具上。在未分离的软管上做出200mm长的标记。以100mm/min的夹具分离速度分离并联管至超过200mm标记,分离方向为纵向同向。取力值曲线的平均值为分离力,且不包括曲线的起点。分离后每根单管按7.3~7.15试验。8检验规则

8.1检验分类

检验分为出厂检验和型式检验

2组批

同一原料、配方、结构和工艺生产的同一规格、同一最大工作压力的软管作为一批,每批数量不得超过5t,如生产10d仍不足5t,则以10d产量为一批。产品以批为单位进行检验和验收8.3

出厂检验

8.3.1出厂检验项目为外观、颜色、尺寸、6.6中的爆破压力及6.7粘合强度。8.3.2外观、颜色、尺寸检验按GB/T2828.1规定采用正常检验一次抽样方案。取一般检验水平IⅡ,接收质量限(AQL)4.0.抽样方案及判定数见表5。8

rKaeerKAca-

批量范围

91~150

151~280

281~500

501~1200

表5抽样方案及判定数

样本量

接收数

GB/T39389—2020

单位为盘

拒收数

在8.3.2检验合格的产品中随机抽取试样,进行6.6中的爆破压力及6.7粘合强度试验8.4型式检验

应在同一结构分类产品中任选一种规格进行型式检验,每次型式检验的规格应进行轮换。8.4.1

8.4.2型式检验项目为第6章要求的全部项目。8.4.3按8.3.2规定对外观、颜色和尺寸进行检验,在检验合格的产品中随机抽取试样,进行其他项目的检验。

8.4.4型式试验一般每三年进行一次。若有以下情况之一,应进行型式试验:a)

新产品或老产品转厂生产的试制定型鉴定时:原材料、结构、工艺有较大变动可能影响产品质量时;b)

产品停产一年以上恢复生产时;出厂检验结果与上次型式检验结果有较大差异时。d)

判定规则

外观、颜色和尺寸按表5中接收数和拒收数进行判定。其他性能有不符合项时,则从原批次中随机抽取双倍试样对该项进行复验。如复验仍不合格,则判该批产品不合格。9标志

软管外覆层标志应牢固、清晰可见,相同内容间隔不超过1m,标志至少应包括下列内容:9.1

生产厂或供应商的名称或商标;b)

本产品简称:气焊塑料软管;

公称内径、壁厚;

最大工作压力;

本标准编号:;

生产日期或批号(如果仅使用批号,批号中应包含生产日期,如:20180216X×X)。f)

9.2软管包装至少应有下列标志:a)

生产厂或供应商名称或商标;

KaeerkAca-

GB/T39389—2020

产品名称:气体焊接、切割和类似作业用复合塑料软管;b)

生产厂或供应商地址。

包装、运输、购存

产品包装、运输应符合GB/T9577要求,软管可用纸箱或其他材料盘卷包装每个包装件质量应不超过50kg,也可由供需双方协商确定。10.3

软管应存在干净、通风、干燥的库房内,距离热源应不小于1m。应避免直射的日光和强烈的灯光。不应与油、脂、溶剂、酸碱等腐蚀性物质或任何其他可能对软管有不利影响的物质接触。10

rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39389—2020

气体焊接、切割和类似作业用

复合塑料软管

Plastic composite hose for gas welding, cutting and allied processes2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T39389—2020

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会(SAC/TC48)归口本标准起草单位:潍坊现代塑胶有限公司、浙江富华新材料科技有限公司、潍坊海特塑胶有限公司、潍坊市产品质量检验所。

本标准主要起草人董瑞荣、王如平、周晓辉、罗羽、崔爱民。1

rrKaeerkAca-

1范围

气体焊接、切割和类似作业用

复合塑料软管

GB/T39389—2020

本标准规定了气体焊接、切割和类似作业用复合塑料软管(以下简称“软管”)的分类、结构与材料、要求、试验方法、检验规则、标志和包装、运输、贮存。本标准适用于最大工作压力不大于2.0MPa.且有如下用途的复合塑料软管:气体焊接和切割;

一一类似焊接和切割的作业,特别是加热、铜焊和金属喷镀;在保护气体下的电弧焊接。

本标准不适用于输送液态液化石油气(LPG)的软管或工作压力大于0.3MPa的乙炔软管。注:选购方根据其特定应用需求,结合相关法规、标准或规范要求.恰当选用本产品。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T528一2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2918塑料试样状态调节和试验的标准环境GB/T5563—2013橡胶和塑料软管及软管组合件静液压试验方法GB/T5565.12017

GB/T5565.2—2017

弯曲试验

GB/T 5761—2018

GB/T7141—2008

橡胶和塑料软管及非增强软管柔性及挺性的测量第1部分:室温弯曲橡胶和塑料软管及非增强软管

柔性及挺性的测量

第2部分:低于室温

悬浮法通用型聚氯乙烯树脂

塑料热老化试验方法

GB/T8804.1—2003

热塑性塑料管材拉伸性能测定第1部分:试验方法总则GB/T8804.3—2003

GB/T9573—2013

热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法橡胶和塑料软管及软管组合件标志、包装和运输规则GB/T 9577

GB/T14905—2009

GB/T16604—2017

GB/T18422—2013

GB/T18424—2001

GB/T19278—2018

橡胶和塑料软管各层间粘合强度的测定涤纶工业长丝

橡胶和塑料软管及软管组合件透气性的测定橡胶和塑料软管氙弧灯曝晒颜色和外观变化的测定热塑性塑料管材、管件与阀门通用术语及其定义HG/T4458—2012塑料增塑剂损失的测定活性碳法KaeerKAca-

GB/T39389—2020

3术语和定义

GB/T19278—2018界定的以及下列术语和定义适用于本文件。3.1

并联管

twinhose

沿轴向并列连接在一起的两根单管。3.2

两胶一线管

hose with two plastic layers and one yarn由一个塑料内衬层、一个纤维编织增强层和一个塑料外覆层组成的软管。注:“胶”指的是构成软管内衬层和外覆层的软质塑料。3.3

三胶两线管

hose with three plastic layers and two yarns由一个塑料内衬层、一个内纤维编织增强层、一个塑料中间层、一个外纤维编织增强层和一个塑料外覆层组成的软管。

公称内径

nominalinsidediameter;DN/ID

与内径相关的公称尺寸。

4分类

4.1按最大工作压力可分为:1.0MPa软管和2.0MPa软管4.2按结构可分为:单管和并联管。单管又分为:两胶一线管和三胶两线管。5结构与材料

5.1结构

典型两胶一线管多层部视示意图见图1。2

a)纵向多层剖视

典型两胶一线管结构示意图

nrKaeerkca-

说明:

内衬层纵截面;

2——内衬层内表面;

3——增强层;

一外覆层内表面;

b)横截面

外覆层纵截面:

一外覆层横截面;

7——内衬层横截面。

图1(续)

5.1.2典型三胶两线管多层部视示意图见图2a)纵向多层剖视

b)横截面

说明:

内衬层纵截面;

内衬层内表面;

内增强层;

中间层纵截面;

中间层内表面;

外增强层;

外覆层内表面;

外覆层纵截面:

外覆层横截面;

中间层横截面;

一内衬层横截面。

2典型三胶两线管结构示意图

iKaeeiKAca-

GB/T39389—2020

GB/T39389—2020

2材料

内衬层、中间层和外覆层

5.2.1.1生产软管的内衬层、中间层和外覆层的材料以聚氯乙烯(PVC)树脂为主,加人必要的增塑剂及其他添加剂。所有添加剂应分散均匀5.2.1.2聚氯乙烯(PVC)树脂应符合GB/T57612018中SG3、SG4.SG5型(K值在66与72之间)的要求。

注:选用其他材料时,其要求必要时另由制造商说明。5.2.2

增强层

5.2.2.1增强层材料为涤纶纤维。涤纶纤维至少应符合GB/T16604一2017的高强型涤纶工业长丝的要求5.2.2.2

注:选用其他材料时,其要求必要时另由制造商说明。6要求

外观和颜色

6.1.1外观

软管内外壁应光滑,不应有气泡、裂纹、分解变色线。内衬层和外覆层应无气孔、砂眼。并联管连接处应沿轴向分布均勾,内外壁光滑。6.1.2颜色

单管外覆层颜色与所适用的气体见表1。并联管的每根单管应按表1进行着色。表1颜色

液化石油气(LPG)、甲基乙炔与丙二烯混合物(MPS)、天然气、甲烷乙炔和其他可燃性气体(除LPG、MPS、天然气、甲烷外)氧气

除氧气外的其他非可燃气体(如空气、氮气、氩气、二氧化碳)和气体混合物注:其他颜色由供需双方协商

当用于氢气时应充分考虑其适用性:同样适用于氧气含量超过20%的氧气-空气混合物。h

尺寸和偏差

6.2.1内径和最小壁厚及其偏差

软管的内径和壁厚及其偏差应符合表2要求。4

KaeerKAca-

外覆层颜色

公称内径

注:其他规格由供需双方协商。6.2.2

长度及其偏差

内径和最小壁厚及其偏差

内径偏差

最小壁厚

软管长度由供需双方协商,长度偏差应为0%~+2%。6.3

拉伸强度和断裂伸长率

软管的内衬层和外覆层的拉伸强度和断裂伸长率应符合表3要求表3

内衬层

外覆层

加速老化

拉伸强度和断裂伸长率

拉伸强度

GB/T39389—2020

单位为毫米

壁厚偏差

断裂伸长率

≥250

老化前后软管的内衬层和外覆层的拉伸强度降低率应不大于25%,断裂伸长率降低率应不大于50%。

加热损失量

软管内衬层和外覆层加热时的物质损失量应不大于4%。耐压性www.bzxz.net

耐压性应满足表4要求

iiKaeeiKAca-

GB/T39389—2020

性能项目

验证压力

爆破压力/MPa

在最大工作压力下长度变化/%

在最大工作压力下外径变化/%

粘合强度

表4耐压性

1.0MPa软管

2.0MPa软管

软管无泄漏、裂口、急剧变形现象或其他破坏的现象3.0

内衬层、中间层以及外覆层间的粘合强度应不小于1.5kN/m。3柔性

变形系数(T/D)应不小于0.8,且软管的弯曲部位应无弯结。6.9

低温柔性

弯曲过程中,软管的外覆层应无任何龟裂或破裂。弯曲后,软管应承受表4规定的验证压力而不泄漏。

6.10耐炽热颗粒和热表面性能

试样应承受附录A给出的试验条件60s而不泄漏6.11耐紫外线性能

试验后外覆层应无龟裂迹象,试验前后样品颜色变化按灰色样卡比较时应不小于4。6.12不燃性

用于输送氧气的软管内衬层应在180℃~185℃恒温条件下保持2min不燃烧。试样形状可变化,但不应脱落。

6.13耐正戊烷性能

用于输送液化石油气(LPG)和甲基乙炔与丙二烯混合物(MPS)的软管内衬层试样吸收的正戊烷量应不大于15%,正戊烷萃取物的量应不大于10%。6.14气体渗透性

用于输送可燃气体的软管的气体渗透量应不大于25cm2/(m·h)。6.15并联管性能

将并联管分成两根单管的分离力应大于或等于25N并小于或等于100N。分离后每根单管外覆层应不破坏。分离后每根单管均应符合6.2~6.14的相关要求。6

rKaeerKAca-

7试验方法

7.1试样的状态调节和试验的标准环境应在软管生产至少24h后取样。

GB/T39389—2020

除另有规定外,试样按GB/T2918规定,在温度为(23土2)℃条件下进行状态调节至少24h,并在此条件下进行试验。

7.2外观和颜色

目测。

7.3尺寸和偏差

按GB/T9573—2013测量。内径的测量以GB/T9573—2013的4.2中方法1为仲裁法,壁厚的测量以GB/T9573—2013的7.4中方法3为仲裁法。7.4拉伸强度和断裂伸长率

7.4.1制样时应分别从软管的内衬层和外覆层裁取试样。当软管内径大于或等于8mm时按GB/T8804.3一2003的2型试样裁取试样,当软管内径小于8mm时用GB/T5282009的4型裁刀裁取试样。

7.4.2按GB/T8804.1一2003试验。试验速度为100mm/min,试样拉伸至断裂过程中的最大拉伸应力为拉伸强度。依次连续试验3个试样。7.5加速老化

采用GB/T7141一2008方法B规定的热老化试验箱,在70℃温度下老化7d后,按7.4进行试验,计算拉伸强度和断裂伸长率的降低率。7.6加热损失量

7.6.1将内衬层和外覆层分别沿软管轴线方向剥离取下,取长度(50土1)mm,展开宽度超过50mm的截取50mm,小于50mm的保留全部宽度的试样。保留软管的内衬层和外覆层实际厚度。7.6.2按HG/T4458—2012方法B试验。7.7耐压性

按GB/T5563—2013试验。验证压力为最大工作压力的2倍。7.8粘合强度

按GB/T14905—2009试验,使用4型试样,7.9柔性

按GB/T5565.1一2017方法A1试验。公称内径大于或等于10mm时,弯曲直径C为10倍于公称内径;公称内径小于10mm时C取值如下:公称内径4mm~6.3mm,C取80mm;公称内径8mm,c取90mm

-rrKaeerKAca

GB/T39389—2020

7.10低温柔性

按GB/T5565.2一2017方法B进行试验。试验温度为(20土2)℃。公称内径大于或等于10mm时,弯曲直径C为12倍于公称内径:公称内径小于10mm时C取值如下:公称内径4mm~6.3mm.c取80mm;公称内径8mm,c取100mm。7.11耐炽热颗粒和热表面性能

按附录A试验。

7.12耐紫外线性能

按GB/T18424一2001中6.4试验条件试验,滤光器系统采用方法A。报告颜色的变化程度。7.13不燃性

按附录B试验。

7.14耐正戊烷性能

按附录C试验。

7.15气体渗透性

按GB/T184222013中方法2试验。试验气体为纯度不小于95%(体积分数)的内烯,试验压力为(0.6±0.1)MPa。

7.16并联管性能

在拉伸试验机上进行并联管的分离。先用刀在并联管上分离出足够的长度以确保每根单管都能固定在夹具上。在未分离的软管上做出200mm长的标记。以100mm/min的夹具分离速度分离并联管至超过200mm标记,分离方向为纵向同向。取力值曲线的平均值为分离力,且不包括曲线的起点。分离后每根单管按7.3~7.15试验。8检验规则

8.1检验分类

检验分为出厂检验和型式检验

2组批

同一原料、配方、结构和工艺生产的同一规格、同一最大工作压力的软管作为一批,每批数量不得超过5t,如生产10d仍不足5t,则以10d产量为一批。产品以批为单位进行检验和验收8.3

出厂检验

8.3.1出厂检验项目为外观、颜色、尺寸、6.6中的爆破压力及6.7粘合强度。8.3.2外观、颜色、尺寸检验按GB/T2828.1规定采用正常检验一次抽样方案。取一般检验水平IⅡ,接收质量限(AQL)4.0.抽样方案及判定数见表5。8

rKaeerKAca-

批量范围

91~150

151~280

281~500

501~1200

表5抽样方案及判定数

样本量

接收数

GB/T39389—2020

单位为盘

拒收数

在8.3.2检验合格的产品中随机抽取试样,进行6.6中的爆破压力及6.7粘合强度试验8.4型式检验

应在同一结构分类产品中任选一种规格进行型式检验,每次型式检验的规格应进行轮换。8.4.1

8.4.2型式检验项目为第6章要求的全部项目。8.4.3按8.3.2规定对外观、颜色和尺寸进行检验,在检验合格的产品中随机抽取试样,进行其他项目的检验。

8.4.4型式试验一般每三年进行一次。若有以下情况之一,应进行型式试验:a)

新产品或老产品转厂生产的试制定型鉴定时:原材料、结构、工艺有较大变动可能影响产品质量时;b)

产品停产一年以上恢复生产时;出厂检验结果与上次型式检验结果有较大差异时。d)

判定规则

外观、颜色和尺寸按表5中接收数和拒收数进行判定。其他性能有不符合项时,则从原批次中随机抽取双倍试样对该项进行复验。如复验仍不合格,则判该批产品不合格。9标志

软管外覆层标志应牢固、清晰可见,相同内容间隔不超过1m,标志至少应包括下列内容:9.1

生产厂或供应商的名称或商标;b)

本产品简称:气焊塑料软管;

公称内径、壁厚;

最大工作压力;

本标准编号:;

生产日期或批号(如果仅使用批号,批号中应包含生产日期,如:20180216X×X)。f)

9.2软管包装至少应有下列标志:a)

生产厂或供应商名称或商标;

KaeerkAca-

GB/T39389—2020

产品名称:气体焊接、切割和类似作业用复合塑料软管;b)

生产厂或供应商地址。

包装、运输、购存

产品包装、运输应符合GB/T9577要求,软管可用纸箱或其他材料盘卷包装每个包装件质量应不超过50kg,也可由供需双方协商确定。10.3

软管应存在干净、通风、干燥的库房内,距离热源应不小于1m。应避免直射的日光和强烈的灯光。不应与油、脂、溶剂、酸碱等腐蚀性物质或任何其他可能对软管有不利影响的物质接触。10

rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。