GB/T 39489-2020

基本信息

标准号: GB/T 39489-2020

中文名称:全尾砂膏体充填技术规范

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:871121

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39489-2020.Technical specification for the total tailings paste backfill.

1范围

GB/T 39489规定了全尾砂膏体材料构成与储存要求、全尾砂膏体充填工艺要求、全尾砂膏体充填技术要求及其检测方法。

GB/T 39489适用于金属、非金属矿山的全尾砂膏体充填。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8978污水综合排放标准

GB 18599一般工业固体废物贮存、处置场污染控制标准

GB/T 50080普通混凝土拌合物性能试验方法标准

GB/T 50123土工试验方法标准

HJ 943黄金行业氰渣污染控制技术规范

JGJ/T 70建筑砂浆基本性能试验方法标准

3术语和定义

下列术语和定义适用于本文件。

3.1

全尾砂 total tailings

金属、非金属矿山进行矿石选别后排出的未经分选的全粒级尾砂。

3.2

胶凝材料 cementitious materials

在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料,制成有一定机械强度的复合固体的物质。

3.3

质量浓度 mass concentration

固体质量占固体与液体质量之和的百分比,表示成式(1):

3.4

塌落度 slump

自重状态下,膏体自然塌落的最终高度与塌落度简高度的差值。

3.5

屈服应力 yield stress

膏体从静止状态变化到流动状态需克服的临界剪切应力。

3.6

泌水率 bleeding rate

析出水量与料浆用水的质量百分比。

3.7

絮凝剂 flocculant

带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来的药剂。

1范围

GB/T 39489规定了全尾砂膏体材料构成与储存要求、全尾砂膏体充填工艺要求、全尾砂膏体充填技术要求及其检测方法。

GB/T 39489适用于金属、非金属矿山的全尾砂膏体充填。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8978污水综合排放标准

GB 18599一般工业固体废物贮存、处置场污染控制标准

GB/T 50080普通混凝土拌合物性能试验方法标准

GB/T 50123土工试验方法标准

HJ 943黄金行业氰渣污染控制技术规范

JGJ/T 70建筑砂浆基本性能试验方法标准

3术语和定义

下列术语和定义适用于本文件。

3.1

全尾砂 total tailings

金属、非金属矿山进行矿石选别后排出的未经分选的全粒级尾砂。

3.2

胶凝材料 cementitious materials

在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料,制成有一定机械强度的复合固体的物质。

3.3

质量浓度 mass concentration

固体质量占固体与液体质量之和的百分比,表示成式(1):

3.4

塌落度 slump

自重状态下,膏体自然塌落的最终高度与塌落度简高度的差值。

3.5

屈服应力 yield stress

膏体从静止状态变化到流动状态需克服的临界剪切应力。

3.6

泌水率 bleeding rate

析出水量与料浆用水的质量百分比。

3.7

絮凝剂 flocculant

带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来的药剂。

标准图片预览

标准内容

ICS73.020

中华人民共和国国家标准

GB/T39489—2020

全尾砂膏体充填技术规范

Technical specification for the total tailings paste backfill2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由全国黄金标准化技术委员会(SAC/TC379)提出并归口。GB/T39489—2020

本标准起草单位:北京科技大学、中国恩菲工程技术有限公司、中南大学、飞翼股份有限公司、北京金诚信矿山技术研究院有限公司、长春黄金研究院有限公司、山东黄金矿业科技有限公司、伽师县铜辉矿业有限责任公司、贵州川恒化工股份有限公司、中国有色矿业集团有限公司、金川集团股份有限公司。本标准主要起草人:吴爱祥、王勇、王洪江、王明、尹升华、王少勇、周勃、李翠平、朱瑞军、陈秋松、张泽武、王先成、严鹏、齐兆军、杨锡祥、李子军、胡国斌、王玉山、黄士兵、王国立、寇云鹏、周发陆、王佳才、李剑秋。

rrKaeerkAca-

1范围

全尾砂膏体充填技术规范

GB/T39489—2020

本标准规定了全尾砂膏体材料构成与储存要求、全尾砂膏体充填工艺要求、全尾砂体充填技术要求及其检测方法。

本标准适用于金属、非金属矿山的全尾砂膏体充填。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8978污水综合排放标准

一般工业固体废物贮存、处置场污染控制标准GB18599

GB/T50080普通混凝土拌合物性能试验方法标准GB/T50123土工试验方法标准

黄金行业氰渣污染控制技术规范JGJ/T70建筑砂浆基本性能试验方法标准术语和定义

下列术语和定义适用于本文件。3.1

全尾砂totaltailings

金属、非金属矿山进行矿石选别后排出的未经分选的全粒级尾砂。3.2

胶凝材料

cementitiousmaterials

在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料,制成有一定机械强度的复合固体的物质。

质量浓度

mass concentration

固体质量占固体与液体质量之和的百分比,表示成式(1):Cm

式中:

质量浓度;

固体质量,单位为千克(kg);液体质量,单位为千克(kg)。m

rKaeerKAca-

(1)

GB/T39489—2020

塌落度slump

自重状态下,体自然塌落的最终高度与塌落度筒高度的差值。3.5

屈服应力yield stress

膏体从静止状态变化到流动状态需克服的临界剪切应力。3.6

泌水率

bleedingrate

析出水量与料浆用水的质量百分比。3.7

flocculant

絮凝剂

带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来的药剂。

充填倍线stowinggradient

充填管路总长度与充填管路起止口的垂直高差之比,表示成式(2):式中:

N——充填倍线;

L一一充填管路的总长度,单位为米(m);H—一充填管路起止口的垂直高差,单位为米(m)。3.9

充填挡墙filling-retainingwall使膏体料浆密闭在指定充填区域内所构筑的墙体或密封体。3.10

引流水lubricatingwater

采场充填前后用于清洗管道、起到牵引膏体和降低输送阻力的生产用水3.11

洗管水flushingwater

采场充填完毕用于清理管道遗留充填料浆和杂物的生产用水。3.12

totaltailingspaste

全尾砂音体

(2)

以全尾砂为主要材料,配以其他骨料、胶凝材料,并与水混合而成的膏状的不分层、不沉淀、略泌水的非牛顿结构流体

膏体充填

cementedpastebackfill

在外力或自重作用下,将膏体充填料浆输送到井下进行采空区充填的过程,3.14

膏体凝结时间

pastesettingtime

充填物料加水拌和起,至膏体完全失去塑性并开始产生强度所需的时间。2

KaeerKAca-

单轴抗压强度uniaxial compressivestrength充填体在单向受压至破坏时,单位面积上所能承受的荷载。linear shrinkage ratio

线缩率

GB/T39489—2020

养护时间为0天时充填体高度减去养护时间28天时高度后,再除以养护时间为0天时充填体高度所得的值,表示成式(3):

h。-h28

式中:

—线缩率;

h一—养护时间为0天时充填体高度,单位为毫米(mm);h28—养护时间为28天时充填体高度,单位为毫米(mm)。4

全尾砂膏体材料构成与储存要求全尾砂膏体材料构成

4.1.1膏体材料通常由全尾砂、骨料、胶凝材料、外加剂和水构成。4.1.2全尾砂粒径组成中小于20um的尾砂含量应大于15%。4.1.3胶凝材料应采用水泥、其他部分或全部替代水泥的具有胶凝作用的材料。..·(3)

骨料分为粗骨料和细骨料,粗骨料粒径范围应在4.75mm~20mm;细骨料粒径范围应在0.075mm~<4.75mm。

4.1.5外加剂一般包括絮凝剂、泵送剂、减水剂和早强剂等。4.2全尾砂膏体原材料储存

4.2.1储存设施

全尾砂膏体原材料储存设施应满足下列要求:全尾砂宜采用浓密机或砂仓短期存储;a)

胶凝材料应采用仓式存储;

粗骨料应采用仓式存储或者地面堆存;d)

粉状外加剂应采用仓式存储,液体外加剂应采用罐装储存。储存条件

膏体原材料储存条件应满足下列要求:全尾砂储存设施环境温度应大于0℃,否则应采取保温措施;a)

b)水泥和粉状外加剂应密封存储,防止受潮;骨料储存应进行顶部遮挡,防止雨雪天气造成骨料含水量变化c

全尾砂膏体充填工艺要求

全尾砂膏体充填工艺流程

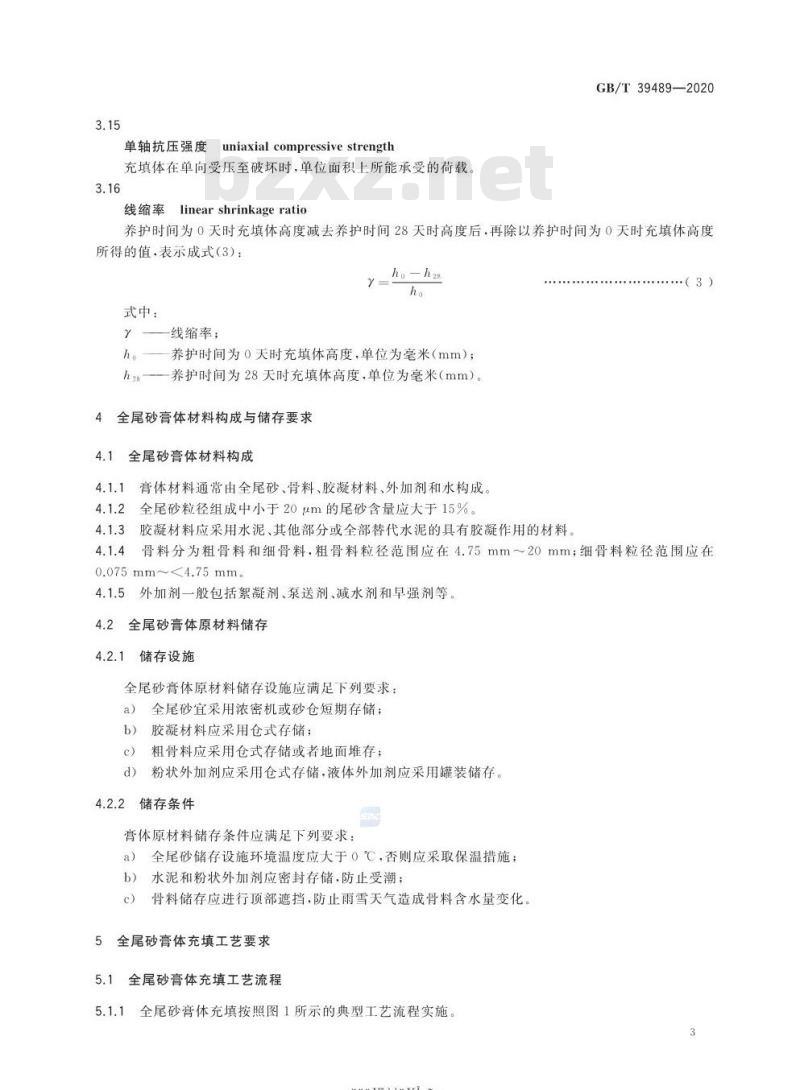

5.1.1全尾砂膏体充填按照图1所示的典型工艺流程实施。rKaeerKAca-

GB/T39489—2020

5.1.2全尾砂膏体充填典型工艺流程包括必选项和可选项,在必选项的基础上,应结合矿山实际情况按需选择其他工艺流程及其仪器设备等按需选择

類凝剂

5.2全尾砂脱水

全尾砂

计蛋仪表

胶凝材料

胶凝材料仓

给料机

计率仪表

膏体搅拌

脱出水

回水池

粗骨料

粗骨料仓

欲料机

计量仪表

-柱塞系、隔膜系或白流

图1全尾砂膏体充填典型工艺流程图5.2.1全尾砂脱水应采用重力浓密和机械压滤两种方式。按需选择

细骨料

骨料企

给料机

计量议表

并下通信

井下空区—

外切剂

外加剂企bZxz.net

纷料机

计量仪表

5.2.2重力浓密设备应采用立式砂仓、普通粑式浓密机、高效浓密机或深锥浓密机,底流浓度范围应满足膏体制备要求。

5.2.3浓密机内应添加絮凝剂,添加前4h~12h开始配置絮凝剂溶液,质量浓度应控制在0.1%~1%,宜经二次稀释至0.01%~0.1%。5.2.4全尾砂料浆入料稀释浓度、絮凝剂溶液浓度、底流浓度、处理能力、设备选型等应通过静态及动态沉降实验确定。

5.3全尾砂言体搅拌制备

5.3.1将浓密全尾砂、骨料、胶凝材料、水及外加剂按照配比送人搅拌机中均匀混合,不应采用难以打散的物料制备膏体。

5.3.2输送至搅拌槽的所有物料应严格定量控制,搅拌机料位应高于搅拌叶片的1/2处5.3.3制备好的膏体料浆浓度超出设计最大值的1%或少于设计最小值的2%时.应及时调整至目标浓度范围。

5.3.4膏体搅拌宜采用两段连续搅拌流程,宜采用卧式-卧式联合搅拌,或卧式-立式联合搅拌。5.4全尾砂膏体管道输送

5.4.1膏体管道输送流速应控制在1m/s~2m/s,输送管道内径应控制在100mm~200mm。5.4.2充填料浆管道输送宜采取定浓度、定流量的输送方式。5.4.3充填系统减阻应采取增加管道直径、添加外加剂、调整充填配比、降低输送浓度等措施。根据式(4)计算系统重力势能,当系统重力势能大于系统沿程阻力损失的1.2倍时,宜采用自流5.4.4

输送方式。膏体能否自流输送应严格按照沿程阻力计算来判定,充填倍线可作为参考,但不应作为能否4

KaeerKAca-

自流的判定依据。

式中:

P充填位置到采场的系统重力势能,单位为帕(Pa);膏体料浆密度,单位为千克每立方米(kg/m\);p

g——重力加速度,单位为牛每千克(N/kg);h一一系统垂直高差,单位为米(m)。GB/T39489—2020

5.4.5宜采用活塞泵进行泵压输送,额定泵压应为系统沿程阻力与系统重力势能之差的1.2倍以上,且能克服充填站至充填钻孔之间所需的管道阻力。5.4.6管道铺设前,应分析管道压力分布,为确保膏体在管道出口良好的流动性,充填采场处压力宜设定为0.5MPa,管道某一位置的承压P,由式(5)确定:P=LXP1+0.5-P21

式中:

P—管道某一位置承压,单位为帕(Pa);L—一管道某一位置与采场距离,单位为米(m);P—管道某一位置至采场摩阻损失,单位为帕每米(Pa/m);P2管道某一位置至采场的系统重力势能,单位为帕(Pa)。·....(5)

5.4.7井下管道敷设在顶板时,应采用锚杆、钢绳悬挂;敷设在巷道底板时,主干管道应有管道支架。5.4.8管道实际承压能力应为式(5)计算值的1.5倍以上,管道选型遵循以下原则:a)

宜采用双金属复合管、双层耐磨锰钢管或贝氏体管道作为充填钻孔中的充填管:b)

宜采用缓冲壶或双金属复合弯管作为充填钻孔底部的充填管;宜采用耐磨无缝钢管作为主充填管路中的充填管;c

d)宜采用普通无缝锰钢管、钢编管作为充填道和充填小井至出矿分层道的充填管;e)宜采用聚乙烯增强塑料管、钢编管作为一次性使用的充填进路中的充填管。5.4.9充填管道连接方式:

充填钻孔套管的连接宜采用管箍接头;a)

b)不需经常拆卸且不经常发生堵管的管段的连接宜采用法兰盘接头;中段间充填钻孔深度不超过100m套管的连接宜采用焊接接头;c

d)需经常拆卸且易发生堵管的管段的连接宜采用快速接头。5.5全尾砂膏体采场充填

5.5.1应确保充填站水、电、气路通畅,并制定充填计划。5.5.2充填作业前应做好地表设备、井下管路及采场的准备工作,准备妥当后再进行充填作业5.5.3充填采场附近应设置沉淀池,用于引流水和洗管水的排放。5.5.4矿石清理完毕后,应在采场所有出口架设充填挡墙,宜采用密封性好、可重复利用、制作快捷的不脱水挡墙,周围围岩破碎时,应对破碎严重的岩层进行喷射混凝土处理,防止充填料外泄污染环境,5.5.5应在采场附近架设充填管道,连通井下主干管道,通向待充采场5.5.6充填过程中,应保证管路及采场有人员巡视,搅拌站内操作人员应监测管路上的压力表及站内仪表监控运行状况。

5.5.7充填过程中,应保证地表充填站和井下的通信畅通。5.5.8到达采场的膏体料温度宜大于10℃,确保良好的水化反应和凝结性。5.5.9充填作业完毕以后,应进行设备及管路的清洗工作。5.5.10

采场充填应注意以下其他事项:5

KaeerKAca-

GB/T39489—2020

井下管道阀门处于关闭状态,地面输送引流水灌满管道,检查无问题后开始输送膏体a)

充填过程遇有故障停止充填时,管道料浆停留时间不应超过4h,具体时间应根据膏体料中水b)

泥添加量以及实际凝结时间而定。c

流动性较好的膏体料浆,宜单点自然排人充填区;流动性较差的膏体料浆或者尺寸较长的采场,应采用多点充填。

d)应根据力学计算和经验数据确定合理的一次充填高度,待充填料浆表面超过挡墙2m以上并凝固具有强度后,应根据现场实际情况加大单次充填高度或连续充填。在采空区即将充满时,应注意充填压力过大造成浆体喷射事故,e)

充填过程中每班应取样检测充填料浆浓度,浓度检测宜采用烘干法,并取样制作试块检测充填体强度,充填体强度应满足设计或采矿工艺要求。g)

充填结束时,应采用大流量洗管水冲洗管道,洗管时间应大于30min。管道冲洗应使用洁净水,冲洗不锈钢、镍及镍合金管道时,水中氯离子含量不得超过25×10-,洗管水流速不低于1.5m/s,冲洗管道的截面积不小于被冲洗管道截面积的60%。5全尾砂体充填自动控制

自动控制目标包括下述内容:

a)应对膏体充填物料供给、流量大小、设备启停等进行自动控制;应对膏体充填过程中的故障发出报警。b)

5.6.2工艺检测与控制内容包括下述内容:宜对水泥仓、骨料仓、外加剂仓、水仓等的料位进行检测与监控,并实行料位下限报警;a)

应对尾砂给料浓度、给料流量及浓密机放砂浓度、放砂流量进行检测;b)

应对尾砂、骨料、水泥、外加剂与水等实现定量控制与配比计算d)宜采用料位传感器和摄像头联合监测搅拌机液位,宜通过增减给料量和充填泵流量控制实现液位动态平衡:

应对输送泵出口处的膏体浓度、流量进行检测和控制。6全尾砂育体充填技术要求及其检测方法6.1全尾砂膏体充填技术指标应符合表1的规定。表1全尾砂膏体充填技术指标范围值名称

技术指标

泌水率

塌落度

180~260

全尾砂膏体检测应采用如下方法:6.2

届服应力

100~200

按照GB/T50123的规定测试全尾砂相对密度;按照GB/T50123的规定测试全尾砂粒级组成;b)

按照JGJ/T70的规定测试膏体料浆密度;按照GB/T50123的规定测试膏体料浆质量浓度;d)

按照GB/T50080的规定测试膏体料浆泌水率:f)

按照GB/T50080的规定测试膏体料浆塌落度:rKaeerKAca-

凝结时间

单轴抗压强度

线缩率

全尾砂膏体料浆的属服应力测试方法见附录A;g

GB/T39489—2020

按照GB/T50080的规定测试膏体凝结时间,贯入阻力达到0.5MPa即为膏体凝结时间.膏体h)

凝结时间不应低于8h;

膏体线缩率按照式(3)计算,采用精度不小于0.1mm的长度测量工具对试模内侧高度进行测量,作为试块0天高度h。;待膏体养护28天时,将其取出测量高度h28;按照JGJ/T70的规定测试固结膏体单轴抗压强度,试块养护龄期为3天、7天和28天。6.3全尾砂膏体充填原材料、充填体应符合GB18599、GB8978的规定。黄金氰渣膏体充填料浆同时应符合HJ943的规定。

rrKaeerkAca-

GB/T39489—2020

A.1仪器及原理

附录A

(规范性附录)

全尾砂膏体料浆的屈服应力测试方法采用R/S奖式转子流变仪(软固流变仪)控制剪切速率法测试全尾砂膏体屈服应力:测试原理如图A,1。浆叶克服浆体的屈服应力转动,使周围一定区域内的浆体发生剪切作用,转子转动时剪切应力与扭矩关系如式(A.1)所示。

微电机

传感器

运动抗诞:测件

剪切应布,

浆式流变仪控制剪切速率法测量原理图A.1

式中:

一元D?H一

浆叶所受扭矩,单位为牛米(N·m);D——转子直径,单位为米(m);H

一转子高度,单位为米(m);

浆体所受的剪切应力,单位为帕(Pa)。A.2测试步骤

一元D3

A.2.1根据矿山实际膏体流速范围~U和管道内径D,按照式(A.2)计算膏体管道输送剪切速率,得到体管道输送剪切速率范围一2。=80/D

式中:

膏体在管道内剪切速率,单位为每秒(s-1);膏体流速,单位为米每秒(m/s);D

管道内径,单位为米(m)。

rrKaeerKAca

.(A.2)

GB/T39489—2020

2根据膏体管道输送剪切速率范围~2,设置测试仪器剪切速率由0s-1~3线性增加,剪切A.2.2

时间t3=3/(1s-),其中≥2。形成剪切应力-剪切速率曲线,典型剪切应力-剪切速率曲线如图A.2所示。

速率了

图A.2典型剪切应力-剪切速率曲线A.2.3在搅拌容器内配置不同配比的测试料浆,并搅拌不少于5min。将搅拌好的料浆快速倒入测试容器,启动仪器开始测试。容器的尺寸与转子插人的深度应符合式(A3)。D./D>2.0

Z2/D >0.5

式中:

D,容器内径,单位为米(m);

转子直径,单位为米(m);

转子上端距离浆体表面的距离,单位为米(m);Z2

一转子下端距离浆体底部的距离,单位为米(m)。..(A.3)

A.2.4选取图A.2中剪切速率为Yi一Y2时的剪切应力-剪切速率,根据宾汉姆(Bingham)模型,按照式(A.4)回归计算育体屈服应力。T=T+UBY

式中:

剪切应力,单位为帕(Pa):

届服应力,单位为帕(Pa):

塑性黏度,单位为帕秒(Pa·s);剪切速率,单位为每秒(s-1)。-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39489—2020

全尾砂膏体充填技术规范

Technical specification for the total tailings paste backfill2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由全国黄金标准化技术委员会(SAC/TC379)提出并归口。GB/T39489—2020

本标准起草单位:北京科技大学、中国恩菲工程技术有限公司、中南大学、飞翼股份有限公司、北京金诚信矿山技术研究院有限公司、长春黄金研究院有限公司、山东黄金矿业科技有限公司、伽师县铜辉矿业有限责任公司、贵州川恒化工股份有限公司、中国有色矿业集团有限公司、金川集团股份有限公司。本标准主要起草人:吴爱祥、王勇、王洪江、王明、尹升华、王少勇、周勃、李翠平、朱瑞军、陈秋松、张泽武、王先成、严鹏、齐兆军、杨锡祥、李子军、胡国斌、王玉山、黄士兵、王国立、寇云鹏、周发陆、王佳才、李剑秋。

rrKaeerkAca-

1范围

全尾砂膏体充填技术规范

GB/T39489—2020

本标准规定了全尾砂膏体材料构成与储存要求、全尾砂膏体充填工艺要求、全尾砂体充填技术要求及其检测方法。

本标准适用于金属、非金属矿山的全尾砂膏体充填。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8978污水综合排放标准

一般工业固体废物贮存、处置场污染控制标准GB18599

GB/T50080普通混凝土拌合物性能试验方法标准GB/T50123土工试验方法标准

黄金行业氰渣污染控制技术规范JGJ/T70建筑砂浆基本性能试验方法标准术语和定义

下列术语和定义适用于本文件。3.1

全尾砂totaltailings

金属、非金属矿山进行矿石选别后排出的未经分选的全粒级尾砂。3.2

胶凝材料

cementitiousmaterials

在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料,制成有一定机械强度的复合固体的物质。

质量浓度

mass concentration

固体质量占固体与液体质量之和的百分比,表示成式(1):Cm

式中:

质量浓度;

固体质量,单位为千克(kg);液体质量,单位为千克(kg)。m

rKaeerKAca-

(1)

GB/T39489—2020

塌落度slump

自重状态下,体自然塌落的最终高度与塌落度筒高度的差值。3.5

屈服应力yield stress

膏体从静止状态变化到流动状态需克服的临界剪切应力。3.6

泌水率

bleedingrate

析出水量与料浆用水的质量百分比。3.7

flocculant

絮凝剂

带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来的药剂。

充填倍线stowinggradient

充填管路总长度与充填管路起止口的垂直高差之比,表示成式(2):式中:

N——充填倍线;

L一一充填管路的总长度,单位为米(m);H—一充填管路起止口的垂直高差,单位为米(m)。3.9

充填挡墙filling-retainingwall使膏体料浆密闭在指定充填区域内所构筑的墙体或密封体。3.10

引流水lubricatingwater

采场充填前后用于清洗管道、起到牵引膏体和降低输送阻力的生产用水3.11

洗管水flushingwater

采场充填完毕用于清理管道遗留充填料浆和杂物的生产用水。3.12

totaltailingspaste

全尾砂音体

(2)

以全尾砂为主要材料,配以其他骨料、胶凝材料,并与水混合而成的膏状的不分层、不沉淀、略泌水的非牛顿结构流体

膏体充填

cementedpastebackfill

在外力或自重作用下,将膏体充填料浆输送到井下进行采空区充填的过程,3.14

膏体凝结时间

pastesettingtime

充填物料加水拌和起,至膏体完全失去塑性并开始产生强度所需的时间。2

KaeerKAca-

单轴抗压强度uniaxial compressivestrength充填体在单向受压至破坏时,单位面积上所能承受的荷载。linear shrinkage ratio

线缩率

GB/T39489—2020

养护时间为0天时充填体高度减去养护时间28天时高度后,再除以养护时间为0天时充填体高度所得的值,表示成式(3):

h。-h28

式中:

—线缩率;

h一—养护时间为0天时充填体高度,单位为毫米(mm);h28—养护时间为28天时充填体高度,单位为毫米(mm)。4

全尾砂膏体材料构成与储存要求全尾砂膏体材料构成

4.1.1膏体材料通常由全尾砂、骨料、胶凝材料、外加剂和水构成。4.1.2全尾砂粒径组成中小于20um的尾砂含量应大于15%。4.1.3胶凝材料应采用水泥、其他部分或全部替代水泥的具有胶凝作用的材料。..·(3)

骨料分为粗骨料和细骨料,粗骨料粒径范围应在4.75mm~20mm;细骨料粒径范围应在0.075mm~<4.75mm。

4.1.5外加剂一般包括絮凝剂、泵送剂、减水剂和早强剂等。4.2全尾砂膏体原材料储存

4.2.1储存设施

全尾砂膏体原材料储存设施应满足下列要求:全尾砂宜采用浓密机或砂仓短期存储;a)

胶凝材料应采用仓式存储;

粗骨料应采用仓式存储或者地面堆存;d)

粉状外加剂应采用仓式存储,液体外加剂应采用罐装储存。储存条件

膏体原材料储存条件应满足下列要求:全尾砂储存设施环境温度应大于0℃,否则应采取保温措施;a)

b)水泥和粉状外加剂应密封存储,防止受潮;骨料储存应进行顶部遮挡,防止雨雪天气造成骨料含水量变化c

全尾砂膏体充填工艺要求

全尾砂膏体充填工艺流程

5.1.1全尾砂膏体充填按照图1所示的典型工艺流程实施。rKaeerKAca-

GB/T39489—2020

5.1.2全尾砂膏体充填典型工艺流程包括必选项和可选项,在必选项的基础上,应结合矿山实际情况按需选择其他工艺流程及其仪器设备等按需选择

類凝剂

5.2全尾砂脱水

全尾砂

计蛋仪表

胶凝材料

胶凝材料仓

给料机

计率仪表

膏体搅拌

脱出水

回水池

粗骨料

粗骨料仓

欲料机

计量仪表

-柱塞系、隔膜系或白流

图1全尾砂膏体充填典型工艺流程图5.2.1全尾砂脱水应采用重力浓密和机械压滤两种方式。按需选择

细骨料

骨料企

给料机

计量议表

并下通信

井下空区—

外切剂

外加剂企bZxz.net

纷料机

计量仪表

5.2.2重力浓密设备应采用立式砂仓、普通粑式浓密机、高效浓密机或深锥浓密机,底流浓度范围应满足膏体制备要求。

5.2.3浓密机内应添加絮凝剂,添加前4h~12h开始配置絮凝剂溶液,质量浓度应控制在0.1%~1%,宜经二次稀释至0.01%~0.1%。5.2.4全尾砂料浆入料稀释浓度、絮凝剂溶液浓度、底流浓度、处理能力、设备选型等应通过静态及动态沉降实验确定。

5.3全尾砂言体搅拌制备

5.3.1将浓密全尾砂、骨料、胶凝材料、水及外加剂按照配比送人搅拌机中均匀混合,不应采用难以打散的物料制备膏体。

5.3.2输送至搅拌槽的所有物料应严格定量控制,搅拌机料位应高于搅拌叶片的1/2处5.3.3制备好的膏体料浆浓度超出设计最大值的1%或少于设计最小值的2%时.应及时调整至目标浓度范围。

5.3.4膏体搅拌宜采用两段连续搅拌流程,宜采用卧式-卧式联合搅拌,或卧式-立式联合搅拌。5.4全尾砂膏体管道输送

5.4.1膏体管道输送流速应控制在1m/s~2m/s,输送管道内径应控制在100mm~200mm。5.4.2充填料浆管道输送宜采取定浓度、定流量的输送方式。5.4.3充填系统减阻应采取增加管道直径、添加外加剂、调整充填配比、降低输送浓度等措施。根据式(4)计算系统重力势能,当系统重力势能大于系统沿程阻力损失的1.2倍时,宜采用自流5.4.4

输送方式。膏体能否自流输送应严格按照沿程阻力计算来判定,充填倍线可作为参考,但不应作为能否4

KaeerKAca-

自流的判定依据。

式中:

P充填位置到采场的系统重力势能,单位为帕(Pa);膏体料浆密度,单位为千克每立方米(kg/m\);p

g——重力加速度,单位为牛每千克(N/kg);h一一系统垂直高差,单位为米(m)。GB/T39489—2020

5.4.5宜采用活塞泵进行泵压输送,额定泵压应为系统沿程阻力与系统重力势能之差的1.2倍以上,且能克服充填站至充填钻孔之间所需的管道阻力。5.4.6管道铺设前,应分析管道压力分布,为确保膏体在管道出口良好的流动性,充填采场处压力宜设定为0.5MPa,管道某一位置的承压P,由式(5)确定:P=LXP1+0.5-P21

式中:

P—管道某一位置承压,单位为帕(Pa);L—一管道某一位置与采场距离,单位为米(m);P—管道某一位置至采场摩阻损失,单位为帕每米(Pa/m);P2管道某一位置至采场的系统重力势能,单位为帕(Pa)。·....(5)

5.4.7井下管道敷设在顶板时,应采用锚杆、钢绳悬挂;敷设在巷道底板时,主干管道应有管道支架。5.4.8管道实际承压能力应为式(5)计算值的1.5倍以上,管道选型遵循以下原则:a)

宜采用双金属复合管、双层耐磨锰钢管或贝氏体管道作为充填钻孔中的充填管:b)

宜采用缓冲壶或双金属复合弯管作为充填钻孔底部的充填管;宜采用耐磨无缝钢管作为主充填管路中的充填管;c

d)宜采用普通无缝锰钢管、钢编管作为充填道和充填小井至出矿分层道的充填管;e)宜采用聚乙烯增强塑料管、钢编管作为一次性使用的充填进路中的充填管。5.4.9充填管道连接方式:

充填钻孔套管的连接宜采用管箍接头;a)

b)不需经常拆卸且不经常发生堵管的管段的连接宜采用法兰盘接头;中段间充填钻孔深度不超过100m套管的连接宜采用焊接接头;c

d)需经常拆卸且易发生堵管的管段的连接宜采用快速接头。5.5全尾砂膏体采场充填

5.5.1应确保充填站水、电、气路通畅,并制定充填计划。5.5.2充填作业前应做好地表设备、井下管路及采场的准备工作,准备妥当后再进行充填作业5.5.3充填采场附近应设置沉淀池,用于引流水和洗管水的排放。5.5.4矿石清理完毕后,应在采场所有出口架设充填挡墙,宜采用密封性好、可重复利用、制作快捷的不脱水挡墙,周围围岩破碎时,应对破碎严重的岩层进行喷射混凝土处理,防止充填料外泄污染环境,5.5.5应在采场附近架设充填管道,连通井下主干管道,通向待充采场5.5.6充填过程中,应保证管路及采场有人员巡视,搅拌站内操作人员应监测管路上的压力表及站内仪表监控运行状况。

5.5.7充填过程中,应保证地表充填站和井下的通信畅通。5.5.8到达采场的膏体料温度宜大于10℃,确保良好的水化反应和凝结性。5.5.9充填作业完毕以后,应进行设备及管路的清洗工作。5.5.10

采场充填应注意以下其他事项:5

KaeerKAca-

GB/T39489—2020

井下管道阀门处于关闭状态,地面输送引流水灌满管道,检查无问题后开始输送膏体a)

充填过程遇有故障停止充填时,管道料浆停留时间不应超过4h,具体时间应根据膏体料中水b)

泥添加量以及实际凝结时间而定。c

流动性较好的膏体料浆,宜单点自然排人充填区;流动性较差的膏体料浆或者尺寸较长的采场,应采用多点充填。

d)应根据力学计算和经验数据确定合理的一次充填高度,待充填料浆表面超过挡墙2m以上并凝固具有强度后,应根据现场实际情况加大单次充填高度或连续充填。在采空区即将充满时,应注意充填压力过大造成浆体喷射事故,e)

充填过程中每班应取样检测充填料浆浓度,浓度检测宜采用烘干法,并取样制作试块检测充填体强度,充填体强度应满足设计或采矿工艺要求。g)

充填结束时,应采用大流量洗管水冲洗管道,洗管时间应大于30min。管道冲洗应使用洁净水,冲洗不锈钢、镍及镍合金管道时,水中氯离子含量不得超过25×10-,洗管水流速不低于1.5m/s,冲洗管道的截面积不小于被冲洗管道截面积的60%。5全尾砂体充填自动控制

自动控制目标包括下述内容:

a)应对膏体充填物料供给、流量大小、设备启停等进行自动控制;应对膏体充填过程中的故障发出报警。b)

5.6.2工艺检测与控制内容包括下述内容:宜对水泥仓、骨料仓、外加剂仓、水仓等的料位进行检测与监控,并实行料位下限报警;a)

应对尾砂给料浓度、给料流量及浓密机放砂浓度、放砂流量进行检测;b)

应对尾砂、骨料、水泥、外加剂与水等实现定量控制与配比计算d)宜采用料位传感器和摄像头联合监测搅拌机液位,宜通过增减给料量和充填泵流量控制实现液位动态平衡:

应对输送泵出口处的膏体浓度、流量进行检测和控制。6全尾砂育体充填技术要求及其检测方法6.1全尾砂膏体充填技术指标应符合表1的规定。表1全尾砂膏体充填技术指标范围值名称

技术指标

泌水率

塌落度

180~260

全尾砂膏体检测应采用如下方法:6.2

届服应力

100~200

按照GB/T50123的规定测试全尾砂相对密度;按照GB/T50123的规定测试全尾砂粒级组成;b)

按照JGJ/T70的规定测试膏体料浆密度;按照GB/T50123的规定测试膏体料浆质量浓度;d)

按照GB/T50080的规定测试膏体料浆泌水率:f)

按照GB/T50080的规定测试膏体料浆塌落度:rKaeerKAca-

凝结时间

单轴抗压强度

线缩率

全尾砂膏体料浆的属服应力测试方法见附录A;g

GB/T39489—2020

按照GB/T50080的规定测试膏体凝结时间,贯入阻力达到0.5MPa即为膏体凝结时间.膏体h)

凝结时间不应低于8h;

膏体线缩率按照式(3)计算,采用精度不小于0.1mm的长度测量工具对试模内侧高度进行测量,作为试块0天高度h。;待膏体养护28天时,将其取出测量高度h28;按照JGJ/T70的规定测试固结膏体单轴抗压强度,试块养护龄期为3天、7天和28天。6.3全尾砂膏体充填原材料、充填体应符合GB18599、GB8978的规定。黄金氰渣膏体充填料浆同时应符合HJ943的规定。

rrKaeerkAca-

GB/T39489—2020

A.1仪器及原理

附录A

(规范性附录)

全尾砂膏体料浆的屈服应力测试方法采用R/S奖式转子流变仪(软固流变仪)控制剪切速率法测试全尾砂膏体屈服应力:测试原理如图A,1。浆叶克服浆体的屈服应力转动,使周围一定区域内的浆体发生剪切作用,转子转动时剪切应力与扭矩关系如式(A.1)所示。

微电机

传感器

运动抗诞:测件

剪切应布,

浆式流变仪控制剪切速率法测量原理图A.1

式中:

一元D?H一

浆叶所受扭矩,单位为牛米(N·m);D——转子直径,单位为米(m);H

一转子高度,单位为米(m);

浆体所受的剪切应力,单位为帕(Pa)。A.2测试步骤

一元D3

A.2.1根据矿山实际膏体流速范围~U和管道内径D,按照式(A.2)计算膏体管道输送剪切速率,得到体管道输送剪切速率范围一2。=80/D

式中:

膏体在管道内剪切速率,单位为每秒(s-1);膏体流速,单位为米每秒(m/s);D

管道内径,单位为米(m)。

rrKaeerKAca

.(A.2)

GB/T39489—2020

2根据膏体管道输送剪切速率范围~2,设置测试仪器剪切速率由0s-1~3线性增加,剪切A.2.2

时间t3=3/(1s-),其中≥2。形成剪切应力-剪切速率曲线,典型剪切应力-剪切速率曲线如图A.2所示。

速率了

图A.2典型剪切应力-剪切速率曲线A.2.3在搅拌容器内配置不同配比的测试料浆,并搅拌不少于5min。将搅拌好的料浆快速倒入测试容器,启动仪器开始测试。容器的尺寸与转子插人的深度应符合式(A3)。D./D>2.0

Z2/D >0.5

式中:

D,容器内径,单位为米(m);

转子直径,单位为米(m);

转子上端距离浆体表面的距离,单位为米(m);Z2

一转子下端距离浆体底部的距离,单位为米(m)。..(A.3)

A.2.4选取图A.2中剪切速率为Yi一Y2时的剪切应力-剪切速率,根据宾汉姆(Bingham)模型,按照式(A.4)回归计算育体屈服应力。T=T+UBY

式中:

剪切应力,单位为帕(Pa):

届服应力,单位为帕(Pa):

塑性黏度,单位为帕秒(Pa·s);剪切速率,单位为每秒(s-1)。-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。