GB/T 39430-2020

基本信息

标准号: GB/T 39430-2020

中文名称:高可靠性齿轮毛坯技术要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3107229

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39430-2020.Specifications for the blanks of high reliability gears.

1范围

GB/T 39430规定了高可靠性齿轮毛坯的分类、化学成分配比、冶炼、锻造的技术要求及其过程控制与检验规范。

GB/T 39430适用于航空航天、轨道交通、海洋装备、风电、核电、冶金、石化、矿山、工业机器人等重要的传动领域中齿轮的轧制或锻造毛坯,毛坯外径一般不大于 1 200 mm,单件质量不大于3t。其他有高可靠性要求的齿轮毛坯也可参考使用。

本标准不建议用于一般工业、医疗、汽车等领域。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的 成品化学成分允许偏差

GB/T 223(所有部分)钢铁及合 金化学分析方法

GB/T 225钢淬透性的末端淬火试验方法(Jominy试验)

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1金属材料拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏 比摆锤冲击试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 1814 钢材断口检验法

GB/T 1979结构钢低倍组织缺陷评级图

GB/T 3480.5直齿轮和斜齿轮承载能力计算第5 部分:材料的强度和质量

GB/T 4162 锻轧钢棒超声检测方法

GB/T 6394金属平均晶粒度测定方法

GB/T 10561钢中非金属夹杂物含量的测定标准评级图显微检验法:

GB/T 12363锻件功能 分类

JB/T 5000.15重型机械通 用技术条件第15部分:锻钢件无损检测

3毛坯分类

3.1 按零件工况分类

3.1.1 根据零件的工作条件、重要程度的不同分为两类,按照GB/T 12363的规定以I、II表示,I类的重要性高于II类。

3.1.2齿轮毛坯类别应在订货图样或相关技术文件中标注。未注明时默认为II类。

1范围

GB/T 39430规定了高可靠性齿轮毛坯的分类、化学成分配比、冶炼、锻造的技术要求及其过程控制与检验规范。

GB/T 39430适用于航空航天、轨道交通、海洋装备、风电、核电、冶金、石化、矿山、工业机器人等重要的传动领域中齿轮的轧制或锻造毛坯,毛坯外径一般不大于 1 200 mm,单件质量不大于3t。其他有高可靠性要求的齿轮毛坯也可参考使用。

本标准不建议用于一般工业、医疗、汽车等领域。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的 成品化学成分允许偏差

GB/T 223(所有部分)钢铁及合 金化学分析方法

GB/T 225钢淬透性的末端淬火试验方法(Jominy试验)

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1金属材料拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏 比摆锤冲击试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 1814 钢材断口检验法

GB/T 1979结构钢低倍组织缺陷评级图

GB/T 3480.5直齿轮和斜齿轮承载能力计算第5 部分:材料的强度和质量

GB/T 4162 锻轧钢棒超声检测方法

GB/T 6394金属平均晶粒度测定方法

GB/T 10561钢中非金属夹杂物含量的测定标准评级图显微检验法:

GB/T 12363锻件功能 分类

JB/T 5000.15重型机械通 用技术条件第15部分:锻钢件无损检测

3毛坯分类

3.1 按零件工况分类

3.1.1 根据零件的工作条件、重要程度的不同分为两类,按照GB/T 12363的规定以I、II表示,I类的重要性高于II类。

3.1.2齿轮毛坯类别应在订货图样或相关技术文件中标注。未注明时默认为II类。

标准图片预览

标准内容

ICS21.200

中华人民共和国国家标准

GB/T39430—2020

高可靠性齿轮毛坏技术要求

Specifications for the blanks of high reliability gears2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

GB/T39430—2020

规范性引用文件

毛坏分类

按零件工况分类

按材料特性分类

按应用领域分类

4技术要求

原材料

化学成分

交货状态

力学性能

低倍组织

高倍组织

超声波探伤

形状与尺寸

5生产过程控制与产品检验

过程控制

质量一致性要求·

检验方法

参考文献

-nrKaeerKAca-

本标准按照GB/T1.1—2009给出的规则起草。本标准由全国齿轮标准化技术委员会(SAC/TC52)提出并归口。GB/T39430—2020

本标准起草单位:郑州机械研究所有限公司、贵州安大航空锻造有限责任公司、韶关市中机重工股份有限公司、北京机电研究所有限公司、郑州江宇机械有限公司、中国航发中传机械有限公司、郑州中机轨道交通装备科技有限公司、江苏中工高端装备研究院有限公司、郑州高端装备与信息产业技术研究院有限公司、河南济源钢铁(集团)有限公司、中机智能装备创新研究院(宁波)有限公司、钢研纳克检测技术股份有限公司、河南省特殊钢材料研究院有限公司。本标准主要起草人:王伟、王志刚、吕明柯、李海霞、张坤、杨亚平、金红、陈超、王盈颖、陆军、李华文、王斌、李宝奎、王爱香、王长路、龙伟民、张元国、杨春、曹立国、赵家栋、张清朗、卢金生、付雪川、王维、吕鹏昊、管洪杰、范瑞丽、白瑞娟、陈祖祥、安若维、刘百宣、刘佳成。1

rrkaerkAca-

1范围

高可靠性齿轮毛坏技术要求

GB/T39430—2020

本标准规定了高可靠性齿轮毛坏的分类、化学成分配比、冶炼、锻造的技术要求及其过程控制与检验规范。

本标准适用于航空航天、轨道交通、海洋装备、风电、核电、冶金、石化、矿山、工业机器人等重要的传动领域中齿轮的轧制或锻造毛坏,毛坏外径一般不大于1200mm,单件质量不大于3t。其他有高可靠性要求的齿轮毛坏也可参考使用本标准不建议用于一般工业、医疗、汽车等领域规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T225

GB/T226

钢淬透性的末端淬火试验方法(Jominy试验)钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T231.1

GB/T1814

GB/T 1979

金属材料拉伸试验第1部分:室温试验方法夏比摆锤冲击试验方法

金属材料

金属材料布氏硬度试验第1部分:试验方法钢材断口检验法

结构钢低倍组织缺陷评级图

GB/T 3480.5

直齿轮和斜齿轮承载能力计算第5部分:材料的强度和质量GB/T4162

锻轧钢棒超声检测方法

GB/T6394

GB/T10561

GB/T12363

金属平均晶粒度测定方法

钢中非金属夹杂物含量的测定标准评级图显微检验法锻件功能分类

JB/T5000.15

重型机械通用技术条件

3毛坏分类

3.1按零件工况分类

第15部分:锻钢件无损检测

3.1.1根据零件的工作条件、重要程度的不同分为两类,按照GB/T12363的规定以I,Ⅱ表示,I类的重要性高于Ⅱ类。

3.1.2齿轮毛坏类别应在订货图样或相关技术文件中标注。未注明时默认为Ⅱ类,3.2按材料特性分类

3.2.1根据材料的接触疲劳极限6Hlim和弯曲疲劳极限6Fim分两个级别,按照GB/T3480.5的规定以1

nKaeerKAca-

GB/T39430—2020

ME、MQ表示,ME级的质量优于MQ级。3.2.2齿轮毛坏类别应在订货图样或相关技术文件中标注。未注明时默认为MQ级。3.3按应用领域分类

3.3.1本标准中根据零件的应用领域把毛坏分为航空(含航天)齿轮和工业齿轮两类。部分牌号的钢材在航空和工业领域都有应用。3.3.2本标准中航空齿轮以小型零件、定制化批量生产为主,毛坏直接截自轧制棒材或锻造棒材。3.3.3本标准中工业齿轮以中小型零件为主,毛坏多截自模注钢锭、电渣重熔钢锭或连铸钢坏,再以自由锻、模锻等方式成形。

4技术要求

原材料

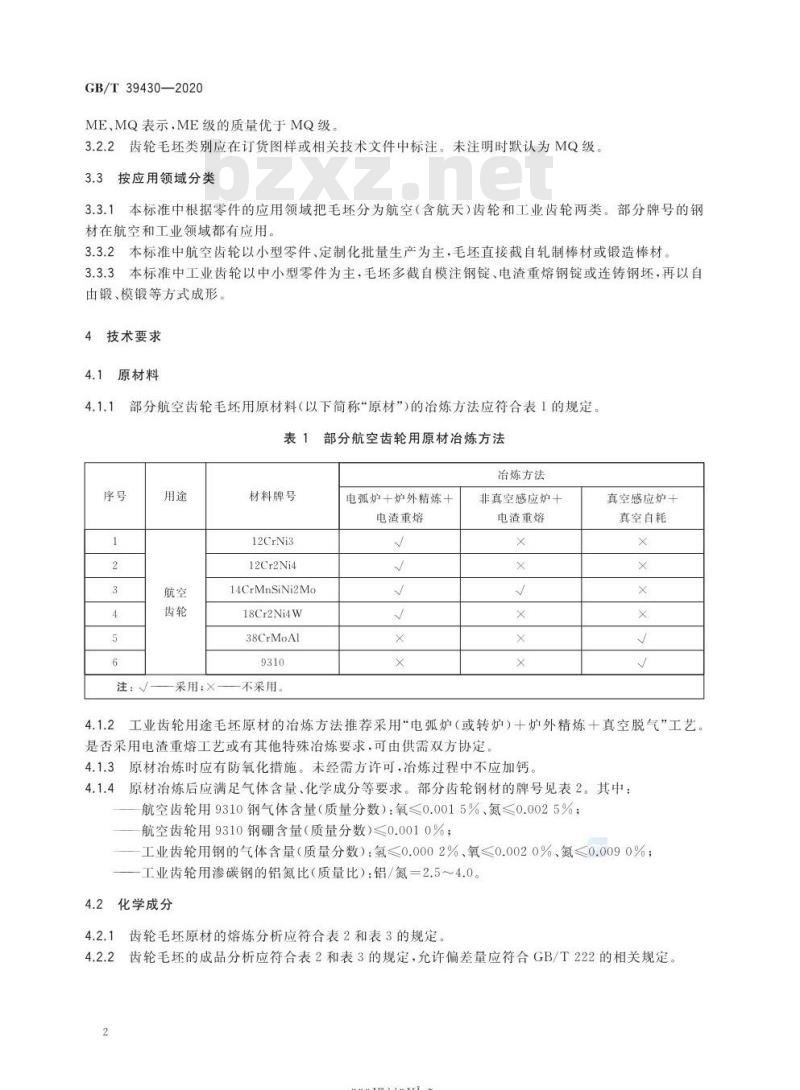

部分航空齿轮毛坏用原材料(以下简称“原材”)的冶炼方法应符合表1的规定表1

部分航空齿轮用原材冶炼方法

冶炼方法

采用;×

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

18Cr2Ni4W

38CrMoAl

不采用。

电弧炉+炉外精炼+

电渣重熔

非真空感应炉+

电渣重熔

真空感应炉+

真空自耗

4.1.2工业齿轮用途毛坏原材的冶炼方法推荐采用“电弧炉(或转炉)十炉外精炼十真空脱气”工艺。是否采用电渣重熔工艺或有其他特殊冶炼要求,可由供需双方协定。原材冶炼时应有防氧化措施。未经需方许可,冶炼过程中不应加钙。4.1.3

4.1.4原材冶炼后应满足气体含量、化学成分等要求。部分齿轮钢材的牌号见表2。其中:航空齿轮用9310钢气体含量(质量分数):氧≤0.0015%、氮≤0.0025%;航空齿轮用9310钢硼含量(质量分数)≤0.0010%;工业齿轮用钢的气体含量(质量分数):氢≤0.0002%、氧≤0.0020%、氮≤0.0090%;工业齿轮用渗碳钢的铝氮比(质量比):铝/氮=2.5~4.0。4.2化学成分

4.2.1齿轮毛坏原材的熔炼分析应符合表2和表3的规定4.2.2齿轮毛坏的成品分析应符合表2和表3的规定,允许偏差量应符合GB/T222的相关规定2

rKaeerKAca-

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

17CrNiMo6

18CrNiMo7-6

18Cr2Ni4W

20CrMnMa

20CrNi2Mo

20Cr2Ni4

30CrNiMo8

31CrMoV9

34CrNiMo6

38CrMoAl

40CrNiMo

42CrMo

注1:航

航空齿轮;工

0.10~0.16

0.10~0.15

0.11~0.17

0.15~0.20

0.15~0.21

0.13~0.19

0.17~0.23

0.19~0.23

0.17~0.23

0.26~0.34

0.27~0.34

0.30~0.38

0.35~0.42

0.37~0.44

0.38~0.43

0.38~0.45

0.07~0.13

化学成分表

化学成分(质量分数)

o.17~0.37

0.17~0.37

0.35~0.65

0.17~0.37

0.17~0.37

0.25~0.40

0.17~0.37

0.17~0.37

0.15~0.35

0.17~0.37

0.15~0.35

0.30~0.60

0.30~0.60

0.65~0.95

0.40~0.60

0.60~0.90

1.25~1.75

1.20~1.60

0.20~0.40

1.50~1.80

0.25~0.35

1.50~1.80

0.25~0.35

0.25~0.55

1.35~1.65

0.90~1.20

0.55~0.70

0.30~0.60

0.50~0.80

0.40~0.70

0.50~0.80

0.30~0.60

0.50~0.80

0.75~1.00

0.50~0.80

0.15~0.35

工业齿轮:和

航空和工业齿轮。

1.101.400.200.30

0.45~0.65

1.25~1.65

0.20~0.30

00.30~0.50

2.30~2.70

1.30~1.70

0.15~0.30

1.35~1.65

0.60~0.90

0.15~0.25

0.80~1.10

0.15~0.25

0.90~1.200.150.25

0.20~0.30

0.70~0.90

1.00~1.400.08~0.15

GB/T39430—2020

2.75~3.25

3.25~3.75

1.40~2.00

1.40~1.70

1.40~1.70

4.00~4.50

1.60~2.00

3.25~3.65

1.80~2.20

1.30~1.70

1.25~1.65

1.65~2.00

3.00~3.50

注2:17CrNiMo6与18CrNiMo7-6、40CrNiMo与4340、42CrMo与4140成分相似,标准来源不同。表3

含量≤

硫、磷及残余元素含量(质量分数)S

0.10~0.20

0.70~1.10

对于电渣重熔冶炼方式,S的含量不大于0.005%,Cu的含量不大于0.10%.Pb.Sn.Sb、Bi、As五害元素含量之和不大于0.040%

航空齿轮用途毛坏原材料应满足订货要求。工业齿轮用途毛坏原材料应符合以下要求:3

KaeerKAca-

GB/T39430—2020

齿轮毛坏采用普通钢锭或电渣钢锭锻造时:对于尺寸较大的锻件应在有足够能力的锻压机上锻造成形,以确保变形渗透和组织均匀;锻造时,普通钢锭应切除冒口(占总质量)≥14%,切除水口(占总质量)≥6%:电渣钢锭应切除冒口(占总质量)≥8%,切除底垫(占总质量)≥4%;至少采用两镦两拨变形方式;

锻造比取值对于模铸钢锭或电渣钢锭≥4:1,对于连铸钢坏≥6:1(计算锻造比时只应按照同一方向、同一变形方式累加)。b)下载标准就来标准下载网

齿轴毛坏不宜采用连铸坏锻造。c)

齿轮毛坏不应经过补焊。

交货状态

齿轮毛坏锻后热处理制度和硬度要求见表4。交货状态应在产品图样或专用技术文件中注明。4.4.1

当需要以其他热处理状态供货时,可由供需双方协定。齿轮毛坏一般应经过表面喷砂或粗加工后供货。当有其他要求时,可由供需双方协定4.4.2

表4齿轮毛坏推荐的供货状态及热处理制度序号

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

17CrNiMo6

18CrNiMo7-6

18Cr2Ni4W

20CrMnMo

20CrNi2Mo

20Cr2Ni4

30CrNiMo8

31CrMoV9

34CrNiMo6

38CrMoAl

40CrNiMo

42CrMo

供货状态

正火或正火十回火

正火或正火十回火

正火或正火十回火

正火+回火

正火十回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火十回火

正火十回火

正火十回火

正火十回火

正火+回火

正火十回火

热处理制度

880℃~900℃空冷.650℃680℃空冷880℃~900℃空冷,650℃~680℃空冷880℃~900℃空冷.650℃~680℃空冷930℃~960℃空冷,650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷880℃~930℃空冷,650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷850℃炉冷

910℃~940℃空冷,650℃~680℃空冷880℃~920℃空冷,650℃~670℃空冷880℃~920℃空冷,650℃~680℃空冷880℃~920℃空冷.670℃~700℃空冷850℃900℃空冷,650℃700℃空冷850℃~900℃空冷.650℃~700℃空冷880℃~920℃空冷.650℃~700℃空冷940℃空冷,620℃空冷

-KaeerKAca-

布氏硬度值

143~229

163~255

179-229

179~229

197~269

≤229

≤269

≤248

156~229

≤217

≤269

225-266

4.5力学性能

4.5.1取样方向

齿轮毛坏本体取样方向应符合下列要求:GB/T39430—2020

沿齿轮毛坏锻造主变形方向取样时,试样的热处理制度和力学性能应符合表5的规定;a)

沿齿轮毛坏锻造主变形方向的横向或切向取样时,试样的力学性能对比主变形方向的降低率b)

应符合表6的规定。

4.5.2取样位置

齿轮毛坏本体取样位置应符合下列要求:a)航空齿轮:

-对于I类毛坏,每个验收批次应抽检一件本体取样,同时在每件毛坏的专用试料上取样;二一对于Ⅱ类毛坏,每个验收批次应抽检一件本体取样:当毛坏直径太小无法取样时,可在同批锻造的专用试棒上进行取样;当毛坏直径较大时.取样位置应尽量贴近齿部。b)工业齿轮:

取样位置应尽量贴近齿部;

对于实心轴类毛坏,应在轴向加长部位、距表面1/3半径处取样对于空心轴类毛坏,应在轴向加长部位、于1/2壁厚处取样。对于圆盘类毛坏,应在轴端加长部位取样。当毛坏直径不大于350mm时,在外缘取样;当毛坏直径大于350mm时,从距外圆表面不小于35mm处向里取样。对于环形毛坏,当在外径加天部位取样时,试样应取在加大部位1/2高度处:当在加长部位取样时,试样应取在1/2壁厚处4.5.3其他要求

4.5.3.1当采用锻造试样做力学性能测试时,应符合表5的规定4.5.3.2当齿轮毛坏本体上没有适当的取样方向和取样位置时,或当对试样的检测与结果有特殊要求时,供需双方可协定。

4.6低倍组织

4.6.1齿轮毛坏的横截面酸浸试片上不应有肉眼可见的缩孔、气泡、空洞、翻皮、裂纹、白点、夹杂、点状偏析等缺陷。

4.6.2工业齿轮毛坏的低倍组织要求应符合表7的规定,级别判定依据见GB/T1979。4.6.3开

航空齿轮毛坏的低倍组织应限制树枝状结晶残余,充许级别由需方按照表8选定。般情况下:

9310钢低倍组织树枝晶残余应达到2级或1级:-12Cr2Ni4钢低倍组织不应存在波纹偏析。4.6.4低倍组织有特殊要求时,可由供需双方协定,nKaeerKAca-

GB/T39430—2020

007081

iKaeeiAca-

GB/T39430—2020

表6对比主变形方向·沿齿轮毛坏其他方向取样时的力学性能允许降低率力学性能

KU2/KV

仅限航空齿轮毛坏。

I类/ME级

Ⅱ类/MQ级

按切向取样时

≤20%

表7工业齿轮毛坏低倍组织级别

低倍组织级别

一般疏松

中心疏松

表8航空齿轮毛坏低倍组织树枝状结晶残余评级图[4形貌

按横向取样时

≤10%

锭形偏析

主要特征

1)主杆沿全断面形成方向一致的纵向纤维结构,心部有少量短小枝杆与轴线成较大夹角。

2)纤维结构细而密实

1)主杆沿全断面形成纤维结构,心部区域存在较多与轴向成不同角度的短粗二次晶轴

2)外层纤维结构细而致密,中心区致密度较差,有轻微疏松

1)主杆沿全断面纤维结构已形成,边部主杆粗长,中间区域晶轴粗短,呈不同角度明显存在

2)纤维结构致密度差.疏松较明显KaeerKAca-

GB/T39430—2020

4.7断口

冲击断口上不应有缩孔、气泡、裂纹、白点、肉眼可见的夹杂及夹渣、异金属夹杂及层状断口等冶金缺陷。

4.7.2落锤试验断口上不应有萘状断口、石状断口。4.8高倍组织

齿轮毛坏的晶粒度应达到GB/T6394中的6级或更细,不应有明显的混晶现象存在齿轮毛坏应进行非金属夹杂物的检验,按照GB/T10561中的A法进行评定,试样取自低倍片。4.8.2

非金属夹杂物级别应符合表9的规定。表9非金属夹杂物评级

毛还种类

航空齿轮双真空冶炼

航空齿轮其他冶炼

工业齿轮

注:特殊情况下,合格级别由供需双方协定4.9

末端淬透性试验按照GB/T225执行,每熔炼炉号做一个试样,末端淬透性试样加热过程中不应采用防碳保护套。部分材料试样的淬透性带宽及硬度(HRC)要求见表10。o

-rKaeerkAca-

GB/T39430—2020

¥~2S

iikaeeiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39430—2020

高可靠性齿轮毛坏技术要求

Specifications for the blanks of high reliability gears2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

GB/T39430—2020

规范性引用文件

毛坏分类

按零件工况分类

按材料特性分类

按应用领域分类

4技术要求

原材料

化学成分

交货状态

力学性能

低倍组织

高倍组织

超声波探伤

形状与尺寸

5生产过程控制与产品检验

过程控制

质量一致性要求·

检验方法

参考文献

-nrKaeerKAca-

本标准按照GB/T1.1—2009给出的规则起草。本标准由全国齿轮标准化技术委员会(SAC/TC52)提出并归口。GB/T39430—2020

本标准起草单位:郑州机械研究所有限公司、贵州安大航空锻造有限责任公司、韶关市中机重工股份有限公司、北京机电研究所有限公司、郑州江宇机械有限公司、中国航发中传机械有限公司、郑州中机轨道交通装备科技有限公司、江苏中工高端装备研究院有限公司、郑州高端装备与信息产业技术研究院有限公司、河南济源钢铁(集团)有限公司、中机智能装备创新研究院(宁波)有限公司、钢研纳克检测技术股份有限公司、河南省特殊钢材料研究院有限公司。本标准主要起草人:王伟、王志刚、吕明柯、李海霞、张坤、杨亚平、金红、陈超、王盈颖、陆军、李华文、王斌、李宝奎、王爱香、王长路、龙伟民、张元国、杨春、曹立国、赵家栋、张清朗、卢金生、付雪川、王维、吕鹏昊、管洪杰、范瑞丽、白瑞娟、陈祖祥、安若维、刘百宣、刘佳成。1

rrkaerkAca-

1范围

高可靠性齿轮毛坏技术要求

GB/T39430—2020

本标准规定了高可靠性齿轮毛坏的分类、化学成分配比、冶炼、锻造的技术要求及其过程控制与检验规范。

本标准适用于航空航天、轨道交通、海洋装备、风电、核电、冶金、石化、矿山、工业机器人等重要的传动领域中齿轮的轧制或锻造毛坏,毛坏外径一般不大于1200mm,单件质量不大于3t。其他有高可靠性要求的齿轮毛坏也可参考使用本标准不建议用于一般工业、医疗、汽车等领域规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T225

GB/T226

钢淬透性的末端淬火试验方法(Jominy试验)钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T231.1

GB/T1814

GB/T 1979

金属材料拉伸试验第1部分:室温试验方法夏比摆锤冲击试验方法

金属材料

金属材料布氏硬度试验第1部分:试验方法钢材断口检验法

结构钢低倍组织缺陷评级图

GB/T 3480.5

直齿轮和斜齿轮承载能力计算第5部分:材料的强度和质量GB/T4162

锻轧钢棒超声检测方法

GB/T6394

GB/T10561

GB/T12363

金属平均晶粒度测定方法

钢中非金属夹杂物含量的测定标准评级图显微检验法锻件功能分类

JB/T5000.15

重型机械通用技术条件

3毛坏分类

3.1按零件工况分类

第15部分:锻钢件无损检测

3.1.1根据零件的工作条件、重要程度的不同分为两类,按照GB/T12363的规定以I,Ⅱ表示,I类的重要性高于Ⅱ类。

3.1.2齿轮毛坏类别应在订货图样或相关技术文件中标注。未注明时默认为Ⅱ类,3.2按材料特性分类

3.2.1根据材料的接触疲劳极限6Hlim和弯曲疲劳极限6Fim分两个级别,按照GB/T3480.5的规定以1

nKaeerKAca-

GB/T39430—2020

ME、MQ表示,ME级的质量优于MQ级。3.2.2齿轮毛坏类别应在订货图样或相关技术文件中标注。未注明时默认为MQ级。3.3按应用领域分类

3.3.1本标准中根据零件的应用领域把毛坏分为航空(含航天)齿轮和工业齿轮两类。部分牌号的钢材在航空和工业领域都有应用。3.3.2本标准中航空齿轮以小型零件、定制化批量生产为主,毛坏直接截自轧制棒材或锻造棒材。3.3.3本标准中工业齿轮以中小型零件为主,毛坏多截自模注钢锭、电渣重熔钢锭或连铸钢坏,再以自由锻、模锻等方式成形。

4技术要求

原材料

部分航空齿轮毛坏用原材料(以下简称“原材”)的冶炼方法应符合表1的规定表1

部分航空齿轮用原材冶炼方法

冶炼方法

采用;×

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

18Cr2Ni4W

38CrMoAl

不采用。

电弧炉+炉外精炼+

电渣重熔

非真空感应炉+

电渣重熔

真空感应炉+

真空自耗

4.1.2工业齿轮用途毛坏原材的冶炼方法推荐采用“电弧炉(或转炉)十炉外精炼十真空脱气”工艺。是否采用电渣重熔工艺或有其他特殊冶炼要求,可由供需双方协定。原材冶炼时应有防氧化措施。未经需方许可,冶炼过程中不应加钙。4.1.3

4.1.4原材冶炼后应满足气体含量、化学成分等要求。部分齿轮钢材的牌号见表2。其中:航空齿轮用9310钢气体含量(质量分数):氧≤0.0015%、氮≤0.0025%;航空齿轮用9310钢硼含量(质量分数)≤0.0010%;工业齿轮用钢的气体含量(质量分数):氢≤0.0002%、氧≤0.0020%、氮≤0.0090%;工业齿轮用渗碳钢的铝氮比(质量比):铝/氮=2.5~4.0。4.2化学成分

4.2.1齿轮毛坏原材的熔炼分析应符合表2和表3的规定4.2.2齿轮毛坏的成品分析应符合表2和表3的规定,允许偏差量应符合GB/T222的相关规定2

rKaeerKAca-

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

17CrNiMo6

18CrNiMo7-6

18Cr2Ni4W

20CrMnMa

20CrNi2Mo

20Cr2Ni4

30CrNiMo8

31CrMoV9

34CrNiMo6

38CrMoAl

40CrNiMo

42CrMo

注1:航

航空齿轮;工

0.10~0.16

0.10~0.15

0.11~0.17

0.15~0.20

0.15~0.21

0.13~0.19

0.17~0.23

0.19~0.23

0.17~0.23

0.26~0.34

0.27~0.34

0.30~0.38

0.35~0.42

0.37~0.44

0.38~0.43

0.38~0.45

0.07~0.13

化学成分表

化学成分(质量分数)

o.17~0.37

0.17~0.37

0.35~0.65

0.17~0.37

0.17~0.37

0.25~0.40

0.17~0.37

0.17~0.37

0.15~0.35

0.17~0.37

0.15~0.35

0.30~0.60

0.30~0.60

0.65~0.95

0.40~0.60

0.60~0.90

1.25~1.75

1.20~1.60

0.20~0.40

1.50~1.80

0.25~0.35

1.50~1.80

0.25~0.35

0.25~0.55

1.35~1.65

0.90~1.20

0.55~0.70

0.30~0.60

0.50~0.80

0.40~0.70

0.50~0.80

0.30~0.60

0.50~0.80

0.75~1.00

0.50~0.80

0.15~0.35

工业齿轮:和

航空和工业齿轮。

1.101.400.200.30

0.45~0.65

1.25~1.65

0.20~0.30

00.30~0.50

2.30~2.70

1.30~1.70

0.15~0.30

1.35~1.65

0.60~0.90

0.15~0.25

0.80~1.10

0.15~0.25

0.90~1.200.150.25

0.20~0.30

0.70~0.90

1.00~1.400.08~0.15

GB/T39430—2020

2.75~3.25

3.25~3.75

1.40~2.00

1.40~1.70

1.40~1.70

4.00~4.50

1.60~2.00

3.25~3.65

1.80~2.20

1.30~1.70

1.25~1.65

1.65~2.00

3.00~3.50

注2:17CrNiMo6与18CrNiMo7-6、40CrNiMo与4340、42CrMo与4140成分相似,标准来源不同。表3

含量≤

硫、磷及残余元素含量(质量分数)S

0.10~0.20

0.70~1.10

对于电渣重熔冶炼方式,S的含量不大于0.005%,Cu的含量不大于0.10%.Pb.Sn.Sb、Bi、As五害元素含量之和不大于0.040%

航空齿轮用途毛坏原材料应满足订货要求。工业齿轮用途毛坏原材料应符合以下要求:3

KaeerKAca-

GB/T39430—2020

齿轮毛坏采用普通钢锭或电渣钢锭锻造时:对于尺寸较大的锻件应在有足够能力的锻压机上锻造成形,以确保变形渗透和组织均匀;锻造时,普通钢锭应切除冒口(占总质量)≥14%,切除水口(占总质量)≥6%:电渣钢锭应切除冒口(占总质量)≥8%,切除底垫(占总质量)≥4%;至少采用两镦两拨变形方式;

锻造比取值对于模铸钢锭或电渣钢锭≥4:1,对于连铸钢坏≥6:1(计算锻造比时只应按照同一方向、同一变形方式累加)。b)下载标准就来标准下载网

齿轴毛坏不宜采用连铸坏锻造。c)

齿轮毛坏不应经过补焊。

交货状态

齿轮毛坏锻后热处理制度和硬度要求见表4。交货状态应在产品图样或专用技术文件中注明。4.4.1

当需要以其他热处理状态供货时,可由供需双方协定。齿轮毛坏一般应经过表面喷砂或粗加工后供货。当有其他要求时,可由供需双方协定4.4.2

表4齿轮毛坏推荐的供货状态及热处理制度序号

材料牌号

12CrNi3

12Cr2Ni4

14CrMnSiNi2Mo

17CrNiMo6

18CrNiMo7-6

18Cr2Ni4W

20CrMnMo

20CrNi2Mo

20Cr2Ni4

30CrNiMo8

31CrMoV9

34CrNiMo6

38CrMoAl

40CrNiMo

42CrMo

供货状态

正火或正火十回火

正火或正火十回火

正火或正火十回火

正火+回火

正火十回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火十回火

正火十回火

正火十回火

正火十回火

正火+回火

正火十回火

热处理制度

880℃~900℃空冷.650℃680℃空冷880℃~900℃空冷,650℃~680℃空冷880℃~900℃空冷.650℃~680℃空冷930℃~960℃空冷,650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷880℃~930℃空冷,650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷930℃~960℃空冷.650℃~680℃空冷850℃炉冷

910℃~940℃空冷,650℃~680℃空冷880℃~920℃空冷,650℃~670℃空冷880℃~920℃空冷,650℃~680℃空冷880℃~920℃空冷.670℃~700℃空冷850℃900℃空冷,650℃700℃空冷850℃~900℃空冷.650℃~700℃空冷880℃~920℃空冷.650℃~700℃空冷940℃空冷,620℃空冷

-KaeerKAca-

布氏硬度值

143~229

163~255

179-229

179~229

197~269

≤229

≤269

≤248

156~229

≤217

≤269

225-266

4.5力学性能

4.5.1取样方向

齿轮毛坏本体取样方向应符合下列要求:GB/T39430—2020

沿齿轮毛坏锻造主变形方向取样时,试样的热处理制度和力学性能应符合表5的规定;a)

沿齿轮毛坏锻造主变形方向的横向或切向取样时,试样的力学性能对比主变形方向的降低率b)

应符合表6的规定。

4.5.2取样位置

齿轮毛坏本体取样位置应符合下列要求:a)航空齿轮:

-对于I类毛坏,每个验收批次应抽检一件本体取样,同时在每件毛坏的专用试料上取样;二一对于Ⅱ类毛坏,每个验收批次应抽检一件本体取样:当毛坏直径太小无法取样时,可在同批锻造的专用试棒上进行取样;当毛坏直径较大时.取样位置应尽量贴近齿部。b)工业齿轮:

取样位置应尽量贴近齿部;

对于实心轴类毛坏,应在轴向加长部位、距表面1/3半径处取样对于空心轴类毛坏,应在轴向加长部位、于1/2壁厚处取样。对于圆盘类毛坏,应在轴端加长部位取样。当毛坏直径不大于350mm时,在外缘取样;当毛坏直径大于350mm时,从距外圆表面不小于35mm处向里取样。对于环形毛坏,当在外径加天部位取样时,试样应取在加大部位1/2高度处:当在加长部位取样时,试样应取在1/2壁厚处4.5.3其他要求

4.5.3.1当采用锻造试样做力学性能测试时,应符合表5的规定4.5.3.2当齿轮毛坏本体上没有适当的取样方向和取样位置时,或当对试样的检测与结果有特殊要求时,供需双方可协定。

4.6低倍组织

4.6.1齿轮毛坏的横截面酸浸试片上不应有肉眼可见的缩孔、气泡、空洞、翻皮、裂纹、白点、夹杂、点状偏析等缺陷。

4.6.2工业齿轮毛坏的低倍组织要求应符合表7的规定,级别判定依据见GB/T1979。4.6.3开

航空齿轮毛坏的低倍组织应限制树枝状结晶残余,充许级别由需方按照表8选定。般情况下:

9310钢低倍组织树枝晶残余应达到2级或1级:-12Cr2Ni4钢低倍组织不应存在波纹偏析。4.6.4低倍组织有特殊要求时,可由供需双方协定,nKaeerKAca-

GB/T39430—2020

007081

iKaeeiAca-

GB/T39430—2020

表6对比主变形方向·沿齿轮毛坏其他方向取样时的力学性能允许降低率力学性能

KU2/KV

仅限航空齿轮毛坏。

I类/ME级

Ⅱ类/MQ级

按切向取样时

≤20%

表7工业齿轮毛坏低倍组织级别

低倍组织级别

一般疏松

中心疏松

表8航空齿轮毛坏低倍组织树枝状结晶残余评级图[4形貌

按横向取样时

≤10%

锭形偏析

主要特征

1)主杆沿全断面形成方向一致的纵向纤维结构,心部有少量短小枝杆与轴线成较大夹角。

2)纤维结构细而密实

1)主杆沿全断面形成纤维结构,心部区域存在较多与轴向成不同角度的短粗二次晶轴

2)外层纤维结构细而致密,中心区致密度较差,有轻微疏松

1)主杆沿全断面纤维结构已形成,边部主杆粗长,中间区域晶轴粗短,呈不同角度明显存在

2)纤维结构致密度差.疏松较明显KaeerKAca-

GB/T39430—2020

4.7断口

冲击断口上不应有缩孔、气泡、裂纹、白点、肉眼可见的夹杂及夹渣、异金属夹杂及层状断口等冶金缺陷。

4.7.2落锤试验断口上不应有萘状断口、石状断口。4.8高倍组织

齿轮毛坏的晶粒度应达到GB/T6394中的6级或更细,不应有明显的混晶现象存在齿轮毛坏应进行非金属夹杂物的检验,按照GB/T10561中的A法进行评定,试样取自低倍片。4.8.2

非金属夹杂物级别应符合表9的规定。表9非金属夹杂物评级

毛还种类

航空齿轮双真空冶炼

航空齿轮其他冶炼

工业齿轮

注:特殊情况下,合格级别由供需双方协定4.9

末端淬透性试验按照GB/T225执行,每熔炼炉号做一个试样,末端淬透性试样加热过程中不应采用防碳保护套。部分材料试样的淬透性带宽及硬度(HRC)要求见表10。o

-rKaeerkAca-

GB/T39430—2020

¥~2S

iikaeeiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。