GB/T 39491-2020

基本信息

标准号: GB/T 39491-2020

中文名称:汽车用碳纤维复合材料覆盖部件通用技术要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1363182

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39491-2020.General technical requirements of carbon fiber composites covering parts for automobiles.

1范围

GB/T 39491规定了汽车用碳纤维复合材料覆盖部件的材料、工艺、要求、试验方法、检验规则、标志、包装、运输和贮存。

GB/T 39491适用于采用预浸料模压成型、湿法模压成型和碳纤维片状模塑料模压成型的汽车用碳纤维复合材料覆盖部件(以下简称部件),其他工艺成型的覆盖部件可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1184形状和位置公差未注公差 值

GB/T 1447纤维增强塑料拉伸性能试验方法

GB/T 3365碳纤维增强塑料孔隙含量和纤维体积含量试验方法

GB/T 3961纤维增强塑料术语

GB/T 4780汽车车 身术语

GB/T 5258纤维增强塑料面内压缩性能试验方法

GB/T 10125人造气氛腐蚀试验盐雾 试验

GB 11566乘用车外 部凸出物

GB/T 13657双酚A型环氧树脂

GB/T 19466.2塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定

GB/T 26752聚丙烯睛基碳纤维

GB/T 28461碳纤维预浸料

GB/T 28889复合材料面内剪切性能试验方法

GB/T 30021经编碳纤维增强材料

GB/T 30512汽车 禁用物质要求

QC/T 15汽车塑料制品通用试验方法

QC/T 17汽车零部件耐候性试验-般规则

QC/T 966汽车 塑料件涂层技术条件

1范围

GB/T 39491规定了汽车用碳纤维复合材料覆盖部件的材料、工艺、要求、试验方法、检验规则、标志、包装、运输和贮存。

GB/T 39491适用于采用预浸料模压成型、湿法模压成型和碳纤维片状模塑料模压成型的汽车用碳纤维复合材料覆盖部件(以下简称部件),其他工艺成型的覆盖部件可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1184形状和位置公差未注公差 值

GB/T 1447纤维增强塑料拉伸性能试验方法

GB/T 3365碳纤维增强塑料孔隙含量和纤维体积含量试验方法

GB/T 3961纤维增强塑料术语

GB/T 4780汽车车 身术语

GB/T 5258纤维增强塑料面内压缩性能试验方法

GB/T 10125人造气氛腐蚀试验盐雾 试验

GB 11566乘用车外 部凸出物

GB/T 13657双酚A型环氧树脂

GB/T 19466.2塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定

GB/T 26752聚丙烯睛基碳纤维

GB/T 28461碳纤维预浸料

GB/T 28889复合材料面内剪切性能试验方法

GB/T 30021经编碳纤维增强材料

GB/T 30512汽车 禁用物质要求

QC/T 15汽车塑料制品通用试验方法

QC/T 17汽车零部件耐候性试验-般规则

QC/T 966汽车 塑料件涂层技术条件

标准图片预览

标准内容

ICS83.120

中华人民共和国国家标准

GB/T39491—2020

汽车用碳纤维复合材料覆盖部件通用技术要求

General technical requirements of carbon fiber composites covering parts forautomobiles

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国建筑材料联合会提出本标准由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口GB/T39491—2020

本标准起草单位:广东亚太新材料科技有限公司、深圳市中安测标准技术有限公司、广州汽车集团股份有限公司、哈尔滨工业大学、中国汽车工程研究院股份有限公司、北京机科国创轻量化科学研究院有限公司、广东亚太轻量化技术研究有限公司。本标准主要起草人:朱增余、罗国伟、袁焕泉、黄永衡、王荣国、周佳、范广宏、陈东、李能文、杨帆。I

1范围

汽车用碳纤维复合材料覆盖部件通用技术要求

GB/T39491—2020

本标准规定了汽车用碳纤维复合材料覆盖部件的材料、工艺、要求、试验方法、检验规则、标志、包装、运输和贮存

本标准适用于采用预浸料模压成型、湿法模压成型和碳纤维片状模塑料模压成型的汽车用碳纤维复合材料覆盖部件(以下简称部件),其他工艺成型的覆盖部件可参照执行。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1184形状和位置公差未注公差值GB/T 1447

GB/T3365

GB/T3961

GB/T4780

GB/T5258

纤维增强塑料拉伸性能试验方法碳纤维增强塑料孔隙含量和纤维体积含量试验方法纤维增强塑料术语

汽车车身术语

纤维增强塑料面内压缩性能试验方法GB/T10125人造气氛腐蚀试验盐雾试验GB11566

乘用车外部凸出物

GB/T13657

双酚A型环氧树脂

GB/T19466.2

塑料差示扫描量热法(DSC)

第2部分:玻璃化转变温度的测定GB/T26752

GB/T 28461

GB/T 28889

GB/T30021

GB/T30512

聚丙烯腈基碳纤维

碳纤维预浸料

复合材料面内剪切性能试验方法经编碳纤维增强材料

汽车禁用物质要求

5汽车塑料制品通用试验方法

QC/T15

QC/T17

QC/T966

术语和定义

汽车零部件耐候性试验一般规则汽车塑料件涂层技术条件

GB/T3961和GB/T4780界定的以及下列术语和定义适用于本文件。3.1

覆盖部件

coveringparts

覆盖在车身骨架表面上的板制件。注:按功能和部位可分为外部覆盖件、内部覆盖件和骨架覆盖件三类1

GB/T39491—2020

预浸料模压成型

prepregcompressionmolding

将预浸料置于金属对模中,在一定的温度下,加压固化为复合材料制品的制备技术。3.3

湿法模压成型

wetcompressionmolding

将裁切好的碳纤维布铺层在模具表面上喷淋树脂,使树脂浸润纤维,经过合模、加压、加热后固化成型为复合材料制品的快速制备技术。3.4

碳纤维片状模塑料

carbonfibersheetmoldingcompound由树脂糊浸渍碳纤维或短切碳纤维毡,两边覆盖聚乙烯薄膜而制成的一类模压料4材料

碳纤维

碳纤维应符合GB/T26752的要求

碳纤维预浸料

碳纤维预浸料应符合GB/T28461的要求,碳纤维经编织物

碳纤维经编织物应符合GB/T30021的要求。碳纤维机织物

碳纤维机织物应符合下列要求:a)含水率不大于0.1%;

b)单位面积质量允许偏差土6%。4.5

基体树脂

双酚A型环氧树脂应符合GB/T13657要求;选择其他基体树脂,性能应满足相应的标准要求。碳纤维片状模塑料

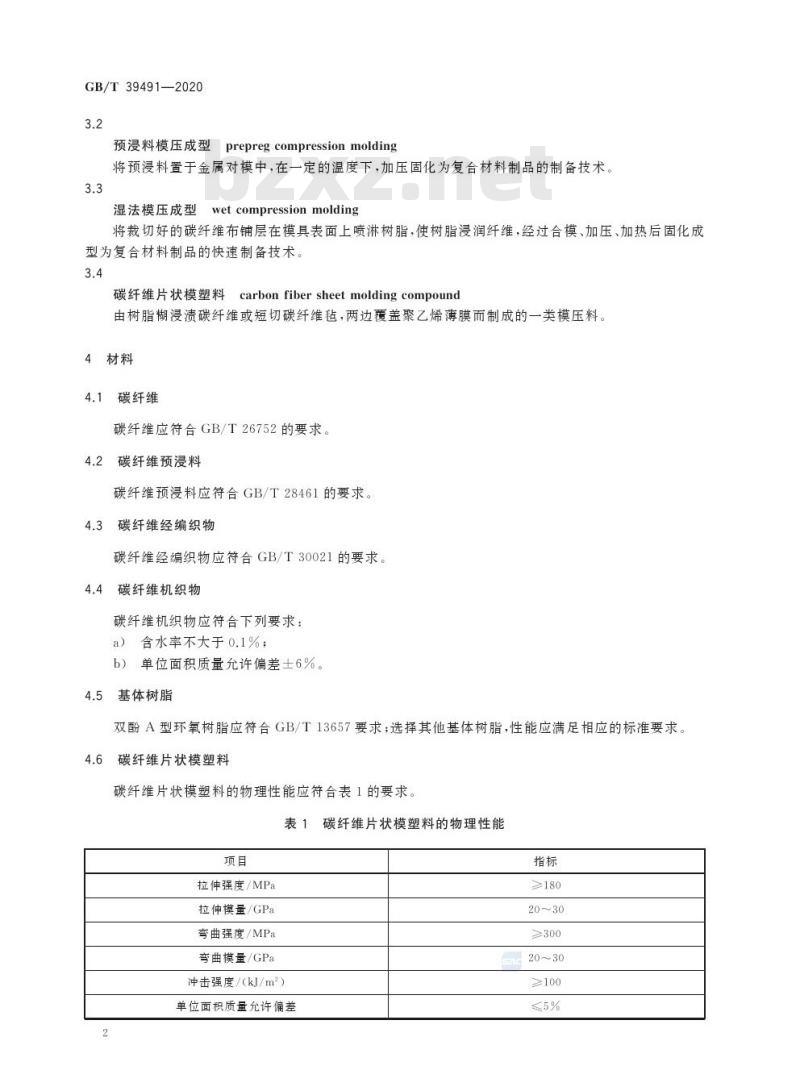

碳纤维片状模塑料的物理性能应符合表1的要求,表1碳纤维片状模塑料的物理性能项目

拉伸强度/MPa

拉伸模量/GPa

弯曲强度/MPa

弯曲模量/GPa

冲击强度/(kJ/m\)

单位面积质量允许偏差

≥180

≥100

5工艺

5.1预浸料模压成型

预浸料模压成型工艺应符合下列要求:按设计文件进行铺层,铺层应对称均衡;a

应合理选择开始铺设纤维的起点;采用预成型工艺时,应根据外形要求合理选择贴模面;c)

GB/T39491—2020

在结构变厚度时,应设计合理厚度过渡区域,应在连续铺层之间交替去除/添加铺层,外部铺层应连续覆盖整个表面;

铺层角度与铺贴外形尺寸线和铺层角度标记线的偏差不应超过土7°;f)

碳纤维部件直接与金属部件接触时,为避免电化学腐蚀可在表面设置绝缘层,其厚度应根据部件的实际设计要求而定;

g)对公差有严格要求、不能由模压成型直接获得其尺寸公差的部件,应留有机械加工的余量2湿法模压成型

湿法模压成型工艺应符合下列要求:按设计文件进行铺层,铺层应对称均衡;a)

铺层角度和铺层数应满足设计要求,织物铺覆过程中,应避免织物产生褶皱:在结构变厚度时,应在连续铺层之间交替去除/添加铺层,外部铺层应连续覆盖整个表面;c)

d)对于平行于纤维方向的拼接应选用对接;垂直于纤维方向的拼接应选用搭接,织物之间不应对接;

对于最小圆角半径R一般取决于层压板厚度t和模具,推荐使用R≥Max(t/2,3mm);e

树脂的喷淋、流动、浸渍过程应按照预定的路径进行控制,保证树脂在压力下对纤维浸渍完全,f)

不出现缺树脂、富树脂等缺陷,树脂应在预定的温度下快速固化,同时避免出现暴聚的现象;固化过程应保证部件各区域均勾受热、温差不大于5℃。g)

5.3碳纤维片状模塑料模压成型

碳纤维片状模塑料模压成型工艺应符合下列要求:a)按部件结构形状、物料流动性能决定裁剪要求,物料多裁剪成长方形或圆形,多层物料叠合时,应按上小下大呈宝塔形叠放;

物料应放在模腔中部,对于非对称复杂部件,加料位置应确保成型时物料同时到达模具内腔的各个端部:

成型温度应在固化速度和最佳成型条件之间权衡选定;c)

成型压力应随部件结构、形状、尺寸及材料体系而调控,最佳加压时机应在接近树脂凝胶温度时进行。

6要求

6.1外观和尺寸

6.1.1外观

6.1.1.1部件的外观应符合标准样板或图样要求,3

GB/T39491—2020

涂装部件的涂层应符合QC/T966的要求。部件外观缺陷判定应符合附录A的要求。6.1.1.3

6.1.2尺寸

6.1.2.1部件的尺寸和公差应符合图样要求;图样上未标注的,应按GB/T1184的规定6.1.2.2部件的凸出区域圆角半径应符合GB11566的要求。部件应满足车身总成的装配要求。6.1.2.3

性能要求

汽车用碳纤维复合材料单向层合板物理性能应符合表2的要求表2汽车用碳纤维复合材料单向层合板物理性能项目

0°拉伸性能

90°拉伸性能

0°压缩性能

90°压缩性能

面内剪切强度

面内剪切模量

纤维合量

孔隙率

玻璃化转变温度

部件性能应符合表3的要求。

耐温性

耐候性

耐化学介质性

耐振动性

耐冲击性免费标准下载网bzxz

符合部件设计要求

表3部件性能

部件在高温、低温和高低温交变情况下应保证完整的功能,在试验过程中及试验后应符合设计文件要求部件在日光、臭氧、雨雪、湿度、温度等条件下应保证完整的功能,在试验过程中及试验后应符合设计文件要求部件在浸渍或接触汽车上常用的燃料、油、润滑脂、药品或溶剂时,测试布上不应有颜色痕迹,应符合设计文件要求,部件表面不应出现任何可视变化,不应有软化、发黏、斑点、颜色显著变化部件经振动试验后,应符合设计文件要求,不应出现开裂、折断、剥离和永久变形等现象

部件经抗冲击性能试验后,应符合设计文件要求,不应出现开裂、折断、剥离和永久变形等现象

试验方法

试验方法

耐划伤性

抗碎石冲击性

耐腐蚀性

禁用物质要求

7试验方法

外观和尺寸

7.1.1外观

表3(续)

GB/T39491—2020

试验方法

部件经划痕试验后,应符合设计文件要求,不应出现肉眼可见的划伤

应符合设计文件要求

铆接件、镶嵌件等相关金属耐腐蚀性应满足设计文件要求应符合GB/T30512的规定

在照明均勺,照度不小于8001x,距离部件表面300mm~500mm,垂直于部件进行目测、与标准样板进行比较,应避免在垂直日光下检验涂层外观用目测应平整光滑,光泽和颜色符合图纸要求。无针孔、缩孔、露底和流挂等缺陷,7.1.2尺寸

按图纸要求用专用检具进行检测。7.2

性能要求

单向层合板物理性能

拉伸性能按GB/T1447进行测试。压缩性能按GB/T5258进行测试。面内剪切性能按GB/T28889进行测试。纤维含量按GB/T3365进行测试。孔隙率按GB/T3365进行测试。

玻璃化转变温度按GB/T19466.2进行测试。部件性能

耐温性按QC/T15进行测试。

耐候性按QC/T17进行测试。

耐化学介质性按QC/T15进行测试。耐振动性按QC/T15进行测试。

耐冲击性按QC/T15进行测试。

耐划伤性按QC/T15进行测试。

抗碎石冲击性按附录B进行测试。耐腐蚀性按GB/T10125进行测试。5

GB/T39491—2020

禁用物质要求按GB/T30512进行测试,7.2.2.9

8检验规则

型式检验

有下列情况之一时,应进行型式检验:新部件鉴定时;

b)在设计、材料、工艺有较大改变时;c)正常生产每年不少于一次;

出现批量质量事故时;

e)停产一年以上恢复生产或转厂生产时,8.1.2型式检验试样应在出厂检验合格品中抽取,以相同工艺、相同材料、同一次入库的部件,随机抽取满足测试要求的部件数量

8.1.3型式检验项目为第6章全部项目8.1.4若型式检验中出现1项不合格项,则允许对该项加倍抽检,如果仍有部件检验出不合格项,则该型式检验判定为不合格;若在检验过程中出现2项不合格项,则该型式检验判定为不合格2出厂检验

8.2.1检验项目

出厂检验项目包括外观和尺寸。8.2.2检验方案

8.2.2.1每件部件出厂前应进行外观检验。8.2.2.2以相同原材料,相同配方,相同生产工艺,连续生产,外观合格的500件部件为一批(不足500件的也按一批计),随机抽取5件部件,进行尺寸检验,小于5件全检。8.2.3判定规则

外观和尺寸均符合要求时,判该批部件合格;否则判该批部件不合格。9标志、包装、运输和贮存

9.1标志

部件的标志应明确以下内容:材料名称、企业标识、企业代码、生产日期、左右件(需要时)、部件号、部件名称等,或按合同双方的协定执行,保证能够实现追溯的要求。9.2包装

9.2.1部件表面应附有保护薄膜,使用专用的防护袋进行包装和运输9.2.2包装箱内应附有:注明部件型号、数量、装箱日期及合格证9.2.3外包装箱应注明:制造厂名、厂址、部件名称、装箱数量及重量、箱体尺寸(长宽高)、出厂日期、储运标志等。

3运输

部件在运输过程中应使用专用周转工具,运输过程中不应受剧烈的撞击9.4贮存

部件应贮存在阴凉、通风、干燥的室内,远离热源、火源,避免撞击、受潮和污染。GB/T39491—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39491—2020

汽车用碳纤维复合材料覆盖部件通用技术要求

General technical requirements of carbon fiber composites covering parts forautomobiles

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国建筑材料联合会提出本标准由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口GB/T39491—2020

本标准起草单位:广东亚太新材料科技有限公司、深圳市中安测标准技术有限公司、广州汽车集团股份有限公司、哈尔滨工业大学、中国汽车工程研究院股份有限公司、北京机科国创轻量化科学研究院有限公司、广东亚太轻量化技术研究有限公司。本标准主要起草人:朱增余、罗国伟、袁焕泉、黄永衡、王荣国、周佳、范广宏、陈东、李能文、杨帆。I

1范围

汽车用碳纤维复合材料覆盖部件通用技术要求

GB/T39491—2020

本标准规定了汽车用碳纤维复合材料覆盖部件的材料、工艺、要求、试验方法、检验规则、标志、包装、运输和贮存

本标准适用于采用预浸料模压成型、湿法模压成型和碳纤维片状模塑料模压成型的汽车用碳纤维复合材料覆盖部件(以下简称部件),其他工艺成型的覆盖部件可参照执行。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1184形状和位置公差未注公差值GB/T 1447

GB/T3365

GB/T3961

GB/T4780

GB/T5258

纤维增强塑料拉伸性能试验方法碳纤维增强塑料孔隙含量和纤维体积含量试验方法纤维增强塑料术语

汽车车身术语

纤维增强塑料面内压缩性能试验方法GB/T10125人造气氛腐蚀试验盐雾试验GB11566

乘用车外部凸出物

GB/T13657

双酚A型环氧树脂

GB/T19466.2

塑料差示扫描量热法(DSC)

第2部分:玻璃化转变温度的测定GB/T26752

GB/T 28461

GB/T 28889

GB/T30021

GB/T30512

聚丙烯腈基碳纤维

碳纤维预浸料

复合材料面内剪切性能试验方法经编碳纤维增强材料

汽车禁用物质要求

5汽车塑料制品通用试验方法

QC/T15

QC/T17

QC/T966

术语和定义

汽车零部件耐候性试验一般规则汽车塑料件涂层技术条件

GB/T3961和GB/T4780界定的以及下列术语和定义适用于本文件。3.1

覆盖部件

coveringparts

覆盖在车身骨架表面上的板制件。注:按功能和部位可分为外部覆盖件、内部覆盖件和骨架覆盖件三类1

GB/T39491—2020

预浸料模压成型

prepregcompressionmolding

将预浸料置于金属对模中,在一定的温度下,加压固化为复合材料制品的制备技术。3.3

湿法模压成型

wetcompressionmolding

将裁切好的碳纤维布铺层在模具表面上喷淋树脂,使树脂浸润纤维,经过合模、加压、加热后固化成型为复合材料制品的快速制备技术。3.4

碳纤维片状模塑料

carbonfibersheetmoldingcompound由树脂糊浸渍碳纤维或短切碳纤维毡,两边覆盖聚乙烯薄膜而制成的一类模压料4材料

碳纤维

碳纤维应符合GB/T26752的要求

碳纤维预浸料

碳纤维预浸料应符合GB/T28461的要求,碳纤维经编织物

碳纤维经编织物应符合GB/T30021的要求。碳纤维机织物

碳纤维机织物应符合下列要求:a)含水率不大于0.1%;

b)单位面积质量允许偏差土6%。4.5

基体树脂

双酚A型环氧树脂应符合GB/T13657要求;选择其他基体树脂,性能应满足相应的标准要求。碳纤维片状模塑料

碳纤维片状模塑料的物理性能应符合表1的要求,表1碳纤维片状模塑料的物理性能项目

拉伸强度/MPa

拉伸模量/GPa

弯曲强度/MPa

弯曲模量/GPa

冲击强度/(kJ/m\)

单位面积质量允许偏差

≥180

≥100

5工艺

5.1预浸料模压成型

预浸料模压成型工艺应符合下列要求:按设计文件进行铺层,铺层应对称均衡;a

应合理选择开始铺设纤维的起点;采用预成型工艺时,应根据外形要求合理选择贴模面;c)

GB/T39491—2020

在结构变厚度时,应设计合理厚度过渡区域,应在连续铺层之间交替去除/添加铺层,外部铺层应连续覆盖整个表面;

铺层角度与铺贴外形尺寸线和铺层角度标记线的偏差不应超过土7°;f)

碳纤维部件直接与金属部件接触时,为避免电化学腐蚀可在表面设置绝缘层,其厚度应根据部件的实际设计要求而定;

g)对公差有严格要求、不能由模压成型直接获得其尺寸公差的部件,应留有机械加工的余量2湿法模压成型

湿法模压成型工艺应符合下列要求:按设计文件进行铺层,铺层应对称均衡;a)

铺层角度和铺层数应满足设计要求,织物铺覆过程中,应避免织物产生褶皱:在结构变厚度时,应在连续铺层之间交替去除/添加铺层,外部铺层应连续覆盖整个表面;c)

d)对于平行于纤维方向的拼接应选用对接;垂直于纤维方向的拼接应选用搭接,织物之间不应对接;

对于最小圆角半径R一般取决于层压板厚度t和模具,推荐使用R≥Max(t/2,3mm);e

树脂的喷淋、流动、浸渍过程应按照预定的路径进行控制,保证树脂在压力下对纤维浸渍完全,f)

不出现缺树脂、富树脂等缺陷,树脂应在预定的温度下快速固化,同时避免出现暴聚的现象;固化过程应保证部件各区域均勾受热、温差不大于5℃。g)

5.3碳纤维片状模塑料模压成型

碳纤维片状模塑料模压成型工艺应符合下列要求:a)按部件结构形状、物料流动性能决定裁剪要求,物料多裁剪成长方形或圆形,多层物料叠合时,应按上小下大呈宝塔形叠放;

物料应放在模腔中部,对于非对称复杂部件,加料位置应确保成型时物料同时到达模具内腔的各个端部:

成型温度应在固化速度和最佳成型条件之间权衡选定;c)

成型压力应随部件结构、形状、尺寸及材料体系而调控,最佳加压时机应在接近树脂凝胶温度时进行。

6要求

6.1外观和尺寸

6.1.1外观

6.1.1.1部件的外观应符合标准样板或图样要求,3

GB/T39491—2020

涂装部件的涂层应符合QC/T966的要求。部件外观缺陷判定应符合附录A的要求。6.1.1.3

6.1.2尺寸

6.1.2.1部件的尺寸和公差应符合图样要求;图样上未标注的,应按GB/T1184的规定6.1.2.2部件的凸出区域圆角半径应符合GB11566的要求。部件应满足车身总成的装配要求。6.1.2.3

性能要求

汽车用碳纤维复合材料单向层合板物理性能应符合表2的要求表2汽车用碳纤维复合材料单向层合板物理性能项目

0°拉伸性能

90°拉伸性能

0°压缩性能

90°压缩性能

面内剪切强度

面内剪切模量

纤维合量

孔隙率

玻璃化转变温度

部件性能应符合表3的要求。

耐温性

耐候性

耐化学介质性

耐振动性

耐冲击性免费标准下载网bzxz

符合部件设计要求

表3部件性能

部件在高温、低温和高低温交变情况下应保证完整的功能,在试验过程中及试验后应符合设计文件要求部件在日光、臭氧、雨雪、湿度、温度等条件下应保证完整的功能,在试验过程中及试验后应符合设计文件要求部件在浸渍或接触汽车上常用的燃料、油、润滑脂、药品或溶剂时,测试布上不应有颜色痕迹,应符合设计文件要求,部件表面不应出现任何可视变化,不应有软化、发黏、斑点、颜色显著变化部件经振动试验后,应符合设计文件要求,不应出现开裂、折断、剥离和永久变形等现象

部件经抗冲击性能试验后,应符合设计文件要求,不应出现开裂、折断、剥离和永久变形等现象

试验方法

试验方法

耐划伤性

抗碎石冲击性

耐腐蚀性

禁用物质要求

7试验方法

外观和尺寸

7.1.1外观

表3(续)

GB/T39491—2020

试验方法

部件经划痕试验后,应符合设计文件要求,不应出现肉眼可见的划伤

应符合设计文件要求

铆接件、镶嵌件等相关金属耐腐蚀性应满足设计文件要求应符合GB/T30512的规定

在照明均勺,照度不小于8001x,距离部件表面300mm~500mm,垂直于部件进行目测、与标准样板进行比较,应避免在垂直日光下检验涂层外观用目测应平整光滑,光泽和颜色符合图纸要求。无针孔、缩孔、露底和流挂等缺陷,7.1.2尺寸

按图纸要求用专用检具进行检测。7.2

性能要求

单向层合板物理性能

拉伸性能按GB/T1447进行测试。压缩性能按GB/T5258进行测试。面内剪切性能按GB/T28889进行测试。纤维含量按GB/T3365进行测试。孔隙率按GB/T3365进行测试。

玻璃化转变温度按GB/T19466.2进行测试。部件性能

耐温性按QC/T15进行测试。

耐候性按QC/T17进行测试。

耐化学介质性按QC/T15进行测试。耐振动性按QC/T15进行测试。

耐冲击性按QC/T15进行测试。

耐划伤性按QC/T15进行测试。

抗碎石冲击性按附录B进行测试。耐腐蚀性按GB/T10125进行测试。5

GB/T39491—2020

禁用物质要求按GB/T30512进行测试,7.2.2.9

8检验规则

型式检验

有下列情况之一时,应进行型式检验:新部件鉴定时;

b)在设计、材料、工艺有较大改变时;c)正常生产每年不少于一次;

出现批量质量事故时;

e)停产一年以上恢复生产或转厂生产时,8.1.2型式检验试样应在出厂检验合格品中抽取,以相同工艺、相同材料、同一次入库的部件,随机抽取满足测试要求的部件数量

8.1.3型式检验项目为第6章全部项目8.1.4若型式检验中出现1项不合格项,则允许对该项加倍抽检,如果仍有部件检验出不合格项,则该型式检验判定为不合格;若在检验过程中出现2项不合格项,则该型式检验判定为不合格2出厂检验

8.2.1检验项目

出厂检验项目包括外观和尺寸。8.2.2检验方案

8.2.2.1每件部件出厂前应进行外观检验。8.2.2.2以相同原材料,相同配方,相同生产工艺,连续生产,外观合格的500件部件为一批(不足500件的也按一批计),随机抽取5件部件,进行尺寸检验,小于5件全检。8.2.3判定规则

外观和尺寸均符合要求时,判该批部件合格;否则判该批部件不合格。9标志、包装、运输和贮存

9.1标志

部件的标志应明确以下内容:材料名称、企业标识、企业代码、生产日期、左右件(需要时)、部件号、部件名称等,或按合同双方的协定执行,保证能够实现追溯的要求。9.2包装

9.2.1部件表面应附有保护薄膜,使用专用的防护袋进行包装和运输9.2.2包装箱内应附有:注明部件型号、数量、装箱日期及合格证9.2.3外包装箱应注明:制造厂名、厂址、部件名称、装箱数量及重量、箱体尺寸(长宽高)、出厂日期、储运标志等。

3运输

部件在运输过程中应使用专用周转工具,运输过程中不应受剧烈的撞击9.4贮存

部件应贮存在阴凉、通风、干燥的室内,远离热源、火源,避免撞击、受潮和污染。GB/T39491—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。