GB/T 39253-2020

基本信息

标准号: GB/T 39253-2020

中文名称:增材制造 金属材料定向能量沉积工艺规范

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1081063

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39253-2020.Additive manufacturing-Specification for directed energy deposition of metal materials.

1范围

GB/T 39253规定了金属材料定向能量沉积工艺的类别、一般要求、工艺过程、质量检验和技术资料交付。

GB/T 39253适用于以激光、电子束、电弧、等离子束为能量源的金属材料定向能量沉积工艺。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8702电磁环境控制限值

GB 9448焊接与切割安全

GB/T 11651个 体防护装备选用规范

GB 15577粉尘防爆安全规程

GB/T 15605粉尘爆炸泄压指南

GB 25493以激光为加工能量的快速成形机床安全防护技术要求

GB/T 35022增材制造主要特性 和测试方法零 件和粉末原材料

GB/T 35351增材制造术语

GB/T 37698增材制造设计要求 、指南和建议

GB/T 39247增材制造金 属制件热处理工艺规范

GB/T39254增材制造金属制件机械性能评价通则

GB 50019工业建筑供暖通风与空气调节设计规范

AQ 4273粉尘爆炸危险场所用除尘系统安全技术规范

3术语和定 义

GB/T 35351界定的以及下列术语和定义适用于本文件。

3.1

沉积层 deposition layer

工作状态下,原材料在定向能量源的作用下熔化,并在工作表面上沉积的凝固层。

3.2

沉积道 deposition track

工作状态下,原材料与能量束的汇聚点做单次非折线运动时所沉积的区域。

3.3

沉积路径 deposition path

工作状态下,原材料与能量束的汇聚点的移动路径。

3.4

搭接率 overlap ratio

正常工艺状态下,相邻沉积道部分区域重合的宽度与单沉积道宽度的比率。

1范围

GB/T 39253规定了金属材料定向能量沉积工艺的类别、一般要求、工艺过程、质量检验和技术资料交付。

GB/T 39253适用于以激光、电子束、电弧、等离子束为能量源的金属材料定向能量沉积工艺。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8702电磁环境控制限值

GB 9448焊接与切割安全

GB/T 11651个 体防护装备选用规范

GB 15577粉尘防爆安全规程

GB/T 15605粉尘爆炸泄压指南

GB 25493以激光为加工能量的快速成形机床安全防护技术要求

GB/T 35022增材制造主要特性 和测试方法零 件和粉末原材料

GB/T 35351增材制造术语

GB/T 37698增材制造设计要求 、指南和建议

GB/T 39247增材制造金 属制件热处理工艺规范

GB/T39254增材制造金属制件机械性能评价通则

GB 50019工业建筑供暖通风与空气调节设计规范

AQ 4273粉尘爆炸危险场所用除尘系统安全技术规范

3术语和定 义

GB/T 35351界定的以及下列术语和定义适用于本文件。

3.1

沉积层 deposition layer

工作状态下,原材料在定向能量源的作用下熔化,并在工作表面上沉积的凝固层。

3.2

沉积道 deposition track

工作状态下,原材料与能量束的汇聚点做单次非折线运动时所沉积的区域。

3.3

沉积路径 deposition path

工作状态下,原材料与能量束的汇聚点的移动路径。

3.4

搭接率 overlap ratio

正常工艺状态下,相邻沉积道部分区域重合的宽度与单沉积道宽度的比率。

标准图片预览

标准内容

ICS25.030

中华人民共和国国家标准

GB/T39253—2020

增材制造

金属材料定向能量沉积工艺规范Additive manufacturingSpecification for directed energy deposition ofmetalmaterials

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T39253—2020Www.bzxZ.net

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国机械工业联合会提出。本标准由全国增材制造标准化技术委员会(SAC/TC562)归口。本标准起草单位:西北工业大学、北京航空航天大学、西安航天发动机有限公司、中机生产力促进中心、南京中科煜宸激光技术有限公司、华中科技大学、中国航发北京航空材料研究院、中国航空综合技术研究所、首都航天机械有限公司、机械科学研究总院集团有限公司、无锡市产品质量监督检验院、珠海天威飞马打印耗材有限公司、西门子(中国)有限公司、大连理工大学、青岛海尔智能技术研发有限公司、北京煜鼎增材制造研究院有限公司、北京谣感设备研究所、郑州机械研究所有限公司、哈尔滨福沃德多维智能装备有限公司。

本标准主要起草人:林鑫、刘栋、于君、杨欢庆、薛莲、华晨、李润声、梁家誉、栗晓飞、罗志伟、单忠德、高银涛、张涛、李长鹏、吴东江、刘永辉、钱婷婷、李海斌、明宪良、高站起、胡丽刚I

1范围

增材制造

金属材料定向能量沉积工艺规范GB/T39253—2020

本标准规定了金属材料定向能量沉积工艺的类别、一般要求、工艺过程、质量检验和技术资料交付。本标准适用干以激光、电子束、申弧、等离子束为能量源的金属材料定向能量沉积工艺。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8702电磁环境控制限值

焊接与切割安全

GB9448

GB/T11651个体防护装备选用规范GB15577粉尘防爆安全规程

GB/T15605

粉尘爆炸泄压指南

以激光为加工能量的快速成形机床安全防护技术要求

GB25493

GB/T35022

GB/T35351

GB/T37698

GB/T39247

GB/T39254

GB50019

AQ4273

3术语和定义

增材制造

增材制造

增材制造

增材制造

增材制造

主要特性和测试方法零件和粉末原材料术语

要求、指南和建议

金属制件热处理工艺规范

金属制件机械性能评价通则

工业建筑供暖通风与空气调节设计规范粉尘爆炸危险场所用除尘系统安全技术规范GB/T35351界定的以及下列术语和定义适用于本文件。3.1

沉积层depositionlayer

工作状态下,原材料在定向能量源的作用下熔化,并在工作表面上沉积的凝固层。3.2

沉积道depositiontrack

工作状态下,原材料与能量束的汇聚点做单次非折线运动时所沉积的区域3.3

depositionpath

沉积路径

工作状态下,原材料与能量束的汇聚点的移动路径。3.4

overlapratio

搭接率

正常工艺状态下,相邻沉积道部分区域重合的宽度与单沉积道宽度的比率。1

GB/T39253—2020

送粉率

powderfeedingrate

单位时间内,通过送料系统送出的粉末原材料重量或体积。3.6

substrate

用于构件沉积的板材或块材。

沉积头

depositionhead

将能量和原材料输送到熔池的装置。3.8

切片厚度

slicethickness

模型切片过程中设计的定向能量沉积过程沿沉积方向的单沉积层厚度。3.9

samplealongwithpart

随炉样品

在零件或实物成形的同时,额外制备的同制造批次样坏或试样。4类别

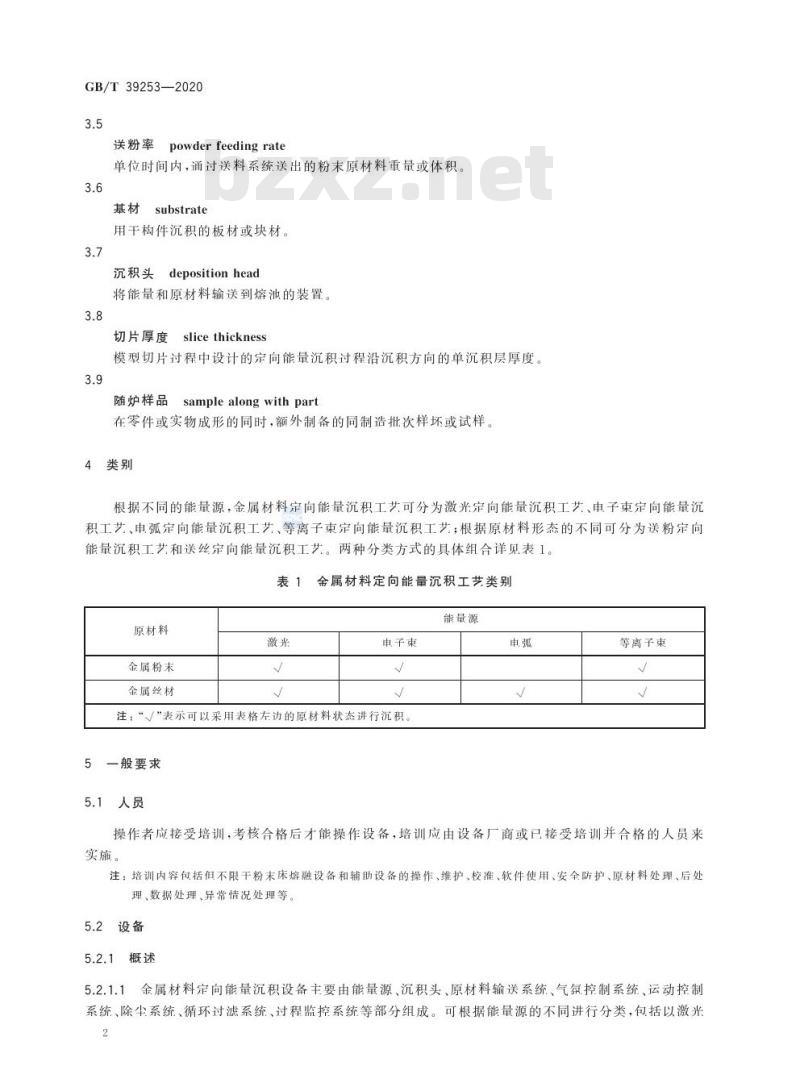

根据不同的能量源,金属材料定向能量沉积工艺可分为激光定向能量沉积工艺、电子束定向能量沉积工艺、申弧定向能量沉积工艺、等离子束定向能量沉积工艺;根据原材料形态的不同可分为送粉定向能量沉积工艺和送丝定向能量沉积工艺。两种分类方式的具体组合详见表1。表1金属材料定向能量沉积工艺类别原材料

金属粉末

金属丝材

申子束

注:“√”表示可以采用表格左边的原材料状态进行沉积5一般要求

5.1人员

能量源

等离子束

操作者应接受培训,考核合格后才能操作设备,培训应由设备厂商或已接受培训并合格的人员来实施。

注:培训内容包括但不限粉末床熔融设备和辅助设备的操作、维护、校准、软件使用、安全防护、原材料处理、后处理、数据处理、异常情况处理等。2设备

5.2.1概述

金属材料定向能量沉积设备主要由能量源、沉积头、原材料输送系统、气氛控制系统、运动控制5.2.1.1

系统、除尘系统、循环过滤系统、过程监控系统等部分组成。可根据能量源的不同进行分类,包括以激光2

GB/T39253—2020

为能量源的定向能量沉积设备,以电子束为能量源的定向能量沉积设备和以电弧、等离子束为能量源的定向能量沉积设备。

5.2.1.2各类金属材料定向能量沉积设备组成系统及关键参数参见附录A。5.2.2要求

金属材料定向能量沉积设备的检验、验收应符合设备厂商或相关标准要求。5.2.2.1

5.2.2.2金属材料定向能量沉积设备交付前应有合格证明文件,且各项技术指标参数符合工艺相关要求。

5.2.2.3设备使用说明文件应包含定期检查的项目、周期和标准。5.2.2.4用于金属材料定向能量沉积工艺过程的仪器仪表应按国家或企业的有关规定定期计量检定、校准。

5.3原材料

5.3.1概述

金属材料定向能量沉积工艺的原材料为金属粉末或金属丝材。5.3.2金属粉末

5.3.2.1性能

金属粉末的主要性能指标包括:化学成分、粒度及粒度分布、流动性、氧含量、球形率、松装密度、空心粉率等。金属粉末的牌号和化学成分应符合相关标准要求,或者在制造前由供需双方协商确定。金属粉末检验指标应根据工艺要求确定,其他特殊要求需供需双方协商确定。除供需双方协商确定外,检验方法应按照GB/T35022规定的要求执行。5.3.2.2重复使用

使用过的粉末过筛后经检测不符合5.3.2.1的要求时,由供需双方协商确定其使用或采用环保方式处理。

5.3.3金属丝材

金属丝材的主要性能指标包括:丝材直径、圆度、化学成分、表面质量、力学性能、氧含量等。金属丝材的牌号和化学成分应符合相关标准要求,或者在制造前由供需双方协商确定。金属丝材检验指标应根据工艺要求确定,其他特殊要求需供需双方协商确定。检验方法可参照GB/T29713、GB/T10858、GB/T15620等规定的要求执行。5.3.4污染防护

应采取必要措施防止粉末或丝材在使用、贮存、运输、筛分(粉末)、清理等过程中被污染5.3.5交付及贮存

材料供应商应提供相关粉末或丝材的安全技术说明书和质量证明文件,质量证明书应包括牌号、批号以及相关检测指标的检测结果。粉末应有效密封在密闭、静申防护(当粉末粒径≤100um时)且阻燃的容器内,并存放在干燥、阴SAG

凉、无腐蚀的环境下,对于易燃易爆的金属粉末,也可采用具有还原特性的液体,如水或煤油等进行封存;丝材应存放在干燥、阴凉、无腐蚀的环境下。3

GB/T39253—2020

5.4环境

5.4.1温度和湿度

推荐的工作环境温度为5℃~35℃,湿度≤75%。5.4.2通风和照明

安装设备的场地应具备良好的通风和照明条件,应按照GB50019的规定执行。5.4.3磁场

磁场要求主要适用于以电子束为能量源的定向能量沉积设备,其所处环境的磁场强度应不影响电子束聚焦和扫描偏转控制。

5安全

5.5.1以激光为能量源的定向能量沉积设备安全防护应符合GB25493的规定,并需安装氧浓度检测仪。氧浓度检测仪应安装在接近有潜在惰性气体泄漏的位置,例如阀门以及管道连接处,并应定期进行计量检定、校准或替换,并有校准或替换记录。5.5.2以激光为能量源的定向能量沉积设备成形室的防爆泄压装置应符合GB/T15605的规定。以电子束为能量源的定向能量沉积设备其周围电磁辐射应符合GB8702的规定。5.5.3

以申子束为能量源的定向能量沉积设备应保持良好接地。5.5.4

以申弧、等离子束为能量源的定向能量沉积设备安全防护应符合GB9448的规定。5.5.6

粉末在运输、贮存、清理、筛分等过程中的操作及相关设备防爆安全应符合GB15577的规定。5.5.7

定向能量沉积设备所采用的除尘系统安全应按照AQ4273的规定执行6人员防护

粉未在使用、贮存、清理、筛分时,操作人员应按照GB/T11651的规定使用个体防护用品。5.6.2必要时,建议在使用保护气体的操作场所为操作人员配备呼吸保护装置。使用以电子束为能量源的增材制造定向能量沉积设备时,应佩戴相应的X射线剂量计。在事故5.6.3

或应情况下,根据情况应对有关人员进行个人检测。、工艺过程

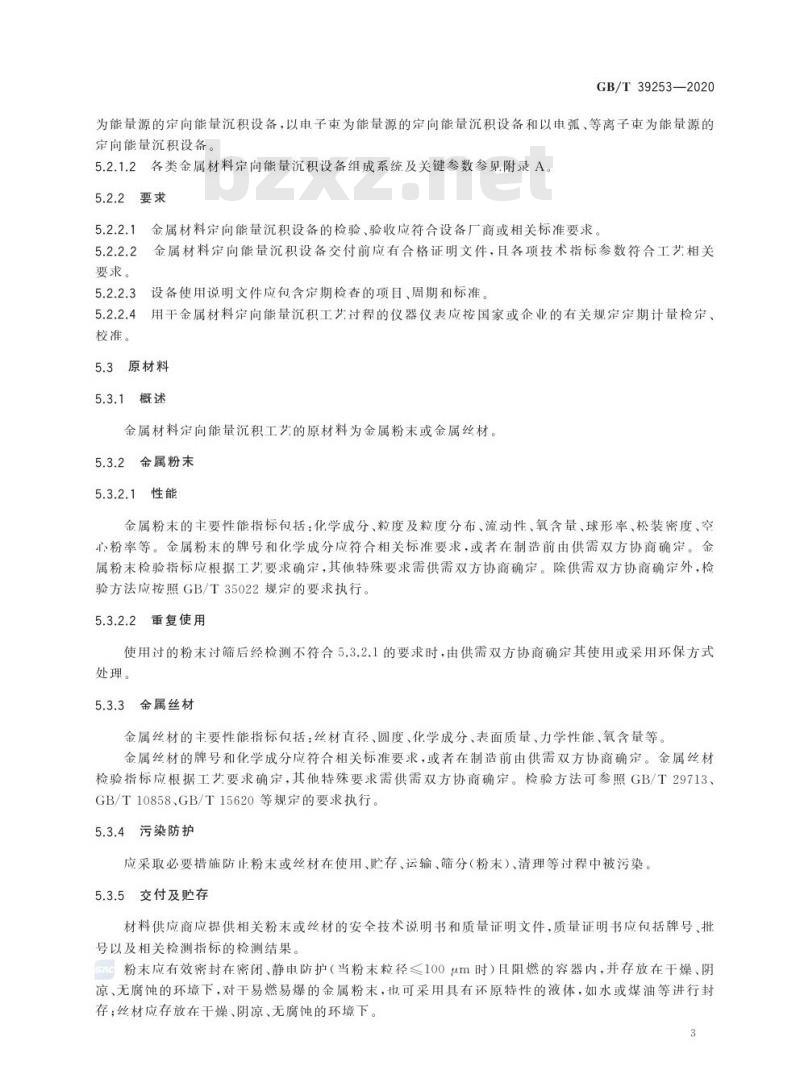

6.1流程图

典型的金属材料定向能量沉积工艺流程如图1所示。4

模型设计

是否可修复

不合格

是(修复)

不合格

典型的工艺流程图

模型设计

模型切片

成形准备

参数设定

成形过程

初步检验

,合格

后处理

质量检验

,合格

GB/T39253—2020

对实体进行扫描并输人三维建模软件实现模型建立或直接通过三维建模软件建立零件模型。6.2.2

模型设计时应包含加工余量,同时宜包含随炉样品、直接取样的取样位置、沉积路径等。沉积路径应根据零件的数量、结构、性能要求、成形时间等因素确定。零件的模型设计应符合GB/T37698的有关规定。模型切片

零件模型文件应能够转换为定向能量沉积系统可读取的格式,如STL、NC或AMF格式等。6.3.2

应根据定向能量沉积工艺选取相应的切片厚度,切片数据转换为定向能量沉积系统所能识别的运动和过程控制数据,通常包括轮廊和填充数据。成形准备

原材料准备

金属粉末的准备

用于成形制造的粉末材料应符合5.3.2的要求。SAG

GB/T39253—2020

在每次粉末更换时,需核对粉末质量证明文件,对粉末牌号、批号、粉末使用和保存状态及相关检测指标的检测结果进行记录。为保证粉末流动性,可对粉末进行烘干等操作,确认符合制造工艺要求6.4.1.2金属丝材的准备

用于成形制造的丝材材料应符合5.3.3的要求。在每次更换丝材时,需核对丝材质量说明书,对丝材牌号、批号及相关检测指标的检测结果进行记录。目视检查丝材表面,表面应无杂质且光滑,无毛刺、划痕、凹坑等缺陷。同时测量丝材直径,满足制造工艺要求。

为保证成形质量,必要时可根据制造工艺要求,对丝材进行烘干操作。6.4.2设备准备

6.4.2.1设备状态确认

对定向能量沉积设备热源、原材料输送、运动控制、冷却等各系统状态和水、电、气进行确认,保证设备状态符合成形需求。

原材料添加前应将成形设备及烘干设备内的粉末或丝材清理干净,避免不同牌号或批次的原材料混合造成污染。

6.4.2.2基材、工装准备

基材应采用与原材料同牌号或冶金相容性较好的材料。如基材部分或整体将作为最终零件的一部分,基材原则上应采用与原材料同牌号材料。基材应平稳放至设备成形平台合适位置,并安装固定。基材厚度、表面平整度应满足制造工艺要求,使用前按照成形需求选择合适规格的基材。基材、工装使用前应清除表面杂质、油污,保持表面干燥。调整基材表面与沉积头喷嘴之间的距离至可成形范围。成形工装的选用应满足安全易用、且与沉积头互不干涉的原则。

基材和工装的选择应考虑结构刚度,保证热应力引起的基材、工装变形在允许范围内。6.4.2.3程序检查

设置设备工作原点,运行加工程序进行空程检查,确保第一层或前数层运行轨迹落在基材幅面范围。

6.4.2.4气氛控制

开启设备气氛保护或隔离程序,控制成形室气氛满足成形要求。6.5

参数设定

根据材料和零件结构性能要求设置相应参数,可参考设备制造商提供的工艺参数包,不同能量源的定向能量沉积系统主要成形工艺相关参数如下:a)以激光为能量源:激光功率、扫描速率、送粉/送丝速率、束斑尺寸、搭接率、沉积道宽度、沉积层高度等;

b)以申子束为能量源:加速申压、扫描速率、搭接率、沉积道宽度、沉积层高度、成形室真空度、预热温度等;

c)以申弧为能量源:电流、电压、送丝速率、扫描速率、沉积道宽度、沉积层高度、搭接率等;6

GB/T39253—2020

d)以等离子束为能量源:申流、申压、送丝/送粉速率、扫描速率、沉积道宽度、沉积层高度、搭接率、喷嘴高度、喷嘴规格、等离子气流量等。6.6成形过程

6.6.1成形过程由计算机辅助完成。6.6.2应对主要工艺参数进行监控和记录,成形过程中允许通过手动控制或反馈控制对工艺参数进行适当调整,具体的工艺参数监控和记录由供需双方协商确定。6.6.3成形过程中如出现中断,应对中断状态进行记录和评估,并根据评估结果进行处置。6.6.4对于有特殊要求的零件,可在成形过程中设定中断点,进行去应力退火。6.6.5工艺参数对零件成形过程和质量的影响参见附录B。6.7清理

成形完成后宜将零件在保护气氛或真空环境下冷却到环境温度或者特定温度下再进行清理。6.7.1

粉末清理可采用防静电毛刷、防爆吸尘器、高压气等进行清理。粉末清理过程中不应损坏零件。清理粉末操作过程中的安全及人身防护应符合5.5、5.6的要求6.8初步检验

6.8.1成形完成后对零件进行初步检验,包括但不限干外观缺陷、外形尺寸等检验。6.8.2在不影响客户预期使用要求情况下,可以通过对零件采用修补、变形校正、机械加工等补救方式来满足要求。

6.9后处理

6.9.1总则

后处理通常有零件移除、表面处理、热处理等,供方应根据需方的要求选择合适的后处理方法。6.9.2零件移除

从基材上移除零件时不应破坏零件和影响零件性能。常用的零件移除方法有申火花切割、机械加工、手工去除等。

6.9.3表面处理

成形后的零件表面是否需要处理由供需双方协商确定,常见的表面处理方法有喷砂、打磨、抛光、精磨、机械加工、电化学腐蚀等。6.9.4热处理

6.9.4.1成形后的零件可根据需要进行去应力退火处理。6.9.4.2

2根据零件的使用要求或供需双方的技术协议采用相应的热处理以改善组织性能6.9.4.3

3对内部质量有特殊要求的零件可进行热等静压处理。6.9.4.4试样应与零件同炉热处理。热处理应符合GB/T39247的有关规定。6.9.4.5

7质量检验

7.1要求

7.1.1零件交付前应进行必要的质量检验,由供需双方协商确定抽检方式、检测项目以及技术指标作7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39253—2020

增材制造

金属材料定向能量沉积工艺规范Additive manufacturingSpecification for directed energy deposition ofmetalmaterials

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T39253—2020Www.bzxZ.net

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国机械工业联合会提出。本标准由全国增材制造标准化技术委员会(SAC/TC562)归口。本标准起草单位:西北工业大学、北京航空航天大学、西安航天发动机有限公司、中机生产力促进中心、南京中科煜宸激光技术有限公司、华中科技大学、中国航发北京航空材料研究院、中国航空综合技术研究所、首都航天机械有限公司、机械科学研究总院集团有限公司、无锡市产品质量监督检验院、珠海天威飞马打印耗材有限公司、西门子(中国)有限公司、大连理工大学、青岛海尔智能技术研发有限公司、北京煜鼎增材制造研究院有限公司、北京谣感设备研究所、郑州机械研究所有限公司、哈尔滨福沃德多维智能装备有限公司。

本标准主要起草人:林鑫、刘栋、于君、杨欢庆、薛莲、华晨、李润声、梁家誉、栗晓飞、罗志伟、单忠德、高银涛、张涛、李长鹏、吴东江、刘永辉、钱婷婷、李海斌、明宪良、高站起、胡丽刚I

1范围

增材制造

金属材料定向能量沉积工艺规范GB/T39253—2020

本标准规定了金属材料定向能量沉积工艺的类别、一般要求、工艺过程、质量检验和技术资料交付。本标准适用干以激光、电子束、申弧、等离子束为能量源的金属材料定向能量沉积工艺。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8702电磁环境控制限值

焊接与切割安全

GB9448

GB/T11651个体防护装备选用规范GB15577粉尘防爆安全规程

GB/T15605

粉尘爆炸泄压指南

以激光为加工能量的快速成形机床安全防护技术要求

GB25493

GB/T35022

GB/T35351

GB/T37698

GB/T39247

GB/T39254

GB50019

AQ4273

3术语和定义

增材制造

增材制造

增材制造

增材制造

增材制造

主要特性和测试方法零件和粉末原材料术语

要求、指南和建议

金属制件热处理工艺规范

金属制件机械性能评价通则

工业建筑供暖通风与空气调节设计规范粉尘爆炸危险场所用除尘系统安全技术规范GB/T35351界定的以及下列术语和定义适用于本文件。3.1

沉积层depositionlayer

工作状态下,原材料在定向能量源的作用下熔化,并在工作表面上沉积的凝固层。3.2

沉积道depositiontrack

工作状态下,原材料与能量束的汇聚点做单次非折线运动时所沉积的区域3.3

depositionpath

沉积路径

工作状态下,原材料与能量束的汇聚点的移动路径。3.4

overlapratio

搭接率

正常工艺状态下,相邻沉积道部分区域重合的宽度与单沉积道宽度的比率。1

GB/T39253—2020

送粉率

powderfeedingrate

单位时间内,通过送料系统送出的粉末原材料重量或体积。3.6

substrate

用于构件沉积的板材或块材。

沉积头

depositionhead

将能量和原材料输送到熔池的装置。3.8

切片厚度

slicethickness

模型切片过程中设计的定向能量沉积过程沿沉积方向的单沉积层厚度。3.9

samplealongwithpart

随炉样品

在零件或实物成形的同时,额外制备的同制造批次样坏或试样。4类别

根据不同的能量源,金属材料定向能量沉积工艺可分为激光定向能量沉积工艺、电子束定向能量沉积工艺、申弧定向能量沉积工艺、等离子束定向能量沉积工艺;根据原材料形态的不同可分为送粉定向能量沉积工艺和送丝定向能量沉积工艺。两种分类方式的具体组合详见表1。表1金属材料定向能量沉积工艺类别原材料

金属粉末

金属丝材

申子束

注:“√”表示可以采用表格左边的原材料状态进行沉积5一般要求

5.1人员

能量源

等离子束

操作者应接受培训,考核合格后才能操作设备,培训应由设备厂商或已接受培训并合格的人员来实施。

注:培训内容包括但不限粉末床熔融设备和辅助设备的操作、维护、校准、软件使用、安全防护、原材料处理、后处理、数据处理、异常情况处理等。2设备

5.2.1概述

金属材料定向能量沉积设备主要由能量源、沉积头、原材料输送系统、气氛控制系统、运动控制5.2.1.1

系统、除尘系统、循环过滤系统、过程监控系统等部分组成。可根据能量源的不同进行分类,包括以激光2

GB/T39253—2020

为能量源的定向能量沉积设备,以电子束为能量源的定向能量沉积设备和以电弧、等离子束为能量源的定向能量沉积设备。

5.2.1.2各类金属材料定向能量沉积设备组成系统及关键参数参见附录A。5.2.2要求

金属材料定向能量沉积设备的检验、验收应符合设备厂商或相关标准要求。5.2.2.1

5.2.2.2金属材料定向能量沉积设备交付前应有合格证明文件,且各项技术指标参数符合工艺相关要求。

5.2.2.3设备使用说明文件应包含定期检查的项目、周期和标准。5.2.2.4用于金属材料定向能量沉积工艺过程的仪器仪表应按国家或企业的有关规定定期计量检定、校准。

5.3原材料

5.3.1概述

金属材料定向能量沉积工艺的原材料为金属粉末或金属丝材。5.3.2金属粉末

5.3.2.1性能

金属粉末的主要性能指标包括:化学成分、粒度及粒度分布、流动性、氧含量、球形率、松装密度、空心粉率等。金属粉末的牌号和化学成分应符合相关标准要求,或者在制造前由供需双方协商确定。金属粉末检验指标应根据工艺要求确定,其他特殊要求需供需双方协商确定。除供需双方协商确定外,检验方法应按照GB/T35022规定的要求执行。5.3.2.2重复使用

使用过的粉末过筛后经检测不符合5.3.2.1的要求时,由供需双方协商确定其使用或采用环保方式处理。

5.3.3金属丝材

金属丝材的主要性能指标包括:丝材直径、圆度、化学成分、表面质量、力学性能、氧含量等。金属丝材的牌号和化学成分应符合相关标准要求,或者在制造前由供需双方协商确定。金属丝材检验指标应根据工艺要求确定,其他特殊要求需供需双方协商确定。检验方法可参照GB/T29713、GB/T10858、GB/T15620等规定的要求执行。5.3.4污染防护

应采取必要措施防止粉末或丝材在使用、贮存、运输、筛分(粉末)、清理等过程中被污染5.3.5交付及贮存

材料供应商应提供相关粉末或丝材的安全技术说明书和质量证明文件,质量证明书应包括牌号、批号以及相关检测指标的检测结果。粉末应有效密封在密闭、静申防护(当粉末粒径≤100um时)且阻燃的容器内,并存放在干燥、阴SAG

凉、无腐蚀的环境下,对于易燃易爆的金属粉末,也可采用具有还原特性的液体,如水或煤油等进行封存;丝材应存放在干燥、阴凉、无腐蚀的环境下。3

GB/T39253—2020

5.4环境

5.4.1温度和湿度

推荐的工作环境温度为5℃~35℃,湿度≤75%。5.4.2通风和照明

安装设备的场地应具备良好的通风和照明条件,应按照GB50019的规定执行。5.4.3磁场

磁场要求主要适用于以电子束为能量源的定向能量沉积设备,其所处环境的磁场强度应不影响电子束聚焦和扫描偏转控制。

5安全

5.5.1以激光为能量源的定向能量沉积设备安全防护应符合GB25493的规定,并需安装氧浓度检测仪。氧浓度检测仪应安装在接近有潜在惰性气体泄漏的位置,例如阀门以及管道连接处,并应定期进行计量检定、校准或替换,并有校准或替换记录。5.5.2以激光为能量源的定向能量沉积设备成形室的防爆泄压装置应符合GB/T15605的规定。以电子束为能量源的定向能量沉积设备其周围电磁辐射应符合GB8702的规定。5.5.3

以申子束为能量源的定向能量沉积设备应保持良好接地。5.5.4

以申弧、等离子束为能量源的定向能量沉积设备安全防护应符合GB9448的规定。5.5.6

粉末在运输、贮存、清理、筛分等过程中的操作及相关设备防爆安全应符合GB15577的规定。5.5.7

定向能量沉积设备所采用的除尘系统安全应按照AQ4273的规定执行6人员防护

粉未在使用、贮存、清理、筛分时,操作人员应按照GB/T11651的规定使用个体防护用品。5.6.2必要时,建议在使用保护气体的操作场所为操作人员配备呼吸保护装置。使用以电子束为能量源的增材制造定向能量沉积设备时,应佩戴相应的X射线剂量计。在事故5.6.3

或应情况下,根据情况应对有关人员进行个人检测。、工艺过程

6.1流程图

典型的金属材料定向能量沉积工艺流程如图1所示。4

模型设计

是否可修复

不合格

是(修复)

不合格

典型的工艺流程图

模型设计

模型切片

成形准备

参数设定

成形过程

初步检验

,合格

后处理

质量检验

,合格

GB/T39253—2020

对实体进行扫描并输人三维建模软件实现模型建立或直接通过三维建模软件建立零件模型。6.2.2

模型设计时应包含加工余量,同时宜包含随炉样品、直接取样的取样位置、沉积路径等。沉积路径应根据零件的数量、结构、性能要求、成形时间等因素确定。零件的模型设计应符合GB/T37698的有关规定。模型切片

零件模型文件应能够转换为定向能量沉积系统可读取的格式,如STL、NC或AMF格式等。6.3.2

应根据定向能量沉积工艺选取相应的切片厚度,切片数据转换为定向能量沉积系统所能识别的运动和过程控制数据,通常包括轮廊和填充数据。成形准备

原材料准备

金属粉末的准备

用于成形制造的粉末材料应符合5.3.2的要求。SAG

GB/T39253—2020

在每次粉末更换时,需核对粉末质量证明文件,对粉末牌号、批号、粉末使用和保存状态及相关检测指标的检测结果进行记录。为保证粉末流动性,可对粉末进行烘干等操作,确认符合制造工艺要求6.4.1.2金属丝材的准备

用于成形制造的丝材材料应符合5.3.3的要求。在每次更换丝材时,需核对丝材质量说明书,对丝材牌号、批号及相关检测指标的检测结果进行记录。目视检查丝材表面,表面应无杂质且光滑,无毛刺、划痕、凹坑等缺陷。同时测量丝材直径,满足制造工艺要求。

为保证成形质量,必要时可根据制造工艺要求,对丝材进行烘干操作。6.4.2设备准备

6.4.2.1设备状态确认

对定向能量沉积设备热源、原材料输送、运动控制、冷却等各系统状态和水、电、气进行确认,保证设备状态符合成形需求。

原材料添加前应将成形设备及烘干设备内的粉末或丝材清理干净,避免不同牌号或批次的原材料混合造成污染。

6.4.2.2基材、工装准备

基材应采用与原材料同牌号或冶金相容性较好的材料。如基材部分或整体将作为最终零件的一部分,基材原则上应采用与原材料同牌号材料。基材应平稳放至设备成形平台合适位置,并安装固定。基材厚度、表面平整度应满足制造工艺要求,使用前按照成形需求选择合适规格的基材。基材、工装使用前应清除表面杂质、油污,保持表面干燥。调整基材表面与沉积头喷嘴之间的距离至可成形范围。成形工装的选用应满足安全易用、且与沉积头互不干涉的原则。

基材和工装的选择应考虑结构刚度,保证热应力引起的基材、工装变形在允许范围内。6.4.2.3程序检查

设置设备工作原点,运行加工程序进行空程检查,确保第一层或前数层运行轨迹落在基材幅面范围。

6.4.2.4气氛控制

开启设备气氛保护或隔离程序,控制成形室气氛满足成形要求。6.5

参数设定

根据材料和零件结构性能要求设置相应参数,可参考设备制造商提供的工艺参数包,不同能量源的定向能量沉积系统主要成形工艺相关参数如下:a)以激光为能量源:激光功率、扫描速率、送粉/送丝速率、束斑尺寸、搭接率、沉积道宽度、沉积层高度等;

b)以申子束为能量源:加速申压、扫描速率、搭接率、沉积道宽度、沉积层高度、成形室真空度、预热温度等;

c)以申弧为能量源:电流、电压、送丝速率、扫描速率、沉积道宽度、沉积层高度、搭接率等;6

GB/T39253—2020

d)以等离子束为能量源:申流、申压、送丝/送粉速率、扫描速率、沉积道宽度、沉积层高度、搭接率、喷嘴高度、喷嘴规格、等离子气流量等。6.6成形过程

6.6.1成形过程由计算机辅助完成。6.6.2应对主要工艺参数进行监控和记录,成形过程中允许通过手动控制或反馈控制对工艺参数进行适当调整,具体的工艺参数监控和记录由供需双方协商确定。6.6.3成形过程中如出现中断,应对中断状态进行记录和评估,并根据评估结果进行处置。6.6.4对于有特殊要求的零件,可在成形过程中设定中断点,进行去应力退火。6.6.5工艺参数对零件成形过程和质量的影响参见附录B。6.7清理

成形完成后宜将零件在保护气氛或真空环境下冷却到环境温度或者特定温度下再进行清理。6.7.1

粉末清理可采用防静电毛刷、防爆吸尘器、高压气等进行清理。粉末清理过程中不应损坏零件。清理粉末操作过程中的安全及人身防护应符合5.5、5.6的要求6.8初步检验

6.8.1成形完成后对零件进行初步检验,包括但不限干外观缺陷、外形尺寸等检验。6.8.2在不影响客户预期使用要求情况下,可以通过对零件采用修补、变形校正、机械加工等补救方式来满足要求。

6.9后处理

6.9.1总则

后处理通常有零件移除、表面处理、热处理等,供方应根据需方的要求选择合适的后处理方法。6.9.2零件移除

从基材上移除零件时不应破坏零件和影响零件性能。常用的零件移除方法有申火花切割、机械加工、手工去除等。

6.9.3表面处理

成形后的零件表面是否需要处理由供需双方协商确定,常见的表面处理方法有喷砂、打磨、抛光、精磨、机械加工、电化学腐蚀等。6.9.4热处理

6.9.4.1成形后的零件可根据需要进行去应力退火处理。6.9.4.2

2根据零件的使用要求或供需双方的技术协议采用相应的热处理以改善组织性能6.9.4.3

3对内部质量有特殊要求的零件可进行热等静压处理。6.9.4.4试样应与零件同炉热处理。热处理应符合GB/T39247的有关规定。6.9.4.5

7质量检验

7.1要求

7.1.1零件交付前应进行必要的质量检验,由供需双方协商确定抽检方式、检测项目以及技术指标作7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。