GB/T 38965-2020

基本信息

标准号: GB/T 38965-2020

中文名称:膜片联轴器 试验要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:533147

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38965-2020.Disc coupling-Test requirement.

1范围

GB/T 38965规定了膜片联轴器(以下简称联轴器)的试验方法、试验规范、试验报告等。

GB/T 38965适用于许用转速为0r/min~10700r/min的联轴器。

2术语和定义

下列术语和定义适用于本文件。

2.1

空转试验 idling test

联轴器在不施加转矩并在许用转速范围内,--定倾角下的联轴器在正、反两个方向转动,以进行振动、噪声等全部或部分项的试验。

2.2

静态试验 static test

联轴器在静止的条件下,对联轴器分别施加正、反两个方向的扭矩,以测试联轴器的扭矩.刚度等全部或部分项的指标。

2.3

动态性能试验 dynamic performance test

联轴器在额定转矩、许用转速范围内的效率、振动、噪声、转矩等全部或部分项所进行的测定试验。

2.4

疲劳寿命试验 fatigue test

联轴器在一定倾角下,并在额定转矩及许用转速范围内长期运行达到一定循环次数或时间,以测试零部件的寿命或耐久性的指标。

2.5

超载试验 oyerload test

在联轴器许用倾角范围内,对联轴器施加超过额定转矩一定比例的转矩,进行短时间的运行试验或持续施加转矩直至联轴器中某些零件发生失效的破坏试验,以检验其安全性。

3试验方法

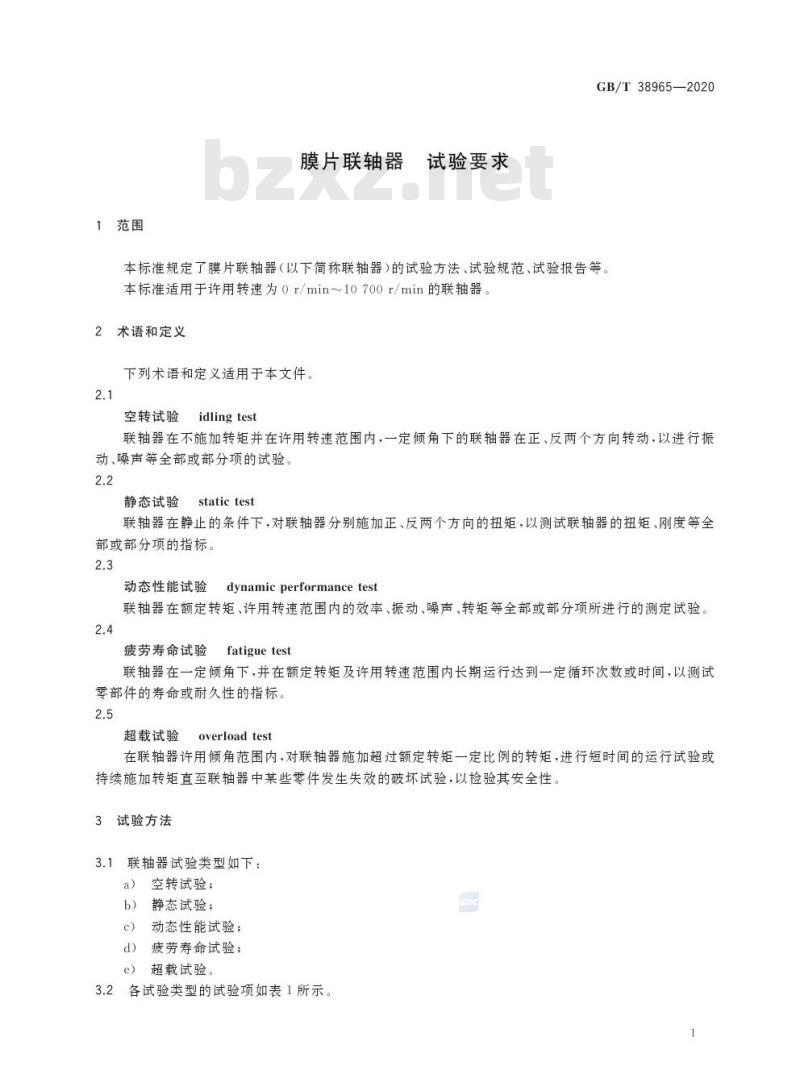

3.1 联轴器试验类型如下:

a) 空转试验;

b) 静态试验;

c)动态性能试验;

d)疲劳寿命试验;

e) 超载试验。

4试验规范

4.1联轴 器试验不包括该联轴器零部件在生产过程中的试验,试验前联轴器应制造合格,依据约定或标准按3.2的全部或部分试验项执行。联轴器的试验设备及操作规范参见附录A。

4.2联轴器有动平衡要求的,试验前需确认所附带的动平衡试验报告中动平衡等级等指标或参数符合要求。相同规格的大批量(20件以上)的联轴器需要试验时,可采用抽样试验,每批抽取5%,不足20件时至少抽取1件进行试验。

4.3联轴器进行动态性能试验或疲劳寿命试验时,应先进行100%转矩下的静态试验,确定其强度足够安全。

4.4除疲劳寿命试验为长期外,其余试验均为短期试验,在施加转矩或转速条件下,其试验时间最长不超过15 min, 其中,超载试验时间不超过15 s。

4.5试验中对于一定转矩或一定转速相对于额定转矩或许用转速的百分比应符合表3的规定。

1范围

GB/T 38965规定了膜片联轴器(以下简称联轴器)的试验方法、试验规范、试验报告等。

GB/T 38965适用于许用转速为0r/min~10700r/min的联轴器。

2术语和定义

下列术语和定义适用于本文件。

2.1

空转试验 idling test

联轴器在不施加转矩并在许用转速范围内,--定倾角下的联轴器在正、反两个方向转动,以进行振动、噪声等全部或部分项的试验。

2.2

静态试验 static test

联轴器在静止的条件下,对联轴器分别施加正、反两个方向的扭矩,以测试联轴器的扭矩.刚度等全部或部分项的指标。

2.3

动态性能试验 dynamic performance test

联轴器在额定转矩、许用转速范围内的效率、振动、噪声、转矩等全部或部分项所进行的测定试验。

2.4

疲劳寿命试验 fatigue test

联轴器在一定倾角下,并在额定转矩及许用转速范围内长期运行达到一定循环次数或时间,以测试零部件的寿命或耐久性的指标。

2.5

超载试验 oyerload test

在联轴器许用倾角范围内,对联轴器施加超过额定转矩一定比例的转矩,进行短时间的运行试验或持续施加转矩直至联轴器中某些零件发生失效的破坏试验,以检验其安全性。

3试验方法

3.1 联轴器试验类型如下:

a) 空转试验;

b) 静态试验;

c)动态性能试验;

d)疲劳寿命试验;

e) 超载试验。

4试验规范

4.1联轴 器试验不包括该联轴器零部件在生产过程中的试验,试验前联轴器应制造合格,依据约定或标准按3.2的全部或部分试验项执行。联轴器的试验设备及操作规范参见附录A。

4.2联轴器有动平衡要求的,试验前需确认所附带的动平衡试验报告中动平衡等级等指标或参数符合要求。相同规格的大批量(20件以上)的联轴器需要试验时,可采用抽样试验,每批抽取5%,不足20件时至少抽取1件进行试验。

4.3联轴器进行动态性能试验或疲劳寿命试验时,应先进行100%转矩下的静态试验,确定其强度足够安全。

4.4除疲劳寿命试验为长期外,其余试验均为短期试验,在施加转矩或转速条件下,其试验时间最长不超过15 min, 其中,超载试验时间不超过15 s。

4.5试验中对于一定转矩或一定转速相对于额定转矩或许用转速的百分比应符合表3的规定。

标准图片预览

标准内容

ICS21.120.20

中华人民共和国国家标准

GB/T38965—2020

膜片联轴器

试验要求

Disc couplingTest requirement2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

术语和定义

试验方法

4试验规范

试验报告

附录A(资料性附录)

联轴器的试验设备及操作规范相关说明参考文献

...........................................................

..........

GB/T38965—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国机器轴与附件标准化技术委员会(SAC/TC109)提出并归口GB/T38965—2020

本标准起草单位:泰尔重工股份有限公司、中机生产力促进中心、太原重工股份有限公司、中国船舶重工集团公司第七一一研究所、衡水刘杨联轴器厂、二重(德阳)重型装备有限公司、本标准主要起草人:夏清华、王晓凌、明翠新、孔曼军、黄显贵、朱悦、刘路明、邵民、杨远航m

1范围

膜片联轴器

试验要求

GB/T38965—2020

本标准规定了膜片联轴器(以下简称联轴器)的试验方法、试验规范、试验报告等。本标准适用于许用转速为0r/min~10700r/min的联轴器术语和定义

下列术语和定义适用于本文件

空转试验

idlingtest

联轴器在不施加转矩并在许用转速范围内,一定倾角下的联轴器在正、反两个方向转动,以进行振动、噪声等全部或部分项的试验。2.2

statictest

静态试验

联轴器在静止的条件下,对联轴器分别施加正、反两个方向的扭矩,以测试联轴器的扭矩、刚度等全部或部分项的指标。

动态性能试验

dynamicperformancetest

联轴器在额定转矩、许用转速范围内的效率、振动、噪声、转矩等全部或部分项所进行的测定试验。2.4

疲劳寿命试验

fatigue testbzxz.net

联轴器在一定倾角下,并在额定转矩及许用转速范围内长期运行达到一定循环次数或时间,以测试零部件的寿命或耐久性的指标。2.5

超载试验

overloadtest

在联轴器许用倾角范围内,对联轴器施加超过额定转矩一定比例的转矩,进行短时间的运行试验或持续施加转矩直至联轴器中某些零件发生失效的破坏试验,以检验其安全性试验方法

3.1联轴器试验类型如下:

a)空转试验;

静态试验;

c)动态性能试验;

d)疲劳寿命试验;

e)超载试验。

3.2各试验类型的试验项如表1所示。A

GB/T38965—2020

试验类型

空转试验

静态试验

动态性能试验

疲劳寿命试验

超载试验

试验项

扭转刚度

注:“可选项”为需要单独约定是否实施的试验项,其余为必选项3.3

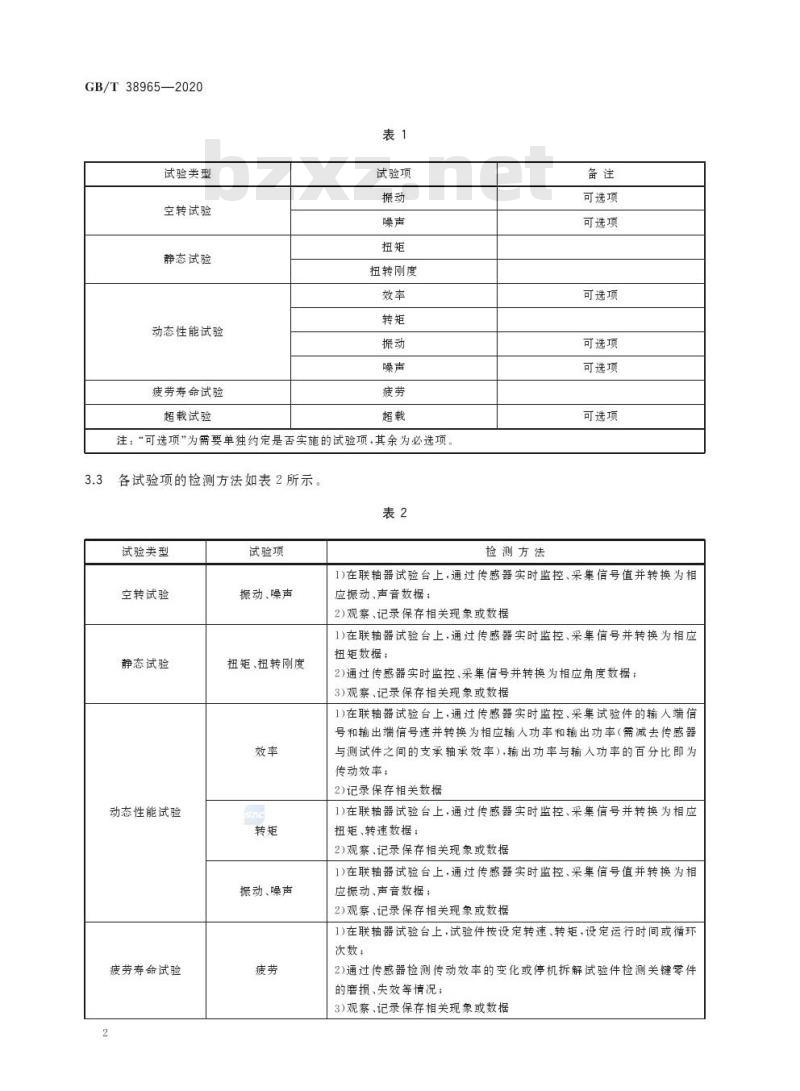

各试验项的检测方法如表2所示

试验类型

空转试验

静态试验

动态性能试验

疲劳寿命试验

试验项

振动、噪声

扭矩、扭转刚度

振动、噪声

检测方法

可选项

可选项

可选项

可选项

可选项

可选项

1)在联轴器试验台上,通过传感器实时监控、采集信号值并转换为相应振动、声音数据;

2)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集信号并转换为相应扭矩数据:

2)通过传感器实时监控、采集信号并转换为相应角度效据3)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集试验件的输人端信号和输出端信号速并转换为相应输人功率和输出功率(需减去传感器与测试件之间的支承轴承效率),输出功率与输人功率的百分比即为传动效率;

2)记录保存相关效据

1)在联轴器试验台上,通过传感器实时监控、采集信号并转换为相应扭矩、转速数据:

2)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集信号值并转换为相应振动、声音数据;

2)观察、记录保存相关现象或数据1)在联轴器试验台上,试验件按设定转速、转矩,设定运行时间或循环次数:

2)通过传感器检测传动效率的变化或停机拆解试验件检测关键零件的磨损、失效等情况;

3)观察、记录保存相关现象或数据试验类型

超载试验

试验项

表2(续)

检测方法

GB/T38965—2020

1)在联轴器试验台上,通过施加超出额定转矩一定比例的转矩,并在一定时间或次数内联轴器不发生失效或不断施加转矩直至试验件中承载件发生失效;

2)通过传感器实时监控并采集转速、转矩或振动信号;3)观察、记录保存相关现象或数据注:本表中检测方法为推荐方法,可以视试验特点采用更为有效或更精确的检测方法4试验规范

4.1联轴器试验不包括该联轴器零部件在生产过程中的试验,试验前联轴器应制造合格,依据约定或标准按3.2的全部或部分试验项执行。联轴器的试验设备及操作规范参见附录A。4.2联轴器有动平衡要求的,试验前需确认所附带的动平衡试验报告中动平衡等级等指标或参数符合要求。相同规格的大批量(20件以上)的联轴器需要试验时,可采用抽样试验,每批抽取5%,不足20件时至少抽取1件进行试验

4.3联轴器进行动态性能试验或疲劳寿命试验时,应先进行100%转矩下的静态试验,确定其强度足够安全。

4.4除疲劳寿命试验为长期外,其余试验均为短期试验,在施加转矩或转速条件下,其试验时间最长不超过15min,其中,超载试验时间不超过15s。4.5试验中对于一定转矩或一定转速相对于额定转矩或许用转速的百分比应符合表3的规定表3

(试验倾角/许用

倾角)×100%

注:“”表示优选

(施加转矩/额定转矩)×100%

6联轴器进行静态试验、动态性能试验、疲劳寿命试验、超载试验后,需对其焊缝重新探伤5

试验报告

5.1联轴器委托或合作试验的,试验完成后需向对方提交有效试验报告150

5.2联轴器试验单位对试验报告需有审批程序,试验单位应将试验报告作为永久性存储资料要普保存。

5.3联轴器试验结果要求应符合表4的规定3

GB/T38965—2020

试验类型

空转试验

静态试验

试验项

扭转刚度

动态性能试验

疲劳寿命试验

超载试验

疲劳寿命

表述振动情况

试验结果

表述噪声数据或噪声源(如:运转中的联轴器有零件脱落、松动等异常位移等表述试验值及是否符合标准的公称转矩,或表述扭矩与倾角的相互关系等表述刚度值

表述效率值或效率与倾角的相互关系等表述试验值及是否符合标准的公称转矩,或表述扭矩与倾角、转速的相互关系等表述振动情况

表述噪声数据或噪声源(如:运转中的联轴器有零件脱落、松动等异常位移等1)表述试验寿命值及是否符合标准或与客户约定的寿命要求。2)未做规定的,表述不低于10°循环次数下的试验寿命值表述联轴器超载后的失效现象或数据或联轴器标准所规定的超载幅度范围的试验现象或数据

联轴器试验报告包括如下主要内容:a)

试验单位名称;

试验件的名称、编号;

试验设备相关信息、试验方法、试验环境(含温度、湿度)及其目的:d)

试验件的相关特性要求描述及参数、指标、试验类型或测试项目内容等信息;试验结果的数据信息或现象的原始记录信息及图表(含软件截图等);e)

试验数据的最终分析图表或结论信息;f)

g)试验人员、签发者(或审批人)的姓名。5对于国家市场监管部门进行产品抽查或认证时,其试验报告应按相应的格式及要求进行编制或5.5

重编。

A.1试验设备

附录A

(资料性附录)

联轴器的试验设备及操作规范相关说明GB/T38965—2020

联轴器的试验需在机械传动试验台或具有相同试验能力的其他试验台上进行,试验台按照功率流传递的差异可划分为两类,即开放式功率流试验台和封闭式功率流试验台:a)开放式功率流试验台典型结构框图如图A.1所示,其主要由驱动装置(电机、马达、液压缸等)、传感器及二次仪表、试验件、加载装置及测控装置等组成。1F=-2F1-3\-2

说明:

1—驱动装置:

2—传感器:

3——试验件;

4—加载装置:

二次仪表;

测控装置。

图A.1开放式功率流试验台典型结构框图封闭式功率流试验台按能量封闭形式的不同,可分为机械封闭式功率流试验台、电封闭式功b)

率流试验台及液压封闭式功率流试验台:机械封闭式功率流试验台典型结构框图如图A.2所示,其主要由驱动装置(电机、马达1)

等)、封闭齿轮箱、传感器、试验件、加载器等构成,另外还配有冷却润滑装置、液压加载系统、测控系统等其他辅助设备或子系统。5

GB/T38965—2020

说明:

1—驱动装置:

2—封闭齿轮箱;

3—传感器:

试验件:

一加载器。

图A.2机械封闭式功率流试验台典型结构框图2)

电封闭式功率流试验台典型结构框图如图A.3所示,其主要由驱动电机、传感器、试验件、加载电机、转换单元与反馈网络等构成,另外还配有测控系统等其他辅助系统设备。4

说明:

1——驱动电机:

传感器:

试验件:

4——加载电机:

5——转换单元与反馈网络。

图A.3电封闭式功率流试验台典型结构框图液压封闭式功率流试验台典型结构框图如图A.4所示,其主要由液压驱动装置、传感器、3)

试验件、伺服阀、液压加载装置等构成,另外还会配置测控系统等其他捕助系统设备。5

说明:

一液压驱动装置:

传感器:

试验件:

液压加载装置:

5——伺服阀。

图A.4液压封闭式功率流试验台典型结构框图6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38965—2020

膜片联轴器

试验要求

Disc couplingTest requirement2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

术语和定义

试验方法

4试验规范

试验报告

附录A(资料性附录)

联轴器的试验设备及操作规范相关说明参考文献

...........................................................

..........

GB/T38965—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国机器轴与附件标准化技术委员会(SAC/TC109)提出并归口GB/T38965—2020

本标准起草单位:泰尔重工股份有限公司、中机生产力促进中心、太原重工股份有限公司、中国船舶重工集团公司第七一一研究所、衡水刘杨联轴器厂、二重(德阳)重型装备有限公司、本标准主要起草人:夏清华、王晓凌、明翠新、孔曼军、黄显贵、朱悦、刘路明、邵民、杨远航m

1范围

膜片联轴器

试验要求

GB/T38965—2020

本标准规定了膜片联轴器(以下简称联轴器)的试验方法、试验规范、试验报告等。本标准适用于许用转速为0r/min~10700r/min的联轴器术语和定义

下列术语和定义适用于本文件

空转试验

idlingtest

联轴器在不施加转矩并在许用转速范围内,一定倾角下的联轴器在正、反两个方向转动,以进行振动、噪声等全部或部分项的试验。2.2

statictest

静态试验

联轴器在静止的条件下,对联轴器分别施加正、反两个方向的扭矩,以测试联轴器的扭矩、刚度等全部或部分项的指标。

动态性能试验

dynamicperformancetest

联轴器在额定转矩、许用转速范围内的效率、振动、噪声、转矩等全部或部分项所进行的测定试验。2.4

疲劳寿命试验

fatigue testbzxz.net

联轴器在一定倾角下,并在额定转矩及许用转速范围内长期运行达到一定循环次数或时间,以测试零部件的寿命或耐久性的指标。2.5

超载试验

overloadtest

在联轴器许用倾角范围内,对联轴器施加超过额定转矩一定比例的转矩,进行短时间的运行试验或持续施加转矩直至联轴器中某些零件发生失效的破坏试验,以检验其安全性试验方法

3.1联轴器试验类型如下:

a)空转试验;

静态试验;

c)动态性能试验;

d)疲劳寿命试验;

e)超载试验。

3.2各试验类型的试验项如表1所示。A

GB/T38965—2020

试验类型

空转试验

静态试验

动态性能试验

疲劳寿命试验

超载试验

试验项

扭转刚度

注:“可选项”为需要单独约定是否实施的试验项,其余为必选项3.3

各试验项的检测方法如表2所示

试验类型

空转试验

静态试验

动态性能试验

疲劳寿命试验

试验项

振动、噪声

扭矩、扭转刚度

振动、噪声

检测方法

可选项

可选项

可选项

可选项

可选项

可选项

1)在联轴器试验台上,通过传感器实时监控、采集信号值并转换为相应振动、声音数据;

2)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集信号并转换为相应扭矩数据:

2)通过传感器实时监控、采集信号并转换为相应角度效据3)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集试验件的输人端信号和输出端信号速并转换为相应输人功率和输出功率(需减去传感器与测试件之间的支承轴承效率),输出功率与输人功率的百分比即为传动效率;

2)记录保存相关效据

1)在联轴器试验台上,通过传感器实时监控、采集信号并转换为相应扭矩、转速数据:

2)观察、记录保存相关现象或数据1)在联轴器试验台上,通过传感器实时监控、采集信号值并转换为相应振动、声音数据;

2)观察、记录保存相关现象或数据1)在联轴器试验台上,试验件按设定转速、转矩,设定运行时间或循环次数:

2)通过传感器检测传动效率的变化或停机拆解试验件检测关键零件的磨损、失效等情况;

3)观察、记录保存相关现象或数据试验类型

超载试验

试验项

表2(续)

检测方法

GB/T38965—2020

1)在联轴器试验台上,通过施加超出额定转矩一定比例的转矩,并在一定时间或次数内联轴器不发生失效或不断施加转矩直至试验件中承载件发生失效;

2)通过传感器实时监控并采集转速、转矩或振动信号;3)观察、记录保存相关现象或数据注:本表中检测方法为推荐方法,可以视试验特点采用更为有效或更精确的检测方法4试验规范

4.1联轴器试验不包括该联轴器零部件在生产过程中的试验,试验前联轴器应制造合格,依据约定或标准按3.2的全部或部分试验项执行。联轴器的试验设备及操作规范参见附录A。4.2联轴器有动平衡要求的,试验前需确认所附带的动平衡试验报告中动平衡等级等指标或参数符合要求。相同规格的大批量(20件以上)的联轴器需要试验时,可采用抽样试验,每批抽取5%,不足20件时至少抽取1件进行试验

4.3联轴器进行动态性能试验或疲劳寿命试验时,应先进行100%转矩下的静态试验,确定其强度足够安全。

4.4除疲劳寿命试验为长期外,其余试验均为短期试验,在施加转矩或转速条件下,其试验时间最长不超过15min,其中,超载试验时间不超过15s。4.5试验中对于一定转矩或一定转速相对于额定转矩或许用转速的百分比应符合表3的规定表3

(试验倾角/许用

倾角)×100%

注:“”表示优选

(施加转矩/额定转矩)×100%

6联轴器进行静态试验、动态性能试验、疲劳寿命试验、超载试验后,需对其焊缝重新探伤5

试验报告

5.1联轴器委托或合作试验的,试验完成后需向对方提交有效试验报告150

5.2联轴器试验单位对试验报告需有审批程序,试验单位应将试验报告作为永久性存储资料要普保存。

5.3联轴器试验结果要求应符合表4的规定3

GB/T38965—2020

试验类型

空转试验

静态试验

试验项

扭转刚度

动态性能试验

疲劳寿命试验

超载试验

疲劳寿命

表述振动情况

试验结果

表述噪声数据或噪声源(如:运转中的联轴器有零件脱落、松动等异常位移等表述试验值及是否符合标准的公称转矩,或表述扭矩与倾角的相互关系等表述刚度值

表述效率值或效率与倾角的相互关系等表述试验值及是否符合标准的公称转矩,或表述扭矩与倾角、转速的相互关系等表述振动情况

表述噪声数据或噪声源(如:运转中的联轴器有零件脱落、松动等异常位移等1)表述试验寿命值及是否符合标准或与客户约定的寿命要求。2)未做规定的,表述不低于10°循环次数下的试验寿命值表述联轴器超载后的失效现象或数据或联轴器标准所规定的超载幅度范围的试验现象或数据

联轴器试验报告包括如下主要内容:a)

试验单位名称;

试验件的名称、编号;

试验设备相关信息、试验方法、试验环境(含温度、湿度)及其目的:d)

试验件的相关特性要求描述及参数、指标、试验类型或测试项目内容等信息;试验结果的数据信息或现象的原始记录信息及图表(含软件截图等);e)

试验数据的最终分析图表或结论信息;f)

g)试验人员、签发者(或审批人)的姓名。5对于国家市场监管部门进行产品抽查或认证时,其试验报告应按相应的格式及要求进行编制或5.5

重编。

A.1试验设备

附录A

(资料性附录)

联轴器的试验设备及操作规范相关说明GB/T38965—2020

联轴器的试验需在机械传动试验台或具有相同试验能力的其他试验台上进行,试验台按照功率流传递的差异可划分为两类,即开放式功率流试验台和封闭式功率流试验台:a)开放式功率流试验台典型结构框图如图A.1所示,其主要由驱动装置(电机、马达、液压缸等)、传感器及二次仪表、试验件、加载装置及测控装置等组成。1F=-2F1-3\-2

说明:

1—驱动装置:

2—传感器:

3——试验件;

4—加载装置:

二次仪表;

测控装置。

图A.1开放式功率流试验台典型结构框图封闭式功率流试验台按能量封闭形式的不同,可分为机械封闭式功率流试验台、电封闭式功b)

率流试验台及液压封闭式功率流试验台:机械封闭式功率流试验台典型结构框图如图A.2所示,其主要由驱动装置(电机、马达1)

等)、封闭齿轮箱、传感器、试验件、加载器等构成,另外还配有冷却润滑装置、液压加载系统、测控系统等其他辅助设备或子系统。5

GB/T38965—2020

说明:

1—驱动装置:

2—封闭齿轮箱;

3—传感器:

试验件:

一加载器。

图A.2机械封闭式功率流试验台典型结构框图2)

电封闭式功率流试验台典型结构框图如图A.3所示,其主要由驱动电机、传感器、试验件、加载电机、转换单元与反馈网络等构成,另外还配有测控系统等其他辅助系统设备。4

说明:

1——驱动电机:

传感器:

试验件:

4——加载电机:

5——转换单元与反馈网络。

图A.3电封闭式功率流试验台典型结构框图液压封闭式功率流试验台典型结构框图如图A.4所示,其主要由液压驱动装置、传感器、3)

试验件、伺服阀、液压加载装置等构成,另外还会配置测控系统等其他捕助系统设备。5

说明:

一液压驱动装置:

传感器:

试验件:

液压加载装置:

5——伺服阀。

图A.4液压封闭式功率流试验台典型结构框图6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。