GB/T 38968-2020

基本信息

标准号: GB/T 38968-2020

中文名称:铜冶炼行业循环经济实践技术指南

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:675080

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38968-2020.Guidelines for circular economy practical technologies in copper smelting industry.

1范围

GB/T 38968规定了铜冶炼行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环利用途径以及循环经济实践技术。

GB/T 38968适用于以铜精矿、粗铜、废杂铜为原料的铜冶炼企业的循环经济实践。

GB/T 38968不适用于采用含铜矿石直接堆浸工艺的铜冶炼企业的循环经济实践。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7119节水型企业评价导则

GB/T 18916.18 取水定额第 18部分:铜冶炼生产

GB/T 34152工业企业循环经济管理通则

3术语和定义

GB/T 34152界定的术语和定义适用于本文件。

4基本原则

4.1应遵 循减量化、资源化及再利用的原则,通过技术集成减少原辅料,以及煤、天然气和电能的消耗,提高烟气余热余能和尾矿、烟尘、阳极泥等固体废物及副产物的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.2应覆 盖熔炼、吹炼、火法精炼、电解精炼等主要工序的资源、能源高效利用和再生资源循环利用等循环经济主要环节。

5循环产业链

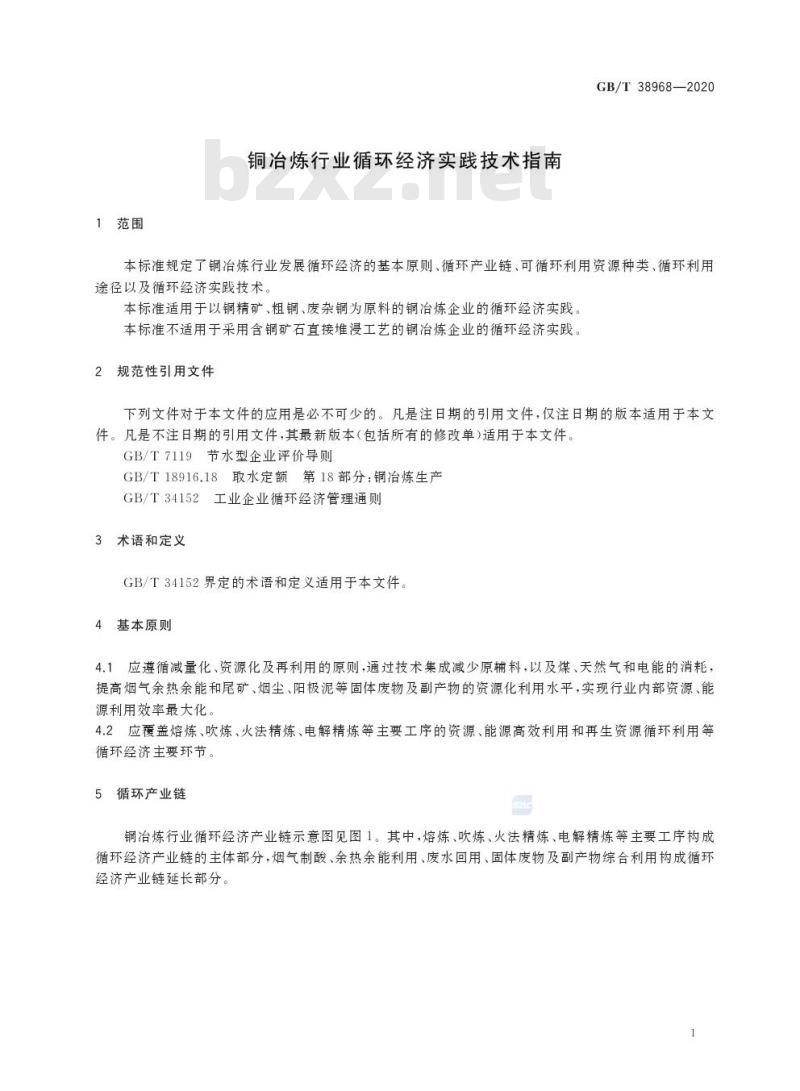

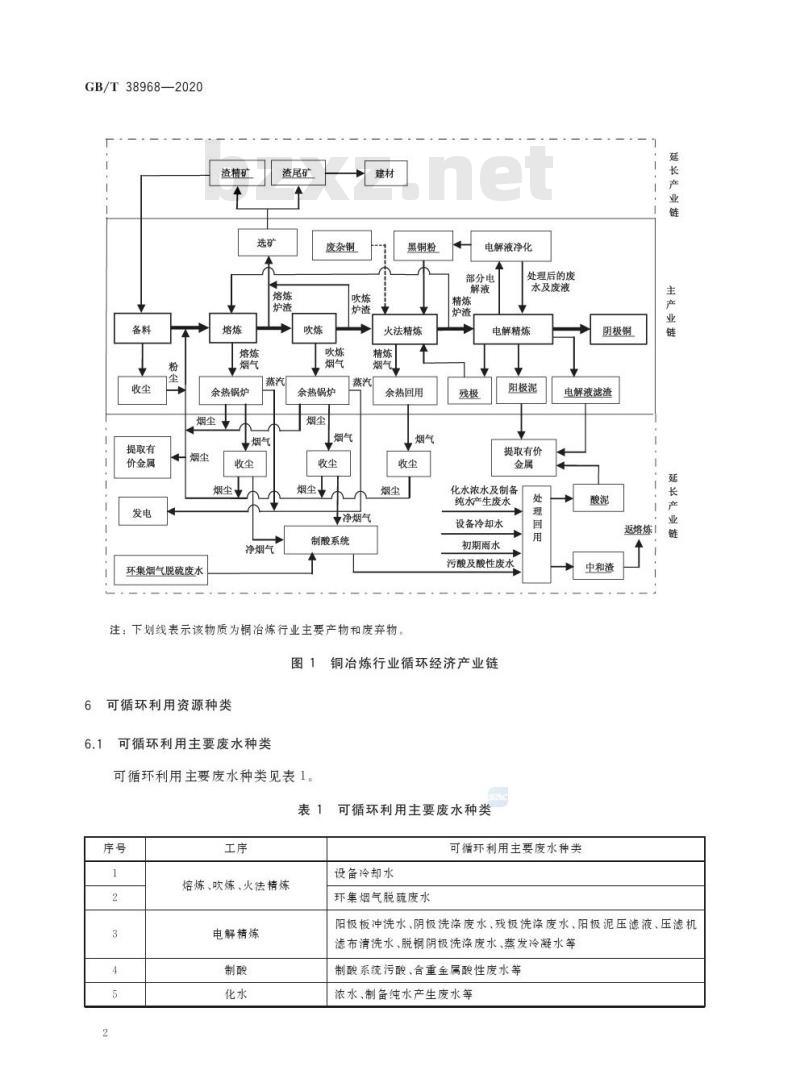

铜冶炼行业循环经济产业链示意图见图1。其中,熔炼、吹炼、火法精炼、电解精炼等主要工序构成循环经济产业链的主体部分,烟气制酸、余热余能利用、废水回用、固体废物及副产物综合利用构成循环经济产业链延长部分。

1范围

GB/T 38968规定了铜冶炼行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环利用途径以及循环经济实践技术。

GB/T 38968适用于以铜精矿、粗铜、废杂铜为原料的铜冶炼企业的循环经济实践。

GB/T 38968不适用于采用含铜矿石直接堆浸工艺的铜冶炼企业的循环经济实践。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7119节水型企业评价导则

GB/T 18916.18 取水定额第 18部分:铜冶炼生产

GB/T 34152工业企业循环经济管理通则

3术语和定义

GB/T 34152界定的术语和定义适用于本文件。

4基本原则

4.1应遵 循减量化、资源化及再利用的原则,通过技术集成减少原辅料,以及煤、天然气和电能的消耗,提高烟气余热余能和尾矿、烟尘、阳极泥等固体废物及副产物的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.2应覆 盖熔炼、吹炼、火法精炼、电解精炼等主要工序的资源、能源高效利用和再生资源循环利用等循环经济主要环节。

5循环产业链

铜冶炼行业循环经济产业链示意图见图1。其中,熔炼、吹炼、火法精炼、电解精炼等主要工序构成循环经济产业链的主体部分,烟气制酸、余热余能利用、废水回用、固体废物及副产物综合利用构成循环经济产业链延长部分。

标准图片预览

标准内容

ICS13.020.20

H60/69

中华人民共和国国家标准

GB/T38968—2020

铜治炼行业循环经济实践技术指南Guidelines for circular economy practical technologies in copper smelting industry2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T38968—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)和全国有色金属标准化技术委员会(SAC/TC243)提出并归口本标准起草单位:中国标准化研究院、山东省标准化研究院、东营方圆有色金属有限公司、山东标准化协会、浙江东尼电子股份有限公司、深圳市深投环保科技有限公司,本标准主要起草人:刘春霞、孙玉亭、张旭、王秀腾、李珊、崔志祥、付允、王智、边瑞民、朱艺、高东峰林翎、王海滨、崔文昭、赵中涛、吴旭华、温炎檗。2

1范围

铜冶炼行业循环经济实践技术指南GB/T38968—2020

本标准规定了铜冶炼行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环利用途径以及循环经济实践技术。

本标准适用于以铜精矿、粗铜、废杂铜为原料的铜冶炼企业的循环经济实践,本标准不适用于采用含铜矿石直接堆浸工艺的铜冶炼企业的循环经济实践。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T7119节水型企业评价导则

GB/T18916.18取水定额第18部分:铜冶炼生产GB/T34152工业企业循环经济管理通则3术语和定义

GB/T34152界定的术语和定义适用于本文件4基本原则

4.1应遵循减量化、资源化及再利用的原则,通过技术集成减少原辅料,以及煤、天然气和电能的消耗,提高烟气余热余能和尾矿、烟尘、阳极泥等固体废物及副产物的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.2应覆盖熔炼、吹炼、火法精炼、电解精炼等主要工序的资源、能源高效利用和再生资源循环利用等循环经济主要环节。

循环产业链

铜冶炼行业循环经济产业链示意图见图1。其中,熔炼、吹炼、火法精炼、电解精炼等主要工序构成循环经济产业链的主体部分,烟气制酸、余热余能利用、废水回用、固体废物及副产物综合利用构成循环经济产业链延长部分。

GB/T38968—2020

查精矿

渣尾矿

余热锅炉

提取有

价金属

+烟气wwW.bzxz.Net

净烟气

环集烟气脱硫废水

黑铜粉

火法精炼

余热锅炉

净烟气

制酸系统

余热回用

注:下划线表示该物质为铜冶炼行业主要产物和废弃物。电解液净化

部分电

处理后的废

水及废液

电解精炼

阻极泥

提取有价

化水浓水及制备

纯水产生废水

设备冷却水

初期雨水

污酸及酸性废水

图1铜冶炼行业循环经济产业链

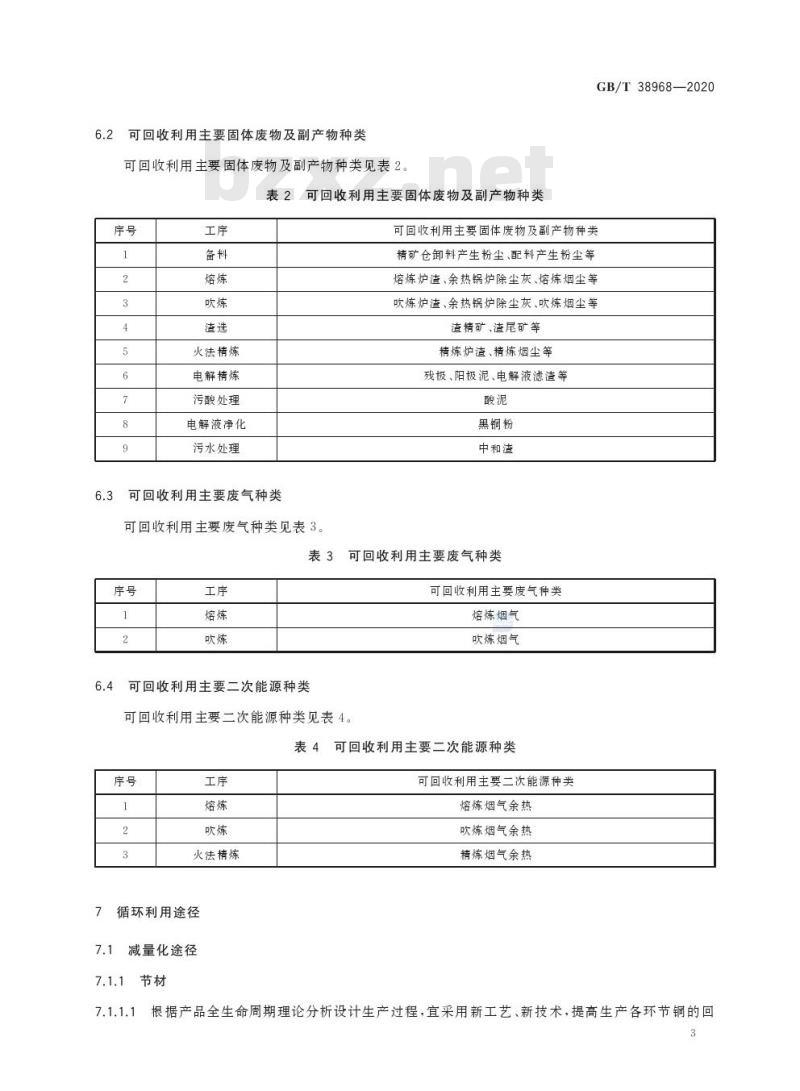

6可循环利用资源种类

6.1可循环利用主要废水种类

可循环利用主要废水种类见表1。表1

可循环利用主要废水种类

熔炼、吹炼、火法精炼

电解精炼

设备冷却水

环集烟气脱硫废水

阴极铜

电解液滤渣

返熔炼!

中和渣

可循环利用主要废水种类

阳极板冲洗水、阴极洗涤废水、残极洗涤废水、阳极泥压滤液、压滤机滤布清洗水、脱铜阴极洗涤废水、蒸发冷凝水等制酸系统污酸、合重金属酸性废水等浓水、制备纯水产生废水等

可回收利用主要固体废物及副产物种类可回收利用主要固体废物及副产物种类见表2。表2可回收利用主要固体废物及副产物种类序号

火法精炼

电解精炼

污酸处理

电解液净化

污水处理

可回收利用主要废气种类

可回收利用主要废气种类见表3,表3

可回收利用主要二次能源种类

GB/T38968—2020

可回收利用主要固体废物及副产物种类精矿仓卸料产生粉尘、配料产生粉尘等熔炼炉渣、余热锅炉除尘灰、熔炼烟尘等吹炼炉渣、余热锅炉除尘灰、吹炼烟尘等渣精矿、渣尾矿等

精炼炉渣、精炼烟尘等

残极、阳极泥、电解液滤渣等

黑铜粉

中和渣

可回收利用主要废气种类

可回收利用主要废气种类

熔炼烟气

吹炼烟气

可回收利用主要二次能源种类见表4。表4可回收利用主要二次能源种类序号

火法精炼

循环利用途径

减量化途径

7.1.1节材

可回收利用主要二次能源种类

熔炼烟气余热

吹炼烟气余热

精炼烟气余热

根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,提高生产各环节铜的回3

GB/T38968—2020

收率,降低吨铜矿石消耗量。

7.1.1.2最大限度利用含铜废料,包括残极、废杂铜等,提高铜矿石及其他天然矿物资源的资源产出。7.1.2节水

7.1.2.1采取措施进行设备冷却用水循环使用或串级利用。7.1.2.2采用高效、安全可靠的先进水处理技术,采用清污分流、循环供水、串级供水等技术,提高水的重复利用效率。

7.1.2.3按照GB/T7119的要求开展节水评价工作,且满足GB/T18916.18的取水定额要求。7.1.3节能

7.1.3.1采用新工艺、新技术、新设备,优化生产工艺流程和工序间的衔接配合,减少生产过程中的能源消耗。

优化用能结构,在保证安全、质量的前提下减少不可再生能源投人,优先使用可再生能源或者低碳清洁的新能源。

7.1.3.3采用节能、节电设备及自动控制系统。7.2资源化及再利用途径

7.2.1废水回收循环利用

7.2.1.1熔炼、吹炼及精炼单元废水利用:SAC

设备冷却水经管网送至污水处理单元,经处理达标后回用;环集烟气脱硫废水送至制酸系统7.2.1.2电解单元废水利用:

阳极板冲洗水、阴极洗涤废水、残极洗涤废水等经处理后可返回电解系统:阳极泥压滤液、压滤机滤布清洗水含有部分阳极泥、Cu、As、Bi、Sb、Ag等,经过滤后补充人电解液;

脱铜阴极洗涤废水、蒸发冷凝水等返回电解液循环槽7.2.1.3制酸单元废水利用

制酸系统污酸及酸性废水中的金属离子、酸性物质应优先进行回收和综合利用;制酸系统污酸及酸性废水经处理达标后循环使用。7.2.1.4化水单元产生的浓水及制备纯水产生的废水经处理后返回工艺系统利用7.2.1.5硫酸场地初期雨水及生产厂区其他场所初期雨水宜优先处理回用7.2.2固体废物及副产物资源化利用备料单元在精矿仓卸料、配料过程中回收的粉尘返回工艺系统利用。7.2.2.1

7.2.2.2熔炼单元固废资源化利用:熔炼炉渣经冷却后,送至渣选单元回收渣精矿;余热锅炉除尘灰返回备料单元作为原料使用。7.2.2.3吹炼单元固废资源化利用—熔炼炉渣经冷却后,送至渣选单元回收渣精矿;一余热锅炉除尘灰返回备料单元作为原料使用,7.2.2.4渣选单元产生的渣精矿返回备料车间作为原料使用。7.2.2.5精炼单元产生的精炼炉渣返回熔炼炉处理。4

GB/T38968—2020

7.2.2.6熔炼、吹炼及精炼经除尘器收到的烟尘可返回工艺系统或回收Pb、Cd等有价金属元素。7.2.2.7

电解单元固废及副产物资源化利用:残极经清理后返回火法精炼单元重新熔铸成阳极板阳极泥、电解液滤渣经收集后可提取有价金属,7.2.2.8污酸处理单元产生的酸泥应综合回收提取有价金属。7.2.2.9

电解液净化产出的黑铜粉含有Pb、As等重金属,应返回火法精炼处理。7.2.2.10污水处理产生的中和渣可返回熔炼系统综合利用7.2.3废气资源化利用

熔炼、铜吹炼过程中产生的烟气经净化后可回收生产H,SO。或其他硫产品。7.2.4二次能源综合利用

7.2.4.1熔炼、吹炼及火法精炼产生的高温烟气在进人除尘系统前,应合理回收余热7.2.4.2制酸中温位(转化)和低温位(吸收)余热宜回收利用。7.2.4.3利用余热锅炉产生的蒸汽作为对炉料蒸汽干燥的热源。7.2.4.4利用余热产生的蒸汽供采暖或余热发电系统使用。5利用余热产生的蒸汽可作为电解液保温的热源7.2.4.5

8循环经济实践技术

能源及资源减量化

8.1.1节能

8.1.1.1氧气底吹熔炼技术

铜硫化矿物经氧气底吹熔炼产出铜,铜经氧气底吹连续吹炼产出粗铜,粗铜送精炼炉,熔炼阶段可加人自产的冷料,吹炼阶段可加人残极、外购废杂铜等冷料。8.1.1.2氧气侧吹熔池熔炼技术

氧气侧吹熔池熔炼技术采用工业氧进行强化熔炼,物料通过加料系统从炉顶加料口连续加人至炉内,富氧空气从炉身两侧一次风口鼓入炉内熔体中,从炉顶加人的物料在强烈搅动的熔体中快速熔化完成化学反应。

8.1.1.3双侧吹竖炉熔池熔炼技术双侧吹竖炉熔池熔炼技术通过双侧、多风道将50%~90%浓度的富氧空气吹入熔炼炉内的熔渣和新人炉物料的混合层,富氧空气直接接触和搅拌含有新进物料的熔体,在强烈而均匀的搅拌和高温作用下,使富氧空气中的氧直接与炼铜物料中的铁和硫发生氧化反应。8.1.1.4粗铜自氧化还原精炼技术粗铜自氧化还原精炼技术取消了火法炼铜生产工艺的氧化和还原两个作业过程,并通过鼓人情性气体搅拌铜液,创造良好反应动力学条件,可利用铜液中自身的氧和杂质反应一步脱杂除氧,实现还原剂(天然气)零消耗

GB/T38968—2020

8.1.1.5有色冶金高效节能电液控制集成技术采用虚拟样机、半实物联合仿真及电液比例伺服集成控制等现代设计及控制技术,以提高电解效率,降低电耗。

8.1.1.6双炉粗铜连续吹炼节能技术将传统间歇式P-S转炉吹炼在一个吹炼空间分先后间断进行,改为分置到两个独立固定的吹炼空间(造渣炉和造铜炉),实现充分利用熔炼炉所产冰铜显热,避免鼓风机空吹消耗电能;设置中压余热锅炉,回收余热生产中压饱和蒸汽进行余热发电,实现节能,8.2资源化

8.2.1废水资源化

8.2.1.1冶炼烟气洗涤废酸处理技术冶炼烟气洗涤废酸处理技术采用硫化剂与烟气洗涤废酸中As、Cu等重金属离子反应,生成难溶的硫化物沉淀,实现As、Cu等重金属离子的脱除。58.2.1.2砷铜混合有色冶炼废水处理技术砷铜混合有色冶炼废水处理技术通过二段中和除杂,回收石和重金属;可制备CuHAsOs,并用于铜电解液净化;可制备As2O:产品;CuHAsO经SO2还原、H,SO氧化浸出回收CuSO.循环利用。8.2.1.3冶炼烟气污酸中重金属处理及酸铵富集技术冶炼烟气污酸中重金属处理及酸铵富集技术在冶炼烟气制酸产生的含酸5%~10%污酸中添加专用络合剂,使重金属离子及As与药剂在反应器内快速反应后进人板框压滤机固液分离。滤液可返回动力波洗涤系统循环使用,也可用于稀酸补充液。滤饼可回收利用提取有价金属或外运处置。该技术适用于冶炼烟气制酸产生的含酸5%~10%污酸处理。8.2.2固体废物资源化

8.2.2.1铜冶炼烟灰等废弃物湿法处理技术铜冶炼烟灰等废弃物湿法处理技术以铜冶炼过程中产出的铜转炉烟灰、倾动炉高锌烟灰、黑铜渣浸出渣和电解废酸等危险废物为原料,采用三段浸出、萃取、溶液净化、合成、置换等全湿法处理工艺,得到CuSO.溶液、活性氧化锌、三盐基硫酸铅、精铟和Bi.O:等产品,以实现铜冶炼烟灰中Cu、Zn、Pb、In、Bi的回收及As的无害化处理。

8.2.2.2铜阳极泥湿法处理技术

铜阳极泥湿法处理技术工艺流程包括:硫酸化焙烧脱硒→稀硫酸浸出→浸出液铜置换银得银粉→银粉经熔炼、电解后得银;浸出渣水溶液氯化分金一→氯化液控制电位还原得金,氯化渣再经浸出、还原后得银粉送入银熔炼系统。

8.2.2.3白烟尘处理技术

白烟尘处理技术将烟尘首先经两段浸出,浸出渣外售给铅冶炼厂回收铅;浸出液电积脱铜,电积铜返回熔炼系统;脱铜后液蒸发结晶得粗制硫酸锌,粗制硫酸锌外售给锌冶炼厂回收Zn;结晶母液用SO6

GB/T38968—2020

还原沉砷,得到产品AszO:。该技术适用于对转炉烟气除尘器收集到的Pb等重金属含量高的烟尘的回收处理。

8.2.2.4火法有色冶炼烟尘中砷、铜、铅、锌及稀贵重金属分离去除资源化回收技术火法有色冶炼烟尘中砷、铜、铅、锌及稀贵重金属分离去除资源化回收技术利用脱硫副产品液体SO2脱除有色冶炼烟尘中的As,烟尘脱砷后,再回收有价及稀贵金属。工艺流程包括:烟尘硫酸浸出→电积脱铜—→浓缩结晶粗硫酸锌—→液体SO还原沉砷—→压滤除砷(砷进一步提纯加工)—→母液返浸出。该技术适用于处理铜冶炼烟尘,回收有价金属。8.2.3废气资源化

8.2.3.1绝热蒸发稀酸冷却烟气净化技术绝热蒸发稀酸冷却烟气净化技术使用稀酸喷淋含SO2的烟气,利用绝热蒸发降温增湿及洗涤的作用,从烟气中分离出杂质,实现吸收废气、调整烟气温度的要求。8.2.3.2单接触+尾气脱硫技术

单接触+尾气脱硫技术将冶炼烟气中的大部分SO2以H2SO.的形式回收,少量再通过烟气脱硫装置以其他化工产品回收,实现SO2转化率不低于99%,适用于SO2浓度在3.5%~6%之间的烟气制取H,SO.。

8.2.3.3双接触技术

双接触技术通过一次转化,将SO2烟气转化生成的SO:在吸收塔(中间吸收塔)吸收生成HSO4,未转化的SO2返回转化器进行二次转化;二次转化后的SO:在吸收塔(最终吸收塔)被吸收生成H,SO4。该技术可实现烟气中SO.以H2SO.的形式回收,SO2转化率不低于99.5%,适用于SO,浓度在5%~14%的烟气制取H,SO.。

8.2.3.4SO3再循环技术

SO再循环技术将反应后含SO:的烟气循环至转化器一层人口,实现抑制转化器第一触媒层SO转化率的作用,并控制触媒层温度在允许范围内,可实现SO2转化率超过99.9%,适用于SO2浓度高于14%的烟气制取H2SO4。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

H60/69

中华人民共和国国家标准

GB/T38968—2020

铜治炼行业循环经济实践技术指南Guidelines for circular economy practical technologies in copper smelting industry2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T38968—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)和全国有色金属标准化技术委员会(SAC/TC243)提出并归口本标准起草单位:中国标准化研究院、山东省标准化研究院、东营方圆有色金属有限公司、山东标准化协会、浙江东尼电子股份有限公司、深圳市深投环保科技有限公司,本标准主要起草人:刘春霞、孙玉亭、张旭、王秀腾、李珊、崔志祥、付允、王智、边瑞民、朱艺、高东峰林翎、王海滨、崔文昭、赵中涛、吴旭华、温炎檗。2

1范围

铜冶炼行业循环经济实践技术指南GB/T38968—2020

本标准规定了铜冶炼行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环利用途径以及循环经济实践技术。

本标准适用于以铜精矿、粗铜、废杂铜为原料的铜冶炼企业的循环经济实践,本标准不适用于采用含铜矿石直接堆浸工艺的铜冶炼企业的循环经济实践。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T7119节水型企业评价导则

GB/T18916.18取水定额第18部分:铜冶炼生产GB/T34152工业企业循环经济管理通则3术语和定义

GB/T34152界定的术语和定义适用于本文件4基本原则

4.1应遵循减量化、资源化及再利用的原则,通过技术集成减少原辅料,以及煤、天然气和电能的消耗,提高烟气余热余能和尾矿、烟尘、阳极泥等固体废物及副产物的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.2应覆盖熔炼、吹炼、火法精炼、电解精炼等主要工序的资源、能源高效利用和再生资源循环利用等循环经济主要环节。

循环产业链

铜冶炼行业循环经济产业链示意图见图1。其中,熔炼、吹炼、火法精炼、电解精炼等主要工序构成循环经济产业链的主体部分,烟气制酸、余热余能利用、废水回用、固体废物及副产物综合利用构成循环经济产业链延长部分。

GB/T38968—2020

查精矿

渣尾矿

余热锅炉

提取有

价金属

+烟气wwW.bzxz.Net

净烟气

环集烟气脱硫废水

黑铜粉

火法精炼

余热锅炉

净烟气

制酸系统

余热回用

注:下划线表示该物质为铜冶炼行业主要产物和废弃物。电解液净化

部分电

处理后的废

水及废液

电解精炼

阻极泥

提取有价

化水浓水及制备

纯水产生废水

设备冷却水

初期雨水

污酸及酸性废水

图1铜冶炼行业循环经济产业链

6可循环利用资源种类

6.1可循环利用主要废水种类

可循环利用主要废水种类见表1。表1

可循环利用主要废水种类

熔炼、吹炼、火法精炼

电解精炼

设备冷却水

环集烟气脱硫废水

阴极铜

电解液滤渣

返熔炼!

中和渣

可循环利用主要废水种类

阳极板冲洗水、阴极洗涤废水、残极洗涤废水、阳极泥压滤液、压滤机滤布清洗水、脱铜阴极洗涤废水、蒸发冷凝水等制酸系统污酸、合重金属酸性废水等浓水、制备纯水产生废水等

可回收利用主要固体废物及副产物种类可回收利用主要固体废物及副产物种类见表2。表2可回收利用主要固体废物及副产物种类序号

火法精炼

电解精炼

污酸处理

电解液净化

污水处理

可回收利用主要废气种类

可回收利用主要废气种类见表3,表3

可回收利用主要二次能源种类

GB/T38968—2020

可回收利用主要固体废物及副产物种类精矿仓卸料产生粉尘、配料产生粉尘等熔炼炉渣、余热锅炉除尘灰、熔炼烟尘等吹炼炉渣、余热锅炉除尘灰、吹炼烟尘等渣精矿、渣尾矿等

精炼炉渣、精炼烟尘等

残极、阳极泥、电解液滤渣等

黑铜粉

中和渣

可回收利用主要废气种类

可回收利用主要废气种类

熔炼烟气

吹炼烟气

可回收利用主要二次能源种类见表4。表4可回收利用主要二次能源种类序号

火法精炼

循环利用途径

减量化途径

7.1.1节材

可回收利用主要二次能源种类

熔炼烟气余热

吹炼烟气余热

精炼烟气余热

根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,提高生产各环节铜的回3

GB/T38968—2020

收率,降低吨铜矿石消耗量。

7.1.1.2最大限度利用含铜废料,包括残极、废杂铜等,提高铜矿石及其他天然矿物资源的资源产出。7.1.2节水

7.1.2.1采取措施进行设备冷却用水循环使用或串级利用。7.1.2.2采用高效、安全可靠的先进水处理技术,采用清污分流、循环供水、串级供水等技术,提高水的重复利用效率。

7.1.2.3按照GB/T7119的要求开展节水评价工作,且满足GB/T18916.18的取水定额要求。7.1.3节能

7.1.3.1采用新工艺、新技术、新设备,优化生产工艺流程和工序间的衔接配合,减少生产过程中的能源消耗。

优化用能结构,在保证安全、质量的前提下减少不可再生能源投人,优先使用可再生能源或者低碳清洁的新能源。

7.1.3.3采用节能、节电设备及自动控制系统。7.2资源化及再利用途径

7.2.1废水回收循环利用

7.2.1.1熔炼、吹炼及精炼单元废水利用:SAC

设备冷却水经管网送至污水处理单元,经处理达标后回用;环集烟气脱硫废水送至制酸系统7.2.1.2电解单元废水利用:

阳极板冲洗水、阴极洗涤废水、残极洗涤废水等经处理后可返回电解系统:阳极泥压滤液、压滤机滤布清洗水含有部分阳极泥、Cu、As、Bi、Sb、Ag等,经过滤后补充人电解液;

脱铜阴极洗涤废水、蒸发冷凝水等返回电解液循环槽7.2.1.3制酸单元废水利用

制酸系统污酸及酸性废水中的金属离子、酸性物质应优先进行回收和综合利用;制酸系统污酸及酸性废水经处理达标后循环使用。7.2.1.4化水单元产生的浓水及制备纯水产生的废水经处理后返回工艺系统利用7.2.1.5硫酸场地初期雨水及生产厂区其他场所初期雨水宜优先处理回用7.2.2固体废物及副产物资源化利用备料单元在精矿仓卸料、配料过程中回收的粉尘返回工艺系统利用。7.2.2.1

7.2.2.2熔炼单元固废资源化利用:熔炼炉渣经冷却后,送至渣选单元回收渣精矿;余热锅炉除尘灰返回备料单元作为原料使用。7.2.2.3吹炼单元固废资源化利用—熔炼炉渣经冷却后,送至渣选单元回收渣精矿;一余热锅炉除尘灰返回备料单元作为原料使用,7.2.2.4渣选单元产生的渣精矿返回备料车间作为原料使用。7.2.2.5精炼单元产生的精炼炉渣返回熔炼炉处理。4

GB/T38968—2020

7.2.2.6熔炼、吹炼及精炼经除尘器收到的烟尘可返回工艺系统或回收Pb、Cd等有价金属元素。7.2.2.7

电解单元固废及副产物资源化利用:残极经清理后返回火法精炼单元重新熔铸成阳极板阳极泥、电解液滤渣经收集后可提取有价金属,7.2.2.8污酸处理单元产生的酸泥应综合回收提取有价金属。7.2.2.9

电解液净化产出的黑铜粉含有Pb、As等重金属,应返回火法精炼处理。7.2.2.10污水处理产生的中和渣可返回熔炼系统综合利用7.2.3废气资源化利用

熔炼、铜吹炼过程中产生的烟气经净化后可回收生产H,SO。或其他硫产品。7.2.4二次能源综合利用

7.2.4.1熔炼、吹炼及火法精炼产生的高温烟气在进人除尘系统前,应合理回收余热7.2.4.2制酸中温位(转化)和低温位(吸收)余热宜回收利用。7.2.4.3利用余热锅炉产生的蒸汽作为对炉料蒸汽干燥的热源。7.2.4.4利用余热产生的蒸汽供采暖或余热发电系统使用。5利用余热产生的蒸汽可作为电解液保温的热源7.2.4.5

8循环经济实践技术

能源及资源减量化

8.1.1节能

8.1.1.1氧气底吹熔炼技术

铜硫化矿物经氧气底吹熔炼产出铜,铜经氧气底吹连续吹炼产出粗铜,粗铜送精炼炉,熔炼阶段可加人自产的冷料,吹炼阶段可加人残极、外购废杂铜等冷料。8.1.1.2氧气侧吹熔池熔炼技术

氧气侧吹熔池熔炼技术采用工业氧进行强化熔炼,物料通过加料系统从炉顶加料口连续加人至炉内,富氧空气从炉身两侧一次风口鼓入炉内熔体中,从炉顶加人的物料在强烈搅动的熔体中快速熔化完成化学反应。

8.1.1.3双侧吹竖炉熔池熔炼技术双侧吹竖炉熔池熔炼技术通过双侧、多风道将50%~90%浓度的富氧空气吹入熔炼炉内的熔渣和新人炉物料的混合层,富氧空气直接接触和搅拌含有新进物料的熔体,在强烈而均匀的搅拌和高温作用下,使富氧空气中的氧直接与炼铜物料中的铁和硫发生氧化反应。8.1.1.4粗铜自氧化还原精炼技术粗铜自氧化还原精炼技术取消了火法炼铜生产工艺的氧化和还原两个作业过程,并通过鼓人情性气体搅拌铜液,创造良好反应动力学条件,可利用铜液中自身的氧和杂质反应一步脱杂除氧,实现还原剂(天然气)零消耗

GB/T38968—2020

8.1.1.5有色冶金高效节能电液控制集成技术采用虚拟样机、半实物联合仿真及电液比例伺服集成控制等现代设计及控制技术,以提高电解效率,降低电耗。

8.1.1.6双炉粗铜连续吹炼节能技术将传统间歇式P-S转炉吹炼在一个吹炼空间分先后间断进行,改为分置到两个独立固定的吹炼空间(造渣炉和造铜炉),实现充分利用熔炼炉所产冰铜显热,避免鼓风机空吹消耗电能;设置中压余热锅炉,回收余热生产中压饱和蒸汽进行余热发电,实现节能,8.2资源化

8.2.1废水资源化

8.2.1.1冶炼烟气洗涤废酸处理技术冶炼烟气洗涤废酸处理技术采用硫化剂与烟气洗涤废酸中As、Cu等重金属离子反应,生成难溶的硫化物沉淀,实现As、Cu等重金属离子的脱除。58.2.1.2砷铜混合有色冶炼废水处理技术砷铜混合有色冶炼废水处理技术通过二段中和除杂,回收石和重金属;可制备CuHAsOs,并用于铜电解液净化;可制备As2O:产品;CuHAsO经SO2还原、H,SO氧化浸出回收CuSO.循环利用。8.2.1.3冶炼烟气污酸中重金属处理及酸铵富集技术冶炼烟气污酸中重金属处理及酸铵富集技术在冶炼烟气制酸产生的含酸5%~10%污酸中添加专用络合剂,使重金属离子及As与药剂在反应器内快速反应后进人板框压滤机固液分离。滤液可返回动力波洗涤系统循环使用,也可用于稀酸补充液。滤饼可回收利用提取有价金属或外运处置。该技术适用于冶炼烟气制酸产生的含酸5%~10%污酸处理。8.2.2固体废物资源化

8.2.2.1铜冶炼烟灰等废弃物湿法处理技术铜冶炼烟灰等废弃物湿法处理技术以铜冶炼过程中产出的铜转炉烟灰、倾动炉高锌烟灰、黑铜渣浸出渣和电解废酸等危险废物为原料,采用三段浸出、萃取、溶液净化、合成、置换等全湿法处理工艺,得到CuSO.溶液、活性氧化锌、三盐基硫酸铅、精铟和Bi.O:等产品,以实现铜冶炼烟灰中Cu、Zn、Pb、In、Bi的回收及As的无害化处理。

8.2.2.2铜阳极泥湿法处理技术

铜阳极泥湿法处理技术工艺流程包括:硫酸化焙烧脱硒→稀硫酸浸出→浸出液铜置换银得银粉→银粉经熔炼、电解后得银;浸出渣水溶液氯化分金一→氯化液控制电位还原得金,氯化渣再经浸出、还原后得银粉送入银熔炼系统。

8.2.2.3白烟尘处理技术

白烟尘处理技术将烟尘首先经两段浸出,浸出渣外售给铅冶炼厂回收铅;浸出液电积脱铜,电积铜返回熔炼系统;脱铜后液蒸发结晶得粗制硫酸锌,粗制硫酸锌外售给锌冶炼厂回收Zn;结晶母液用SO6

GB/T38968—2020

还原沉砷,得到产品AszO:。该技术适用于对转炉烟气除尘器收集到的Pb等重金属含量高的烟尘的回收处理。

8.2.2.4火法有色冶炼烟尘中砷、铜、铅、锌及稀贵重金属分离去除资源化回收技术火法有色冶炼烟尘中砷、铜、铅、锌及稀贵重金属分离去除资源化回收技术利用脱硫副产品液体SO2脱除有色冶炼烟尘中的As,烟尘脱砷后,再回收有价及稀贵金属。工艺流程包括:烟尘硫酸浸出→电积脱铜—→浓缩结晶粗硫酸锌—→液体SO还原沉砷—→压滤除砷(砷进一步提纯加工)—→母液返浸出。该技术适用于处理铜冶炼烟尘,回收有价金属。8.2.3废气资源化

8.2.3.1绝热蒸发稀酸冷却烟气净化技术绝热蒸发稀酸冷却烟气净化技术使用稀酸喷淋含SO2的烟气,利用绝热蒸发降温增湿及洗涤的作用,从烟气中分离出杂质,实现吸收废气、调整烟气温度的要求。8.2.3.2单接触+尾气脱硫技术

单接触+尾气脱硫技术将冶炼烟气中的大部分SO2以H2SO.的形式回收,少量再通过烟气脱硫装置以其他化工产品回收,实现SO2转化率不低于99%,适用于SO2浓度在3.5%~6%之间的烟气制取H,SO.。

8.2.3.3双接触技术

双接触技术通过一次转化,将SO2烟气转化生成的SO:在吸收塔(中间吸收塔)吸收生成HSO4,未转化的SO2返回转化器进行二次转化;二次转化后的SO:在吸收塔(最终吸收塔)被吸收生成H,SO4。该技术可实现烟气中SO.以H2SO.的形式回收,SO2转化率不低于99.5%,适用于SO,浓度在5%~14%的烟气制取H,SO.。

8.2.3.4SO3再循环技术

SO再循环技术将反应后含SO:的烟气循环至转化器一层人口,实现抑制转化器第一触媒层SO转化率的作用,并控制触媒层温度在允许范围内,可实现SO2转化率超过99.9%,适用于SO2浓度高于14%的烟气制取H2SO4。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。