GB/T 38988-2020

基本信息

标准号: GB/T 38988-2020

中文名称:损伤容限型钛合金板材

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:457484

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38988-2020.Damage-tolerant grade titanium alloy plate.

1范围

GB/T 38988规定了损伤容限型钛合金板材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。

GB/T 38988适用于轧制方法生产的损伤容限型钛合金板材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料 拉伸试验第 1部分:室温试验方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4161金属材料平 面应变断裂韧度K Ic试验方法

GB/T 4698(所有部分)海绵钛、钛及钛合 金化学分析方法:

GB/T 5168钛及钛合金高低倍组织检验方法

GB/T 5193钛及钛合 金加工产品超声检验方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 23603钛及钛合金表面污染层检测方法

GB/T 23605钛合金β转变温度测定方法

YS/T 1262海绵钛 、钛及钛合金化学分析方法多元素 含量的测定电感耦合等离子体原子发射光谱法

3技术要求

3.1材料

3.1.1 用于生产板材的铸锭应至少熔炼两次。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

3.2 牌号、规格和状态

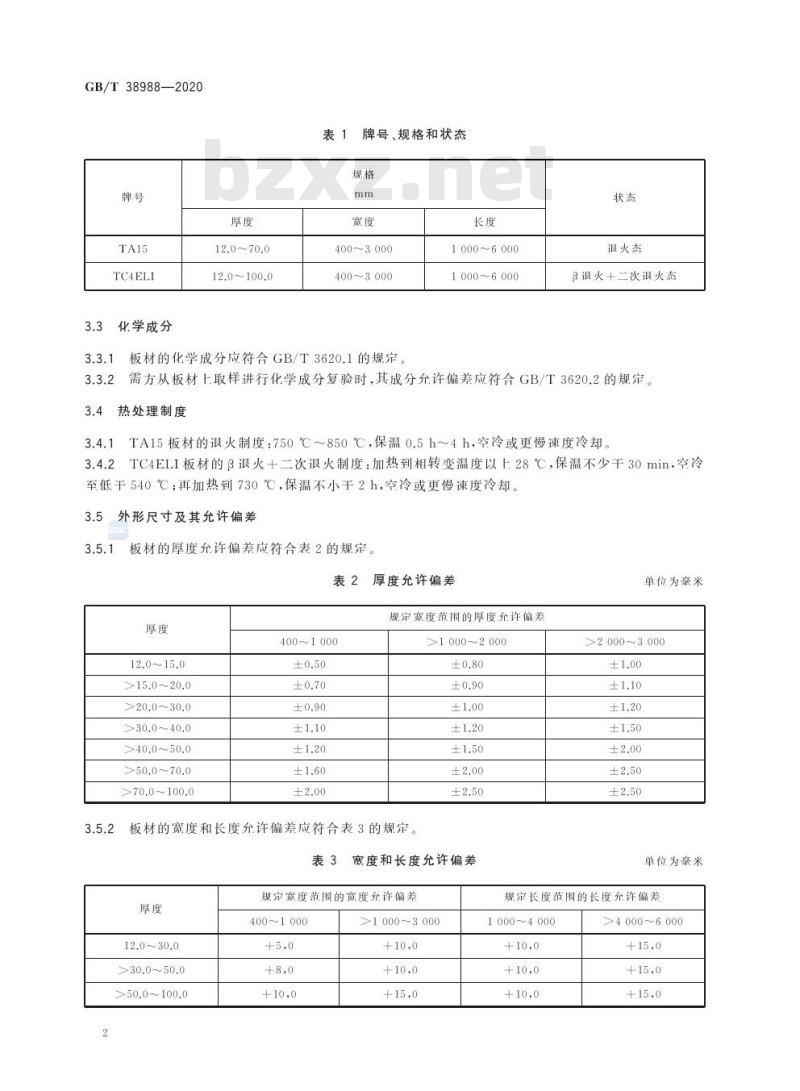

板材的牌号、规格和状态应符合表1的要求。

3.3 化学成分

3.3.1 板材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从板材上取样进行化学成分复验时,其成分允许偏差应符合GB/T 3620.2的规定。

1范围

GB/T 38988规定了损伤容限型钛合金板材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。

GB/T 38988适用于轧制方法生产的损伤容限型钛合金板材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料 拉伸试验第 1部分:室温试验方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4161金属材料平 面应变断裂韧度K Ic试验方法

GB/T 4698(所有部分)海绵钛、钛及钛合 金化学分析方法:

GB/T 5168钛及钛合金高低倍组织检验方法

GB/T 5193钛及钛合 金加工产品超声检验方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 23603钛及钛合金表面污染层检测方法

GB/T 23605钛合金β转变温度测定方法

YS/T 1262海绵钛 、钛及钛合金化学分析方法多元素 含量的测定电感耦合等离子体原子发射光谱法

3技术要求

3.1材料

3.1.1 用于生产板材的铸锭应至少熔炼两次。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

3.2 牌号、规格和状态

板材的牌号、规格和状态应符合表1的要求。

3.3 化学成分

3.3.1 板材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从板材上取样进行化学成分复验时,其成分允许偏差应符合GB/T 3620.2的规定。

标准图片预览

标准内容

ICS77.150.50

中华人民共和国国家标准

GB/T38988—2020

损伤容限型钛合金板材

Damage-tolerant grade titanium alloy plate2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38988—2020

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院、中航沈飞民用飞机有限责任公司。

本标准主要起草人:干勤波、陈海涛、马忠贤、黄杰、张江峰、冯军宁、白智辉、解晨、胡志杰、严学波刘加、冯永琦、高顾、贾栓孝。I

1范围

损伤容限型钛合金板材

GB/T38988—2020

本标准规定了损伤容限型钛合金板材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于轧制方法生产的损伤容限型钛合金板材,规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T3620.14

钛及钛合金牌号和化学成分

GB/T3620.2

GB/T4161

钛及钛合金加工产品化学成分允许偏差金属材料平面应变断裂韧度K1c试验方法GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T5168

GB/T5193

GB/T8180

GB/T23603

GB/T23605

YS/T1262

射光谱法

技术要求

3.1材料

钛及钛合金高低倍组织检验方法钛及钛合金加工产品超声检验方法钛及钛合金加工产品的包装、标志、运输和贮存钛及钛合金表面污染层检测方法钛合金β转变温度测定方法

海绵钛、钛及钛合金化学分析方法多元素含量的测定申感耦合等离子体原子发

3.1.1用于牛产板材的铸锭应至少熔炼两次。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗申弧炉熔炼,且最后一次熔炼不应添加任何元素3.1.2自耗电极不应使用钨极氟弧焊焊接。3.2

2牌号、规格和状态

板材的牌号、规格和状态应符合表1的要求。1

GB/T38988—2020

TC4ELI

化学成分

12.0~70.0

12.0~100.0

牌号、规格和状态

400~3000

400~3000

板材的化学成分应符合GB/T3620.1的规定长度

1000~6000

1000~6000

退火态

β退火+二次退火态

需方从板材上取样进行化学成分复验时,其成分允许偏差应符合GB/T3620.2的规定。热处理制度

TA15板材的退火制度:750℃~850℃,保温0.5h~4h,空冷或更慢速度冷却。TC4ELI板材的β退火十二次退火制度:加热到相转变温度以上28℃,保温不少于30min,空冷至低于540℃;再加热到730℃,保温不小干2h,空冷或更慢速度冷却。3.5

外形尺寸及其允许偏差

板材的厚度允许偏差应符合表2的规定。厚度允许偏差

12.0~15.0

>15.0~20.0

>20.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~70.0

>70.0~100.0

400~1000

规定宽度范用的厚度允许偏差

>1000~2000

板材的宽度和长度允许偏差应符合表3的规定。表3

12.0~30.0

>30.0~50.0

>50.0~100.0

宽度和长度允许偏差

规定宽度范围的宽度允许偏差

400~1000

>1000~3000

单位为豪米bzxz.net

>2000~3000

单位为豪米

规定长度范用的长度允许偏差

1000~4000

>4000~6000

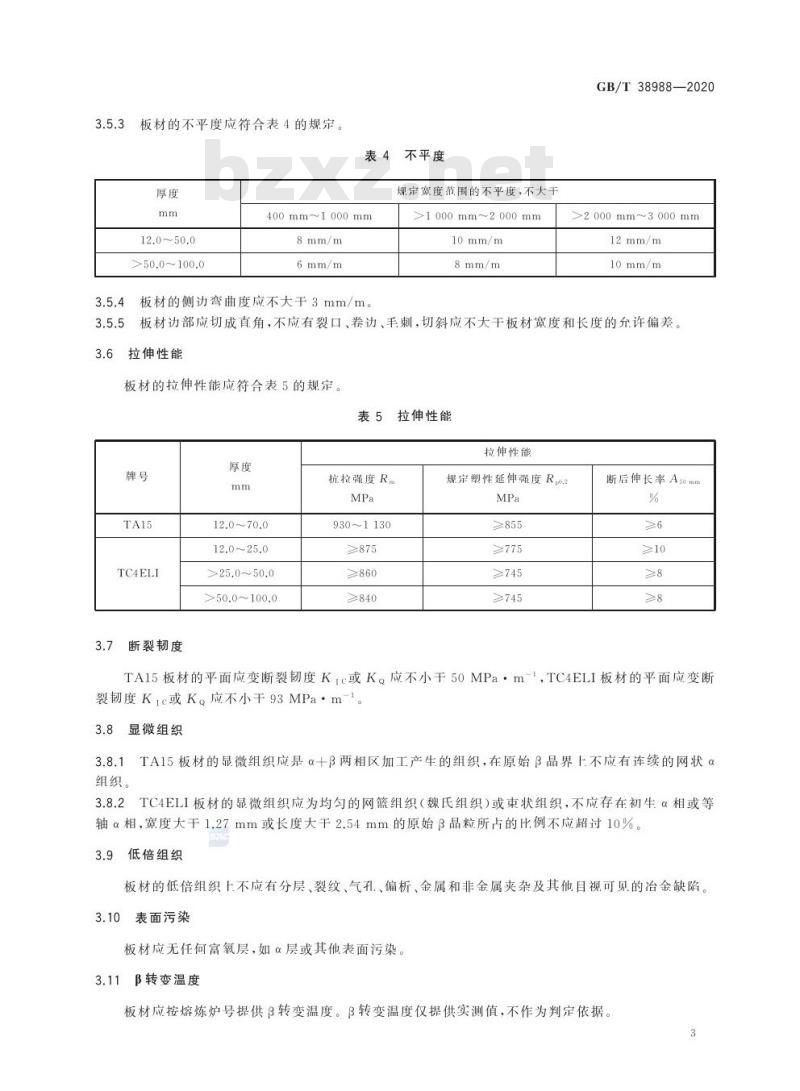

板材的不平度应符合表4的规定。3.5.3

12.0~50.0

>50.0~100.0

4不平度

规定宽度范围的不平度,不大于400mm~1000mm

板材的侧边弯曲度应不大于3mm/m。>1000mm~2000mm

10mm/m

GB/T38988—2020

>2000mm~3000mm

12mm/m

10mm/m

板材边部应切成直角,不应有裂口、卷边、毛刺,切斜应不大干板材宽度和长度的允许偏差。3.6

拉伸性能

板材的拉伸性能应符合表5的规定。拉伸性能

TC4ELI

断裂韧度

12.0~70.0

12.0~25.0

>25.0~50.0

>50.0~100.0

抗拉强度Rm

930~1130

≥875

≥860

≥840

拉伸性能

规定塑性延伸强度Rpo.2

≥855

≥745

≥745

断后伸长率As0mm

TA15板材的平面应变断裂韧度K1c或K。应不小于50MPa·m-1,TC4ELI板材的平面应变断裂韧度Kic或K应不小于93MPa·m-13.8

显微组织

3.8.1TA15板材的显微组织应是α十β两相区加工产生的组织,在原始β晶界上不应有续的网状α组织。

TC4ELI板材的显微组织应为均匀的网篮组织(魏氏组织)或束状组织,不应存在初生α相或等3.8.2

轴α相,宽度大于1.27mm或长度大于2.54mm的原始β晶粒所占的比例不应超过10%。低倍组织

板材的低倍组织上不应有分层、裂纹、气孔、偏析、金属和非金属夹杂及其他目视可见的冶金缺陷。3.10

表面污染

板材应无任何富氧层,如α层或其他表面污染。β转变温度

板材应按熔炼炉号提供β转变温度。β转变温度仅提供实测值,不作为判定依据。3

GB/T38988—2020

3.12超声检测

板材应进行超声检测,检验结果应符合GB/T5193中A1级的规定。3.13表面质量

3.13.1板材应以水磨、喷砂或机加工表面供货。2板材表面应光洁,允许通过修磨的方法清除表面的局部缺陷,但清除后应保证板材的最小允许3.13.2

厚度。

3.13.3清除表面局部缺陷时,应沿轧.制方向修磨,修磨后板材应经水磨、喷砂或机加工的方式使板材表面光泽和粗糙度趋于一致。

4试验方法

4.1化学成分按GB/T4698(所有部分)或YS/T1262进行检验,仲裁分析按GB/T4698(所有部分)进行。

4.2外形尺寸及其允许偏差用相应精度的量具进行检验,厚度测量应在距板材边部10mm~100mm范围内进行。

4.3拉伸性能按GB/T228.1—2010进行检验,选取GB/T228.1—2010中R4试样。4.4断裂韧度按GB/T4161进行检验,选取紧凑拉伸试样。4.5

显微组织按GB/T5168进行检验,放大倍数为500倍。6低倍组织按GB/T5168进行检验。4.6

表面污染按GB/T23603进行检验,放大倍数为400倍。3β转变温度按GB/T23605进行检验。4.8

超声检测按GB/T5193进行检验。4.10表面质量用目视进行检查。5检验规则

5.1检查和验收

5.1.1产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证明书。

5.1.2需方应对收到的产品按本标准及订货单(或合同)的规定进行检验。如检验结果与本标准及订货单(或合同)的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。5.2组批

产品应成批提交验收,每批应由同一牌号、熔炼炉号、规格、制造方法、状杰和同一热处理炉批的产品组成。

3检验项目及取样

产品的检验项目及取样应符合表6的规定。4

检验项目

化学成分

外形尺寸及其允许偏差

拉伸性能

断裂韧度

显微组织

低倍组织

表面污染

β转变温度

超声检验

表面质量

5.4检验结果的判定

表6检验项目及取样

取样规定

每批产品任取1份试样进行氢含量分析,其他成分供方以原铸锭分析结果报出,需方复验时均在产品上进行

每批任取2张,每张各取1个纵向试样和1个横向试样

每批任取2张,每张各取1个Y一X向试样每批任取2张,每张各取1个横向试样每批任取2张,每张各取1个横向试样每批任取2张,每张各取1个试样每批任取1份试样

要求的章条号

GB/T38988—2020

试验方法的章条号

5.4.1化学成分检验结果不合格时,允许对不合格元素进行一次重复检验。若重复检验仍不合格,则判该批产品不合格。

5.4.2拉伸性能、断裂韧度、显微组织、低倍组织和表面污染检验结果不合格时,应从该批产品(包括原检验不合格的产品)中另取双倍数量的试样进行该不合格项目的重复检验。重复检验结果全部合格,则该批产品合格。若重复检验结果中仍有试样不合格,则判该批产品不合格。但允许供方逐张对不合格项目进行检验,合格者重新组批。5.4.3外形尺寸及其允许偏差、超声检测和表面质量检验结果不合格时,判该张产品不合格。6标志、包装、运输、贮存和质量证明书6.1产品标志

在检验合格的产品上应做如下标志(或贴标签):a)

牌号:

b)规格;

c)状态;

d)批号;

本标准编号。

包装、标志、运输和贮存

产品的包装、标志、运输和贮存应符合GB/T8180的规定。5

GB/T38988—2020

质量证明书

每批产品应附有质量证明书,注明:a)

供方名称;

产品名称;

产品牌号、规格和状态;

熔炼炉号、批号、批重和张数;各项分析检验结果及质量检验部门印记;本标准编号;

包装日期。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)至少应包括下列内容:a)

产品名称;

牌号;

规格;

状态;

重量或张数;

本标准编号;

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38988—2020

损伤容限型钛合金板材

Damage-tolerant grade titanium alloy plate2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38988—2020

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院、中航沈飞民用飞机有限责任公司。

本标准主要起草人:干勤波、陈海涛、马忠贤、黄杰、张江峰、冯军宁、白智辉、解晨、胡志杰、严学波刘加、冯永琦、高顾、贾栓孝。I

1范围

损伤容限型钛合金板材

GB/T38988—2020

本标准规定了损伤容限型钛合金板材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于轧制方法生产的损伤容限型钛合金板材,规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T3620.14

钛及钛合金牌号和化学成分

GB/T3620.2

GB/T4161

钛及钛合金加工产品化学成分允许偏差金属材料平面应变断裂韧度K1c试验方法GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T5168

GB/T5193

GB/T8180

GB/T23603

GB/T23605

YS/T1262

射光谱法

技术要求

3.1材料

钛及钛合金高低倍组织检验方法钛及钛合金加工产品超声检验方法钛及钛合金加工产品的包装、标志、运输和贮存钛及钛合金表面污染层检测方法钛合金β转变温度测定方法

海绵钛、钛及钛合金化学分析方法多元素含量的测定申感耦合等离子体原子发

3.1.1用于牛产板材的铸锭应至少熔炼两次。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗申弧炉熔炼,且最后一次熔炼不应添加任何元素3.1.2自耗电极不应使用钨极氟弧焊焊接。3.2

2牌号、规格和状态

板材的牌号、规格和状态应符合表1的要求。1

GB/T38988—2020

TC4ELI

化学成分

12.0~70.0

12.0~100.0

牌号、规格和状态

400~3000

400~3000

板材的化学成分应符合GB/T3620.1的规定长度

1000~6000

1000~6000

退火态

β退火+二次退火态

需方从板材上取样进行化学成分复验时,其成分允许偏差应符合GB/T3620.2的规定。热处理制度

TA15板材的退火制度:750℃~850℃,保温0.5h~4h,空冷或更慢速度冷却。TC4ELI板材的β退火十二次退火制度:加热到相转变温度以上28℃,保温不少于30min,空冷至低于540℃;再加热到730℃,保温不小干2h,空冷或更慢速度冷却。3.5

外形尺寸及其允许偏差

板材的厚度允许偏差应符合表2的规定。厚度允许偏差

12.0~15.0

>15.0~20.0

>20.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~70.0

>70.0~100.0

400~1000

规定宽度范用的厚度允许偏差

>1000~2000

板材的宽度和长度允许偏差应符合表3的规定。表3

12.0~30.0

>30.0~50.0

>50.0~100.0

宽度和长度允许偏差

规定宽度范围的宽度允许偏差

400~1000

>1000~3000

单位为豪米bzxz.net

>2000~3000

单位为豪米

规定长度范用的长度允许偏差

1000~4000

>4000~6000

板材的不平度应符合表4的规定。3.5.3

12.0~50.0

>50.0~100.0

4不平度

规定宽度范围的不平度,不大于400mm~1000mm

板材的侧边弯曲度应不大于3mm/m。>1000mm~2000mm

10mm/m

GB/T38988—2020

>2000mm~3000mm

12mm/m

10mm/m

板材边部应切成直角,不应有裂口、卷边、毛刺,切斜应不大干板材宽度和长度的允许偏差。3.6

拉伸性能

板材的拉伸性能应符合表5的规定。拉伸性能

TC4ELI

断裂韧度

12.0~70.0

12.0~25.0

>25.0~50.0

>50.0~100.0

抗拉强度Rm

930~1130

≥875

≥860

≥840

拉伸性能

规定塑性延伸强度Rpo.2

≥855

≥745

≥745

断后伸长率As0mm

TA15板材的平面应变断裂韧度K1c或K。应不小于50MPa·m-1,TC4ELI板材的平面应变断裂韧度Kic或K应不小于93MPa·m-13.8

显微组织

3.8.1TA15板材的显微组织应是α十β两相区加工产生的组织,在原始β晶界上不应有续的网状α组织。

TC4ELI板材的显微组织应为均匀的网篮组织(魏氏组织)或束状组织,不应存在初生α相或等3.8.2

轴α相,宽度大于1.27mm或长度大于2.54mm的原始β晶粒所占的比例不应超过10%。低倍组织

板材的低倍组织上不应有分层、裂纹、气孔、偏析、金属和非金属夹杂及其他目视可见的冶金缺陷。3.10

表面污染

板材应无任何富氧层,如α层或其他表面污染。β转变温度

板材应按熔炼炉号提供β转变温度。β转变温度仅提供实测值,不作为判定依据。3

GB/T38988—2020

3.12超声检测

板材应进行超声检测,检验结果应符合GB/T5193中A1级的规定。3.13表面质量

3.13.1板材应以水磨、喷砂或机加工表面供货。2板材表面应光洁,允许通过修磨的方法清除表面的局部缺陷,但清除后应保证板材的最小允许3.13.2

厚度。

3.13.3清除表面局部缺陷时,应沿轧.制方向修磨,修磨后板材应经水磨、喷砂或机加工的方式使板材表面光泽和粗糙度趋于一致。

4试验方法

4.1化学成分按GB/T4698(所有部分)或YS/T1262进行检验,仲裁分析按GB/T4698(所有部分)进行。

4.2外形尺寸及其允许偏差用相应精度的量具进行检验,厚度测量应在距板材边部10mm~100mm范围内进行。

4.3拉伸性能按GB/T228.1—2010进行检验,选取GB/T228.1—2010中R4试样。4.4断裂韧度按GB/T4161进行检验,选取紧凑拉伸试样。4.5

显微组织按GB/T5168进行检验,放大倍数为500倍。6低倍组织按GB/T5168进行检验。4.6

表面污染按GB/T23603进行检验,放大倍数为400倍。3β转变温度按GB/T23605进行检验。4.8

超声检测按GB/T5193进行检验。4.10表面质量用目视进行检查。5检验规则

5.1检查和验收

5.1.1产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证明书。

5.1.2需方应对收到的产品按本标准及订货单(或合同)的规定进行检验。如检验结果与本标准及订货单(或合同)的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。5.2组批

产品应成批提交验收,每批应由同一牌号、熔炼炉号、规格、制造方法、状杰和同一热处理炉批的产品组成。

3检验项目及取样

产品的检验项目及取样应符合表6的规定。4

检验项目

化学成分

外形尺寸及其允许偏差

拉伸性能

断裂韧度

显微组织

低倍组织

表面污染

β转变温度

超声检验

表面质量

5.4检验结果的判定

表6检验项目及取样

取样规定

每批产品任取1份试样进行氢含量分析,其他成分供方以原铸锭分析结果报出,需方复验时均在产品上进行

每批任取2张,每张各取1个纵向试样和1个横向试样

每批任取2张,每张各取1个Y一X向试样每批任取2张,每张各取1个横向试样每批任取2张,每张各取1个横向试样每批任取2张,每张各取1个试样每批任取1份试样

要求的章条号

GB/T38988—2020

试验方法的章条号

5.4.1化学成分检验结果不合格时,允许对不合格元素进行一次重复检验。若重复检验仍不合格,则判该批产品不合格。

5.4.2拉伸性能、断裂韧度、显微组织、低倍组织和表面污染检验结果不合格时,应从该批产品(包括原检验不合格的产品)中另取双倍数量的试样进行该不合格项目的重复检验。重复检验结果全部合格,则该批产品合格。若重复检验结果中仍有试样不合格,则判该批产品不合格。但允许供方逐张对不合格项目进行检验,合格者重新组批。5.4.3外形尺寸及其允许偏差、超声检测和表面质量检验结果不合格时,判该张产品不合格。6标志、包装、运输、贮存和质量证明书6.1产品标志

在检验合格的产品上应做如下标志(或贴标签):a)

牌号:

b)规格;

c)状态;

d)批号;

本标准编号。

包装、标志、运输和贮存

产品的包装、标志、运输和贮存应符合GB/T8180的规定。5

GB/T38988—2020

质量证明书

每批产品应附有质量证明书,注明:a)

供方名称;

产品名称;

产品牌号、规格和状态;

熔炼炉号、批号、批重和张数;各项分析检验结果及质量检验部门印记;本标准编号;

包装日期。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)至少应包括下列内容:a)

产品名称;

牌号;

规格;

状态;

重量或张数;

本标准编号;

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。