GB/T 15343-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 15343-2020.Methods for chemical analysis of talc.

1范围

GB/T 15343规定了滑石产品烧失量、二氧化硅、全铁、三氧化二铝、二氧化钛、氧化钙、氧化镁、氧化钾、氧化钠、盐酸不溶物、酸溶性铁、酸溶钙、锰、铜、酸溶物、水溶物含量及其酸碱性、铁盐、砷、重金属、铅等化学成分的分析方法。

GB/T 15343适用于天然滑石块及滑石粉的成分分析。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 15341滑石

GB/T 15342滑石粉

3总则

3.1除水分测定外,试样应在105℃~110℃下干燥2 h,并置干燥器中冷却至室温后,方可称样。

3.2 除有特殊规定外,试样称量应精确至0.1 mg。本方法中所指恒重,系指两次称量之差不大于0.3 mg.

3.3本 方法中所用水,除非另有说明,在分析中仅使用确认为蒸馏水或去离子水或相当纯度的水。所用溶液除特殊指明外,均系水溶液。

3.4溶 液的浓度为物质的量浓度或1 L溶液中含溶质的质量(g/L)。如(1+1)、(1+2)、(m+n)等系指溶质体积与水体积之比。

3.5除非另有说明,在分析中仅使用确认为分析纯或者优级纯的试剂,用于标定的试剂,仅使用确认为基准试剂或者光谱纯、高纯的试剂。除非另有说明,分析中所用酸和氨水仅使用确认为浓酸或者浓氨水。

3.6除烧失量的测定外,其他各项测定应同时进行空白试验,并对所测结果加以校正。

3.7除特 殊规定外,分析结果(%)的数值,按GB/T 8170修约至小数点后两位数。

4试样

4.1试样的采取

4.1.1滑石 块试样的采取按GB/T 15341进行。

4.1.2滑石 粉试样的采取按GB/T 15342进行。

1范围

GB/T 15343规定了滑石产品烧失量、二氧化硅、全铁、三氧化二铝、二氧化钛、氧化钙、氧化镁、氧化钾、氧化钠、盐酸不溶物、酸溶性铁、酸溶钙、锰、铜、酸溶物、水溶物含量及其酸碱性、铁盐、砷、重金属、铅等化学成分的分析方法。

GB/T 15343适用于天然滑石块及滑石粉的成分分析。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 15341滑石

GB/T 15342滑石粉

3总则

3.1除水分测定外,试样应在105℃~110℃下干燥2 h,并置干燥器中冷却至室温后,方可称样。

3.2 除有特殊规定外,试样称量应精确至0.1 mg。本方法中所指恒重,系指两次称量之差不大于0.3 mg.

3.3本 方法中所用水,除非另有说明,在分析中仅使用确认为蒸馏水或去离子水或相当纯度的水。所用溶液除特殊指明外,均系水溶液。

3.4溶 液的浓度为物质的量浓度或1 L溶液中含溶质的质量(g/L)。如(1+1)、(1+2)、(m+n)等系指溶质体积与水体积之比。

3.5除非另有说明,在分析中仅使用确认为分析纯或者优级纯的试剂,用于标定的试剂,仅使用确认为基准试剂或者光谱纯、高纯的试剂。除非另有说明,分析中所用酸和氨水仅使用确认为浓酸或者浓氨水。

3.6除烧失量的测定外,其他各项测定应同时进行空白试验,并对所测结果加以校正。

3.7除特 殊规定外,分析结果(%)的数值,按GB/T 8170修约至小数点后两位数。

4试样

4.1试样的采取

4.1.1滑石 块试样的采取按GB/T 15341进行。

4.1.2滑石 粉试样的采取按GB/T 15342进行。

标准图片预览

标准内容

ICS73.080

中华人民共和国国家标准

GB/T15343—2020

代替GB/T15343—2012

滑石化学分析方法

Methods for chemical analysis of talc2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

规范性引用文件

试样的采取

试样的制备

5分析方法

烧失量的测定

二氧化硅的测定

全铁的测定

三氧化二铝的测定

二氧化钛的测定

氧化钙和氧化镁的测定

氧化钾和氧化钠的测定(火焰光度法)盐酸不溶物的测定

酸溶性铁的测定

酸溶钙的测定

锰的测定

铜的测定

酸溶物的测定

水溶物及酸碱性的测定

铁盐的测定

碑的测定

重金属的测定

铅的测定

氧化钾、氧化钠、氧化钙、全铁的测定(原子吸收光谱法)电感耦合等离子体发射光谱铜和锰的测定方法(C法)SAC

GB/T15343—2020

本标准按照GB/T1.1-2009给出的规则起草GB/T15343—2020

本标准代替GB/T15343—2012《滑石化学分析方法》。本标准与GB/T15343—2012相比,除编辑性修改外主要技术变化如下:

将“将送往实验室的样品粉碎至全部通过1um筛”修改为“将送往实验室的样品粉碎至全部通过1mm筛”(见4.2,2012年版的4.2);将“恒温水浴”修改为“恒温水浴锅”(见第5章,2012年版的第5章);—删除了烧失量的方法提要(见2012年版的5.1.1);将二氧化硅标准溶液(乙)(1mg溶液含有0.02mg二氧化硅)”修改为“二氧化硅标准溶液(乙)(1mL溶液含有0.02mg二氧化硅)”(见5.2.1.2.15,2012年版的5.2.1.2.15);将“苯二钾酸氢钾”修改为“邻苯二甲酸氢钾”(见.5.2.3.2.10,2012年版的5.2.3.2.10);将“加10mL氟化钾溶液(150g/L),于塑料棒搅拌下,加人氯化钾(固体)至饱和”修改为“于塑料棒搅拌下,加入氯化钾(固体)至饱和,加10mL氟化钾溶液(150g/L)”(见5.2.3.4.3,2012年版的5.2.3.4.3);

一将“95%乙醇”修改为“无水乙醇”(见5.8.2.3,2012年版的5.8.2.3);一一将“供测定酸溶性铁、碳酸钙、盐酸可溶物用。”修改为“供测定酸溶性铁、酸溶钙用。”(见5.8.4.1,2012年版的5.8.4.1);

删除了目视比色法(C法)(见2012年版的5.18.3);—增加了火焰原子吸收分光光度法(C法)(见5.18.3);增加了申感耦合等离子体发射光谱铜和锰的测定方法(C法)(见5.20)。本标准由中国建筑材料联合会提出。本标准由全国非金属矿产品及制品标准化技术委员会(SAC/TC406)归口。本标准起草单位:桂林桂广滑石开发有限公司、咸阳非金属矿研究设计院有限公司、广西龙胜华美滑石开发有限公司、国家非金属矿制品质量监督检验中心、苏州优矿塑新材料股份有限公司、佛山市顺德区质量技术监督标准与编码所、中国人民解放军空军军医大学。本标准主要起草人:朱萌、陈向波、王凯乐、赵尉麟、干银木、刘晖、尚子田、尚翠方、李宁宁。本标准所代替标准的历次版本发布情况为:GB/T15343—1994、GB/T15343—2012。SaG

滑石化学分析方法

GB/T15343—2020

警示一一使用本标准的人员应有正规实验室工作的经验。本标准并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件1范围

本标准规定了滑石产品烧失量、二氧化硅、全铁、三氧化二铝、二氧化钛、氧化钙、氧化镁、氧化钾、氧化钠、盐酸不溶物、酸溶性铁、酸溶钙、锰、铜、酸溶物、水溶物含量及其酸碱性、铁盐、砷、重金属、铅等化学成分的分析方法。

本标准适用于天然滑石块及滑石粉的成分分析。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T8170数值修约规则与极限数值的表示和判定GB/T15341滑石

GB/T15342滑石粉

3总则

3.1除水分测定外,试样应在105℃110℃下干燥2h,并置干燥器中冷却至室温后,方可称样。3.2除有特殊规定外,试样称量应精确至0.1mg。本方法中所指恒重,系指两次称量之差不大于0.3mg。

3.3本方法中所用水,除非另有说明,在分析中仅使用确认为蒸馏水或去离子水或相当纯度的水。所用溶液除特殊指明外,均系水溶液。3.4溶液的浓度为物质的量浓度或1L溶液中含溶质的质量(g/L)。如(1十1)、(1+2)、(m十n)等系指溶质体积与水体积之比,

3.5除非另有说明,在分析中仅使用确认为分析纯或者优级纯的试剂,用于标定的试剂,仅使用确认为基准试剂或者光谱纯、高纯的试剂。除非另有说明,分析中所用酸和氨水仅使用确认为浓酸或者浓氨水。

3.6除烧失量的测定外,其他各项测定应同时进行空白试验,并对所测结果加以校正。3.7除特殊规定外,分析结果(%)的数值,按GB/T8170修约至小数点后两位数。4试样

4.1试样的采取

4.1.1滑石块试样的采取按GB/T15341进行。4.1.2滑石粉试样的采取按GB/T15342进行。GB/T15343—2020

2试样的制备

将送往实验室的样品粉碎至全部通过1mm筛,样品不得少于1kg,用四分法或缩分器缩减至1000g,再研磨至样品全部通过180um筛,用四分法或缩分器缩减至100g,再研磨至样品全部通过75um筛,用四分法或缩分器缩减至50g,以磁铁吸除破碎样品时带人的铁屑,充分拌匀,备用。5分析方法

烧失量的测定

仪器设备

5.1.1.1烘箱:调温范围为0℃~300℃,控温器灵敏度±1℃。天平:感量不大于0.1mg。

5.1.1.3高温炉:最高温度不低于1200℃,控温精确度±20℃以内。5.1.2分析步骤

称取约1g试样(精确至0.0001g),放入已恒重的瓷埚中,将盖斜置于上并留有空隙,将埚放入高温炉中,自低温逐渐升至规定温度(根据GB/T15341或GB/T15342相关规定确定)并保温1h,取出埚,置干干燥器中冷却至室温,称量,反复灼烧直至恒重。5.1.3结果计算

烧失量按式(1)计算:

w(烧失量):

式中:

w(烧失量)——

烧失量的数值,以10-2或百分数(%)表示;m1

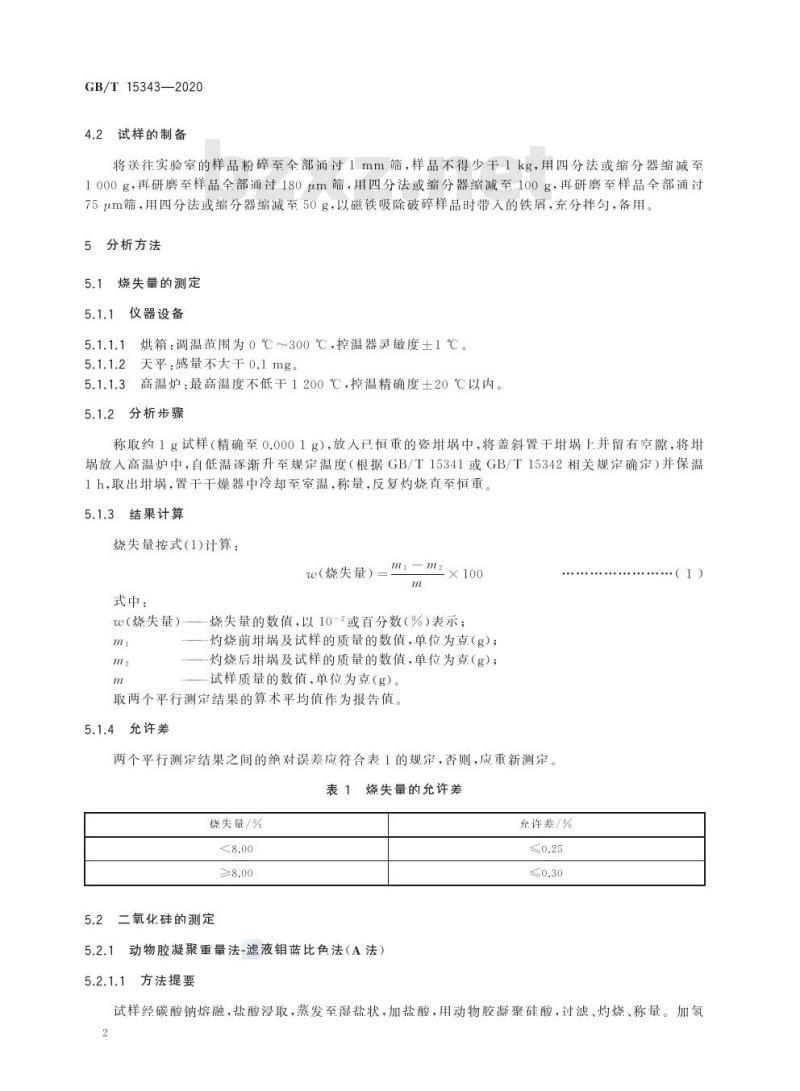

灼烧前埚及试样的质量的数值,单位为克(g);灼烧后埚及试样的质量的数值,单位为克(g);试样质量的数值,单位为克(g))。取两个平行测定结果的算术平均值作为报告值。5.1.4允许差

两个平行测定结果之间的绝对误差应符合表1的规定,否则,应重新测定。表1烧失量的允许差

烧失量/%

二氧化硅的测定

5.2.1动物胶凝聚重量法-滤液钼蓝比色法(A法)5.2.1.1方法提要

允许差/%

.(1)

试样经碳酸钠熔融,盐酸浸取,蒸发至湿盐状,加盐酸,用动物胶凝聚硅酸,过滤、灼烧、称量。加氢2

GB/T15343—2020

氟酸、硫酸处理,使硅以四氟化硅形式除去,再灼烧后称量。处理前后质量之差为沉淀中的二氧化硅量。残渣用焦硫酸钾熔融,水提取并人二氧化硅滤液中,经解聚后用钼蓝光度法测定滤液中的残余二氧化硅,两者之和即为试样中二氧化硅的含量。5.2.1.2试剂或材料

5.2.1.2.1无水碳酸钠(固体)。焦硫酸钾(固体)。

5.2.1.2.2

5.2.1.2.3

盐酸(p=1.19g/mL)。

硝酸(p=1.42g/mL)。

5.2.1.2.4

5.2.1.2.5

5.2.1.2.6

5.2.1.2.7

100mL。

5.2.1.2.8

5.2.1.2.9

盐酸(1+1;2+98)。

氢氟酸(p=1.15g/mL)。

硝酸银溶液(10g/L):将1g硝酸银溶于50mL水中,加15滴硝酸(1十1),用水稀释至动物胶溶液(10g/L):将1g明胶溶于100mL约70℃的水中(用时配制)。硫酸溶液(1十1):将1体积的硫酸缓缓加于同体积的水中,混匀。5.2.1.2.10

硫酸溶液(1十4):将1体积的硫酸缓缓加于4体积的水中,混匀5.2.1.2.11过硫酸铵溶液(100g/L):称取10g过硫酸铵于塑料杯中,加适量水溶解后稀释至100mL。钼酸铵溶液(50g/L):称取5g钼酸铵干塑料杯中,加适量水溶解后,用水稀释至100mL。5.2.1.2.12

抗坏血酸溶液(50g/L):用时配制。5.2.1.2.13

二氧化硅标准溶液甲(1mL溶液含有0.2mg二氧化硅):准确称取0.1000g预先经950℃~5.2.1.2.14

1000℃灼烧1h的二氧化硅(光谱纯)于铂埚中,加2g无水碳酸钠,混匀。再覆盖1g无水碳酸钠,盖好盖,在950℃~1000℃熔融5min~10min,冷却后用热水将熔块浸出于盛有约300mL热水的烧杯中,待全都溶解后,冷至室温,移人500mL容量瓶中,用水稀释至标线,混匀,然后移入干燥的塑料瓶中贮存。

5二氧化硅标准溶液乙(1mL溶液含有0.02mg二氧化硅):准确移取10.00mL二氧化硅标5.2.1.2.15

准溶液(甲)于100mL容量瓶中,用水稀释至标线,混勾(用时配制)。5.2.1.3仪器设备

5.2.1.3.1

烘箱:调温范围为0℃~300℃,控温器灵敏度士1℃。5.2.1.3.2天平:感量不大干0.1mg。5.2.1.3.3高温炉最高温度不低于1200℃,控温精确度±20℃以内。5.2.1.3.4

分光光度计。

5.2.1.3.5

恒温水浴锅。

5.2.1.4分析步骤

5.2.1.4.1工作曲线的绘制

5.2.1.4.1.1准确量取0.00mL、1.00mL、2.00mL、3.00mL、4.00mL、5.00mL、6.00mL二氧化硅标准溶液乙(分别含有0.00mg、0.02mg、0.04mg、0.06mg、0.08mg、0.10mg、0.12mg二氧化硅)于一系列的100mL容量瓶中,加水约至50mL,混勾。5.2.1.4.1.2分别加0.5mL盐酸溶液(1+1)、加5mL钼酸铵溶液(50g/L),混匀,按表2不同室温放置不同时间,再分别加5mL硫酸溶液(1+1),混匀,加5mL抗坏血酸溶液(50g/L),混匀,用水稀释至标线,混匀,放置10min20min后,在分光光度计上,于波长680nm处,用1cm比色皿,以水作参比3

GB/T15343—2020

测定溶液的吸光度。然后以测得的吸光度为纵坐标,比色溶液的浓度为横坐标,绘制工作曲线。表2放置时间

室温/℃

5.2.1.4.2测定

放置时间/min

5.2.1.4.2.1称取约0.5g(精确至0.0001g)试样干铂埚中,加3g无水碳酸钠(固体),混勾,再加1g无水碳酸钠(固体)覆盖其上,盖好埚盖。置高温炉中逐渐升温至950℃~1000℃,熔融30min。取出,旋转埚,使熔融物均勾地附着于埚内壁,冷却。以热水将熔块浸取于150mL~250mL瓷蒸发皿中,盖上表面皿,从皿中徐徐加人40mL盐酸溶液(1+1),待反应停止后,取下表面皿,用盐酸溶液(1十1)洗净埚及盖,洗液合并干瓷蒸发皿中,用水冲洗表面皿及瓷蒸发皿边缘处。置蒸发皿于恒温水浴锅上将溶液蒸发至湿盐状,取下稍冷,加20mL盐酸(o=1.19g/mL)并搅拌均匀,在70℃~80℃恒温水浴锅中保温5min,缓缓加人10mL动物胶溶液(10g/L),充分搅拌并保温10min~15min,取下,加30mL热水,搅拌使盐类溶解,稍冷,用中速定量滤纸过滤,用温热的盐酸溶液(2十98)洗涤瓷血及沉淀6次~8次,滤液及洗液盛接于300mL烧杯中。用小片滤纸擦净瓷皿,用温水洗涤沉淀至无氯离子[用硝酸银溶液(10g/L)检验]。

5.2.1.4.2.2将沉淀连同滤纸一起放人铂埚中,干燥,灰化,在950℃~1000℃灼烧1h,取出,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.1.4.2.3用少量水湿润沉淀,加2滴~3滴硫酸溶液(1+1),5mL~8mL氢氟酸(p=1.15g/mL),加热蒸发至近干后,取下稍冷,再加3mL氢氟酸(p=1.15g/mL),加热蒸发至=氧化硫白烟逸尽,在950℃1000℃灼烧10min~15min。取下,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.1.4.2.4将内残渣用0.5g焦硫酸钾(固体)熔融,冷却,熔融物用热水溶解后合并于烧杯中。5.2.1.4.2.5为破坏动物胶,加人10mL硝酸(o=1.42g/mL)并微沸30min,直至氮的氧化物气味消失。然后将溶液冷至室温并移至250mL容量瓶中,用水稀释至标线,混匀。此为试样溶液(A),可用于测定铁、铝、钛、钙、镁和残留在溶液中的二氧化硅。5.2.1.4.2.6分取10.00mL试样溶液A于100mL烧杯中,加5mL过硫酸铵溶液(100g/L),加盖表面皿,加热至微沸并保持2min(不可蒸干),取下稍冷,用水冲洗表面皿,将溶液移人100mL容量瓶中,加水至约50mL,以下操作步骤同5.2.1.4.1.2。5.2.1.5结果计算

二氧化硅的含量按式(2)计算:c(si02)×\×100

w(Sio.)=\=m×100+

m×1000

式中:

w(SiO2)—一二氧化硅的含量的数值,以10-2或百分数(%)表示;ms

一灼烧后未经氢氟酸处理的沉淀及埚的质量的数值,单位为克(g);一用氢氟酸处理并经灼烧后残渣及埚的质量的数值,单位为克(g);..(2)

c(SiO2)一一由工作曲线上查得的100mL比色溶液中二氧化硅含量的数值,单位为毫克(mg);4

一试样溶液的总体积与所分取试样溶液的体积之比的数值;试样质量的数值,单位为克(g)。取两个平行测定结果的算术平均值作为报告值允许差

两个平行测定结果之间的绝对误差应符合表3的规定,否则,应重新测定。表3二氧化硅含量的允许差

二氧化硅含量/%

5.2.2聚环氧乙烷凝聚重量法一滤液钼蓝比色法(B法)5.2.2.1方法提要

允许差/%

GB/T15343—2020

试样经碳酸钠熔融,盐酸浸取,蒸发至小体积,加聚环氧乙烷凝聚硅酸,过滤、灰化、灼烧、称量。加氢氟酸、硫酸处理,使硅以四氟化硅形式除去,再灼烧后称量。处理前后质量之差为沉淀中的二氧化硅含量。残渣用焦硫酸钾熔融,水提取并人二氧化硅滤液中,经解聚后用钼蓝光度法测定滤液中的残余二氧化硅,两者之和即为试样中二氧化硅的含量。5.2.2.2

试剂或材料

5.2.2.2.1

5.2.2.2.2

5.2.2.2.3

5.2.2.2.4

5.2.2.2.5

5.2.2.2.6

无水碳酸钠(固体)。

焦硫酸钾(固体)。

盐酸(p=1.19g/mL)。

氢氟酸(p=1.15g/mL)。

盐酸溶液(1+1;2+98)。

聚环氧乙烷溶液(2.5g/L):称取0.25g聚环氧乙烷于烧杯中,加100mL水,浸泡一段时间后,搅拌使其溶解,加2滴~3滴盐酸溶液(1十1),混匀,存于塑料瓶中。5.2.2.2.7

5.2.2.2.8

5.2.2.2.9

5.2.2.2.10

5.2.2.2.11

硫酸溶液(1+1;1+4)。

硝酸银溶液(10g/L):配制方法同5.2.1.2.7。钼酸铵溶液(50g/L)。

抗坏血酸溶液(50g/L):用时配制。二氧化硅标准溶液:配制方法同5.2.1.2.15。仪器设备

5.2.2.3.1

5.2.2.3.2

5.2.2.3.3

5.2.2.3.4

烘箱:调温范围为0℃~300℃,控温器灵敏度土1℃。天平:感量不大于0.1mg。

高温炉:最高温度不低于1200℃,控温精确度土20℃以内。分光光度计。

分析步骤

5.2.2.4.1

工作曲线的绘制bzxZ.net

同5.2.1.4.1。

GB/T15343—2020

5.2.2.4.2测定

5.2.2.4.2.1称取约0.5g(精确至0.0001g)试样于铂埚中,加3g无水碳酸钠(固体),混勾,再覆盖1g无水碳酸钠(固体),盖好盖,置于高温炉中,逐渐升温到950℃~1000℃并保持20min~30min,取出,旅转埚,使熔融物均勾地附着于埚内壁,冷却。以热水将熔块浸取干150mL~250mL瓷蒸发血中,盖上表面皿,从皿口徐徐加入40mL盐酸溶液(1十1),待反应停止后,取下表面血皿,用盐酸溶液(1+1)洗净及盖,洗液合并于瓷蒸发皿中,用水冲洗表面皿及蒸发皿边缘处。将蒸发皿置于沸水浴上加热蒸发至硅酸凝胶完全析出(体积约10mL),加15mL盐酸(p=1.19g/mL),在搅拌下加5mL聚环氧乙烷溶液(2.5g/L),放置5min,用中速定量滤纸过滤,用热盐酸溶液(2十98)洗涤沉淀8次10次,再用热水洗至无氯离子[用硝酸银溶液(10g/L)检验],滤液及洗液盛接于250mL容量瓶中。

5.2.2.4.2.2将沉淀连同滤纸一起放人铂埚中,干燥,灰化,在950℃1000℃灼烧1h,取出,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.2.4.2.3用少量水湿润沉淀,加2滴~3滴硫酸溶液(1+1),5mL~8mL氢氟酸(p=1.15g/mL),加热蒸发至近干后,取下稍冷,再加3mL氢氟酸(p=1.15g/mL),加热蒸发至三氧化硫白烟逸尽,在950℃~1000℃灼烧10min~15min,取下,置干燥器中冷至室温,称量。如此反复灼烧,直至恒重5.2.2.4.2.4将内残渣用0.5g焦硫酸钾(固体)熔融,冷后用热水溶解并合并干滤液中,冷却,用水稀释至标线,混匀。

5.2.2.4.2.5准确分取10.00mL上述溶液于100mL容量瓶中,以下操作步骤同5.2.1.4.1。5.2.2.5结果计算

同5.2.1.5。

5.2.2.6允许差

同5.2.1.6。

5.2.3氟硅酸钾容量法(C法)

5.2.3.1方法提要

在有过量的氟、钾离子存在的强酸性溶液中,使硅酸形成氟硅酸钾(K,SiF。)沉淀。经过滤、洗涤及中和沉淀与滤纸上的残余酸后,加沸水使氟硅酸钾沉淀水解,生成定量的氢氟酸,然后以酚酞为指示剂,用氢氧化钠标准溶液进行滴定。5.2.3.2试剂或材料

氢氧化钠(固体):粒状或片状。5.2.3.2.1

5.2.3.2.2氯化钾(固体):研细后贮存备用。5.2.3.2.3硝酸(p=1.42g/mL))。5.2.3.2.4盐酸(p=1.19g/mL)。5.2.3.2.5盐酸溶液(1+5)。

5.2.3.2.6氟化钾溶液(150g/L):将15g氟化钾(KF·2H,O)置于塑料杯中,加50mL水溶解,加人20mL硝酸,以水稀释至100mL,在搅拌下加氯化钾至饱和,放置30min,用快速定量滤纸过滤干塑料瓶中。

氯化钾溶液(50g/L)。

5.2.3.2.7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T15343—2020

代替GB/T15343—2012

滑石化学分析方法

Methods for chemical analysis of talc2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

规范性引用文件

试样的采取

试样的制备

5分析方法

烧失量的测定

二氧化硅的测定

全铁的测定

三氧化二铝的测定

二氧化钛的测定

氧化钙和氧化镁的测定

氧化钾和氧化钠的测定(火焰光度法)盐酸不溶物的测定

酸溶性铁的测定

酸溶钙的测定

锰的测定

铜的测定

酸溶物的测定

水溶物及酸碱性的测定

铁盐的测定

碑的测定

重金属的测定

铅的测定

氧化钾、氧化钠、氧化钙、全铁的测定(原子吸收光谱法)电感耦合等离子体发射光谱铜和锰的测定方法(C法)SAC

GB/T15343—2020

本标准按照GB/T1.1-2009给出的规则起草GB/T15343—2020

本标准代替GB/T15343—2012《滑石化学分析方法》。本标准与GB/T15343—2012相比,除编辑性修改外主要技术变化如下:

将“将送往实验室的样品粉碎至全部通过1um筛”修改为“将送往实验室的样品粉碎至全部通过1mm筛”(见4.2,2012年版的4.2);将“恒温水浴”修改为“恒温水浴锅”(见第5章,2012年版的第5章);—删除了烧失量的方法提要(见2012年版的5.1.1);将二氧化硅标准溶液(乙)(1mg溶液含有0.02mg二氧化硅)”修改为“二氧化硅标准溶液(乙)(1mL溶液含有0.02mg二氧化硅)”(见5.2.1.2.15,2012年版的5.2.1.2.15);将“苯二钾酸氢钾”修改为“邻苯二甲酸氢钾”(见.5.2.3.2.10,2012年版的5.2.3.2.10);将“加10mL氟化钾溶液(150g/L),于塑料棒搅拌下,加人氯化钾(固体)至饱和”修改为“于塑料棒搅拌下,加入氯化钾(固体)至饱和,加10mL氟化钾溶液(150g/L)”(见5.2.3.4.3,2012年版的5.2.3.4.3);

一将“95%乙醇”修改为“无水乙醇”(见5.8.2.3,2012年版的5.8.2.3);一一将“供测定酸溶性铁、碳酸钙、盐酸可溶物用。”修改为“供测定酸溶性铁、酸溶钙用。”(见5.8.4.1,2012年版的5.8.4.1);

删除了目视比色法(C法)(见2012年版的5.18.3);—增加了火焰原子吸收分光光度法(C法)(见5.18.3);增加了申感耦合等离子体发射光谱铜和锰的测定方法(C法)(见5.20)。本标准由中国建筑材料联合会提出。本标准由全国非金属矿产品及制品标准化技术委员会(SAC/TC406)归口。本标准起草单位:桂林桂广滑石开发有限公司、咸阳非金属矿研究设计院有限公司、广西龙胜华美滑石开发有限公司、国家非金属矿制品质量监督检验中心、苏州优矿塑新材料股份有限公司、佛山市顺德区质量技术监督标准与编码所、中国人民解放军空军军医大学。本标准主要起草人:朱萌、陈向波、王凯乐、赵尉麟、干银木、刘晖、尚子田、尚翠方、李宁宁。本标准所代替标准的历次版本发布情况为:GB/T15343—1994、GB/T15343—2012。SaG

滑石化学分析方法

GB/T15343—2020

警示一一使用本标准的人员应有正规实验室工作的经验。本标准并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件1范围

本标准规定了滑石产品烧失量、二氧化硅、全铁、三氧化二铝、二氧化钛、氧化钙、氧化镁、氧化钾、氧化钠、盐酸不溶物、酸溶性铁、酸溶钙、锰、铜、酸溶物、水溶物含量及其酸碱性、铁盐、砷、重金属、铅等化学成分的分析方法。

本标准适用于天然滑石块及滑石粉的成分分析。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T8170数值修约规则与极限数值的表示和判定GB/T15341滑石

GB/T15342滑石粉

3总则

3.1除水分测定外,试样应在105℃110℃下干燥2h,并置干燥器中冷却至室温后,方可称样。3.2除有特殊规定外,试样称量应精确至0.1mg。本方法中所指恒重,系指两次称量之差不大于0.3mg。

3.3本方法中所用水,除非另有说明,在分析中仅使用确认为蒸馏水或去离子水或相当纯度的水。所用溶液除特殊指明外,均系水溶液。3.4溶液的浓度为物质的量浓度或1L溶液中含溶质的质量(g/L)。如(1十1)、(1+2)、(m十n)等系指溶质体积与水体积之比,

3.5除非另有说明,在分析中仅使用确认为分析纯或者优级纯的试剂,用于标定的试剂,仅使用确认为基准试剂或者光谱纯、高纯的试剂。除非另有说明,分析中所用酸和氨水仅使用确认为浓酸或者浓氨水。

3.6除烧失量的测定外,其他各项测定应同时进行空白试验,并对所测结果加以校正。3.7除特殊规定外,分析结果(%)的数值,按GB/T8170修约至小数点后两位数。4试样

4.1试样的采取

4.1.1滑石块试样的采取按GB/T15341进行。4.1.2滑石粉试样的采取按GB/T15342进行。GB/T15343—2020

2试样的制备

将送往实验室的样品粉碎至全部通过1mm筛,样品不得少于1kg,用四分法或缩分器缩减至1000g,再研磨至样品全部通过180um筛,用四分法或缩分器缩减至100g,再研磨至样品全部通过75um筛,用四分法或缩分器缩减至50g,以磁铁吸除破碎样品时带人的铁屑,充分拌匀,备用。5分析方法

烧失量的测定

仪器设备

5.1.1.1烘箱:调温范围为0℃~300℃,控温器灵敏度±1℃。天平:感量不大于0.1mg。

5.1.1.3高温炉:最高温度不低于1200℃,控温精确度±20℃以内。5.1.2分析步骤

称取约1g试样(精确至0.0001g),放入已恒重的瓷埚中,将盖斜置于上并留有空隙,将埚放入高温炉中,自低温逐渐升至规定温度(根据GB/T15341或GB/T15342相关规定确定)并保温1h,取出埚,置干干燥器中冷却至室温,称量,反复灼烧直至恒重。5.1.3结果计算

烧失量按式(1)计算:

w(烧失量):

式中:

w(烧失量)——

烧失量的数值,以10-2或百分数(%)表示;m1

灼烧前埚及试样的质量的数值,单位为克(g);灼烧后埚及试样的质量的数值,单位为克(g);试样质量的数值,单位为克(g))。取两个平行测定结果的算术平均值作为报告值。5.1.4允许差

两个平行测定结果之间的绝对误差应符合表1的规定,否则,应重新测定。表1烧失量的允许差

烧失量/%

二氧化硅的测定

5.2.1动物胶凝聚重量法-滤液钼蓝比色法(A法)5.2.1.1方法提要

允许差/%

.(1)

试样经碳酸钠熔融,盐酸浸取,蒸发至湿盐状,加盐酸,用动物胶凝聚硅酸,过滤、灼烧、称量。加氢2

GB/T15343—2020

氟酸、硫酸处理,使硅以四氟化硅形式除去,再灼烧后称量。处理前后质量之差为沉淀中的二氧化硅量。残渣用焦硫酸钾熔融,水提取并人二氧化硅滤液中,经解聚后用钼蓝光度法测定滤液中的残余二氧化硅,两者之和即为试样中二氧化硅的含量。5.2.1.2试剂或材料

5.2.1.2.1无水碳酸钠(固体)。焦硫酸钾(固体)。

5.2.1.2.2

5.2.1.2.3

盐酸(p=1.19g/mL)。

硝酸(p=1.42g/mL)。

5.2.1.2.4

5.2.1.2.5

5.2.1.2.6

5.2.1.2.7

100mL。

5.2.1.2.8

5.2.1.2.9

盐酸(1+1;2+98)。

氢氟酸(p=1.15g/mL)。

硝酸银溶液(10g/L):将1g硝酸银溶于50mL水中,加15滴硝酸(1十1),用水稀释至动物胶溶液(10g/L):将1g明胶溶于100mL约70℃的水中(用时配制)。硫酸溶液(1十1):将1体积的硫酸缓缓加于同体积的水中,混匀。5.2.1.2.10

硫酸溶液(1十4):将1体积的硫酸缓缓加于4体积的水中,混匀5.2.1.2.11过硫酸铵溶液(100g/L):称取10g过硫酸铵于塑料杯中,加适量水溶解后稀释至100mL。钼酸铵溶液(50g/L):称取5g钼酸铵干塑料杯中,加适量水溶解后,用水稀释至100mL。5.2.1.2.12

抗坏血酸溶液(50g/L):用时配制。5.2.1.2.13

二氧化硅标准溶液甲(1mL溶液含有0.2mg二氧化硅):准确称取0.1000g预先经950℃~5.2.1.2.14

1000℃灼烧1h的二氧化硅(光谱纯)于铂埚中,加2g无水碳酸钠,混匀。再覆盖1g无水碳酸钠,盖好盖,在950℃~1000℃熔融5min~10min,冷却后用热水将熔块浸出于盛有约300mL热水的烧杯中,待全都溶解后,冷至室温,移人500mL容量瓶中,用水稀释至标线,混匀,然后移入干燥的塑料瓶中贮存。

5二氧化硅标准溶液乙(1mL溶液含有0.02mg二氧化硅):准确移取10.00mL二氧化硅标5.2.1.2.15

准溶液(甲)于100mL容量瓶中,用水稀释至标线,混勾(用时配制)。5.2.1.3仪器设备

5.2.1.3.1

烘箱:调温范围为0℃~300℃,控温器灵敏度士1℃。5.2.1.3.2天平:感量不大干0.1mg。5.2.1.3.3高温炉最高温度不低于1200℃,控温精确度±20℃以内。5.2.1.3.4

分光光度计。

5.2.1.3.5

恒温水浴锅。

5.2.1.4分析步骤

5.2.1.4.1工作曲线的绘制

5.2.1.4.1.1准确量取0.00mL、1.00mL、2.00mL、3.00mL、4.00mL、5.00mL、6.00mL二氧化硅标准溶液乙(分别含有0.00mg、0.02mg、0.04mg、0.06mg、0.08mg、0.10mg、0.12mg二氧化硅)于一系列的100mL容量瓶中,加水约至50mL,混勾。5.2.1.4.1.2分别加0.5mL盐酸溶液(1+1)、加5mL钼酸铵溶液(50g/L),混匀,按表2不同室温放置不同时间,再分别加5mL硫酸溶液(1+1),混匀,加5mL抗坏血酸溶液(50g/L),混匀,用水稀释至标线,混匀,放置10min20min后,在分光光度计上,于波长680nm处,用1cm比色皿,以水作参比3

GB/T15343—2020

测定溶液的吸光度。然后以测得的吸光度为纵坐标,比色溶液的浓度为横坐标,绘制工作曲线。表2放置时间

室温/℃

5.2.1.4.2测定

放置时间/min

5.2.1.4.2.1称取约0.5g(精确至0.0001g)试样干铂埚中,加3g无水碳酸钠(固体),混勾,再加1g无水碳酸钠(固体)覆盖其上,盖好埚盖。置高温炉中逐渐升温至950℃~1000℃,熔融30min。取出,旋转埚,使熔融物均勾地附着于埚内壁,冷却。以热水将熔块浸取于150mL~250mL瓷蒸发皿中,盖上表面皿,从皿中徐徐加人40mL盐酸溶液(1+1),待反应停止后,取下表面皿,用盐酸溶液(1十1)洗净埚及盖,洗液合并干瓷蒸发皿中,用水冲洗表面皿及瓷蒸发皿边缘处。置蒸发皿于恒温水浴锅上将溶液蒸发至湿盐状,取下稍冷,加20mL盐酸(o=1.19g/mL)并搅拌均匀,在70℃~80℃恒温水浴锅中保温5min,缓缓加人10mL动物胶溶液(10g/L),充分搅拌并保温10min~15min,取下,加30mL热水,搅拌使盐类溶解,稍冷,用中速定量滤纸过滤,用温热的盐酸溶液(2十98)洗涤瓷血及沉淀6次~8次,滤液及洗液盛接于300mL烧杯中。用小片滤纸擦净瓷皿,用温水洗涤沉淀至无氯离子[用硝酸银溶液(10g/L)检验]。

5.2.1.4.2.2将沉淀连同滤纸一起放人铂埚中,干燥,灰化,在950℃~1000℃灼烧1h,取出,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.1.4.2.3用少量水湿润沉淀,加2滴~3滴硫酸溶液(1+1),5mL~8mL氢氟酸(p=1.15g/mL),加热蒸发至近干后,取下稍冷,再加3mL氢氟酸(p=1.15g/mL),加热蒸发至=氧化硫白烟逸尽,在950℃1000℃灼烧10min~15min。取下,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.1.4.2.4将内残渣用0.5g焦硫酸钾(固体)熔融,冷却,熔融物用热水溶解后合并于烧杯中。5.2.1.4.2.5为破坏动物胶,加人10mL硝酸(o=1.42g/mL)并微沸30min,直至氮的氧化物气味消失。然后将溶液冷至室温并移至250mL容量瓶中,用水稀释至标线,混匀。此为试样溶液(A),可用于测定铁、铝、钛、钙、镁和残留在溶液中的二氧化硅。5.2.1.4.2.6分取10.00mL试样溶液A于100mL烧杯中,加5mL过硫酸铵溶液(100g/L),加盖表面皿,加热至微沸并保持2min(不可蒸干),取下稍冷,用水冲洗表面皿,将溶液移人100mL容量瓶中,加水至约50mL,以下操作步骤同5.2.1.4.1.2。5.2.1.5结果计算

二氧化硅的含量按式(2)计算:c(si02)×\×100

w(Sio.)=\=m×100+

m×1000

式中:

w(SiO2)—一二氧化硅的含量的数值,以10-2或百分数(%)表示;ms

一灼烧后未经氢氟酸处理的沉淀及埚的质量的数值,单位为克(g);一用氢氟酸处理并经灼烧后残渣及埚的质量的数值,单位为克(g);..(2)

c(SiO2)一一由工作曲线上查得的100mL比色溶液中二氧化硅含量的数值,单位为毫克(mg);4

一试样溶液的总体积与所分取试样溶液的体积之比的数值;试样质量的数值,单位为克(g)。取两个平行测定结果的算术平均值作为报告值允许差

两个平行测定结果之间的绝对误差应符合表3的规定,否则,应重新测定。表3二氧化硅含量的允许差

二氧化硅含量/%

5.2.2聚环氧乙烷凝聚重量法一滤液钼蓝比色法(B法)5.2.2.1方法提要

允许差/%

GB/T15343—2020

试样经碳酸钠熔融,盐酸浸取,蒸发至小体积,加聚环氧乙烷凝聚硅酸,过滤、灰化、灼烧、称量。加氢氟酸、硫酸处理,使硅以四氟化硅形式除去,再灼烧后称量。处理前后质量之差为沉淀中的二氧化硅含量。残渣用焦硫酸钾熔融,水提取并人二氧化硅滤液中,经解聚后用钼蓝光度法测定滤液中的残余二氧化硅,两者之和即为试样中二氧化硅的含量。5.2.2.2

试剂或材料

5.2.2.2.1

5.2.2.2.2

5.2.2.2.3

5.2.2.2.4

5.2.2.2.5

5.2.2.2.6

无水碳酸钠(固体)。

焦硫酸钾(固体)。

盐酸(p=1.19g/mL)。

氢氟酸(p=1.15g/mL)。

盐酸溶液(1+1;2+98)。

聚环氧乙烷溶液(2.5g/L):称取0.25g聚环氧乙烷于烧杯中,加100mL水,浸泡一段时间后,搅拌使其溶解,加2滴~3滴盐酸溶液(1十1),混匀,存于塑料瓶中。5.2.2.2.7

5.2.2.2.8

5.2.2.2.9

5.2.2.2.10

5.2.2.2.11

硫酸溶液(1+1;1+4)。

硝酸银溶液(10g/L):配制方法同5.2.1.2.7。钼酸铵溶液(50g/L)。

抗坏血酸溶液(50g/L):用时配制。二氧化硅标准溶液:配制方法同5.2.1.2.15。仪器设备

5.2.2.3.1

5.2.2.3.2

5.2.2.3.3

5.2.2.3.4

烘箱:调温范围为0℃~300℃,控温器灵敏度土1℃。天平:感量不大于0.1mg。

高温炉:最高温度不低于1200℃,控温精确度土20℃以内。分光光度计。

分析步骤

5.2.2.4.1

工作曲线的绘制bzxZ.net

同5.2.1.4.1。

GB/T15343—2020

5.2.2.4.2测定

5.2.2.4.2.1称取约0.5g(精确至0.0001g)试样于铂埚中,加3g无水碳酸钠(固体),混勾,再覆盖1g无水碳酸钠(固体),盖好盖,置于高温炉中,逐渐升温到950℃~1000℃并保持20min~30min,取出,旅转埚,使熔融物均勾地附着于埚内壁,冷却。以热水将熔块浸取干150mL~250mL瓷蒸发血中,盖上表面皿,从皿口徐徐加入40mL盐酸溶液(1十1),待反应停止后,取下表面血皿,用盐酸溶液(1+1)洗净及盖,洗液合并于瓷蒸发皿中,用水冲洗表面皿及蒸发皿边缘处。将蒸发皿置于沸水浴上加热蒸发至硅酸凝胶完全析出(体积约10mL),加15mL盐酸(p=1.19g/mL),在搅拌下加5mL聚环氧乙烷溶液(2.5g/L),放置5min,用中速定量滤纸过滤,用热盐酸溶液(2十98)洗涤沉淀8次10次,再用热水洗至无氯离子[用硝酸银溶液(10g/L)检验],滤液及洗液盛接于250mL容量瓶中。

5.2.2.4.2.2将沉淀连同滤纸一起放人铂埚中,干燥,灰化,在950℃1000℃灼烧1h,取出,置干燥器中冷至室温,称量。反复灼烧直至恒重。5.2.2.4.2.3用少量水湿润沉淀,加2滴~3滴硫酸溶液(1+1),5mL~8mL氢氟酸(p=1.15g/mL),加热蒸发至近干后,取下稍冷,再加3mL氢氟酸(p=1.15g/mL),加热蒸发至三氧化硫白烟逸尽,在950℃~1000℃灼烧10min~15min,取下,置干燥器中冷至室温,称量。如此反复灼烧,直至恒重5.2.2.4.2.4将内残渣用0.5g焦硫酸钾(固体)熔融,冷后用热水溶解并合并干滤液中,冷却,用水稀释至标线,混匀。

5.2.2.4.2.5准确分取10.00mL上述溶液于100mL容量瓶中,以下操作步骤同5.2.1.4.1。5.2.2.5结果计算

同5.2.1.5。

5.2.2.6允许差

同5.2.1.6。

5.2.3氟硅酸钾容量法(C法)

5.2.3.1方法提要

在有过量的氟、钾离子存在的强酸性溶液中,使硅酸形成氟硅酸钾(K,SiF。)沉淀。经过滤、洗涤及中和沉淀与滤纸上的残余酸后,加沸水使氟硅酸钾沉淀水解,生成定量的氢氟酸,然后以酚酞为指示剂,用氢氧化钠标准溶液进行滴定。5.2.3.2试剂或材料

氢氧化钠(固体):粒状或片状。5.2.3.2.1

5.2.3.2.2氯化钾(固体):研细后贮存备用。5.2.3.2.3硝酸(p=1.42g/mL))。5.2.3.2.4盐酸(p=1.19g/mL)。5.2.3.2.5盐酸溶液(1+5)。

5.2.3.2.6氟化钾溶液(150g/L):将15g氟化钾(KF·2H,O)置于塑料杯中,加50mL水溶解,加人20mL硝酸,以水稀释至100mL,在搅拌下加氯化钾至饱和,放置30min,用快速定量滤纸过滤干塑料瓶中。

氯化钾溶液(50g/L)。

5.2.3.2.7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。