GB/T 5252-2020

基本信息

标准号: GB/T 5252-2020

中文名称:锗单晶位错密度的测试方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4568427

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 5252-2020.Test method for dislocation density of monocrystal germanium.

1范围

GB/T 5252规定了锗单晶位错密度的测试方法。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8756锗晶体缺陷图谱

GB/T 14264半 导体材料术语

3术语和定义

GB/T 8756和GB/T 14264界定的术语和定义适用于本文件。

4方法原理

锗单晶中位错周围的晶格会发生畸变,当用某些化学腐蚀剂腐蚀晶体表面时,在晶体表面上的位错露头处腐蚀速度较快,进而形成具有特定形状的腐蚀坑。在显微镜下观察并按一定规则统计这些具有特定形状的腐蚀坑,单位视场面积内的腐蚀坑个数即为位错密度。

6仪器设备

6.1 金相显微镜:放大倍数40倍~200倍,能够满足8.2规定的视场面积要求。

6.2 游标卡尺:分度值为0.02 mm。

6.3切削、研磨单晶的设备。

6.4 耐氢氟酸、硝酸等化学药品腐蚀的容器。

7试样制备

7.1定向切取

对待测的锗单晶锭定向后,垂直于锗单晶的生长方向切取测试片试样,其晶向偏离度应不大于2°,厚度宜不小于5 mm。

7.2 研磨

用碳化硅磨料或白刚玉粉研磨试样,使其表面平整,自然光下无目视可见的机械划痕,然后用水清洗后干燥。

7.3化学抛光

用加热至50°C~60°C的抛光液将研磨后的试样抛光30s,至无损伤的光亮表面。

7.4腐蚀

7.4.1 {111} 晶面:将拋光后的试样置于腐蚀液A中煮沸5 min~10 min至镜面,或不经7.3所述的化学抛光,直接在加热至70 °C~80 °C的腐蚀液B中浸泡至镜面。

7.4.2{100}晶面:将拋光后的试样在冷却至10°C士5°C的腐蚀液C中浸泡5min~10min至镜面。

7.4.3 {113} 晶面:将抛光后的试样在冷却至10°C士5 °C的腐蚀液D中浸泡5 min~10 min至镜面。

7.5清洁处理

用加热至40 °C~60 °C流动的热水冲洗试样5 s~10 s,将吸附在试样上的试剂充分洗净并干燥。

1范围

GB/T 5252规定了锗单晶位错密度的测试方法。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8756锗晶体缺陷图谱

GB/T 14264半 导体材料术语

3术语和定义

GB/T 8756和GB/T 14264界定的术语和定义适用于本文件。

4方法原理

锗单晶中位错周围的晶格会发生畸变,当用某些化学腐蚀剂腐蚀晶体表面时,在晶体表面上的位错露头处腐蚀速度较快,进而形成具有特定形状的腐蚀坑。在显微镜下观察并按一定规则统计这些具有特定形状的腐蚀坑,单位视场面积内的腐蚀坑个数即为位错密度。

6仪器设备

6.1 金相显微镜:放大倍数40倍~200倍,能够满足8.2规定的视场面积要求。

6.2 游标卡尺:分度值为0.02 mm。

6.3切削、研磨单晶的设备。

6.4 耐氢氟酸、硝酸等化学药品腐蚀的容器。

7试样制备

7.1定向切取

对待测的锗单晶锭定向后,垂直于锗单晶的生长方向切取测试片试样,其晶向偏离度应不大于2°,厚度宜不小于5 mm。

7.2 研磨

用碳化硅磨料或白刚玉粉研磨试样,使其表面平整,自然光下无目视可见的机械划痕,然后用水清洗后干燥。

7.3化学抛光

用加热至50°C~60°C的抛光液将研磨后的试样抛光30s,至无损伤的光亮表面。

7.4腐蚀

7.4.1 {111} 晶面:将拋光后的试样置于腐蚀液A中煮沸5 min~10 min至镜面,或不经7.3所述的化学抛光,直接在加热至70 °C~80 °C的腐蚀液B中浸泡至镜面。

7.4.2{100}晶面:将拋光后的试样在冷却至10°C士5°C的腐蚀液C中浸泡5min~10min至镜面。

7.4.3 {113} 晶面:将抛光后的试样在冷却至10°C士5 °C的腐蚀液D中浸泡5 min~10 min至镜面。

7.5清洁处理

用加热至40 °C~60 °C流动的热水冲洗试样5 s~10 s,将吸附在试样上的试剂充分洗净并干燥。

标准图片预览

标准内容

ICS77.040

中华人民共和国国家标准

GB/T5252—2020

代替GB/T5252—2006

锗单晶位错密度的测试方法

Test method for dislocation density of monocrystal germanium2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T5252—2020

本标准代替GB/T5252—2006《销单晶位错腐蚀坑密度测量方法》。本标准与GB/T5252—2006相比,除编辑性修改外主要技术变化如下:修改了标准适用范围(见第1章,2006年版的第1章);—增加了规范性引用文件(见第2章);—修改了术语和定义(见第3章,2006年版的第2章);-修改了方法原理的内容(见第4章,2006年版的第3章);将2006年版标准“试样制备”中的试剂材料修改为单独章节(见第5章,2006年版的第4章);一修改了试样制备的要求(见第7章,2006年版的第4章);一增加了直径110mm、130mm、150mm销单晶的测试点位置(见8.3);增加了位错腐蚀坑计数的注意事项(见8.5);修改了试验数据处理的内容(见第9章,2006年版的第7章);—以位错密度1000cm-2为分界值,修改了精密度(见第10章,2006年版的第9章);一修改了试验报告包含的内容(见第11章,2006年版的第8章)。本标准由全国半导体设备和材料标准化技术委员会(SAC/TC203)与全国半导体设备和材料标准化技术委员会材料分技术委员会(SAC/TC203/SC2)共同提出并归口本标准起草单位:有研光申新材料有限责任公司、北京国晶辉红外光学科技有限公司、国合通用测试评价认证股份公司、云南临沧鑫圆锗业股份有限公司、中国申子科技集团公司第四十六研究所、广东先导稀材股份有限公司、中销科技有限公司、义乌力迈新材料有限公司。本标准主要起草人:张路、冯德伸、马会超、普世坤、姚康、刘新军、郭荣贵、向清华、韦圣林、黄洪伟文。

本标准所代替标准的历次版本发布情况为:GB/T5252—1985、GB/T5252—2006。1范围

锗单晶位错密度的测试方法

本标准规定了锗单晶位错密度的测试方法GB/T5252—2020

本标准适用干(111)、(100)和(113)面锗单晶位错密度的测试,测试范用为0cm-2~100000cm-2。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T8756锗晶体缺陷图谱

GB/T14264半导体材料术语

3术语和定义

GB/T8756和GB/T14264界定的术语和定义适用干本文件。4方法原理下载标准就来标准下载网

锗单晶中位错周围的晶格会发生畸变,当用某些化学腐蚀剂腐蚀晶体表面时,在晶体表面上的位错露头处腐蚀速度较快,进而形成具有特定形状的腐蚀坑。在显微镜下观察并按一定规则统计这些具有特定形状的腐蚀坑,单位视场面积内的腐蚀坑个数即为位错密度。试剂和材料

除非另有说明,测试分析中仅使用确认为分析纯及以上的试剂,所用水的申阻率不小于12MQ·cm。5.1

铁氰化钾[K;Fe(CN)],质量分数不小于99%。5.2

氢氧化钾(KOH),质量分数不小干85%。氢氟酸(HF),质量分数不小于40%。5.4

硝酸(HNO),质量分数为65%~68%。5.5

过氧化氢(H2O2),质量分数不小于30%。硝酸铜溶液:质量分数为10%,用质量分数不小于99%的Cu(NO:),配制。抛光液:HF、HNO:的混合液,体积比为1:(1~3)。腐蚀液A:称取铁氰化钾80g、氢氧化钾120g置于烧杯中,用1000mL水溶解,混匀。腐蚀液B:HF、HNO:的混合液,体积比为1:4。腐蚀液C:HF、HNO:、10%Cu(NO:),溶液的混合液,体积比为2:1:1。腐蚀液D:HF、H,O2、10%Cu(NO,)2溶液的混合液,体积比为2:1:1。碳化硅磨料(金刚砂)或白刚玉粉:粒度不大于14um。1

GB/T5252—2020

6仪器设备

金相显微镜:放大倍数40倍~200倍,能够满足8.2规定的视场面积要求。6.1

6.2游标卡尺:分度值为0.02mm。6.3

3切削、研磨单晶的设备。

6.4耐氢氟酸、硝酸等化学药品腐蚀的容器。7试样制备

7.1定向切取

对待测的锗单晶锭定向后,垂直于锗单晶的牛长方向切取测试片试样,其晶向偏离度应不大于2°,厚度宜不小于5mm。

2研磨

用碳化硅磨料或白刚玉粉研磨试样,使其表面平整,自然光下无目视可见的机械划痕,然后用水清洗后干燥。

化学抛光

用加热至50℃~60℃的抛光液将研磨后的试样抛光30s,至无损伤的光亮表面。7.4腐蚀

7.4.1(111)晶面:将抛光后的试样置于腐蚀液A中煮沸5min10min至镜面,或不经7.3所述的化学抛光,直接在加热至70℃~80℃的腐蚀液B中浸泡至镜面。7.4.2(100)晶面:将抛光后的试样在冷却至10℃士5℃的腐蚀液C中浸泡5min~10min至镜面。7.4.3(113)晶面:将抛光后的试样在冷却至10℃土5℃的腐蚀液D中浸泡5min~10min至镜面。7.5

清洁处理

用加热至40℃60℃流动的热水冲洗试样5s~10s,将吸附在试样上的试剂充分洗净并干燥8试验步骤

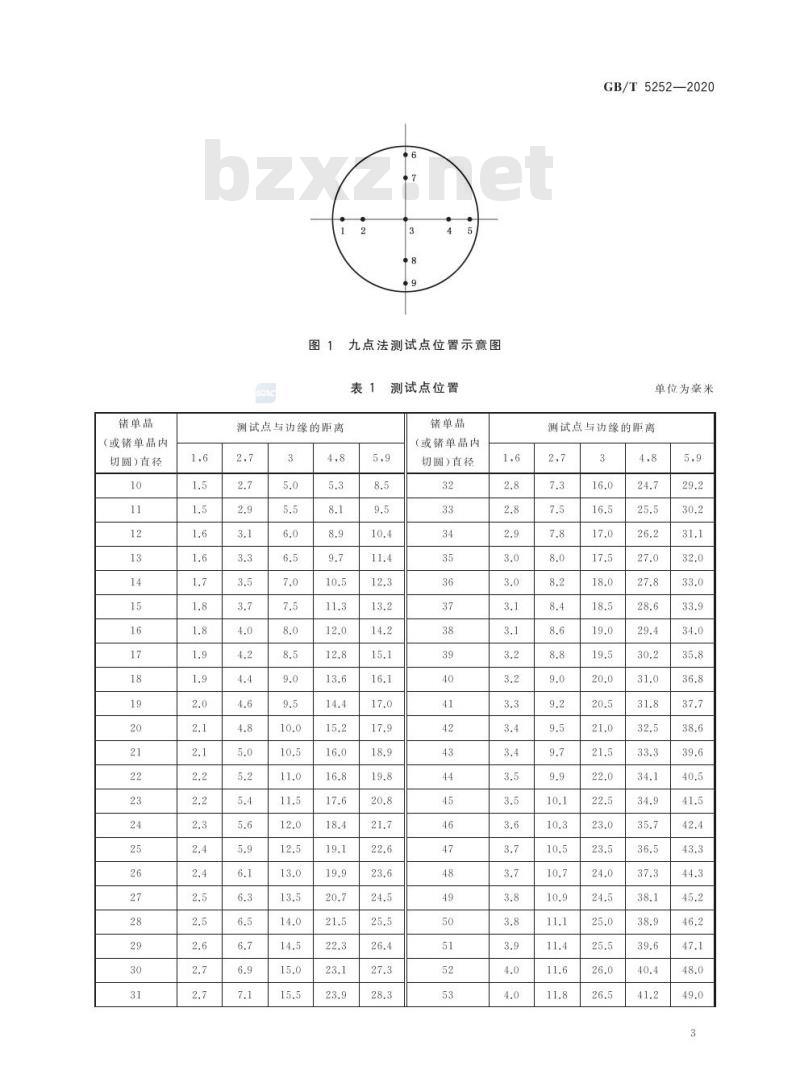

8.1肉眼观察试样是否有宏观缺陷及其分布情况,并做好记录。8.2将试样置于金相显微镜载物台上,选择1mm左右的视场面积,扫视试样表面,估算位错密度Na。根据位错密度Na选取视场面积,具体如下:a)N.≤5000cm-2时,选用视场面积S=1mm;b)5000cm-210000cm-2时,选用视场面积S=0.1mm2。8.3按九点法确定测试点,如图1所示。具体根据锗单晶(或锗单晶内切圆)直径,按表1确定各测试点的位置。

锗单晶

(或锗单晶内

切圆)直径

图1九点法测试点位置示意图

测试点位置

测试点与边缘的距高

锗单晶

(或单晶内

切圆)直径

GB/T5252—2020

单位为辜米

测试点与边缘的距离

GB/T5252—2020

锗单晶

(或锗单晶内

切圆)直径

测试点与边缘的距高

表1(续)

锗单晶

(或锗单晶内

切圆)直径

单位为辜米

测试点与边缘的距离

用金相显微镜在选取的测试点观察,参照图2所示的不同晶面位错腐蚀坑的特征,读取并记录各测试点的位错腐蚀坑个数。

a)(111)晶面位错腐蚀坑(两步法)400xc)(100)晶面位错腐蚀坑200×GB/T5252—2020

b)(111)晶面位错腐蚀坑(一步法)160×d)(113)晶面位错腐蚀坑250×图2锗单晶位错腐蚀坑

8.5视场边界上的位错腐蚀坑,应至少有1/2面积在视场内才予以计数。在位错腐蚀坑较多且有重叠时,位错腐蚀坑按能看到的坑底个数计数,坑底在视场内的位错腐蚀坑计数,坑底在视场外的位错腐蚀坑不计数。不符合特征的坑、平底坑或其他形状的图形不计数。如果发现视场内污染点或其他不确定形状的图形很多,应考虑重新制样。8.6位错密度测试过程中如观察到小角晶界(见图3)、位错排(见图4),可用显微镜或游标卡尺测量其长度,并在试验报告中注明。

图3小角晶界

图4位错排

GB/T5252—2020

9试验数据的处理

位错密度N。按式(1)计算:

式中:

位错密度,单位为每平方厘米(cm-2):视场面积中位错腐蚀坑的个数;S

视场面积,单位为平方厘米(cm2)。平均位错密度N。按式(2)计算:9.2

式中:

平均位错密度,单位为每平方匣米(cm-2);预先设置的显微镜的计算系数,C=S-1;第i个测试点的位错腐蚀坑个数,i=1,2,3,,9。.(1)

3从9点读数中找出最大、最小读数,然后分别乘以C,即得最大位错密度Nmx、最小位错密度Nmin。

精密度

用择优腐蚀原理测试位错密度的误差与测试点的选取方法、实际观测面积(视场面积乘以测试点数)与晶面总面积之比、位错分布的均匀性等因素有关。以九点法等偏角3次测试的总平均值作为测试片的位错密度真值,以随机九点法的平均位错密度作为单次测试值,以此求得位错密度单次测试值和真值的相对误差。用相对误差平均值与3倍的相对误差标准偏差的和作为对应位错密度范围内的测试误差。

在<500cm-2、500cm-2~1000cm-2、>1000cm-2的位错密度范用,分别选取30个直径100mm~120mm的锗单晶测试片,在单一实验室用九点法进行测试,另在<1000cm-2、≥1000cm-2的位错密度范用,分别选取一片直径100mm的锗单晶测试片,在4个实验室用九点法分别测试20次,精密度均符合表2的规定。

表2精密度

位错密度范围

≥1000

11试验报告

试验报告应包括下列内容:

a)试样信息,包括品向、晶体编号等;6

相对误差

测试误差

视场面积;

腐蚀液及腐蚀时间;

测试结果,包括各点位错密度及平均位错密度;测试者和测试日期;

本标准编号;

其他。

GB/T5252—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5252—2020

代替GB/T5252—2006

锗单晶位错密度的测试方法

Test method for dislocation density of monocrystal germanium2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T5252—2020

本标准代替GB/T5252—2006《销单晶位错腐蚀坑密度测量方法》。本标准与GB/T5252—2006相比,除编辑性修改外主要技术变化如下:修改了标准适用范围(见第1章,2006年版的第1章);—增加了规范性引用文件(见第2章);—修改了术语和定义(见第3章,2006年版的第2章);-修改了方法原理的内容(见第4章,2006年版的第3章);将2006年版标准“试样制备”中的试剂材料修改为单独章节(见第5章,2006年版的第4章);一修改了试样制备的要求(见第7章,2006年版的第4章);一增加了直径110mm、130mm、150mm销单晶的测试点位置(见8.3);增加了位错腐蚀坑计数的注意事项(见8.5);修改了试验数据处理的内容(见第9章,2006年版的第7章);—以位错密度1000cm-2为分界值,修改了精密度(见第10章,2006年版的第9章);一修改了试验报告包含的内容(见第11章,2006年版的第8章)。本标准由全国半导体设备和材料标准化技术委员会(SAC/TC203)与全国半导体设备和材料标准化技术委员会材料分技术委员会(SAC/TC203/SC2)共同提出并归口本标准起草单位:有研光申新材料有限责任公司、北京国晶辉红外光学科技有限公司、国合通用测试评价认证股份公司、云南临沧鑫圆锗业股份有限公司、中国申子科技集团公司第四十六研究所、广东先导稀材股份有限公司、中销科技有限公司、义乌力迈新材料有限公司。本标准主要起草人:张路、冯德伸、马会超、普世坤、姚康、刘新军、郭荣贵、向清华、韦圣林、黄洪伟文。

本标准所代替标准的历次版本发布情况为:GB/T5252—1985、GB/T5252—2006。1范围

锗单晶位错密度的测试方法

本标准规定了锗单晶位错密度的测试方法GB/T5252—2020

本标准适用干(111)、(100)和(113)面锗单晶位错密度的测试,测试范用为0cm-2~100000cm-2。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T8756锗晶体缺陷图谱

GB/T14264半导体材料术语

3术语和定义

GB/T8756和GB/T14264界定的术语和定义适用干本文件。4方法原理下载标准就来标准下载网

锗单晶中位错周围的晶格会发生畸变,当用某些化学腐蚀剂腐蚀晶体表面时,在晶体表面上的位错露头处腐蚀速度较快,进而形成具有特定形状的腐蚀坑。在显微镜下观察并按一定规则统计这些具有特定形状的腐蚀坑,单位视场面积内的腐蚀坑个数即为位错密度。试剂和材料

除非另有说明,测试分析中仅使用确认为分析纯及以上的试剂,所用水的申阻率不小于12MQ·cm。5.1

铁氰化钾[K;Fe(CN)],质量分数不小于99%。5.2

氢氧化钾(KOH),质量分数不小干85%。氢氟酸(HF),质量分数不小于40%。5.4

硝酸(HNO),质量分数为65%~68%。5.5

过氧化氢(H2O2),质量分数不小于30%。硝酸铜溶液:质量分数为10%,用质量分数不小于99%的Cu(NO:),配制。抛光液:HF、HNO:的混合液,体积比为1:(1~3)。腐蚀液A:称取铁氰化钾80g、氢氧化钾120g置于烧杯中,用1000mL水溶解,混匀。腐蚀液B:HF、HNO:的混合液,体积比为1:4。腐蚀液C:HF、HNO:、10%Cu(NO:),溶液的混合液,体积比为2:1:1。腐蚀液D:HF、H,O2、10%Cu(NO,)2溶液的混合液,体积比为2:1:1。碳化硅磨料(金刚砂)或白刚玉粉:粒度不大于14um。1

GB/T5252—2020

6仪器设备

金相显微镜:放大倍数40倍~200倍,能够满足8.2规定的视场面积要求。6.1

6.2游标卡尺:分度值为0.02mm。6.3

3切削、研磨单晶的设备。

6.4耐氢氟酸、硝酸等化学药品腐蚀的容器。7试样制备

7.1定向切取

对待测的锗单晶锭定向后,垂直于锗单晶的牛长方向切取测试片试样,其晶向偏离度应不大于2°,厚度宜不小于5mm。

2研磨

用碳化硅磨料或白刚玉粉研磨试样,使其表面平整,自然光下无目视可见的机械划痕,然后用水清洗后干燥。

化学抛光

用加热至50℃~60℃的抛光液将研磨后的试样抛光30s,至无损伤的光亮表面。7.4腐蚀

7.4.1(111)晶面:将抛光后的试样置于腐蚀液A中煮沸5min10min至镜面,或不经7.3所述的化学抛光,直接在加热至70℃~80℃的腐蚀液B中浸泡至镜面。7.4.2(100)晶面:将抛光后的试样在冷却至10℃士5℃的腐蚀液C中浸泡5min~10min至镜面。7.4.3(113)晶面:将抛光后的试样在冷却至10℃土5℃的腐蚀液D中浸泡5min~10min至镜面。7.5

清洁处理

用加热至40℃60℃流动的热水冲洗试样5s~10s,将吸附在试样上的试剂充分洗净并干燥8试验步骤

8.1肉眼观察试样是否有宏观缺陷及其分布情况,并做好记录。8.2将试样置于金相显微镜载物台上,选择1mm左右的视场面积,扫视试样表面,估算位错密度Na。根据位错密度Na选取视场面积,具体如下:a)N.≤5000cm-2时,选用视场面积S=1mm;b)5000cm-2

锗单晶

(或锗单晶内

切圆)直径

图1九点法测试点位置示意图

测试点位置

测试点与边缘的距高

锗单晶

(或单晶内

切圆)直径

GB/T5252—2020

单位为辜米

测试点与边缘的距离

GB/T5252—2020

锗单晶

(或锗单晶内

切圆)直径

测试点与边缘的距高

表1(续)

锗单晶

(或锗单晶内

切圆)直径

单位为辜米

测试点与边缘的距离

用金相显微镜在选取的测试点观察,参照图2所示的不同晶面位错腐蚀坑的特征,读取并记录各测试点的位错腐蚀坑个数。

a)(111)晶面位错腐蚀坑(两步法)400xc)(100)晶面位错腐蚀坑200×GB/T5252—2020

b)(111)晶面位错腐蚀坑(一步法)160×d)(113)晶面位错腐蚀坑250×图2锗单晶位错腐蚀坑

8.5视场边界上的位错腐蚀坑,应至少有1/2面积在视场内才予以计数。在位错腐蚀坑较多且有重叠时,位错腐蚀坑按能看到的坑底个数计数,坑底在视场内的位错腐蚀坑计数,坑底在视场外的位错腐蚀坑不计数。不符合特征的坑、平底坑或其他形状的图形不计数。如果发现视场内污染点或其他不确定形状的图形很多,应考虑重新制样。8.6位错密度测试过程中如观察到小角晶界(见图3)、位错排(见图4),可用显微镜或游标卡尺测量其长度,并在试验报告中注明。

图3小角晶界

图4位错排

GB/T5252—2020

9试验数据的处理

位错密度N。按式(1)计算:

式中:

位错密度,单位为每平方厘米(cm-2):视场面积中位错腐蚀坑的个数;S

视场面积,单位为平方厘米(cm2)。平均位错密度N。按式(2)计算:9.2

式中:

平均位错密度,单位为每平方匣米(cm-2);预先设置的显微镜的计算系数,C=S-1;第i个测试点的位错腐蚀坑个数,i=1,2,3,,9。.(1)

3从9点读数中找出最大、最小读数,然后分别乘以C,即得最大位错密度Nmx、最小位错密度Nmin。

精密度

用择优腐蚀原理测试位错密度的误差与测试点的选取方法、实际观测面积(视场面积乘以测试点数)与晶面总面积之比、位错分布的均匀性等因素有关。以九点法等偏角3次测试的总平均值作为测试片的位错密度真值,以随机九点法的平均位错密度作为单次测试值,以此求得位错密度单次测试值和真值的相对误差。用相对误差平均值与3倍的相对误差标准偏差的和作为对应位错密度范围内的测试误差。

在<500cm-2、500cm-2~1000cm-2、>1000cm-2的位错密度范用,分别选取30个直径100mm~120mm的锗单晶测试片,在单一实验室用九点法进行测试,另在<1000cm-2、≥1000cm-2的位错密度范用,分别选取一片直径100mm的锗单晶测试片,在4个实验室用九点法分别测试20次,精密度均符合表2的规定。

表2精密度

位错密度范围

≥1000

11试验报告

试验报告应包括下列内容:

a)试样信息,包括品向、晶体编号等;6

相对误差

测试误差

视场面积;

腐蚀液及腐蚀时间;

测试结果,包括各点位错密度及平均位错密度;测试者和测试日期;

本标准编号;

其他。

GB/T5252—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。