GB/T 38884-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38884-2020.High temperature stainless steels for bearing.

1范围

GB/T 38884规定了高温不锈轴承钢的分类与代号、订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书。

GB/T 38884适用于制造可耐300°C~400°C高温的不锈轴承用热轧或锻制圆钢、冷拉圆钢及钢丝(以下简称钢材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223.5钢铁酸溶硅和全硅含量的测定还原型硅钥酸盐分光光度法

GB/T 223.11钢铁及合金铬含量的测定可视滴定或电位滴定法:

GB/T 223.13钢铁及合 金化学分析方法硫酸 亚铁胺滴定法测定钒含量

GB/T 223.23钢铁及合金镍含量的测定丁二酮肟分光光度法:

GB/T 223.26钢铁及合金钼含量的测定硫氰酸盐分光光度法

GB/T 223.53钢铁及合金化学分析方法火焰原子吸收分光光度法测定铜量

GB/T 223.62钢铁及合 金化学分析方法乙酸丁 酯萃取光度法测定磷量

GB/T 223.63钢铁及合金化学分析方法高 碘酸钠(钾)光度法测定锰量

GB/T 223.85钢铁及合金硫含量的测定感应炉燃烧后红外吸收法

GB/T 223.86钢铁及合金 总碳含量的测定 感应炉 燃烧后红外吸收法

GB/T 224钢的脱碳层深度测定法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1金属材料拉伸试验第1部分:室温试验方法

GB/T 231.1金属材料布氏硬度试验 第 1部分:试验方法

GB/T 702-2017热轧钢棒尺寸、外形、重量及允许偏差

GB/T 905-1994 冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差

GB/T 908-2019锻制钢棒尺寸 、外形、重量及允许偏差

GB/T 2101型 钢验收、包装、标志及质量证明书的一般规定

GB/T 2103钢丝验收、包装、标志及质量证明书的一般规定

1范围

GB/T 38884规定了高温不锈轴承钢的分类与代号、订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书。

GB/T 38884适用于制造可耐300°C~400°C高温的不锈轴承用热轧或锻制圆钢、冷拉圆钢及钢丝(以下简称钢材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223.5钢铁酸溶硅和全硅含量的测定还原型硅钥酸盐分光光度法

GB/T 223.11钢铁及合金铬含量的测定可视滴定或电位滴定法:

GB/T 223.13钢铁及合 金化学分析方法硫酸 亚铁胺滴定法测定钒含量

GB/T 223.23钢铁及合金镍含量的测定丁二酮肟分光光度法:

GB/T 223.26钢铁及合金钼含量的测定硫氰酸盐分光光度法

GB/T 223.53钢铁及合金化学分析方法火焰原子吸收分光光度法测定铜量

GB/T 223.62钢铁及合 金化学分析方法乙酸丁 酯萃取光度法测定磷量

GB/T 223.63钢铁及合金化学分析方法高 碘酸钠(钾)光度法测定锰量

GB/T 223.85钢铁及合金硫含量的测定感应炉燃烧后红外吸收法

GB/T 223.86钢铁及合金 总碳含量的测定 感应炉 燃烧后红外吸收法

GB/T 224钢的脱碳层深度测定法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1金属材料拉伸试验第1部分:室温试验方法

GB/T 231.1金属材料布氏硬度试验 第 1部分:试验方法

GB/T 702-2017热轧钢棒尺寸、外形、重量及允许偏差

GB/T 905-1994 冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差

GB/T 908-2019锻制钢棒尺寸 、外形、重量及允许偏差

GB/T 2101型 钢验收、包装、标志及质量证明书的一般规定

GB/T 2103钢丝验收、包装、标志及质量证明书的一般规定

标准图片预览

标准内容

ICS77.140.10

中华人民共和国国家标准

GB/T38884—2020

高温不锈轴承钢

High temperature stainless steels for bearing2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T38884—2020

本标准起草单位:钢铁研究总院、抚顺特殊钢股份有限公司、浙江天马轴承集团有限公司、洛阳轴承研究所有限公司、治金工业信息标准研究院、宝钢特钢有限公司。本标准主要起草人:俞峰、孙立国、陈康胤、雷建中、戴强、曹文全、李涛、王姗姗、贾利星、王心禾。I

1范围

高温不锈轴承钢

GB/T38884—2020

本标准规定了高温不锈轴承钢的分类与代号、订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书。本标准适用干制造可耐300℃~400℃高温的不锈轴承用热轧或锻制圆钢、冷拉圆钢及钢丝(以下简称钢材)。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。钢的成品化学成分允许偏差

GB/T222

GB/T223.5

钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法钢铁及合金铬含量的测定可视滴定或申位滴定法GB/T223.11

GB/T223.13

GB/T223.23

GB/T223.26

钢铁及合金化学分析方法硫酸亚铁胺滴定法测定钒含量钢铁及合金镍含量的测定

丁二酮分光光度法

钢铁及合金钼含量的测定

硫氰酸盐分光光度法

钢铁及合金化学分析方法火焰原子吸收分光光度法测定铜量GB/T223.53

GB/T223.62

GB/T223.63

GB/T223.85

GB/T223.86

GB/T224

GB/T226

钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金硫含量的测定

感应炉燃烧后红外吸收法

钢铁及合金总碳含量的测定

感应炉燃烧后红外吸收法

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T231.1

金属材料拉伸试验第1部分:室温试验方法金属材料布氏硬度试验第1部分:试验方法GB/T702—2017

GB/T905—1994

GB/T908—2019

GB/T2101

GB/T2103

GB/T2975

热轧钢棒尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制钢棒尺寸、外形、重量及允许偏差型钢验收、包装、标志及质量证明书的一般规定钢丝验收、包装、标志及质量证明书的一般规定钢及钢产品力学性能试验取样位置及试样制备GB/T3086—2019

GB/T3207—2008

高碳铬不锈轴承钢

银亮钢

GB/T4162—2008

锻轧.钢棒超声检验方法

GB/T6394

GB/T10121

金属平均晶粒度测定方法

钢材塔形发纹磁粉检验方法

GB/T10561—2005

钢中非金属夹杂物含量的测定

标准评级图显微检验法

GB/T38884—2020

GB/T11170

GB/T13298

多元素含量的测定火花放申原子发射光谱法(常规法)不锈钢

金属显微组织检验方法

GB/T14979—1994钢的共晶碳化物不均匀度评定法GB/T15711

GB/T 20066

GB/T20123

GB/T 32548

GB/T36026-

YB/T4395

YB/T4396

分类与代号

钢中非金属夹杂物的检验塔形发纹酸浸法化学成分测定用试样的取样和制样方法钢和铁

总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢铁

锡、锑、、铅和铋的测定申感耦合等离子体质谱法-2018油气工程用高强度耐蚀合金棒钢

钼、锯和钨含量的测定

申感耦合等离子体原子发射光谱法不锈钢

多元素含量的测定

钢材按使用加工方法分为下列两类:a)压力加工用钢UP;

b)切削加工用钢UC。

:钢材按最终用途分为下列两类:3.2

a)滚动体用G:

1)钢球用GQ;

2)滚子用GZ。

套圈用T。

4订货内容

申感耦合等离子体原子发射光谱法按本标准订货的合同或订单至少应包含下列内容:a)本标准编号;

产品名称:

牌号或统一数字代号;

重量和(或)数量;

使用加工方法(见3.1,未注明按切削加工用钢供货);最终用途(见3.2,未注明按套圈用钢供货);尺寸外形及允许偏差(见5.1);交货状态(见6.3);

其他特殊要求(必要时)。

5尺寸、外形和重量

尺寸、外形及允许偏差

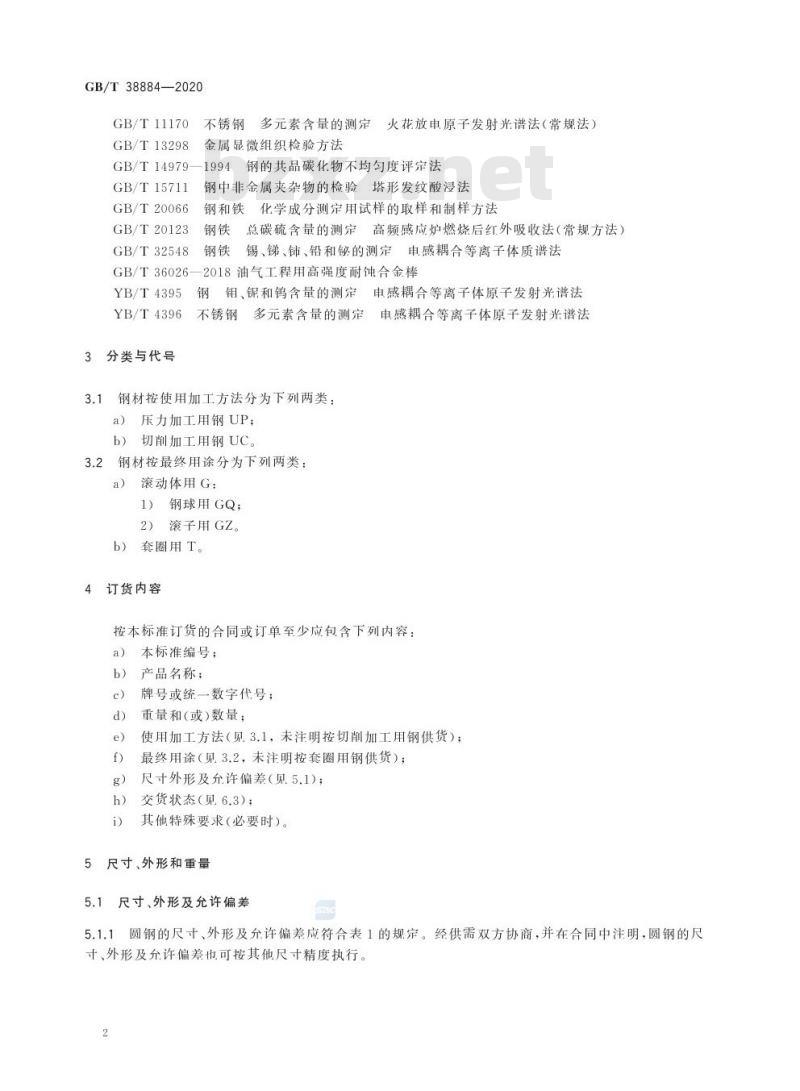

圆钢的尺寸、外形及允许偏差应符合表1的规定。经供需双方协商,并在合同中注明,圆钢的尺寸、外形及允许偏差也可按其他尺寸精度执行。2

钢材种类

热朝圆钢

锻制圆钢

冷拉圆钢

剥皮和磨光圆钢

圆钢的尺寸、外形及允许偏差

尺寸、外形及其允许偏差

GB/T38884—2020

GB/T702—2017中第2组

GB/T908—2019中表1第1组

GB/T905—1994中h11级

GB/T3207—2008中h11级

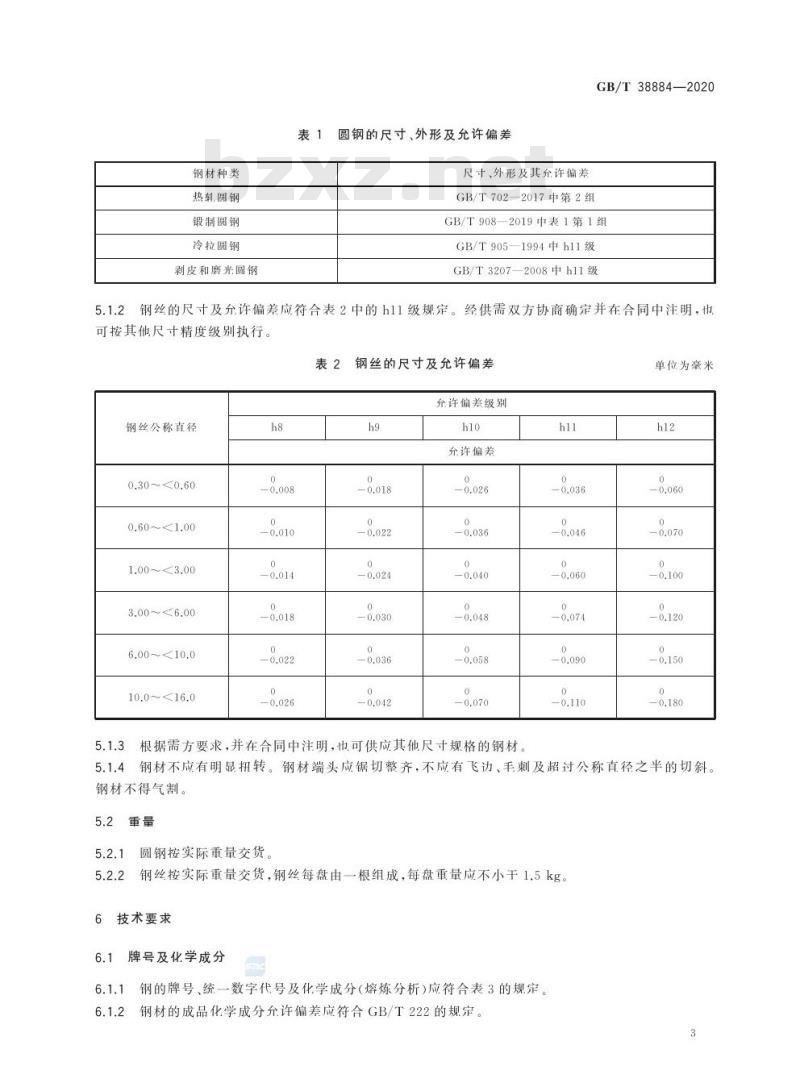

钢丝的尺寸及允许偏差应符合表2中的h11级规定。经供需双方协商确定并在合同中注明,也5.1.2

可按其他尺寸精度级别执行。

钢丝公称直径

0.30~<0.60

0.60~1.00

1.00~<3.00

3.00~<6.00

6.00~<10.0

10.0~<16.0

钢丝的尺寸及允许偏差

允许偏差级别

允许偏差

5.1.3根据需方要求,并在合同中注明,也可供应其他尺寸规格的钢材hll

单位为毫米

钢材不应有明显扭转。

钢材端头应锯切整齐,不应有飞边、毛刺及超过公称直径之半的切斜。5.1.4

钢材不得气割。

圆钢按实际重量交货

钢丝按实际重量交货,钢丝每盘由一根组成,每盘重量应不小于1.5kg。技术要求

牌号及化学成分

钢的牌号、统一数字代号及化学成分(熔炼分析)应符合表3的规定。6.1.1

钢材的成品化学成分允许偏差应符合GB/T222的规定。3

GB/T38884—2020

统一数

字代号

B21440

B21441

G105Cr14Mo4

G115Cr14Mo4 V

牌号及化学成分

化学成分(质量分数)/%

注:本标准牌号与国外牌号对照参见附录A。6.2

治炼方法

钢应采用申渣重熔冶炼。

交货状态

钢材交货状态应符合表4规定,具体交货状态应在合同中注明表4

钢材种类

热轧圆钢

锻制圆钢

冷拉圆钢、钢丝

力学性能

钢材的交货状态

交货状态

退火剥皮

退火磨光

退火剥皮

退火磨光

冷拉退火

冷拉退火磨光

公称直径大于16mm的钢材退火硬度应符合表5的规定。表5退火硬度

G105Cr14Mo4

G115Cr14Mo04V

2公称直径不大于16mm的钢材抗拉强度应符合表6的规定。4

WHR+SA

WHR+SA+SF

WHR+SA+SP

WHF+SA

WHF+SA+SF

WHF+SA+SP

WCD+SA

WCD+SA+SP

退火硬度/HBW

5低倍

G105Cr14Mo4

G115Cr14Mo4V

表6抗拉强度

退火状态

抗拉强度R./MPa

GB/T38884—2020

磨光、剥皮和冷拉状态

钢材的横向低倍酸浸试片上不得有缩孔、皮下气泡、白点、翻皮及裂纹。低倍酸浸组织应符合表7的规定。

低倍缺陷类型

合格级别/级,不低于

钢材低倍缺陷合格级别

对于公称直径不大干30mm的钢材,可在钢坏上检验低倍组织。6.6

径向偏析

环状花样

对干公称直径不小于16mm的圆钢应检验塔形发纹。公称直径大于150mm圆钢的塔形试样尺寸可参照GB/T10121或GB/T15711的规定。试样上不应有发纹,发纹起算长度为0.6mm。6.7

非金属夹杂物

钢材应检验非金属夹杂物,其检验结果应符合表8的规定。3非金属夹杂物合格级别

夹杂物类型

合格级别/级,不大于

显微组织

退火钢材的显微组织应为均匀分布的细粒状珠光体,允许存在分散的一次碳化物,但不应存在李晶状碳化物(典型图片见GB/T3086—2019图B.1)。6.9

晶粒度

钢材应检验奥氏体晶粒度,合格级别应为7级或更细。热处理制度:率火温度1120℃土10℃、保温时间不小干30min、油淬。

6.10共晶碳化物不均匀度

钢材应检验共晶碳化物不均匀度,按GB/T14979一1994中第五级别图评定,其最恶劣视场的6.10.1

合格级别应符合表9的规定。

GB/T38884—2020

公称直径/mm

>12~22

>22~40

>40~60

钢材共晶碳化物不均匀度合格级别合格级别/级,不大于

公称直径/mm

>60~80

>80~100

合格级别/级,不大干

双方协议

公称直径不大于40mm的钢材,其共晶碳化物最大尺寸(长轴和短轴之和的平均值,放大倍数6.10.2

为500倍)应不超过38um;公称直径大于40mm的钢材共晶碳化物合格尺寸由供需双方协商确定。6.10.3共晶碳化物不均匀度检验试样为热处理状态,其热处理制度为:淬火温度1120℃土10℃油淬,525℃土10℃回火。供方也可在退火状杰的试样上进行检查。6.10.4共晶碳化物不均匀度在钢材半径的二分之一处检验。根据需方要求,经双方协商并在合同中注明,也可从半径二分之一处至中心区检验最恶劣视场。6.11

显微孔隙

钢材不应有显微孔隙。在淬火后纵向试样磨光面放大100倍检验。6.12

脱碳层

热轧.和锻制钢材表面每边总脱碳层深度应符合表10规定。表10

公称直径

>15~30

>30~50

总脱碳层深度,不大干

钢材脱碳层深度

公称直径

>50~70

>70~100

冷拉圆钢和钢丝表面每边总脱碳层深度应不大于公称直径的1.5%。6.12.3

剥皮和磨光钢材表面不应有脱碳层。6.13

超声检测

钢材应逐支按GB/T4162一2008进行超声检测,符合A级要求。6.14

表面质量

单位为豪米

总脱碳层深度,不大干

热轧(锻)圆钢表面不应有裂纹、折叠、拉裂、结疤、夹杂及其他对使用有害的缺陷,并应符合下列要求:

压力加工用钢表面有害缺陷从实际尺寸算起的清除深度,公称直径不大于80mm的圆钢应不a)

超过该尺寸公差之半,公称直径大于80mm的圆钢应不超过该尺寸公差;b)

切削加工用钢表面有害缺陷从公称尺寸算起的清除深度,公称直径不大于80mm的圆钢应不超过该尺寸公差之半,公称直径大于80mm的圆钢应不超过该尺寸公差。冷拉圆钢表面应洁净、光滑,不应存在裂纹、结疤、折叠、锈蚀和氧化皮等有害缺陷。表面允许6.14.2

存在从实际尺寸算起深度不超过尺寸公差的麻点、刮伤、拉痕、黑斑、凹面、清理斜痕、润滑剂痕迹和深度6

为尺寸公差之半的个别小发纹。6.14.3

GB/T38884—2020

钢丝表面不应有裂纹、折叠、结等对使用有害的缺陷,允许存在个别机械刮伤及凹坑,其深度应符合表11的规定。

公称直径

>10~16

钢丝表面缺陷允许深度

表面缺陷允许深度,不大干

钢球用

制造滚子用的钢丝应在合同中注明。未注明时,按钢球用。6.14.4

剥皮圆钢、磨光圆钢表面应符合GB/T3207一2008的规定。试验方法

滚子用

单位为豪米

化学分析方法按GB/T11170、GB/T20123、GB/T32548、YB/T4395、YB/T4396等通用方法进行,仲裁时按GB/T223.5、GB/T223.11、GB/T223.13、GB/T223.23、GB/T223.26、GB/T223.53、GB/T223.62、GB/T223.63、GB/T223.85、GB/T223.86进行。7.2

检验项目与试验方法应符合表12的规定。表12

检验项目

化学成分

非金属夹杂物

显微组织

晶粒度

共晶碳化物不均匀度

显微孔隙

脱碳层

超声检测

表面质量

尺寸、外形

钢材的检验项目、取样数量、取样部位和试验方法取样数量

1个/炉

2个/批

2个/批

2个/批

2个/批此内容来自标准下载网

2个/批

2个/批

1个/批

2个/批

2个/批

2个/批

取样部位

GB/T20066

不同支(盘)钢材

不同支(盘)钢材、GB/T2975

相当于钢链头尾位置

相当干钢锭头尾位置

不同支(盘)钢材

不同支(盘)钢材

任煮支(盘)钢材

不同支(盘)钢材,见6.10.4

不同支(盘)钢材

不同支(盘)钢材

当订货量少干上述取样数量时,应在钢材上逐支取样检验试验方法

GB/T231.1

GB/T228.1

GB/T226、GB/T36026—2018中附录CGB/T15711、GB/T10121

GB/T10561—2005

GB/T13298、GB/T3086—2019图B.1GB/T6394

GB/T14979—1994

GB/T13298、GB/T3086—2019图B.2GB/T224

GB/T4162—2008

目视和无损检测

卡尺、千分尺等适宜精度量具

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38884—2020

高温不锈轴承钢

High temperature stainless steels for bearing2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T38884—2020

本标准起草单位:钢铁研究总院、抚顺特殊钢股份有限公司、浙江天马轴承集团有限公司、洛阳轴承研究所有限公司、治金工业信息标准研究院、宝钢特钢有限公司。本标准主要起草人:俞峰、孙立国、陈康胤、雷建中、戴强、曹文全、李涛、王姗姗、贾利星、王心禾。I

1范围

高温不锈轴承钢

GB/T38884—2020

本标准规定了高温不锈轴承钢的分类与代号、订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书。本标准适用干制造可耐300℃~400℃高温的不锈轴承用热轧或锻制圆钢、冷拉圆钢及钢丝(以下简称钢材)。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。钢的成品化学成分允许偏差

GB/T222

GB/T223.5

钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法钢铁及合金铬含量的测定可视滴定或申位滴定法GB/T223.11

GB/T223.13

GB/T223.23

GB/T223.26

钢铁及合金化学分析方法硫酸亚铁胺滴定法测定钒含量钢铁及合金镍含量的测定

丁二酮分光光度法

钢铁及合金钼含量的测定

硫氰酸盐分光光度法

钢铁及合金化学分析方法火焰原子吸收分光光度法测定铜量GB/T223.53

GB/T223.62

GB/T223.63

GB/T223.85

GB/T223.86

GB/T224

GB/T226

钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金硫含量的测定

感应炉燃烧后红外吸收法

钢铁及合金总碳含量的测定

感应炉燃烧后红外吸收法

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T231.1

金属材料拉伸试验第1部分:室温试验方法金属材料布氏硬度试验第1部分:试验方法GB/T702—2017

GB/T905—1994

GB/T908—2019

GB/T2101

GB/T2103

GB/T2975

热轧钢棒尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制钢棒尺寸、外形、重量及允许偏差型钢验收、包装、标志及质量证明书的一般规定钢丝验收、包装、标志及质量证明书的一般规定钢及钢产品力学性能试验取样位置及试样制备GB/T3086—2019

GB/T3207—2008

高碳铬不锈轴承钢

银亮钢

GB/T4162—2008

锻轧.钢棒超声检验方法

GB/T6394

GB/T10121

金属平均晶粒度测定方法

钢材塔形发纹磁粉检验方法

GB/T10561—2005

钢中非金属夹杂物含量的测定

标准评级图显微检验法

GB/T38884—2020

GB/T11170

GB/T13298

多元素含量的测定火花放申原子发射光谱法(常规法)不锈钢

金属显微组织检验方法

GB/T14979—1994钢的共晶碳化物不均匀度评定法GB/T15711

GB/T 20066

GB/T20123

GB/T 32548

GB/T36026-

YB/T4395

YB/T4396

分类与代号

钢中非金属夹杂物的检验塔形发纹酸浸法化学成分测定用试样的取样和制样方法钢和铁

总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢铁

锡、锑、、铅和铋的测定申感耦合等离子体质谱法-2018油气工程用高强度耐蚀合金棒钢

钼、锯和钨含量的测定

申感耦合等离子体原子发射光谱法不锈钢

多元素含量的测定

钢材按使用加工方法分为下列两类:a)压力加工用钢UP;

b)切削加工用钢UC。

:钢材按最终用途分为下列两类:3.2

a)滚动体用G:

1)钢球用GQ;

2)滚子用GZ。

套圈用T。

4订货内容

申感耦合等离子体原子发射光谱法按本标准订货的合同或订单至少应包含下列内容:a)本标准编号;

产品名称:

牌号或统一数字代号;

重量和(或)数量;

使用加工方法(见3.1,未注明按切削加工用钢供货);最终用途(见3.2,未注明按套圈用钢供货);尺寸外形及允许偏差(见5.1);交货状态(见6.3);

其他特殊要求(必要时)。

5尺寸、外形和重量

尺寸、外形及允许偏差

圆钢的尺寸、外形及允许偏差应符合表1的规定。经供需双方协商,并在合同中注明,圆钢的尺寸、外形及允许偏差也可按其他尺寸精度执行。2

钢材种类

热朝圆钢

锻制圆钢

冷拉圆钢

剥皮和磨光圆钢

圆钢的尺寸、外形及允许偏差

尺寸、外形及其允许偏差

GB/T38884—2020

GB/T702—2017中第2组

GB/T908—2019中表1第1组

GB/T905—1994中h11级

GB/T3207—2008中h11级

钢丝的尺寸及允许偏差应符合表2中的h11级规定。经供需双方协商确定并在合同中注明,也5.1.2

可按其他尺寸精度级别执行。

钢丝公称直径

0.30~<0.60

0.60~1.00

1.00~<3.00

3.00~<6.00

6.00~<10.0

10.0~<16.0

钢丝的尺寸及允许偏差

允许偏差级别

允许偏差

5.1.3根据需方要求,并在合同中注明,也可供应其他尺寸规格的钢材hll

单位为毫米

钢材不应有明显扭转。

钢材端头应锯切整齐,不应有飞边、毛刺及超过公称直径之半的切斜。5.1.4

钢材不得气割。

圆钢按实际重量交货

钢丝按实际重量交货,钢丝每盘由一根组成,每盘重量应不小于1.5kg。技术要求

牌号及化学成分

钢的牌号、统一数字代号及化学成分(熔炼分析)应符合表3的规定。6.1.1

钢材的成品化学成分允许偏差应符合GB/T222的规定。3

GB/T38884—2020

统一数

字代号

B21440

B21441

G105Cr14Mo4

G115Cr14Mo4 V

牌号及化学成分

化学成分(质量分数)/%

注:本标准牌号与国外牌号对照参见附录A。6.2

治炼方法

钢应采用申渣重熔冶炼。

交货状态

钢材交货状态应符合表4规定,具体交货状态应在合同中注明表4

钢材种类

热轧圆钢

锻制圆钢

冷拉圆钢、钢丝

力学性能

钢材的交货状态

交货状态

退火剥皮

退火磨光

退火剥皮

退火磨光

冷拉退火

冷拉退火磨光

公称直径大于16mm的钢材退火硬度应符合表5的规定。表5退火硬度

G105Cr14Mo4

G115Cr14Mo04V

2公称直径不大于16mm的钢材抗拉强度应符合表6的规定。4

WHR+SA

WHR+SA+SF

WHR+SA+SP

WHF+SA

WHF+SA+SF

WHF+SA+SP

WCD+SA

WCD+SA+SP

退火硬度/HBW

5低倍

G105Cr14Mo4

G115Cr14Mo4V

表6抗拉强度

退火状态

抗拉强度R./MPa

GB/T38884—2020

磨光、剥皮和冷拉状态

钢材的横向低倍酸浸试片上不得有缩孔、皮下气泡、白点、翻皮及裂纹。低倍酸浸组织应符合表7的规定。

低倍缺陷类型

合格级别/级,不低于

钢材低倍缺陷合格级别

对于公称直径不大干30mm的钢材,可在钢坏上检验低倍组织。6.6

径向偏析

环状花样

对干公称直径不小于16mm的圆钢应检验塔形发纹。公称直径大于150mm圆钢的塔形试样尺寸可参照GB/T10121或GB/T15711的规定。试样上不应有发纹,发纹起算长度为0.6mm。6.7

非金属夹杂物

钢材应检验非金属夹杂物,其检验结果应符合表8的规定。3非金属夹杂物合格级别

夹杂物类型

合格级别/级,不大于

显微组织

退火钢材的显微组织应为均匀分布的细粒状珠光体,允许存在分散的一次碳化物,但不应存在李晶状碳化物(典型图片见GB/T3086—2019图B.1)。6.9

晶粒度

钢材应检验奥氏体晶粒度,合格级别应为7级或更细。热处理制度:率火温度1120℃土10℃、保温时间不小干30min、油淬。

6.10共晶碳化物不均匀度

钢材应检验共晶碳化物不均匀度,按GB/T14979一1994中第五级别图评定,其最恶劣视场的6.10.1

合格级别应符合表9的规定。

GB/T38884—2020

公称直径/mm

>12~22

>22~40

>40~60

钢材共晶碳化物不均匀度合格级别合格级别/级,不大于

公称直径/mm

>60~80

>80~100

合格级别/级,不大干

双方协议

公称直径不大于40mm的钢材,其共晶碳化物最大尺寸(长轴和短轴之和的平均值,放大倍数6.10.2

为500倍)应不超过38um;公称直径大于40mm的钢材共晶碳化物合格尺寸由供需双方协商确定。6.10.3共晶碳化物不均匀度检验试样为热处理状态,其热处理制度为:淬火温度1120℃土10℃油淬,525℃土10℃回火。供方也可在退火状杰的试样上进行检查。6.10.4共晶碳化物不均匀度在钢材半径的二分之一处检验。根据需方要求,经双方协商并在合同中注明,也可从半径二分之一处至中心区检验最恶劣视场。6.11

显微孔隙

钢材不应有显微孔隙。在淬火后纵向试样磨光面放大100倍检验。6.12

脱碳层

热轧.和锻制钢材表面每边总脱碳层深度应符合表10规定。表10

公称直径

>15~30

>30~50

总脱碳层深度,不大干

钢材脱碳层深度

公称直径

>50~70

>70~100

冷拉圆钢和钢丝表面每边总脱碳层深度应不大于公称直径的1.5%。6.12.3

剥皮和磨光钢材表面不应有脱碳层。6.13

超声检测

钢材应逐支按GB/T4162一2008进行超声检测,符合A级要求。6.14

表面质量

单位为豪米

总脱碳层深度,不大干

热轧(锻)圆钢表面不应有裂纹、折叠、拉裂、结疤、夹杂及其他对使用有害的缺陷,并应符合下列要求:

压力加工用钢表面有害缺陷从实际尺寸算起的清除深度,公称直径不大于80mm的圆钢应不a)

超过该尺寸公差之半,公称直径大于80mm的圆钢应不超过该尺寸公差;b)

切削加工用钢表面有害缺陷从公称尺寸算起的清除深度,公称直径不大于80mm的圆钢应不超过该尺寸公差之半,公称直径大于80mm的圆钢应不超过该尺寸公差。冷拉圆钢表面应洁净、光滑,不应存在裂纹、结疤、折叠、锈蚀和氧化皮等有害缺陷。表面允许6.14.2

存在从实际尺寸算起深度不超过尺寸公差的麻点、刮伤、拉痕、黑斑、凹面、清理斜痕、润滑剂痕迹和深度6

为尺寸公差之半的个别小发纹。6.14.3

GB/T38884—2020

钢丝表面不应有裂纹、折叠、结等对使用有害的缺陷,允许存在个别机械刮伤及凹坑,其深度应符合表11的规定。

公称直径

>10~16

钢丝表面缺陷允许深度

表面缺陷允许深度,不大干

钢球用

制造滚子用的钢丝应在合同中注明。未注明时,按钢球用。6.14.4

剥皮圆钢、磨光圆钢表面应符合GB/T3207一2008的规定。试验方法

滚子用

单位为豪米

化学分析方法按GB/T11170、GB/T20123、GB/T32548、YB/T4395、YB/T4396等通用方法进行,仲裁时按GB/T223.5、GB/T223.11、GB/T223.13、GB/T223.23、GB/T223.26、GB/T223.53、GB/T223.62、GB/T223.63、GB/T223.85、GB/T223.86进行。7.2

检验项目与试验方法应符合表12的规定。表12

检验项目

化学成分

非金属夹杂物

显微组织

晶粒度

共晶碳化物不均匀度

显微孔隙

脱碳层

超声检测

表面质量

尺寸、外形

钢材的检验项目、取样数量、取样部位和试验方法取样数量

1个/炉

2个/批

2个/批

2个/批

2个/批此内容来自标准下载网

2个/批

2个/批

1个/批

2个/批

2个/批

2个/批

取样部位

GB/T20066

不同支(盘)钢材

不同支(盘)钢材、GB/T2975

相当于钢链头尾位置

相当干钢锭头尾位置

不同支(盘)钢材

不同支(盘)钢材

任煮支(盘)钢材

不同支(盘)钢材,见6.10.4

不同支(盘)钢材

不同支(盘)钢材

当订货量少干上述取样数量时,应在钢材上逐支取样检验试验方法

GB/T231.1

GB/T228.1

GB/T226、GB/T36026—2018中附录CGB/T15711、GB/T10121

GB/T10561—2005

GB/T13298、GB/T3086—2019图B.1GB/T6394

GB/T14979—1994

GB/T13298、GB/T3086—2019图B.2GB/T224

GB/T4162—2008

目视和无损检测

卡尺、千分尺等适宜精度量具

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。