GB/T 38912-2020

基本信息

标准号: GB/T 38912-2020

中文名称:锆管室温闭端爆破试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:364740

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38912-2020.Test method for closed-end burst of zirconium tubes at room temperature.

1范围

GB/T 38912规定了锆管在室温10°C~35°C条件下闭端内压爆破试验的方法。

GB/T 38912适用于锆管在室温10 °C~35 °C条件下的闭端内压爆破试验,用于锆管室温条件下爆破强度及破口处周向伸长率的测定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

3术语和定义

下列术语和定义适用于本文件。

3.1

最大流体压力 maximum fluid pressure

在整个试验加载过程中,流体作用在样品端部的最大压力值。

3.2

爆破强度 bursting strength

对管材样品进行爆破试验时,连续通过液体或其他介质施加压力,测得样品突然破裂时的最大应力值。

3.3

周向伸长率 percent total circumferential elongation

爆破试验后管材破口处最大周向伸长量与原始周长之比的百分率。

3.4

自由长度 unsupported length

针对管材爆破样品,将样品两端进行密封后,两个密封接头之间的样品长度。

4原理

对给定的一段管材样品按要求的条件对其内部施加液体或其他介质的压力作用,并最终将此管材样品胀爆,以此得出管材所能承受的最大流体压力,根据试验数据计算出样品的爆破强度和周向伸长率等性能指标。

5仪器设备

5.1爆破试验机

5.1.1试验机应设计有足够的安全防护装置,在试验过程中发生超压、泄露等各种危险后能够保证人员和设备的安全。

5.1.2试验机应设计有足够的额定压力,尽可能保证测试样品所承受的最大流体压力不超过试验机额定压力的80%。当试验过程中监测到样品的流体压力即将接近额定压力时应立刻中止试验,以保证人员与设备的安全。

1范围

GB/T 38912规定了锆管在室温10°C~35°C条件下闭端内压爆破试验的方法。

GB/T 38912适用于锆管在室温10 °C~35 °C条件下的闭端内压爆破试验,用于锆管室温条件下爆破强度及破口处周向伸长率的测定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170数值修约规则与极限数值的表示和判定

3术语和定义

下列术语和定义适用于本文件。

3.1

最大流体压力 maximum fluid pressure

在整个试验加载过程中,流体作用在样品端部的最大压力值。

3.2

爆破强度 bursting strength

对管材样品进行爆破试验时,连续通过液体或其他介质施加压力,测得样品突然破裂时的最大应力值。

3.3

周向伸长率 percent total circumferential elongation

爆破试验后管材破口处最大周向伸长量与原始周长之比的百分率。

3.4

自由长度 unsupported length

针对管材爆破样品,将样品两端进行密封后,两个密封接头之间的样品长度。

4原理

对给定的一段管材样品按要求的条件对其内部施加液体或其他介质的压力作用,并最终将此管材样品胀爆,以此得出管材所能承受的最大流体压力,根据试验数据计算出样品的爆破强度和周向伸长率等性能指标。

5仪器设备

5.1爆破试验机

5.1.1试验机应设计有足够的安全防护装置,在试验过程中发生超压、泄露等各种危险后能够保证人员和设备的安全。

5.1.2试验机应设计有足够的额定压力,尽可能保证测试样品所承受的最大流体压力不超过试验机额定压力的80%。当试验过程中监测到样品的流体压力即将接近额定压力时应立刻中止试验,以保证人员与设备的安全。

标准图片预览

标准内容

ICS77.040.10

中华人民共和国国家标准

GB/T38912—2020

锆管室温闭端爆破试验方法

Test method for closed-end burst of zirconium tubes at room temperature2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38912—2020

本标准起草单位:国核宝钛锆业股份公司、国核锆铪理化检测有限公司、中国核动力研究设计院、西部新锆核材料科技有限公司、有色金属技术经济研究院。本标准主要起草人:麻凯、李刚、陆玉华、孙瑶、李献军、干晨阳、洪晓峰、戴训、惠泊宁、岳强、白智辉。2

1范围

锆管室温闭端爆破试验方法

本标准规定了锆管在室温10℃~35℃条件下闭端内压爆破试验的方法。GB/T38912—2020

本标准适用于锆管在室温10℃~35℃条件下的闭端内压爆破试验,用于锆管室温条件下爆破强度及破口处周向伸长率的测定。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T8170数值修约规则与极限数值的表示和判定3术语和定义

下列术语和定义适用于本文件。3.1

最大流体压力

maximumfluidpressure

在整个试验加载过程中,流体作用在样品端部的最大压力值。3.2

爆破强度

burstingstrength

对管材样品进行爆破试验时,连续通过液体或其他介质施加压力,测得样品突然破裂时的最大应力值。

周向伸长率

percenttotalcircumferentialelongationTCE

爆破试验后管材破口处最大周向伸长量与原始周长之比的百分率。3.4

自由长度

unsupportedlength

针对管材爆破样品,将样品两端进行密封后,两个密封接头之间的样品长度。原理

对给定的一段管材样品按要求的条件对其内部施加液体或其他介质的压力作用,并最终将此管材样品胀爆,以此得出管材所能承受的最大流体压力,根据试验数据计算出样品的爆破强度和周向伸长率等性能指标。

GB/T38912—2020

5仪器设备

5.1爆破试验机

5.1.1试验机应设计有足够的安全防护装置,在试验过程中发生超压、泄露等各种危险后能够保证人员和设备的安全。

5.1.2试验机应设计有足够的额定压力,尽可能保证测试样品所承受的最大流体压力不超过试验机额定压力的80%。当试验过程中监测到样品的流体压力即将接近额定压力时应立刻中止试验,以保证人员与设备的安全。

压力加载系统

5.2.1压力加载系统(泵或增压系统)应能以稳定的速率增加系统压力,其中压力介质推荐采用抗磨液压油。

5.2.2在整个试验的加载过程中泵的升压速率波动值应保持在设定值的10%以内。5.2.3泵送系统应是刚性的,其储能应按实际情况尽可能低。泵的每次冲程不应产牛压力波动。5.3阀

试验机中的各种阀应具备控制、调节压力的功能,并能保障试验安全进行。5.4压力变送器

5.4.1压力变送器应具有足够的能力,以监测系统的压力,并能确保试验软件记录试验过程中所达到的最大流体压力。

5.4.2压力变送器的测量精度应为0.5级或优于0.5级,其检定周期不超过12个月。5.4.3压力变送器的数据采集位置应尽可能地靠近样品。5.5尺寸测量工具

5.5.1外径测量使用外径千分尺或其他具有相当精度的测量工具,测量工具精度应不低于0.005mm。5.5.2壁厚测量使用壁厚千分尺或其他具有相当精度的测量工具,测量工具精度应不低于0.005mm。5.5.3破断后圆周周长的测量使用游标卡尺或其他具有相当精度的测量工具,测量工具精度应不低于0.05mm。

6样品www.bzxz.net

6.1一般要求

样品切取位置和数量按照相关的产品技术要求执行。切口可倒角去毛刺,但不应有变形。6.1.1

6.1.2样品切取长度应能保证自由长度不小于样品名义外径的10倍。样品的制备

推荐用机械密封方式对样品进行密封。6.2.2机械密封是在样品两端装密封接头,一端为闭端密封,另外一端为密封连接头,可与试验机增压系统直接连接。

6.2.3除非需方要求,爆破样品内一般不使用芯轴,若使用芯轴需在报告中注明。芯轴的直径应比样2

GB/T38912—2020

品平均内径小0.25mm土0.05mm,为方便流体在样品内流动,可在芯轴上切割轴向泄压槽。7试验步骤

7.1尺寸测量

7.1.1试验前对样品的外径和壁厚进行测量,在样品沿轴向等间距选取至少三个位置点,在每个位置点的两个相互垂直方向测量样品的外径;在样品两端分别至少选取3个测量点进行样品壁厚测量,每端的测量点应均勾分布。

7.1.2试验后圆周周长应在样品最大破口处获取,不包含样品的破口裂缝。至少测量三次,选取最大测量值作为最大圆周周长。

7.2样品装夹

7.2.1样品一端与试验机增压系统紧密连接,另一端为密闭的自由端,保证试验过程中无介质泄露。7.2.2加载前,应排净样品内的游离空气。7.3加载

7.3.1试验加载过程中确保升压速率为13.8MPa/min士1.4MPa/min,直至样品爆破。若发生泄漏应立刻中止试验。

7.3.2对于升压速率有特殊要求的试验,其速率可通过协商自行设定,但升压速率应在试验报告中说明。7.4试验数据处理

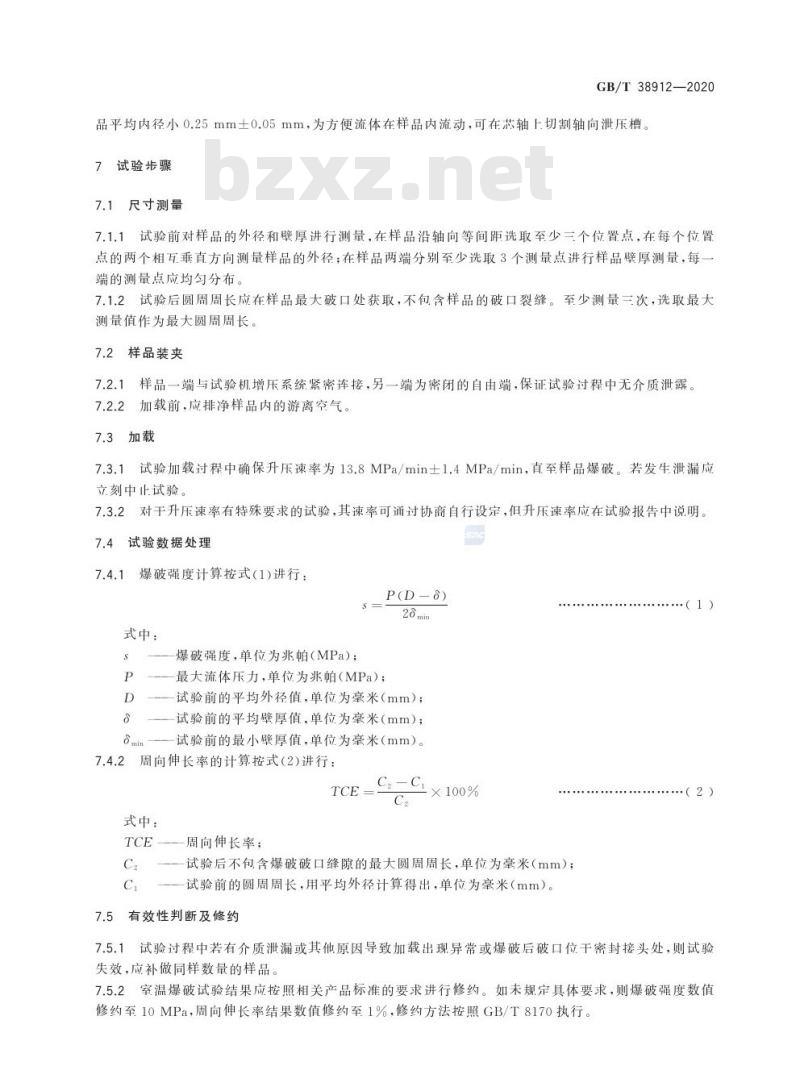

爆破强度计算按式(1)进行:

式中:

爆破强度,单位为兆帕(MPa):S

—最大流体压力,单位为兆帕(MPa);D

试验前的平均外径值,单位为毫米(mm);试验前的平均壁厚值,单位为毫米(mm);mini

试验前的最小壁厚值,单位为毫米(mm)。7.4.2周向伸长率的计算按式(2)进行:SAG

×100%

式中:

周向伸长率;

试验后不包含爆破破口缝隙的最大圆周周长,单位为毫米(mm);试验前的圆周周长,用平均外径计算得出,单位为毫米(mm)。7.5有效性判断及修约

·(2)

7.5.1试验过程中若有介质泄漏或其他原因导致加载出现异常或爆破后破口位于密封接头处,则试验失效,应补做同样数量的样品。7.5.2室温爆破试验结果应按照相关产品标准的要求进行修约。如未规定具体要求,则爆破强度数值修约至10MPa,周向伸长率结果数值修约至1%,修约方法按照GB/T8170执行。GB/T38912—2020

试验报告

试验报告至少应包括下列内容:a)

本标准编号;

样品信息及标识;

试验温度;

升压速率及其他试验条件(如使用芯轴需说明);最大流体压力;

试验结果;

试验人员及试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38912—2020

锆管室温闭端爆破试验方法

Test method for closed-end burst of zirconium tubes at room temperature2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38912—2020

本标准起草单位:国核宝钛锆业股份公司、国核锆铪理化检测有限公司、中国核动力研究设计院、西部新锆核材料科技有限公司、有色金属技术经济研究院。本标准主要起草人:麻凯、李刚、陆玉华、孙瑶、李献军、干晨阳、洪晓峰、戴训、惠泊宁、岳强、白智辉。2

1范围

锆管室温闭端爆破试验方法

本标准规定了锆管在室温10℃~35℃条件下闭端内压爆破试验的方法。GB/T38912—2020

本标准适用于锆管在室温10℃~35℃条件下的闭端内压爆破试验,用于锆管室温条件下爆破强度及破口处周向伸长率的测定。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。GB/T8170数值修约规则与极限数值的表示和判定3术语和定义

下列术语和定义适用于本文件。3.1

最大流体压力

maximumfluidpressure

在整个试验加载过程中,流体作用在样品端部的最大压力值。3.2

爆破强度

burstingstrength

对管材样品进行爆破试验时,连续通过液体或其他介质施加压力,测得样品突然破裂时的最大应力值。

周向伸长率

percenttotalcircumferentialelongationTCE

爆破试验后管材破口处最大周向伸长量与原始周长之比的百分率。3.4

自由长度

unsupportedlength

针对管材爆破样品,将样品两端进行密封后,两个密封接头之间的样品长度。原理

对给定的一段管材样品按要求的条件对其内部施加液体或其他介质的压力作用,并最终将此管材样品胀爆,以此得出管材所能承受的最大流体压力,根据试验数据计算出样品的爆破强度和周向伸长率等性能指标。

GB/T38912—2020

5仪器设备

5.1爆破试验机

5.1.1试验机应设计有足够的安全防护装置,在试验过程中发生超压、泄露等各种危险后能够保证人员和设备的安全。

5.1.2试验机应设计有足够的额定压力,尽可能保证测试样品所承受的最大流体压力不超过试验机额定压力的80%。当试验过程中监测到样品的流体压力即将接近额定压力时应立刻中止试验,以保证人员与设备的安全。

压力加载系统

5.2.1压力加载系统(泵或增压系统)应能以稳定的速率增加系统压力,其中压力介质推荐采用抗磨液压油。

5.2.2在整个试验的加载过程中泵的升压速率波动值应保持在设定值的10%以内。5.2.3泵送系统应是刚性的,其储能应按实际情况尽可能低。泵的每次冲程不应产牛压力波动。5.3阀

试验机中的各种阀应具备控制、调节压力的功能,并能保障试验安全进行。5.4压力变送器

5.4.1压力变送器应具有足够的能力,以监测系统的压力,并能确保试验软件记录试验过程中所达到的最大流体压力。

5.4.2压力变送器的测量精度应为0.5级或优于0.5级,其检定周期不超过12个月。5.4.3压力变送器的数据采集位置应尽可能地靠近样品。5.5尺寸测量工具

5.5.1外径测量使用外径千分尺或其他具有相当精度的测量工具,测量工具精度应不低于0.005mm。5.5.2壁厚测量使用壁厚千分尺或其他具有相当精度的测量工具,测量工具精度应不低于0.005mm。5.5.3破断后圆周周长的测量使用游标卡尺或其他具有相当精度的测量工具,测量工具精度应不低于0.05mm。

6样品www.bzxz.net

6.1一般要求

样品切取位置和数量按照相关的产品技术要求执行。切口可倒角去毛刺,但不应有变形。6.1.1

6.1.2样品切取长度应能保证自由长度不小于样品名义外径的10倍。样品的制备

推荐用机械密封方式对样品进行密封。6.2.2机械密封是在样品两端装密封接头,一端为闭端密封,另外一端为密封连接头,可与试验机增压系统直接连接。

6.2.3除非需方要求,爆破样品内一般不使用芯轴,若使用芯轴需在报告中注明。芯轴的直径应比样2

GB/T38912—2020

品平均内径小0.25mm土0.05mm,为方便流体在样品内流动,可在芯轴上切割轴向泄压槽。7试验步骤

7.1尺寸测量

7.1.1试验前对样品的外径和壁厚进行测量,在样品沿轴向等间距选取至少三个位置点,在每个位置点的两个相互垂直方向测量样品的外径;在样品两端分别至少选取3个测量点进行样品壁厚测量,每端的测量点应均勾分布。

7.1.2试验后圆周周长应在样品最大破口处获取,不包含样品的破口裂缝。至少测量三次,选取最大测量值作为最大圆周周长。

7.2样品装夹

7.2.1样品一端与试验机增压系统紧密连接,另一端为密闭的自由端,保证试验过程中无介质泄露。7.2.2加载前,应排净样品内的游离空气。7.3加载

7.3.1试验加载过程中确保升压速率为13.8MPa/min士1.4MPa/min,直至样品爆破。若发生泄漏应立刻中止试验。

7.3.2对于升压速率有特殊要求的试验,其速率可通过协商自行设定,但升压速率应在试验报告中说明。7.4试验数据处理

爆破强度计算按式(1)进行:

式中:

爆破强度,单位为兆帕(MPa):S

—最大流体压力,单位为兆帕(MPa);D

试验前的平均外径值,单位为毫米(mm);试验前的平均壁厚值,单位为毫米(mm);mini

试验前的最小壁厚值,单位为毫米(mm)。7.4.2周向伸长率的计算按式(2)进行:SAG

×100%

式中:

周向伸长率;

试验后不包含爆破破口缝隙的最大圆周周长,单位为毫米(mm);试验前的圆周周长,用平均外径计算得出,单位为毫米(mm)。7.5有效性判断及修约

·(2)

7.5.1试验过程中若有介质泄漏或其他原因导致加载出现异常或爆破后破口位于密封接头处,则试验失效,应补做同样数量的样品。7.5.2室温爆破试验结果应按照相关产品标准的要求进行修约。如未规定具体要求,则爆破强度数值修约至10MPa,周向伸长率结果数值修约至1%,修约方法按照GB/T8170执行。GB/T38912—2020

试验报告

试验报告至少应包括下列内容:a)

本标准编号;

样品信息及标识;

试验温度;

升压速率及其他试验条件(如使用芯轴需说明);最大流体压力;

试验结果;

试验人员及试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。