GB/T 38913-2020

基本信息

标准号: GB/T 38913-2020

中文名称:核级锆及锆合金管材氢化物取向因子检测方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4347996

相关标签: 核级 合金 管材 氢化物 取向 因子 检测 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38913-2020.Test methods for hydride orientation fraction of nuclear grade zirconium and zirconium alloy tubes.

1范围

GB/T 38913规定了核级锆及锆合金管材氢化物取向因子检测的方法。

GB/T 38913适用于经高压釜渗氢或气体渗氢的核级锆及锆合金管材氢化物取向因子检测。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13298金属显微组织检验方法.

3术语和定义

下列术语和定义适用于本文件。

3.1

氢化物 hydride

氢与金属性较强的金属形成的化合物。

3.2

径向氢化物 radial hydride

在锆及锆合金管材某一确定的检查截面上,氢化物与管材径向夹角(θ)不大于产品标准、技术条件或需方要求的规定,且其实际长度不小于15μm的氢化物。

3.3

氢化物数 hydride count

在锆及锆合金管材某一确定的检查截面上,实际长度不小于15 μm的氢化物数量计数。

3.4

径向氢化物数 radial hydride count

在锆及锆合金管材某一确定的检查截面上,径向氢化物(3.2)数量计数。

3.5

氢化物取向因子 hydride orientation faction

在锆及锆合金管材某一确定的检查截面上,径向氢化物数(3.4)与氢化物数(3.3)之比。

4原理

锆及锆合金管材与氢气或氢氧化锂反应,以氢化物的形式析出。在锆及锆合金管材某一确定的检查截面典型区域处,统计径向氢化物数和氢化物数,计算其比值。

5试剂

除非另有说明,在分析中仅使用确认为分析纯的试剂和实验室用二级水。

5.1氢氧化锂,p=1.46 g/cm3。

5.2硝酸,p=1.42 g/mL。

5.3 氢氟酸,p=1.12 g/mL。

5.4 过氧化氢,p=1.13 g/mL.

5.5 乳酸,p=1.20 g/mL。

5.6无水乙 醇,p=0.789 g/mL。

1范围

GB/T 38913规定了核级锆及锆合金管材氢化物取向因子检测的方法。

GB/T 38913适用于经高压釜渗氢或气体渗氢的核级锆及锆合金管材氢化物取向因子检测。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13298金属显微组织检验方法.

3术语和定义

下列术语和定义适用于本文件。

3.1

氢化物 hydride

氢与金属性较强的金属形成的化合物。

3.2

径向氢化物 radial hydride

在锆及锆合金管材某一确定的检查截面上,氢化物与管材径向夹角(θ)不大于产品标准、技术条件或需方要求的规定,且其实际长度不小于15μm的氢化物。

3.3

氢化物数 hydride count

在锆及锆合金管材某一确定的检查截面上,实际长度不小于15 μm的氢化物数量计数。

3.4

径向氢化物数 radial hydride count

在锆及锆合金管材某一确定的检查截面上,径向氢化物(3.2)数量计数。

3.5

氢化物取向因子 hydride orientation faction

在锆及锆合金管材某一确定的检查截面上,径向氢化物数(3.4)与氢化物数(3.3)之比。

4原理

锆及锆合金管材与氢气或氢氧化锂反应,以氢化物的形式析出。在锆及锆合金管材某一确定的检查截面典型区域处,统计径向氢化物数和氢化物数,计算其比值。

5试剂

除非另有说明,在分析中仅使用确认为分析纯的试剂和实验室用二级水。

5.1氢氧化锂,p=1.46 g/cm3。

5.2硝酸,p=1.42 g/mL。

5.3 氢氟酸,p=1.12 g/mL。

5.4 过氧化氢,p=1.13 g/mL.

5.5 乳酸,p=1.20 g/mL。

5.6无水乙 醇,p=0.789 g/mL。

标准图片预览

标准内容

ICS77.040.99

中华人民共和国国家标准

GB/T38913—2020

核级及锆合金管材氢化物取向因子检测方法

Test methods for hydride orientation fraction of nuclear gradezirconium and zirconium alloy tubes2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38913—2020

本标准起草单位:国核宝钛锆业股份公司、国核锆铪理化检测有限公司、宝鸡钛业股份有限公司、西部新锆核材料科技有限公司、西安汉唐分析检测有限公司、宝鸡钛谷新材料检测技术中心有限公司、有色金属技术经济研究院。

本标准主要起草人张天广、李刚、张梦霓、卫新民、李献军、史文、李帆、王松茂、杨艳、李小宁、岳强、张江峰。

核级锆及锆合金管材氢化物取向因子检测方法

GB/T38913—2020

警示一一使用本标准的人员应有正规实验室工作的实践经验。本标准并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本标准规定了核级锆及锆合金管材氢化物取向因子检测的方法本标准适用干经高压釜渗氢或气体渗氢的核级锆及锆合金管材氢化物取向因子检测。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T13298金属显微组织检验方法术语和定义

下列术语和定义适用于本文件。3.1

氢化物hydride

氢与金属性较强的金属形成的化合物。3.2

radial hydride

径向氢化物

在锆及锆合金管材某一确定的检查截面上,氢化物与管材径向夹角(の)不大干产品标准、技术条件或需方要求的规定,且其实际长度不小于15um的氢化物3.3

氢化物数

hydride count

在锆及锆合金管材某一确定的检查截面上,实际长度不小于15um的氢化物数量计数。3.4

径向氢化物数

radialhydridecount免费标准bzxz.net

在锆及锆合金管材某一确定的检查截面上,径向氢化物(3.2)数量计数3.5

hydrideorientationfaction

氢化物取向因子

在锆及锆合金管材某一确定的检查截面上,径向氢化物数(3.4)与氢化物数(3.3)之比。1

GB/T38913—2020

4原理

锆及锆合金管材与氢气或氢氧化锂反应,以氢化物的形式析出。在锆及锆合金管材某一确定的检查截面典型区域处,统计径向氢化物数和氢化物数,计算其比值。5试剂

除非另有说明,在分析中仅使用确认为分析纯的试剂和实验室用二级水。5.1氢氧化锂,o=1.46g/cm2。

2硝酸,o=1.42g/mL。

3氢氟酸,p=1.12g/mL。

5.4过氧化氢,0=1.13g/mL。

5乳酸,p=1.20g/mL。

无水乙醇,p=0.789g/mL。

仪器设备

高压釜:应具有温度、压力测量及时间控制功能。6.2

2气体渗氢设备:具有温度、流量控制功能。3金相显微镜:应配备图像采集系统和金相分析软件,金相分析软件应具有长度、角度测量功能。6.3

7样品

7.1取样部位与数量按产品标准或技术条件规定。推荐高压釜渗氢样品长度尺寸为30mm土3mm,推荐气体渗氢样品长度尺寸为13mm士3mm。7.2样品在制备过程应避开因剪切、加热影响的区域。不能使用有改变样品应力状态的方法进行样品制备。

试验步骤

渗氢过程

渗氢过程应按照附录A的方法进行。渗氢量上下限可参见附录B所对应的形貌图。金相制备

8.2.1渗氢后的样品不应对管壁进行处理,对任一截面按GB/T13298规定的方法制备金相样品,确保足够的去除量,金相样品制备过程中不准许加热和加压。8.2.2样品制备完成后,采用浸蚀方式进行样品截面的浸蚀,推荐选用下列浸蚀剂之一:a)乳酸:硝酸:氢氟酸=45:45:8(体积比);b)过氧化氢:硝酸:氢氟酸=45:45:1(体积比)。也可采用其他能够清晰显示出氢化物的浸蚀剂,浸蚀时间为10s~40 s。2

8.3氢化物取向因子检测

GB/T38913—2020

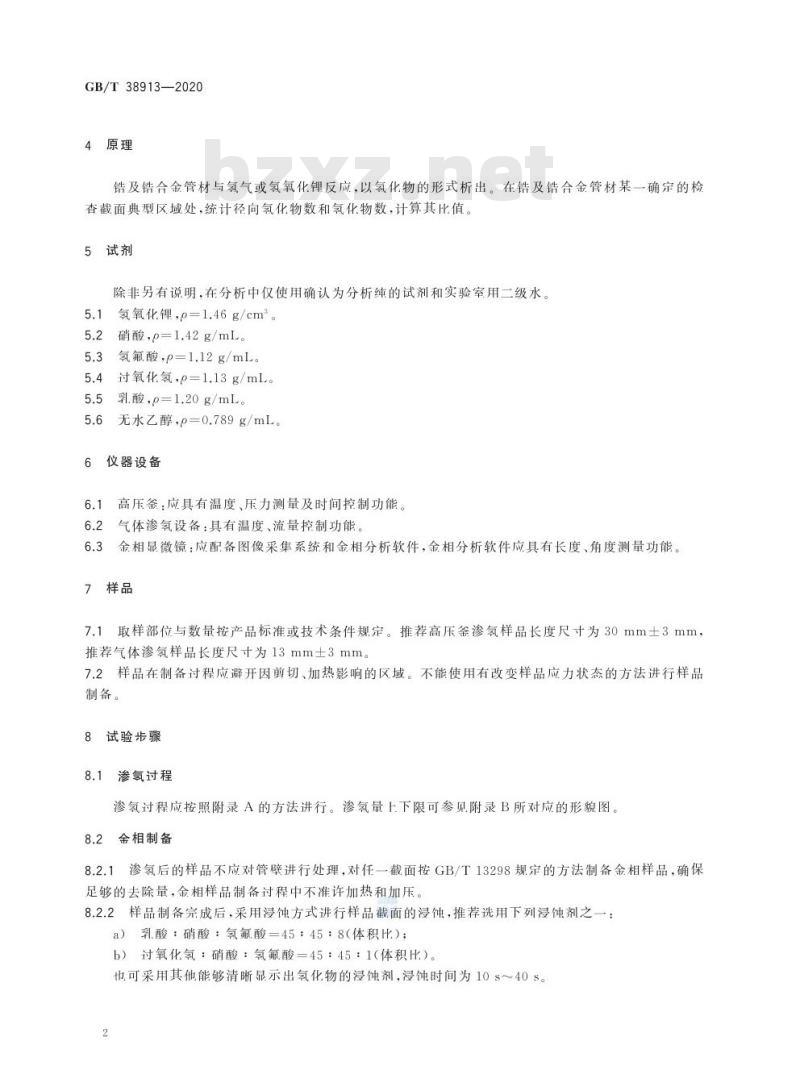

8.3.1检测截面区域应为整个管材样品截面中典型氢化物形貌的区域。推荐采用放大倍率为100倍。8.3.2使用金相分析软件,选定待测氢化物形貌照片中管材外径边界,确定圆心位置(如图1所示),再沿管材壁厚方向等分为外层、中层、内层三个区域。200μm

说明:

1、2-

外层氛化物:

中层氛化物:

内层氛化物。

图1氢化物取向因子检测示意图

8.3.3分别对外层、中层、内层三个区域的氢化物数和径向氢化物数进行记录8.3.4若所测氢化物相交,在交点处分割,若氧化物长度较长,无需分割。如图1所示,外层氢化物1可分割为5片氢化物,外层氢化物2可分割为2片氢化物,中层氢化物3可分割为6片氢化物,内层氢化物4可分割为2片氢化物。

试验数据处理

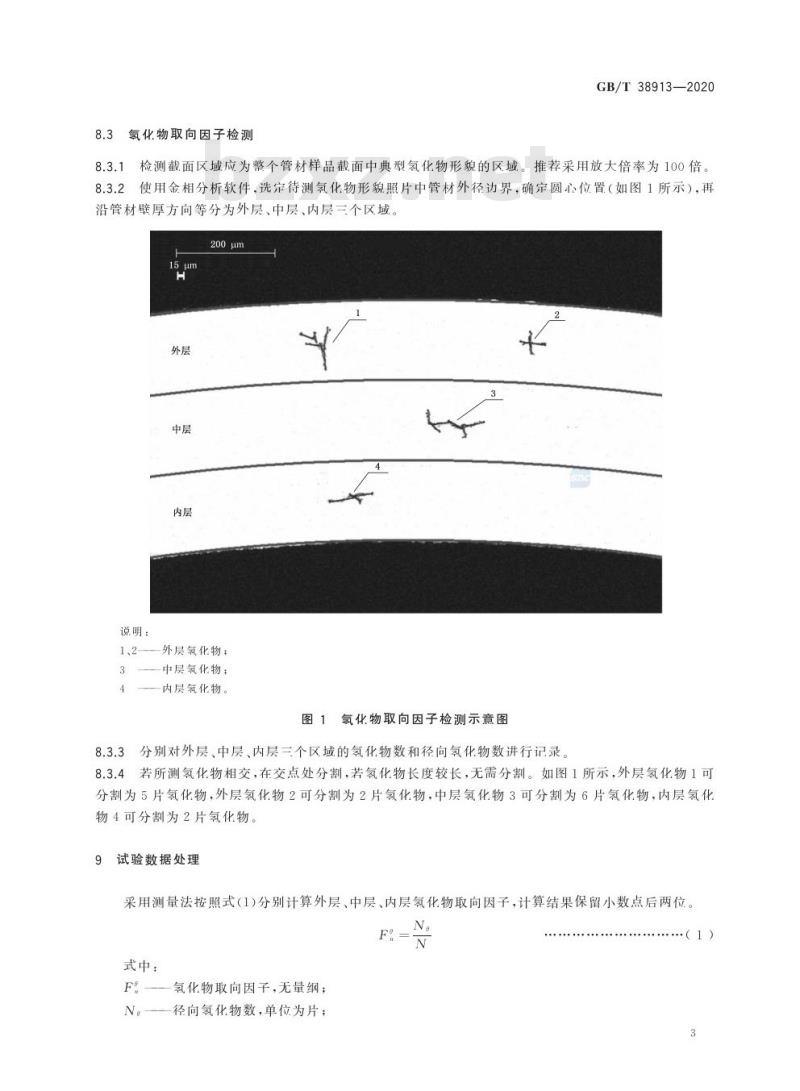

采用测量法按照式(1)分别计算外层、中层、内层氢化物取向因子,计算结果保留小数点后两位。F

式中:

F%一氢化物取向因子,无量纲;一径向氢化物数,单位为片;

GB/T38913—2020

氢化物数,单位为片。

试验报告

试验报告应至少包括下列内容:a)

本标准编号;

样品信息及标识;

渗氢方法及试验条件;

试验结果;

试验人员及试验日期

A.1渗氢前样品处理

高压釜渗氢前样品制备

附录A

(规范性附录)

核级锆及锆合金管材渗氢方法

GB/T38913—2020

使用无水乙醇浸泡擦洗样品,擦洗干净后用水冲洗3次,单次时间为2min~3min。A.1.1.2使用体积配比为:氢氟酸:硝酸:水=1:4.5:4.5的酸洗液(或其他酸洗液)进行酸洗。A.1.1.3酸洗后的样品迅速转移到流动水中冲洗,冲洗时间为1min~2min,然后冷风吹干。A.1.2

气体渗氢前样品制备

使用无水乙醇浸泡擦洗样品,擦洗干净后用水冲洗,时间为2min~3min。A.1.2.2使用体积配比为氢氟酸:硝酸:水=35:90:484的酸洗液进行酸洗,酸洗后将样品迅速转移到流动水冲洗,反复酸洗、冲洗4次,每次酸洗时间为20s,冲洗时间为1min~2min。A.1.2.3冲洗后的样品在50℃中性清洗溶液中超声清洗,时间为10min,接着用水漂洗,时间为1min~2min,最后在无水乙醇浸泡后,冷风吹干。A.2渗氢过程

A.2.1高压釜渗氢:用氢氧化锂配制浓度为1mol/L或其他浓度的氢氧化锂水溶液,在温度为360℃士6℃,压力为18.6MPa士1.4MPa条件下进行渗氢。A.2.2气体渗氢:通有氢气、氟气混合气(建议氢气体积分数为:1.8%~2.2%,其余为氟气,也可使用其他安全的氢气体积分数)的气体渗氢设备中,采用预充氢氟混合气10min~20min,再加热至399℃土14℃的方式进行渗氢。若需方同意,样品可以在温度不超过414℃的惰性气体中保温5h士1h进行热处理,如果使用真空热处理,为防止脱氢,压力不应小于1.33MPa。降温过程中建议冷却速率应低于14℃/min。

A.2.3渗氢时间:以测量区域内,100倍条件下氢化物数量大于或等于100片所需的渗氢时间,作为高压釜、气体渗氢的时间。

GB/T38913—2020

B.1渗氢量上限形貌图

附录B

(资料性附录)

核级锆及锆合金管材渗氢量范围形貌图核级锆及锆合金管材渗氢量上限形貌图如图B.1所示。20

图B.1核级锆及锆合金管材渗氢量上限形貌图(100×)B.2渗氢量下限形貌图

核级锆及锆合金管材渗氢量下限形貌图如图B.2所示。6

200μm

核级锆及锆合金管材渗氢量下限形貌图(100×)图B.2

GB/T38913—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38913—2020

核级及锆合金管材氢化物取向因子检测方法

Test methods for hydride orientation fraction of nuclear gradezirconium and zirconium alloy tubes2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38913—2020

本标准起草单位:国核宝钛锆业股份公司、国核锆铪理化检测有限公司、宝鸡钛业股份有限公司、西部新锆核材料科技有限公司、西安汉唐分析检测有限公司、宝鸡钛谷新材料检测技术中心有限公司、有色金属技术经济研究院。

本标准主要起草人张天广、李刚、张梦霓、卫新民、李献军、史文、李帆、王松茂、杨艳、李小宁、岳强、张江峰。

核级锆及锆合金管材氢化物取向因子检测方法

GB/T38913—2020

警示一一使用本标准的人员应有正规实验室工作的实践经验。本标准并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本标准规定了核级锆及锆合金管材氢化物取向因子检测的方法本标准适用干经高压釜渗氢或气体渗氢的核级锆及锆合金管材氢化物取向因子检测。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T13298金属显微组织检验方法术语和定义

下列术语和定义适用于本文件。3.1

氢化物hydride

氢与金属性较强的金属形成的化合物。3.2

radial hydride

径向氢化物

在锆及锆合金管材某一确定的检查截面上,氢化物与管材径向夹角(の)不大干产品标准、技术条件或需方要求的规定,且其实际长度不小于15um的氢化物3.3

氢化物数

hydride count

在锆及锆合金管材某一确定的检查截面上,实际长度不小于15um的氢化物数量计数。3.4

径向氢化物数

radialhydridecount免费标准bzxz.net

在锆及锆合金管材某一确定的检查截面上,径向氢化物(3.2)数量计数3.5

hydrideorientationfaction

氢化物取向因子

在锆及锆合金管材某一确定的检查截面上,径向氢化物数(3.4)与氢化物数(3.3)之比。1

GB/T38913—2020

4原理

锆及锆合金管材与氢气或氢氧化锂反应,以氢化物的形式析出。在锆及锆合金管材某一确定的检查截面典型区域处,统计径向氢化物数和氢化物数,计算其比值。5试剂

除非另有说明,在分析中仅使用确认为分析纯的试剂和实验室用二级水。5.1氢氧化锂,o=1.46g/cm2。

2硝酸,o=1.42g/mL。

3氢氟酸,p=1.12g/mL。

5.4过氧化氢,0=1.13g/mL。

5乳酸,p=1.20g/mL。

无水乙醇,p=0.789g/mL。

仪器设备

高压釜:应具有温度、压力测量及时间控制功能。6.2

2气体渗氢设备:具有温度、流量控制功能。3金相显微镜:应配备图像采集系统和金相分析软件,金相分析软件应具有长度、角度测量功能。6.3

7样品

7.1取样部位与数量按产品标准或技术条件规定。推荐高压釜渗氢样品长度尺寸为30mm土3mm,推荐气体渗氢样品长度尺寸为13mm士3mm。7.2样品在制备过程应避开因剪切、加热影响的区域。不能使用有改变样品应力状态的方法进行样品制备。

试验步骤

渗氢过程

渗氢过程应按照附录A的方法进行。渗氢量上下限可参见附录B所对应的形貌图。金相制备

8.2.1渗氢后的样品不应对管壁进行处理,对任一截面按GB/T13298规定的方法制备金相样品,确保足够的去除量,金相样品制备过程中不准许加热和加压。8.2.2样品制备完成后,采用浸蚀方式进行样品截面的浸蚀,推荐选用下列浸蚀剂之一:a)乳酸:硝酸:氢氟酸=45:45:8(体积比);b)过氧化氢:硝酸:氢氟酸=45:45:1(体积比)。也可采用其他能够清晰显示出氢化物的浸蚀剂,浸蚀时间为10s~40 s。2

8.3氢化物取向因子检测

GB/T38913—2020

8.3.1检测截面区域应为整个管材样品截面中典型氢化物形貌的区域。推荐采用放大倍率为100倍。8.3.2使用金相分析软件,选定待测氢化物形貌照片中管材外径边界,确定圆心位置(如图1所示),再沿管材壁厚方向等分为外层、中层、内层三个区域。200μm

说明:

1、2-

外层氛化物:

中层氛化物:

内层氛化物。

图1氢化物取向因子检测示意图

8.3.3分别对外层、中层、内层三个区域的氢化物数和径向氢化物数进行记录8.3.4若所测氢化物相交,在交点处分割,若氧化物长度较长,无需分割。如图1所示,外层氢化物1可分割为5片氢化物,外层氢化物2可分割为2片氢化物,中层氢化物3可分割为6片氢化物,内层氢化物4可分割为2片氢化物。

试验数据处理

采用测量法按照式(1)分别计算外层、中层、内层氢化物取向因子,计算结果保留小数点后两位。F

式中:

F%一氢化物取向因子,无量纲;一径向氢化物数,单位为片;

GB/T38913—2020

氢化物数,单位为片。

试验报告

试验报告应至少包括下列内容:a)

本标准编号;

样品信息及标识;

渗氢方法及试验条件;

试验结果;

试验人员及试验日期

A.1渗氢前样品处理

高压釜渗氢前样品制备

附录A

(规范性附录)

核级锆及锆合金管材渗氢方法

GB/T38913—2020

使用无水乙醇浸泡擦洗样品,擦洗干净后用水冲洗3次,单次时间为2min~3min。A.1.1.2使用体积配比为:氢氟酸:硝酸:水=1:4.5:4.5的酸洗液(或其他酸洗液)进行酸洗。A.1.1.3酸洗后的样品迅速转移到流动水中冲洗,冲洗时间为1min~2min,然后冷风吹干。A.1.2

气体渗氢前样品制备

使用无水乙醇浸泡擦洗样品,擦洗干净后用水冲洗,时间为2min~3min。A.1.2.2使用体积配比为氢氟酸:硝酸:水=35:90:484的酸洗液进行酸洗,酸洗后将样品迅速转移到流动水冲洗,反复酸洗、冲洗4次,每次酸洗时间为20s,冲洗时间为1min~2min。A.1.2.3冲洗后的样品在50℃中性清洗溶液中超声清洗,时间为10min,接着用水漂洗,时间为1min~2min,最后在无水乙醇浸泡后,冷风吹干。A.2渗氢过程

A.2.1高压釜渗氢:用氢氧化锂配制浓度为1mol/L或其他浓度的氢氧化锂水溶液,在温度为360℃士6℃,压力为18.6MPa士1.4MPa条件下进行渗氢。A.2.2气体渗氢:通有氢气、氟气混合气(建议氢气体积分数为:1.8%~2.2%,其余为氟气,也可使用其他安全的氢气体积分数)的气体渗氢设备中,采用预充氢氟混合气10min~20min,再加热至399℃土14℃的方式进行渗氢。若需方同意,样品可以在温度不超过414℃的惰性气体中保温5h士1h进行热处理,如果使用真空热处理,为防止脱氢,压力不应小于1.33MPa。降温过程中建议冷却速率应低于14℃/min。

A.2.3渗氢时间:以测量区域内,100倍条件下氢化物数量大于或等于100片所需的渗氢时间,作为高压釜、气体渗氢的时间。

GB/T38913—2020

B.1渗氢量上限形貌图

附录B

(资料性附录)

核级锆及锆合金管材渗氢量范围形貌图核级锆及锆合金管材渗氢量上限形貌图如图B.1所示。20

图B.1核级锆及锆合金管材渗氢量上限形貌图(100×)B.2渗氢量下限形貌图

核级锆及锆合金管材渗氢量下限形貌图如图B.2所示。6

200μm

核级锆及锆合金管材渗氢量下限形貌图(100×)图B.2

GB/T38913—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。