GB/T 38825-2020

基本信息

标准号: GB/T 38825-2020

中文名称:民用飞机复合材料制件铆接要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1069337

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38825-2020.Requirements of riveting connection in civil aircraft of composite parts.

1范围

GB/T 38825规定了复合材料制件铆接的一般要求、工艺控制和质量控制。

GB/T 38825适用于民用飞机复合材料层压板制件的实心铆钉铆接和抽芯铆钉铆接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 116铆钉技术 条件

GB/T 6026工业用丙酮

3术语和定义

下列术语和定义适用于本文件。

3.1

叠层 mixed parts

复合材料制件和复合材料制件、复合材料制件和金属材料制件夹层铆接后形成组件。

3.2

湿安装

wet installation

在铆钉孔中、铆钉杆上和铆钉头下面等位置施加密封剂的安装。

4一般要求

4.1人员

复合材料铆接及检测人员应具有复合材料知识及专业等级证书,持证上岗。

4.2环境

4.2.1复合材料 铆接装配区域应清洁、明亮,一般情况下温度为15 ℃~30 ℃,相对湿度为40% ~80%,技术文件有规定时,按要求执行。

4.2.2制孔、打磨施工产生的粉尘应进行清理,不应污染环境和制件。

4.2.3室内应有良好的通风、除尘设施。

4.3材料

4.3.1应优先选用抽芯铆钉,以避免复合材料制件受撞击和孔壁因钉杆涨粗而损伤。

4.3.2铆钉直径一般应不超过4 mm,否则不但成型困难,对复合材料制件也容易造成损伤。在满足结构要求的情况下,应尽量使用平头或半圆头钉头。

4.3.3复合材料制件铆接使用的铆钉和垫圈的选择应符合工程图样要求,通常选用钛合金或不锈钢材料。在可拆卸的非受力或次受力构件以及某些内部构件上,从降低重量和成本考虑,可使用少量铝合金铆钉,但铆接应湿连接,并采取严格的防电化学腐蚀措施。

1范围

GB/T 38825规定了复合材料制件铆接的一般要求、工艺控制和质量控制。

GB/T 38825适用于民用飞机复合材料层压板制件的实心铆钉铆接和抽芯铆钉铆接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 116铆钉技术 条件

GB/T 6026工业用丙酮

3术语和定义

下列术语和定义适用于本文件。

3.1

叠层 mixed parts

复合材料制件和复合材料制件、复合材料制件和金属材料制件夹层铆接后形成组件。

3.2

湿安装

wet installation

在铆钉孔中、铆钉杆上和铆钉头下面等位置施加密封剂的安装。

4一般要求

4.1人员

复合材料铆接及检测人员应具有复合材料知识及专业等级证书,持证上岗。

4.2环境

4.2.1复合材料 铆接装配区域应清洁、明亮,一般情况下温度为15 ℃~30 ℃,相对湿度为40% ~80%,技术文件有规定时,按要求执行。

4.2.2制孔、打磨施工产生的粉尘应进行清理,不应污染环境和制件。

4.2.3室内应有良好的通风、除尘设施。

4.3材料

4.3.1应优先选用抽芯铆钉,以避免复合材料制件受撞击和孔壁因钉杆涨粗而损伤。

4.3.2铆钉直径一般应不超过4 mm,否则不但成型困难,对复合材料制件也容易造成损伤。在满足结构要求的情况下,应尽量使用平头或半圆头钉头。

4.3.3复合材料制件铆接使用的铆钉和垫圈的选择应符合工程图样要求,通常选用钛合金或不锈钢材料。在可拆卸的非受力或次受力构件以及某些内部构件上,从降低重量和成本考虑,可使用少量铝合金铆钉,但铆接应湿连接,并采取严格的防电化学腐蚀措施。

标准图片预览

标准内容

ICS49.040

中华人民共和国国家标准

GB/T38825—2020

民用飞机复合材料制件铆接要求Requirements of riveting connection in civil aircraft of composite parts2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

一般要求

设备与工装

安全防护

工艺控制

铆接装配流程图

铆接前准备

生产前工艺测试

预装配

确定孔位

清理多余物

重新定位

叠层厚度测量

质量控制·

制孔的质量

窝的质量

铆接的质量

参考文献

GB/T38825—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38825—2020

本标准起草单位:哈尔滨飞机工业集团有限责任公司、合肥江航飞机装备有限公司、中国航空综合技术研究所。

本标准主要起草人:高丽秋、张立安、张永凯、关煜杰、李学常、郭璐璐、杨雪梅、刘文彪、务俊杰、赵立兵、李乾玥。

1范围

民用飞机复合材料制件铆接要求本标准规定了复合材料制件铆接的一般要求、工艺控制和质量控制。本标准适用于民用飞机复合材料层压板制件的实心铆钉铆接和抽芯铆钉铆接。规范性引用文件

GB/T38825—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1164

铆钉技术条件

GB/T6026

工业用丙酮

术语和定义

下列术语和定义适用于本文件。3.1

叠层mixedparts

eiKAca=

复合材料制件和复合材料制件、复合材料制件和金属材料制件夹层铆接后形成组件。3.2

wetinstallation

湿安装

在铆钉孔中、铆钉杆上和铆钉头下面等位置施加密封剂的安装。4一般要求

4.1人员

复合材料铆接及检测人员应具有复合材料知识及专业等级证书,持证上岗4.2环境

4.2.1复合材料铆接装配区域应清洁、明亮,一般情况下温度为15℃~30℃,相对湿度为40%~80%,技术文件有规定时,按要求执行。4.2.2制孔、打磨施工产生的粉尘应进行清理,不应污染环境和制件。4.2.3室内应有良好的通风、除尘设施。4.3材料

4.3.1应优先选用抽芯铆钉,以避免复合材料制件受撞击和孔壁因钉杆涨粗而损伤。4.3.2铆钉直径一般应不超过4mm,否则不但成型困难,对复合材料制件也容易造成损伤。在满足结构要求的情况下,应尽量使用平头或半圆头钉头。4.3.3复合材料制件铆接使用的铆钉和垫圈的选择应符合工程图样要求,通常选用钛合金或不锈钢材1

GB/T38825—2020

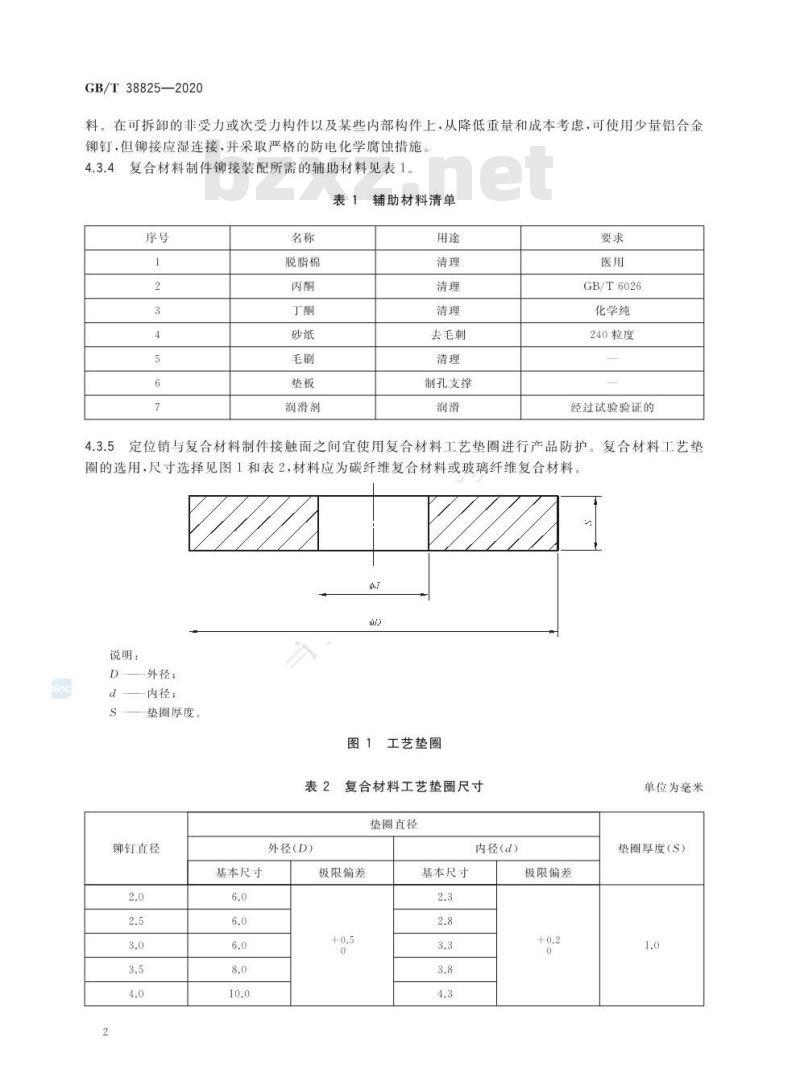

料。在可拆卸的非受力或次受力构件以及某些内部构件上,从降低重量和成本考虑,可使用少量铝合金铆钉,但铆接应湿连接,并采取严格的防电化学腐蚀措施。4.3.4复合材料制件铆接装配所需的辅助材料见表1。表1#

辅助材料清单

脱脂棉

润滑剂

去毛刺

制孔支撑

GB/T6026

化学纯

240粒度

经过试验验证的

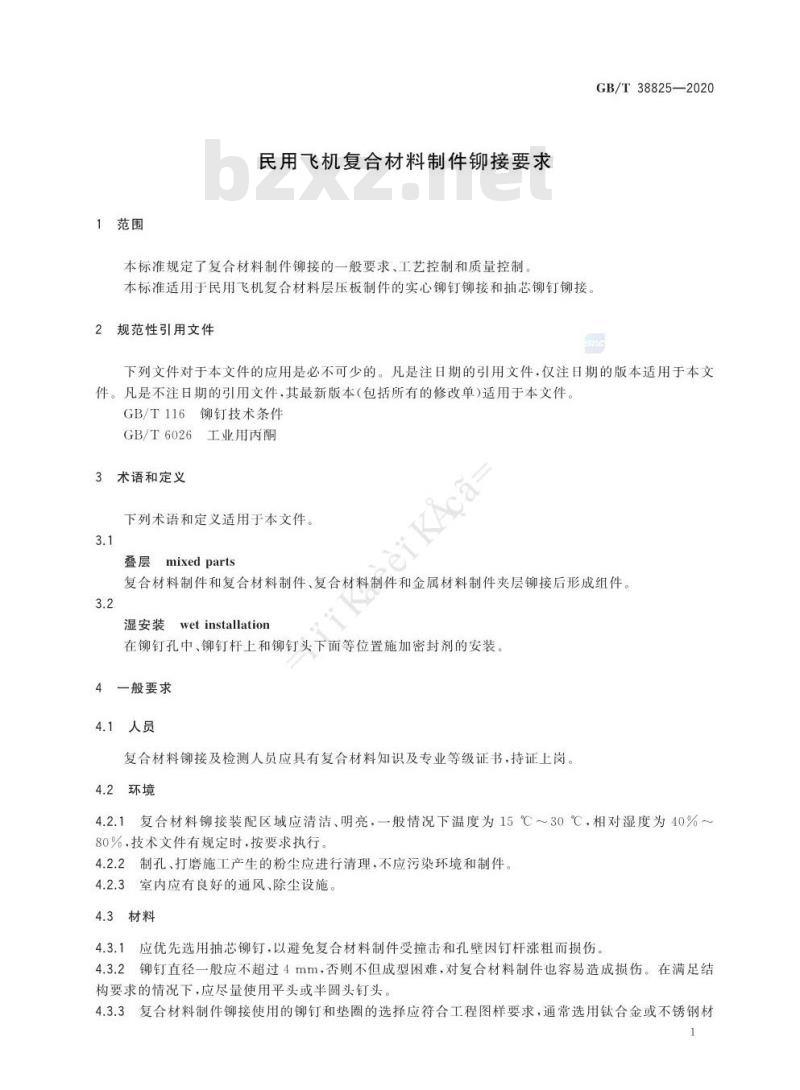

4.3.5定位销与复合材料制件接触面之间宜使用复合材料工艺垫圈进行产品防护。复合材料工艺垫圈的选用,尺寸选择见图1和表2,材料应为碳纤维复合材料或玻璃纤维复合材料。说明:

D——外径;

—内径:

垫圈厚度。

图1工艺垫圈

表2复合材料工艺垫圈尺寸

垫圈直径

铆钉直径

基本尺寸

外径(D)

极限偏差

基本尺寸

内径(d)

极限偏差

单位为毫米

垫圈厚度(S)

4.4设备与工装

4.4.1制孔工具及设备

手动制孔工具

GB/T38825—2020

常用制孔风钻为普通风钻、弯头风钻或万向风钻等,其主轴全跳动应不大于0.05mm,声强应不大于90dB。

2半自动制孔工具

自动进给钻用钻模板手工定位后,以不同转速,一定的进给率钻孔;当孔快要钻透时,液压阻尼器可使进给速度减慢,以控制风钻的轴向进给力,适用于复合材料制件制孔。4.4.1.3

全自动制孔设备

包括大型自动钻铆设备或自动钻孔设备,以及轻型机器人柔性轨道制孔设备等。主要由系统模块、制孔执行器模块、视觉检测系统模块和上位机模块等组成,通过预先设定的控制程序,实现叠层构件的自动化制孔,通常一次性完成钻锶制孔操作,适用于复合材料制件制孔。4.4.1.4制孔刀具

复合材料制件制孔刀具材料应采用硬质合金、金刚石涂层硬质合金或聚晶金刚石。推荐的制孔刀具见表3(以3种常见的纤维类型:碳纤维、玻璃纤维、芳纶为例)。表3推荐的制孔刀具

硬质合金/镶硬质合金麻花钻

硬质合金三尖两刃钻

硬质合金双刃定心钻

硬质合金扩孔钻(扩铰刀)

硬质合金铰刀

硬质合金/镶硬质合金锶窝钻

四直槽钻铰复合钻头

金刚石/镶金刚石钻头

金刚石/镶金刚石锶窝钻

金刚石/镶金刚石钻锶复合钻

锶窝工具

常用的锶窝工具如下:

适合3种纤维类型复合材料制件及与金属叠层件制孔适合3种纤维类型复合材料制件及与金属叠层件制孔适用于芳纶复合材料制件制孔

适合3种纤维类型复合材料制件及与金属叠层件扩铰孔适合3种纤维类型复合材料制件及与金属叠层件铰孔适合3种纤维类型复合材料制件及与金属叠层件锶窝,可用于铆钉孔倒角适用于自动进给钻和自动制孔设备制孔,钻孔、铠窝一刀完成适合3种纤维类型复合材料制件及与金属叠层件制孔硬度高、导热性好、耐磨性强,较硬质合金刀具使用寿命长适合3种纤维类型复合材料制件及与金属叠层件锶窝,可用于铆钉孔倒角适用于自动进给钻和自动制孔设备制孔,钻孔、锶窝一刀完成铆钉锶窝钻,将其带1:20锥度的尾杆装在锶窝限动器中;a

复合锶窝钻,可一次完成钻孔和锶窝两道工序,孔与窝的同心度好,可装在锶窝限动器或装夹在风钻上使用,也可装在自动进给钻、自动制孔设备上使用;3

GB/T38825—2020

锶窝限动器,与窝钻配合使用,用于控制锶窝的深度:d)

锶窝钻加长杆,用于增加窝钻尾杆的长度,便于接近难锶窝的部位4.4.3

铆接工具和设备

铆接常用的压铆设备(手动、气动或液压)如下:手动压铆钳,通常用于压铆直径为2mm~3.5mm的硬铝铆钉b)

手提压铆机,适用于装配件边缘的铆接;c

固定压铆机,压铆质量稳定,质量与操作技术水平关系较少,具有较好的连接强度,工件变形较少,生产率高,劳动强度较小;d)

电磁铆接设备,用于高强度天直径铆钉、十涉配合铆钉等:e)

自动钻铆机,在一台设备上一次性地连续完成夹紧、钻孔、锶窝、注胶、放铆和铣平等工序。铆接常用的铆枪与拉枪如下:

普通铆枪,用于实心铆钉铆接:b)专用拉枪,用于抽芯铆钉铆接。4.4.4窝头

窝头通常由淬火的高碳钢或镍铬钢等材料制作,与铆接工具、设备配合使用,其性能如下:a)

工作面表面粗糙度Ra不大于0.4;b)

安装在铆枪上的尾杆直径公差带一般为9;安装在压铆机上的冲模尾部公差带一般为f7:Kaeei

d)铆枪窝头质量应接近铆枪活塞质量。4.4.5顶把

顶把的选择一般应符合下列要求:*a)顶把工作面的表面粗糙度Ra不大于0.8;顶把重量可根据铆钉材料确定

4.4.6冲杆

铆钉冲杆部位的表面粗糙度Ra应不大于1.6,其直径极限偏差为00.1mm

4.4.7定位销及定位销钳

常用的定位销及定位销钳如下:定位销一般为螺纹式和弹簧式两类,前者夹紧力大,后者使用方便。通常定位销直径选取比定a)

位孔直径小0.1mm;

b)定位销钳,与定位销配套使用,用于安装定位销。4.4.8叠层测厚尺

用于测量连接孔处的叠层厚度。4.4.9设备、工具和量具

设备、工具和量具的使用要求如下:a)所使用的量具应在定检期内;4下载标准就来标准下载网

所使用的工具应无故障、无污垢,有特殊要求的工具在定检期内;b)

所使用的设备的活动部位应无紧涩现象,严格按照设备维护说明书执行c)

工装的一般要求

工装的一般要求如下:

应满足产品的装配工艺要求;

应定位合理、压紧可靠、操作简单;c)

应工作开散,便于操作人员施工、便于产品的上架和出架;d)

需要随复合材料制件进固化炉的工装,表面漆应选择耐高温漆。4.5

安全防护

4.5.1不应用手指触摸未封口的零件边缘,以防纤维刺入皮肤。4.5.2铆接装配时若使用溶剂,应注意防火防爆4.5.3复合材料制孔操作时,应通过吸尘系统进行防尘4.5.4操作者应佩戴面罩进行防尘。4.5.5

应对容易造成零件损伤的工具、设备、工装部位进行保护。HiiKaeeiKAca=

工艺控制

铆接装配流程图

复合材料制件铆接装配流程见图2GB/T38825—2020

GB/T38825—2020

铆接前准备

生产前工艺测试

是否合格

预装配

确孔位

是否用于沉头铆订

消理多物

重新定位

星否带耍确定铆钉长幽

登层序度测益

图2复合材料制件铆接装配流程图5.2铆接前准备

铆接前准备工作如下:

GB/T38825—2020

a)工艺装备检查:检查已有工艺装备是否处于完好状态,工装应在有效使用期内;b)零件检查:目视检验零件,不应有表面缺陷;c)工艺试件准备:工艺试件应能代表正式产品的关键特征,包括材料、铺层、厚度等应与正式产品相同;

d)制孔工具、设备准备:根据复合材料制件类型和叠层结构特点选择制孔工具、设备,确定加工参数。

5.3生产前工艺测试

5.3.1生产前试制孔、锶窝

宜在正式产品上制孔、锶窝之前,在工艺试件上进行生产前试制孔、锶窝,确定所采用的制孔方式、刀具品牌及型号、设备型号和工艺参数的合理性。每名操作人员至少应连续试制5个孔、窝,经检验合格,确定制孔方案后方可进行正式产品的制孔、锶窝5.3.2生产前试铆

宜在正式产品上铆接之前,进行生产前试铆,每名操作人员至少应连续试铆5个钉,经检验合格后,方可进行正式产品的铆接。

5.4预装配

预装配工作如下:

a)产品定位:产品在工装上进行定位安装,使用夹子或工装上压紧器进行产品压紧,复合材料制件一般不应强迫定位、强迫装配。宜在工装压紧器上增装压力指示器,保证复合材料制件装配连接区最小300mm的间隔内最大施加45N的局部压力。凡复合材料制件与不同材料(钛、不锈钢除外制件进行对接或搭接时,对缝或搭接面处均应涂覆工程图样规定的液体垫片,胶层厚度一般应不大于0.3mm,待胶层固化后方可进行制孔操作;b)装配间隙消除:复合材料制件装配前,应消除复合材料制件之间、复合材料制件与金属件之间的间隙;叠层件之间的间隙不应敲修消除,而应采用加垫的方法消除;垫片一般采用可剥垫片和液体垫片,按照专用技术条件要求使用;c)产品夹紧:按照工程图样或工艺文件要求制作工艺定位孔,安装定位销,宜使用复合材料工艺垫圈进行产品防护;复合材料工艺垫圈的选取按4.3.5的规定:定位销的数量取决于零件的形状,数量约为铆钉总数的10%,如果零件形状复杂应适当增加临时定位销的数量。5.5确定孔位

5.5.1手动及半自动制孔确定孔位方法孔间距、边距、排距应符合工程图样要求,一般采用划线法、导孔法、工装钻模制孔法确定孔位。5.5.2全自动制孔确定孔位方法

按照基准孔或临时紧固件和依据工程图样编制的制孔程序确定孔位。GB/T38825—2020

5.6制孔

5.6.1孔的要求

铆钉孔的一般要求如下:

铆钉孔孔径大小,位置尺寸位置尺寸极限偏差应符合工程图样的规定。工程图样未规定时,铆钉孔孔径大小可参考表4.位置尺寸极限偏差一般为土1mm,也可参考GB/T152.1;表4铆钉孔的直径和容许偏差

铆钉直径

名义孔径

铆钉孔允许偏差

0.05~+0.15

单位为毫米

复合材料制件钻孔表面粗糙度Ra应不大于6.3,铰孔孔壁表面粗糙度Ra不大于3.2;b)

铆钉孔轴线应垂直于零件表面,偏差应在90°土1°范围内c)

5.6.2刀具要求

刀具的一般要求如下:

刀具的选择可参考表3;

钻铰一体复合钻头适用于复合材料与复合材料叠层制件制孔,一般不用于复合材料与金属叠b)

层制件制孔;

用手提专用工具制孔时,为了保证孔轴线与零、部件表面垂直,应使用专用钻套;d)手动扩孔钻、刀端部应带有导柱;e)

制孔中应保证刀具寿命有足够的安全裕度,制孔过程中不应出现工具动,刀具刃口碎裂时,应及时更换刀具。

5.6.3制孔

制孔的一般要求如下:

a)复合材料制件及叠层件制孔一般应选用高转速低进给加工;在碳纤维、玻璃纤维制件及叠层件上钻孔时,应在出口面加垫板夹紧;为避免或减少刀具进口面纤维破坏,应尽可能先启动气钻,然后再接触制件进行钻孔;当钻头快露出复合材料出口面时,应减小对钻头施加的轴向力,以防复材劈裂分层:对芳纶类复合材料制件及叠层件应两面加垫板夹紧:b)一般情况,钻孔直径应比终孔直径小0.15mm0.4mm.留出余量用于铰孔;一刀铰孔的材料去除量(直径上)应不大于0.127mm;c

制孔时,尽量不使用润滑剂或冷却剂,防止水分渗入导致复材制件分层:但对复合材料与金属叠层件制孔时,可采用经试验验证认可的润滑剂或冷却剂:d)复合材料与金属叠层件应优先从金属件一侧钻人,但应使用垫板顶紧复合材料一侧刀具出口处,以防钻孔出口面劈裂;从复合材料面钻人时,除芳纶复合材料外,刀具入口面可不加垫板支撑;

复合材料制件及叠层件推荐的手工制孔参数见表5;e

应采用经生产前工艺测试验证过的制孔方式、工具、设备、技术参数制孔;对孔径高精度要求时,可使用自动进给钻或自动制孔设备,制孔要求按相关文件执行。g)

制孔方式

手工钻孔

手工铰孔

5.7锶窝

表5复合材料制件及叠层件推荐制孔参数材料名称

碳纤维复合材料制件及叠层件

玻璃纤维复合材料制件及叠层件芳纶类复合材料制件及叠层件

复合材料与铝合金叠层件

复合材料与钛/钢叠层件

3种纤维类型复合材料制件及叠层件锶窝的一般要求如下:

3000~6000

3000~6000

2400~2800

15003500

500~800

500~800

GB/T38825—2020

进给速度

0.01~0.05

0.01~0.05

0.01~0.06

0.01~0.05

0.01~0.05

使用硬质合金锶窝钻锶窝时,转速宜为500r/min800r/min,使用金刚石锶窝钻锶窝,转速a)

宜为800r/min~1400r/min;孔需要倒角时,可用金刚石總窝钻倒角,转速宜为500r/min;窝尺寸应按工程图样规定:沉头窝应与孔轴线同心,偏差应不大于0.08mm:沉头窝轴线应平b)

行于孔轴线,误差应不天于1;对于锶窝角度偏差应以铆钉的安装要求为准,若无特殊规定,窝角度偏差应不大于2°,沉头窝的表面粗糙度Ra应不大于6.3;c

为保证孔与窝的同轴度应使用带导柱的锶窝钻,导柱直径应不小于铆钉孔直径0.02mm;对楔形叠层应用带短销的锶窝钻;d)注意观察刀具使用情况,若发现刀具磨损应立即更换刀具并重新调整限位器。5.8清理多余物

制孔过程中应及时使用砂纸和毛刷清除毛刺。对于叠层制件制孔·制孔结束后,应拆除夹紧装置,使用吸尘器、细号砂纸、毛刷、脱脂棉等辅助材料清理零件间的多余物。制孔后不应有残留润滑剂、粉末或者切屑等污染。5.9重新定位

将完成清理多余物工作的叠层件重新在工装上定位。叠层厚度测量

用测厚尺测量出叠层厚度,根据测量厚度选择铆钉长度。5.11放钉

按照工程图样规定正确放置铆钉。铆钉与钉孔之间接触腐蚀的防护应进行湿安装。5.12施铆

5.12.1实心铆钉铆接

实心铆钉铆接要求如下:

a)对碳纤维复合材料结构应使用压铆,无法压铆时,可使用低功率铆枪;对芳纶及玻璃纤维复合材料结构的铆接可使用压铆,也可使用锤铆:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38825—2020

民用飞机复合材料制件铆接要求Requirements of riveting connection in civil aircraft of composite parts2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

一般要求

设备与工装

安全防护

工艺控制

铆接装配流程图

铆接前准备

生产前工艺测试

预装配

确定孔位

清理多余物

重新定位

叠层厚度测量

质量控制·

制孔的质量

窝的质量

铆接的质量

参考文献

GB/T38825—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38825—2020

本标准起草单位:哈尔滨飞机工业集团有限责任公司、合肥江航飞机装备有限公司、中国航空综合技术研究所。

本标准主要起草人:高丽秋、张立安、张永凯、关煜杰、李学常、郭璐璐、杨雪梅、刘文彪、务俊杰、赵立兵、李乾玥。

1范围

民用飞机复合材料制件铆接要求本标准规定了复合材料制件铆接的一般要求、工艺控制和质量控制。本标准适用于民用飞机复合材料层压板制件的实心铆钉铆接和抽芯铆钉铆接。规范性引用文件

GB/T38825—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1164

铆钉技术条件

GB/T6026

工业用丙酮

术语和定义

下列术语和定义适用于本文件。3.1

叠层mixedparts

eiKAca=

复合材料制件和复合材料制件、复合材料制件和金属材料制件夹层铆接后形成组件。3.2

wetinstallation

湿安装

在铆钉孔中、铆钉杆上和铆钉头下面等位置施加密封剂的安装。4一般要求

4.1人员

复合材料铆接及检测人员应具有复合材料知识及专业等级证书,持证上岗4.2环境

4.2.1复合材料铆接装配区域应清洁、明亮,一般情况下温度为15℃~30℃,相对湿度为40%~80%,技术文件有规定时,按要求执行。4.2.2制孔、打磨施工产生的粉尘应进行清理,不应污染环境和制件。4.2.3室内应有良好的通风、除尘设施。4.3材料

4.3.1应优先选用抽芯铆钉,以避免复合材料制件受撞击和孔壁因钉杆涨粗而损伤。4.3.2铆钉直径一般应不超过4mm,否则不但成型困难,对复合材料制件也容易造成损伤。在满足结构要求的情况下,应尽量使用平头或半圆头钉头。4.3.3复合材料制件铆接使用的铆钉和垫圈的选择应符合工程图样要求,通常选用钛合金或不锈钢材1

GB/T38825—2020

料。在可拆卸的非受力或次受力构件以及某些内部构件上,从降低重量和成本考虑,可使用少量铝合金铆钉,但铆接应湿连接,并采取严格的防电化学腐蚀措施。4.3.4复合材料制件铆接装配所需的辅助材料见表1。表1#

辅助材料清单

脱脂棉

润滑剂

去毛刺

制孔支撑

GB/T6026

化学纯

240粒度

经过试验验证的

4.3.5定位销与复合材料制件接触面之间宜使用复合材料工艺垫圈进行产品防护。复合材料工艺垫圈的选用,尺寸选择见图1和表2,材料应为碳纤维复合材料或玻璃纤维复合材料。说明:

D——外径;

—内径:

垫圈厚度。

图1工艺垫圈

表2复合材料工艺垫圈尺寸

垫圈直径

铆钉直径

基本尺寸

外径(D)

极限偏差

基本尺寸

内径(d)

极限偏差

单位为毫米

垫圈厚度(S)

4.4设备与工装

4.4.1制孔工具及设备

手动制孔工具

GB/T38825—2020

常用制孔风钻为普通风钻、弯头风钻或万向风钻等,其主轴全跳动应不大于0.05mm,声强应不大于90dB。

2半自动制孔工具

自动进给钻用钻模板手工定位后,以不同转速,一定的进给率钻孔;当孔快要钻透时,液压阻尼器可使进给速度减慢,以控制风钻的轴向进给力,适用于复合材料制件制孔。4.4.1.3

全自动制孔设备

包括大型自动钻铆设备或自动钻孔设备,以及轻型机器人柔性轨道制孔设备等。主要由系统模块、制孔执行器模块、视觉检测系统模块和上位机模块等组成,通过预先设定的控制程序,实现叠层构件的自动化制孔,通常一次性完成钻锶制孔操作,适用于复合材料制件制孔。4.4.1.4制孔刀具

复合材料制件制孔刀具材料应采用硬质合金、金刚石涂层硬质合金或聚晶金刚石。推荐的制孔刀具见表3(以3种常见的纤维类型:碳纤维、玻璃纤维、芳纶为例)。表3推荐的制孔刀具

硬质合金/镶硬质合金麻花钻

硬质合金三尖两刃钻

硬质合金双刃定心钻

硬质合金扩孔钻(扩铰刀)

硬质合金铰刀

硬质合金/镶硬质合金锶窝钻

四直槽钻铰复合钻头

金刚石/镶金刚石钻头

金刚石/镶金刚石锶窝钻

金刚石/镶金刚石钻锶复合钻

锶窝工具

常用的锶窝工具如下:

适合3种纤维类型复合材料制件及与金属叠层件制孔适合3种纤维类型复合材料制件及与金属叠层件制孔适用于芳纶复合材料制件制孔

适合3种纤维类型复合材料制件及与金属叠层件扩铰孔适合3种纤维类型复合材料制件及与金属叠层件铰孔适合3种纤维类型复合材料制件及与金属叠层件锶窝,可用于铆钉孔倒角适用于自动进给钻和自动制孔设备制孔,钻孔、铠窝一刀完成适合3种纤维类型复合材料制件及与金属叠层件制孔硬度高、导热性好、耐磨性强,较硬质合金刀具使用寿命长适合3种纤维类型复合材料制件及与金属叠层件锶窝,可用于铆钉孔倒角适用于自动进给钻和自动制孔设备制孔,钻孔、锶窝一刀完成铆钉锶窝钻,将其带1:20锥度的尾杆装在锶窝限动器中;a

复合锶窝钻,可一次完成钻孔和锶窝两道工序,孔与窝的同心度好,可装在锶窝限动器或装夹在风钻上使用,也可装在自动进给钻、自动制孔设备上使用;3

GB/T38825—2020

锶窝限动器,与窝钻配合使用,用于控制锶窝的深度:d)

锶窝钻加长杆,用于增加窝钻尾杆的长度,便于接近难锶窝的部位4.4.3

铆接工具和设备

铆接常用的压铆设备(手动、气动或液压)如下:手动压铆钳,通常用于压铆直径为2mm~3.5mm的硬铝铆钉b)

手提压铆机,适用于装配件边缘的铆接;c

固定压铆机,压铆质量稳定,质量与操作技术水平关系较少,具有较好的连接强度,工件变形较少,生产率高,劳动强度较小;d)

电磁铆接设备,用于高强度天直径铆钉、十涉配合铆钉等:e)

自动钻铆机,在一台设备上一次性地连续完成夹紧、钻孔、锶窝、注胶、放铆和铣平等工序。铆接常用的铆枪与拉枪如下:

普通铆枪,用于实心铆钉铆接:b)专用拉枪,用于抽芯铆钉铆接。4.4.4窝头

窝头通常由淬火的高碳钢或镍铬钢等材料制作,与铆接工具、设备配合使用,其性能如下:a)

工作面表面粗糙度Ra不大于0.4;b)

安装在铆枪上的尾杆直径公差带一般为9;安装在压铆机上的冲模尾部公差带一般为f7:Kaeei

d)铆枪窝头质量应接近铆枪活塞质量。4.4.5顶把

顶把的选择一般应符合下列要求:*a)顶把工作面的表面粗糙度Ra不大于0.8;顶把重量可根据铆钉材料确定

4.4.6冲杆

铆钉冲杆部位的表面粗糙度Ra应不大于1.6,其直径极限偏差为00.1mm

4.4.7定位销及定位销钳

常用的定位销及定位销钳如下:定位销一般为螺纹式和弹簧式两类,前者夹紧力大,后者使用方便。通常定位销直径选取比定a)

位孔直径小0.1mm;

b)定位销钳,与定位销配套使用,用于安装定位销。4.4.8叠层测厚尺

用于测量连接孔处的叠层厚度。4.4.9设备、工具和量具

设备、工具和量具的使用要求如下:a)所使用的量具应在定检期内;4下载标准就来标准下载网

所使用的工具应无故障、无污垢,有特殊要求的工具在定检期内;b)

所使用的设备的活动部位应无紧涩现象,严格按照设备维护说明书执行c)

工装的一般要求

工装的一般要求如下:

应满足产品的装配工艺要求;

应定位合理、压紧可靠、操作简单;c)

应工作开散,便于操作人员施工、便于产品的上架和出架;d)

需要随复合材料制件进固化炉的工装,表面漆应选择耐高温漆。4.5

安全防护

4.5.1不应用手指触摸未封口的零件边缘,以防纤维刺入皮肤。4.5.2铆接装配时若使用溶剂,应注意防火防爆4.5.3复合材料制孔操作时,应通过吸尘系统进行防尘4.5.4操作者应佩戴面罩进行防尘。4.5.5

应对容易造成零件损伤的工具、设备、工装部位进行保护。HiiKaeeiKAca=

工艺控制

铆接装配流程图

复合材料制件铆接装配流程见图2GB/T38825—2020

GB/T38825—2020

铆接前准备

生产前工艺测试

是否合格

预装配

确孔位

是否用于沉头铆订

消理多物

重新定位

星否带耍确定铆钉长幽

登层序度测益

图2复合材料制件铆接装配流程图5.2铆接前准备

铆接前准备工作如下:

GB/T38825—2020

a)工艺装备检查:检查已有工艺装备是否处于完好状态,工装应在有效使用期内;b)零件检查:目视检验零件,不应有表面缺陷;c)工艺试件准备:工艺试件应能代表正式产品的关键特征,包括材料、铺层、厚度等应与正式产品相同;

d)制孔工具、设备准备:根据复合材料制件类型和叠层结构特点选择制孔工具、设备,确定加工参数。

5.3生产前工艺测试

5.3.1生产前试制孔、锶窝

宜在正式产品上制孔、锶窝之前,在工艺试件上进行生产前试制孔、锶窝,确定所采用的制孔方式、刀具品牌及型号、设备型号和工艺参数的合理性。每名操作人员至少应连续试制5个孔、窝,经检验合格,确定制孔方案后方可进行正式产品的制孔、锶窝5.3.2生产前试铆

宜在正式产品上铆接之前,进行生产前试铆,每名操作人员至少应连续试铆5个钉,经检验合格后,方可进行正式产品的铆接。

5.4预装配

预装配工作如下:

a)产品定位:产品在工装上进行定位安装,使用夹子或工装上压紧器进行产品压紧,复合材料制件一般不应强迫定位、强迫装配。宜在工装压紧器上增装压力指示器,保证复合材料制件装配连接区最小300mm的间隔内最大施加45N的局部压力。凡复合材料制件与不同材料(钛、不锈钢除外制件进行对接或搭接时,对缝或搭接面处均应涂覆工程图样规定的液体垫片,胶层厚度一般应不大于0.3mm,待胶层固化后方可进行制孔操作;b)装配间隙消除:复合材料制件装配前,应消除复合材料制件之间、复合材料制件与金属件之间的间隙;叠层件之间的间隙不应敲修消除,而应采用加垫的方法消除;垫片一般采用可剥垫片和液体垫片,按照专用技术条件要求使用;c)产品夹紧:按照工程图样或工艺文件要求制作工艺定位孔,安装定位销,宜使用复合材料工艺垫圈进行产品防护;复合材料工艺垫圈的选取按4.3.5的规定:定位销的数量取决于零件的形状,数量约为铆钉总数的10%,如果零件形状复杂应适当增加临时定位销的数量。5.5确定孔位

5.5.1手动及半自动制孔确定孔位方法孔间距、边距、排距应符合工程图样要求,一般采用划线法、导孔法、工装钻模制孔法确定孔位。5.5.2全自动制孔确定孔位方法

按照基准孔或临时紧固件和依据工程图样编制的制孔程序确定孔位。GB/T38825—2020

5.6制孔

5.6.1孔的要求

铆钉孔的一般要求如下:

铆钉孔孔径大小,位置尺寸位置尺寸极限偏差应符合工程图样的规定。工程图样未规定时,铆钉孔孔径大小可参考表4.位置尺寸极限偏差一般为土1mm,也可参考GB/T152.1;表4铆钉孔的直径和容许偏差

铆钉直径

名义孔径

铆钉孔允许偏差

0.05~+0.15

单位为毫米

复合材料制件钻孔表面粗糙度Ra应不大于6.3,铰孔孔壁表面粗糙度Ra不大于3.2;b)

铆钉孔轴线应垂直于零件表面,偏差应在90°土1°范围内c)

5.6.2刀具要求

刀具的一般要求如下:

刀具的选择可参考表3;

钻铰一体复合钻头适用于复合材料与复合材料叠层制件制孔,一般不用于复合材料与金属叠b)

层制件制孔;

用手提专用工具制孔时,为了保证孔轴线与零、部件表面垂直,应使用专用钻套;d)手动扩孔钻、刀端部应带有导柱;e)

制孔中应保证刀具寿命有足够的安全裕度,制孔过程中不应出现工具动,刀具刃口碎裂时,应及时更换刀具。

5.6.3制孔

制孔的一般要求如下:

a)复合材料制件及叠层件制孔一般应选用高转速低进给加工;在碳纤维、玻璃纤维制件及叠层件上钻孔时,应在出口面加垫板夹紧;为避免或减少刀具进口面纤维破坏,应尽可能先启动气钻,然后再接触制件进行钻孔;当钻头快露出复合材料出口面时,应减小对钻头施加的轴向力,以防复材劈裂分层:对芳纶类复合材料制件及叠层件应两面加垫板夹紧:b)一般情况,钻孔直径应比终孔直径小0.15mm0.4mm.留出余量用于铰孔;一刀铰孔的材料去除量(直径上)应不大于0.127mm;c

制孔时,尽量不使用润滑剂或冷却剂,防止水分渗入导致复材制件分层:但对复合材料与金属叠层件制孔时,可采用经试验验证认可的润滑剂或冷却剂:d)复合材料与金属叠层件应优先从金属件一侧钻人,但应使用垫板顶紧复合材料一侧刀具出口处,以防钻孔出口面劈裂;从复合材料面钻人时,除芳纶复合材料外,刀具入口面可不加垫板支撑;

复合材料制件及叠层件推荐的手工制孔参数见表5;e

应采用经生产前工艺测试验证过的制孔方式、工具、设备、技术参数制孔;对孔径高精度要求时,可使用自动进给钻或自动制孔设备,制孔要求按相关文件执行。g)

制孔方式

手工钻孔

手工铰孔

5.7锶窝

表5复合材料制件及叠层件推荐制孔参数材料名称

碳纤维复合材料制件及叠层件

玻璃纤维复合材料制件及叠层件芳纶类复合材料制件及叠层件

复合材料与铝合金叠层件

复合材料与钛/钢叠层件

3种纤维类型复合材料制件及叠层件锶窝的一般要求如下:

3000~6000

3000~6000

2400~2800

15003500

500~800

500~800

GB/T38825—2020

进给速度

0.01~0.05

0.01~0.05

0.01~0.06

0.01~0.05

0.01~0.05

使用硬质合金锶窝钻锶窝时,转速宜为500r/min800r/min,使用金刚石锶窝钻锶窝,转速a)

宜为800r/min~1400r/min;孔需要倒角时,可用金刚石總窝钻倒角,转速宜为500r/min;窝尺寸应按工程图样规定:沉头窝应与孔轴线同心,偏差应不大于0.08mm:沉头窝轴线应平b)

行于孔轴线,误差应不天于1;对于锶窝角度偏差应以铆钉的安装要求为准,若无特殊规定,窝角度偏差应不大于2°,沉头窝的表面粗糙度Ra应不大于6.3;c

为保证孔与窝的同轴度应使用带导柱的锶窝钻,导柱直径应不小于铆钉孔直径0.02mm;对楔形叠层应用带短销的锶窝钻;d)注意观察刀具使用情况,若发现刀具磨损应立即更换刀具并重新调整限位器。5.8清理多余物

制孔过程中应及时使用砂纸和毛刷清除毛刺。对于叠层制件制孔·制孔结束后,应拆除夹紧装置,使用吸尘器、细号砂纸、毛刷、脱脂棉等辅助材料清理零件间的多余物。制孔后不应有残留润滑剂、粉末或者切屑等污染。5.9重新定位

将完成清理多余物工作的叠层件重新在工装上定位。叠层厚度测量

用测厚尺测量出叠层厚度,根据测量厚度选择铆钉长度。5.11放钉

按照工程图样规定正确放置铆钉。铆钉与钉孔之间接触腐蚀的防护应进行湿安装。5.12施铆

5.12.1实心铆钉铆接

实心铆钉铆接要求如下:

a)对碳纤维复合材料结构应使用压铆,无法压铆时,可使用低功率铆枪;对芳纶及玻璃纤维复合材料结构的铆接可使用压铆,也可使用锤铆:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。