GB/T 38804-2020

基本信息

标准号: GB/T 38804-2020

中文名称:金属材料高温蒸汽氧化试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3759146

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38804-2020.Test method for oxidation of metallic materials exposed in high-temperature steam.

1范围

GB/T 38804规定了金属材料高温蒸汽氧化试验方法的术语和定义、试验原理、试验装置及条件、试样、试验步骤、结果分析和试验报告。

GB/T 38804适用于金属材料在高温蒸汽条件下的氧化试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1216外径千分尺

GB/T 1227精密压力表

GB/T 11446.1-2013电 子级水

GB/T 21389游标、带表和数显卡尺

GB/T 26497电子天平

JJF 1637 廉金属热电偶校准规范

JJG 141工作用贵金属热电偶

JJG 368工作用铜-铜镍热电偶

JJG 2063液体流 量计量器具检定系统表

3术语和定义

下列术语和定义适用于本文件。

3.1

氧化膜 oxide scale

氧化试验过程中因金属材料发生氧化反应在表面形成的氧化物薄膜。

3.2

剥落氧化膜 exfoliated scale

氧化试验过程中与试样发生剥离的氧化膜。

注:改写DL/T 1162-1992,定义3.6。

3.3

氧化膜内层 inner layer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由氧元素向内扩散形成的氧化膜分层。

注:改写DL/T 1162-1992,定义3.2。

3.4

氧化膜外层 outer layer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由金属元素向外扩散形成的氧化膜分层。

注:改写DL/T 1162-1992,定义3.3。

3.5

内氧化区 internal oxidation zone

氧化膜中因溶解于金属材料内部的氧元素与金属元素发生内氧化过程而形成的金属与氧化物的混.合区域。

1范围

GB/T 38804规定了金属材料高温蒸汽氧化试验方法的术语和定义、试验原理、试验装置及条件、试样、试验步骤、结果分析和试验报告。

GB/T 38804适用于金属材料在高温蒸汽条件下的氧化试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1216外径千分尺

GB/T 1227精密压力表

GB/T 11446.1-2013电 子级水

GB/T 21389游标、带表和数显卡尺

GB/T 26497电子天平

JJF 1637 廉金属热电偶校准规范

JJG 141工作用贵金属热电偶

JJG 368工作用铜-铜镍热电偶

JJG 2063液体流 量计量器具检定系统表

3术语和定义

下列术语和定义适用于本文件。

3.1

氧化膜 oxide scale

氧化试验过程中因金属材料发生氧化反应在表面形成的氧化物薄膜。

3.2

剥落氧化膜 exfoliated scale

氧化试验过程中与试样发生剥离的氧化膜。

注:改写DL/T 1162-1992,定义3.6。

3.3

氧化膜内层 inner layer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由氧元素向内扩散形成的氧化膜分层。

注:改写DL/T 1162-1992,定义3.2。

3.4

氧化膜外层 outer layer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由金属元素向外扩散形成的氧化膜分层。

注:改写DL/T 1162-1992,定义3.3。

3.5

内氧化区 internal oxidation zone

氧化膜中因溶解于金属材料内部的氧元素与金属元素发生内氧化过程而形成的金属与氧化物的混.合区域。

标准图片预览

标准内容

ICS77.040.99

中华人民共和国国家标准

GB/T38804—2020

金属材料高温蒸汽氧化试验方法Test method for oxidation of metallic materials exposed inhigh-temperaturesteam

2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

本标准按照GB/T1.1—2009给出的规则起草本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T38804—2020

本标准起草单位:钢铁研究总院、西安热工研究院有限公司、西王金属科技有限公司、冶金工业信息标准研究院、上海发电设备成套设计研究院有限责任公司、哈尔滨锅炉厂有限责任公司、中国电力工程顾问集团东北电力设计院有限公司、中国大唐集团科学技术研究院有限公司火力发电技术研究院、神华国华(北京)电力研究院有限公司、华北电力大学。本标准主要起草人:刘正东、包汉生、唐丽英、朱林林、戴强、王延峰、梁宝琦、刘启军、蔡文河、梁军、陈正宗、白银、李江、刘菲、马云海、张乃强、程义、王硕、谌康、杜晋峰。1

1范围

金属材料高温蒸汽氧化试验方法GB/T38804—2020

本标准规定了金属材料高温蒸汽氧化试验方法的术语和定义、试验原理、试验装置及条件、试样、试验步骤、结果分析和试验报告。本标准适用于金属材料在高温蒸汽条件下的氧化试验规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1216外径千分尺

GB/T1227精密压力表

GB/T11446.1—2013电子级水

9游标、带表和数显卡尺

GB/T21389

GB/T26497

7电子天平

廉金属热电偶校准规范

JJF1637

JJG141

JJG368

工作用贵金属热电偶

工作用铜-铜镍热电偶

JJG2063

术语和定义

液体流量计量器具检定系统表

下列术语和定义适用于本文件。3.1

氧化膜oxidescale

氧化试验过程中因金属材料发生氧化反应在表面形成的氧化物薄膜。3.2

剥落氧化膜

exfoliated scale

氧化试验过程中与试样发生剥离的氧化膜。注:改写DL/T1162—1992.定义3.63.3

氧化膜内层

innerlayer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由氧元素向内扩散形成的氧化膜分层。

注:改写DL/T1162-1992.定义3.23.4

氧化膜外层

outerlayerwwW.bzxz.Net

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由金属元素向外扩散形成的氧1

GB/T38804—2020

化膜分层。

注:改写DL/T11621992,定义3.3。3.5

内氧化区

internaloxidationzone

氧化膜中因溶解于金属材料内部的氧元素与金属元素发生内氧化过程而形成的金属与氧化物的混合区域。

4,试验原理

金属材料试样在高温蒸汽中发生氧化反应,部分金属转变为氧化物,发生金属损失。通过试样质量或氧化膜厚度变化评价金属材料的抗高温蒸汽氧化性能。5试验装置及条件

5.1一般要求

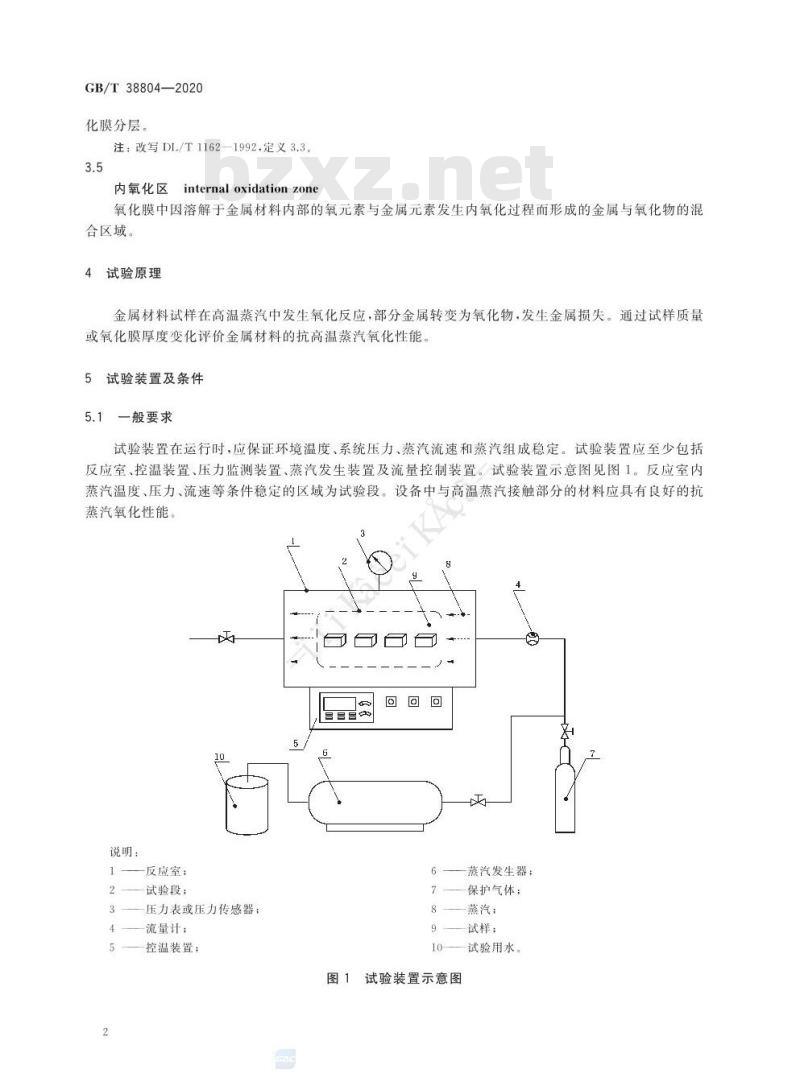

试验装置在运行时,应保证环境温度、系统压力、蒸汽流速和蒸汽组成稳定。试验装置应至少包括反应室、控温装置、压力监测装置、蒸汽发生装置及流量控制装置。试验装置示意图见图1。反应室内蒸汽温度、压力、流速等条件稳定的区域为试验段。设备中与高温蒸汽接触部分的材料应具有良好的抗蒸汽氧化性能

说明:

反应室;

试验段;

压力表或压力传感器:

流量计:

控温装置:

蒸汽发生器:

保护气体:

蒸汽;

试样:

试验用水。

图1试验装置示意图

5.2试验段温度

GB/T38804—2020

试验段温度同时反映蒸汽和试样的温度。试验段温度由控温装置控制,采用热电偶进行实时温度监测,热电偶的选取和使用应符合JJG141、JJF1637或JJG368的规定。试验段的温度偏差应符合下列规定:

a)650℃以下应小于±3℃;

b)650℃~800℃应小于±4℃;c)800℃以上应小于±5℃。

5.3反应室压力

试验过程中采用压力表或压力传感器监测反应室的压力,压力表及压力传感器的选取和使用应符合GB/T1227的规定。应尽量减小反应室的压力偏差,试验压力值大于10MPa时,反应室的压力偏差应小于±2%。

5.4试验蒸汽

试验蒸汽由去离子水或蒸馏水制取.试验用水应符合GB/T11446.1一2013中Ⅲ级电子级水的规定。试验用水在制取蒸汽前应进行除氧处理,蒸汽或试验用水中的氧含量应在试验报告中注明。如在蒸汽中加人其他气体,最终蒸汽的气体含量配比应在试验报告中注明5.5流量计

试验过程中应对蒸汽流速或水流量进行监测。流量计的选取和使用应符合JJG2063的规定。iiKaee

6试样

6.1形状和尺寸

6.1.1试样的形状和尺寸由试验目的、材料性质和试验装置而定,应保证试验后试样质量变化大于称重装置的最小精度,氧化膜厚度小于试样厚度的二分之一。推荐的试样尺寸为2.5mm×10mm×20mm,其表面为线切割加工表面。无法制取推荐尺寸试样时,经供需双方协商也可采用其他尺寸试样。

6.1.2试样保留非机加工表面(产品表面)时,其余各表面应进行线切割加工。非机加工表面与线切割加工表面的蒸汽氧化行为应分别记录。需要计算非机加工表面氧化增重时,应同时准备无非机加工表面的试样作为参考试样。

6.2尺寸和质量测量

6.2.1试样的尺寸应采用卡尺或千分尺测量并记录。卡尺或千分尺的使用和数据读取应符合GB/T21389或GB/T1216的规定,测量的精度应不低于0.02mm。6.2.2试样的质量应采用电子天平测量并记录。电子天平的选取和使用应符合GB/T26497的规定,测量的精度应不低于0.1mg。

6.3表面处理

6.3.1机加工表面

机加工表面应磨光,去除加工变形层及边缘的毛刺,表面粗糙度为0.8m。表面粗糙度明显低于3

GB/T38804—2020

或高于该值时,均应在报告中注明。打磨后的试样在丙酮或酒精中用超声脱脂,清洗干净后烘干。如对表面进行了其他处理,应在报告中注明6.3.2非机加工表面

非机加工表面不应打磨。表面应保持洁净,可采用丙酮、酒精等清洗剂去除油污6.4保存

试样存放环境应保持干燥。

7试验步骤

7.1制备试样

试样经机加工后按6.3的规定进行表面处理。进行尺寸和质量测量并记录初始数值。测量中应避免用手直接接触试样。

7.2放置试样

7.2.1放置试样时,宜采用悬挂方式,使试样最大面积的表面平行于蒸汽流动方向。悬挂试样孔的直径应为1mm,大于1mm时应在报告中注明。悬挂的各试样之间应留有足够空间,防止试样相互碰触。悬挂试样时,应减少悬挂用丝与试样的接触,推荐采用镍铬合金作为悬挂用丝。7.2.2因设备布局等问题无法采用悬挂试样时,可将试样平放于管式样品托内。平放试样时应尽量减少样品与样品托的接触面积,各试样应单独放置、不应相互接触,试样最大面积的表面应平行于蒸汽流动方向。样品托的材质宜为刚玉。7.3反应室除氧

试样放置于反应室后,关闭反应室,保证空气不能进入反应室,并采用惰性气体氩气或氮气对反应室进行吹扫,使反应室中的氧气含量(体积分数)低于0.0003%。7.4反应室升温

反应室除氧后开始加热,升温速率不应过快而导致氧化膜剥离。推荐的升温速率为55℃/h~220℃/h。试验段温度与预设试验温度差值小于50℃时充入蒸汽。当试验段温度达到预设温度并稳定时,视为试验计时的起始时间。如果试验需在高压下进行时,应按先升温后升压的原则进行操作,温度与压力均达到预设值时为计时的起始时间。7.5

反应室保温

保温阶段的时长应大于升温时间的4倍。保温阶段试验段的温度、压力应满足5.2和5.3的要求推荐的每一试验阶段保温时间为100h、120h或200h,总保温时间大于2000h。保温过程中若发生故障导致温度和/或压力超出5.2、5.3的要求时,试样应作废。试验装置在运行过程中产生高温或高温高压蒸汽,应做好安全防护措施。7.6反应室降温

计时结束后停正加热,停止充入蒸汽,使反应室降温。通人保护气体排出反应室中剩余的蒸汽,并保证空气无法进入反应室。降温速率不应过快而导致氧化膜剥离,也不应过慢而导致在降温阶段使氧化增重增加过多。推荐的降温速率为60℃/h~100℃/h,降温速率可通过情性气体流量进行调节4

7.7取出试样

GB/T38804—2020

试验段温度低于60℃时,打开反应室取出试样。试样应采用干燥箱烘干,烘干温度150℃~200℃,烘干时间1h~2h。

7.8其他事项

试验后若发生氧化膜剥落,应尽量对剥落氧化膜进行收集,同时清洗反应室。8结果分析

8.1一般要求

试验结果中应记录试样的质量变化及氧化膜厚度变化。厚度测量精度不低于1um。当试样发生氧化膜剥落时,应在报告中注明。采集增重数据时,每个试验点的试样应不少干3个:测定抗氧化速率稳定性时,试验点数应不少于5个。

分析试样抗蒸汽氧化性能时,可从氧化增重、氧化膜增厚、氧化膜形貌及剥落等方面综合分析。8.2平均单位面积增重

8.2.1当试样各表面均为机加工表面时,试样平均单位面积增重按式(1)计算:a=m-ma

式中:

试样的平均单位面积增重,单位为毫克每平方厘米(mg/cm);试验后试样与剥落氧化膜的总质量,单位为毫克(mg);m

试验前试样的初始质量,单位为毫克(mg);mo

A—试验前试样的总表面积,单位为平方厘米(cm2)。-(1)

8.2.2当试样含有非机加工表面时,机加工表面与非机加工表面的平均单位面积增重应分别计算。取相同材料制成各面均为机加工表面的试样作为参考试样,与含非机加工表面的试样同时进行试验,按式(1)计算参考试样的平均单位面积增重a1。非机加工表面的平均单位面积增重按式(2)计算:b=m.-mo-A,Xal

式中:

试样中非机加工表面的平均单位面积增重,单位为毫克每平方厘米(mg/cm)A

试验前试样机加工表面的总面积,单位为平方厘米(cm2);ar

参考试样的平均单位面积增重,单位为毫克每平方厘米(mg/cm2);B

试验前试样非机加工表面的总面积,单位为平方厘米(cm)。8.3氧化膜厚度

测量氧化膜厚度需要对试样进行截面观察。制备截面试样前应采用电镀、镶嵌等方式对氧化膜进行保护。采用线切割或砂纸打磨方式制取氧化膜截面,截面应与试样表面垂直。厚度测量时应考虑氧化膜截面特征,避免将边缘位置或剥落位置的氧化膜厚度作为一般厚度进行记录。记录时应至少观察10mm长度的截面,应记录包括但不限于最大厚度、最小厚度和5个数据点以上的平均厚度。试样中如有分层现象,氧化膜的内层、外层、内氧化区及总厚度(氧化膜内层十氧化膜外层十内氧化区)应分别GB/T38804—2020

记录。

8.4氧化膜形貌观察

氧化膜表面形貌宜采用扫描电镜进行观察和记录。典型氧化膜表面形貌参见图A.1。8.4.1

8.4.2氧化膜截面形貌宜采用光学金相显微镜或扫描电镜背散射模式进行观察和记录。典型氧化膜截面形貌参见图A.2

试验报告

试验报告应包括但不限于以下内容:a)

本标准编号;

材料名称、牌号、规格、批号等相关信息;试样尺寸、表面处理方式;

试验温度、压力和蒸汽流速或水流速度;试验用水性质和蒸汽组分;

试验用水溶解氧含量;

试验开始时间和结束时间;

反应室的升温时间和降温时间;氧化膜剥落情况;

试样质量数据;

氧化膜厚度数据;

典型氧化膜表面和截面形貌;

附录A

(资料性附录)

典型氧化膜表面和截面形貌

典型氧化膜表面和截面形貌见图A.1和图A.2。层Fe.O品粒

a)08Cr18Ni11NbFG钢

GB/T38804—2020

表层氧化薄膜

b)0Cr25Co20Nb2Ti合金

图A.1金属氧化膜表面典型形貌

氧化膜外

氧化膜外层

氧化膜内层

肉氧化区

基体金属

a)10Cr9MoW2VNbBN钢

肉层外层界面

氧化膜肉层

基体金属

b)07Cr25Ni21NbN钢

图A.2金属氧化膜截面典型形貌

GB/T38804—2020

参考文

[1]DL/T1162—2012

火电厂金属材料高温蒸汽氧化试验方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38804—2020

金属材料高温蒸汽氧化试验方法Test method for oxidation of metallic materials exposed inhigh-temperaturesteam

2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

本标准按照GB/T1.1—2009给出的规则起草本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T38804—2020

本标准起草单位:钢铁研究总院、西安热工研究院有限公司、西王金属科技有限公司、冶金工业信息标准研究院、上海发电设备成套设计研究院有限责任公司、哈尔滨锅炉厂有限责任公司、中国电力工程顾问集团东北电力设计院有限公司、中国大唐集团科学技术研究院有限公司火力发电技术研究院、神华国华(北京)电力研究院有限公司、华北电力大学。本标准主要起草人:刘正东、包汉生、唐丽英、朱林林、戴强、王延峰、梁宝琦、刘启军、蔡文河、梁军、陈正宗、白银、李江、刘菲、马云海、张乃强、程义、王硕、谌康、杜晋峰。1

1范围

金属材料高温蒸汽氧化试验方法GB/T38804—2020

本标准规定了金属材料高温蒸汽氧化试验方法的术语和定义、试验原理、试验装置及条件、试样、试验步骤、结果分析和试验报告。本标准适用于金属材料在高温蒸汽条件下的氧化试验规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1216外径千分尺

GB/T1227精密压力表

GB/T11446.1—2013电子级水

9游标、带表和数显卡尺

GB/T21389

GB/T26497

7电子天平

廉金属热电偶校准规范

JJF1637

JJG141

JJG368

工作用贵金属热电偶

工作用铜-铜镍热电偶

JJG2063

术语和定义

液体流量计量器具检定系统表

下列术语和定义适用于本文件。3.1

氧化膜oxidescale

氧化试验过程中因金属材料发生氧化反应在表面形成的氧化物薄膜。3.2

剥落氧化膜

exfoliated scale

氧化试验过程中与试样发生剥离的氧化膜。注:改写DL/T1162—1992.定义3.63.3

氧化膜内层

innerlayer

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由氧元素向内扩散形成的氧化膜分层。

注:改写DL/T1162-1992.定义3.23.4

氧化膜外层

outerlayerwwW.bzxz.Net

氧化过程中,氧元素向内扩散和金属元素向外扩散同时发生时,主要由金属元素向外扩散形成的氧1

GB/T38804—2020

化膜分层。

注:改写DL/T11621992,定义3.3。3.5

内氧化区

internaloxidationzone

氧化膜中因溶解于金属材料内部的氧元素与金属元素发生内氧化过程而形成的金属与氧化物的混合区域。

4,试验原理

金属材料试样在高温蒸汽中发生氧化反应,部分金属转变为氧化物,发生金属损失。通过试样质量或氧化膜厚度变化评价金属材料的抗高温蒸汽氧化性能。5试验装置及条件

5.1一般要求

试验装置在运行时,应保证环境温度、系统压力、蒸汽流速和蒸汽组成稳定。试验装置应至少包括反应室、控温装置、压力监测装置、蒸汽发生装置及流量控制装置。试验装置示意图见图1。反应室内蒸汽温度、压力、流速等条件稳定的区域为试验段。设备中与高温蒸汽接触部分的材料应具有良好的抗蒸汽氧化性能

说明:

反应室;

试验段;

压力表或压力传感器:

流量计:

控温装置:

蒸汽发生器:

保护气体:

蒸汽;

试样:

试验用水。

图1试验装置示意图

5.2试验段温度

GB/T38804—2020

试验段温度同时反映蒸汽和试样的温度。试验段温度由控温装置控制,采用热电偶进行实时温度监测,热电偶的选取和使用应符合JJG141、JJF1637或JJG368的规定。试验段的温度偏差应符合下列规定:

a)650℃以下应小于±3℃;

b)650℃~800℃应小于±4℃;c)800℃以上应小于±5℃。

5.3反应室压力

试验过程中采用压力表或压力传感器监测反应室的压力,压力表及压力传感器的选取和使用应符合GB/T1227的规定。应尽量减小反应室的压力偏差,试验压力值大于10MPa时,反应室的压力偏差应小于±2%。

5.4试验蒸汽

试验蒸汽由去离子水或蒸馏水制取.试验用水应符合GB/T11446.1一2013中Ⅲ级电子级水的规定。试验用水在制取蒸汽前应进行除氧处理,蒸汽或试验用水中的氧含量应在试验报告中注明。如在蒸汽中加人其他气体,最终蒸汽的气体含量配比应在试验报告中注明5.5流量计

试验过程中应对蒸汽流速或水流量进行监测。流量计的选取和使用应符合JJG2063的规定。iiKaee

6试样

6.1形状和尺寸

6.1.1试样的形状和尺寸由试验目的、材料性质和试验装置而定,应保证试验后试样质量变化大于称重装置的最小精度,氧化膜厚度小于试样厚度的二分之一。推荐的试样尺寸为2.5mm×10mm×20mm,其表面为线切割加工表面。无法制取推荐尺寸试样时,经供需双方协商也可采用其他尺寸试样。

6.1.2试样保留非机加工表面(产品表面)时,其余各表面应进行线切割加工。非机加工表面与线切割加工表面的蒸汽氧化行为应分别记录。需要计算非机加工表面氧化增重时,应同时准备无非机加工表面的试样作为参考试样。

6.2尺寸和质量测量

6.2.1试样的尺寸应采用卡尺或千分尺测量并记录。卡尺或千分尺的使用和数据读取应符合GB/T21389或GB/T1216的规定,测量的精度应不低于0.02mm。6.2.2试样的质量应采用电子天平测量并记录。电子天平的选取和使用应符合GB/T26497的规定,测量的精度应不低于0.1mg。

6.3表面处理

6.3.1机加工表面

机加工表面应磨光,去除加工变形层及边缘的毛刺,表面粗糙度为0.8m。表面粗糙度明显低于3

GB/T38804—2020

或高于该值时,均应在报告中注明。打磨后的试样在丙酮或酒精中用超声脱脂,清洗干净后烘干。如对表面进行了其他处理,应在报告中注明6.3.2非机加工表面

非机加工表面不应打磨。表面应保持洁净,可采用丙酮、酒精等清洗剂去除油污6.4保存

试样存放环境应保持干燥。

7试验步骤

7.1制备试样

试样经机加工后按6.3的规定进行表面处理。进行尺寸和质量测量并记录初始数值。测量中应避免用手直接接触试样。

7.2放置试样

7.2.1放置试样时,宜采用悬挂方式,使试样最大面积的表面平行于蒸汽流动方向。悬挂试样孔的直径应为1mm,大于1mm时应在报告中注明。悬挂的各试样之间应留有足够空间,防止试样相互碰触。悬挂试样时,应减少悬挂用丝与试样的接触,推荐采用镍铬合金作为悬挂用丝。7.2.2因设备布局等问题无法采用悬挂试样时,可将试样平放于管式样品托内。平放试样时应尽量减少样品与样品托的接触面积,各试样应单独放置、不应相互接触,试样最大面积的表面应平行于蒸汽流动方向。样品托的材质宜为刚玉。7.3反应室除氧

试样放置于反应室后,关闭反应室,保证空气不能进入反应室,并采用惰性气体氩气或氮气对反应室进行吹扫,使反应室中的氧气含量(体积分数)低于0.0003%。7.4反应室升温

反应室除氧后开始加热,升温速率不应过快而导致氧化膜剥离。推荐的升温速率为55℃/h~220℃/h。试验段温度与预设试验温度差值小于50℃时充入蒸汽。当试验段温度达到预设温度并稳定时,视为试验计时的起始时间。如果试验需在高压下进行时,应按先升温后升压的原则进行操作,温度与压力均达到预设值时为计时的起始时间。7.5

反应室保温

保温阶段的时长应大于升温时间的4倍。保温阶段试验段的温度、压力应满足5.2和5.3的要求推荐的每一试验阶段保温时间为100h、120h或200h,总保温时间大于2000h。保温过程中若发生故障导致温度和/或压力超出5.2、5.3的要求时,试样应作废。试验装置在运行过程中产生高温或高温高压蒸汽,应做好安全防护措施。7.6反应室降温

计时结束后停正加热,停止充入蒸汽,使反应室降温。通人保护气体排出反应室中剩余的蒸汽,并保证空气无法进入反应室。降温速率不应过快而导致氧化膜剥离,也不应过慢而导致在降温阶段使氧化增重增加过多。推荐的降温速率为60℃/h~100℃/h,降温速率可通过情性气体流量进行调节4

7.7取出试样

GB/T38804—2020

试验段温度低于60℃时,打开反应室取出试样。试样应采用干燥箱烘干,烘干温度150℃~200℃,烘干时间1h~2h。

7.8其他事项

试验后若发生氧化膜剥落,应尽量对剥落氧化膜进行收集,同时清洗反应室。8结果分析

8.1一般要求

试验结果中应记录试样的质量变化及氧化膜厚度变化。厚度测量精度不低于1um。当试样发生氧化膜剥落时,应在报告中注明。采集增重数据时,每个试验点的试样应不少干3个:测定抗氧化速率稳定性时,试验点数应不少于5个。

分析试样抗蒸汽氧化性能时,可从氧化增重、氧化膜增厚、氧化膜形貌及剥落等方面综合分析。8.2平均单位面积增重

8.2.1当试样各表面均为机加工表面时,试样平均单位面积增重按式(1)计算:a=m-ma

式中:

试样的平均单位面积增重,单位为毫克每平方厘米(mg/cm);试验后试样与剥落氧化膜的总质量,单位为毫克(mg);m

试验前试样的初始质量,单位为毫克(mg);mo

A—试验前试样的总表面积,单位为平方厘米(cm2)。-(1)

8.2.2当试样含有非机加工表面时,机加工表面与非机加工表面的平均单位面积增重应分别计算。取相同材料制成各面均为机加工表面的试样作为参考试样,与含非机加工表面的试样同时进行试验,按式(1)计算参考试样的平均单位面积增重a1。非机加工表面的平均单位面积增重按式(2)计算:b=m.-mo-A,Xal

式中:

试样中非机加工表面的平均单位面积增重,单位为毫克每平方厘米(mg/cm)A

试验前试样机加工表面的总面积,单位为平方厘米(cm2);ar

参考试样的平均单位面积增重,单位为毫克每平方厘米(mg/cm2);B

试验前试样非机加工表面的总面积,单位为平方厘米(cm)。8.3氧化膜厚度

测量氧化膜厚度需要对试样进行截面观察。制备截面试样前应采用电镀、镶嵌等方式对氧化膜进行保护。采用线切割或砂纸打磨方式制取氧化膜截面,截面应与试样表面垂直。厚度测量时应考虑氧化膜截面特征,避免将边缘位置或剥落位置的氧化膜厚度作为一般厚度进行记录。记录时应至少观察10mm长度的截面,应记录包括但不限于最大厚度、最小厚度和5个数据点以上的平均厚度。试样中如有分层现象,氧化膜的内层、外层、内氧化区及总厚度(氧化膜内层十氧化膜外层十内氧化区)应分别GB/T38804—2020

记录。

8.4氧化膜形貌观察

氧化膜表面形貌宜采用扫描电镜进行观察和记录。典型氧化膜表面形貌参见图A.1。8.4.1

8.4.2氧化膜截面形貌宜采用光学金相显微镜或扫描电镜背散射模式进行观察和记录。典型氧化膜截面形貌参见图A.2

试验报告

试验报告应包括但不限于以下内容:a)

本标准编号;

材料名称、牌号、规格、批号等相关信息;试样尺寸、表面处理方式;

试验温度、压力和蒸汽流速或水流速度;试验用水性质和蒸汽组分;

试验用水溶解氧含量;

试验开始时间和结束时间;

反应室的升温时间和降温时间;氧化膜剥落情况;

试样质量数据;

氧化膜厚度数据;

典型氧化膜表面和截面形貌;

附录A

(资料性附录)

典型氧化膜表面和截面形貌

典型氧化膜表面和截面形貌见图A.1和图A.2。层Fe.O品粒

a)08Cr18Ni11NbFG钢

GB/T38804—2020

表层氧化薄膜

b)0Cr25Co20Nb2Ti合金

图A.1金属氧化膜表面典型形貌

氧化膜外

氧化膜外层

氧化膜内层

肉氧化区

基体金属

a)10Cr9MoW2VNbBN钢

肉层外层界面

氧化膜肉层

基体金属

b)07Cr25Ni21NbN钢

图A.2金属氧化膜截面典型形貌

GB/T38804—2020

参考文

[1]DL/T1162—2012

火电厂金属材料高温蒸汽氧化试验方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。