GB/T 38805-2020

基本信息

标准号: GB/T 38805-2020

中文名称:重载齿轮热处理技术要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1271274

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38805-2020.Technical requirements of heat treatment for heavy duty gears.

1范围

GB/T 38805规定了重载齿轮的常用材料,热处理设备、工艺、质量检验,能源消耗及安全卫生和环境保护要求等。

GB/T 38805适用于重载齿轮的气体渗碳淬火回火、渗氮和感应淬火回火。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属材料 洛氏硬度试验 第 1部分:试验方法

GB/T 231.1金属材料布氏硬度试验 第1部分:试验方法

GB/T 3077合 金结构钢

GB/T 4336碳素钢和中低合金钢 多元素 含量的测定)火花放电原子发射光谱法(常规法)

GB/T 4340.1金属材料 维氏硬度试验第1部分:试验方法

GB/T 4341.1金属材料肖 氏硬度试验第1部分:试验方法.

GB/T 5216保证淬透性结构钢

GB/T 5617钢的感应淬火或火焰淬火后有效硬化层深度的测定

GB/T 6394金属平均晶粒度测定方法.

GB/T 7232金 属热处理工艺,术语

GB/T 8121热处理工艺材料 t术语

GB/T 9450钢件渗 碳淬火硬化层深度的测定和校核

GB/T 9452热处理炉有 效加热区测定方法

GB/T 10561钢中非金 属夹杂物含量的测定标准评级图 显微检验法

GB/T 11354钢铁零件渗氮层深度测定和金相组织检验

GB/T 13298金属显微组织检验方法.

GB/T 13299钢的显微组织评定方法.

GB/T 13324热处理设备术语

GB 15735金属热处理生产过程安全、卫生要求

GB/T 15822.1无损检测磁粉检测第1部分:总则

GB/T 17107锻件 用结构钢牌号和力学性能

GB/T 17358热处 理生产电耗计算和测定方法

GB/T 17394.1金属材料里氏硬度试验 第1部分:试验方法.

GB/T 18449.1金属材料努氏硬度试验 第1部分:试验方法

GB/T 19944热处理生产燃料消耗计算和测定方法

GB/T 20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

GB/T 25744钢件渗碳淬火回火金相检验

GB/T 30822热处 理环境保护技术要求

1范围

GB/T 38805规定了重载齿轮的常用材料,热处理设备、工艺、质量检验,能源消耗及安全卫生和环境保护要求等。

GB/T 38805适用于重载齿轮的气体渗碳淬火回火、渗氮和感应淬火回火。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属材料 洛氏硬度试验 第 1部分:试验方法

GB/T 231.1金属材料布氏硬度试验 第1部分:试验方法

GB/T 3077合 金结构钢

GB/T 4336碳素钢和中低合金钢 多元素 含量的测定)火花放电原子发射光谱法(常规法)

GB/T 4340.1金属材料 维氏硬度试验第1部分:试验方法

GB/T 4341.1金属材料肖 氏硬度试验第1部分:试验方法.

GB/T 5216保证淬透性结构钢

GB/T 5617钢的感应淬火或火焰淬火后有效硬化层深度的测定

GB/T 6394金属平均晶粒度测定方法.

GB/T 7232金 属热处理工艺,术语

GB/T 8121热处理工艺材料 t术语

GB/T 9450钢件渗 碳淬火硬化层深度的测定和校核

GB/T 9452热处理炉有 效加热区测定方法

GB/T 10561钢中非金 属夹杂物含量的测定标准评级图 显微检验法

GB/T 11354钢铁零件渗氮层深度测定和金相组织检验

GB/T 13298金属显微组织检验方法.

GB/T 13299钢的显微组织评定方法.

GB/T 13324热处理设备术语

GB 15735金属热处理生产过程安全、卫生要求

GB/T 15822.1无损检测磁粉检测第1部分:总则

GB/T 17107锻件 用结构钢牌号和力学性能

GB/T 17358热处 理生产电耗计算和测定方法

GB/T 17394.1金属材料里氏硬度试验 第1部分:试验方法.

GB/T 18449.1金属材料努氏硬度试验 第1部分:试验方法

GB/T 19944热处理生产燃料消耗计算和测定方法

GB/T 20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

GB/T 25744钢件渗碳淬火回火金相检验

GB/T 30822热处 理环境保护技术要求

标准图片预览

标准内容

ICS25.200

中华人民共和国国家标准

GB/T38805—2020

重载齿轮热处理技术要求

Technical requirements of heat treatment for heavy duty gears2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

渗碳淬火回火

感应淬火回火….

能源消耗要求

8安全卫生与环保要求

9产品报告单

附录A(资料性附录)渗碳齿轮硬化层深度推荐值附录B(资料性附录)

渗氮齿轮硬化层深度推荐值

GB/T38805—2020

本标准按照GB/T1.1—2009给出的规则起草本标准由全国热处理标准化技术委员会(SAC/TC75)提出并归口。GB/T38805—2020

本标准起草单位:河北汇工机械设备有限公司、北京机电研究所有限公司、常州天山重工机械有限公司、浙江双环传动机械股份有限公司、中车戚墅堰机车车辆工艺研究所有限公司、江苏丰东热处理及表面改性工程技术研究有限公司、常州新区河海热处理工程有限公司、北京华立精细化工公司、西安福莱特热处理有限公司、诺博汽车系统有限公司、常州大学本标准主要起草人:孙西岭、徐跃明、杨钟胜、顾晓明、牛万斌、杨明华、史有森、殷和平、马立晓、葛圣东、武进朝、陆海涛、胡静、付丛伟、付海峰m

1范围

重载齿轮热处理技术要求

GB/T38805—2020

本标准规定了重载齿轮的常用材料,热处理设备、工艺、质量检验,能源消耗及安全卫生和环境保护要求等。

本标准适用于重载齿轮的气体渗碳萍火回火、渗氮和感应火回火规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。金属材料洛氏硬度试验第1部分:试验方法GB/T230.1

GB/T231.1

GB/T3077

GB/T4336

金属材料布氏硬度试验第1部分:试验方法合金结构钢

碳素钢和中低合金钢

网多元素含量的测定火花放电原子发射光谱法(常规法)GB/T4340.1

GB/T 4341.1

GB/T5216

GB/T5617

GB/T6394

GB/T7232

GB/T8121

GB/T9450

GB/T9452

GB/T10561

GB/T11354

GB/T13298

GB/T13299

金属材料维氏硬度试验第1部分:试验方法金属材料肖氏硬度试验第1部分:试验方法保证淬透性结构钢bzxZ.net

钢的感应淬火或火焰淬火后有效硬化层深度的测定金属平均晶粒度测定方法

金属热处理工艺·术语

热处理工艺材料术语

钢件渗碳淬火硬化层深度的测定和校核热处理炉有效加热区测定方法

钢中非金属夹杂物含量的测定标准评级图显微检验法钢铁零件渗氮层深度测定和金相组织检验金属显微组织检验方法

钢的显微组织评定方法

GB/T13324

GB15735

热处理设备术语

金属热处理生产过程安全、卫生要求无损检测磁粉检测第1部分:总则GB/T 15822.1

GB/T17107

GB/T17358

锻件用结构钢牌号和力学性能

热处理生产电耗计算和测定方法GB/T 17394.1

GB/T 18449.1

GB/T19944

GB/T20123

GB/T25744

GB/T30822

金属材料里氏硬度试验第1部分:试验方法金属材料努氏硬度试验第1部分:试验方法热处理生产燃料消耗计算和测定方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢件渗碳率火回火金相检验

热处理环境保护技术要求

GB/T38805—2020

GB/T32529

GB/T32540

GB/T32541

GB/T34882

GB/T34883

GB/T34889

JB/T5000.15

JB/T6077

JB/T9204

JB/T9218

热处理清洗废液回收及排放技术要求精密气体渗氮热处理技术要求

热处理质量控制体系

钢铁件的感应淬火与回火

离子渗氮

钢件的渗碳与碳氮共渗淬火回火重型机械通用技术条件:第15部分:锻钢件无损检测齿轮调质工艺及其质量控制

钢件感应淬火金相检验

无损检测渗透检测方法

JB/T10174

3术语和定义

钢铁零件强化喷丸的质量检验方法GB/T7232、GB/T8121和GB/T13324界定的以及下列术语和定义适用于本文件。3.1

heavy duty gear

重载齿轮

传递功率大、承载大、低速、受冲击载荷大的齿轮。注:重载齿轮主要指为矿山、冶金、建材、起重运输、矿用汽车、轨道交通、风电、航天、军用装备等主机配套的齿轮和通用减速器中的齿轮。

渗氮层深度

nitrided case depth; nitriding depth从表面到400HV硬度处的垂直距离。iik

4渗碳淬火回火

4.1材料及要求

常用材料及分类

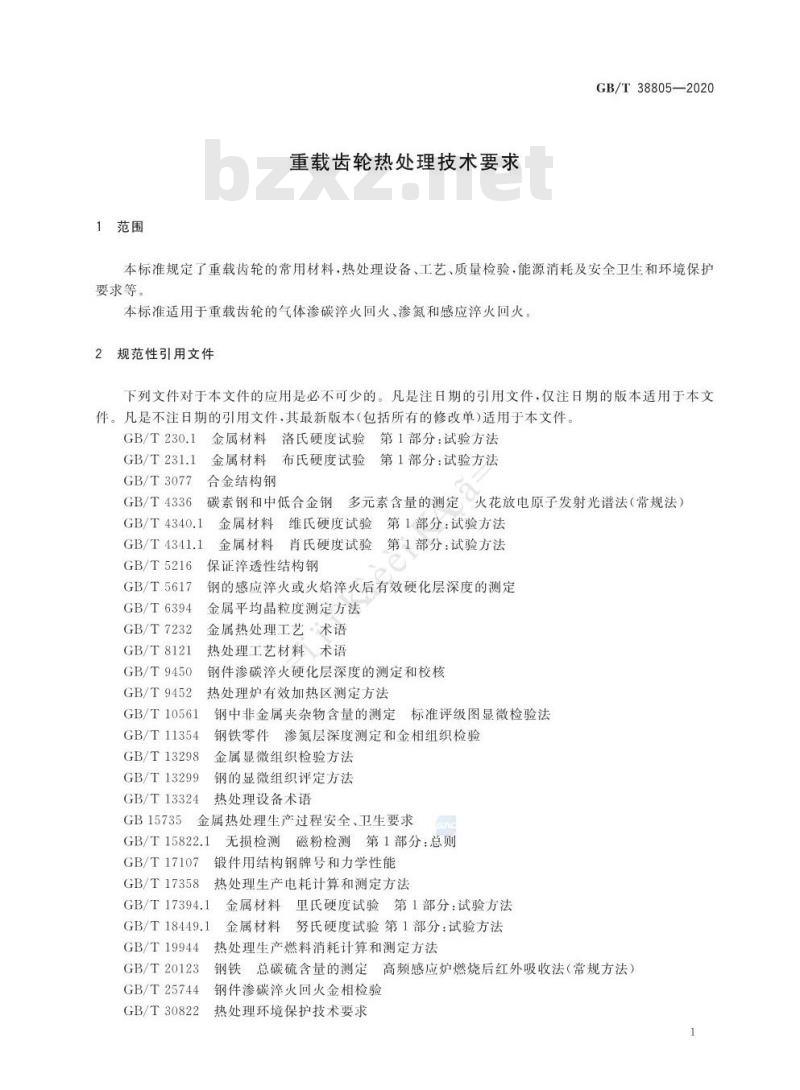

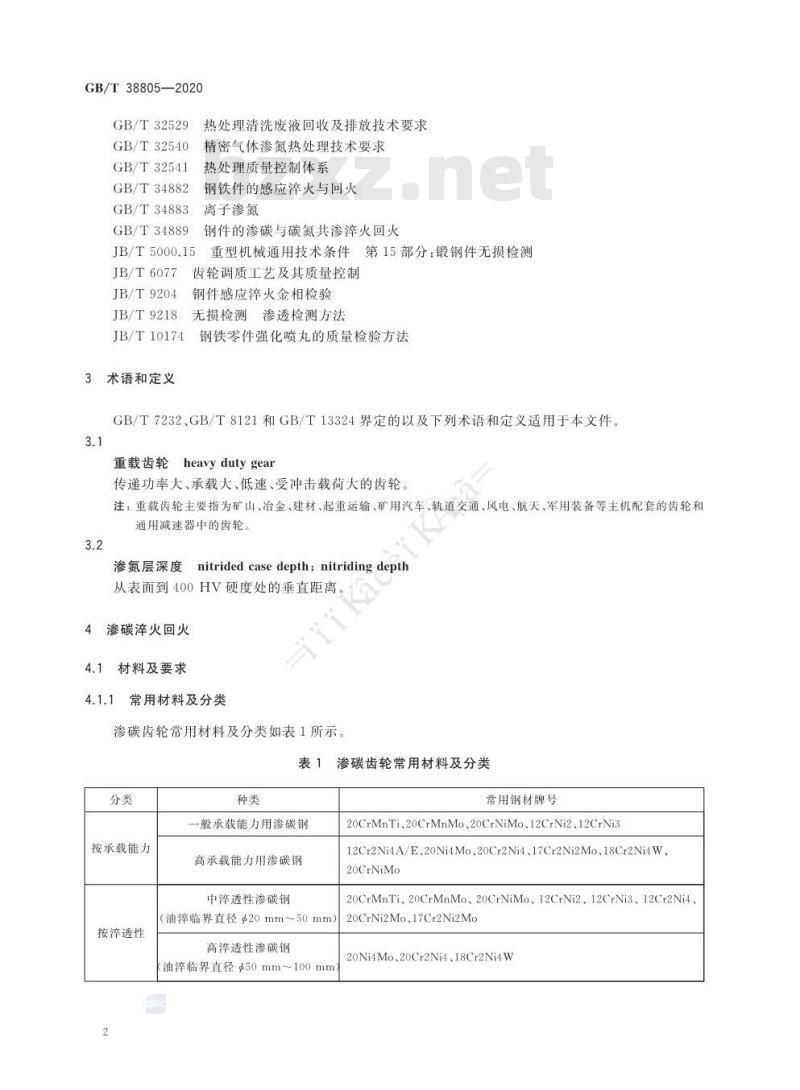

渗碳齿轮常用材料及分类如表1所示。表1

渗碳齿轮常用材料及分类

按承载能力

按淬透性

般承载能力用渗碳钢

高承载能力用渗碳钢

中滚透性渗碳钢

(油淬临界直径g20mm~50mm)

高滚透性渗碳钢

油率临界直径50mm~100mm

常用钢材牌号

20CrMnTi,20CrMnMo.20CrNiMo12CrNi2、12CrNi312Cr2Ni4A/E、20Ni4Mo、20Cr2Ni4、17Cr2Ni2Mo、18Cr2Ni4W、20CrNiMo

20CrMnTi,20CrMnMo,20CrNiMo,12CrNi2、12CrNi3、12Cr2Ni420CrNi2Mo、17Cr2Ni2Mo

20Ni4Mo20Cr2Ni4.18Cr2Ni4W

4.1.2材料质量

4.1.2.1齿轮用钢应有钢厂提供的质量保证书,并按规定进行抽检和复核。GB/T38805—2020

4.1.2.2材料的化学成分、力学性能及表面质量应符合GB/T3077或GB/T5216规定的要求。4.1.2.3材料的奥氏体晶粒度应为5级以上。晶粒度级别按GB/T6394的规定进行检验4.1.2.4钢材的淬透性带宽应不大于6HRC。有特殊要求时.距端淬试样末端一定距离的硬度范围由用户与钢厂协商确定。

对可靠性要求高的重载齿轮,应保证材料的纯净度,如采用真空精炼或电渣重熔的方法冶炼钢材。控制钢材中的含氧量应低于0.002%、氢含量不高于0.0002%,钢材中的非金属夹杂物含量按GB/T10561方法测定,其级别应符合表2要求。当有特殊要求时,按供需双方协议规定。表2非金属夹杂物级别要求

A(硫化物类)

B(氧化铝类)

C(硅酸盐类)

D(球状氧化物类)

带状组织按GB/T13299方法评定,Cr-Mo、Cr-Ni-Mo钢中的带状组织应小于或等于2.5级,4.1.2.6

leeiKAca

其他钢种应小于或等于2级,

重载内齿圈的毛坏推荐采用连铸钢坏4.1.2.7

4.1.3锻件质量

用钢锭锻造时,其锻造比不小于3。4.1.3.1

采用连铸坏锻造时,其锻造比大于5。4.1.3.2

齿轮锻件毛坏预先热处理采用正火或正火十高温回火,必要时采用调质处理、4.1.3.4

由钢锭直接锻成的大型重载齿轮锻坏,尤其是高Cr、Ni、Mo合金钢锻坏,应进行以消除白点和氢脆为目的的去氢退火。

齿轮锻件毛坏流线应尽量沿轮齿齿廓分布。4.1.3.5

齿轮锻件毛坏不应出现过热或过烧组织,其晶粒度应不低于原材料的晶粒度。7锻件质量应按JB/T5000.15或JB/T9218的规定进行探伤,其力学性能应符合GB/T171074.1.3.7

的要求。

渗碳淬火回火设备

4.2.1渗碳炉

基本要求

对重载齿轮进行渗碳时渗碳炉除满足GB/T34889的要求外还应满足以下要求:渗碳炉应具有良好的密封性能,保持炉压稳定。渗碳炉应配置超温连锁保护、安全温度与渗碳气氛供给的联锁控制装置、废气燃烧联锁控制与排放装置等,确保设备安全可靠运行。应配备循环风机及炉气循环装置以满足渗碳工艺中炉温和气氛均匀性的要求。

渗碳炉应配有定碳装置、试样取样装置和氧探头及供红外分析仪取气分析的接口。3

GB/T38805—2020

4.2.1.2温度控制

渗碳炉的仪表系统及温度均性应满足以下要求:渗碳炉的仪表类型及系统准确度要求和校验周期应符合GB/T32541中的有关规定。炉温均勾性按GB/T9452的方法进行测定,要求炉温均匀性不大于士8℃。4.2.1.3气氛控制

可控气氛渗碳时的气氛控制应满足以下要求:渗碳气氛推荐使用滴注式气氛、吸热式气氛或氮气十甲醇气氛。使用氮气十甲醇气氛时,应采取措施确保氮气和甲醇的流量比例稳定。气氛碳势控制应配备主控和监控系统。主控使用氧探头,监控使用氧探头或气体控制分析仪。碳势控制精度不大于士0.05%C。4.2.2缓冷装置

4.2.2.1缓冷设备必要时应配备可通入保护气氛或介质流量的控制装置,防止工件缓冷过程中发生氧化或脱碳。

必要时可配备能调节缓冷速度的降温装置4.2.2.2

4.2.3淬火装置

4.2.3.1率火装置应配有淬火介质的搅拌、导流、加热和冷却系统4.2.3.2

率火装置应配备温度调节和控制系统,并配有超温报警装置4.2.3.3淬火装置应配有防爆、灭火、排烟、液位监控、溢流口等安全设施和废烟排放装置。废烟的排放和处理应符合GB15735或GB/T32529的要求。4.2.4回火炉

4.2.4.1回火炉应配备炉气循环及净化装置,高温回火炉还应配备保护气氛装置。4.2.4.2

回火炉仪表系统类型及系统准确度要求和校验周期应符合GB/T32541中的有关规定。回火炉炉温均匀性应按GB/T9452的规定进行测定,要求炉温均勾性不大于士8℃。4.2.4.3

4.2.5清洗机及辅助设备

4.2.5.1清洗机及所有辅助设备应能满足工艺及安全使用的需要4.2.5.2清洗过程中产生的废气废液的排放和处理应符合GB15735或GB/T32529的要求。4.3试样

4.3.1试样材料

对于一般要求的齿轮,渗碳试样材料应符合以下要求:与齿轮是同一牌号的材料;

一与齿轮的透性相同;

热处理前具有与齿轮相同的预处理状态;加工试样时的表面粗糙度应与齿轮相同。对于要求严格的齿轮,试样材料除满足以上条件外还应与齿轮属于同一冶炼炉号。4

4.3.2随炉试样

GB/T38805—2020

随炉试样是作为检验热处理后质量的代表性试样,试样的形状和尺寸应能代表齿轮热处理后的实际情况。随炉试样可采用齿形试样或圆棒试样,推荐采用齿形试样,齿形试样应至少含有3个轮齿,齿根以下截面厚度大千或等于1/2齿根圆齿厚,或根据齿轮的模数选取,一般大于10mm,齿宽为齿根圆齿厚的2~3倍,如图1所示。煤械

图1齿形试样

圆棒试样推荐尺寸:最小直径为6m。,最小长度为12m.经用户同意,也可采用小型试棒:最小直径为3m,最小长度为6mm。注:m为齿轮的模数。

4.3.3过程试样

渗碳过程试样可采用圆棒试样,不同模数重载齿轮的过程圆棒试样尺寸可根据渗碳炉试样孔的大Kaeei

小进行选择。

4.4热处理工艺

4.4.1预备热处理

渗碳的齿轮齿坏应进行预备处理,如正火、正火十高温回火、调质等。对畸变控制要求较高的齿轮应首选调质。

4.4.2渗碳淬火

4.4.2.1重载齿轮渗碳率火操作应按GB/T34889的规定进行。4.4.2.2待处理工件的表面不应有氧化皮、锈斑、油垢、污渍、碰伤、裂纹。待处理工件应按GB/T15822.1的规定进行探伤。

4.4.2.3待处理工件的表面粗糙度应符合图样技术要求,渗碳面粗糙度Ra应不大于3.2μm;对待处理工件的尖角、棱边部位应进行倒角和倒棱处理。4.4.2.4需要防渗碳的部分要制定相应的防渗碳工艺。4.4.2.5

为了减小因加热时发生的畸变可在临界点Ac温度稍下进行1~2次等温。渗碳温度应根据工件材料和要求的硬化层深度确定,在890℃~950℃之间。应适当控制渗碳时的碳势,避免形成粗大、网状或块状碳化物。应适当控制渗碳后工件的缓冷速度,防止缓冷时形成网状碳化物工件应缓冷到不低于350℃,并及时进行加热率火或高温回火处理。高温回火温度为600℃~700℃,保温时间应根据工件的形状和大小进行合理选择。4.4.2.10

根据齿轮的材料和技术要求选择合适的渗碳后萍火工艺。4.4.2.11

以下渗碳齿轮要求进行重新加热淬火:5

GB/T38805—2020

渗碳后需进行机械加工或由于钢材特性渗碳后需缓冷,以及需经1~2次高温回火或球化退火的齿轮。

对于12CrNi3A、20Cr2Ni4A、18Cr2Ni4WA和20Ni4MoA等高合金钢重载齿轮,为了减少渗碳层中残留奥氏体的含量,渗碳缓冷后应在650℃~680℃进行1~2次高温回火,然后重新加热淬火和低温回火。

4.4.3回火

4.4.3.1淬火后应及时进行低温回火,低温回火温度根据工件的最终硬度要求确定,在160℃~220℃。保温时间根据工件的形状和大小的不同进行合理选择。率火到回火的时间间隔应不超过4h。4.4.3.2对于高要求的重载齿轮,磨齿后(或粗精磨齿之间)需要进行一次低温去应力回火,回火温度应低于淬火后的回火温度。

4.4.4喷丸强化

4.4.4.1在淬火和低温回火后应对渗碳齿轮齿根部位进行喷丸强化。4.4.4.2

重载齿轮喷丸强化的质量按JB/T10174的方法进行检验。4.5

质量检验

检验项目及检验方法

重载齿轮渗碳热处理质量按表3规定的项目和方法进行检验。表3重载齿轮渗碳热处理质量检验项目及检验方法检验项目

表面含碳量

表面硬度

有效硬化层深度

金相组织

心部硬度

4.5.2技术要求

4.5.2.1外观

检验方法

目视,或根据需要按GB/T15822.1或按JB/T9218进行表面无损检测距表面0.15mm处取样,按GB/T20123或GB/T4336的方法进行检验按GB/T230.1、GB/T4340.1、GB/T4341.1.GB/T17394.1的方法进行检验按GB/T9450的方法进行检验

按GB/T25744的方法进行检验

按GB/T230.1的方法进行检验

专用量具

齿轮表面不应有裂纹、剥落、锈蚀等缺陷。表面含碳量

渗碳齿轮表面含碳量推荐0.70%~0.95%。4.5.2.3

表面硬度

渗碳齿轮的表面硬度为58HRC~64HRC(660HV~800HV或78HS~89HS,齿根处的表面硬度不低于56HRC。渗碳率火后齿轮的表面硬度不均勾性应符合表4的规定6

工件类别

重要件

一般件

硬化层深度

表4表面硬度不均匀性充许偏差

硬度不均勾性允许偏差

GB/T38805—2020

硬化层深度的测量推荐采用齿形试样,测量方法应符合GB/T9450的规定,硬化层深度偏差应不大于目标硬化层深度的10%。齿轮的硬化层深度测定部位在齿宽中部法向截面上,在分度圆处沿垂直齿面方向,或按具体工艺文件规定,渗碳淬火齿轮成品的硬化层深度应符合设计要求,硬化层深度的设计可参照附录A。齿根部位的硬化层深度应不小于节圆处的2/34.5.2.5

5金相组织

渗碳淬火齿轮的金相组织按GB/T25744方法进行检验并评级,检验项目及位置见表5和图2,其结果应符合表6和表7的要求。

表5金相组织检验项目及位置

检验项目

马氏体级别

残留奥氏体级别

碳化物级别

表层晶界内氧化深度

心部组织级别

检验位置

在距表面0.05mm~0.15mm处进行检验,齿形试样应在齿宽中部节圆部位的法向截面处进行检验

齿根表层

当采用圆棒试样时,在试样横截面中心处检验;当采用齿形试样时,检验位置同4.5.2.6检驳碟化榭部位

检验内氧化部位

检骏乃氏体、残留奥氏体部位

注:m为齿轮模数,单位为毫米。图2金相组织检验位置

GB/T38805—2020

工件类别

重要件

一般件

渗层深度

0.751.502.25马氏体级别

渗层深度为设计层深。

渗碳淬火齿轮金相组织的级别要求残留奥氏体级别

≤4级

碳化物级别

渗碳齿轮表层晶界内氧化允许深度晶界内氧化允许深度

一般件

若超差,可与用户协调采用控制喷丸或其他合适的措施进行补教,4.5.2.6心部硬度

心部组织级别

≤3级

重要件

心部硬度测量位置于齿宽中部处齿根30°切线的法向上,深度为5倍硬化层深,但不小于1倍模数,见图2b)。

渗碳齿轮的心部硬度应不低于30HRC,对于重要齿轮一般为35HRC~45HRC。渗碳齿轮心部硬度的检验一般在随炉试样上进行,有特殊要求时,可解剖工件进行检验。也可以按供需双方协商确定。

渗碳齿轮淬火回火后,可用专用量具和仪器测量工件畸变情况,测量内容可根据工件技术要求确定。畸变量(可为校正后畸变量)应控制在技术要求的范围内。5渗氮

材料及要求

常用材料及分类

渗氮主要用于模数12mm及以下重载齿轮。常用材料及分类如表8所示。用途分类

表8渗氮齿轮常用材料及分类

在冲击载荷下工作要求表面耐磨、心部韧性高的齿轮在重载下工作要求表面耐磨、心部强度高的齿轮重载及冲击下工作要求表面耐磨、心部强度高、韧性高的齿轮截面尺寸很大,承受载荷很大,并要求有足够韧性的重载齿轮5.1.2原材料质量和锻件质量

30CrNi3.35CrMo

GB/T38805—2020

常用钢材牌号

35CrMoV.40CrNiMo.42CrMo.25Cr2MoV、30Cr3NiVNbAl.20Cr2MoV.31CrMoVg30CrNiMo.40CrNiMo.34CrNi3Mo.40CrNi2Mo35CrNi2Mo.40CrNi2Mo.30CrNi3.34CrNi3Mo.37CrNi3A.37SiMn2MoV

原材料质量和锻件质量应符合4.1.2和4.1.3的要求。5.2渗氮设备

气体渗氮设备的温度测量和控制、气氛及氮势控制系统、设备维修及可靠性等应符合GB/T32540的规定。

离子渗氮设备的温度测量和控制、压力的测量和控制、流量的测量和控制、设备的保养应符合GB/T34883的有关规定。

5.3试样

渗氮试样应符合4.3的规定。

5.4热处理工艺

5.4.1预备热处理

5.4.1.1齿轮毛坏粗车后的预备热处理应采用调质处理,5.4.1.2渗氮重载齿轮调质的硬度应不低于32HRC。调质后的齿轮表面游离铁素体量应小于5%,渗氮前齿轮表面不应有氧化脱碳。调质时的回火温度应不低于480℃,并且比渗氮温度至少高30℃。5.4.1.3调质后,若齿轮的硬度或金相组织不合格,允许返工2次。5.4.1.4渗氮在磨齿后进行,对精度要求较高和容易发生畸变的齿轮,在粗加工和精加工之间应进行次或多次去应力退火,以彻底消除加工应力,稳定组织,保证渗氮时畸变量最小。其温度应低于调质时的回火温度

5.4.1.5齿轮的尖角棱边部位渗氮后会变脆,在使用中易发生崩缺损伤,因此渗氮前应按要求对尖角棱边进行倒角和齿廓倒棱

5.4.2渗氮工艺

气体渗氮工艺规范应符合GB/T32540的要求,离子渗氮工艺规范应符合GB/T34883的要求。工件表面要求不渗氮的部位,应采用涂料防渗或机械防渗的措施,5.5质量检验

5.5.1外观

渗氮后的齿轮表面应为银灰色或暗灰色,表面不应有裂纹、剥落和明显的电弧烧伤痕迹9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38805—2020

重载齿轮热处理技术要求

Technical requirements of heat treatment for heavy duty gears2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

渗碳淬火回火

感应淬火回火….

能源消耗要求

8安全卫生与环保要求

9产品报告单

附录A(资料性附录)渗碳齿轮硬化层深度推荐值附录B(资料性附录)

渗氮齿轮硬化层深度推荐值

GB/T38805—2020

本标准按照GB/T1.1—2009给出的规则起草本标准由全国热处理标准化技术委员会(SAC/TC75)提出并归口。GB/T38805—2020

本标准起草单位:河北汇工机械设备有限公司、北京机电研究所有限公司、常州天山重工机械有限公司、浙江双环传动机械股份有限公司、中车戚墅堰机车车辆工艺研究所有限公司、江苏丰东热处理及表面改性工程技术研究有限公司、常州新区河海热处理工程有限公司、北京华立精细化工公司、西安福莱特热处理有限公司、诺博汽车系统有限公司、常州大学本标准主要起草人:孙西岭、徐跃明、杨钟胜、顾晓明、牛万斌、杨明华、史有森、殷和平、马立晓、葛圣东、武进朝、陆海涛、胡静、付丛伟、付海峰m

1范围

重载齿轮热处理技术要求

GB/T38805—2020

本标准规定了重载齿轮的常用材料,热处理设备、工艺、质量检验,能源消耗及安全卫生和环境保护要求等。

本标准适用于重载齿轮的气体渗碳萍火回火、渗氮和感应火回火规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。金属材料洛氏硬度试验第1部分:试验方法GB/T230.1

GB/T231.1

GB/T3077

GB/T4336

金属材料布氏硬度试验第1部分:试验方法合金结构钢

碳素钢和中低合金钢

网多元素含量的测定火花放电原子发射光谱法(常规法)GB/T4340.1

GB/T 4341.1

GB/T5216

GB/T5617

GB/T6394

GB/T7232

GB/T8121

GB/T9450

GB/T9452

GB/T10561

GB/T11354

GB/T13298

GB/T13299

金属材料维氏硬度试验第1部分:试验方法金属材料肖氏硬度试验第1部分:试验方法保证淬透性结构钢bzxZ.net

钢的感应淬火或火焰淬火后有效硬化层深度的测定金属平均晶粒度测定方法

金属热处理工艺·术语

热处理工艺材料术语

钢件渗碳淬火硬化层深度的测定和校核热处理炉有效加热区测定方法

钢中非金属夹杂物含量的测定标准评级图显微检验法钢铁零件渗氮层深度测定和金相组织检验金属显微组织检验方法

钢的显微组织评定方法

GB/T13324

GB15735

热处理设备术语

金属热处理生产过程安全、卫生要求无损检测磁粉检测第1部分:总则GB/T 15822.1

GB/T17107

GB/T17358

锻件用结构钢牌号和力学性能

热处理生产电耗计算和测定方法GB/T 17394.1

GB/T 18449.1

GB/T19944

GB/T20123

GB/T25744

GB/T30822

金属材料里氏硬度试验第1部分:试验方法金属材料努氏硬度试验第1部分:试验方法热处理生产燃料消耗计算和测定方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢件渗碳率火回火金相检验

热处理环境保护技术要求

GB/T38805—2020

GB/T32529

GB/T32540

GB/T32541

GB/T34882

GB/T34883

GB/T34889

JB/T5000.15

JB/T6077

JB/T9204

JB/T9218

热处理清洗废液回收及排放技术要求精密气体渗氮热处理技术要求

热处理质量控制体系

钢铁件的感应淬火与回火

离子渗氮

钢件的渗碳与碳氮共渗淬火回火重型机械通用技术条件:第15部分:锻钢件无损检测齿轮调质工艺及其质量控制

钢件感应淬火金相检验

无损检测渗透检测方法

JB/T10174

3术语和定义

钢铁零件强化喷丸的质量检验方法GB/T7232、GB/T8121和GB/T13324界定的以及下列术语和定义适用于本文件。3.1

heavy duty gear

重载齿轮

传递功率大、承载大、低速、受冲击载荷大的齿轮。注:重载齿轮主要指为矿山、冶金、建材、起重运输、矿用汽车、轨道交通、风电、航天、军用装备等主机配套的齿轮和通用减速器中的齿轮。

渗氮层深度

nitrided case depth; nitriding depth从表面到400HV硬度处的垂直距离。iik

4渗碳淬火回火

4.1材料及要求

常用材料及分类

渗碳齿轮常用材料及分类如表1所示。表1

渗碳齿轮常用材料及分类

按承载能力

按淬透性

般承载能力用渗碳钢

高承载能力用渗碳钢

中滚透性渗碳钢

(油淬临界直径g20mm~50mm)

高滚透性渗碳钢

油率临界直径50mm~100mm

常用钢材牌号

20CrMnTi,20CrMnMo.20CrNiMo12CrNi2、12CrNi312Cr2Ni4A/E、20Ni4Mo、20Cr2Ni4、17Cr2Ni2Mo、18Cr2Ni4W、20CrNiMo

20CrMnTi,20CrMnMo,20CrNiMo,12CrNi2、12CrNi3、12Cr2Ni420CrNi2Mo、17Cr2Ni2Mo

20Ni4Mo20Cr2Ni4.18Cr2Ni4W

4.1.2材料质量

4.1.2.1齿轮用钢应有钢厂提供的质量保证书,并按规定进行抽检和复核。GB/T38805—2020

4.1.2.2材料的化学成分、力学性能及表面质量应符合GB/T3077或GB/T5216规定的要求。4.1.2.3材料的奥氏体晶粒度应为5级以上。晶粒度级别按GB/T6394的规定进行检验4.1.2.4钢材的淬透性带宽应不大于6HRC。有特殊要求时.距端淬试样末端一定距离的硬度范围由用户与钢厂协商确定。

对可靠性要求高的重载齿轮,应保证材料的纯净度,如采用真空精炼或电渣重熔的方法冶炼钢材。控制钢材中的含氧量应低于0.002%、氢含量不高于0.0002%,钢材中的非金属夹杂物含量按GB/T10561方法测定,其级别应符合表2要求。当有特殊要求时,按供需双方协议规定。表2非金属夹杂物级别要求

A(硫化物类)

B(氧化铝类)

C(硅酸盐类)

D(球状氧化物类)

带状组织按GB/T13299方法评定,Cr-Mo、Cr-Ni-Mo钢中的带状组织应小于或等于2.5级,4.1.2.6

leeiKAca

其他钢种应小于或等于2级,

重载内齿圈的毛坏推荐采用连铸钢坏4.1.2.7

4.1.3锻件质量

用钢锭锻造时,其锻造比不小于3。4.1.3.1

采用连铸坏锻造时,其锻造比大于5。4.1.3.2

齿轮锻件毛坏预先热处理采用正火或正火十高温回火,必要时采用调质处理、4.1.3.4

由钢锭直接锻成的大型重载齿轮锻坏,尤其是高Cr、Ni、Mo合金钢锻坏,应进行以消除白点和氢脆为目的的去氢退火。

齿轮锻件毛坏流线应尽量沿轮齿齿廓分布。4.1.3.5

齿轮锻件毛坏不应出现过热或过烧组织,其晶粒度应不低于原材料的晶粒度。7锻件质量应按JB/T5000.15或JB/T9218的规定进行探伤,其力学性能应符合GB/T171074.1.3.7

的要求。

渗碳淬火回火设备

4.2.1渗碳炉

基本要求

对重载齿轮进行渗碳时渗碳炉除满足GB/T34889的要求外还应满足以下要求:渗碳炉应具有良好的密封性能,保持炉压稳定。渗碳炉应配置超温连锁保护、安全温度与渗碳气氛供给的联锁控制装置、废气燃烧联锁控制与排放装置等,确保设备安全可靠运行。应配备循环风机及炉气循环装置以满足渗碳工艺中炉温和气氛均匀性的要求。

渗碳炉应配有定碳装置、试样取样装置和氧探头及供红外分析仪取气分析的接口。3

GB/T38805—2020

4.2.1.2温度控制

渗碳炉的仪表系统及温度均性应满足以下要求:渗碳炉的仪表类型及系统准确度要求和校验周期应符合GB/T32541中的有关规定。炉温均勾性按GB/T9452的方法进行测定,要求炉温均匀性不大于士8℃。4.2.1.3气氛控制

可控气氛渗碳时的气氛控制应满足以下要求:渗碳气氛推荐使用滴注式气氛、吸热式气氛或氮气十甲醇气氛。使用氮气十甲醇气氛时,应采取措施确保氮气和甲醇的流量比例稳定。气氛碳势控制应配备主控和监控系统。主控使用氧探头,监控使用氧探头或气体控制分析仪。碳势控制精度不大于士0.05%C。4.2.2缓冷装置

4.2.2.1缓冷设备必要时应配备可通入保护气氛或介质流量的控制装置,防止工件缓冷过程中发生氧化或脱碳。

必要时可配备能调节缓冷速度的降温装置4.2.2.2

4.2.3淬火装置

4.2.3.1率火装置应配有淬火介质的搅拌、导流、加热和冷却系统4.2.3.2

率火装置应配备温度调节和控制系统,并配有超温报警装置4.2.3.3淬火装置应配有防爆、灭火、排烟、液位监控、溢流口等安全设施和废烟排放装置。废烟的排放和处理应符合GB15735或GB/T32529的要求。4.2.4回火炉

4.2.4.1回火炉应配备炉气循环及净化装置,高温回火炉还应配备保护气氛装置。4.2.4.2

回火炉仪表系统类型及系统准确度要求和校验周期应符合GB/T32541中的有关规定。回火炉炉温均匀性应按GB/T9452的规定进行测定,要求炉温均勾性不大于士8℃。4.2.4.3

4.2.5清洗机及辅助设备

4.2.5.1清洗机及所有辅助设备应能满足工艺及安全使用的需要4.2.5.2清洗过程中产生的废气废液的排放和处理应符合GB15735或GB/T32529的要求。4.3试样

4.3.1试样材料

对于一般要求的齿轮,渗碳试样材料应符合以下要求:与齿轮是同一牌号的材料;

一与齿轮的透性相同;

热处理前具有与齿轮相同的预处理状态;加工试样时的表面粗糙度应与齿轮相同。对于要求严格的齿轮,试样材料除满足以上条件外还应与齿轮属于同一冶炼炉号。4

4.3.2随炉试样

GB/T38805—2020

随炉试样是作为检验热处理后质量的代表性试样,试样的形状和尺寸应能代表齿轮热处理后的实际情况。随炉试样可采用齿形试样或圆棒试样,推荐采用齿形试样,齿形试样应至少含有3个轮齿,齿根以下截面厚度大千或等于1/2齿根圆齿厚,或根据齿轮的模数选取,一般大于10mm,齿宽为齿根圆齿厚的2~3倍,如图1所示。煤械

图1齿形试样

圆棒试样推荐尺寸:最小直径为6m。,最小长度为12m.经用户同意,也可采用小型试棒:最小直径为3m,最小长度为6mm。注:m为齿轮的模数。

4.3.3过程试样

渗碳过程试样可采用圆棒试样,不同模数重载齿轮的过程圆棒试样尺寸可根据渗碳炉试样孔的大Kaeei

小进行选择。

4.4热处理工艺

4.4.1预备热处理

渗碳的齿轮齿坏应进行预备处理,如正火、正火十高温回火、调质等。对畸变控制要求较高的齿轮应首选调质。

4.4.2渗碳淬火

4.4.2.1重载齿轮渗碳率火操作应按GB/T34889的规定进行。4.4.2.2待处理工件的表面不应有氧化皮、锈斑、油垢、污渍、碰伤、裂纹。待处理工件应按GB/T15822.1的规定进行探伤。

4.4.2.3待处理工件的表面粗糙度应符合图样技术要求,渗碳面粗糙度Ra应不大于3.2μm;对待处理工件的尖角、棱边部位应进行倒角和倒棱处理。4.4.2.4需要防渗碳的部分要制定相应的防渗碳工艺。4.4.2.5

为了减小因加热时发生的畸变可在临界点Ac温度稍下进行1~2次等温。渗碳温度应根据工件材料和要求的硬化层深度确定,在890℃~950℃之间。应适当控制渗碳时的碳势,避免形成粗大、网状或块状碳化物。应适当控制渗碳后工件的缓冷速度,防止缓冷时形成网状碳化物工件应缓冷到不低于350℃,并及时进行加热率火或高温回火处理。高温回火温度为600℃~700℃,保温时间应根据工件的形状和大小进行合理选择。4.4.2.10

根据齿轮的材料和技术要求选择合适的渗碳后萍火工艺。4.4.2.11

以下渗碳齿轮要求进行重新加热淬火:5

GB/T38805—2020

渗碳后需进行机械加工或由于钢材特性渗碳后需缓冷,以及需经1~2次高温回火或球化退火的齿轮。

对于12CrNi3A、20Cr2Ni4A、18Cr2Ni4WA和20Ni4MoA等高合金钢重载齿轮,为了减少渗碳层中残留奥氏体的含量,渗碳缓冷后应在650℃~680℃进行1~2次高温回火,然后重新加热淬火和低温回火。

4.4.3回火

4.4.3.1淬火后应及时进行低温回火,低温回火温度根据工件的最终硬度要求确定,在160℃~220℃。保温时间根据工件的形状和大小的不同进行合理选择。率火到回火的时间间隔应不超过4h。4.4.3.2对于高要求的重载齿轮,磨齿后(或粗精磨齿之间)需要进行一次低温去应力回火,回火温度应低于淬火后的回火温度。

4.4.4喷丸强化

4.4.4.1在淬火和低温回火后应对渗碳齿轮齿根部位进行喷丸强化。4.4.4.2

重载齿轮喷丸强化的质量按JB/T10174的方法进行检验。4.5

质量检验

检验项目及检验方法

重载齿轮渗碳热处理质量按表3规定的项目和方法进行检验。表3重载齿轮渗碳热处理质量检验项目及检验方法检验项目

表面含碳量

表面硬度

有效硬化层深度

金相组织

心部硬度

4.5.2技术要求

4.5.2.1外观

检验方法

目视,或根据需要按GB/T15822.1或按JB/T9218进行表面无损检测距表面0.15mm处取样,按GB/T20123或GB/T4336的方法进行检验按GB/T230.1、GB/T4340.1、GB/T4341.1.GB/T17394.1的方法进行检验按GB/T9450的方法进行检验

按GB/T25744的方法进行检验

按GB/T230.1的方法进行检验

专用量具

齿轮表面不应有裂纹、剥落、锈蚀等缺陷。表面含碳量

渗碳齿轮表面含碳量推荐0.70%~0.95%。4.5.2.3

表面硬度

渗碳齿轮的表面硬度为58HRC~64HRC(660HV~800HV或78HS~89HS,齿根处的表面硬度不低于56HRC。渗碳率火后齿轮的表面硬度不均勾性应符合表4的规定6

工件类别

重要件

一般件

硬化层深度

表4表面硬度不均匀性充许偏差

硬度不均勾性允许偏差

GB/T38805—2020

硬化层深度的测量推荐采用齿形试样,测量方法应符合GB/T9450的规定,硬化层深度偏差应不大于目标硬化层深度的10%。齿轮的硬化层深度测定部位在齿宽中部法向截面上,在分度圆处沿垂直齿面方向,或按具体工艺文件规定,渗碳淬火齿轮成品的硬化层深度应符合设计要求,硬化层深度的设计可参照附录A。齿根部位的硬化层深度应不小于节圆处的2/34.5.2.5

5金相组织

渗碳淬火齿轮的金相组织按GB/T25744方法进行检验并评级,检验项目及位置见表5和图2,其结果应符合表6和表7的要求。

表5金相组织检验项目及位置

检验项目

马氏体级别

残留奥氏体级别

碳化物级别

表层晶界内氧化深度

心部组织级别

检验位置

在距表面0.05mm~0.15mm处进行检验,齿形试样应在齿宽中部节圆部位的法向截面处进行检验

齿根表层

当采用圆棒试样时,在试样横截面中心处检验;当采用齿形试样时,检验位置同4.5.2.6检驳碟化榭部位

检验内氧化部位

检骏乃氏体、残留奥氏体部位

注:m为齿轮模数,单位为毫米。图2金相组织检验位置

GB/T38805—2020

工件类别

重要件

一般件

渗层深度

0.75

渗层深度为设计层深。

渗碳淬火齿轮金相组织的级别要求残留奥氏体级别

≤4级

碳化物级别

渗碳齿轮表层晶界内氧化允许深度晶界内氧化允许深度

一般件

若超差,可与用户协调采用控制喷丸或其他合适的措施进行补教,4.5.2.6心部硬度

心部组织级别

≤3级

重要件

心部硬度测量位置于齿宽中部处齿根30°切线的法向上,深度为5倍硬化层深,但不小于1倍模数,见图2b)。

渗碳齿轮的心部硬度应不低于30HRC,对于重要齿轮一般为35HRC~45HRC。渗碳齿轮心部硬度的检验一般在随炉试样上进行,有特殊要求时,可解剖工件进行检验。也可以按供需双方协商确定。

渗碳齿轮淬火回火后,可用专用量具和仪器测量工件畸变情况,测量内容可根据工件技术要求确定。畸变量(可为校正后畸变量)应控制在技术要求的范围内。5渗氮

材料及要求

常用材料及分类

渗氮主要用于模数12mm及以下重载齿轮。常用材料及分类如表8所示。用途分类

表8渗氮齿轮常用材料及分类

在冲击载荷下工作要求表面耐磨、心部韧性高的齿轮在重载下工作要求表面耐磨、心部强度高的齿轮重载及冲击下工作要求表面耐磨、心部强度高、韧性高的齿轮截面尺寸很大,承受载荷很大,并要求有足够韧性的重载齿轮5.1.2原材料质量和锻件质量

30CrNi3.35CrMo

GB/T38805—2020

常用钢材牌号

35CrMoV.40CrNiMo.42CrMo.25Cr2MoV、30Cr3NiVNbAl.20Cr2MoV.31CrMoVg30CrNiMo.40CrNiMo.34CrNi3Mo.40CrNi2Mo35CrNi2Mo.40CrNi2Mo.30CrNi3.34CrNi3Mo.37CrNi3A.37SiMn2MoV

原材料质量和锻件质量应符合4.1.2和4.1.3的要求。5.2渗氮设备

气体渗氮设备的温度测量和控制、气氛及氮势控制系统、设备维修及可靠性等应符合GB/T32540的规定。

离子渗氮设备的温度测量和控制、压力的测量和控制、流量的测量和控制、设备的保养应符合GB/T34883的有关规定。

5.3试样

渗氮试样应符合4.3的规定。

5.4热处理工艺

5.4.1预备热处理

5.4.1.1齿轮毛坏粗车后的预备热处理应采用调质处理,5.4.1.2渗氮重载齿轮调质的硬度应不低于32HRC。调质后的齿轮表面游离铁素体量应小于5%,渗氮前齿轮表面不应有氧化脱碳。调质时的回火温度应不低于480℃,并且比渗氮温度至少高30℃。5.4.1.3调质后,若齿轮的硬度或金相组织不合格,允许返工2次。5.4.1.4渗氮在磨齿后进行,对精度要求较高和容易发生畸变的齿轮,在粗加工和精加工之间应进行次或多次去应力退火,以彻底消除加工应力,稳定组织,保证渗氮时畸变量最小。其温度应低于调质时的回火温度

5.4.1.5齿轮的尖角棱边部位渗氮后会变脆,在使用中易发生崩缺损伤,因此渗氮前应按要求对尖角棱边进行倒角和齿廓倒棱

5.4.2渗氮工艺

气体渗氮工艺规范应符合GB/T32540的要求,离子渗氮工艺规范应符合GB/T34883的要求。工件表面要求不渗氮的部位,应采用涂料防渗或机械防渗的措施,5.5质量检验

5.5.1外观

渗氮后的齿轮表面应为银灰色或暗灰色,表面不应有裂纹、剥落和明显的电弧烧伤痕迹9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。