GB/T 38883-2020

基本信息

标准号: GB/T 38883-2020

中文名称:无损检测 主动式红外热成像检测方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1032176

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38883-2020.Non-destructive testing一Active thermographic testing method.

1范围

GB/T 38883规定了工业无损检测领域中主动式红外热成像检测方法的通用规则。

GB/T 38883适用于复合材料、金属材料和涂层材料的主动式红外热成像检测,包括但不限于不连续的检测(例如:空隙、裂纹、分层和夹渣等)和涂层厚度的评估。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9445无损检测人员资格鉴定与认证

GB/T 12604.9无损检测术语红外 检测

GB/T 20737无损检测通 用术语和定义

GB/T 26643无损检测闪 光灯激励红外热像法导则

GB/T 31768.2无损检测闪光灯 激励红外热像法第 2部分:检测规范

3术语和定义

GB/T 12604.9、GB/T 20737、GB/T 26643和GB/T 31768.2界定的以及下列术语和定义适用于本文件。

3.1

主动式红外热成像检测 active thermography

需要额外热激励的红外热成像检测。

3.2

热激励 thermal excitation

对被测件施加以红外热成像检测为目的的外部能量激励源。

3.3

局部激励 local excitation

在局部产生三维热扩散的局部能量激励。

3.4

面热流激励 two-dimensional excitation

通过均匀加热(或冷却)被测件表面的二维能量激励。

3.5

整体激励 excitation of the whole volume

对被测件进行整体的能量激励。

1范围

GB/T 38883规定了工业无损检测领域中主动式红外热成像检测方法的通用规则。

GB/T 38883适用于复合材料、金属材料和涂层材料的主动式红外热成像检测,包括但不限于不连续的检测(例如:空隙、裂纹、分层和夹渣等)和涂层厚度的评估。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9445无损检测人员资格鉴定与认证

GB/T 12604.9无损检测术语红外 检测

GB/T 20737无损检测通 用术语和定义

GB/T 26643无损检测闪 光灯激励红外热像法导则

GB/T 31768.2无损检测闪光灯 激励红外热像法第 2部分:检测规范

3术语和定义

GB/T 12604.9、GB/T 20737、GB/T 26643和GB/T 31768.2界定的以及下列术语和定义适用于本文件。

3.1

主动式红外热成像检测 active thermography

需要额外热激励的红外热成像检测。

3.2

热激励 thermal excitation

对被测件施加以红外热成像检测为目的的外部能量激励源。

3.3

局部激励 local excitation

在局部产生三维热扩散的局部能量激励。

3.4

面热流激励 two-dimensional excitation

通过均匀加热(或冷却)被测件表面的二维能量激励。

3.5

整体激励 excitation of the whole volume

对被测件进行整体的能量激励。

标准图片预览

标准内容

ICS19.100

中华人民共和国国家标准

GB/T38883—2020

无损检测

主动式红外热成像检测方法

Non-destructive testingActive thermographic testing method2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

人员要求

方法概要免费标准bzxz.net

热激励

检测系统

检测环境

对比试块

检测规程与报告

附录A(资料性附录)

附录B(资料性附录)

常见的热源类型

对比试块的制作

GB/T38883—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国无损检测标准化技术委员会(SAC/TC56)提出并归口。GB/T38883—2020

本标准起草单位:中国航空综合技术研究所、上海材料研究所、北京嘉盛智检科技有限公司、哈尔滨工业大学、首都师范大学、海军航空大学、中国飞机强度研究所、哈尔滨飞机工业集团有限责任公司、中国合格评定国家认可中心

本标准主要起草人:张方洲、石亮、曹蕊、王俊涛、刘俊岩、陶宁、蒋建生、宁宁、关雪松、帅家盛、张海兵、丁杰、王丹、马君、宋飞。

1范围

无损检测

主动式红外热成像检测方法

本标准规定了工业无损检测领域中主动式红外热成像检测方法的通用规则。GB/T38883—2020

本标准适用于复合材料、金属材料和涂层材料的主动式红外热成像检测,包括但不限于不连续的检测(例如:空隙、裂纹、分层和夹渣等)和涂层厚度的评估。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9445无损检测人员资格鉴定与认证GB/T12604.9无损检测术语红外检测通用术语和定义

GB/T20737

无损检测

GB/T26643

3无损检测

闪光灯激励红外热像法导则

GB/T31768.2无损检测

术语和定义

闪光灯激励红外热像法第2部分:检测规范Kaeei

GB/T12604.9、GB/T20737、GB/T26643和GB/T31768.2界定的以及下列术语和定义适用于本文件。

activethermography

主动式红外热成像检测

需要额外热激励的红外热成像检测。3.2

热激励

thermal excitation

对被测件施加以红外热成像检测为目的的外部能量激励源。3.3

localexcitation

局部激励

在局部产生三维热扩散的局部能量激励。two-dimensional excitation

面热流激励

通过均匀加热(或冷却)被测件表面的二维能量激励。excitationof thewholevolume

整体激励

对被测件进行整体的能量激励。GB/T38883—2020

热扩散长度thermaldiffusionlength在受到脉冲激励或者以频率为于的周期调制激励后的热扩散特征长度μ=sqrt(a/f)

注:α为热扩散系数,

大气窗口atmosphericwindow

在大气环境下,红外辐射光谱中透射率较高,吸收率较低的波长区间。注:大气窗口大致定义在波长范围:短波红外(0.8μm~2μm)、中波红外(2μm~5μm)和长波红外(8μm~14 μm)。

热平衡thermalequilibrium

物体在同一时间内吸收和放出的热量恰好相抵消,物体各部分以及物体同外界之间都没有热量交换。

4人员要求

按本标准实施检测的人员,应按GB/T9445或合同各方同意的体系进行资格鉴定与认证,取得红外检测人员资格证书,并由雇主或其代理对其进行岗位培训和操作授权。5方法概要

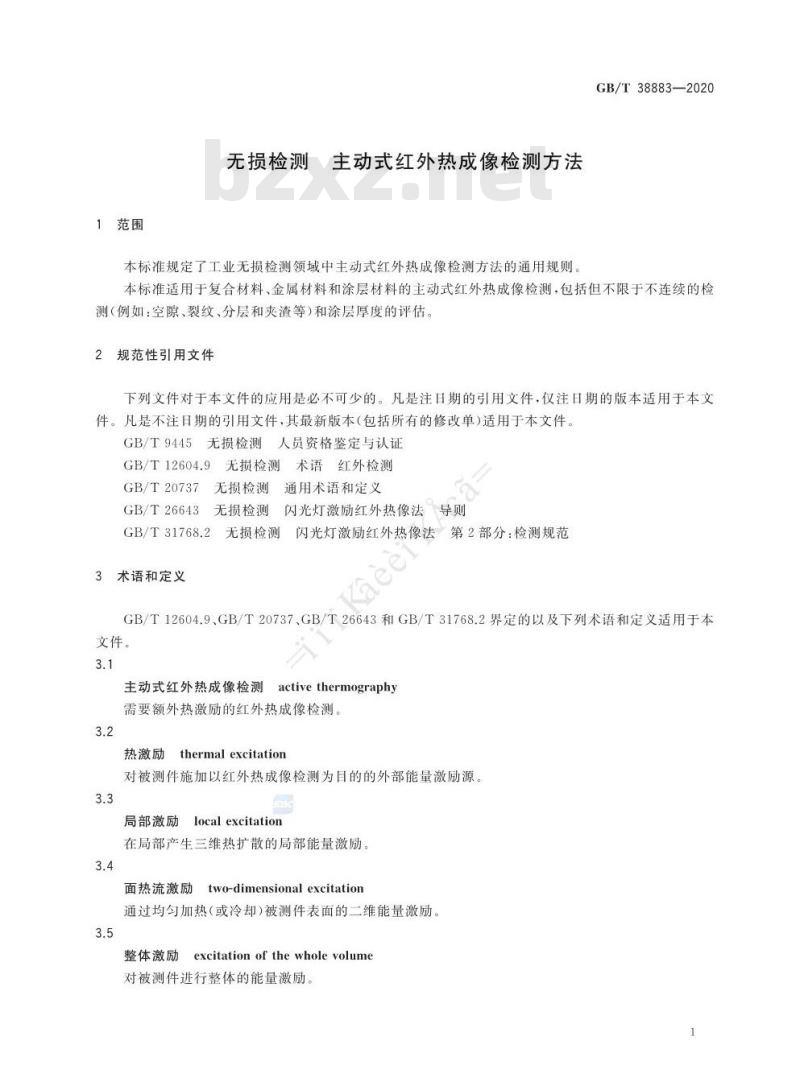

主动式红外热成像检测针对被测件的材质、结构和不连续类型等选择不同的热激励,通过热激励施加激励后,被测件中的不连续对热的传导造成影响,异常(不连续)区域与正常区域对应的表面产生温度差异,这种温度差异同时导致被测件表面热辐射强度分布发生变化,利用红外热像仪记录下这一热辐射强度变化过程,可获取物体表面及内部信息,具体过程见图1。[选排

热激纳

随加激励

控制、同步以及采策系统

被测件

激据传输

红.外热像仪

样品专血热描射强度改变

主动式红外热成像检测方法概要2

6热激励

6.1对于主动式红外热成像检测,选择的热激励不应损坏被测件。GB/T38883—2020

6.2热激励按注入能量在时域上表现形式的不同可分为脉冲激励、阶跃激励和周期激励等多种形式。脉冲激励注入能量时域波形为三角波,如图2所示。阶跃激励注人能量时域波形为矩形,如图3所示。周期激励注入能量时域波形为周期性变化形式,如正弦波和方波等,正弦波激励波形如图4所示。A

脉冲激励注入能量波形

阶跃激励注入能量波形

时间!

图4正弦波激励波形

6.3热激励按注入能量类型可分为光热激励(如红外灯、卤素灯、闪光灯、激光等)、机械激励(如机械振动、超声波等)、电磁感应激励(如电涡流感应等)及其他激励(如微波等)多种形式6.4热激励按注入能量在空间上的不同可分为局部激励(如激光)、面热流激励(如卤素灯、冷风阵列)和整体激励(如超声波)等。

6.5对于面热流激励检测,检测方式可分为同侧检测和异侧检测,如图5所示。热激励和红外热像仪放置在同一侧面进行的检测方式称为同侧检测,或者称为反射法。热激励和红外热像仪放置在被测件检测面的两个侧面进行的检测方式称为异侧检测,或者称为透射法。通常情况下,异侧检测仅可用于被测件厚度不天于试件热扩散深度的检测。3

GB/T38883—2020

热像仪检测而反而

温度曲线

热像仪检测而

a)同侧检测

说明:

1——热激励:

2——红外热像仪;

3—被测件;

一不连续。

热像仪检测面反而

温度曲线

b)异侧检测

图5面热流激励的不同检测方式

7检测系统

红外热像仪单元

红外热像仪单元一般由红外热像仪、红外热像仪镜头和光学辅助设备组成。热像仪检测而

7.1.2红外热像仪在检测期间应对被测件表面的热辐射强度变化进行不间断采集,并实时输出采集信号。

7.1.3红外热像仪根据大气窗口中的波长不同,一般分为短波红外热像仪、中波红外热像仪和长波红外热像仪。

7.1.4应根据实际应用需要和被测件的温度变化范围选择不同工作波长的红外热像仪。例如,被测件的温度变化范围在室温区间(一般为16℃~30℃)的检测,宜采用工作波长范围在中波红外或者长波红外之间的红外热像仪,对于高温被测件(一般大于600℃)的检测,宜采用工作波长范围在短波红外的红外热像仪。对于温度变化不在室温区间的非高温被测件,采取工艺验证试验,与其他已知可行无损检测方法相比较,验证红外检测可行性7.1.5红外热像仪的参数与功能主要包括:制冷/非制冷、光谱响应范围、探测单元尺寸、空间分辨率、温度测量范围、噪声等效温差、温度分辨率、温度测量精度、顿频、积分时间、图像显示与存储记录等7.1.6红外热像仪镜头二般分为标准镜头、厂角镜头和显微镜头等。不同镜头的视场大小、空间分辨率、焦距和光圈天小等参数不尽相同。一般来说,应根据检测对空间分辨率及视场的需求共同选择红外热像仪和镜头

7.1.7光学辅助设备一般包括:红外(反射)镜、滤波片、衰减片和三脚架等。必要时,采用光学辅助设备进行检测。例如,利用红外(反射)镜对热像仪视场不可达的地方进行检测,7.1.8红外热像仪、红外热像仪镜头和光学辅助应定期进行维护和清洁。7.2热激励单元

热激励单元用于对被测件施加以红外热成像检测为目的的外部能量激励源。4

GB/T38883—2020

7.2.2采用加热形成温度梯度变化可选择卤素灯、闪光灯、激光等光辐射加热,涡流、射频等电磁辐射加热,电涡流感应加热,振动、超声波等机械加载方式加热。采用制冷形成温度梯度变化,可选择喷冷水器、冷喷雾器及冷风机等。

7.2.3热激励系统的选择应综合考虑:红外热像仪的性能;被测件的物理性能(如反射率、光吸收率等、热物性及导电性等);被测件的形状、尺寸和不连续类型、深度范围等。7.2.4常见的热源类型及其对应的热源波形和典型应用参见附录A。7.3控制与分析单元

7.3.1应具备控制热像仪采集开始和结束的能力和调整热像仪顿频的能力7.3.2应具备控制热激励开关的能力。7.3.3应具有对采集到的热图序列和热图进行存储的能力;应具有对热图序列进行连续查看或者播放的能力;宜具有观看任意位置的温度或温度变化曲线的能力。7.3.4应有适宜的信号处理与图像分析功能,如对信号进行傅单叶变换、对热图进行对比度调节、微分变化和滤波处理等

8检测环境

8.1检测环境应满足包括热像仪在内全部检测设备所需的温度、湿度及外界热辐射环境要求,8.2应排除或者减少周围环境背景的热辐射干扰影响,例如不必要的可见光、被测件附近的热源8.3应考虑被测件与热像仪之间的其他物质对红外光的吸收、散射与反射作用。例如,空气中的温室气体(水蒸气、二氧化碳氧化物等)对红外辐射有显著的吸收效应,会阻挡红外辐射的传播。8.4对于光热激励,检测前,应移除热激励单元前方的除被测件外的所有易反光物体,8.5应避免在易燃和易爆的环境中进行作业。9对比试块

9.1对比试块是已知材料特性和不连续信息的参考试块,可用作测试系统检测能力和调整检测工艺9.2对比试块的材料和制造工艺应与被测件相同,已知不连续可以是自然不连续或人工不连续。人工不连续应模拟被测件的结构内部典型不连续所产生的热物理特性。9.3对比试块的表面状态(如粗糙度等)和结构尺寸宜与被测件相同,小尺寸的对比试块应考虑检测边界效应的影响。

9.4对比试块在正式使用前应采取至少一种有效的无损检测方法对其进行初次评价与鉴定.初次评价与鉴定一般包括:不连续在对比试块上的位置、深度、数量、形状及尺寸等信息,9.5对于初次评价与鉴定,对比试块除人工不连续部位外的区域一般应与待检样品的主动式红外热成像检测具有相同或相近的响应,否则应作为不合格对比试块;对比试块上的人工不连续对于所采用的测试评价方法应具有重复一致的响应结果.否则应作为不合格对比试块。9.6应定期对对比试块进行有效性核查,可采用初次评价与鉴定的测试方法进行核查,核查对比试块响应与初次评价响应结果是否一致。当核查发现对比试块的响应与初次评价与鉴定的结果之间出现差异时,应予以记录,并进行有效地差异评价,考虑是否继续使用该对比试块9.7对比试块的制作参照附录B进行,也可与雇主协商设计其他方法进行制作。GB/T38883—2020

10检测

10.1热激励的选择

检测前,应根据被测件的材料特性和不连续类型选择合适的检测方式和按7.2的要求选择合适的热激励单元。

10.2检测准备

10.2.1检测前,应使被测件表面的发射率均匀,被测件发射率和被测件的材料、温度、表面粗糙度和表面氧化膜厚度相关,

10.2.2对于表面发射率低和反射率高的被测件,在不影响被测件再次使用的前提下,宜采取一定的措施提高被测件表面发射率和降低被测件表面反射率,如涂覆发射率高、反射率低的涂料或薄膜等。涂敷的涂料或薄膜厚度应一致且不宜过厚,宜采用纯黑色或纯白色的涂料或薄膜(采用光热激励时,不推荐采用白色涂料或薄膜)。

10.2.3检测前,应对被测件表面状况进行详细检查与记录,以排除表面不清洁导致的伪显示的可能性。

10.2.4检测前,应注意激励源的使用安全,如使用激光激励时,应避免长时间看激光束和严禁直视激光源,使用机械激励时,应佩戴降噪防护耳机。10.2.5检测前应确保被测件处于表面热平衡状态,用手直接接触被测件会导致被测件热不平衡,应等待一段时间待被测件重新热平衡后开始检测。10.2.6正式检测前,宜针对对比试块进行检测,确定检测工艺参数。10.3检测设置

10.3.1红外热像仪非均匀性校正S

在使用红外热像仪前,应对红外热像仪的探测器单元进行非均匀性校正。一般采用发射率高且均匀的材料(例如黑色海绵)放置在距离热像仪镜头较近的地方(覆盖热像仪视场)进行非均匀性校正10.3.2调节视场和空间分辨率

根据检测要求和被测件结构确定一次成像视场范围。一般来说,采用大视场时,检测距离(热像仪镜头和被测件间的距离)较长,检测的空间分辨率较低,采用小视场时,检测距离较短,检测的空间分辨率较高。同时,可更换红外热像仪镜头来获得更高空间分辨率。当采用同侧检测方式进行检测时,视场的选择应考虑降低被测件的表面反射率。当感兴趣检测区域大于选择的视场范围时,可对被测件进行分区检测处理,分区检测时应考虑每一分区每次检测之间的热影响和作好分区标记10.3.3对焦

确定视场与检测距离后,应对热像仪进行对焦,使热像仪图像清晰。必要时,在检测工作距离处放置对焦辅助参照物(如金属刻度尺),调节焦距,待参照物细节轮清晰可见时,完成对焦。改变检测距离后,应重新对焦。

10.3.4设置角度

热像仪光学系统轴线方向与垂直被测件表面的直线间夹角应小于45°,如不能满足,角度应最大不6

能超过60°。如果角度超过60°或检测面在背面,可使用红外反射镜10.3.5顿频与积分时间

GB/T38883—2020

应根据被测件热物理特性、红外热像仪性能和检测要求选择适当的热像仪顿频与积分时间,如果被测件受热激励后温度变化较快,可选择更高顿频。10.3.6激励参数

应根据被测件材料、厚度和表面状态选择合适的激励参数,如热源波形、激励能量、激励时间、激励频率和激励距离。

10.3.7采集时间

热像仪采集时间宜完整覆盖被测件温度变化过程,检测前可根据被测件的材料和厚度选择适当的采集时间。对于导热快的材料,可采用短的采集时间,对于导热慢的材料,可采取长的采集时间。对于同侧检测,采集时间宜大于热量从检测表面传递到检测背面所需时间的两倍10.3.8设置确认

检测前,按10.3.1~10.3.7的顺序对检测所需设置进行确认。10.4检测实施

10.4.1完成热激励的选择以及检测准备和设置后,触发热激励单元对被测件表面进行激励,对于面热流激励,产生的面热流分布区域应大于待检区域,并且激励能量密度应在被检区域内均匀分布。10.4.2数据采集过程中,被测件应和热像仪保持相对静止。10.4.3利用热像仪进行检测数据同步采集、记录与储存。一般针对原始热图序列和某一时刻的原始热图进行数据保存,原始热图应采用无损格式进行保存如BMP、PNG、TIF、TIFF格式,不准许以BMP、JPG等压缩格式存储

10.4.4如需要对被测件进行二次检测,应等待被测件热平衡后再次进行。10.5检测评价

10.5.1正式进行检测评价前,应选取合适的图像显示方式,通过全局或局部的对比度、亮度调整等,使图像便于观察。根据图像上细节特征的灰度、形状和尺寸等情况对图像进行进一步分析。10.5.2热图序列是判断和测量不连续的主要手段,主要通过不连续区域和正常区域的灰度差异(对比度进行不连续判读。宜利用原始热图序列和微分热图序列对检测结果进行排查,确定出现热异常的热图序列并分析热异常(不连续)区域,10.5.3利用热图中不连续区域和正常区域的温度-时间变化曲线进行比对分析,判断不连续深度和热物理特性(蓄热或疏热)。

10.5.4应同时了解被测件的材料、结构特征、表面状况和制造工艺等必要信息,结合检测参数与设置,对热异常(不连续)区域进行合理评判。10.5.5应排除被测件的结构、表面状况或表面反射等造成的影响。10.5.6尺寸测量的一般做法为:放置一个已知长度为L的物体(如金属刻度尺)在被检件前,通过确定该长度L对应的像素个数n,计算得出在该检测距离(视场)下单个像素代表的实际尺寸Lt具体可按下式计算:

GB/T38883—2020

式中:

检测距离(视场)下单个像素代表的实际尺寸,单位为毫米(mm);L

物体长度,单位为毫米(mm);物体长度L对应的像素个数,

检测规程与报告

检测规程

进行主动式红外热成像检测时宜编写检测规程。检测规程宜包括以下内容:a)

适用范围;

检测设备;

检测的准备工作;

检测环境;

检测工艺与流程;

记录与报告。

检测报告

检测报告宜包括以下内容:

检测日期;

检测人员;

被测件信息及检测区域;

检测环境条件(温度、湿度);

红外热像仪的相关信息(可参照7.1.3中的内容进行记录);热激励的相关信息(激励功率和激励源数量等);检测工艺参数;

检测评价;

其他(未在以上提及但影响检测结果的因素,如红外光学附件的使用等)。附录A

(资料性附录)

常见的热源类型

常见的热源类型及其对应的热源波形和典型应用见表A.1。表A.1常见的热源类型和对应的热源波形和典型应用热源类型

红外辐射体

卤素灯

闪光灯

超声波

LED(激光)阵列

适用的热源波形

阶跃激励(激励时间一般大于或等于1s)周期激励(周期频率一般在0.001Hz至2Hz之间)、阶跃激励(激励时间一般大于或等于1s)脉冲激励(激励时间一般在0.1ms至10ms之间)脉冲激励、阶跃激励、周期激励脉冲激励、阶跃激励、周期激励(周期频率一般在0.1Hz至100kHz之间)

脉冲激励(激励时间一般在20ms至300ms之间)阶跃激励、周期激励

脉冲激励、阶跃激励、周期激励周期激励、阶跃激励(激励时间一般大于或等于10s)GB/T38883-—2020

典型应用

可用于检测材料分层或者内部不均勾性

可用于检测材料分层或者内部不均勾性

可用于检测材料近表面分层或者内部不均勾性

可用于检测材料表面及近表面的裂纹可用于检测分层或者垂直于表面方向的裂纹。

可用于生物材料和生物组织检测可用于导电材料的表面裂纹检测可用于检测材料分层或者内部不均勾性。

可用于太阳能电池检测

可用于检测材料分层或者内部不均匀性

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38883—2020

无损检测

主动式红外热成像检测方法

Non-destructive testingActive thermographic testing method2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

人员要求

方法概要免费标准bzxz.net

热激励

检测系统

检测环境

对比试块

检测规程与报告

附录A(资料性附录)

附录B(资料性附录)

常见的热源类型

对比试块的制作

GB/T38883—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国无损检测标准化技术委员会(SAC/TC56)提出并归口。GB/T38883—2020

本标准起草单位:中国航空综合技术研究所、上海材料研究所、北京嘉盛智检科技有限公司、哈尔滨工业大学、首都师范大学、海军航空大学、中国飞机强度研究所、哈尔滨飞机工业集团有限责任公司、中国合格评定国家认可中心

本标准主要起草人:张方洲、石亮、曹蕊、王俊涛、刘俊岩、陶宁、蒋建生、宁宁、关雪松、帅家盛、张海兵、丁杰、王丹、马君、宋飞。

1范围

无损检测

主动式红外热成像检测方法

本标准规定了工业无损检测领域中主动式红外热成像检测方法的通用规则。GB/T38883—2020

本标准适用于复合材料、金属材料和涂层材料的主动式红外热成像检测,包括但不限于不连续的检测(例如:空隙、裂纹、分层和夹渣等)和涂层厚度的评估。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9445无损检测人员资格鉴定与认证GB/T12604.9无损检测术语红外检测通用术语和定义

GB/T20737

无损检测

GB/T26643

3无损检测

闪光灯激励红外热像法导则

GB/T31768.2无损检测

术语和定义

闪光灯激励红外热像法第2部分:检测规范Kaeei

GB/T12604.9、GB/T20737、GB/T26643和GB/T31768.2界定的以及下列术语和定义适用于本文件。

activethermography

主动式红外热成像检测

需要额外热激励的红外热成像检测。3.2

热激励

thermal excitation

对被测件施加以红外热成像检测为目的的外部能量激励源。3.3

localexcitation

局部激励

在局部产生三维热扩散的局部能量激励。two-dimensional excitation

面热流激励

通过均匀加热(或冷却)被测件表面的二维能量激励。excitationof thewholevolume

整体激励

对被测件进行整体的能量激励。GB/T38883—2020

热扩散长度thermaldiffusionlength在受到脉冲激励或者以频率为于的周期调制激励后的热扩散特征长度μ=sqrt(a/f)

注:α为热扩散系数,

大气窗口atmosphericwindow

在大气环境下,红外辐射光谱中透射率较高,吸收率较低的波长区间。注:大气窗口大致定义在波长范围:短波红外(0.8μm~2μm)、中波红外(2μm~5μm)和长波红外(8μm~14 μm)。

热平衡thermalequilibrium

物体在同一时间内吸收和放出的热量恰好相抵消,物体各部分以及物体同外界之间都没有热量交换。

4人员要求

按本标准实施检测的人员,应按GB/T9445或合同各方同意的体系进行资格鉴定与认证,取得红外检测人员资格证书,并由雇主或其代理对其进行岗位培训和操作授权。5方法概要

主动式红外热成像检测针对被测件的材质、结构和不连续类型等选择不同的热激励,通过热激励施加激励后,被测件中的不连续对热的传导造成影响,异常(不连续)区域与正常区域对应的表面产生温度差异,这种温度差异同时导致被测件表面热辐射强度分布发生变化,利用红外热像仪记录下这一热辐射强度变化过程,可获取物体表面及内部信息,具体过程见图1。[选排

热激纳

随加激励

控制、同步以及采策系统

被测件

激据传输

红.外热像仪

样品专血热描射强度改变

主动式红外热成像检测方法概要2

6热激励

6.1对于主动式红外热成像检测,选择的热激励不应损坏被测件。GB/T38883—2020

6.2热激励按注入能量在时域上表现形式的不同可分为脉冲激励、阶跃激励和周期激励等多种形式。脉冲激励注入能量时域波形为三角波,如图2所示。阶跃激励注人能量时域波形为矩形,如图3所示。周期激励注入能量时域波形为周期性变化形式,如正弦波和方波等,正弦波激励波形如图4所示。A

脉冲激励注入能量波形

阶跃激励注入能量波形

时间!

图4正弦波激励波形

6.3热激励按注入能量类型可分为光热激励(如红外灯、卤素灯、闪光灯、激光等)、机械激励(如机械振动、超声波等)、电磁感应激励(如电涡流感应等)及其他激励(如微波等)多种形式6.4热激励按注入能量在空间上的不同可分为局部激励(如激光)、面热流激励(如卤素灯、冷风阵列)和整体激励(如超声波)等。

6.5对于面热流激励检测,检测方式可分为同侧检测和异侧检测,如图5所示。热激励和红外热像仪放置在同一侧面进行的检测方式称为同侧检测,或者称为反射法。热激励和红外热像仪放置在被测件检测面的两个侧面进行的检测方式称为异侧检测,或者称为透射法。通常情况下,异侧检测仅可用于被测件厚度不天于试件热扩散深度的检测。3

GB/T38883—2020

热像仪检测而反而

温度曲线

热像仪检测而

a)同侧检测

说明:

1——热激励:

2——红外热像仪;

3—被测件;

一不连续。

热像仪检测面反而

温度曲线

b)异侧检测

图5面热流激励的不同检测方式

7检测系统

红外热像仪单元

红外热像仪单元一般由红外热像仪、红外热像仪镜头和光学辅助设备组成。热像仪检测而

7.1.2红外热像仪在检测期间应对被测件表面的热辐射强度变化进行不间断采集,并实时输出采集信号。

7.1.3红外热像仪根据大气窗口中的波长不同,一般分为短波红外热像仪、中波红外热像仪和长波红外热像仪。

7.1.4应根据实际应用需要和被测件的温度变化范围选择不同工作波长的红外热像仪。例如,被测件的温度变化范围在室温区间(一般为16℃~30℃)的检测,宜采用工作波长范围在中波红外或者长波红外之间的红外热像仪,对于高温被测件(一般大于600℃)的检测,宜采用工作波长范围在短波红外的红外热像仪。对于温度变化不在室温区间的非高温被测件,采取工艺验证试验,与其他已知可行无损检测方法相比较,验证红外检测可行性7.1.5红外热像仪的参数与功能主要包括:制冷/非制冷、光谱响应范围、探测单元尺寸、空间分辨率、温度测量范围、噪声等效温差、温度分辨率、温度测量精度、顿频、积分时间、图像显示与存储记录等7.1.6红外热像仪镜头二般分为标准镜头、厂角镜头和显微镜头等。不同镜头的视场大小、空间分辨率、焦距和光圈天小等参数不尽相同。一般来说,应根据检测对空间分辨率及视场的需求共同选择红外热像仪和镜头

7.1.7光学辅助设备一般包括:红外(反射)镜、滤波片、衰减片和三脚架等。必要时,采用光学辅助设备进行检测。例如,利用红外(反射)镜对热像仪视场不可达的地方进行检测,7.1.8红外热像仪、红外热像仪镜头和光学辅助应定期进行维护和清洁。7.2热激励单元

热激励单元用于对被测件施加以红外热成像检测为目的的外部能量激励源。4

GB/T38883—2020

7.2.2采用加热形成温度梯度变化可选择卤素灯、闪光灯、激光等光辐射加热,涡流、射频等电磁辐射加热,电涡流感应加热,振动、超声波等机械加载方式加热。采用制冷形成温度梯度变化,可选择喷冷水器、冷喷雾器及冷风机等。

7.2.3热激励系统的选择应综合考虑:红外热像仪的性能;被测件的物理性能(如反射率、光吸收率等、热物性及导电性等);被测件的形状、尺寸和不连续类型、深度范围等。7.2.4常见的热源类型及其对应的热源波形和典型应用参见附录A。7.3控制与分析单元

7.3.1应具备控制热像仪采集开始和结束的能力和调整热像仪顿频的能力7.3.2应具备控制热激励开关的能力。7.3.3应具有对采集到的热图序列和热图进行存储的能力;应具有对热图序列进行连续查看或者播放的能力;宜具有观看任意位置的温度或温度变化曲线的能力。7.3.4应有适宜的信号处理与图像分析功能,如对信号进行傅单叶变换、对热图进行对比度调节、微分变化和滤波处理等

8检测环境

8.1检测环境应满足包括热像仪在内全部检测设备所需的温度、湿度及外界热辐射环境要求,8.2应排除或者减少周围环境背景的热辐射干扰影响,例如不必要的可见光、被测件附近的热源8.3应考虑被测件与热像仪之间的其他物质对红外光的吸收、散射与反射作用。例如,空气中的温室气体(水蒸气、二氧化碳氧化物等)对红外辐射有显著的吸收效应,会阻挡红外辐射的传播。8.4对于光热激励,检测前,应移除热激励单元前方的除被测件外的所有易反光物体,8.5应避免在易燃和易爆的环境中进行作业。9对比试块

9.1对比试块是已知材料特性和不连续信息的参考试块,可用作测试系统检测能力和调整检测工艺9.2对比试块的材料和制造工艺应与被测件相同,已知不连续可以是自然不连续或人工不连续。人工不连续应模拟被测件的结构内部典型不连续所产生的热物理特性。9.3对比试块的表面状态(如粗糙度等)和结构尺寸宜与被测件相同,小尺寸的对比试块应考虑检测边界效应的影响。

9.4对比试块在正式使用前应采取至少一种有效的无损检测方法对其进行初次评价与鉴定.初次评价与鉴定一般包括:不连续在对比试块上的位置、深度、数量、形状及尺寸等信息,9.5对于初次评价与鉴定,对比试块除人工不连续部位外的区域一般应与待检样品的主动式红外热成像检测具有相同或相近的响应,否则应作为不合格对比试块;对比试块上的人工不连续对于所采用的测试评价方法应具有重复一致的响应结果.否则应作为不合格对比试块。9.6应定期对对比试块进行有效性核查,可采用初次评价与鉴定的测试方法进行核查,核查对比试块响应与初次评价响应结果是否一致。当核查发现对比试块的响应与初次评价与鉴定的结果之间出现差异时,应予以记录,并进行有效地差异评价,考虑是否继续使用该对比试块9.7对比试块的制作参照附录B进行,也可与雇主协商设计其他方法进行制作。GB/T38883—2020

10检测

10.1热激励的选择

检测前,应根据被测件的材料特性和不连续类型选择合适的检测方式和按7.2的要求选择合适的热激励单元。

10.2检测准备

10.2.1检测前,应使被测件表面的发射率均匀,被测件发射率和被测件的材料、温度、表面粗糙度和表面氧化膜厚度相关,

10.2.2对于表面发射率低和反射率高的被测件,在不影响被测件再次使用的前提下,宜采取一定的措施提高被测件表面发射率和降低被测件表面反射率,如涂覆发射率高、反射率低的涂料或薄膜等。涂敷的涂料或薄膜厚度应一致且不宜过厚,宜采用纯黑色或纯白色的涂料或薄膜(采用光热激励时,不推荐采用白色涂料或薄膜)。

10.2.3检测前,应对被测件表面状况进行详细检查与记录,以排除表面不清洁导致的伪显示的可能性。

10.2.4检测前,应注意激励源的使用安全,如使用激光激励时,应避免长时间看激光束和严禁直视激光源,使用机械激励时,应佩戴降噪防护耳机。10.2.5检测前应确保被测件处于表面热平衡状态,用手直接接触被测件会导致被测件热不平衡,应等待一段时间待被测件重新热平衡后开始检测。10.2.6正式检测前,宜针对对比试块进行检测,确定检测工艺参数。10.3检测设置

10.3.1红外热像仪非均匀性校正S

在使用红外热像仪前,应对红外热像仪的探测器单元进行非均匀性校正。一般采用发射率高且均匀的材料(例如黑色海绵)放置在距离热像仪镜头较近的地方(覆盖热像仪视场)进行非均匀性校正10.3.2调节视场和空间分辨率

根据检测要求和被测件结构确定一次成像视场范围。一般来说,采用大视场时,检测距离(热像仪镜头和被测件间的距离)较长,检测的空间分辨率较低,采用小视场时,检测距离较短,检测的空间分辨率较高。同时,可更换红外热像仪镜头来获得更高空间分辨率。当采用同侧检测方式进行检测时,视场的选择应考虑降低被测件的表面反射率。当感兴趣检测区域大于选择的视场范围时,可对被测件进行分区检测处理,分区检测时应考虑每一分区每次检测之间的热影响和作好分区标记10.3.3对焦

确定视场与检测距离后,应对热像仪进行对焦,使热像仪图像清晰。必要时,在检测工作距离处放置对焦辅助参照物(如金属刻度尺),调节焦距,待参照物细节轮清晰可见时,完成对焦。改变检测距离后,应重新对焦。

10.3.4设置角度

热像仪光学系统轴线方向与垂直被测件表面的直线间夹角应小于45°,如不能满足,角度应最大不6

能超过60°。如果角度超过60°或检测面在背面,可使用红外反射镜10.3.5顿频与积分时间

GB/T38883—2020

应根据被测件热物理特性、红外热像仪性能和检测要求选择适当的热像仪顿频与积分时间,如果被测件受热激励后温度变化较快,可选择更高顿频。10.3.6激励参数

应根据被测件材料、厚度和表面状态选择合适的激励参数,如热源波形、激励能量、激励时间、激励频率和激励距离。

10.3.7采集时间

热像仪采集时间宜完整覆盖被测件温度变化过程,检测前可根据被测件的材料和厚度选择适当的采集时间。对于导热快的材料,可采用短的采集时间,对于导热慢的材料,可采取长的采集时间。对于同侧检测,采集时间宜大于热量从检测表面传递到检测背面所需时间的两倍10.3.8设置确认

检测前,按10.3.1~10.3.7的顺序对检测所需设置进行确认。10.4检测实施

10.4.1完成热激励的选择以及检测准备和设置后,触发热激励单元对被测件表面进行激励,对于面热流激励,产生的面热流分布区域应大于待检区域,并且激励能量密度应在被检区域内均匀分布。10.4.2数据采集过程中,被测件应和热像仪保持相对静止。10.4.3利用热像仪进行检测数据同步采集、记录与储存。一般针对原始热图序列和某一时刻的原始热图进行数据保存,原始热图应采用无损格式进行保存如BMP、PNG、TIF、TIFF格式,不准许以BMP、JPG等压缩格式存储

10.4.4如需要对被测件进行二次检测,应等待被测件热平衡后再次进行。10.5检测评价

10.5.1正式进行检测评价前,应选取合适的图像显示方式,通过全局或局部的对比度、亮度调整等,使图像便于观察。根据图像上细节特征的灰度、形状和尺寸等情况对图像进行进一步分析。10.5.2热图序列是判断和测量不连续的主要手段,主要通过不连续区域和正常区域的灰度差异(对比度进行不连续判读。宜利用原始热图序列和微分热图序列对检测结果进行排查,确定出现热异常的热图序列并分析热异常(不连续)区域,10.5.3利用热图中不连续区域和正常区域的温度-时间变化曲线进行比对分析,判断不连续深度和热物理特性(蓄热或疏热)。

10.5.4应同时了解被测件的材料、结构特征、表面状况和制造工艺等必要信息,结合检测参数与设置,对热异常(不连续)区域进行合理评判。10.5.5应排除被测件的结构、表面状况或表面反射等造成的影响。10.5.6尺寸测量的一般做法为:放置一个已知长度为L的物体(如金属刻度尺)在被检件前,通过确定该长度L对应的像素个数n,计算得出在该检测距离(视场)下单个像素代表的实际尺寸Lt具体可按下式计算:

GB/T38883—2020

式中:

检测距离(视场)下单个像素代表的实际尺寸,单位为毫米(mm);L

物体长度,单位为毫米(mm);物体长度L对应的像素个数,

检测规程与报告

检测规程

进行主动式红外热成像检测时宜编写检测规程。检测规程宜包括以下内容:a)

适用范围;

检测设备;

检测的准备工作;

检测环境;

检测工艺与流程;

记录与报告。

检测报告

检测报告宜包括以下内容:

检测日期;

检测人员;

被测件信息及检测区域;

检测环境条件(温度、湿度);

红外热像仪的相关信息(可参照7.1.3中的内容进行记录);热激励的相关信息(激励功率和激励源数量等);检测工艺参数;

检测评价;

其他(未在以上提及但影响检测结果的因素,如红外光学附件的使用等)。附录A

(资料性附录)

常见的热源类型

常见的热源类型及其对应的热源波形和典型应用见表A.1。表A.1常见的热源类型和对应的热源波形和典型应用热源类型

红外辐射体

卤素灯

闪光灯

超声波

LED(激光)阵列

适用的热源波形

阶跃激励(激励时间一般大于或等于1s)周期激励(周期频率一般在0.001Hz至2Hz之间)、阶跃激励(激励时间一般大于或等于1s)脉冲激励(激励时间一般在0.1ms至10ms之间)脉冲激励、阶跃激励、周期激励脉冲激励、阶跃激励、周期激励(周期频率一般在0.1Hz至100kHz之间)

脉冲激励(激励时间一般在20ms至300ms之间)阶跃激励、周期激励

脉冲激励、阶跃激励、周期激励周期激励、阶跃激励(激励时间一般大于或等于10s)GB/T38883-—2020

典型应用

可用于检测材料分层或者内部不均勾性

可用于检测材料分层或者内部不均勾性

可用于检测材料近表面分层或者内部不均勾性

可用于检测材料表面及近表面的裂纹可用于检测分层或者垂直于表面方向的裂纹。

可用于生物材料和生物组织检测可用于导电材料的表面裂纹检测可用于检测材料分层或者内部不均勾性。

可用于太阳能电池检测

可用于检测材料分层或者内部不均匀性

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。