GB/T 38917-2020

基本信息

标准号: GB/T 38917-2020

中文名称:航空航天用高温钛合金棒材

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:525275

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38917-2020.High temperature titanium alloy bars for aerospace.

1范围

GB/T 38917规定了航空航天用高温钛合金棒材的技术要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。

GB/T 38917适用于热锻、热轧方法生产的高温用钛合金圆形棒材(以下简称棒材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料拉伸试验 第 1部分:室温试验方法

GB/T 228.2金属材料拉伸试验第2部分:高温试验方法

GB/T 2039-1997金 属拉伸蠕变及持久试验方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4698(所有部分)海绵钛 、钛及钛合金化学分析方法

GB/T 5168钛及钛合金高低倍组织检验方法

GB/T 5193钛及钛合金 加工产品超声检验方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 23605钛合金 β转变温度测定方法

YS/T 1262海绵钛 、钛及钛合金化学分析方法多元素 含量的测定电感耦合等离子体原子发射光谱法

3技术要求

3.1材料

3.1.1 用于棒材生产的铸锭应至少熔炼两次,最后一次应采用真空自耗电弧炉熔炼。首次可使用自耗电极、电子束冷床炉或等离子束冷床炉熔炼。最后一次熔炼时不准许添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

3.2 牌号、状态及规格

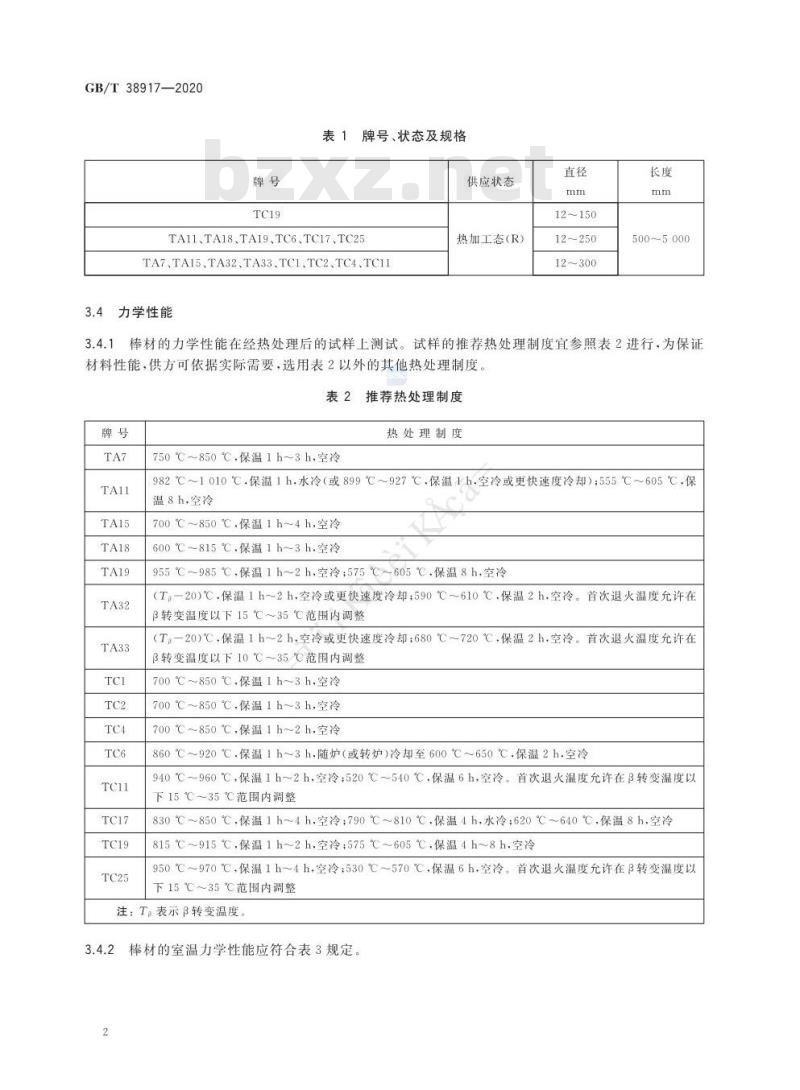

棒材的牌号.状态及规格应符合表1的要求。

3.3化学 成分

3.3.1 棒材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从棒材上取样进行化学成分复验时,化学成分允许偏差应符合GB/T 3620.2的规定。

1范围

GB/T 38917规定了航空航天用高温钛合金棒材的技术要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。

GB/T 38917适用于热锻、热轧方法生产的高温用钛合金圆形棒材(以下简称棒材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料拉伸试验 第 1部分:室温试验方法

GB/T 228.2金属材料拉伸试验第2部分:高温试验方法

GB/T 2039-1997金 属拉伸蠕变及持久试验方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4698(所有部分)海绵钛 、钛及钛合金化学分析方法

GB/T 5168钛及钛合金高低倍组织检验方法

GB/T 5193钛及钛合金 加工产品超声检验方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 23605钛合金 β转变温度测定方法

YS/T 1262海绵钛 、钛及钛合金化学分析方法多元素 含量的测定电感耦合等离子体原子发射光谱法

3技术要求

3.1材料

3.1.1 用于棒材生产的铸锭应至少熔炼两次,最后一次应采用真空自耗电弧炉熔炼。首次可使用自耗电极、电子束冷床炉或等离子束冷床炉熔炼。最后一次熔炼时不准许添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

3.2 牌号、状态及规格

棒材的牌号.状态及规格应符合表1的要求。

3.3化学 成分

3.3.1 棒材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从棒材上取样进行化学成分复验时,化学成分允许偏差应符合GB/T 3620.2的规定。

标准图片预览

标准内容

ICS 77.150.50

中华人民共和国国家标准

GB/T38917—2020

航空航天用高温钛合金棒材

High temperature titanium alloy bars for aerospace2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38917—2020bZxz.net

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院、中国航发沈阳黎明航空发动机有限责任公司、中国科学院金属研究所、中航沈飞民用飞机有限责任公司、宝武特种治金有限公司、湖南金天钛业科技有限公司。本标准主要起草人:胡志杰、解晨、马忠贤、冯军宁、陈秉刚、张江峰、白智辉、何书林、李魏、吕晶晶、朱绍祥、闵新华、孙盘滔、樊凯、张俊、冯永琦、高顾、贾栓孝。1

1范围

航空航天用高温钛合金棒材

GB/T38917—2020

本标准规定了航空航天用高温钛合金棒材的技术要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。本标准适用于热锻、热轧方法生产的高温用钛合金圆形棒材(以下简称棒材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T228.2金属材料拉伸试验第2部分:高温试验方法GB/T2039—1997.金属拉伸蠕变及持久试验方法GB/T3620.1

钛及钛合金牌号和化学成分

GB/T3620.2

钛及钛合金加工产品化学成分允许偏差GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T5168

GB/T5193

GB/T8180

GB/T23605

YS/T1262

射光谱法

技术要求

3.1材料

钛及钛合金高低倍组织检验方法钛及钛合金加工产品超声检验方法钛及钛合金加工产品的包装、标志、运输和贮存钛合金β转变温度测定方法

海绵钛、钛及钛合金化学分析方法多元素含量的测定

电感耦合等离子体原子发

3.1.1用于棒材生产的铸锭应至少熔炼两次,最后一次应采用真空自耗电弧炉熔炼。首次可使用自耗电极、电子束冷床炉或等离子束冷床炉熔炼。最后一次熔炼时不准许添加任何元素。3.1.2自耗电极不应使用钨极氩弧焊焊接。3.2牌号、状态及规格

棒材的牌号、状态及规格应符合表1的要求。3.3化学成分

3.3.1棒材的化学成分应符合GB/T3620.1的规定3.3.2需方从棒材上取样进行化学成分复验时,化学成分允许偏差应符合GB/T3620.2的规定GB/T38917—2020

牌号、状态及规格

供应状态

TA11、TA18、TA19、TC6、TC17、TC25TA7、TA15、TA32、TA33、TC1.TC2、TC4、TC113.4

力学性能

热加工态(R)

12~150

12~250

5005000

棒材的力学性能在经热处理后的试样上测试。试样的推荐热处理制度宜参照表2进行,为保证3.4.1

材料性能,供方可依据实际需要,选用表2以外的其他热处理制度。表2

750℃~850℃.保温1h~3h,空冷

推荐热处理制度

热处理制度

982℃~1010℃.保温1h,水冷(或899℃~927℃.保温1h,空冷或更快速度冷却);555℃~605℃,保温8h,空冷

700℃~850℃.保温1h~4h.空冷

600℃~815℃.保温1h~3h.空冷

955℃~985℃.保温1h~2h,空冷;575℃~605℃.保温8h,空冷(T-20)℃.保温1h~2h,空冷或更快速度冷却;590℃~610℃.保温2h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整(T—20)℃保温1h~2h,空冷或更快速度冷却:680℃~720℃,保温2h,空冷。首次退火温度充许在β转变温度以下10℃~35℃范围内调整700℃~850℃,保温1h~3h,空冷

700℃~850℃,保温1h~3h,空冷700℃~850℃.保温1h~2h.空冷

860℃~920℃.保温1h~3h.随炉(或转炉)冷却至600℃~650℃,保温2h.空冷940℃~960℃,保温1h~2h,空冷:520℃~540℃.保温6h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整

830℃~850℃,保温1h~4h,空冷:790℃~810℃,保温4h,水冷;620℃~640℃,保温8h,空冷815℃~915℃.保温1h~2h,空冷;575℃~605℃.保温4h~8h空冷950℃~970℃,保温1h~4h,空冷:530℃~570℃.保温6h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整

注:T表示β转变温度。

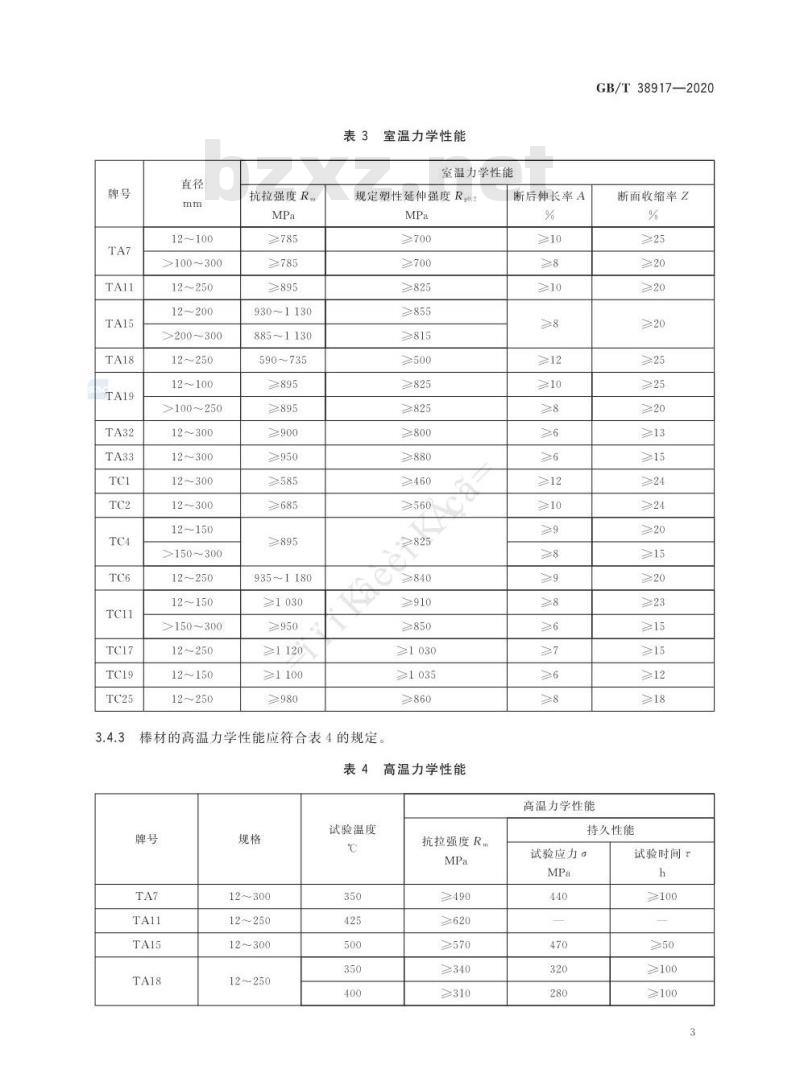

棒材的室温力学性能应符合表3规定。牌号

12~100

>100~300

12~250

12~200

>200~300

12~250

12~100

>100~250

12~300

12~300

12~300

12~300

12~150

>150~300

12~150

>150~300

12~250

12~150

12~250

抗拉强度R.

≥785

≥785

930-1130

885~1130

590~735

≥895

≥685

≥895

935~1180

≥1030

≥950

≥1120

≥1100

室温力学性能

室温力学性能

规定塑性延伸强度Rno.2

≥855

≥815

≥880

≥560

≥840

≥910

≥1030

≥860

棒材的高温力学性能应符合表4的规定。表4

12~300

12~250

12~300

12~250

试验温度

高温力学性能

抗拉强度R.

≥490

≥310

断后伸长率A

GB/T38917—2020

断面收缩率Z

高温力学性能

持久性能

试验应力。

试验时间

GB/T38917—2020

12~250

12~300

12~300

12~300

12~300

12~300

12~250

12~300

12~250

12~150

12~250

尺寸和外形

棒材以机加工表面供货。

表4(续)

试验温度

抗拉强度R

≥620

≥600

≥345

≥600

≥685

≥685

≥930

棒材的直径及其允许偏差应符合表5的规定高温力学性能

持久性能

试验应力。

试验时间t

≥100

≥100

棒材的定尺或倍尺长度应在其不定尺长度范围内,定尺长度的允许偏差为十20mm,倍尺长度还应计入棒材切断时的切口量,每一切口量为10mm。定尺或倍尺长度应在合同中注明棒材的两端应切平整,切斜不应大于5mm。3.5.4

棒材的平直度不应大于5mm/m。

>12~100

>100~150

>150~200

>200~250

>250~300

β转变温度

直径允许偏差

允许偏差

棒材应按熔炼炉号提供β转变温度。β转变温度仅提供实测值,不作为判定依据单位为毫米

3.7超声检测

GB/T38917—2020

棒材应进行超声检测。超声检测结果应符合GB/T5193的规定,其验收级别见表6。表6探伤验收级别

棒材直径

>60~150

>150~300

3.8低倍组织

验收级别

3.8.1棒材的横向低倍组织不应有裂纹、缩尾、气孔、金属或非金属夹杂、影响使用的偏析及其他目视可见的冶金缺陷。

3.8.2棒材的横向低倍组织不应有目视可见的清晰晶粒。3.9显微组织

经试样热处理后,棒材试样的显微组织应符合如下要求:a)TA7钛合金的显微组织应是等轴α组织或等轴和拉长α组织,以及部分破碎和扭曲的晶界α及片状α,无完整的原始β晶界。其他钛合金的显微组织为两相区加工产生的组织,无完整的原始β晶界。组织可为在转变的βb)

基体上的等轴α组织,或等轴α和拉长α组织,以及部分破碎和扭曲的晶界α及片状α组织。3.10外观质量

3.10.1棒材表面不准许有裂纹、折叠等缺陷。棒材表面的局部缺陷应予以清除,清理深度不超过棒材的相应尺寸允许偏差之半;且其清除部位的深度与宽度之比不应大于1:8。3.10.2棒材表面允许存在不大于直径允许偏差之半的个别轻微划伤、压痕、啃伤、麻点等缺陷。3.11表面粗糙度

棒材的表面粗糙度Ra不应大于3.2μm(以满足超声检测要求为准)。4

试验方法

化学成分分析按GB/T4698或YS/T1262进行,化学成分仲裁分析按GB/T4698进行。4.1

室温拉伸试验按GB/T228.1一2010进行检验,室温拉伸试验选R7试样。4.2

高温拉伸试验按GB/T228.2进行检验,选用直径为5mm的试样。4.3

持久试验按GB/T20391997进行检验4.5

尺寸和外形检验用相应精度的量具进行检验4.6

β转变温度按GB/T23605进行测试。超声检测按GB/T5193进行检验。低倍组织,显微组织检验按GB/T5168进行检验。GB/T38917—2020

外观质量用目视及相应精度量具进行检验表面粗糙度按标块对比法进行检测5检验规则

检查和验收

棒材应由供方质量检验部门进行检验·保证棒材质量符合本标准的规定,并填写质量证明书5.1.1

5.1.2需方应对收到的棒材按本标准的规定进行复验。复验结果与本标准及订货合同的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于尺寸和外形及外观质量的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,仲裁取样应由供需双方共同进行。

5.2组批

棒材应成批提交验收:每批应由同一牌号、熔炼炉号、规格、状态、制造方法和同一生产周期的棒材组成。

5.3检验项目

每批棒材应进行化学成分、室温力学性能、高温力学性能、β转变温度、超声检测、尺寸和外形、低倍组织、显微组织、外观质量和表面粗糙度的检验。5.4取样

棒材的取样位置及数量应符合表7的规定。表7取样位置及数量

检验项目

化学成分

力学性能

尺寸和外形

β转变温度

超声检测

低倍组织

显微组织

外观质量

表面粗糙度

取样位置

任意部位

见表8

任意部位

见表8

见表8

取样数量

每批1份

每批2根各1个

每批1份

每批1根1个

每批2根各1个

要求的章条号

试验方法的章条号

4.2.4.3.4.4

氢含量在成品棒材上取样分析;其他化学成分,供方以原铸锭的分析结果报出,需方复验在棒材上取样当需方仅订购一根棒材时,供方可按测试项目各取一个试样。供需双方应在成品棒材上取样检测6

>30~100

>100~300

注:D为棒材直径

5.5检验结果的判定

3力学性能及高低倍组织检验试样取样位置表8

力学性能

低倍组织

GB/T38917—2020

显微组织

横向,圆心

横向,D/4

5.5.1化学成分分析结果中有试样不合格时,应从该批棒材中另取双倍数量的试样对该不合格元素进行重复检验。若重复检验结果全部合格,判该批棒材合格;若重复试验仍有结果不合格,判该批棒材不合格。

5.5.2力学性能检验结果中有试样不合格时,应从该批棒材(包括原受检棒材)中另取双倍数量的试样对该不合格项目进行重复试验,试验结果全部合格,判该批棒材合格;若重复试验仍有一个结果不合格,判该批棒材不合格。但允许供方对该批棒材取样重新热处理后,对所有检测项目重新进行检验,试验结果全部合格,判该批棒材合格。棒材试样重复热处理仅限一次。5.5.3低倍组织检验按如下规则判定:a)低倍组织检验中,如发现并判为有脆性偏析(其硬度明显高于基体的偏析,常见的如富氧、富氮等偏析),该判批棒材不合格;如判为有非脆性偏析,充许剔除后重新组批交货。b)

低倍组织中有裂纹、缩尾、气孔金属或非金属夹杂物时,充许供方逐根检验,剔除缺陷,合格者交货。

低倍组织检验中,若对是否属于清晰晶粒产生疑议或争议,应以该区的高倍检验结果为准。高c

倍组织检验合格,则判低倍组织合格。5.5.4显微组织检验结果不合格,判该批棒材不合格。但允许供方逐根检验,合格者重新组批交货。5.5.5尺寸和外形、超声检测、外观质量及表面粗糙度检验结果不合格,判单根棒材不合格6标志、包装、运输、贮存及质量证明书6.1产品标志

在检验合格的每根棒材上应至少标记如下内容:a)牌号:

b)规格;

供应状态;

d)批号或炉号。

6.2包装、标志、运输和贮存

棒材的包装、标志、运输和贮存应符合GB/T8180的规定。6.3质量证明书

每批棒材应附有质量证明书,注明:GB/T38917—2020

供方名称;

产品名称;

合同号;

产品牌号、规格和状态;

熔炼炉号或批号;

重量和支数;

试样所采用的热处理制度;

各项分析检验结果及质量检验部门印记:本标准编号:

出厂日期或包装日期。

订货单(或合同)内容

按本标准订购棒材的订货单(或合同)应包括下列内容:a)

产品名称;

状态;

尺寸规格;

重量或支数;

本标准编号:

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38917—2020

航空航天用高温钛合金棒材

High temperature titanium alloy bars for aerospace2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38917—2020bZxz.net

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院、中国航发沈阳黎明航空发动机有限责任公司、中国科学院金属研究所、中航沈飞民用飞机有限责任公司、宝武特种治金有限公司、湖南金天钛业科技有限公司。本标准主要起草人:胡志杰、解晨、马忠贤、冯军宁、陈秉刚、张江峰、白智辉、何书林、李魏、吕晶晶、朱绍祥、闵新华、孙盘滔、樊凯、张俊、冯永琦、高顾、贾栓孝。1

1范围

航空航天用高温钛合金棒材

GB/T38917—2020

本标准规定了航空航天用高温钛合金棒材的技术要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。本标准适用于热锻、热轧方法生产的高温用钛合金圆形棒材(以下简称棒材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T228.2金属材料拉伸试验第2部分:高温试验方法GB/T2039—1997.金属拉伸蠕变及持久试验方法GB/T3620.1

钛及钛合金牌号和化学成分

GB/T3620.2

钛及钛合金加工产品化学成分允许偏差GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T5168

GB/T5193

GB/T8180

GB/T23605

YS/T1262

射光谱法

技术要求

3.1材料

钛及钛合金高低倍组织检验方法钛及钛合金加工产品超声检验方法钛及钛合金加工产品的包装、标志、运输和贮存钛合金β转变温度测定方法

海绵钛、钛及钛合金化学分析方法多元素含量的测定

电感耦合等离子体原子发

3.1.1用于棒材生产的铸锭应至少熔炼两次,最后一次应采用真空自耗电弧炉熔炼。首次可使用自耗电极、电子束冷床炉或等离子束冷床炉熔炼。最后一次熔炼时不准许添加任何元素。3.1.2自耗电极不应使用钨极氩弧焊焊接。3.2牌号、状态及规格

棒材的牌号、状态及规格应符合表1的要求。3.3化学成分

3.3.1棒材的化学成分应符合GB/T3620.1的规定3.3.2需方从棒材上取样进行化学成分复验时,化学成分允许偏差应符合GB/T3620.2的规定GB/T38917—2020

牌号、状态及规格

供应状态

TA11、TA18、TA19、TC6、TC17、TC25TA7、TA15、TA32、TA33、TC1.TC2、TC4、TC113.4

力学性能

热加工态(R)

12~150

12~250

5005000

棒材的力学性能在经热处理后的试样上测试。试样的推荐热处理制度宜参照表2进行,为保证3.4.1

材料性能,供方可依据实际需要,选用表2以外的其他热处理制度。表2

750℃~850℃.保温1h~3h,空冷

推荐热处理制度

热处理制度

982℃~1010℃.保温1h,水冷(或899℃~927℃.保温1h,空冷或更快速度冷却);555℃~605℃,保温8h,空冷

700℃~850℃.保温1h~4h.空冷

600℃~815℃.保温1h~3h.空冷

955℃~985℃.保温1h~2h,空冷;575℃~605℃.保温8h,空冷(T-20)℃.保温1h~2h,空冷或更快速度冷却;590℃~610℃.保温2h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整(T—20)℃保温1h~2h,空冷或更快速度冷却:680℃~720℃,保温2h,空冷。首次退火温度充许在β转变温度以下10℃~35℃范围内调整700℃~850℃,保温1h~3h,空冷

700℃~850℃,保温1h~3h,空冷700℃~850℃.保温1h~2h.空冷

860℃~920℃.保温1h~3h.随炉(或转炉)冷却至600℃~650℃,保温2h.空冷940℃~960℃,保温1h~2h,空冷:520℃~540℃.保温6h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整

830℃~850℃,保温1h~4h,空冷:790℃~810℃,保温4h,水冷;620℃~640℃,保温8h,空冷815℃~915℃.保温1h~2h,空冷;575℃~605℃.保温4h~8h空冷950℃~970℃,保温1h~4h,空冷:530℃~570℃.保温6h,空冷。首次退火温度允许在β转变温度以下15℃~35℃范围内调整

注:T表示β转变温度。

棒材的室温力学性能应符合表3规定。牌号

12~100

>100~300

12~250

12~200

>200~300

12~250

12~100

>100~250

12~300

12~300

12~300

12~300

12~150

>150~300

12~150

>150~300

12~250

12~150

12~250

抗拉强度R.

≥785

≥785

930-1130

885~1130

590~735

≥895

≥685

≥895

935~1180

≥1030

≥950

≥1120

≥1100

室温力学性能

室温力学性能

规定塑性延伸强度Rno.2

≥855

≥815

≥880

≥560

≥840

≥910

≥1030

≥860

棒材的高温力学性能应符合表4的规定。表4

12~300

12~250

12~300

12~250

试验温度

高温力学性能

抗拉强度R.

≥490

≥310

断后伸长率A

GB/T38917—2020

断面收缩率Z

高温力学性能

持久性能

试验应力。

试验时间

GB/T38917—2020

12~250

12~300

12~300

12~300

12~300

12~300

12~250

12~300

12~250

12~150

12~250

尺寸和外形

棒材以机加工表面供货。

表4(续)

试验温度

抗拉强度R

≥620

≥600

≥345

≥600

≥685

≥685

≥930

棒材的直径及其允许偏差应符合表5的规定高温力学性能

持久性能

试验应力。

试验时间t

≥100

≥100

棒材的定尺或倍尺长度应在其不定尺长度范围内,定尺长度的允许偏差为十20mm,倍尺长度还应计入棒材切断时的切口量,每一切口量为10mm。定尺或倍尺长度应在合同中注明棒材的两端应切平整,切斜不应大于5mm。3.5.4

棒材的平直度不应大于5mm/m。

>12~100

>100~150

>150~200

>200~250

>250~300

β转变温度

直径允许偏差

允许偏差

棒材应按熔炼炉号提供β转变温度。β转变温度仅提供实测值,不作为判定依据单位为毫米

3.7超声检测

GB/T38917—2020

棒材应进行超声检测。超声检测结果应符合GB/T5193的规定,其验收级别见表6。表6探伤验收级别

棒材直径

>60~150

>150~300

3.8低倍组织

验收级别

3.8.1棒材的横向低倍组织不应有裂纹、缩尾、气孔、金属或非金属夹杂、影响使用的偏析及其他目视可见的冶金缺陷。

3.8.2棒材的横向低倍组织不应有目视可见的清晰晶粒。3.9显微组织

经试样热处理后,棒材试样的显微组织应符合如下要求:a)TA7钛合金的显微组织应是等轴α组织或等轴和拉长α组织,以及部分破碎和扭曲的晶界α及片状α,无完整的原始β晶界。其他钛合金的显微组织为两相区加工产生的组织,无完整的原始β晶界。组织可为在转变的βb)

基体上的等轴α组织,或等轴α和拉长α组织,以及部分破碎和扭曲的晶界α及片状α组织。3.10外观质量

3.10.1棒材表面不准许有裂纹、折叠等缺陷。棒材表面的局部缺陷应予以清除,清理深度不超过棒材的相应尺寸允许偏差之半;且其清除部位的深度与宽度之比不应大于1:8。3.10.2棒材表面允许存在不大于直径允许偏差之半的个别轻微划伤、压痕、啃伤、麻点等缺陷。3.11表面粗糙度

棒材的表面粗糙度Ra不应大于3.2μm(以满足超声检测要求为准)。4

试验方法

化学成分分析按GB/T4698或YS/T1262进行,化学成分仲裁分析按GB/T4698进行。4.1

室温拉伸试验按GB/T228.1一2010进行检验,室温拉伸试验选R7试样。4.2

高温拉伸试验按GB/T228.2进行检验,选用直径为5mm的试样。4.3

持久试验按GB/T20391997进行检验4.5

尺寸和外形检验用相应精度的量具进行检验4.6

β转变温度按GB/T23605进行测试。超声检测按GB/T5193进行检验。低倍组织,显微组织检验按GB/T5168进行检验。GB/T38917—2020

外观质量用目视及相应精度量具进行检验表面粗糙度按标块对比法进行检测5检验规则

检查和验收

棒材应由供方质量检验部门进行检验·保证棒材质量符合本标准的规定,并填写质量证明书5.1.1

5.1.2需方应对收到的棒材按本标准的规定进行复验。复验结果与本标准及订货合同的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于尺寸和外形及外观质量的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,仲裁取样应由供需双方共同进行。

5.2组批

棒材应成批提交验收:每批应由同一牌号、熔炼炉号、规格、状态、制造方法和同一生产周期的棒材组成。

5.3检验项目

每批棒材应进行化学成分、室温力学性能、高温力学性能、β转变温度、超声检测、尺寸和外形、低倍组织、显微组织、外观质量和表面粗糙度的检验。5.4取样

棒材的取样位置及数量应符合表7的规定。表7取样位置及数量

检验项目

化学成分

力学性能

尺寸和外形

β转变温度

超声检测

低倍组织

显微组织

外观质量

表面粗糙度

取样位置

任意部位

见表8

任意部位

见表8

见表8

取样数量

每批1份

每批2根各1个

每批1份

每批1根1个

每批2根各1个

要求的章条号

试验方法的章条号

4.2.4.3.4.4

氢含量在成品棒材上取样分析;其他化学成分,供方以原铸锭的分析结果报出,需方复验在棒材上取样当需方仅订购一根棒材时,供方可按测试项目各取一个试样。供需双方应在成品棒材上取样检测6

>30~100

>100~300

注:D为棒材直径

5.5检验结果的判定

3力学性能及高低倍组织检验试样取样位置表8

力学性能

低倍组织

GB/T38917—2020

显微组织

横向,圆心

横向,D/4

5.5.1化学成分分析结果中有试样不合格时,应从该批棒材中另取双倍数量的试样对该不合格元素进行重复检验。若重复检验结果全部合格,判该批棒材合格;若重复试验仍有结果不合格,判该批棒材不合格。

5.5.2力学性能检验结果中有试样不合格时,应从该批棒材(包括原受检棒材)中另取双倍数量的试样对该不合格项目进行重复试验,试验结果全部合格,判该批棒材合格;若重复试验仍有一个结果不合格,判该批棒材不合格。但允许供方对该批棒材取样重新热处理后,对所有检测项目重新进行检验,试验结果全部合格,判该批棒材合格。棒材试样重复热处理仅限一次。5.5.3低倍组织检验按如下规则判定:a)低倍组织检验中,如发现并判为有脆性偏析(其硬度明显高于基体的偏析,常见的如富氧、富氮等偏析),该判批棒材不合格;如判为有非脆性偏析,充许剔除后重新组批交货。b)

低倍组织中有裂纹、缩尾、气孔金属或非金属夹杂物时,充许供方逐根检验,剔除缺陷,合格者交货。

低倍组织检验中,若对是否属于清晰晶粒产生疑议或争议,应以该区的高倍检验结果为准。高c

倍组织检验合格,则判低倍组织合格。5.5.4显微组织检验结果不合格,判该批棒材不合格。但允许供方逐根检验,合格者重新组批交货。5.5.5尺寸和外形、超声检测、外观质量及表面粗糙度检验结果不合格,判单根棒材不合格6标志、包装、运输、贮存及质量证明书6.1产品标志

在检验合格的每根棒材上应至少标记如下内容:a)牌号:

b)规格;

供应状态;

d)批号或炉号。

6.2包装、标志、运输和贮存

棒材的包装、标志、运输和贮存应符合GB/T8180的规定。6.3质量证明书

每批棒材应附有质量证明书,注明:GB/T38917—2020

供方名称;

产品名称;

合同号;

产品牌号、规格和状态;

熔炼炉号或批号;

重量和支数;

试样所采用的热处理制度;

各项分析检验结果及质量检验部门印记:本标准编号:

出厂日期或包装日期。

订货单(或合同)内容

按本标准订购棒材的订货单(或合同)应包括下列内容:a)

产品名称;

状态;

尺寸规格;

重量或支数;

本标准编号:

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。