GB/T 38929-2020

基本信息

标准号: GB/T 38929-2020

中文名称:民用飞机蒙皮镜像铣削工艺通用要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1601650

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38929-2020.General requirements of mirror milling process for civil aircraft skin parts.

1范围

GB/T 38929规定了蒙皮类零件镜像铣削的一般要求、特征定义与分类、编程方法、工艺流程、质量控制。

GB/T 38929适用于民用飞机金属蒙皮零件的镜像铣削加工,其他产品可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4863机械制造 工艺基本术语

GB/T 6477金属切削机床 术语

3术语和定义

GB/T 4863和GB/T 6477界定的以及下列术语和定义适用于本文件。

3.1

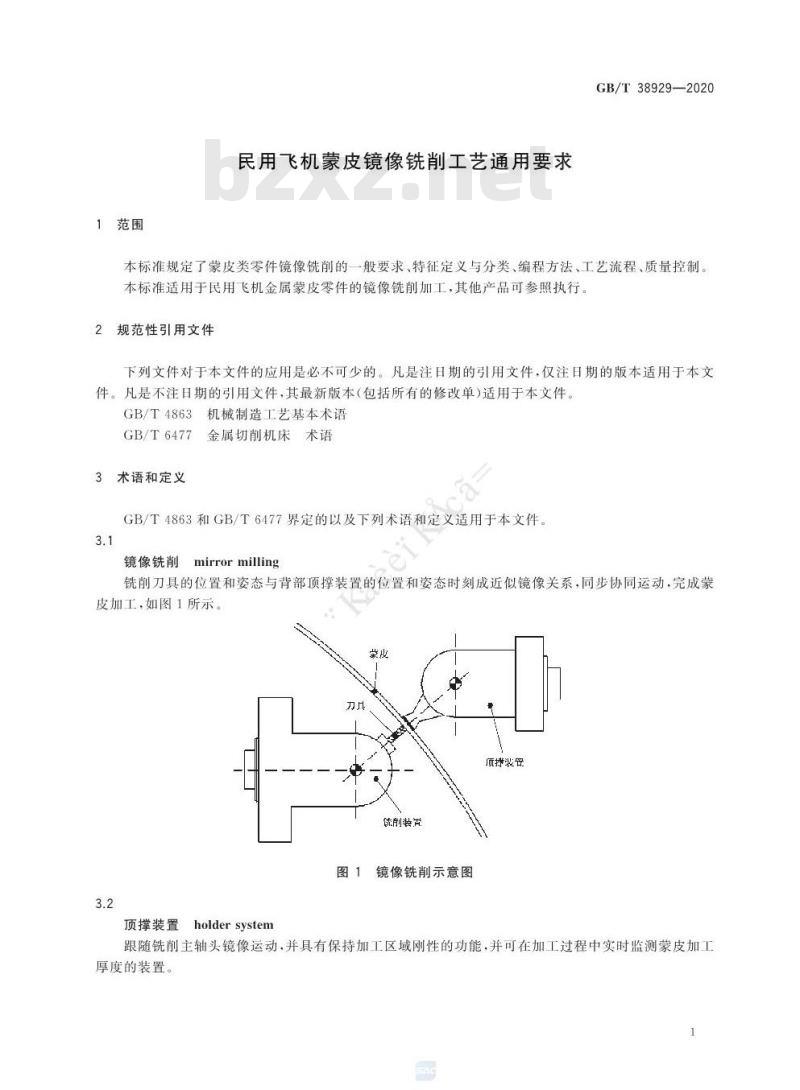

镜像铣削 mirror milling

铣削刀具的位置和姿态与背部顶撑装置的位置和姿态时刻成近似镜像关系,同步协同运动,完成蒙皮加工,如图1所示。

3.2

顶撑装置 holder system

跟随铣削主轴头镜像运动,并具有保持加工区域刚性的功能,并可在加工过程中实时监测蒙皮加工厚度的装置。

4一般要求

4.1 人员

工艺人员及操作人员要求如下:

a)工艺人员应进行工艺方案设计和工艺编程培训,掌握蒙皮镜像铣削工艺知识和机床性能;

b)操作人员应进行上岗培训,掌握蒙皮镜像铣削机床结构和操作技能、安全常识、精度检验过程中涉及的操作和安装基本知识。

4.2 材料

镜像铣削前半成品零件材料要求如下:

a)加工前的状态(成形精度 、定位、工艺余量)应满足镜像铣削要求;

b)应无划伤、凹坑等缺陷。

4.3设备与工装

4.3.1 加工设备

加工设备要求如下:

a)机床应具备镜像铣削、支撑、防震颤和检测数据采集功能;

b)机床铣削装置定位精度、重复定位精度、功率和扭矩应满足零件加工要求;

c) 镜像顶撑装置定位精度、重复定位精度应满足零件加工要求。

4.3.2柔性装夹 系统.

柔性装夹系统要求如下:

a)应满足蒙皮防震颤要求,保证加工过程稳定性和加工刚性;

b)应考虑其承重情况,能有效支撑零件加工;

c)应进行定检,保证其功能完善性。

1范围

GB/T 38929规定了蒙皮类零件镜像铣削的一般要求、特征定义与分类、编程方法、工艺流程、质量控制。

GB/T 38929适用于民用飞机金属蒙皮零件的镜像铣削加工,其他产品可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4863机械制造 工艺基本术语

GB/T 6477金属切削机床 术语

3术语和定义

GB/T 4863和GB/T 6477界定的以及下列术语和定义适用于本文件。

3.1

镜像铣削 mirror milling

铣削刀具的位置和姿态与背部顶撑装置的位置和姿态时刻成近似镜像关系,同步协同运动,完成蒙皮加工,如图1所示。

3.2

顶撑装置 holder system

跟随铣削主轴头镜像运动,并具有保持加工区域刚性的功能,并可在加工过程中实时监测蒙皮加工厚度的装置。

4一般要求

4.1 人员

工艺人员及操作人员要求如下:

a)工艺人员应进行工艺方案设计和工艺编程培训,掌握蒙皮镜像铣削工艺知识和机床性能;

b)操作人员应进行上岗培训,掌握蒙皮镜像铣削机床结构和操作技能、安全常识、精度检验过程中涉及的操作和安装基本知识。

4.2 材料

镜像铣削前半成品零件材料要求如下:

a)加工前的状态(成形精度 、定位、工艺余量)应满足镜像铣削要求;

b)应无划伤、凹坑等缺陷。

4.3设备与工装

4.3.1 加工设备

加工设备要求如下:

a)机床应具备镜像铣削、支撑、防震颤和检测数据采集功能;

b)机床铣削装置定位精度、重复定位精度、功率和扭矩应满足零件加工要求;

c) 镜像顶撑装置定位精度、重复定位精度应满足零件加工要求。

4.3.2柔性装夹 系统.

柔性装夹系统要求如下:

a)应满足蒙皮防震颤要求,保证加工过程稳定性和加工刚性;

b)应考虑其承重情况,能有效支撑零件加工;

c)应进行定检,保证其功能完善性。

标准图片预览

标准内容

ICS49.040

中华人民共和国国家标准

GB/T38929—2020

民用飞机蒙皮镜像铣削工艺通用要求General requirements of mirror milling process for civil aircraft skin parts2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

一般要求

设备与工装

安全防护

特征定义及分类

特征定义

下陷特征分类

窗口特征分类

孔特征分类

凸台特征分类

轮廓特征分类

编程方法

面特征镜像铣削编程

下陷特征镜像铣削编程

窗口特征编程

孔特征铣削编程

轮廓特征铣削编程

工艺控制

工艺流程

工艺准备

编制数控程序

后置处理和加工过程仿真:

蒙皮铣削前准备

实际型面获取和程序修正

蒙皮加工铣切

拆卸蒙皮

质量控制

附录A(资料性附录)

蒙皮镜像铣削装备儿何精度检测项允许误差参考值附录B(资料性附录)

蒙皮镜像结构精度检测方法

GB/T38929—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38929—2020

本标准起草单位:江西洪都航空工业集团有限责任公司、南京航空航天大学、西安飞机工业(集团)有限责任公司、中国航空综合技术研究所本标准主要起草人:向兵飞、李迎光、关煜杰、徐明、魏敏真、寇洁、周造文、熊勇、郝小忠、熊旭、欧阳平、刘旭、许可。

1范围

民用飞机蒙皮镜像铣削工艺通用要求GB/T38929—2020

本标准规定了蒙皮类零件镜像铣削的一般要求、特征定义与分类、编程方法、工艺流程、质量控制。本标准适用于民用飞机金属蒙皮零件的镜像铣削加工,其他产品可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4863

GB/T6477

3术语和定义

机械制造工艺基本术语

金属切削机床术语

GB/T4863和GB/T6477界定的以及下列术语和定义适用于本文件。3.1

镜像铣削mirrormilling

铣削刀具的位置和姿态与背部顶撑装置的位置和姿态时刻成近似镜像关系,同步协同运动,完成蒙皮加工,如图1所示。

顶撑装

饶削装芦

图1镜像铣削示意图

顶撑装置holdersystem

跟随铣削主轴头镜像运动,并具有保持加工区域刚性的功能,并可在加工过程中实时监测蒙皮加工厚度的装置。

GB/T38929—2020

4一般要求

4.1人员

工艺人员及操作人员要求如下:a)工艺人员应进行工艺方案设计和工艺编程培训,掌握蒙皮镜像铣削工艺知识和机床性能b)操作人员应进行上岗培训,掌握蒙皮镜像铣削机床结构和操作技能、安全常识、精度检验过程中涉及的操作和安装基本知识。2材料

镜像铣削前半成品零件材料要求如下:a)加工前的状态(成形精度、定位、工艺余量)应满足镜像铣削要求;应无划伤、凹坑等缺陷。

设备与工装

加工设备

加工设备要求如下:bzxz.net

机床应具备镜像铣削、支撑、防震颤和检测数据采集功能:a)

机床铣削装置定位精度、重复定位精度、功率和扭矩应满足零件加工要求;镜像顶撑装置定位精度、重复定位精度应满足零件加工要求柔性装夹系统

柔性装夹系统要求如下:

应满足蒙皮防震额要求,保证加工过程稳定性和加工刚性;a)

应考虑其承重情况,能有效支撑零件加工;b)

应进行定检,保证其功能完善性。4.4

安全防护

安全防护要求如下:

铣头和顶撑装置应有防护装置,防止污物(切屑)的进入;b)

机床精度检测时,操作人员应正确穿戴符合国家标准要求的安全帽、劳保鞋和其他防护用品:c)操作人员应严格按照机床操作规程进行操作:机床在运行时,非操作人员不应触碰机床操作面板控制机床;d)

吊装人员应持证上岗,吊装过程保持蒙皮平稳移动。5特征定义及分类

特征定义

为满足镜像铣削编程和加工需要,表1给出了加工特征定义。特征

特征示意图

表1加工特征定义

GB/T38929—2020

特征几何元素(、.….·表示特征的几何元素)面特征包含:面顶面

面顶面:厂

下陷特征包含:下陷底面、下陷底角面及下陷顶面下陷顶面:f

下陷底角面:f

下陷底面:fs

窗口特征包含:窗口顶面、窗口侧面、窗口底面窗口顶面:厂

窗口侧面:f

窗口底面:f

孔特征包含:孔顶面、孔侧面、孔底面孔顶面:F

孔侧面:f

孔底面:

凸台特征包含:凸台上表面、凸台下表面、过渡圆角凸台上表面:f,

凸台过渡圆角:f

凸台下表面:f

轮廊特征包含:轮廓

轮廓:f

GB/T38929—2020

2下陷特征分类

按封闭情况分类

5.2.1.1开口下陷:下陷所包含的底角面没有形成一个封闭的整体,如图2所示。图2开口下陷

5.2.1.2封闭下陷:下陷所包含的底角面形成了一个封闭的整体,如图3所示。图3封闭下陷

按形状分类

规则下陷:下陷特征底面边界单调性一致,均为凹连接或凸连接,如图4所示5.2.2.1

图4规则下陷

2非规则下陷:下陷特征底面边界单调性不一致,存在凹凸变换,如图5所示。5.2.2.2

5非规则下陷

5.3窗口特征分类

GB/T38929—2020

椭圆形窗口:窗口整体呈椭圆形状,且窗口侧面与顶面的相交边按逆时针遍历形成椭圆状封闭5.3.1

环,如图6所示。

图6椭圆形窗口

5.3.2异形窗口:除椭圆形窗口外的其余窗口,窗口侧面与顶面的相交边按逆时针遍历不为椭圆状封闭环,如图7所示。

孔特征分类

异形窗口

整体呈圆形状,且侧面与顶面的相交边按逆时针遍历形成圆形状封闭环,如图8所示。图8圆形孔

凸台特征分类

面凸台:凸台存在于待加工的面特征上,如图9所示GB/T38929—2020

面凸台

5.5.2下陷凸台:凸台存在于待加工的下陷特征上,如图10所示。图10

轮廓特征分类

零件轮廊:轮廓无工艺耳片,如图11所示,5.6.1

下陷凸台

5.6.2工艺轮廊:轮廓有工艺耳片或工艺余量,如图11所示。安纤轮廊

6编程方法

6.1通则

编程方法通用要求如下:

1艺轮廊

零件轮廓和工艺轮廓

铣削步距:应满足加工效率和零件阶差要求;刀轴方向:编程时,应为刀具铣削位置法失方向;加工避让:在面特征、下陷特征、窗口特征、孔特征和凸台特征的加工过程中,应考虑蒙皮曲率对加工的影响,合理设置加工轨迹进行加工避让。G

6.2面特征镜像铣削编程

面特征镜像铣削编程方法如下:采用多轴曲线铣削方式往复运动刀轨加工;a

b)加工初始阶段,从最下端开放区域采用折线进刀;铣削步距、刀轴方向和多个面特征铣削避让时按6.1执行。c

下陷特征镜像铣削编程

下陷镜像铣削编程方法如下:

飞机蒙皮镜像铣削下陷加工遵循先厚后薄铣削原则;GB/T38929—2020

采用多轴曲线铣削方式先铣削下陷底角,然后按往复运动刀轨加工;或采用多轴曲线铣削方式先按往复运动刀轨铣削,然后沿下陷底角铣削;采用折线进刀,进刀位置在直线刀轨上;c

铣削步距、刀轴方向和多个下陷特征铣削避让时按6.1执行。d)

窗口特征编程

无凸台铣削编程方法

无凸台铣削编程方法如下:

径向留余量精加工:

取极限公差的平均值进行编程;c)

采用多轴曲线铣削方式粗加工或精加工;采用折线或圆弧进退刀;

粗加工时采用往复运动刀轨或回纹力轨加工:采用往复运动刀轨加工时,进刀位置在直线刀轨上;采用回纹刀轨加工时,在中间位置进刀;精加工时绕窗口侧面轮廊铣削,根据轴向切深进行轴向分层;刀轴方向和多个窗口特征铣削避让时按6.1执行。刀轨示意图如图12所示。

机加工刀轨

2通框粉末型铣削刀轨

6.4.2工艺凸台铣削编程方法

窗口侧面轮廓根据工艺要求设置工艺凸台,精加工到位,带工艺凸台窗口精加工削编程方法如下:

GB/T38929—2020

采用多轴曲线铣削方式沿窗口侧面和工艺凸台侧面合并而成的轮廓分段铣削:b)

径向分两层铣削;

采用折线或圆弧进退刀;

根据轴向切深进行轴向分层;

刀轴方向和多个窗口特征铣前避让时按6.1执行。刀轨示意图如图13所示。

逆窗侧面轮序,

6.4.3防震额装置编程方法

加工刀轨

图13铣削刀轨

对采用防震额装置进行窗口铣削时,采用防震额装置编程方法进行窗口精加工,见图14,精加工编程方法如下:

a)按a-b→c-d→e轨迹进刀;

b)采用多轴曲线铣削方式绕窗口侧面轮廓铣削,根据轴向切深进行轴向分层;按f→g→h→i→i轨迹退刀;

防震额装置失量方向始终沿窗口侧面法失方向;d)

刀轴方向和多个窗口特征铣削避让时按6.1执行。蒙皮工件

证别轨迹

进退点

6.5孔特征铣削编程

6.5.1铣孔编程方法

铣孔编程方法要求如下:

防滤颠装置

刀轴父

进轨逊

川辑天其

退刀轨逊迹

防震颤装置铣削刀轨

应采用螺旋下刀顺铣方式加工:应径向留1mm~2mm余量精加工;

应取极限公差的平均值进行编程;应根据轴向切深进行轴向分层;d

应通过设置转移点满足避让要求。e

刀轨示意图如图15所示。

加力轨

燃献下刀

图15铣孔走刀方式

6.5.2铣孔编程方法

钻孔编程方法如图16所示,具体要求为:a)应采用钻孔方式编制钻孔程序;b)为了防止碰撞蒙皮零件,应通过设置转移点满足避让要求。孔!

转移点1

转移点2

转移点3+

6.6轮廓特征铣削编程

进力点

转移点1

转移点2

转移点3

图16钻孔走刀方式

蒙皮零件轮廓根据工艺要求设置工艺凸台形成工艺轮廓,具体要求为:GB/T38929—2020

安全高度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38929—2020

民用飞机蒙皮镜像铣削工艺通用要求General requirements of mirror milling process for civil aircraft skin parts2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

规范性引用文件

术语和定义

一般要求

设备与工装

安全防护

特征定义及分类

特征定义

下陷特征分类

窗口特征分类

孔特征分类

凸台特征分类

轮廓特征分类

编程方法

面特征镜像铣削编程

下陷特征镜像铣削编程

窗口特征编程

孔特征铣削编程

轮廓特征铣削编程

工艺控制

工艺流程

工艺准备

编制数控程序

后置处理和加工过程仿真:

蒙皮铣削前准备

实际型面获取和程序修正

蒙皮加工铣切

拆卸蒙皮

质量控制

附录A(资料性附录)

蒙皮镜像铣削装备儿何精度检测项允许误差参考值附录B(资料性附录)

蒙皮镜像结构精度检测方法

GB/T38929—2020

本标准按照GB/T1.1-2009给出的规则起草本标准由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38929—2020

本标准起草单位:江西洪都航空工业集团有限责任公司、南京航空航天大学、西安飞机工业(集团)有限责任公司、中国航空综合技术研究所本标准主要起草人:向兵飞、李迎光、关煜杰、徐明、魏敏真、寇洁、周造文、熊勇、郝小忠、熊旭、欧阳平、刘旭、许可。

1范围

民用飞机蒙皮镜像铣削工艺通用要求GB/T38929—2020

本标准规定了蒙皮类零件镜像铣削的一般要求、特征定义与分类、编程方法、工艺流程、质量控制。本标准适用于民用飞机金属蒙皮零件的镜像铣削加工,其他产品可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4863

GB/T6477

3术语和定义

机械制造工艺基本术语

金属切削机床术语

GB/T4863和GB/T6477界定的以及下列术语和定义适用于本文件。3.1

镜像铣削mirrormilling

铣削刀具的位置和姿态与背部顶撑装置的位置和姿态时刻成近似镜像关系,同步协同运动,完成蒙皮加工,如图1所示。

顶撑装

饶削装芦

图1镜像铣削示意图

顶撑装置holdersystem

跟随铣削主轴头镜像运动,并具有保持加工区域刚性的功能,并可在加工过程中实时监测蒙皮加工厚度的装置。

GB/T38929—2020

4一般要求

4.1人员

工艺人员及操作人员要求如下:a)工艺人员应进行工艺方案设计和工艺编程培训,掌握蒙皮镜像铣削工艺知识和机床性能b)操作人员应进行上岗培训,掌握蒙皮镜像铣削机床结构和操作技能、安全常识、精度检验过程中涉及的操作和安装基本知识。2材料

镜像铣削前半成品零件材料要求如下:a)加工前的状态(成形精度、定位、工艺余量)应满足镜像铣削要求;应无划伤、凹坑等缺陷。

设备与工装

加工设备

加工设备要求如下:bzxz.net

机床应具备镜像铣削、支撑、防震颤和检测数据采集功能:a)

机床铣削装置定位精度、重复定位精度、功率和扭矩应满足零件加工要求;镜像顶撑装置定位精度、重复定位精度应满足零件加工要求柔性装夹系统

柔性装夹系统要求如下:

应满足蒙皮防震额要求,保证加工过程稳定性和加工刚性;a)

应考虑其承重情况,能有效支撑零件加工;b)

应进行定检,保证其功能完善性。4.4

安全防护

安全防护要求如下:

铣头和顶撑装置应有防护装置,防止污物(切屑)的进入;b)

机床精度检测时,操作人员应正确穿戴符合国家标准要求的安全帽、劳保鞋和其他防护用品:c)操作人员应严格按照机床操作规程进行操作:机床在运行时,非操作人员不应触碰机床操作面板控制机床;d)

吊装人员应持证上岗,吊装过程保持蒙皮平稳移动。5特征定义及分类

特征定义

为满足镜像铣削编程和加工需要,表1给出了加工特征定义。特征

特征示意图

表1加工特征定义

GB/T38929—2020

特征几何元素(、.….·表示特征的几何元素)面特征包含:面顶面

面顶面:厂

下陷特征包含:下陷底面、下陷底角面及下陷顶面下陷顶面:f

下陷底角面:f

下陷底面:fs

窗口特征包含:窗口顶面、窗口侧面、窗口底面窗口顶面:厂

窗口侧面:f

窗口底面:f

孔特征包含:孔顶面、孔侧面、孔底面孔顶面:F

孔侧面:f

孔底面:

凸台特征包含:凸台上表面、凸台下表面、过渡圆角凸台上表面:f,

凸台过渡圆角:f

凸台下表面:f

轮廊特征包含:轮廓

轮廓:f

GB/T38929—2020

2下陷特征分类

按封闭情况分类

5.2.1.1开口下陷:下陷所包含的底角面没有形成一个封闭的整体,如图2所示。图2开口下陷

5.2.1.2封闭下陷:下陷所包含的底角面形成了一个封闭的整体,如图3所示。图3封闭下陷

按形状分类

规则下陷:下陷特征底面边界单调性一致,均为凹连接或凸连接,如图4所示5.2.2.1

图4规则下陷

2非规则下陷:下陷特征底面边界单调性不一致,存在凹凸变换,如图5所示。5.2.2.2

5非规则下陷

5.3窗口特征分类

GB/T38929—2020

椭圆形窗口:窗口整体呈椭圆形状,且窗口侧面与顶面的相交边按逆时针遍历形成椭圆状封闭5.3.1

环,如图6所示。

图6椭圆形窗口

5.3.2异形窗口:除椭圆形窗口外的其余窗口,窗口侧面与顶面的相交边按逆时针遍历不为椭圆状封闭环,如图7所示。

孔特征分类

异形窗口

整体呈圆形状,且侧面与顶面的相交边按逆时针遍历形成圆形状封闭环,如图8所示。图8圆形孔

凸台特征分类

面凸台:凸台存在于待加工的面特征上,如图9所示GB/T38929—2020

面凸台

5.5.2下陷凸台:凸台存在于待加工的下陷特征上,如图10所示。图10

轮廓特征分类

零件轮廊:轮廓无工艺耳片,如图11所示,5.6.1

下陷凸台

5.6.2工艺轮廊:轮廓有工艺耳片或工艺余量,如图11所示。安纤轮廊

6编程方法

6.1通则

编程方法通用要求如下:

1艺轮廊

零件轮廓和工艺轮廓

铣削步距:应满足加工效率和零件阶差要求;刀轴方向:编程时,应为刀具铣削位置法失方向;加工避让:在面特征、下陷特征、窗口特征、孔特征和凸台特征的加工过程中,应考虑蒙皮曲率对加工的影响,合理设置加工轨迹进行加工避让。G

6.2面特征镜像铣削编程

面特征镜像铣削编程方法如下:采用多轴曲线铣削方式往复运动刀轨加工;a

b)加工初始阶段,从最下端开放区域采用折线进刀;铣削步距、刀轴方向和多个面特征铣削避让时按6.1执行。c

下陷特征镜像铣削编程

下陷镜像铣削编程方法如下:

飞机蒙皮镜像铣削下陷加工遵循先厚后薄铣削原则;GB/T38929—2020

采用多轴曲线铣削方式先铣削下陷底角,然后按往复运动刀轨加工;或采用多轴曲线铣削方式先按往复运动刀轨铣削,然后沿下陷底角铣削;采用折线进刀,进刀位置在直线刀轨上;c

铣削步距、刀轴方向和多个下陷特征铣削避让时按6.1执行。d)

窗口特征编程

无凸台铣削编程方法

无凸台铣削编程方法如下:

径向留余量精加工:

取极限公差的平均值进行编程;c)

采用多轴曲线铣削方式粗加工或精加工;采用折线或圆弧进退刀;

粗加工时采用往复运动刀轨或回纹力轨加工:采用往复运动刀轨加工时,进刀位置在直线刀轨上;采用回纹刀轨加工时,在中间位置进刀;精加工时绕窗口侧面轮廊铣削,根据轴向切深进行轴向分层;刀轴方向和多个窗口特征铣削避让时按6.1执行。刀轨示意图如图12所示。

机加工刀轨

2通框粉末型铣削刀轨

6.4.2工艺凸台铣削编程方法

窗口侧面轮廓根据工艺要求设置工艺凸台,精加工到位,带工艺凸台窗口精加工削编程方法如下:

GB/T38929—2020

采用多轴曲线铣削方式沿窗口侧面和工艺凸台侧面合并而成的轮廓分段铣削:b)

径向分两层铣削;

采用折线或圆弧进退刀;

根据轴向切深进行轴向分层;

刀轴方向和多个窗口特征铣前避让时按6.1执行。刀轨示意图如图13所示。

逆窗侧面轮序,

6.4.3防震额装置编程方法

加工刀轨

图13铣削刀轨

对采用防震额装置进行窗口铣削时,采用防震额装置编程方法进行窗口精加工,见图14,精加工编程方法如下:

a)按a-b→c-d→e轨迹进刀;

b)采用多轴曲线铣削方式绕窗口侧面轮廓铣削,根据轴向切深进行轴向分层;按f→g→h→i→i轨迹退刀;

防震额装置失量方向始终沿窗口侧面法失方向;d)

刀轴方向和多个窗口特征铣削避让时按6.1执行。蒙皮工件

证别轨迹

进退点

6.5孔特征铣削编程

6.5.1铣孔编程方法

铣孔编程方法要求如下:

防滤颠装置

刀轴父

进轨逊

川辑天其

退刀轨逊迹

防震颤装置铣削刀轨

应采用螺旋下刀顺铣方式加工:应径向留1mm~2mm余量精加工;

应取极限公差的平均值进行编程;应根据轴向切深进行轴向分层;d

应通过设置转移点满足避让要求。e

刀轨示意图如图15所示。

加力轨

燃献下刀

图15铣孔走刀方式

6.5.2铣孔编程方法

钻孔编程方法如图16所示,具体要求为:a)应采用钻孔方式编制钻孔程序;b)为了防止碰撞蒙皮零件,应通过设置转移点满足避让要求。孔!

转移点1

转移点2

转移点3+

6.6轮廓特征铣削编程

进力点

转移点1

转移点2

转移点3

图16钻孔走刀方式

蒙皮零件轮廓根据工艺要求设置工艺凸台形成工艺轮廓,具体要求为:GB/T38929—2020

安全高度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。