GB/T 34874.6-2020

基本信息

标准号: GB/T 34874.6-2020

中文名称:产品几何技术规范(GPS) X射线三维尺寸测量机 第6部分:工件的检测方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1176652

相关标签: 产品 几何 技术规范 射线 三维 尺寸 测量机 检测 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 34874.6-2020.Geometrical product specifications (GPS)-X-ray three dimensional size measuring machines-Part 6: Testing method of workpieces.

1范围

GB/T 34874的本部分规定了基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测的方法。

GB/T 34874.6适用于具备三维几何尺寸测量功能的工业CT测量机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 16857.1产 品几何量技术规范(GPS)坐 标测量机的验收检测和复检检测第 1部分:词汇

GB/T 18779.1产 品几何量技术规范(GPS)工件 与测量设备的测量检验第 1部分:按规范检验合格或不合格的判定规则

GB/T 34874.3产 品几何技术规范(GPS) X 射线兰维尺寸测量机第3部分:验收检测和复检检测

GB/T 34881 产品几何技术规范(GPS)坐标测量机的检测不确定度评估指南

JJF 1001通用计量术语及定义

3术语和定义

GB/T 16857.1、GB/ T18779.1、GB/T 34881和JJF 1001界定的以及下列术语和定义适用于本文件。

3.1

几何尺寸检测 dimensional measurement

通过测量确定工件几何形状(例如,形状和位置)的几何参数。

3.2

公称值/实际值比较 nominal/ actual value comparison

数模比对 digital models comparison

比较两个数据集的几何特性,其中一个作为参考数据集(公称值),另一个作为被评估的数据集(实际值)。

3.3

表面提取 search surface extraction

来自CT体素数据的表面构成过程。

1范围

GB/T 34874的本部分规定了基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测的方法。

GB/T 34874.6适用于具备三维几何尺寸测量功能的工业CT测量机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 16857.1产 品几何量技术规范(GPS)坐 标测量机的验收检测和复检检测第 1部分:词汇

GB/T 18779.1产 品几何量技术规范(GPS)工件 与测量设备的测量检验第 1部分:按规范检验合格或不合格的判定规则

GB/T 34874.3产 品几何技术规范(GPS) X 射线兰维尺寸测量机第3部分:验收检测和复检检测

GB/T 34881 产品几何技术规范(GPS)坐标测量机的检测不确定度评估指南

JJF 1001通用计量术语及定义

3术语和定义

GB/T 16857.1、GB/ T18779.1、GB/T 34881和JJF 1001界定的以及下列术语和定义适用于本文件。

3.1

几何尺寸检测 dimensional measurement

通过测量确定工件几何形状(例如,形状和位置)的几何参数。

3.2

公称值/实际值比较 nominal/ actual value comparison

数模比对 digital models comparison

比较两个数据集的几何特性,其中一个作为参考数据集(公称值),另一个作为被评估的数据集(实际值)。

3.3

表面提取 search surface extraction

来自CT体素数据的表面构成过程。

标准图片预览

标准内容

ICS17.040.30

中华人民共和国国家标准

GB/T34874.6—2020

产品几何技术规范(GPS)

X射线三维尺寸测量机

第6部分:工件的检测方法

Geometrical product specifications (GPS)-X-ray three dimensionalsize measuring machines-Part 6: Testing method of workpieces2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-08-01实施

规范性引用文件

术语和定义

检测任务分类

测量程序

断层扫描成像

三维图像重建

轮廊提取和表面重建

几何尺寸检测

公称值/实际值比较

壁厚分析

工件尺寸的检测方法

设备选择

测量准备工作

测量和分析

测量报告

设备核查

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

检测过程的影响因素

被测工件材料对X射线三维尺寸测量机检测结果的影响与GPS矩阵模型的关系

GB/T34874.6—2020

GB/T34874.6-—2020

GB/T34874《产品儿何技术规范(GPS)X射线三维尺寸测量机》分为6个部分:第1部分:词汇;

第2部分:通用技术要求及应用;第3部分:验收检测和复检检测;第4部分:测量不确定度评定;

第5部分:特征元素的提取和拟合;第6部分:工件的检测方法

本部分为GB/T34874的第6部分

本部分按照GB/T1.1—2009给出的规则起草。本部分由全国产品几何技术规范标准化技术委员会(SAC/TC240)提出并归口。本部分起草单位:广东省计量科学研究院、中机生产力促进中心、中国计量科学研究院、山东省计量科学研究院、天津大学、中国计量大学、卡尔蔡司(上海)管理有限公司本部分主要起草人:施玉书、明翠新、张欣宇、曹丛、张勇、皮磊、张树、胡晓东、赵军、胡佳成、韩定中、朱悦。

1范围

产品几何技术规范(GPS)

X射线三维尺寸测量机

第6部分:工件的检测方法

GB/T34874.6—2020

GB/T34874的本部分规定了基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测的方法

本部分适用于具备三维儿何尺寸测量功能的工业CT测量机。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T16857.1产品几何量技术规范(GPS)坐标测量机的验收检测和复检检测第1部分:词汇GB/T18779.1产品儿何量技术规范(GPS)工件与测量设备的测量检验第1部分:按规范检验合格或不合格的判定规则

GB/T34874.3产品儿何技术规范(GPS)X射线三维尺寸测量机第3部分:验收检测和复检ee

1产品几何技术规范(GPS)坐标测量机的检测不确定度评估指南GB/T34881

JJF1001通用计量术语及定义

术语和定义

GB/T16857.1、GB/T18779.1、GB/T34881和JJF1001界定的以及下列术语和定义适用于本文件。

几何尺寸检测dimensionalmeasurement通过测量确定工件几何形状(例如,形状和位置)的几何参数。3.2

公称值/实际值比较

交nominal/actual valuecomparison数模比对digitalmodelscomparison比较两个数据集的几何特性,其中一个作为参考数据集(公称值),另一个作为被评估的数据集(实际值)。

surfaceextraction

表面提取

来自CT体素数据的表面构成过程。4检测任务分类

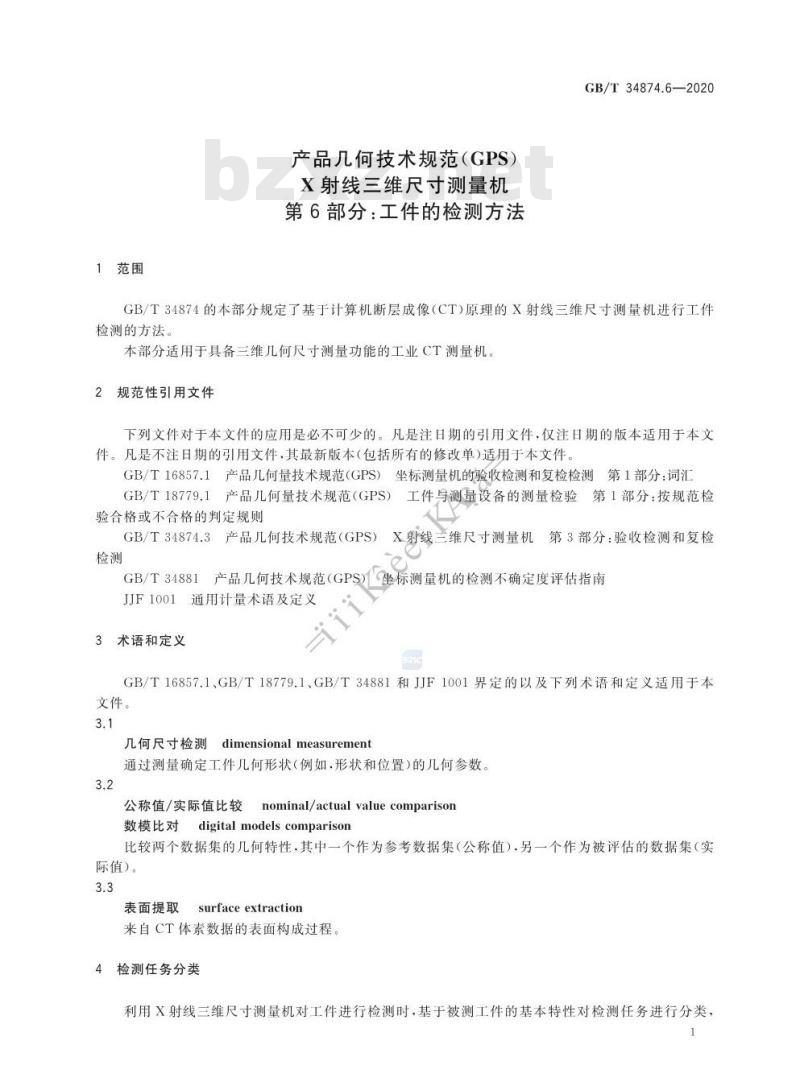

利用X射线三维尺寸测量机对工件进行检测时,基于被测工件的基本特性对检测任务进行分类,1

GB/T34874.6—2020

见表1。

任务类型

基于公称几何的公

称值/实际值比较

(通常是CAD设计

值与CT测量值的比

基于参考测量的公

称值/实际值比较

(例如,光学或接触

式测量与 CT测量值

的比较)

尺寸、形状、位置公

差分析及规则几何

和自由形状曲面补

偿参数的确定

壁厚分析

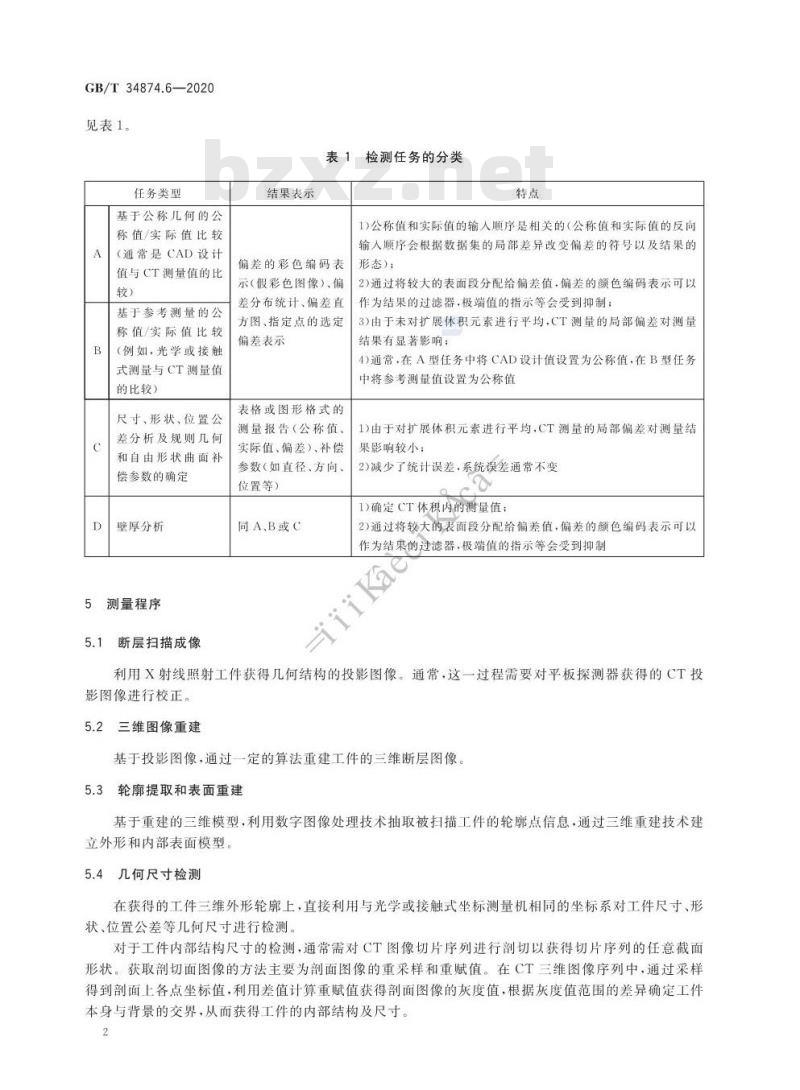

5测量程序

5.1断层扫描成像

结果表示

表1检测任务的分类

1)公称值和实际值的输入顺序是相关的(公称值和实际值的反向输入顺序会根据数据集的局部差异改变偏差的符号以及结果的偏差的彩色编码表

示(假彩色图像)、偏

差分布统计、偏差直

方图、指定点的选定

偏差表示

表格或图形格式的

测量报告(公称值、

实际值、偏差)补偿

参数(如直径、方向、

位置等)

同A、B或C

形态);

2)通过将较大的表面段分配给偏差值,偏差的颜色编码表示可以作为结果的过滤器,极端值的指示等会受到抑制;3)由于未对扩展体积元素进行平均,CT测量的局部偏差对测量结果有显著影响;

4)通常,在A型任务中将CAD设计值设置为公称值,在B型任务中将参考测量值设置为公称值

1)由于对扩展体积元素进行平均,CT测量的局部偏差对测量结果影响较小;

2)减少了统计误差,系统误差通常不变1)确定CT体积内的测量值;

2)通过将较大的表面段分配给偏差值,偏差的颜色编码表示可以Hiikae

作为结果的过滤器,极端值的指示等会受到抑制利用X射线照射工件获得几何结构的投影图像。通常,这一过程需要对平板探测器获得的CT投影图像进行校正。

2三维图像重建

基于投影图像,通过一定的算法重建工件的三维断层图像5.3轮廓提取和表面重建

基于重建的三维模型,利用数字图像处理技术抽取被扫描工件的轮廓点信息,通过三维重建技术建立外形和内部表面模型。

5.4几何尺寸检测

在获得的工件三维外形轮廓上,直接利用与光学或接触式坐标测量机相同的坐标系对工件尺寸、形状、位置公差等几何尺寸进行检测。对于工件内部结构尺寸的检测,通常需对CT图像切片序列进行剖切以获得切片序列的任意截面形状。获取部切面图像的方法主要为剖面图像的重采样和重赋值。在CT三维图像序列中,通过采样得到剖面上各点坐标值,利用差值计算重赋值获得副面图像的灰度值,根据灰度值范围的差异确定工件本身与背景的交界,从而获得工件的内部结构及尺寸。2

5.5公称值/实际值比较

GB/T34874.6-—2020

通过模型匹配技术建立实际值与其CAD模型的坐标系统,进行实际值(或表面点云)与CAD模型中的公称值比对。通过计算工件测量数据点到其CAD模型边界曲面的距离,分析工件外形偏差,基于偏差分析,可利用色差图等对外形偏差的分析结果进行可视化,便于检测人员直观了解外形偏差的分布情况。

5.6壁厚分析

主要用于检查工件壁厚与设计壁厚的差别以及确定壁厚偏差是否处于所要求的壁厚偏差范围内,通常可利用三维壁厚分析和截面壁厚分析两种方式来实现。三维壁厚分析是基于工件三维测量数据、分析工件上任意一点的法向壁厚截面壁厚分析是利用一个截平面对薄壁工件的测量数据进行剖分,获得薄壁工件的部面数据,在二维剖面数据的基础上对壁厚进行测量和分析6工件尺寸的检测方法

6.1概述

本部分给出基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测时的具体方法。这些方法仅针对工业应用,而非医学应用。使用者在进行工件尺寸的检测时,需关注检测过程中来自CT测量设备、应用、分析、环境条件和操作者的影响。X射线三维尺寸测量机检测过程的影响因素ee

参见附录A。

基于计算机断层成像(CT)原理的X射线兰维尺寸测量机与光学或接触式坐标测量机一样均利用坐标系进行尺寸测量。以下按照工件的检测过程进行描述,从设备的选择开始,直至测量报告的发布。6.2设备选择

按照GB/T34874.3选择CT测量设备。6.3

测量准备工作

进行CT测量前应详细了解测量任务。图纸中的任何信息(如形状和位置公差)和客户要求都应被纳入测量和分析说明中。定义被测工件时应考虑部件的功能(如密封、适用性、体积流率、机械应力等)。当实际工件的几何形状与CAD描述之间存在较大差异时,基于CAD公称几何尺寸的CT测量分析可能产生系统误差。可通过已校准的测量样品或测量标准物质对测量不确定度进行评估在工件尺寸检测中,可被X射线成像的材料最大厚度需不大于所选设备对应材料的最大厚度,确保被测工件在设备测量能力范围内。合理安装被测工件,并通过适当的安装使被X射线成像的工件厚度最小化。必要时,可通过模拟X射线成像条件建立最优的X射线成像方案。被测工件应稳固安装,避免由于沉降效应或CT测量过程中转台加速引起工件位置的变动。用于安装被测工件的夹紧元件应是弱吸收材料或以不会被射线成像的方式放置。当夹紧被测工件时,需防止由于夹紧力或重量引起的变形。被测工件材料对X射线三维尺寸测量机检测结果的影响参见附录B。当设置用于CT测量的控制参数时,可通过预先在不同角度位置(通过转台进行旋转)评估被测工件的多个投影图像来实现。应对屏幕图像的固定灰度范围和作为衰减函数的灰度范围,或在整个可见区域和部分区域上生成灰度值直方图的函数进行分析GB/T34874.6—2020

6.4测量和分析

利用CT设备检测工件时应按照相关操作文件和第5章的测量程序进行。应优先选择与精确阈值无关的方法,例如,使用球体中心、圆柱体或圆锥的轴等方法。用于CT测量分析的软件算法应已知(例如,在元素形状分析中的最小区域补偿)。当使用复杂的CAD软件进行CT测量分析时,应对全程设置或一般设置进行严格评估。根据检测任务类型的不同:这些设置可能对测量结果产生至关重要的影响。如果可行,应对被测工件的测量过程进行监控。监控的特性包括但不限于以下方面:自由束强度变化情况;

一X射线管控制系统的反馈信号;一通过测量标准件和被测工件得到的测量误差;被测工件与CT测量系统的温度及温度变化(如设备具有工件或CT测量系统的温度自动补偿功能,也应启用)。

5测量报告

除测量报告的一般要求(准确、清晰、明确和客观的表示和符合测量或校准程序要求)外,CT测量报告应特别强调CT特有的测量特性:CT测量的主要设置参数(扫描时间、投影数、体素尺寸、管电压和管电流、预过滤等)说明:买

关于表面确定的说明(应用阈值法);一点测量时考虑的表面元素尺寸说明;空间分辨率信息(如可能);已知范围内的显式或隐式过滤器的说明(如公称值/实际值比较的颜色编码表示通常用作隐式异常值过滤器,而用中值运算符平滑测量数据是显式过滤器);拟合技术的说明(用于公称值/实际值比较和基于元素的儿何拟合)。测量报告中应依据GB/T18779.1给出符合性判断,并考虑测量不确定度的影响。当由于经济或其他原因不能明确说明检测任务的不确定度时,可参照类似部件的测量分析结果,并在测量报告中说明相应测量不确定度的大小。

6.6设备核查

CT测量设备的尺寸测量特性应定期核查,核查可按照GB/T34874.3中间检查的方式来执行。核查间隔应考虑设备的使用与工作负荷。对于关键测量过程(例如,与安全相关的部件测量),宜进行风险分析,以进一步规范核查间隔。附录A

(资料性附录)

检测过程的影响因素

GB/T34874.6—2020

A.1基于计算机断层成像(CT)原理的X射线三维尺寸测量机检测过程主要受以下因素影响:CT测量设备;

应用;

分析;

环境条件;

操作者。

在特定的CT测量设备中可能遇到更多的影响因素。使用者应关注特定于某一设备的影响因素,必要时可使用试验样本进行验证,或列入验收检测中。A.2CT检测过程中与CT测量设备相关的影响因素及对测量结果的影响.见表A1表A.1

CT检测过程的影响因素及对测量结果的影响-影响因素

电压、电流

X射线源

X射线源的固有滤过

射线束限制(光阑/准

直器)

旋转轴方向

轴的正交性

自然振动

局部加热

-CT测量设备

对测量结果的影响

设置、短期和长期稳定管电压和管电流决定束流强度,管电压和管电流的变化可能性、量子噪声

引起投影图像质量的变化,影响X射线成像能力尺寸、形状、漂移、稳定焦点尺寸影响最大分辨率,漂移可导致重建图像模糊:部分性、位置

类型的X射线管,焦点尺寸与输出目标大小成正比材料、厚度、不均匀性可改变束流光谱调整、发散

水平√垂直

X射线源和探测器

控制速率、振动、加速

系统稳定性、与样品重

量相关的移动速率

电机散热、照明

导向偏差,平移(静态/位置偏差、直线度、俯动态)

仰角、偏航、滚动

导向偏差,旋转(静态/位置偏差、摆动、径向动态)

探测器

内部散射辐射

跳动、同步

背散射辐射及闪烁体

根据外壳类型,散射辐射在被测对象和探测器中可能减少用于优化应用的典型轴布置

偏差可能导致部分重构图像模糊振动可能导致投影模糊,样品的加速可能导致无意识的样品移动,并引起伪影

样品重量可能改变旋转轴的特性,并导致重建图像的模糊产生正交性与引导偏差

产生正交性偏差和标尺误差,导致放大倍率/体素尺寸误差产生正交性偏差

内部的光散射(非线性导致投影对比度较弱,重建图像模糊效应)

非线性效应

导致投影对比度较弱,重建图像模糊GB/T34874.6—2020

影响因素

探测器

探测器

探测器

探测器

探测器滤光片

转换层

像素尺寸

像素数

数字化

刷新率

曝光时间

缺陷像素

时效行为

像素方差

量子效率

动态范围

稳定性

操作行为

预曝光

连续校准

间歌/连续测量/操作

采样拟合

内外散射辐射

表A.1(续)

对测量结果的影响

对电子设备的高压防护,利于减少内部散射辐射材料、厚度、不均匀性

漂移效应

衰退与持续行为

尺寸、填充系数

与尺寸有关的数量

易被X射线成像的物

体的灰度分辨率

图像序列率

适应X射线光子有效

数目、聚集、校正

老化、缺陷增加、像素、

灵敏度

利于被测对象、准直器和外壳减少散射辐射.可保护探测器但损失光强

检测区域需保持温度均匀,冷却不足可能导致探测器状态不稳定转换层的材料和厚度决定量子检测效率(DQE)以及持续的时间像素尺寸和放大倍率决定样品投影图像在平面上的分辨率探测器尺寸和物体尺寸决定放大倍率和体素尺寸。相同辐射条件下,高像素数量会导致每个像素的信噪比变差增强的灰度分辨率通常是指具有扩展动态范围的灰度图像高刷新率可降低噪声

延长曝光时间可在一定程度上提高X射线成像能力具有高像素数量的探测器并非永无故障,应采取最优方式进行校正,任何新的缺陷像素需探测及避免聚集探测器的老化取决于剂量和剂量率;误操作可能导致图像老化(残差图像):缺陷像素仅在特定的辐射条件下显示;X射线灵敏度可能随时间而变化

增益和偏移校正、直

探测器的量子检测非线性性能时需使用一个或多个支撑点线度

量子检测效率(DQE)、

有实际样品的理想条

机械稳定性、电稳定性

相邻像素、非局部串扰

调制传递函数(MTF)

温度漂移

老化或自上次测量的

持续行为

缺陷像素、灵敏度

单独一幅图的曝光或

管连续发射的光束

对同一扫描位置多次

进行线性化。不同的程序和修正会导致不同的结果特定X射线束的信号强度和质量

实际样品的动态范围受光束特性(电压,电流,射束硬化)的影响

电源电压波动(高频和低频)可影响X射线管、探测器和处理单元

可发生在闪烁层中

需保证足够的预热时间

需注意持续性行为引起的变化

需记录测量过程中的变化

根据探测器工作模式的不同,可获得不同的灰度值,对材料厚度分析有影响

采样并对数据进行拟

可降低噪声,一定程度上提高X射线成像能力合优化

CT检测过程中与应用相关的影响因素及对测量结果的影响,见表A.2。A.3

GB/T34874.6-—2020

表A,2CT检测过程的影响因素及对测量结果的影响—应用影响因素

旋转位置

儿何形状

测量样品

稳定性(漂移)、变形

对测量结果的影响

样品固定不紧可能导致CT扫描数据不对称,引起图像重建误差旋转中心到中心平面旋转中心偏移或物品为环形时会导致分析困难,有可能产生的距离

数据量采集不充分

形状、最大壁厚、凸/凹凸面几何形状样品绘制扫描边界区域优于凹形几何图形曲面、粗糙度、波纹度

与能量相关的相互作用散射、射束硬化散射辐射

预过滤

测量参数

测量设置

测量限制

角增量数

来自测量样品的散射

辐射、非线性相互作用

材料、厚度、不均匀性

具有不规则形状的样品取向不是任意的高吸收性材料产生的投影信号较弱,信噪比较差(材料对X射线三维尺寸测量机检测结果的影响参见附录B)材料灰度重建错误,直至样本几何畸变投影对比度较弱,重建结果模糊影响射束硬化

投影数、增量或连续根据探测器不同,可能产生连续旋转;旋转

高度增量数(在扇束线阵探测器的高度分CT的情况下)

放大倍率bzxZ.net

测量区域的扩展

样品位置

旋转角度限制

扫描限制

最大扇形角度或锥角、

绝对距离

降低测量和重建时间并同时增加分辨率可优化扫描根据扫描类型不同可产生各种分辨率导致数据范围有限或强度不足

探测器或转台平移(水在测量过程中移动探测器可获得更高的分辨率或允许测量平,垂直)

样品在旋转工作台上

的位置、距离(FDD,

FOD)、放大倍率

较大的样品

X射线掠人射到物体表面可能产生伪影;在给定距离和最大锥角时,样品尺寸受限于检测范围物体的非对称扫描、或

数据采集不充分可能产生伪影,需进行补偿或将影响最小化不能在所有角度扫描

样品尺寸大于扇束角

度或锥角

数据采集不充分可能导致伪影,需进行补偿或将影响最小化CT检测过程中与分析相关的影响因素及对测量结果的影响,见表A.3。CT检测过程的影响因素及对测量结果的影响一一分析表A.3

影响因素

数据缩减(体素)

数据缩减(表面)

表面提取

表示方法

对测量结果的影响

在探测器平面、重建及 探测器像素合并、重建合并或体素体积分级对于较小的数据后处理中

STL的后处理

集可能导致投影或体数据的损失表面数据集小于体数据集:

注意还原可能造成信息丢失

体素体积或表面数据集

用于数据比较,受多种参数设置影响2D/3D、加窗、像素深由于殖染参数,表示方法需与体素分析不一致。同时需注意度、过滤、谊染参数

屏幕分辨率和颜色校准

GB/T34874.6—2020

影响因素

通过已知的几何形状、

测量物品和标样进行

样品坐标系找正

重建算法/滤波器

校正算法

分析算法

几何、密度

表A.3(续)

对测量结果的影响

部分选代校正可提高物体的几何形状和密度分析结果有可能出现过补偿

参考元素的类型和质多个被测样品进行比较时,须对样品坐标系进行找正;量、测量策略

FDK(Feldkamp)使用

策略和算法均影响找正质量

各种滤波器内核、代数

各种重建算法和滤波器内核产生不同的体素数据集;结果不重建技术及其子形式

是绝对的

或更精确的重建算法

射束硬化、散射辐射、

在样品穿透过程中,可为光束的非线性变化进行校正,但这数据限制

几何检查、几何比较、壁

厚分析、形状和位置公

差分析(坐标系定义)

种校正多是经验性的,且通常不产生绝对测量值各种算法均采用设定的参数,并应适用于光束条件和物体形状等

A.5CT检测过程中与环境条件相关的影响因素及对测量结果的影响,见表A.4。CT检测过程的影响因素及对测量结果的影响一表A.4

影响因素

系统环境

散射辐射

温度、湿度

频率、振幅

颗粒尺寸、浓度、污染

物组成

来自设备外壳和射线

装置部件的散射辐射

强度、方向

环境条件

对测量结果的影响

恒温有利于样品几何形状的稳定;温度梯度(空间和时间的)不可被忽略:湿度可能与被测样品相关

真空泵、建筑物振动或冲击噪声可能影响测量结果阴极、靶及探测器插口污染可能导致图像错误导致投影对比度降低,重建图像模糊磁场可能对X射线管稳定性造成影响A.6CT检测过程中与操作者相关的影响因素及对测量结果的影响,见表A.5。表A.5CT检测过程的影响因素及对测量结果的影响一一操作者影响因素

误操作

操作者

测量策略

对每一个测量程序步

骤进行参数检查

对测量结果的影响

对可重复的结果建立文档

预滤过、所需分辨率、工应利于物理射束硬化的光束校正;件对准补偿技术,标准件

重复相似测量

应注意与测量时间相当的X射线输出影响结果再现性,需注意样品对中、CT测量机校准频率等B.1X射线衰减规律

附录B

(资料性附录)

被测工件材料对X射线三维尺寸测量机检测结果的影响GB/T34874.6—2020

X射线穿透物质时,会与材料发生散射、吸收、光电效应等作用,如图B.1所示,从而使得X射线强度变弱。

被照.时区可能发生

物坦,化学变化

入射X射线束

说明:

工作的厚度。

相干散射

散射X射。

不杆!散射

可见荧光

艾射荧光

逐文射线束

[反冲电广

[老子

图B.1X射线与物质相互作用的关系示意图X射线衰减规律可利用式(B.1)表示为:I=IemArm

其中:

出射X射线强度;

入射X射线强度;

被测工件材料的质量衰减系数;质量厚度。

不同元素的质量衰减系数

.(B.1)

质量衰减系数:表示单位质量物质对X射线强度的衰减程度。如果吸收体是由多种混合元素组成的化合物或混合物,其总体的质量吸收系数是其组分元素的质量吸收系数的加权平均值。根据美国国家标准与技术研究院(NIST)测定的部分元素对X射线的质量衰减系数,材料的X射线衰减系数与其组成元素的原子序数基本呈正相关,如图B.2所示。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T34874.6—2020

产品几何技术规范(GPS)

X射线三维尺寸测量机

第6部分:工件的检测方法

Geometrical product specifications (GPS)-X-ray three dimensionalsize measuring machines-Part 6: Testing method of workpieces2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-08-01实施

规范性引用文件

术语和定义

检测任务分类

测量程序

断层扫描成像

三维图像重建

轮廊提取和表面重建

几何尺寸检测

公称值/实际值比较

壁厚分析

工件尺寸的检测方法

设备选择

测量准备工作

测量和分析

测量报告

设备核查

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

检测过程的影响因素

被测工件材料对X射线三维尺寸测量机检测结果的影响与GPS矩阵模型的关系

GB/T34874.6—2020

GB/T34874.6-—2020

GB/T34874《产品儿何技术规范(GPS)X射线三维尺寸测量机》分为6个部分:第1部分:词汇;

第2部分:通用技术要求及应用;第3部分:验收检测和复检检测;第4部分:测量不确定度评定;

第5部分:特征元素的提取和拟合;第6部分:工件的检测方法

本部分为GB/T34874的第6部分

本部分按照GB/T1.1—2009给出的规则起草。本部分由全国产品几何技术规范标准化技术委员会(SAC/TC240)提出并归口。本部分起草单位:广东省计量科学研究院、中机生产力促进中心、中国计量科学研究院、山东省计量科学研究院、天津大学、中国计量大学、卡尔蔡司(上海)管理有限公司本部分主要起草人:施玉书、明翠新、张欣宇、曹丛、张勇、皮磊、张树、胡晓东、赵军、胡佳成、韩定中、朱悦。

1范围

产品几何技术规范(GPS)

X射线三维尺寸测量机

第6部分:工件的检测方法

GB/T34874.6—2020

GB/T34874的本部分规定了基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测的方法

本部分适用于具备三维儿何尺寸测量功能的工业CT测量机。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T16857.1产品几何量技术规范(GPS)坐标测量机的验收检测和复检检测第1部分:词汇GB/T18779.1产品儿何量技术规范(GPS)工件与测量设备的测量检验第1部分:按规范检验合格或不合格的判定规则

GB/T34874.3产品儿何技术规范(GPS)X射线三维尺寸测量机第3部分:验收检测和复检ee

1产品几何技术规范(GPS)坐标测量机的检测不确定度评估指南GB/T34881

JJF1001通用计量术语及定义

术语和定义

GB/T16857.1、GB/T18779.1、GB/T34881和JJF1001界定的以及下列术语和定义适用于本文件。

几何尺寸检测dimensionalmeasurement通过测量确定工件几何形状(例如,形状和位置)的几何参数。3.2

公称值/实际值比较

交nominal/actual valuecomparison数模比对digitalmodelscomparison比较两个数据集的几何特性,其中一个作为参考数据集(公称值),另一个作为被评估的数据集(实际值)。

surfaceextraction

表面提取

来自CT体素数据的表面构成过程。4检测任务分类

利用X射线三维尺寸测量机对工件进行检测时,基于被测工件的基本特性对检测任务进行分类,1

GB/T34874.6—2020

见表1。

任务类型

基于公称几何的公

称值/实际值比较

(通常是CAD设计

值与CT测量值的比

基于参考测量的公

称值/实际值比较

(例如,光学或接触

式测量与 CT测量值

的比较)

尺寸、形状、位置公

差分析及规则几何

和自由形状曲面补

偿参数的确定

壁厚分析

5测量程序

5.1断层扫描成像

结果表示

表1检测任务的分类

1)公称值和实际值的输入顺序是相关的(公称值和实际值的反向输入顺序会根据数据集的局部差异改变偏差的符号以及结果的偏差的彩色编码表

示(假彩色图像)、偏

差分布统计、偏差直

方图、指定点的选定

偏差表示

表格或图形格式的

测量报告(公称值、

实际值、偏差)补偿

参数(如直径、方向、

位置等)

同A、B或C

形态);

2)通过将较大的表面段分配给偏差值,偏差的颜色编码表示可以作为结果的过滤器,极端值的指示等会受到抑制;3)由于未对扩展体积元素进行平均,CT测量的局部偏差对测量结果有显著影响;

4)通常,在A型任务中将CAD设计值设置为公称值,在B型任务中将参考测量值设置为公称值

1)由于对扩展体积元素进行平均,CT测量的局部偏差对测量结果影响较小;

2)减少了统计误差,系统误差通常不变1)确定CT体积内的测量值;

2)通过将较大的表面段分配给偏差值,偏差的颜色编码表示可以Hiikae

作为结果的过滤器,极端值的指示等会受到抑制利用X射线照射工件获得几何结构的投影图像。通常,这一过程需要对平板探测器获得的CT投影图像进行校正。

2三维图像重建

基于投影图像,通过一定的算法重建工件的三维断层图像5.3轮廓提取和表面重建

基于重建的三维模型,利用数字图像处理技术抽取被扫描工件的轮廓点信息,通过三维重建技术建立外形和内部表面模型。

5.4几何尺寸检测

在获得的工件三维外形轮廓上,直接利用与光学或接触式坐标测量机相同的坐标系对工件尺寸、形状、位置公差等几何尺寸进行检测。对于工件内部结构尺寸的检测,通常需对CT图像切片序列进行剖切以获得切片序列的任意截面形状。获取部切面图像的方法主要为剖面图像的重采样和重赋值。在CT三维图像序列中,通过采样得到剖面上各点坐标值,利用差值计算重赋值获得副面图像的灰度值,根据灰度值范围的差异确定工件本身与背景的交界,从而获得工件的内部结构及尺寸。2

5.5公称值/实际值比较

GB/T34874.6-—2020

通过模型匹配技术建立实际值与其CAD模型的坐标系统,进行实际值(或表面点云)与CAD模型中的公称值比对。通过计算工件测量数据点到其CAD模型边界曲面的距离,分析工件外形偏差,基于偏差分析,可利用色差图等对外形偏差的分析结果进行可视化,便于检测人员直观了解外形偏差的分布情况。

5.6壁厚分析

主要用于检查工件壁厚与设计壁厚的差别以及确定壁厚偏差是否处于所要求的壁厚偏差范围内,通常可利用三维壁厚分析和截面壁厚分析两种方式来实现。三维壁厚分析是基于工件三维测量数据、分析工件上任意一点的法向壁厚截面壁厚分析是利用一个截平面对薄壁工件的测量数据进行剖分,获得薄壁工件的部面数据,在二维剖面数据的基础上对壁厚进行测量和分析6工件尺寸的检测方法

6.1概述

本部分给出基于计算机断层成像(CT)原理的X射线三维尺寸测量机进行工件检测时的具体方法。这些方法仅针对工业应用,而非医学应用。使用者在进行工件尺寸的检测时,需关注检测过程中来自CT测量设备、应用、分析、环境条件和操作者的影响。X射线三维尺寸测量机检测过程的影响因素ee

参见附录A。

基于计算机断层成像(CT)原理的X射线兰维尺寸测量机与光学或接触式坐标测量机一样均利用坐标系进行尺寸测量。以下按照工件的检测过程进行描述,从设备的选择开始,直至测量报告的发布。6.2设备选择

按照GB/T34874.3选择CT测量设备。6.3

测量准备工作

进行CT测量前应详细了解测量任务。图纸中的任何信息(如形状和位置公差)和客户要求都应被纳入测量和分析说明中。定义被测工件时应考虑部件的功能(如密封、适用性、体积流率、机械应力等)。当实际工件的几何形状与CAD描述之间存在较大差异时,基于CAD公称几何尺寸的CT测量分析可能产生系统误差。可通过已校准的测量样品或测量标准物质对测量不确定度进行评估在工件尺寸检测中,可被X射线成像的材料最大厚度需不大于所选设备对应材料的最大厚度,确保被测工件在设备测量能力范围内。合理安装被测工件,并通过适当的安装使被X射线成像的工件厚度最小化。必要时,可通过模拟X射线成像条件建立最优的X射线成像方案。被测工件应稳固安装,避免由于沉降效应或CT测量过程中转台加速引起工件位置的变动。用于安装被测工件的夹紧元件应是弱吸收材料或以不会被射线成像的方式放置。当夹紧被测工件时,需防止由于夹紧力或重量引起的变形。被测工件材料对X射线三维尺寸测量机检测结果的影响参见附录B。当设置用于CT测量的控制参数时,可通过预先在不同角度位置(通过转台进行旋转)评估被测工件的多个投影图像来实现。应对屏幕图像的固定灰度范围和作为衰减函数的灰度范围,或在整个可见区域和部分区域上生成灰度值直方图的函数进行分析GB/T34874.6—2020

6.4测量和分析

利用CT设备检测工件时应按照相关操作文件和第5章的测量程序进行。应优先选择与精确阈值无关的方法,例如,使用球体中心、圆柱体或圆锥的轴等方法。用于CT测量分析的软件算法应已知(例如,在元素形状分析中的最小区域补偿)。当使用复杂的CAD软件进行CT测量分析时,应对全程设置或一般设置进行严格评估。根据检测任务类型的不同:这些设置可能对测量结果产生至关重要的影响。如果可行,应对被测工件的测量过程进行监控。监控的特性包括但不限于以下方面:自由束强度变化情况;

一X射线管控制系统的反馈信号;一通过测量标准件和被测工件得到的测量误差;被测工件与CT测量系统的温度及温度变化(如设备具有工件或CT测量系统的温度自动补偿功能,也应启用)。

5测量报告

除测量报告的一般要求(准确、清晰、明确和客观的表示和符合测量或校准程序要求)外,CT测量报告应特别强调CT特有的测量特性:CT测量的主要设置参数(扫描时间、投影数、体素尺寸、管电压和管电流、预过滤等)说明:买

关于表面确定的说明(应用阈值法);一点测量时考虑的表面元素尺寸说明;空间分辨率信息(如可能);已知范围内的显式或隐式过滤器的说明(如公称值/实际值比较的颜色编码表示通常用作隐式异常值过滤器,而用中值运算符平滑测量数据是显式过滤器);拟合技术的说明(用于公称值/实际值比较和基于元素的儿何拟合)。测量报告中应依据GB/T18779.1给出符合性判断,并考虑测量不确定度的影响。当由于经济或其他原因不能明确说明检测任务的不确定度时,可参照类似部件的测量分析结果,并在测量报告中说明相应测量不确定度的大小。

6.6设备核查

CT测量设备的尺寸测量特性应定期核查,核查可按照GB/T34874.3中间检查的方式来执行。核查间隔应考虑设备的使用与工作负荷。对于关键测量过程(例如,与安全相关的部件测量),宜进行风险分析,以进一步规范核查间隔。附录A

(资料性附录)

检测过程的影响因素

GB/T34874.6—2020

A.1基于计算机断层成像(CT)原理的X射线三维尺寸测量机检测过程主要受以下因素影响:CT测量设备;

应用;

分析;

环境条件;

操作者。

在特定的CT测量设备中可能遇到更多的影响因素。使用者应关注特定于某一设备的影响因素,必要时可使用试验样本进行验证,或列入验收检测中。A.2CT检测过程中与CT测量设备相关的影响因素及对测量结果的影响.见表A1表A.1

CT检测过程的影响因素及对测量结果的影响-影响因素

电压、电流

X射线源

X射线源的固有滤过

射线束限制(光阑/准

直器)

旋转轴方向

轴的正交性

自然振动

局部加热

-CT测量设备

对测量结果的影响

设置、短期和长期稳定管电压和管电流决定束流强度,管电压和管电流的变化可能性、量子噪声

引起投影图像质量的变化,影响X射线成像能力尺寸、形状、漂移、稳定焦点尺寸影响最大分辨率,漂移可导致重建图像模糊:部分性、位置

类型的X射线管,焦点尺寸与输出目标大小成正比材料、厚度、不均匀性可改变束流光谱调整、发散

水平√垂直

X射线源和探测器

控制速率、振动、加速

系统稳定性、与样品重

量相关的移动速率

电机散热、照明

导向偏差,平移(静态/位置偏差、直线度、俯动态)

仰角、偏航、滚动

导向偏差,旋转(静态/位置偏差、摆动、径向动态)

探测器

内部散射辐射

跳动、同步

背散射辐射及闪烁体

根据外壳类型,散射辐射在被测对象和探测器中可能减少用于优化应用的典型轴布置

偏差可能导致部分重构图像模糊振动可能导致投影模糊,样品的加速可能导致无意识的样品移动,并引起伪影

样品重量可能改变旋转轴的特性,并导致重建图像的模糊产生正交性与引导偏差

产生正交性偏差和标尺误差,导致放大倍率/体素尺寸误差产生正交性偏差

内部的光散射(非线性导致投影对比度较弱,重建图像模糊效应)

非线性效应

导致投影对比度较弱,重建图像模糊GB/T34874.6—2020

影响因素

探测器

探测器

探测器

探测器

探测器滤光片

转换层

像素尺寸

像素数

数字化

刷新率

曝光时间

缺陷像素

时效行为

像素方差

量子效率

动态范围

稳定性

操作行为

预曝光

连续校准

间歌/连续测量/操作

采样拟合

内外散射辐射

表A.1(续)

对测量结果的影响

对电子设备的高压防护,利于减少内部散射辐射材料、厚度、不均匀性

漂移效应

衰退与持续行为

尺寸、填充系数

与尺寸有关的数量

易被X射线成像的物

体的灰度分辨率

图像序列率

适应X射线光子有效

数目、聚集、校正

老化、缺陷增加、像素、

灵敏度

利于被测对象、准直器和外壳减少散射辐射.可保护探测器但损失光强

检测区域需保持温度均匀,冷却不足可能导致探测器状态不稳定转换层的材料和厚度决定量子检测效率(DQE)以及持续的时间像素尺寸和放大倍率决定样品投影图像在平面上的分辨率探测器尺寸和物体尺寸决定放大倍率和体素尺寸。相同辐射条件下,高像素数量会导致每个像素的信噪比变差增强的灰度分辨率通常是指具有扩展动态范围的灰度图像高刷新率可降低噪声

延长曝光时间可在一定程度上提高X射线成像能力具有高像素数量的探测器并非永无故障,应采取最优方式进行校正,任何新的缺陷像素需探测及避免聚集探测器的老化取决于剂量和剂量率;误操作可能导致图像老化(残差图像):缺陷像素仅在特定的辐射条件下显示;X射线灵敏度可能随时间而变化

增益和偏移校正、直

探测器的量子检测非线性性能时需使用一个或多个支撑点线度

量子检测效率(DQE)、

有实际样品的理想条

机械稳定性、电稳定性

相邻像素、非局部串扰

调制传递函数(MTF)

温度漂移

老化或自上次测量的

持续行为

缺陷像素、灵敏度

单独一幅图的曝光或

管连续发射的光束

对同一扫描位置多次

进行线性化。不同的程序和修正会导致不同的结果特定X射线束的信号强度和质量

实际样品的动态范围受光束特性(电压,电流,射束硬化)的影响

电源电压波动(高频和低频)可影响X射线管、探测器和处理单元

可发生在闪烁层中

需保证足够的预热时间

需注意持续性行为引起的变化

需记录测量过程中的变化

根据探测器工作模式的不同,可获得不同的灰度值,对材料厚度分析有影响

采样并对数据进行拟

可降低噪声,一定程度上提高X射线成像能力合优化

CT检测过程中与应用相关的影响因素及对测量结果的影响,见表A.2。A.3

GB/T34874.6-—2020

表A,2CT检测过程的影响因素及对测量结果的影响—应用影响因素

旋转位置

儿何形状

测量样品

稳定性(漂移)、变形

对测量结果的影响

样品固定不紧可能导致CT扫描数据不对称,引起图像重建误差旋转中心到中心平面旋转中心偏移或物品为环形时会导致分析困难,有可能产生的距离

数据量采集不充分

形状、最大壁厚、凸/凹凸面几何形状样品绘制扫描边界区域优于凹形几何图形曲面、粗糙度、波纹度

与能量相关的相互作用散射、射束硬化散射辐射

预过滤

测量参数

测量设置

测量限制

角增量数

来自测量样品的散射

辐射、非线性相互作用

材料、厚度、不均匀性

具有不规则形状的样品取向不是任意的高吸收性材料产生的投影信号较弱,信噪比较差(材料对X射线三维尺寸测量机检测结果的影响参见附录B)材料灰度重建错误,直至样本几何畸变投影对比度较弱,重建结果模糊影响射束硬化

投影数、增量或连续根据探测器不同,可能产生连续旋转;旋转

高度增量数(在扇束线阵探测器的高度分CT的情况下)

放大倍率bzxZ.net

测量区域的扩展

样品位置

旋转角度限制

扫描限制

最大扇形角度或锥角、

绝对距离

降低测量和重建时间并同时增加分辨率可优化扫描根据扫描类型不同可产生各种分辨率导致数据范围有限或强度不足

探测器或转台平移(水在测量过程中移动探测器可获得更高的分辨率或允许测量平,垂直)

样品在旋转工作台上

的位置、距离(FDD,

FOD)、放大倍率

较大的样品

X射线掠人射到物体表面可能产生伪影;在给定距离和最大锥角时,样品尺寸受限于检测范围物体的非对称扫描、或

数据采集不充分可能产生伪影,需进行补偿或将影响最小化不能在所有角度扫描

样品尺寸大于扇束角

度或锥角

数据采集不充分可能导致伪影,需进行补偿或将影响最小化CT检测过程中与分析相关的影响因素及对测量结果的影响,见表A.3。CT检测过程的影响因素及对测量结果的影响一一分析表A.3

影响因素

数据缩减(体素)

数据缩减(表面)

表面提取

表示方法

对测量结果的影响

在探测器平面、重建及 探测器像素合并、重建合并或体素体积分级对于较小的数据后处理中

STL的后处理

集可能导致投影或体数据的损失表面数据集小于体数据集:

注意还原可能造成信息丢失

体素体积或表面数据集

用于数据比较,受多种参数设置影响2D/3D、加窗、像素深由于殖染参数,表示方法需与体素分析不一致。同时需注意度、过滤、谊染参数

屏幕分辨率和颜色校准

GB/T34874.6—2020

影响因素

通过已知的几何形状、

测量物品和标样进行

样品坐标系找正

重建算法/滤波器

校正算法

分析算法

几何、密度

表A.3(续)

对测量结果的影响

部分选代校正可提高物体的几何形状和密度分析结果有可能出现过补偿

参考元素的类型和质多个被测样品进行比较时,须对样品坐标系进行找正;量、测量策略

FDK(Feldkamp)使用

策略和算法均影响找正质量

各种滤波器内核、代数

各种重建算法和滤波器内核产生不同的体素数据集;结果不重建技术及其子形式

是绝对的

或更精确的重建算法

射束硬化、散射辐射、

在样品穿透过程中,可为光束的非线性变化进行校正,但这数据限制

几何检查、几何比较、壁

厚分析、形状和位置公

差分析(坐标系定义)

种校正多是经验性的,且通常不产生绝对测量值各种算法均采用设定的参数,并应适用于光束条件和物体形状等

A.5CT检测过程中与环境条件相关的影响因素及对测量结果的影响,见表A.4。CT检测过程的影响因素及对测量结果的影响一表A.4

影响因素

系统环境

散射辐射

温度、湿度

频率、振幅

颗粒尺寸、浓度、污染

物组成

来自设备外壳和射线

装置部件的散射辐射

强度、方向

环境条件

对测量结果的影响

恒温有利于样品几何形状的稳定;温度梯度(空间和时间的)不可被忽略:湿度可能与被测样品相关

真空泵、建筑物振动或冲击噪声可能影响测量结果阴极、靶及探测器插口污染可能导致图像错误导致投影对比度降低,重建图像模糊磁场可能对X射线管稳定性造成影响A.6CT检测过程中与操作者相关的影响因素及对测量结果的影响,见表A.5。表A.5CT检测过程的影响因素及对测量结果的影响一一操作者影响因素

误操作

操作者

测量策略

对每一个测量程序步

骤进行参数检查

对测量结果的影响

对可重复的结果建立文档

预滤过、所需分辨率、工应利于物理射束硬化的光束校正;件对准补偿技术,标准件

重复相似测量

应注意与测量时间相当的X射线输出影响结果再现性,需注意样品对中、CT测量机校准频率等B.1X射线衰减规律

附录B

(资料性附录)

被测工件材料对X射线三维尺寸测量机检测结果的影响GB/T34874.6—2020

X射线穿透物质时,会与材料发生散射、吸收、光电效应等作用,如图B.1所示,从而使得X射线强度变弱。

被照.时区可能发生

物坦,化学变化

入射X射线束

说明:

工作的厚度。

相干散射

散射X射。

不杆!散射

可见荧光

艾射荧光

逐文射线束

[反冲电广

[老子

图B.1X射线与物质相互作用的关系示意图X射线衰减规律可利用式(B.1)表示为:I=IemArm

其中:

出射X射线强度;

入射X射线强度;

被测工件材料的质量衰减系数;质量厚度。

不同元素的质量衰减系数

.(B.1)

质量衰减系数:表示单位质量物质对X射线强度的衰减程度。如果吸收体是由多种混合元素组成的化合物或混合物,其总体的质量吸收系数是其组分元素的质量吸收系数的加权平均值。根据美国国家标准与技术研究院(NIST)测定的部分元素对X射线的质量衰减系数,材料的X射线衰减系数与其组成元素的原子序数基本呈正相关,如图B.2所示。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。