GB/T 38769-2020

基本信息

标准号: GB/T 38769-2020

中文名称:金属材料 预裂纹夏比试样冲击 加载断裂韧性的测定

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:13290747

相关标签: 金属材料 裂纹 试样 冲击 加载 断裂韧性 测定

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38769-2020.Metallic materials-Measurement of fracture toughness at impact loading rates using precracked Charpy-type test pieces.

1范围

GB/T 38769规定了用断裂力学方法对金属材料预制裂纹夏比试样进行仪器化冲击并评价其断裂韧性的原理、试样、试验机、试验程序和测量、断裂力学参数的计算和试验报告。

GB/T 38769适用于金属材料预制裂纹的夏比试样冲击断裂韧性的测定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,反注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 229金属材料 夏 比摆锤冲击试验方法(GB/T 229-2007,1SO 148-1: 2006,MOD)

GB/T 3808摆 锤式冲击试验机的检验(GB/T 3808-2018,ISO 148-2: 2008, MOD)

GB/T 19748金属材料夏比V型缺口摆锤冲击试验C仪器化试验方法(GB/T 19748-2019,ISO 14556: 2015, MOD)

GB/T 21143金属材料准静态断 裂韧度的统一试验方法(GB/T 21143-2014,ISO 12135:2002 ,MOD)

GB/T 30069.2金属材料高应变速 率拉伸试验第 2部分:液压伺服型与其他类型试验系统(GB/T 30069.2-2016,ISO 26203-2: 2011,MOD)

4原理

采用GB/T 19748规定的仪器化冲击试验机对疲劳预制裂纹的夏比试样实施冲击试验,采用断裂力学的方法基于表2和图1所反映的力时间曲线评价材料的断裂韧性与其他动态断裂力学性能,图2给出了评价断裂性能和判断有效性的逻辑结构。本标准扩展了GB/T 229所实施的针对V型缺口试样的夏比冲击试验。当有效性条件满足时,本标准也可以用来开展“主曲线法"(Master Curve)参考温度点的评价。

1范围

GB/T 38769规定了用断裂力学方法对金属材料预制裂纹夏比试样进行仪器化冲击并评价其断裂韧性的原理、试样、试验机、试验程序和测量、断裂力学参数的计算和试验报告。

GB/T 38769适用于金属材料预制裂纹的夏比试样冲击断裂韧性的测定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,反注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 229金属材料 夏 比摆锤冲击试验方法(GB/T 229-2007,1SO 148-1: 2006,MOD)

GB/T 3808摆 锤式冲击试验机的检验(GB/T 3808-2018,ISO 148-2: 2008, MOD)

GB/T 19748金属材料夏比V型缺口摆锤冲击试验C仪器化试验方法(GB/T 19748-2019,ISO 14556: 2015, MOD)

GB/T 21143金属材料准静态断 裂韧度的统一试验方法(GB/T 21143-2014,ISO 12135:2002 ,MOD)

GB/T 30069.2金属材料高应变速 率拉伸试验第 2部分:液压伺服型与其他类型试验系统(GB/T 30069.2-2016,ISO 26203-2: 2011,MOD)

4原理

采用GB/T 19748规定的仪器化冲击试验机对疲劳预制裂纹的夏比试样实施冲击试验,采用断裂力学的方法基于表2和图1所反映的力时间曲线评价材料的断裂韧性与其他动态断裂力学性能,图2给出了评价断裂性能和判断有效性的逻辑结构。本标准扩展了GB/T 229所实施的针对V型缺口试样的夏比冲击试验。当有效性条件满足时,本标准也可以用来开展“主曲线法"(Master Curve)参考温度点的评价。

标准图片预览

标准内容

ICS 77.040.10

中华人民共和国国家标准

GB/T38769—2020

金属材料

预裂纹夏比试样冲击

加载断裂韧性的测定

Metallic materials--Measurement of fracture toughness at impactloading rates using precracked Charpy-type test pieces(1S0268432015.MOD)

2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-11-01实施

GB/T 38769—2020

规范性引用文件

符号和说明

试验机

试验程序和测量

断裂力学参数的计算

9试验报告

附录A(规范性附录)

附录13(资料性附录)

适用丁各类试验程序的试验机·++.+

估算应变速率

附录C(规范性附录)动态断裂韧性评价附录)(规范性附录)

用多试样法测定冲击加载速率下的阻力曲线用归-化方法评定J,△a阻力曲线,附录E(规范性附录)

测定断裂韧性特征值J。2J

附录F(范性附录)

附录G(规范性附录)

附录H(规范性附录)

附录(资料性附录)

参考文献

有效性判势

测定厂积分断裂韧性

试验报告示例

本标准按照GB/T1.12009给出的规则起草。GB/T38769—2020

本标准使用重新起草法修收采用IS0268432015金属材料用预制裂纹夏比型试样测定冲击加载速率下的断裂韧度》。

本标准与IS026843:2015相比存在技术性差异.这此差异涉及的条款口通过在其外侧页边空口位置用垂直单线(1)进行了标识·这些差异及其原因如下:将国际标准“范国”中有关技术背景介绍增加至\引”中,使标准使用者更易理解标准的技术内容和相关背景(见第1章,IS026843:2015的第1章):关丁规范性引用文件,本标准做了具有技术性差异的调整,以适应我国的技术条件,调整的情说集中反映在第2章“规范性引用文件”巾,其体调整如下:,用修改采用国际标准的(13/T229代替IS0【48-1(见第3章、第4章5.1、5.6、7.19.4.5):.用修收采用国际标准的CB/T3808代售ISO148-2(见6.1、A.4、C.2.5);●用修采用国际标准的GB/T19748代替ISO14556(见引言、第3章、第4章、6.2、7.1、9.4.5.A.2.D.2.2);

?用修改采用国际标准的GB/T21143代替IS12135(见第3章、5.2、7.2、7.6、1D).1、1).2.2、F.I、F.2,G.2) :

·用修采用国际标准的GB/T30069.2代替IS026203-2(见8.6、F.2)修收了△α主、」,与(:的定义,明确符号的名称定义,使后续的图例和公式计算史清晰(见第3章);

一规定了在预制疲劳裂纹过程巾.最小与最大力比成控制在00.1之间.符合我国国情以及与G3/T2113保持一致(见5.4):

将国际标准“与九点初始裂纹平均值之差\修改为\与九点最终裂纹平均值之差”,使「下文一致,并与IS012135及GB/T21143保持一致(见9.4.5);-增加\总则\与一类不同试验机的分类,史符合我国国情.并使丁标准使用者理解(见附录A);—将原表中t\—f(t)修改为t(r).保持上下文-致(见表C.1):将国际标准中的符号U修改为W。,与附录H「下文一致(见D.2.2);修改了式(E.5),提高数据的准确度(见E.2):增加了对选代过程的技术说明,使于标准使用者理解,并与GB/T21143保持一致(见E.3)。本标准山中国钢铁工业协会提出本标准全国钢标准化技术委员会(SAC/TC183)叶斤本标准起草单位:宝山钢铁股份有限公司、上海发电设备成套设计研究院有限责任公司、力试(工海)科学仪器有限公司、深圳万测试验设备有限公司、钢研纳克成都检测认证有限公司、治金工业信息标准研究院。

本标滩主要起草人:方健、田根起、董莉、高怡斐、王斌、张建伟、黄星、侍克献、侯慧宇。GB/T38769—2020

本标准与GB/T19748关系密切,利用仪器化冲击可获得金属材料预制裂纹夏比试样在冲击加载速率条件下力、位移与能量的关系,当满足相应的有效性判据时,使用本标准所测得的材料动态断裂韧性结果与常规大八寸试样的断裂韧性结果具有川比性,出丁夏比试样的尺寸较小,有效性判据一般较难达到,然而.试验得到的性能结果可用于材料的研发、质量控制以及建立冲击加载速率条件下材料性能与试验温度的相关性。

使用本标准测得的材料断裂韧性与在准静态加载条件下测得的结果存在差另。事实1,在脆性区尚或韧脆区问开展试验时,材料的断裂韧性将随着加载速率的提高而降低,而在全韧区间结果恰相反(即断裂韧性同时提高)。有关加载速率(或应变速率)对断裂韧性的影响请参阅参考文献[1」:此外,断裂韧性通常也受试验温度影响,因此,试验者需给出每次试验实际的试验温度与川载速率。当铁素体钢在韧脆转变区间发生解理脆断时·由于结果分散性(差异性)较人而无法通过简单的统计充分表征材料的性能。此时需进行额外的试验并采用适用于此类型试验相关的统计方法开展性能评价·参见参考文献[2元

HiiKaeeiKAca

1范围

金属材料预裂纹夏比试样冲击

加载断裂韧性的测定

GB/T 38769—2020

本标准规定了用断裂力学方法对金属材料预制裂纹夏比试样进行仪器化冲击并评价其断裂韧性的原理、试样、试验机、试验程序和测量、断裂力学参数的计算和试验报告。本标准适用于金属材料预制裂纹的夏比试样冲击断裂性的测定,2规范性引用文件

下列文件对丁本文件的应用是必不可少的:凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T229金属材料夏比摆链冲击试验方法(GB/T229一2007,IS0[48-1,2006.MOD)GB/T3808摆铺式冲击试验机的检验(GB/T38082018.1S0)148-22008.MOD)GB/T 19748

金属材料夏比V型缺口摆锤冲击试验仪器化试验方法(GB/T197482019,ISO14556:2015,MOD)

GB/T 21148

2002,MOD)

金属材料

((13/T21118—20111S012135:

准静态断裂韧度的统·试验方法GB/T30069.2金属材料

高应变速率拉仲试验

第2部分,液压伺服型与具他类型试验系统(GB/T30069.2—2016,ISO262032:2011,MOD)3符号和说明

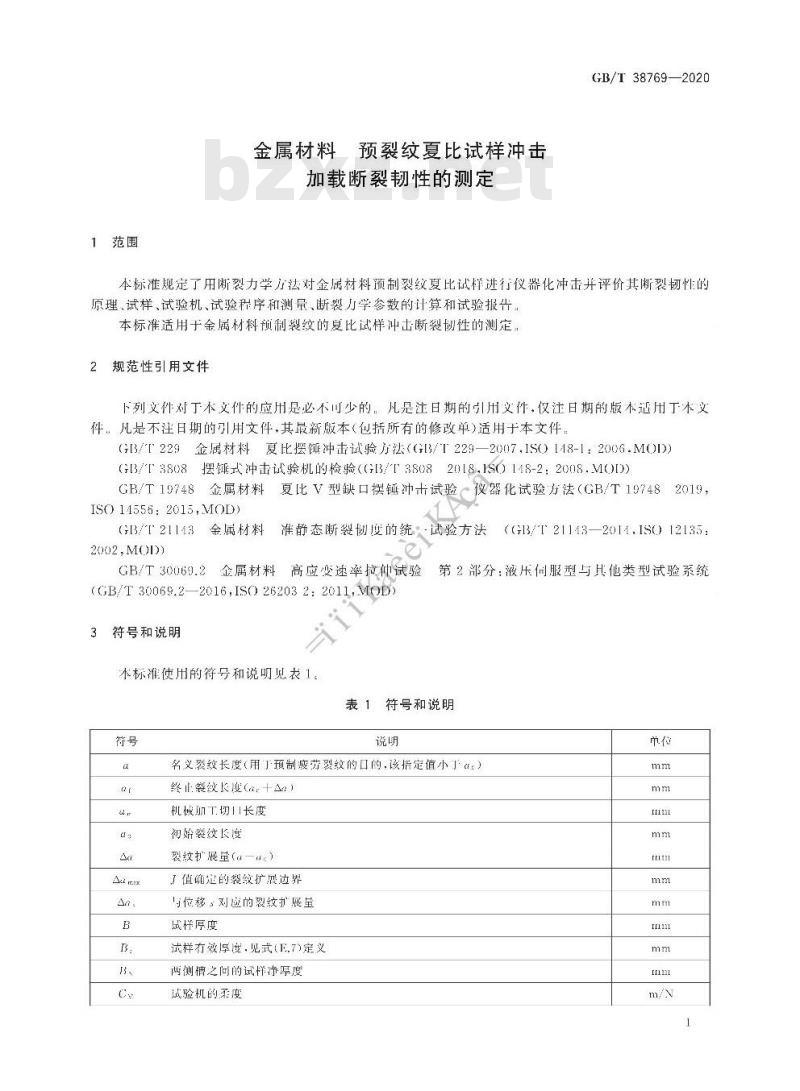

本标使用的符号和说明见表1。

表1符号和说明

名义裂纹长度(用丁预制疲劳裂纹的口的,该指定值小于(t)终止裂纹k度(ar+Aa)

机械血工切长度

初始裂纹长度

裂纹扩展量(uut)

了值确定的裂纹扩展边界

与位移3刘应的裂纹扩展量

试样厚度

试样有效厚度,见式(E.7)定义

两侧槽之问的试样泞厚度

试验机的柔度

GB/T38769—2020

dJa/de

诚样的弹性柔度

试样的理论柔度

杨氏弹性模虽

应变速率

输出频率极限

施加的力

表1(续)

当出现图1所示不稳定裂纹扩展时所施加的力预制疲劳裂纹结束阶段的最大力屏服力.见GB/T19748定义

最大力,见GB/T1974S定义

与位移,对应的力

动态积分

与GB/T21143中Ja对应的动态值(B=ICmm)了值确定的裂纹扩展的上边界

本标准方法定义的。R材料特性的极限值与GB/T21143中Ja对应的动态了值(B-TOmm)与GB/T21143中Jann对应的动态J值(B3-10mm

动态了积分变化速率

动态应力强度因了

由」积分计凳得到的动态应力强度因了冲击应曲线法中的即时应力强度因子平面应变动态断裂切性

内解理境断发生时刻」积分值计算得到的动态应力强度因子动态应力强度因子的变化速率

冲击吸收能量,见GB/T220义

当损插降低冲击速度至时所对应的有效势能摆锤试验机打击锤的总质量

应变硬化指数

有效试样数量

动态流变应力,定义为动态油服强度与动态抗拉强度的平均值在断裂闭性试验相同应变速率下的动态抗拉强度在断裂韧性试验相同应变速率下的动态届服强度准静态应变速率下的屈服强度

试样位移(根据GB/T19748计算得到)单位

MPe·m

MPa·m

MPea·m'

MPe+m*

MPa+m*

MPa·m-!

试样位移中的塑性分量

诚样受裁至启裂时长

裂纹启裂时刻

信号上升的时间

表1(续)

摆锤冲山试样的时刻(试样开始变形的时刻)力振荡的周期

锤刃初始冲击速度

与摆锤试验机最大有效能量刘应的锤刃冲击速度试样有效宽度

最大力时的能量,见GB/T19748定义全位移:时力-位移曲线下面积的塑性分量全位移:时力-位移曲线下面积所对应的总断裂能量GB/T 38769—2020

力-位移曲线下全部面积对应的积分能量(积分至F一0.02F.),见GB/T19748定义有效冲击能量

泊松比

采用GB/T19748规定的仪器化冲击试验机对疲劳预制裂纹的夏比试样实施冲击试验,采用断裂力学的力法基于表2和图1所反唤的力-时闻曲线评价材料的断裂韧性与其他动态断裂力学性能,图2给出了评价断裂性能和判断有效性的逻辑结构。本标准扩展了GB/T229所实施的针对V型缺口试样的夏比冲击试验。当有效性条件满足时,本标准也可以用来开展\主曲线法”Master Curve)参考温度点的评价l21。表2拟测定的断裂韧性

材料响应/断裂行为

线弹性

弹型性,不稳定断裂

弹型性,不稳定断裂

0.2 mm2a0.15(W

弹塑件,不稳定断裂

Aa 0.15(W-a)

弹塑性,稳定断裂

相应炎型

R-曲线

特征参数

J.uKa+K(B,dK,/dt.d,/ds)

Ja-Kied(B.da/dr)

J (B.2a.dja/de)

Jham(dJ,/do)

Ju2(dJe/dt)

GB/T38769—2020

说明:

试验终止。

图1典型的力-时间曲线示意图

降低冲击

速度或采用

动态评价

(附录C)

不稳定情形

图|中|型或Ⅱ型

准静态弹塑性

断裂力学

(附录H)

JaKked

有效性(附录G)

降低冲击

有效性(附录G)

冲击加载速率下

断裂韧性试验

断裂行为

准静态弹塑性

断裂力学

(附录H)

多试样

评价方法

(附录D)

重复试验

设定不同4c

有效性(附录G)

图2应用本试验方法的流程图

5试样

GB/T38769—2020

稳定情形

图1中Ⅲ型或IV型

武验方法

单试样

归一化方法

(附录E)

J-R曲线

附录F

有效性(附录G)

o.2Ha或/g.2ma(10)

5.1应根据GB/T229制作深度为2.0mm的V型缺口夏比冲击试样,并预制疲劳裂纹。5.2试样过弯曲疲劳顶制的初始裂纹长度a:,应满足0.30a/W0.70要求。如果」值的结果需同标准全尺寸试样所得的断裂韧性估直接比较,例如Jn2(见GB/T21143相关规定),则成满足0.45~α./W0.70的条件。由于试样刚度越人越容易提高试验的成功率,因此制各较短的裂纹长度更为适宜

5.3为使于祯制疲劳裂纹,可在试样上预先机加工或电火花切割出线槽:若试样上已有V型缺口,则疲劳裂纹可在原缺口根部开始预制,机加工缺口的长度a应比所要求的初始裂纹长度a,至少短Im.

5.4在最后的1.3mm或50%的预裂纹扩展量时,取两者较小值。最大疲劳预制裂纹力F,应取式(1)或式(2)的较小者。

式中,5=1.6×10-ml,丽数,

小与最大力之比应在0~0,1之间,w

(2)

的值附录H中式(H.2)确定。在预制疲旁裂纹过程中,最5

GB/T 38769—2020

注:对于无侧谱试样,B%一了

5.5当疲劳预制裂纹在温度T,下进行、试验在温度T,下进行时,式(2)巾的F应乘以修止系数R[T/RM[T.这里的R,[T,是温度T时的准静态屈服强度而RM[T是在温度T时的动态屈服强度,鹿取R,,和RT,的较小宿代人式)得到F。5.6试样疲劳预裂后,川采用V型切削刀只根据GB/T229的要求在试样两侧开1.0Imm深的侧槽。推荐测定所有的J-△a阻力曲线的试样都开侧槽。有关裂纹长度测量的具体要求,见9.4.26试验机

6.1可采用附录A规定的试验机进行试验。无论采用何种类型试验机.其冲击锤刃与砧座的尺寸成符合GB/T3808要求。

6.2试验机的假器化与校准程序成符合GB/T19748的规定6.3对于能够记录完整力信号(即力信号返回至测量基准线)的试验,冲击吸收总能量KV与仪器化积分息能量W的荒值小于K估的三15%或士1,取两者较大估,如无法满足上迷要求且偏差未超过KV值的士25%或土2J,取两者较大值.则可以通过修止力测量侦的方式达到KV-W+·见参考文献[3]。若偏差超过KV值的工25%或工2I则试验无效,并需对仪器化冲击锤刃进行校准后方能按需重新试验:如试验中无法记录完整的力信号(如试样在试验中飞出而非全部打断).则需采用相同的诚验装置和至少5个具有近似冲击吸收能量的夏比试样(预裂诚样,无预裂试样或两名混合)开展验证试验,验证试验成能记录完整的力信号,且KV与W的偏差成小于K7估的三15不或三1,取两者较大值。

7试验程序和测量

7.1总则

按照GB/T229进行夏比冲击试验,可用其他类型的试验机见附录A:根据GB/T19748记录力位移曲线,并以此测定关键结果参数Fm、F,W.和W+:除GB/T19748规定的程序外,本标准也给出了测定冲击速度、能量与裂纹长度的特定方法。通过这些基本数据可用于评测断裂韧性参数,见附录D~~附录F

注:本标准中的F,对应」GB/T19748中的F,(不稳定裂纹扩展起始力)7.2冲击速度

本标准所实施的试验冲击速度0、高于GB/T21143所规定的试验速度,通常所采用的冲击速度范围为1m/s-5.5m/s。

注1:通过调节冲山锤刃的释放角度(高度),可以改变摆锤式或落锤式冲山试验机的冲击速度注2:可以通过以下方式降低冲击速度全“:在砖座无试样状态下将损锤降低至合适角度(高度)释放。通过损锤指针(或角度缩码器等模拟标尺)的方式读出空摆能量KV,(单位为J)如摆链式冲击试验机标称能呈为300J的话则降低后的冲击速度按式(3)计算得到。1300K.

式币,是摆锤式试验机最大势能(即试验机标称冲出能量,本例为300J)所对应的冲出速度,根据所使用的摆锤试验机实际最大势能,替代式(3)中的300,计算冲击速度%,降低后较小的速度(如1m/s-2m/见有利于试羚,特别是针对脆断行为,这是四为较小的冲击速度降低了打击试样产生的振荡幅,并且增如了试样受载至起裂时长t内的有效载波数(见8.2)。7.3断裂时长

GB/T38769—2020

当1至不稳定裂纹扩展起始时长小于3时,为仪器化测力信号的波动周期,则表明断裂发生在所记录的力时问或力位移曲线上小丁3个载波振荡信号之后,此时山丁值信号的振荡「扰已法从所记录的力信号中准确辨识试样启裂时刻,同时也无法使用本标准进行后续试验评价,见图「中I型曲线,并参见参考文献[4-6二。对此,建议在后续试验中适当降低冲击速度以增加试样断裂前有效的振荡载波数。

注:当试样受载至启裂时长1心3r时,可以采用有关动态评价方法而不是测力的方式确定1,例如冲击响应曲线法和裂纹尖端应变片法,参见附录C。7.4多试样试验

通过多试样法测定动态:△α阻力曲线时,当稳态裂纹扩展「特定量△时巾止断裂过程,重复试验占到有足够多的有效数据点绘制△阻力曲线,相关的步骤见附录,7.5单试样试验

本标准采用\归一化方法”,见附录E,也可采用文献报道的其他单试样技术,7.6试验后的裂纹长度测量

试样在试验后应被打断.迹行断口检查测定原始裂纹长度(及作试验过程中发生的稳定裂纹扩展量△a(若可行):测量原始裂纹长度与稳定或不稳定裂纹扩展量(如适用)时,成采用GB/T21143规定的方法(即9点平均法)。无论何种情形.均应在报告中记录不规则裂纹前缘的情况注1:对于某些试验,有必要在试样打断之前标记出稳定裂纹扩展的范围,稳楚裂级扩展量可以通过加热若色(氧化发蓝)或试验后:次劳的方法称记,注总尽量减小试验后试样的变形。对具有闭脆转变特性的材料可以预先冷却样,行助于确保打断战样时发生断而减小变形。注2:若加热着包(氧化发蓝)后试样断口上疲劳裂纹、稳定扩展裂纹与脆性裂纹问反差较小,使用显微镜测定裂纹长度时亢采川暗场照明或滤镜。对断口进行数码拍摄.并随后借助数字化图像分析软件更有助于获得可靠的结果。

8断裂力学参数的计算

8.1基于试样不同的断裂行为评价其特征断裂划性参数,表2描述的力位移曲线类型分别与不同的断裂行为对应:因此,通过试验测得力-位移或力-时间曲线后应根据图1确定与之刘应的曲线类型8.2当出现与图1中I型或II型也线所示的不稳定断裂情形时·需根据叠川在力信号上的振荡情况选择适合的评价方法如下:

a)如果断裂发生在个波动周期之内,即t3.则在后续试验中应降低冲击速度以减轻力信号的振荡效应。针对此类情形.也可以采用附录提供的动态分析方法。如果断裂发牛在至少三个波动周期之后,即tt3,则成采用附录提供的公式评价积分6

断裂划性(J。或T).并根据附录G评价断裂韧性结果的有效性:8.3当出现如图1中皿型或W型曲线所示的稳定裂纹扩展情形时,应采用附录D的多试样法或附录E的单试样法确定J.-△a也线,应根据附录G对结果进行有效性检查,a)附录D给出了多试样法与相△a 阻力曲线的评定步骤,b)本标准采用\归化方法\的单试样技术测定J。△α阻力曲线的数侦解或解析解,见附录E。也可采用文献报道的其他单试样技术,如基本关键曲线法可解析化三元参数法[-等,GB/T 38769—2020

8.4附录F提供「从动态裂纹扩展阻力曲线上测定特征断裂韧性结果参数[Jaam或J2r1的方法。同样需根据附录G评价结果的有效性。8.5给出断裂韧性结果的同时成在括号中注明相应的加载速率,估测加载速率的方法见式(4)~式(6)。

「型曲线:

Ⅱ型曲线:

Ⅱ型或型曲线:

dja_la

8.6一些断裂韧性评价程序或结果有效性核查需要特定应变速率下材料的动态用服强度,此时根据GB/T30069.2测定相应的参数,参考附录B也可估测相关的应变迷率。9试验报告

9.1报告结构

根据本标准编制试验报告.应包括1个部分(见9.2~9.5),被测材料的描述、试样和试验条件,包括试验环境都应按9.2注明,疲劳预裂见9.3.裂纹前缘的平直度和裂纹长度的数据都应符合9.1。试验得到的断裂参数应衍合9.4的有效性要求。9.2试样、材料和试验环境(参见附录I.1)9.2.1试样描述包括:bzxz.net

诚样编号:

裂纹而取向:

取样位置。

9.2.2试样八寸包括:

厚度B和净厚度B,单位为毫米(mm):宽度W.单位为毫米(mm):

初始相对裂纹长度.a./w,

9.2.3材料描述包括:

材料的成分和标识编号:

产品形状(板,锻造,铸造等)和状态:在疲劳预裂温度下的拉仲性能,参考值或测量值:在试验温度下的拉伸性能.参考值或测量值,9.2.4试验环境包括:

温度,单位为摄氏度(℃);

锤刃冲击速度,单位为米每秒(m/s);采用试验机的类型与特征,

9.3预制疲劳裂纹的条件

预制疲劳裂纹的条件包括:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38769—2020

金属材料

预裂纹夏比试样冲击

加载断裂韧性的测定

Metallic materials--Measurement of fracture toughness at impactloading rates using precracked Charpy-type test pieces(1S0268432015.MOD)

2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-11-01实施

GB/T 38769—2020

规范性引用文件

符号和说明

试验机

试验程序和测量

断裂力学参数的计算

9试验报告

附录A(规范性附录)

附录13(资料性附录)

适用丁各类试验程序的试验机·++.+

估算应变速率

附录C(规范性附录)动态断裂韧性评价附录)(规范性附录)

用多试样法测定冲击加载速率下的阻力曲线用归-化方法评定J,△a阻力曲线,附录E(规范性附录)

测定断裂韧性特征值J。2J

附录F(范性附录)

附录G(规范性附录)

附录H(规范性附录)

附录(资料性附录)

参考文献

有效性判势

测定厂积分断裂韧性

试验报告示例

本标准按照GB/T1.12009给出的规则起草。GB/T38769—2020

本标准使用重新起草法修收采用IS0268432015金属材料用预制裂纹夏比型试样测定冲击加载速率下的断裂韧度》。

本标准与IS026843:2015相比存在技术性差异.这此差异涉及的条款口通过在其外侧页边空口位置用垂直单线(1)进行了标识·这些差异及其原因如下:将国际标准“范国”中有关技术背景介绍增加至\引”中,使标准使用者更易理解标准的技术内容和相关背景(见第1章,IS026843:2015的第1章):关丁规范性引用文件,本标准做了具有技术性差异的调整,以适应我国的技术条件,调整的情说集中反映在第2章“规范性引用文件”巾,其体调整如下:,用修改采用国际标准的(13/T229代替IS0【48-1(见第3章、第4章5.1、5.6、7.19.4.5):.用修收采用国际标准的CB/T3808代售ISO148-2(见6.1、A.4、C.2.5);●用修采用国际标准的GB/T19748代替ISO14556(见引言、第3章、第4章、6.2、7.1、9.4.5.A.2.D.2.2);

?用修改采用国际标准的GB/T21143代替IS12135(见第3章、5.2、7.2、7.6、1D).1、1).2.2、F.I、F.2,G.2) :

·用修采用国际标准的GB/T30069.2代替IS026203-2(见8.6、F.2)修收了△α主、」,与(:的定义,明确符号的名称定义,使后续的图例和公式计算史清晰(见第3章);

一规定了在预制疲劳裂纹过程巾.最小与最大力比成控制在00.1之间.符合我国国情以及与G3/T2113保持一致(见5.4):

将国际标准“与九点初始裂纹平均值之差\修改为\与九点最终裂纹平均值之差”,使「下文一致,并与IS012135及GB/T21143保持一致(见9.4.5);-增加\总则\与一类不同试验机的分类,史符合我国国情.并使丁标准使用者理解(见附录A);—将原表中t\—f(t)修改为t(r).保持上下文-致(见表C.1):将国际标准中的符号U修改为W。,与附录H「下文一致(见D.2.2);修改了式(E.5),提高数据的准确度(见E.2):增加了对选代过程的技术说明,使于标准使用者理解,并与GB/T21143保持一致(见E.3)。本标准山中国钢铁工业协会提出本标准全国钢标准化技术委员会(SAC/TC183)叶斤本标准起草单位:宝山钢铁股份有限公司、上海发电设备成套设计研究院有限责任公司、力试(工海)科学仪器有限公司、深圳万测试验设备有限公司、钢研纳克成都检测认证有限公司、治金工业信息标准研究院。

本标滩主要起草人:方健、田根起、董莉、高怡斐、王斌、张建伟、黄星、侍克献、侯慧宇。GB/T38769—2020

本标准与GB/T19748关系密切,利用仪器化冲击可获得金属材料预制裂纹夏比试样在冲击加载速率条件下力、位移与能量的关系,当满足相应的有效性判据时,使用本标准所测得的材料动态断裂韧性结果与常规大八寸试样的断裂韧性结果具有川比性,出丁夏比试样的尺寸较小,有效性判据一般较难达到,然而.试验得到的性能结果可用于材料的研发、质量控制以及建立冲击加载速率条件下材料性能与试验温度的相关性。

使用本标准测得的材料断裂韧性与在准静态加载条件下测得的结果存在差另。事实1,在脆性区尚或韧脆区问开展试验时,材料的断裂韧性将随着加载速率的提高而降低,而在全韧区间结果恰相反(即断裂韧性同时提高)。有关加载速率(或应变速率)对断裂韧性的影响请参阅参考文献[1」:此外,断裂韧性通常也受试验温度影响,因此,试验者需给出每次试验实际的试验温度与川载速率。当铁素体钢在韧脆转变区间发生解理脆断时·由于结果分散性(差异性)较人而无法通过简单的统计充分表征材料的性能。此时需进行额外的试验并采用适用于此类型试验相关的统计方法开展性能评价·参见参考文献[2元

HiiKaeeiKAca

1范围

金属材料预裂纹夏比试样冲击

加载断裂韧性的测定

GB/T 38769—2020

本标准规定了用断裂力学方法对金属材料预制裂纹夏比试样进行仪器化冲击并评价其断裂韧性的原理、试样、试验机、试验程序和测量、断裂力学参数的计算和试验报告。本标准适用于金属材料预制裂纹的夏比试样冲击断裂性的测定,2规范性引用文件

下列文件对丁本文件的应用是必不可少的:凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T229金属材料夏比摆链冲击试验方法(GB/T229一2007,IS0[48-1,2006.MOD)GB/T3808摆铺式冲击试验机的检验(GB/T38082018.1S0)148-22008.MOD)GB/T 19748

金属材料夏比V型缺口摆锤冲击试验仪器化试验方法(GB/T197482019,ISO14556:2015,MOD)

GB/T 21148

2002,MOD)

金属材料

((13/T21118—20111S012135:

准静态断裂韧度的统·试验方法GB/T30069.2金属材料

高应变速率拉仲试验

第2部分,液压伺服型与具他类型试验系统(GB/T30069.2—2016,ISO262032:2011,MOD)3符号和说明

本标使用的符号和说明见表1。

表1符号和说明

名义裂纹长度(用丁预制疲劳裂纹的口的,该指定值小于(t)终止裂纹k度(ar+Aa)

机械血工切长度

初始裂纹长度

裂纹扩展量(uut)

了值确定的裂纹扩展边界

与位移3刘应的裂纹扩展量

试样厚度

试样有效厚度,见式(E.7)定义

两侧槽之问的试样泞厚度

试验机的柔度

GB/T38769—2020

dJa/de

诚样的弹性柔度

试样的理论柔度

杨氏弹性模虽

应变速率

输出频率极限

施加的力

表1(续)

当出现图1所示不稳定裂纹扩展时所施加的力预制疲劳裂纹结束阶段的最大力屏服力.见GB/T19748定义

最大力,见GB/T1974S定义

与位移,对应的力

动态积分

与GB/T21143中Ja对应的动态值(B=ICmm)了值确定的裂纹扩展的上边界

本标准方法定义的。R材料特性的极限值与GB/T21143中Ja对应的动态了值(B-TOmm)与GB/T21143中Jann对应的动态J值(B3-10mm

动态了积分变化速率

动态应力强度因了

由」积分计凳得到的动态应力强度因了冲击应曲线法中的即时应力强度因子平面应变动态断裂切性

内解理境断发生时刻」积分值计算得到的动态应力强度因子动态应力强度因子的变化速率

冲击吸收能量,见GB/T220义

当损插降低冲击速度至时所对应的有效势能摆锤试验机打击锤的总质量

应变硬化指数

有效试样数量

动态流变应力,定义为动态油服强度与动态抗拉强度的平均值在断裂闭性试验相同应变速率下的动态抗拉强度在断裂韧性试验相同应变速率下的动态届服强度准静态应变速率下的屈服强度

试样位移(根据GB/T19748计算得到)单位

MPe·m

MPa·m

MPea·m'

MPe+m*

MPa+m*

MPa·m-!

试样位移中的塑性分量

诚样受裁至启裂时长

裂纹启裂时刻

信号上升的时间

表1(续)

摆锤冲山试样的时刻(试样开始变形的时刻)力振荡的周期

锤刃初始冲击速度

与摆锤试验机最大有效能量刘应的锤刃冲击速度试样有效宽度

最大力时的能量,见GB/T19748定义全位移:时力-位移曲线下面积的塑性分量全位移:时力-位移曲线下面积所对应的总断裂能量GB/T 38769—2020

力-位移曲线下全部面积对应的积分能量(积分至F一0.02F.),见GB/T19748定义有效冲击能量

泊松比

采用GB/T19748规定的仪器化冲击试验机对疲劳预制裂纹的夏比试样实施冲击试验,采用断裂力学的力法基于表2和图1所反唤的力-时闻曲线评价材料的断裂韧性与其他动态断裂力学性能,图2给出了评价断裂性能和判断有效性的逻辑结构。本标准扩展了GB/T229所实施的针对V型缺口试样的夏比冲击试验。当有效性条件满足时,本标准也可以用来开展\主曲线法”Master Curve)参考温度点的评价l21。表2拟测定的断裂韧性

材料响应/断裂行为

线弹性

弹型性,不稳定断裂

弹型性,不稳定断裂

0.2 mm2a0.15(W

弹塑件,不稳定断裂

Aa 0.15(W-a)

弹塑性,稳定断裂

相应炎型

R-曲线

特征参数

J.uKa+K(B,dK,/dt.d,/ds)

Ja-Kied(B.da/dr)

J (B.2a.dja/de)

Jham(dJ,/do)

Ju2(dJe/dt)

GB/T38769—2020

说明:

试验终止。

图1典型的力-时间曲线示意图

降低冲击

速度或采用

动态评价

(附录C)

不稳定情形

图|中|型或Ⅱ型

准静态弹塑性

断裂力学

(附录H)

JaKked

有效性(附录G)

降低冲击

有效性(附录G)

冲击加载速率下

断裂韧性试验

断裂行为

准静态弹塑性

断裂力学

(附录H)

多试样

评价方法

(附录D)

重复试验

设定不同4c

有效性(附录G)

图2应用本试验方法的流程图

5试样

GB/T38769—2020

稳定情形

图1中Ⅲ型或IV型

武验方法

单试样

归一化方法

(附录E)

J-R曲线

附录F

有效性(附录G)

o.2Ha或/g.2ma(10)

5.1应根据GB/T229制作深度为2.0mm的V型缺口夏比冲击试样,并预制疲劳裂纹。5.2试样过弯曲疲劳顶制的初始裂纹长度a:,应满足0.30a/W0.70要求。如果」值的结果需同标准全尺寸试样所得的断裂韧性估直接比较,例如Jn2(见GB/T21143相关规定),则成满足0.45~α./W0.70的条件。由于试样刚度越人越容易提高试验的成功率,因此制各较短的裂纹长度更为适宜

5.3为使于祯制疲劳裂纹,可在试样上预先机加工或电火花切割出线槽:若试样上已有V型缺口,则疲劳裂纹可在原缺口根部开始预制,机加工缺口的长度a应比所要求的初始裂纹长度a,至少短Im.

5.4在最后的1.3mm或50%的预裂纹扩展量时,取两者较小值。最大疲劳预制裂纹力F,应取式(1)或式(2)的较小者。

式中,5=1.6×10-ml,丽数,

小与最大力之比应在0~0,1之间,w

(2)

的值附录H中式(H.2)确定。在预制疲旁裂纹过程中,最5

GB/T 38769—2020

注:对于无侧谱试样,B%一了

5.5当疲劳预制裂纹在温度T,下进行、试验在温度T,下进行时,式(2)巾的F应乘以修止系数R[T/RM[T.这里的R,[T,是温度T时的准静态屈服强度而RM[T是在温度T时的动态屈服强度,鹿取R,,和RT,的较小宿代人式)得到F。5.6试样疲劳预裂后,川采用V型切削刀只根据GB/T229的要求在试样两侧开1.0Imm深的侧槽。推荐测定所有的J-△a阻力曲线的试样都开侧槽。有关裂纹长度测量的具体要求,见9.4.26试验机

6.1可采用附录A规定的试验机进行试验。无论采用何种类型试验机.其冲击锤刃与砧座的尺寸成符合GB/T3808要求。

6.2试验机的假器化与校准程序成符合GB/T19748的规定6.3对于能够记录完整力信号(即力信号返回至测量基准线)的试验,冲击吸收总能量KV与仪器化积分息能量W的荒值小于K估的三15%或士1,取两者较大估,如无法满足上迷要求且偏差未超过KV值的士25%或土2J,取两者较大值.则可以通过修止力测量侦的方式达到KV-W+·见参考文献[3]。若偏差超过KV值的工25%或工2I则试验无效,并需对仪器化冲击锤刃进行校准后方能按需重新试验:如试验中无法记录完整的力信号(如试样在试验中飞出而非全部打断).则需采用相同的诚验装置和至少5个具有近似冲击吸收能量的夏比试样(预裂诚样,无预裂试样或两名混合)开展验证试验,验证试验成能记录完整的力信号,且KV与W的偏差成小于K7估的三15不或三1,取两者较大值。

7试验程序和测量

7.1总则

按照GB/T229进行夏比冲击试验,可用其他类型的试验机见附录A:根据GB/T19748记录力位移曲线,并以此测定关键结果参数Fm、F,W.和W+:除GB/T19748规定的程序外,本标准也给出了测定冲击速度、能量与裂纹长度的特定方法。通过这些基本数据可用于评测断裂韧性参数,见附录D~~附录F

注:本标准中的F,对应」GB/T19748中的F,(不稳定裂纹扩展起始力)7.2冲击速度

本标准所实施的试验冲击速度0、高于GB/T21143所规定的试验速度,通常所采用的冲击速度范围为1m/s-5.5m/s。

注1:通过调节冲山锤刃的释放角度(高度),可以改变摆锤式或落锤式冲山试验机的冲击速度注2:可以通过以下方式降低冲击速度全“:在砖座无试样状态下将损锤降低至合适角度(高度)释放。通过损锤指针(或角度缩码器等模拟标尺)的方式读出空摆能量KV,(单位为J)如摆链式冲击试验机标称能呈为300J的话则降低后的冲击速度按式(3)计算得到。1300K.

式币,是摆锤式试验机最大势能(即试验机标称冲出能量,本例为300J)所对应的冲出速度,根据所使用的摆锤试验机实际最大势能,替代式(3)中的300,计算冲击速度%,降低后较小的速度(如1m/s-2m/见有利于试羚,特别是针对脆断行为,这是四为较小的冲击速度降低了打击试样产生的振荡幅,并且增如了试样受载至起裂时长t内的有效载波数(见8.2)。7.3断裂时长

GB/T38769—2020

当1至不稳定裂纹扩展起始时长小于3时,为仪器化测力信号的波动周期,则表明断裂发生在所记录的力时问或力位移曲线上小丁3个载波振荡信号之后,此时山丁值信号的振荡「扰已法从所记录的力信号中准确辨识试样启裂时刻,同时也无法使用本标准进行后续试验评价,见图「中I型曲线,并参见参考文献[4-6二。对此,建议在后续试验中适当降低冲击速度以增加试样断裂前有效的振荡载波数。

注:当试样受载至启裂时长1心3r时,可以采用有关动态评价方法而不是测力的方式确定1,例如冲击响应曲线法和裂纹尖端应变片法,参见附录C。7.4多试样试验

通过多试样法测定动态:△α阻力曲线时,当稳态裂纹扩展「特定量△时巾止断裂过程,重复试验占到有足够多的有效数据点绘制△阻力曲线,相关的步骤见附录,7.5单试样试验

本标准采用\归一化方法”,见附录E,也可采用文献报道的其他单试样技术,7.6试验后的裂纹长度测量

试样在试验后应被打断.迹行断口检查测定原始裂纹长度(及作试验过程中发生的稳定裂纹扩展量△a(若可行):测量原始裂纹长度与稳定或不稳定裂纹扩展量(如适用)时,成采用GB/T21143规定的方法(即9点平均法)。无论何种情形.均应在报告中记录不规则裂纹前缘的情况注1:对于某些试验,有必要在试样打断之前标记出稳定裂纹扩展的范围,稳楚裂级扩展量可以通过加热若色(氧化发蓝)或试验后:次劳的方法称记,注总尽量减小试验后试样的变形。对具有闭脆转变特性的材料可以预先冷却样,行助于确保打断战样时发生断而减小变形。注2:若加热着包(氧化发蓝)后试样断口上疲劳裂纹、稳定扩展裂纹与脆性裂纹问反差较小,使用显微镜测定裂纹长度时亢采川暗场照明或滤镜。对断口进行数码拍摄.并随后借助数字化图像分析软件更有助于获得可靠的结果。

8断裂力学参数的计算

8.1基于试样不同的断裂行为评价其特征断裂划性参数,表2描述的力位移曲线类型分别与不同的断裂行为对应:因此,通过试验测得力-位移或力-时间曲线后应根据图1确定与之刘应的曲线类型8.2当出现与图1中I型或II型也线所示的不稳定断裂情形时·需根据叠川在力信号上的振荡情况选择适合的评价方法如下:

a)如果断裂发生在个波动周期之内,即t3.则在后续试验中应降低冲击速度以减轻力信号的振荡效应。针对此类情形.也可以采用附录提供的动态分析方法。如果断裂发牛在至少三个波动周期之后,即tt3,则成采用附录提供的公式评价积分6

断裂划性(J。或T).并根据附录G评价断裂韧性结果的有效性:8.3当出现如图1中皿型或W型曲线所示的稳定裂纹扩展情形时,应采用附录D的多试样法或附录E的单试样法确定J.-△a也线,应根据附录G对结果进行有效性检查,a)附录D给出了多试样法与相△a 阻力曲线的评定步骤,b)本标准采用\归化方法\的单试样技术测定J。△α阻力曲线的数侦解或解析解,见附录E。也可采用文献报道的其他单试样技术,如基本关键曲线法可解析化三元参数法[-等,GB/T 38769—2020

8.4附录F提供「从动态裂纹扩展阻力曲线上测定特征断裂韧性结果参数[Jaam或J2r1的方法。同样需根据附录G评价结果的有效性。8.5给出断裂韧性结果的同时成在括号中注明相应的加载速率,估测加载速率的方法见式(4)~式(6)。

「型曲线:

Ⅱ型曲线:

Ⅱ型或型曲线:

dja_la

8.6一些断裂韧性评价程序或结果有效性核查需要特定应变速率下材料的动态用服强度,此时根据GB/T30069.2测定相应的参数,参考附录B也可估测相关的应变迷率。9试验报告

9.1报告结构

根据本标准编制试验报告.应包括1个部分(见9.2~9.5),被测材料的描述、试样和试验条件,包括试验环境都应按9.2注明,疲劳预裂见9.3.裂纹前缘的平直度和裂纹长度的数据都应符合9.1。试验得到的断裂参数应衍合9.4的有效性要求。9.2试样、材料和试验环境(参见附录I.1)9.2.1试样描述包括:bzxz.net

诚样编号:

裂纹而取向:

取样位置。

9.2.2试样八寸包括:

厚度B和净厚度B,单位为毫米(mm):宽度W.单位为毫米(mm):

初始相对裂纹长度.a./w,

9.2.3材料描述包括:

材料的成分和标识编号:

产品形状(板,锻造,铸造等)和状态:在疲劳预裂温度下的拉仲性能,参考值或测量值:在试验温度下的拉伸性能.参考值或测量值,9.2.4试验环境包括:

温度,单位为摄氏度(℃);

锤刃冲击速度,单位为米每秒(m/s);采用试验机的类型与特征,

9.3预制疲劳裂纹的条件

预制疲劳裂纹的条件包括:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。