NB/T 25058-2016

基本信息

标准号: NB/T 25058-2016

中文名称:核电厂常规岛阀i门焊接修复技术规程

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:12333861

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 25058-2016.The code of welding repair for valves in conventional island in nuclear power plant.

1范围

NB/T 25058规定了核电厂常规岛阀门阀体及密封面堆焊层等采用焊条电弧焊(SMAW)、钨极惰性气体保护焊(GTAW)和实芯、药芯焊丝气体保护焊(GMAW、FCAW)等焊接方法修复的焊接、热处理技术条件、工艺规程、无损检测、质量检验及其合格标准的基本要求。

NB/T 25058适用于在役核电厂常规岛阀门的焊接修复。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 226钢的低倍组织及 缺陷酸蚀试验法

GB/T 4842氩

GB/T 7233.2铸钢件 超声检测第2 部分:高承压铸钢件

GB/T 9443铸钢件渗透 检测

GB/T 9444铸钢件 磁粉检测

GB/T 17394金属材料里 氏硬度试验

GB/T 22652阀门密封面堆焊工艺评定

DL/T884火电厂 金相检验与评定技术导则

DL/T1117核电厂 常规岛焊接工艺评定规程

DLT1118核电厂 常规岛焊接技术规程

JB/T 3223焊接材料质 量管理规程

NB/T25017核电厂常规岛金属技术监督规程

3一般规定

3.1承包商

3.1.1承担核电厂常规岛阀门焊接修复项目的承包商,应具备国家相关主管部门颁发的相应资质或具有业主审查认可的相应业绩并具有完善的质量、环境和职业健康管理体系。

3.1.2承包商应明确焊接技术负责人,全面负责落实修复项目焊接技术质量管理工作。

1范围

NB/T 25058规定了核电厂常规岛阀门阀体及密封面堆焊层等采用焊条电弧焊(SMAW)、钨极惰性气体保护焊(GTAW)和实芯、药芯焊丝气体保护焊(GMAW、FCAW)等焊接方法修复的焊接、热处理技术条件、工艺规程、无损检测、质量检验及其合格标准的基本要求。

NB/T 25058适用于在役核电厂常规岛阀门的焊接修复。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 226钢的低倍组织及 缺陷酸蚀试验法

GB/T 4842氩

GB/T 7233.2铸钢件 超声检测第2 部分:高承压铸钢件

GB/T 9443铸钢件渗透 检测

GB/T 9444铸钢件 磁粉检测

GB/T 17394金属材料里 氏硬度试验

GB/T 22652阀门密封面堆焊工艺评定

DL/T884火电厂 金相检验与评定技术导则

DL/T1117核电厂 常规岛焊接工艺评定规程

DLT1118核电厂 常规岛焊接技术规程

JB/T 3223焊接材料质 量管理规程

NB/T25017核电厂常规岛金属技术监督规程

3一般规定

3.1承包商

3.1.1承担核电厂常规岛阀门焊接修复项目的承包商,应具备国家相关主管部门颁发的相应资质或具有业主审查认可的相应业绩并具有完善的质量、环境和职业健康管理体系。

3.1.2承包商应明确焊接技术负责人,全面负责落实修复项目焊接技术质量管理工作。

标准图片预览

标准内容

ICS27.100

备案号:55647-2016

中华人民共和国能源行业标准

NB/T250582016

核电厂常规岛阀门焊接修复技术规程The code of welding repair for valves in conventional island in nuclear power plant2016-08-16发布

国家能源局

2016-12-01实施

规范性引用文件

一般规定下载标准就来标准下载网

焊前准备

焊接修复工艺

焊后热处理

7焊接修复质量检测

缺陷重新补焊修复

文件资料移交

NB/T25058—2016

NB/T25058-2016

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准由中国电力企业联合会提出并归口。本标准起草单位:苏州热工研究院有限公司、中国能源建设集团安徽电力建设第一工程有限公司、中广核核电运营有限公司、中国能源建设集团东北电力建设第一工程有限公司、中国能源建设集团安徽电力建设第二工程有限公司、中国核工业第五建设有限公司、大连大高阀门股份有限公司。本标准主要起草人:赵建仓、邢琪、成鹏、吴小锋、王涂刚、陈英杰、时立迎、刘亚芬、程定富、杨熙东、张艳华。

本标准在执行过程中的意见和建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条—号,100761)。

1范围

核电厂常规岛阀门焊接修复技术规程NB/T25058—2016

本标准规定了核电厂常规岛阀门阀体及密封面堆焊层等采用焊条电弧焊(SMAW)、钨极情性气体保护焊(GTAW)和实芯、药芯焊丝气体保护焊(GMAW、FCAW)等焊接方法修复的焊接、热处理技术条件、工艺规程、无损检测、质量检验及其合格标准的基本要求。本标准适用于在役核电厂常规岛阀门的焊接修复。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB226钢的低倍组织及缺陷酸蚀试验法GB/T4842氩

GB/T7233.2铸钢件超声检测

第2部分:高承压铸钢件

GB/T9443铸钢件渗透检测

GB/T9444

GB/T17394

GB/T22652

DL/T884

DL/T1117

DL/T1118

JB/T3223

铸钢件磁粉检测

金属材料重氏硬度试验

阀门密封面堆焊工艺评定

火电厂金相检验与评定技术导则核电厂常规岛焊接工艺评定规程核电厂常规岛焊接技术规程

焊接材料质量管理规程

NB/T25017

NB/T25023

NB/T25059

TSGZ6002

3一般规定

3.1承包商

核电厂常规岛金属技术监督规程核电厂常规岛焊接材料评定与验收规程核电厂常规岛焊接热处理技术规程特种设备焊接操作人员考核细则3.1.1承担核电厂常规岛阀门焊接修复项目的承包商,应具备国家相关主管部门颁发的相应资质或具有业主审查认可的相应业绩并具有完善的质量、环境和职业健康管理体系。3.1.2承包商应明确焊接技术负责人,全面负责落实修复项目焊接技术质量管理工作。3.2人员资格

焊接人员资格应符合DL/T1118、TSGZ6002的规定或按业主认可的标准执行,并满足阀门焊接修复的特殊要求。

3.3设备及仪器仪表

焊接修复的切割、焊接、热处理、检测设备及仪器仪表等应在计量校验有效期内,并确认与所承担1

NB/T25058—2016

的阀门焊接修复工作相匹配。

3.4焊接工艺

3.4.1焊接方法

3.4.1.1阀体及密封面的焊接修复应根据材质、结构形状、缺陷性质、尺寸、数量等确定焊接方法,并可参照DL/T1118的相应规定执行。3.4.1.2复杂坡口、困难焊接位置、中厚壁件及阀门母材金属等的焊接修复宜采用焊条电弧焊;裂纹敏感性大、穿透性缺陷的根层打底及薄壁件等的焊接修复宜采用钨极惰性气体保护焊。3.4.1.3阀门密封面的焊接修复可采用钨极情性气体保护焊或焊条电弧焊。3.4.2焊接工艺评定及模拟试验

阀体焊接修复前应按照DL/T1117或相应制造标准的规定进行焊接工艺评定,阀门密封面焊接修复前应按照GB/T22652或相应标准的规定进行焊接工艺评定。3.4.2.2

3.4.2.3焊接工艺模拟试验的技术条件应根据阀门修复条件确定,并对焊接工艺进行验证。3.5焊接材料

3.5.1阀体修复焊接材料选用应综合考虑阀体母材金属的化学成分、力学性能、老化损伤、结构尺寸、现场修复工艺条件及环境等因素。3.5.2阀体焊接修复宜选用与母材同质的焊接材料,也可选用铁基或镍基合金的奥氏体焊接材料,具体可参照DL/T1118的相关要求。

3.5.3密封面修复宜选用与密封面相同的焊接材料。3.5.4焊接材料应具有制造商产品质量合格证书,必要时按NB/T25023的相关规定进行复验。3.5.5焊接材料管理应符合JB/T3223的规定。3.5.6钨极情性气体保护焊使用的氩气应满足GB/T4842的相关要求,纯度应不低于99.99%3.6环境条件及安全要求

阀门焊接修复环境温度不得低于5℃,否则应采取相应措施。3.6.1

3.6.2焊接修复现场应避免穿堂风、潮湿等,并采取挡风、防潮等措施。3.6.3施焊环境若出现下列情况之一,而未采取防护措施,应停止焊接作业:焊条电弧焊时,风速大于8m/s;气体保护焊时,风速大于2m/s;相对湿度大于85%。3.6.4焊接修复现场操作应遵守相应的施工安全、个人防护、防火等标准、规范和规章制度。3.7质量控制

承包商应编制质量计划。质量计划应根据焊接修复工艺规程的要求,规定修复全过程关键环节的H、W、R控制点,至少应包括文件资料审批、开工条件准备、修复过程中的关键环节、检验及验收。

4焊前准备

4.1缺陷检测与确认

阀体可采用超声波、磁粉或渗透等无损检测方法,密封面应采用渗透的方法,确定缺陷的位置、尺寸和性质类型,明显标注并做好详细记录。2

4.2缺陷清除与确认

4.2.1缺陷清除范围

NB/T25058—2016

4.2.1.1对于铸钢件阀体,在缺陷周围50mm内,不允许存在GB/T9443、GB/T9444规定的相应质量等级的铸造缺陷。

4.2.1.2若缺陷不能完全清除,应将缺陷的尺寸减少到允许的程度,对残留缺陷详细记录并论证带缺陷的铸钢件阀体安全可靠性

4.2.1.3密封面不得有裂纹、气孔、疏松、夹渣及未熔合等缺陷。4.2.2钻止裂孔

4.2.2.1对易扩展的裂纹尖端,可使用c5mm~@15mm钻头钻止裂孔。4.2.2.2止裂孔应钻在裂纹尖端部位前不小于5mm处。4.2.2.3对深度较大的裂纹可分段钻孔,总深度宜为裂纹检测深度加3mm~5mm。4.2.3缺陷清除

4.2.3.1阀体缺陷清除宜采用角磨砂轮、旋转锉、钻头等机械方法。4.2.3.2当不能够使用机械方法清除缺陷时,可采用碳弧气刨、等离子切割或特种切割焊条等热切割方法,具体可参考DL/T1118中的相关规定执行。4.2.3.3奥氏体耐热钢类铸钢件缺陷应采用机械方法清除。使用电动或手动打磨工具,宜选用无氯铝基无铁材料制成的砂布、砂轮片、电磨头,或选用不锈钢材料制成的钢丝刷或其他专用材料制成的器具。

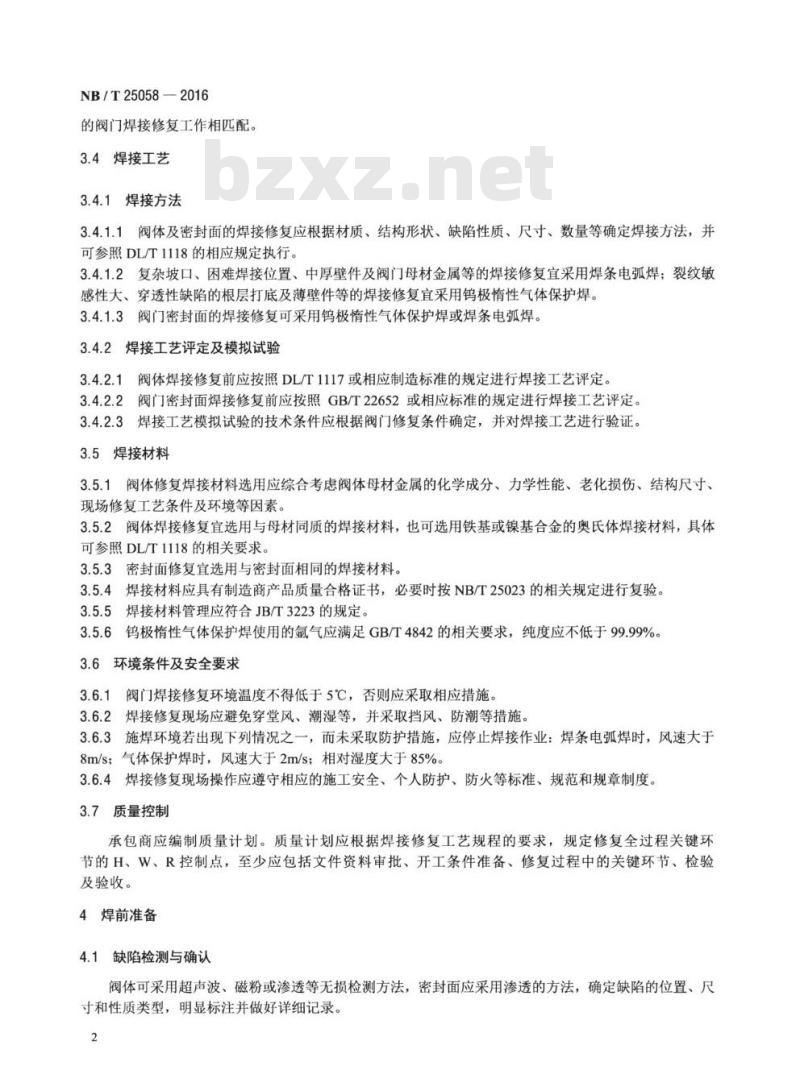

4.2.3.4密封面堆焊层的气孔、夹渣、疏松和缩孔等缺陷,宜用机械方法将缺陷清除即可。4.2.3.5密封面堆焊层的裂纹、未熔合缺陷应清除至露出母材金属,底部为圆弧状,其形状尺寸见图1。气孔

渣、疏松、缩孔

裂纹、未熔合

堆焊层

-基体材料

图1密封面堆焊层缺陷清除的形状尺寸示意4.3坡口制备

4.3.1坡口形式

坡口形式选择应符合以下原则:a)坡口形状修磨至表面平整、底部平缓、转角处圆滑过渡。b)坡口尺寸在保证焊接修复质量的前提下,减少填充金属、降低焊接残余应力和变形、避免产生缺陷并便于焊接操作。

c)密封面缺陷较多、连续分布且面积较大时,采用机械方法将密封面堆焊层加工清除后重新堆焊。

NB/T25058—2016

4.3.2坡口加工与制备

坡口加工与制备应符合DL/T1118的相应规定。4.3.3坡口质量检测

坡口的质量及检测应达到下述要求:坡口表面及邻近区域不得有油、脂、氧化类等物质。a)

b)坡口表面进行渗透或磁粉检测,确认无表面缺陷。4.4焊接变形监测与控制

4.4.1变形监测部位和方法

阀门焊接修复的变形检测与方法按下述要求执行:a)根据缺陷修复要求,结合缺陷位置和尺寸合理确定监测部位及方法。b)监测与控制的主要内容包括监测点位置、监测参数、记录间隔要求、允许变形的最大偏差、出现超标变形时的应对措施等。

c)变形监测常用水平尺、百分表、千分表、塞规或应变仪等仪器仪表。4.4.2变形参数记录

实施变形监测与控制时,应进行初始值测量,并观测、记录过程变形量和最终变形量4.4.3防止变形措施

焊接时,应采取多层多道焊、低焊接热输入量、对称施焊、分段退焊及锤击等降低阀门修复的焊接应力和变形的措施。

5焊接修复工艺

5.1阀体焊接修复工艺选择原则

5.1.1修复工艺应与阀体材料种类及其焊接性能、结构尺寸、缺陷性质、大小、部位及位置等因素匹配。5.1.2阀体修复可采用钨极气体保护电弧焊或焊条电弧焊,也可采用钨极气体保护电弧焊打底、焊条电弧焊填充盖面等工艺方法。

5.1.3焊接修复(补焊)可选用热补焊、异质冷补焊和同质冷补焊等工艺。5.2阀体焊接修复工艺要求

焊前预热

5.2.1.1预热方式

焊前预热方式应符合以下原则:a)焊前预热方式根据阀体材料、补焊位置及补焊工艺而定,可选用整体或局部预热方式,b)焊前预热宜采用电加热方法整体或局部预热,冷补焊时也可采用氧一乙炔中性焰局部预热。c

整体或局部预热宜采用柔性陶瓷电阻加热器方法。d)局部预热时的加热范围为阀体壁厚3倍5倍,现场作业条件允许时要求不小于坡口两侧各4

300mm,保温宽度不小于坡口两侧各500mmNB/T25058—2016

火焰加热焰心至工件的距离在10mm以上;喷嘴移动速度稳定,不得在一个位置长期停留。当e)

使用多个喷嘴进行加热时,宣对称布置,均匀加热。预热温度及测量

5.2.1.2手

a)子

预热温度应根据阀门材质和补焊方法确定。当采用冷补焊方法时,宜适当预热100℃左右。预热测温可采用热电偶、远红外或激光测温仪测温;当采用热电偶测温时,热电偶球端应与基b)

体可靠接触,并与加热片隔离。修复工件较难绑扎时,宜采用储能焊机压焊热电偶。火焰局部预热时,宜采用便携式红外测温仪测温。其他可参照NB/T25059的相关规定执行。5.2.2道间温度

5.2.2.1热补焊道间温度应不低于预热温度,当低于预热温度时则停止补焊,重新加热达到预热温度要求后方可再施焊。

5.2.2.2异质冷补焊修复阀体时,道间温度不宜高于150℃。5.2.3过渡层焊接

坡口深且宽的阀体补焊,宜先在坡口底部及两侧堆焊隔离层再进行中间填充;采用冷焊法打底层宜将坡口面全部覆盖形成过渡层。5.2.4锤击消除应力

除穿透性缺陷打底层和盖面层焊道外,其余各焊道焊后可采用手锤或风镐立即趁红热状态先锤击焊道中部,后锤击两侧。锤头直径宜为5mm10mm,风镐压力控制在0.25MPa~0.50MPa。5.2.5回火焊道

多层多道焊时,后焊焊道应覆盖在先焊焊道宽度的1/3以上;焊接盖面层时,应在最后一层焊道上熔敷一层附加回火焊道。

5.2.6跟踪回火温度

跟踪回火温度根据阀门材料、结构尺寸、缺陷性质和大小、修复工艺方案、现场条件等情况确定5.2.7道间清理

每道焊缝焊完后采用机械方法进行打磨,经目视检测确认无缺陷后方可继续施焊,必要时可采用渗透方法进行检测。全部焊接修复完成后,用机械方法清理打磨焊缝表面并与母材圆滑过渡。5.3阀体焊接修复特殊工艺要求

5.3.1热补焊

厚壁阀体表面达到预热温度后至少保温2h以上再进行施焊操作。5.3.1.2焊接过程始终保持阀体在规定预热温度以上,并控制道间温度不超过预热温度+100℃。5.3.1.3焊后热处理可根据阀体材料的种类、结构尺寸、缺陷性质和大小、现场工艺条件等确定。可采用整体加热或局部加热方式。

5.3.1.4焊后热处理宜选用电加热,当现场条件限制难以采用电加热时,可选择其他加热方式,但应保证能有效控制升降温速率、加热温度和保温范围:加热器应紧贴修复区域,牢固可靠;除控温热电偶外,5

NB/T25058—2016

加热区域测温热电偶不应少于1支,加热过程可采用远红外或激光测温仪辅助检测温度。5.3.1.5阀体焊接修复完成后,如不能及时进行焊后热处理,应进行250℃~350℃保温2h3h的后热处理。加热范围为阀体壁厚3倍~5倍且坡口两侧各不小于300mm,保温宽度坡口两侧各不小于500mm。5.3.1.6母材为9%12%Cr的马氏体钢阀门焊接修复时,宜采用较小的热输入量并根据补焊坡口尺寸,采用多层多道焊,对称、分段、退焊。5.3.1.7根层打底焊宜选用直径为2.5mm或3.2mm的焊接材料且使用窄焊道,并保证焊透,5.3.1.8焊后热处理工艺及参数应按照NB/T25059的相应要求执行。5.3.2异质冷补焊

异质冷补焊预热温度宜为100℃左右,沿整个坡口表面采用镍基焊丝或焊条堆焊3mm~5mm过渡层。

5.3.3同质冷补焊

同质冷补焊宜选择超低氢、高韧性的焊接材料,预热温度为100℃左右,沿整个坡口表面用同质焊丝或焊条堆焊3mm5mm打底层,然后用同种焊条在室温下补焊。5.4密封面焊接修复

5.4.1根据阀门材质、密封面堆焊材料、缺陷性质、坡口形式等因素,密封面修复可选用钨极氩弧焊或焊条电弧焊工艺方法。

5.4.2焊前预热可采用氧-乙炔火焰加热进行,并对预热温度测量监控。5.4.3焊接修复宜使用热焊法,达到规定预热温度后方可施焊,焊接过程始终保持预热温度,并控制道间温度不超过预热温度+100℃。5.4.4施焊过程避免产生各种工艺缺陷,重点检查引、收弧处,发现缺陷应采用机械方式清除。5.4.5焊接修复工作宜连续完成;焊后热处理完成,采用机械方法加工焊缝表面与母材圆滑过渡。6焊后热处理

6.0.1焊后热处理参数可根据阀门材料、结构尺寸、缺陷性质和大小、现场工艺条件等确定。焊后热处理可采用整体或局部方式。

6.0.2热焊法应进行焊后热处理;冷补焊法焊接修复,可免焊后热处理。6.0.3焊后热处理宜选用电加热。当现场条件限制难以采用电加热时,可选择其他加热方式,但应保证能有效控制升降温速度、加热温度和保温范围。6.0.4加热器应紧贴修复区域,牢固可靠。除控温热电偶外,加热区域测温热电偶不应少于1支:加热过程可采用远红外或激光测温仪辅助检测温度。6.0.5局部环带焊后热处理加热区域应不少于阀体壁厚的3倍~5倍且不小于坡口两侧各300mm,保温宽度不小于坡口两侧各500mm。

6.0.6加热、保温及降温过程中,同一截面内外壁温差不大于50℃,否则应降低升降温速度或采取其他措施。为减少壁温差,热处理升降温过程可采用阶梯方式进行。6.0.7其他可参照NB/T25059的相应规定执行。7焊接修复质量检测

7.1检测方法及内容

7.1.1阀体检测包括外观检验、表面检测(磁粉或渗透)、超声波检测与金相、硬度检测及变形测量等。6

7.1.2密封面检测包括外观、渗透及硬度检测等。7.2外观检测

NB/T25058—2016

7.2.1修复焊缝应清除熔渣、焊瘤和飞溅物等,表面应平整并圆滑过渡至母材金属。7.2.2修复焊缝咬边深度不大于0.5mm,累计长度不超过该补焊区周长的15%,且连续长度不超过100mm。

7.2.3补焊区不应存在裂纹、未熔合、未焊透、气孔、夹渣和低于相邻母材表面质量标准的其他缺陷。7.3表面检测

7.3.1补焊区和周围母材应进行表面检测。7.3.2工件和焊接材料均为铁磁性材料时,补焊区域检测宜采用磁粉检测,当其为奥氏体钢或其中之一为奥氏体钢时,其补焊区域检测宜采用渗透检测。渗透检测和磁粉检测应分别符合GB/T9443和GB/T9444的规定。

7.3.3若磁粉检测或渗透检测发现熔合区线状显示,应在擦去线状显示后,采用5倍10倍放大镜观察。难以确定检验结果时,应按DL/T884或GB226中低倍组织检验的腐蚀方法腐蚀后,再采用5倍~10倍放大镜观察并确定检验结果。7.4超声波检测

对补焊位置和材料适合超声波检测的补焊区,应进行超声波检测。超声波检测工艺和部件质量应符合GB/T7233.2的相关规定。

7.5金相检测

7.5.1检测方法

采用复膜金相或现场金相检测。试样制备、复膜等应符合DL/T884的规定。7.5.2检测范围

检测范围应包括母材、焊缝和热影响区。补焊区浸蚀应清晰显示焊缝、熔合线、热影响区和母材。7.5.3合格标准

检测区域应无裂纹、无过烧组织等非正常组织,高合金钢焊缝金属无网状析出物和网状组织。7.6硬度检测

7.6.1检测方法

现场硬度检测可采用便携式里氏硬度计,并应符合GB/T17394的相关规定。7.6.2检测范围

硬度检测应包括焊缝、热影响区和母材。对每一组测量数据,在焊缝、热影响区、两侧母材上应分别有3点以上,在热影响区的第一个测量点应尽可能地靠近熔合线。7.6.3合格标准

焊后热处理的焊缝金属硬度应符合DL/T1118的要求。奥氏体不锈钢补焊区域不要求硬度测试。7

NB/T25058—2016

变形测量

根据设置的变形测量标记,修复过程中应有连续的观测和记录;修复后的变形量应达到阀门焊接修复工艺规程和变形量指标并满足设备使用要求。跟踪检测

根据修复阀门的结构特点、服役条件,结合NB/T25017的要求,适时进行跟踪检测,并做好相关记录。

8缺陷重新补焊修复

8.1重新补焊修复程序

阀体和密封面补焊修复部位发现超标缺陷,应分析原因,制订重新补焊修复的工艺和质量管理措施经确认后方可重新补焊修复。

缺陷补焊修复频次

碳钢及低合金钢同一缺陷位置补焊修复总次数不宜超过3次,中、高合金钢补焊修复不宜超过2次。超出规定补焊频次,由技术部门进行技术和安全评估。9文件资料移交

阀门焊接修复工作完成应至少向业主提交以下资料:a)

质量计划。

修复前缺陷检查与记录。

焊接、热处理、检测人员资质复印件。焊接材料质量证明书或焊接材料复检报告。焊接修复工艺规程。

焊接施工质量记录。

焊接热处理记录。

检测、检验报告。

中国电力出版社官方微信

掌上电力书屋

中华人民共和国

能源行业标准

核电厂常规岛阀门焊接修复技术规程NB/T25058—2016

中国电力出版社出版、发行

(北京市东城区北京站西街19号100005http://cepp.sgcc.com.cn)北京传奇佳彩数码印刷有限公司印刷2017年7月第一版

2017年7月北京第一次印刷

880毫米×1230毫米

16开本0.75印张

18千字

印数001—200册

统一书号155123·3436定价9.00元版权专有

侵权必究

本书如有印装质量问题,我社发行部负责退换155123.3436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:55647-2016

中华人民共和国能源行业标准

NB/T250582016

核电厂常规岛阀门焊接修复技术规程The code of welding repair for valves in conventional island in nuclear power plant2016-08-16发布

国家能源局

2016-12-01实施

规范性引用文件

一般规定下载标准就来标准下载网

焊前准备

焊接修复工艺

焊后热处理

7焊接修复质量检测

缺陷重新补焊修复

文件资料移交

NB/T25058—2016

NB/T25058-2016

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准由中国电力企业联合会提出并归口。本标准起草单位:苏州热工研究院有限公司、中国能源建设集团安徽电力建设第一工程有限公司、中广核核电运营有限公司、中国能源建设集团东北电力建设第一工程有限公司、中国能源建设集团安徽电力建设第二工程有限公司、中国核工业第五建设有限公司、大连大高阀门股份有限公司。本标准主要起草人:赵建仓、邢琪、成鹏、吴小锋、王涂刚、陈英杰、时立迎、刘亚芬、程定富、杨熙东、张艳华。

本标准在执行过程中的意见和建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条—号,100761)。

1范围

核电厂常规岛阀门焊接修复技术规程NB/T25058—2016

本标准规定了核电厂常规岛阀门阀体及密封面堆焊层等采用焊条电弧焊(SMAW)、钨极情性气体保护焊(GTAW)和实芯、药芯焊丝气体保护焊(GMAW、FCAW)等焊接方法修复的焊接、热处理技术条件、工艺规程、无损检测、质量检验及其合格标准的基本要求。本标准适用于在役核电厂常规岛阀门的焊接修复。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB226钢的低倍组织及缺陷酸蚀试验法GB/T4842氩

GB/T7233.2铸钢件超声检测

第2部分:高承压铸钢件

GB/T9443铸钢件渗透检测

GB/T9444

GB/T17394

GB/T22652

DL/T884

DL/T1117

DL/T1118

JB/T3223

铸钢件磁粉检测

金属材料重氏硬度试验

阀门密封面堆焊工艺评定

火电厂金相检验与评定技术导则核电厂常规岛焊接工艺评定规程核电厂常规岛焊接技术规程

焊接材料质量管理规程

NB/T25017

NB/T25023

NB/T25059

TSGZ6002

3一般规定

3.1承包商

核电厂常规岛金属技术监督规程核电厂常规岛焊接材料评定与验收规程核电厂常规岛焊接热处理技术规程特种设备焊接操作人员考核细则3.1.1承担核电厂常规岛阀门焊接修复项目的承包商,应具备国家相关主管部门颁发的相应资质或具有业主审查认可的相应业绩并具有完善的质量、环境和职业健康管理体系。3.1.2承包商应明确焊接技术负责人,全面负责落实修复项目焊接技术质量管理工作。3.2人员资格

焊接人员资格应符合DL/T1118、TSGZ6002的规定或按业主认可的标准执行,并满足阀门焊接修复的特殊要求。

3.3设备及仪器仪表

焊接修复的切割、焊接、热处理、检测设备及仪器仪表等应在计量校验有效期内,并确认与所承担1

NB/T25058—2016

的阀门焊接修复工作相匹配。

3.4焊接工艺

3.4.1焊接方法

3.4.1.1阀体及密封面的焊接修复应根据材质、结构形状、缺陷性质、尺寸、数量等确定焊接方法,并可参照DL/T1118的相应规定执行。3.4.1.2复杂坡口、困难焊接位置、中厚壁件及阀门母材金属等的焊接修复宜采用焊条电弧焊;裂纹敏感性大、穿透性缺陷的根层打底及薄壁件等的焊接修复宜采用钨极惰性气体保护焊。3.4.1.3阀门密封面的焊接修复可采用钨极情性气体保护焊或焊条电弧焊。3.4.2焊接工艺评定及模拟试验

阀体焊接修复前应按照DL/T1117或相应制造标准的规定进行焊接工艺评定,阀门密封面焊接修复前应按照GB/T22652或相应标准的规定进行焊接工艺评定。3.4.2.2

3.4.2.3焊接工艺模拟试验的技术条件应根据阀门修复条件确定,并对焊接工艺进行验证。3.5焊接材料

3.5.1阀体修复焊接材料选用应综合考虑阀体母材金属的化学成分、力学性能、老化损伤、结构尺寸、现场修复工艺条件及环境等因素。3.5.2阀体焊接修复宜选用与母材同质的焊接材料,也可选用铁基或镍基合金的奥氏体焊接材料,具体可参照DL/T1118的相关要求。

3.5.3密封面修复宜选用与密封面相同的焊接材料。3.5.4焊接材料应具有制造商产品质量合格证书,必要时按NB/T25023的相关规定进行复验。3.5.5焊接材料管理应符合JB/T3223的规定。3.5.6钨极情性气体保护焊使用的氩气应满足GB/T4842的相关要求,纯度应不低于99.99%3.6环境条件及安全要求

阀门焊接修复环境温度不得低于5℃,否则应采取相应措施。3.6.1

3.6.2焊接修复现场应避免穿堂风、潮湿等,并采取挡风、防潮等措施。3.6.3施焊环境若出现下列情况之一,而未采取防护措施,应停止焊接作业:焊条电弧焊时,风速大于8m/s;气体保护焊时,风速大于2m/s;相对湿度大于85%。3.6.4焊接修复现场操作应遵守相应的施工安全、个人防护、防火等标准、规范和规章制度。3.7质量控制

承包商应编制质量计划。质量计划应根据焊接修复工艺规程的要求,规定修复全过程关键环节的H、W、R控制点,至少应包括文件资料审批、开工条件准备、修复过程中的关键环节、检验及验收。

4焊前准备

4.1缺陷检测与确认

阀体可采用超声波、磁粉或渗透等无损检测方法,密封面应采用渗透的方法,确定缺陷的位置、尺寸和性质类型,明显标注并做好详细记录。2

4.2缺陷清除与确认

4.2.1缺陷清除范围

NB/T25058—2016

4.2.1.1对于铸钢件阀体,在缺陷周围50mm内,不允许存在GB/T9443、GB/T9444规定的相应质量等级的铸造缺陷。

4.2.1.2若缺陷不能完全清除,应将缺陷的尺寸减少到允许的程度,对残留缺陷详细记录并论证带缺陷的铸钢件阀体安全可靠性

4.2.1.3密封面不得有裂纹、气孔、疏松、夹渣及未熔合等缺陷。4.2.2钻止裂孔

4.2.2.1对易扩展的裂纹尖端,可使用c5mm~@15mm钻头钻止裂孔。4.2.2.2止裂孔应钻在裂纹尖端部位前不小于5mm处。4.2.2.3对深度较大的裂纹可分段钻孔,总深度宜为裂纹检测深度加3mm~5mm。4.2.3缺陷清除

4.2.3.1阀体缺陷清除宜采用角磨砂轮、旋转锉、钻头等机械方法。4.2.3.2当不能够使用机械方法清除缺陷时,可采用碳弧气刨、等离子切割或特种切割焊条等热切割方法,具体可参考DL/T1118中的相关规定执行。4.2.3.3奥氏体耐热钢类铸钢件缺陷应采用机械方法清除。使用电动或手动打磨工具,宜选用无氯铝基无铁材料制成的砂布、砂轮片、电磨头,或选用不锈钢材料制成的钢丝刷或其他专用材料制成的器具。

4.2.3.4密封面堆焊层的气孔、夹渣、疏松和缩孔等缺陷,宜用机械方法将缺陷清除即可。4.2.3.5密封面堆焊层的裂纹、未熔合缺陷应清除至露出母材金属,底部为圆弧状,其形状尺寸见图1。气孔

渣、疏松、缩孔

裂纹、未熔合

堆焊层

-基体材料

图1密封面堆焊层缺陷清除的形状尺寸示意4.3坡口制备

4.3.1坡口形式

坡口形式选择应符合以下原则:a)坡口形状修磨至表面平整、底部平缓、转角处圆滑过渡。b)坡口尺寸在保证焊接修复质量的前提下,减少填充金属、降低焊接残余应力和变形、避免产生缺陷并便于焊接操作。

c)密封面缺陷较多、连续分布且面积较大时,采用机械方法将密封面堆焊层加工清除后重新堆焊。

NB/T25058—2016

4.3.2坡口加工与制备

坡口加工与制备应符合DL/T1118的相应规定。4.3.3坡口质量检测

坡口的质量及检测应达到下述要求:坡口表面及邻近区域不得有油、脂、氧化类等物质。a)

b)坡口表面进行渗透或磁粉检测,确认无表面缺陷。4.4焊接变形监测与控制

4.4.1变形监测部位和方法

阀门焊接修复的变形检测与方法按下述要求执行:a)根据缺陷修复要求,结合缺陷位置和尺寸合理确定监测部位及方法。b)监测与控制的主要内容包括监测点位置、监测参数、记录间隔要求、允许变形的最大偏差、出现超标变形时的应对措施等。

c)变形监测常用水平尺、百分表、千分表、塞规或应变仪等仪器仪表。4.4.2变形参数记录

实施变形监测与控制时,应进行初始值测量,并观测、记录过程变形量和最终变形量4.4.3防止变形措施

焊接时,应采取多层多道焊、低焊接热输入量、对称施焊、分段退焊及锤击等降低阀门修复的焊接应力和变形的措施。

5焊接修复工艺

5.1阀体焊接修复工艺选择原则

5.1.1修复工艺应与阀体材料种类及其焊接性能、结构尺寸、缺陷性质、大小、部位及位置等因素匹配。5.1.2阀体修复可采用钨极气体保护电弧焊或焊条电弧焊,也可采用钨极气体保护电弧焊打底、焊条电弧焊填充盖面等工艺方法。

5.1.3焊接修复(补焊)可选用热补焊、异质冷补焊和同质冷补焊等工艺。5.2阀体焊接修复工艺要求

焊前预热

5.2.1.1预热方式

焊前预热方式应符合以下原则:a)焊前预热方式根据阀体材料、补焊位置及补焊工艺而定,可选用整体或局部预热方式,b)焊前预热宜采用电加热方法整体或局部预热,冷补焊时也可采用氧一乙炔中性焰局部预热。c

整体或局部预热宜采用柔性陶瓷电阻加热器方法。d)局部预热时的加热范围为阀体壁厚3倍5倍,现场作业条件允许时要求不小于坡口两侧各4

300mm,保温宽度不小于坡口两侧各500mmNB/T25058—2016

火焰加热焰心至工件的距离在10mm以上;喷嘴移动速度稳定,不得在一个位置长期停留。当e)

使用多个喷嘴进行加热时,宣对称布置,均匀加热。预热温度及测量

5.2.1.2手

a)子

预热温度应根据阀门材质和补焊方法确定。当采用冷补焊方法时,宜适当预热100℃左右。预热测温可采用热电偶、远红外或激光测温仪测温;当采用热电偶测温时,热电偶球端应与基b)

体可靠接触,并与加热片隔离。修复工件较难绑扎时,宜采用储能焊机压焊热电偶。火焰局部预热时,宜采用便携式红外测温仪测温。其他可参照NB/T25059的相关规定执行。5.2.2道间温度

5.2.2.1热补焊道间温度应不低于预热温度,当低于预热温度时则停止补焊,重新加热达到预热温度要求后方可再施焊。

5.2.2.2异质冷补焊修复阀体时,道间温度不宜高于150℃。5.2.3过渡层焊接

坡口深且宽的阀体补焊,宜先在坡口底部及两侧堆焊隔离层再进行中间填充;采用冷焊法打底层宜将坡口面全部覆盖形成过渡层。5.2.4锤击消除应力

除穿透性缺陷打底层和盖面层焊道外,其余各焊道焊后可采用手锤或风镐立即趁红热状态先锤击焊道中部,后锤击两侧。锤头直径宜为5mm10mm,风镐压力控制在0.25MPa~0.50MPa。5.2.5回火焊道

多层多道焊时,后焊焊道应覆盖在先焊焊道宽度的1/3以上;焊接盖面层时,应在最后一层焊道上熔敷一层附加回火焊道。

5.2.6跟踪回火温度

跟踪回火温度根据阀门材料、结构尺寸、缺陷性质和大小、修复工艺方案、现场条件等情况确定5.2.7道间清理

每道焊缝焊完后采用机械方法进行打磨,经目视检测确认无缺陷后方可继续施焊,必要时可采用渗透方法进行检测。全部焊接修复完成后,用机械方法清理打磨焊缝表面并与母材圆滑过渡。5.3阀体焊接修复特殊工艺要求

5.3.1热补焊

厚壁阀体表面达到预热温度后至少保温2h以上再进行施焊操作。5.3.1.2焊接过程始终保持阀体在规定预热温度以上,并控制道间温度不超过预热温度+100℃。5.3.1.3焊后热处理可根据阀体材料的种类、结构尺寸、缺陷性质和大小、现场工艺条件等确定。可采用整体加热或局部加热方式。

5.3.1.4焊后热处理宜选用电加热,当现场条件限制难以采用电加热时,可选择其他加热方式,但应保证能有效控制升降温速率、加热温度和保温范围:加热器应紧贴修复区域,牢固可靠;除控温热电偶外,5

NB/T25058—2016

加热区域测温热电偶不应少于1支,加热过程可采用远红外或激光测温仪辅助检测温度。5.3.1.5阀体焊接修复完成后,如不能及时进行焊后热处理,应进行250℃~350℃保温2h3h的后热处理。加热范围为阀体壁厚3倍~5倍且坡口两侧各不小于300mm,保温宽度坡口两侧各不小于500mm。5.3.1.6母材为9%12%Cr的马氏体钢阀门焊接修复时,宜采用较小的热输入量并根据补焊坡口尺寸,采用多层多道焊,对称、分段、退焊。5.3.1.7根层打底焊宜选用直径为2.5mm或3.2mm的焊接材料且使用窄焊道,并保证焊透,5.3.1.8焊后热处理工艺及参数应按照NB/T25059的相应要求执行。5.3.2异质冷补焊

异质冷补焊预热温度宜为100℃左右,沿整个坡口表面采用镍基焊丝或焊条堆焊3mm~5mm过渡层。

5.3.3同质冷补焊

同质冷补焊宜选择超低氢、高韧性的焊接材料,预热温度为100℃左右,沿整个坡口表面用同质焊丝或焊条堆焊3mm5mm打底层,然后用同种焊条在室温下补焊。5.4密封面焊接修复

5.4.1根据阀门材质、密封面堆焊材料、缺陷性质、坡口形式等因素,密封面修复可选用钨极氩弧焊或焊条电弧焊工艺方法。

5.4.2焊前预热可采用氧-乙炔火焰加热进行,并对预热温度测量监控。5.4.3焊接修复宜使用热焊法,达到规定预热温度后方可施焊,焊接过程始终保持预热温度,并控制道间温度不超过预热温度+100℃。5.4.4施焊过程避免产生各种工艺缺陷,重点检查引、收弧处,发现缺陷应采用机械方式清除。5.4.5焊接修复工作宜连续完成;焊后热处理完成,采用机械方法加工焊缝表面与母材圆滑过渡。6焊后热处理

6.0.1焊后热处理参数可根据阀门材料、结构尺寸、缺陷性质和大小、现场工艺条件等确定。焊后热处理可采用整体或局部方式。

6.0.2热焊法应进行焊后热处理;冷补焊法焊接修复,可免焊后热处理。6.0.3焊后热处理宜选用电加热。当现场条件限制难以采用电加热时,可选择其他加热方式,但应保证能有效控制升降温速度、加热温度和保温范围。6.0.4加热器应紧贴修复区域,牢固可靠。除控温热电偶外,加热区域测温热电偶不应少于1支:加热过程可采用远红外或激光测温仪辅助检测温度。6.0.5局部环带焊后热处理加热区域应不少于阀体壁厚的3倍~5倍且不小于坡口两侧各300mm,保温宽度不小于坡口两侧各500mm。

6.0.6加热、保温及降温过程中,同一截面内外壁温差不大于50℃,否则应降低升降温速度或采取其他措施。为减少壁温差,热处理升降温过程可采用阶梯方式进行。6.0.7其他可参照NB/T25059的相应规定执行。7焊接修复质量检测

7.1检测方法及内容

7.1.1阀体检测包括外观检验、表面检测(磁粉或渗透)、超声波检测与金相、硬度检测及变形测量等。6

7.1.2密封面检测包括外观、渗透及硬度检测等。7.2外观检测

NB/T25058—2016

7.2.1修复焊缝应清除熔渣、焊瘤和飞溅物等,表面应平整并圆滑过渡至母材金属。7.2.2修复焊缝咬边深度不大于0.5mm,累计长度不超过该补焊区周长的15%,且连续长度不超过100mm。

7.2.3补焊区不应存在裂纹、未熔合、未焊透、气孔、夹渣和低于相邻母材表面质量标准的其他缺陷。7.3表面检测

7.3.1补焊区和周围母材应进行表面检测。7.3.2工件和焊接材料均为铁磁性材料时,补焊区域检测宜采用磁粉检测,当其为奥氏体钢或其中之一为奥氏体钢时,其补焊区域检测宜采用渗透检测。渗透检测和磁粉检测应分别符合GB/T9443和GB/T9444的规定。

7.3.3若磁粉检测或渗透检测发现熔合区线状显示,应在擦去线状显示后,采用5倍10倍放大镜观察。难以确定检验结果时,应按DL/T884或GB226中低倍组织检验的腐蚀方法腐蚀后,再采用5倍~10倍放大镜观察并确定检验结果。7.4超声波检测

对补焊位置和材料适合超声波检测的补焊区,应进行超声波检测。超声波检测工艺和部件质量应符合GB/T7233.2的相关规定。

7.5金相检测

7.5.1检测方法

采用复膜金相或现场金相检测。试样制备、复膜等应符合DL/T884的规定。7.5.2检测范围

检测范围应包括母材、焊缝和热影响区。补焊区浸蚀应清晰显示焊缝、熔合线、热影响区和母材。7.5.3合格标准

检测区域应无裂纹、无过烧组织等非正常组织,高合金钢焊缝金属无网状析出物和网状组织。7.6硬度检测

7.6.1检测方法

现场硬度检测可采用便携式里氏硬度计,并应符合GB/T17394的相关规定。7.6.2检测范围

硬度检测应包括焊缝、热影响区和母材。对每一组测量数据,在焊缝、热影响区、两侧母材上应分别有3点以上,在热影响区的第一个测量点应尽可能地靠近熔合线。7.6.3合格标准

焊后热处理的焊缝金属硬度应符合DL/T1118的要求。奥氏体不锈钢补焊区域不要求硬度测试。7

NB/T25058—2016

变形测量

根据设置的变形测量标记,修复过程中应有连续的观测和记录;修复后的变形量应达到阀门焊接修复工艺规程和变形量指标并满足设备使用要求。跟踪检测

根据修复阀门的结构特点、服役条件,结合NB/T25017的要求,适时进行跟踪检测,并做好相关记录。

8缺陷重新补焊修复

8.1重新补焊修复程序

阀体和密封面补焊修复部位发现超标缺陷,应分析原因,制订重新补焊修复的工艺和质量管理措施经确认后方可重新补焊修复。

缺陷补焊修复频次

碳钢及低合金钢同一缺陷位置补焊修复总次数不宜超过3次,中、高合金钢补焊修复不宜超过2次。超出规定补焊频次,由技术部门进行技术和安全评估。9文件资料移交

阀门焊接修复工作完成应至少向业主提交以下资料:a)

质量计划。

修复前缺陷检查与记录。

焊接、热处理、检测人员资质复印件。焊接材料质量证明书或焊接材料复检报告。焊接修复工艺规程。

焊接施工质量记录。

焊接热处理记录。

检测、检验报告。

中国电力出版社官方微信

掌上电力书屋

中华人民共和国

能源行业标准

核电厂常规岛阀门焊接修复技术规程NB/T25058—2016

中国电力出版社出版、发行

(北京市东城区北京站西街19号100005http://cepp.sgcc.com.cn)北京传奇佳彩数码印刷有限公司印刷2017年7月第一版

2017年7月北京第一次印刷

880毫米×1230毫米

16开本0.75印张

18千字

印数001—200册

统一书号155123·3436定价9.00元版权专有

侵权必究

本书如有印装质量问题,我社发行部负责退换155123.3436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。