NB/T 25062-2016

基本信息

标准号: NB/T 25062-2016

中文名称:核电厂除氧器技术条件

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:12852854

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 25062-2016.Specification requirement for deaerator of nuclear power plant.

1范围

NB/T 25062规定了压水堆核电厂主给水除氧器的设计、制造等技术条件。

NB/T 25062适用于CPR1000、CAP1000/1400、 CPR1700、 华龙号堆型主给水除氧器。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引川文件,仅注日期的版本适用于本文,件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.1压力容器 第1部分:通用要求

GB 150.2压力容器第2部分:材料

GB 150.3压力容器第3部分:设计

GB 150.4压力容器第4部分:制造、检验和验收

DL/T1141火电厂除氧器运行性能试验规程

JB/T4711压力 容器涂敷与运输包装

NB/T 20193核电厂常规岛汽水管道设计技术规范

NB/T 47042卧式容 器

TSG R0004固定式压力容 器安全技术监察规程

HEI淋水盘式除氧器的技术标准和规范( Standards and typical specifications for tray type deaerators )

3术语和定义

下列术语和定义适用于本文件。

3.1除氧器deaerator

位于二回路凝结水系统和给水系统之间,利用热力除氧原理,除去水中溶解氧和其他非凝结气体,使出水达到规定含氧量要求的设备。

3.2除氧头deaerator section

对进水进行雾化、喷淋、加热、排出氧气及非凝结汽体的装置,由喷嘴、淋水盘等内部构件及外壳容器组成。

3.3储水箱storage section

储存已除氧水的压力容器。储水箱可以是除氧头外壳容器的一部分, 也可以是与除氧头相连通的分体容器。

1范围

NB/T 25062规定了压水堆核电厂主给水除氧器的设计、制造等技术条件。

NB/T 25062适用于CPR1000、CAP1000/1400、 CPR1700、 华龙号堆型主给水除氧器。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引川文件,仅注日期的版本适用于本文,件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.1压力容器 第1部分:通用要求

GB 150.2压力容器第2部分:材料

GB 150.3压力容器第3部分:设计

GB 150.4压力容器第4部分:制造、检验和验收

DL/T1141火电厂除氧器运行性能试验规程

JB/T4711压力 容器涂敷与运输包装

NB/T 20193核电厂常规岛汽水管道设计技术规范

NB/T 47042卧式容 器

TSG R0004固定式压力容 器安全技术监察规程

HEI淋水盘式除氧器的技术标准和规范( Standards and typical specifications for tray type deaerators )

3术语和定义

下列术语和定义适用于本文件。

3.1除氧器deaerator

位于二回路凝结水系统和给水系统之间,利用热力除氧原理,除去水中溶解氧和其他非凝结气体,使出水达到规定含氧量要求的设备。

3.2除氧头deaerator section

对进水进行雾化、喷淋、加热、排出氧气及非凝结汽体的装置,由喷嘴、淋水盘等内部构件及外壳容器组成。

3.3储水箱storage section

储存已除氧水的压力容器。储水箱可以是除氧头外壳容器的一部分, 也可以是与除氧头相连通的分体容器。

标准图片预览

标准内容

ICS27.100

备案号:55651-2016

中华人民共和国能源行业标准

NB/T25062—2016

核电厂除氧器技术条件

Specification requirementfor deaerator of nuclear power plant2016-08-16发布

国家能源局

2016-12-01实施

2规范性引用文件

3术语和定义

4设计

制造·

参考文献

NB/T25062—2016

...........8

NB/T25062—2016

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出并归口。本标准起草单位:中广核工程有限公司、深圳中广核工程设计有限公司、大唐国际核电有限公司。本标准主要起草人:刘熙、石建中、薛海青、齐兵、仇如意、李述。本标准首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

核电广除氧器技术条件

本标准规定了压水堆核电厂主给水除氧器的设计、制造等技术条件。NB/T25062—2016

本标准适用于CPR1000、CAP1000/1400、CPR1700、华龙号堆型主给水除氧器。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注月期的引用文件,仅注月期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150.1压力容器第1部分:通用要求GB150.2压力容器

第2部分:材料

第3部分:设计

压力容器

GB150.4压力容器第4部分:制造、检验和验收DL/T1141

JB/T4711

火电厂除氧器运行性能试验规程压力容器涂敷与运输包装

NB/T20193

NB/T47042

TSGR0004

核电厂常规岛汽水管道设计技术规范卧式容器

固定式压力容器安全技术监察规程HEI淋水盘式除氧器的技术标准和规范(Standardsandtypicalspecificationsfortraytypedeaerators

3术语和定义

下列术语和定义适用于本文件。3.1

除氧器deaerator

位于二回路凝结水系统和给水系统之间,利用热力除氧原理,除去水中溶解氧和其他非凝结气体,使出水达到规定含氧量要求的设备。3.2

除氧头deaeratorsection

对进水进行雾化、喷淋、加热、排出氧气及非凝结汽体的装置,由喷嘴、淋水盘等内部构件及外壳容器组成。

储水箱storagesection

储存已除氧水的压力容器。储水箱可以是除氧头外壳容器的一部分,也可以是与除氧头相连通的分体容器。

有头式除氧器deaeratorwithaseparatestoragesection除氧头与储水箱采用两个分离的容器,并通过连通管和平衡管相连接的分体式除氧器。1

NB/T25062—2016

无头式除氧器deaeratorwithaninternal storagesection将除氧和储水功能集合在:“个容器中的体式除氧器。3.6

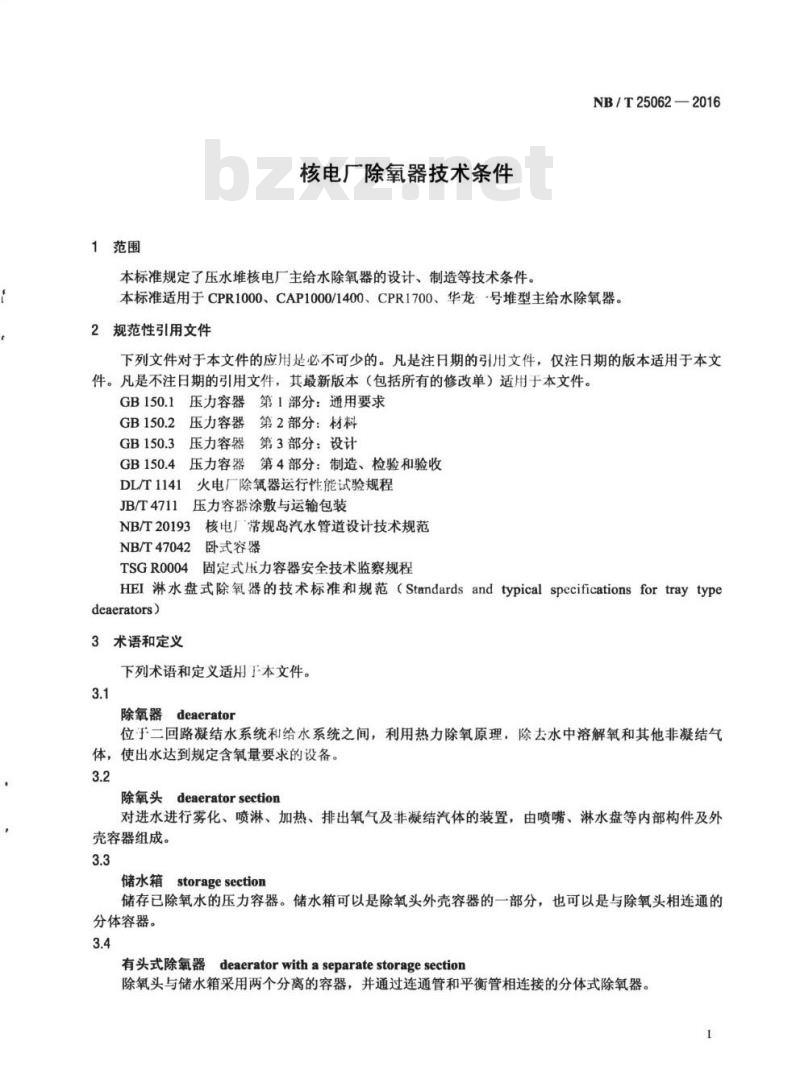

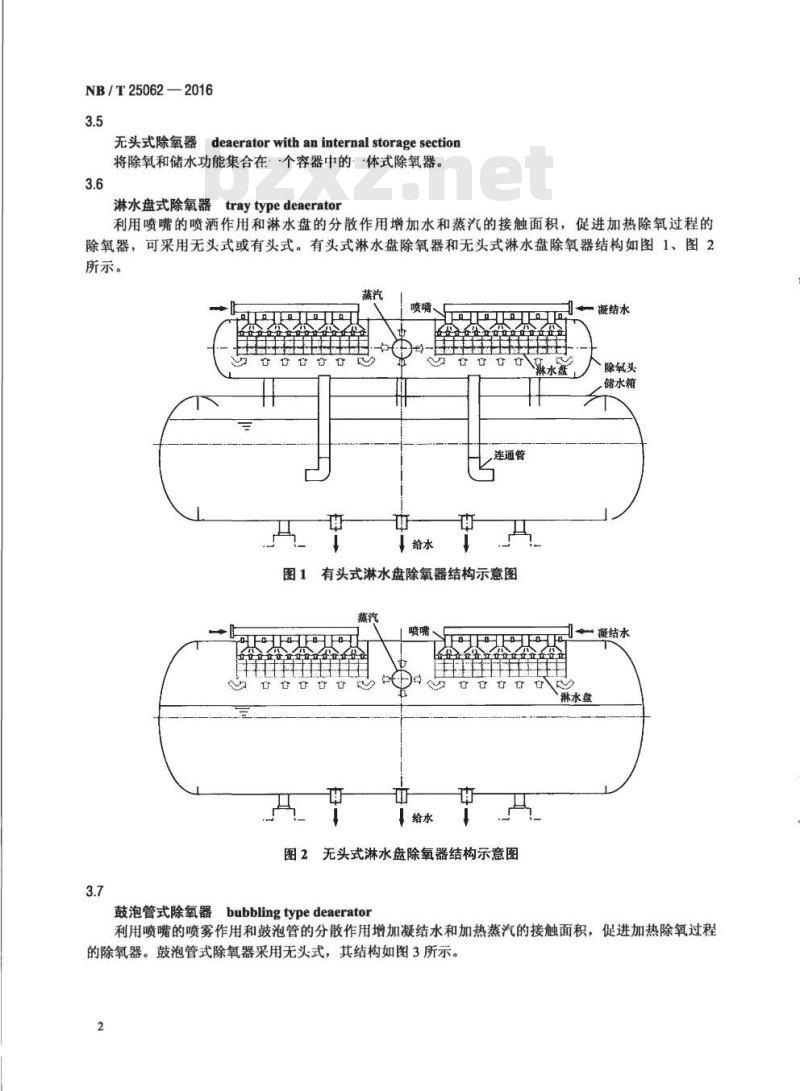

淋水盘式除氧器traytypedeaerator利用喷嘴的喷酒作用和淋水盘的分散作用增加水和蒸汽的接触面积,促进加热除氧过程的除氧器,可采用无头式或有头式。有头式淋水盘除氧器和无头式淋水盘除氧器结构如图1、图2所示。

喷嘴、

凝结水

除氨头

储水箱

连通管

图1有头式淋水盘除氧器结构示意图燕汽

图2无头式淋水盘除氧器结构示意图3.7

凝结水

淋水盘

鼓泡管式除氧器bubblingtypedeaerator利用喷嘴的喷雾作用和鼓泡管的分散作用增加凝结水和加热蒸汽的接触面积,促进加热除氧过程的除氧器。鼓泡管式除氧器采用无头式,其结构如图3所示。2

图3鼓泡管式除氧器结构示意图

设计凝结水流量designcondensateflowrateNB/T25062—2016

凝结水

鼓泡管

设计工况下通过喷嘴进入除氧器接受加热除氧的凝结水流量,其流量包括由低压给水加热器来的凝结水流量及其他汇集到除氧器喷嘴前凝结水母管上的流量之和。该流量用于喷嘴型式、出力和数量选择。

设计给水流量designfeedwaterflowrate设计工况下通过除氧器给水出口流出的含氧量合格的出水流量。该流量用于确定除氧器的出力。3.10

有效容积effectivevolume免费标准bzxz.net

储水箱正常液位至出水管顶部之间的储水容积,计算时可不计及内部构件及汽泡所占体积的影响。3.11

给水溶氧量feedwaterdissolvedoxygencontent在除氧器给水出口测得的单位体积给水的剩余溶氧质量。3.12

TMCR工况turbinemaximumcontinuousratingcondition汽轮机最大连续出力运行工况的缩略语,也称为汽轮机组的额定工况。3.13

在线备用安全阀standbysafetyvalveonline在满足泄放量要求的前提下,安装在除氧器上并与除氧器连通的备用安全阀。3.14

启动液位startuplevel

满足除氧器冷态启动要求的最低液位。4设计

4.1设计参数

4.1.1除氧器设计压力应符合下列规定:a)无汽轮机旁路排放蒸汽排入时,设计压力不应小于TMCR工况抽汽压力的1.25倍:b)有汽轮机旁路排放蒸汽排入时,设计压力不应小于旁排运行瞬态工况中除氧器内最高压力的1.25倍。

NB/T25062—2016

4.1.2除氧器的设计温度不应小于设计压力对应的饱和温度,不小于204℃。4.1.3除氧器应进行真空状态下的外压校核,4.1.4除氧器设计凝结水流量不应小于采购方提供的进入除氧器喷嘴的最大水量。4.1.5除氧器设计给水流量不应小于采购方提供的机组最大给水流量。4.1.6除氧器的有效容积不应小于必要维持时间内TMCR工况持续供水所需的总容量。各堆型的除氧器储水必要维持时间宜按表1选取。表1各堆型除氧器储水必要维持时间序号

CPR1000

CAP1000/1400

CPR1700

华龙一号

4.2外部汽水系统

必要维持时间

1)应根据需要设置足够容量的蒸汽保压系统2)当核岛设计方出于安全考虑,提出的额外必要维持时间要求,也应得到满足

4.2.1除氧器应至少设两套独立的自动保护装置,可由a)、b)或a)、c)组成:a)至除氧器抽汽管道上的动力驱动隔离阀;b)除氧器自动放水系统;

c)进入除氧器所有水管道上的动力驱动隔离阀。4.2.2鼓泡管式除氧器,宜采用设置于启动液位以下的沸腾管进行启动加热。当沸腾管不采用除氧器全长均匀布置时,可同时设置启动再循环泵,启动再循环泵的流量不应小于启动时使用喷嘴的最低流量要求,且泵的吸入口应远离使用的喷嘴。4.2.3淋水盘式除氧器,可采用启动循环泵进行启动加热,启动循环泵的流量不应小于启动时使用喷嘴/喷嘴组额定流量的30%,且泵的吸入口应远离使用的喷嘴。淋水盘式除氧器也可采用沸腾管进行启动加热,采用该方式时应符合4.2.2的规定。4.2.4除氧器应能在4h内将正常液位下的储水加热到主蒸汽切换压力下的饱和温度。4.2.5当除氧器采用设置于液位以下的鼓泡管时,应采取措施避免储水箱中的给水在抽汽管道压力突降时,通过鼓泡管和抽汽管道倒吸入汽轮机。可采用抽汽管道与除氧器汽空间并联正阀和节流孔板的防倒吸措施,

4.2.6旁路蒸汽排入除氧器,且旁路蒸汽流量超过凝结水冷凝能力时,旁路蒸汽应从除氧器的储水空间导入。除氧器设计应根据采购方提供的蒸汽和凝结水的流量、温度随时间变化曲线以及给水流量,校核该工况下除氧器内部压力变化。4.2.7CPR1000和CAP1000/1400的保压蒸汽系统容量不宜小于100kg/s,CPR1700的保压蒸汽系统容量不宜小于2×135kg/s,华龙一号的保压蒸汽系统容量不宜小于80kg/s。4.3结构设计和材料选择

4.3.1壳体及其他受压件应满足GB150.1、GB150.2和GB150.3的规定。4.3.2除氧器内凡与凝结水中释放出来的氧气接触的内件,应采用不锈钢材料。当壳体未采用不锈钢或不锈钢复合板材料时,应留有腐蚀裕量,腐蚀裕量应满足HEI标准《淋水盘式除氧器的技术标准和规范》的要求。

4.3.3除氧器壳体内与蒸汽、水接触的任何构件不应采用铜基合金及铅、锡等低熔点的合金,并避免使用在高pH值环境中对氨腐蚀敏感的材料。4.3.4除氧器应设置启动排气和连续排气系统,两个排气系统应分别将启动过程中的除氧器内残余空4

气和稳态运行中逸出的不凝结气体及时排出。NB/T25062—2016

4.3.5喷嘴的结构应能在停运状态检修清洗,喷嘴的易损构件应能在停运状态进行更换。4.3.6淋水盘应为单元式组装结构,应能在停运状态进行检查、检修及更换。4.3.7鼓泡管母管的固定方式应能适应自由热膨胀。鼓泡管的支管应避免各种工况下的汽一固耦合振动。4.3.8高压加热器疏水、汽轮机汽水分离器疏水和蒸汽发生器连续排污冷却水,可从除氧器的蒸汽空间或储水空间导入,并应设置扩散器。4.3.9除氧器结构应满足采购方提出的压力下降速率要求,应保证在压力下降造成蒸汽反冲时,不会造成结构变形或损坏。

4.3.10除氧器内部扩散管应避免采用角焊缝焊接形式。扩散管内不应产生汽液两相流。4.3.11除氧器内部构件采用螺栓连接时,应采用点焊等防松动和防脱落的措施。4.3.12介质温度超过设计温度的接管座应采用热套管与除氧器壳体连接的结构。高压、高温介质由汽空间引入时,在插入除氧器壳体内侧的部分应采用管子侧面开孔的喷管结构,在介质射流方向的垂直面上宜装设不锈钢保护板。

4.3.13储水箱出水接管座的壳体内侧项部应高出储水箱底部50mm100mm,其顶部应设置不锈钢防落物和防旋涡装置。在储水箱的最低部位应设置2个及以上公称尺寸不小于DN100mm的放水管。4.3.14国动放水系统溢流口宜设在正常液位标高处,不得低于低液位标高。4.3.15除氧器接管座与外部管道连接宜采用焊接形式,接管座高度不低于200mm。采用法兰连接时,接管座高度不低于300mm,密封元件应选用带内外环的金属缠绕垫片。4.3.16喷嘴管座结构设计应使在不割除凝结水管道的情况下,对喷嘴进行拆装。4.3.17安全装置接管座位置应考虑安全装置的结构尺寸,避免安装时产生十涉。4.3.18有头式除氧器的除氧头和储水箱之间应有足够的汽水流通通道,4.3.19除氧头和储水箱上应分别设置铰链型人孔门,其直径应根据检修时需拆卸运出壳体外的零件尺寸确定,但不应小于DN500mm。储水箱两端应设置人孔门,其位置应确保在不拆装内构件时抵达除氧器任何部位。

4.3.20支座除应满足NB/T47042规定外,还应满足本节下列条款的要求。a)支座间距不宜超过15m;

固定支座宜设置在储水箱中间位置:滑动支座与滑板间的摩擦力不应妨碍除氧器壳体的自出膨胀。滑动支座不宜采用碳钢一碳钢c)

的滑动接触面,可采取增加不锈钢、特氟龙垫板方式降低滑动摩擦系数,且金属接触面粗糙度不高于3.2μm;

滚动支座的滚轮和底板表面应圆滑和平整,应通过表面淬火、渗氮等方法提高表面硬度;d

滑动支座和滚动支座的可滑动、滚动范围应能包络当地历史极端最低气温和设计温度下的膨胀位移量。

4.3.21除氧器应设置运输、安装就位所需的临时支座,临时支座轴线应与永久支座一致。4.3.22除氧器.上应设置固定保温层的设施,当采用直接焊接的保温钩钉时,钩钉不宜影响除氧器起吊带的绑扎,如影响绑扎,相关区域可采用预制有保温钩钉的抱对保温层进行固定,待除氧器吊装完成后,将抱箍安装在相应位置。4.4安全装置

4.4.1除氧器应采用弹簧直接载荷全启式安全阀,单只安全阀的公称尺寸不宜小于DN200mm。4.4.2除氧器安全阀应根据采购方提供的最小泄放量和排汽管背压进行选型。4.4.3为防止安全阀动作时产生频跳等现象,安全阀整定压力可分组,但最高一组的整定压力不应大于除氧器设计压力。安全阀全开时的排放压力应不超过1.10倍的除氧器设计压力。4.4.4应至少设置一只在线备用安全阀,备用安全阀的泄放量和整定压力应与最大一只安全阀相同。5

NB/T25062—2016

安全阀的排汽管应有足够的排汽能力。安全阅排汽管的通流能力计算应符合NB/T20193的规定。4.4.5安全阀排汽管的水平段长度不应超过4.0倍的安全阀排汽口径。当不符合.上述要求时,应选用适当的支吊架型式,支撑安全阀排汽时的反力。4.5液位设定

4.5.1除氧器应至少设置高液位、高高液位和高高高液位三档高液位保护和低液位、低低液位两档低液位保护。所有液位定值应在就地液位计上明显标记。4.5.2各液位间的储水量应满足在TMCR工况下给水流量下的维持时间,正常液位至高高高液位的维持时间不应小于55s,正常液位至低低液位的维持时间不应小于130s。对于无头式淋水盘除氧器,高高高液位与淋水盘包壳底边的距离应满足蒸汽水平通流面积的要求,不应小于550mm。4.5.3低低液位与出水管顶部之间的距离应能防止汽相卷入出水管。4.5.4采用鼓泡管加热的除氧器,每组鼓泡管母管上应设置独立的液位保护,用于连锁关闭相应的抽汽隔离阀。引压管需保证足够的坡度,不允许出现水平及下沉段。4.5.5液位测点接管座在储水箱上的开孔位置和液位测点接管座数量,应满足液位测量、调节、报警和保护要求。用于凝结水调节阀的液位信号,宜采用多组测量信号的平均值,测点位置应避开凝结水入口和给水出口。

4.6压力调节和保护

4.6.1除氧器应具有压力高报警信号。4.6.2除氧器应有就地和控制室压力指示。除氧器上的压力测点接管座数量宜为45个。除氧器就地压力表精度不应低于1.5级,压力表的表面刻度最大值应为除氧器工作压力的1.5倍,表盘直径不应小于150mm。控制室用压力变送器精度不应低于0.5级。4.6.3压力表的连接导管上应装设一次隔离阀、环形管、三通旋塞或针形阀。4.7性能要求

4.7.1机组在启动冲转过程中的除氧器的给水溶氧量不应大于100μg/L。4.7.2机组带负荷稳态运行时,且在凝结水的溶氧量不大于20μg/L的条件下,除氧器的给水溶氧量不应大于5μg/L。

4.7.3TMCR工况下,连续排气损失不应大于除氧器加热抽汽量的0.5%。4.7.4除氧器在稳态运行时不应有异常的噪声,在距离设备表面1m处的噪声水平应低于85dB。5制造

5.1般规定

5.1.1除氧器制造和检验应满足TSGR0004、GB150.4及采购方要求。5.1.2分段出厂前,除氧器应在工厂内试装并做对中标记。对口尺寸偏差超过要求时,不应采用边等强力方法对口。

5.1.3除氧器在现场组焊后,应进行水压试验。水压试验后应采取防锈保养措施。5.1.4除氧器运行性能试验按DL/T1141执行。5.2设备清洁

5.2.1设备出厂前,应对设备内外部杂物清理干净。5.2.2碳钢材料的内外表面均应进行机械或化学方法除锈,采用化学方法除锈时,不应使材料产生腐蚀或斑点。

5.2.3不锈钢表面清洗时,应使用不含卤化物的溶剂砂布,用来清洗碳钢的材料不应用来清洗不锈钢表面5.2.4水压试验及清洗后应排尽设备内的积水,并进行干燥处理。5.3表面处理和涂敷

5.3.1除氧器只有在制造质量检验合格后,方可涂漆。6

NB/T25062—2016

5.3.2涂漆前应清除金属表面的油污、铁锈、焊接飞溅物和其他影响油漆质量的杂物,并保持金属表面干燥。表面处理后应立即涂漆,间隔时间不宜超过12h。5.3.3油漆应均匀、牢固,不应有气泡、龟裂、流挂和剃落等缺陷,否则应进行修补。5.3.4图样对油漆无特殊要求时,外表面应至少涂醇酸类底漆两道,底漆干膜厚度不低于30μum。5.3.5现场焊接的坡口,应在工厂加工完成,坡口边缘100mm区域内应涂防锈油、可焊性油漆或易于清除的保护膜。

5.3.6对于分段交货并在现场组焊、水压试验的除氧器,所有承压焊缝不应涂油漆,可涂防锈油或易于清除的保护膜。水压试验前,所有承压焊缝上的防锈油及保护膜应予以清除。5.3.7除氧器内表面,应涂敷水溶性防锈涂料。5.3.8法兰密封面应涂抹黄油并定期检查。5.3.9其他表面处理及涂敷规定,除应符合JB/T4711的规定外,还应满足图样要求。5.4包装和运输

5.4.1除氧器宜采用裸装。当鞍座与简体非整体出厂时,其简体下部应设置托架支承,上部用拉紧箍拉紧,5.4.2分段交货的除氧器,口段应封闭,并设置临时加固支撑。临时加固支撑在除氧器吊装完成后应拆除。

5.4.3接管的待焊坡口,应采取保护措施。5.4.4需在现场进行水压试验的除氧器,出厂前所有接口应按水压试验要求进行封闭。5螺纹接口应采用六角头螺塞和螺帽封堵,外螺纹也可采用塑料罩保护。5.4.5

5.4.6精密度高、易损伤、怕潮,易失散的喷嘴、仪表、紧固件等零部件和配套件,应采用暗箱包装。单独交付的组装内件和不规则零部件,采取防护措施时,可采用框架或空格箱包装,5.4.7装箱时,零部件间应相对固定,防止装卸和搬运时产生滑动撞击。法兰、密封垫片和螺纹精度等级中等及以上或精密的紧固件,应采取特殊保护措施。5.4.8包装箱应有防雨措施,必要时包装箱内应放置干燥剂。5.4.9包装箱应有足够的强度,能经受多次搬运、装卸和吊装。5.4.10备品备件和专用工具宜单独装箱,箱体外应标记“备品备件”“专用工具”字样。安全装置等严禁倒置的零部件包装箱外,应明确标明堆码方向。5.4.11

5.4.12其他包装和运输要求应按JB/T4711执行。5.5提交文件

除氧器制造单位应向采购方提供出厂资料,应至少包括下列内容:a)竣工总图:

b)产品合格证、产品数据表;

c)产品质量证明文件,包括主要受压元件材质证明书、材料清单、封头和锻件等外购件的质量证明文件、质量计划和检验计划、结构尺寸检查报告、焊接记录、无损检测报告、热处理报告、自动记录曲线、整体出厂的除氧器的耐压试验报告、泄漏试验报告、与风险预防和控制相关的制造文件、分段出厂的除氧器的现场组焊和质量检验技术资料等:d)产品铭牌的拓印件或复印件;e)特种设备制造监督检验证书:f)设计文件:

g)安装、运行及维修手册或使用说明书;h)不同液位高度下,储水容积的表格或曲线;i)满足核电厂质保要求的其他文件。7

NB/T25062—2016

参考文

[1]GB/T12241—2005安全阀—般要求[2]DL/T834—2003火力发电厂汽轮机防进水和冷蒸汽导则[3]DL/T1141—2009火电厂除氧器运行性能试验规程[4】原能源部机电部能源安保(1991)709号电站压力式除氧器安全技术规定[5]ASME第VI卷压力容器建造规则(RulesforConstructionofPressureVessels)中国电力出版社官方微信

掌上电力书犀

中华人民共和国

能源行业标准

核电厂除氧器技术条件

NB/T25062—2016

中国电力出版社出版、发行

(北京市东城区北京站西街19号100005htp://cepp.sgcc.com.cn)北京传奇佳彩印刷有限公司印刷2016年11月第一版

2016年11月北京第一次印刷

880毫米×1230毫米

16开本0.75印张18千字

印数001-200册

统一书号155123·3404定价9.00元敬告读者

本书封底贴有防伪标签,刮开涂层可查询真伪本书如有印装质量问题,我社发行部负责退换版权专有

割开层

查淘真历

翻印必究

155123.3404

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:55651-2016

中华人民共和国能源行业标准

NB/T25062—2016

核电厂除氧器技术条件

Specification requirementfor deaerator of nuclear power plant2016-08-16发布

国家能源局

2016-12-01实施

2规范性引用文件

3术语和定义

4设计

制造·

参考文献

NB/T25062—2016

...........8

NB/T25062—2016

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由中国电力企业联合会提出并归口。本标准起草单位:中广核工程有限公司、深圳中广核工程设计有限公司、大唐国际核电有限公司。本标准主要起草人:刘熙、石建中、薛海青、齐兵、仇如意、李述。本标准首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

核电广除氧器技术条件

本标准规定了压水堆核电厂主给水除氧器的设计、制造等技术条件。NB/T25062—2016

本标准适用于CPR1000、CAP1000/1400、CPR1700、华龙号堆型主给水除氧器。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注月期的引用文件,仅注月期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150.1压力容器第1部分:通用要求GB150.2压力容器

第2部分:材料

第3部分:设计

压力容器

GB150.4压力容器第4部分:制造、检验和验收DL/T1141

JB/T4711

火电厂除氧器运行性能试验规程压力容器涂敷与运输包装

NB/T20193

NB/T47042

TSGR0004

核电厂常规岛汽水管道设计技术规范卧式容器

固定式压力容器安全技术监察规程HEI淋水盘式除氧器的技术标准和规范(Standardsandtypicalspecificationsfortraytypedeaerators

3术语和定义

下列术语和定义适用于本文件。3.1

除氧器deaerator

位于二回路凝结水系统和给水系统之间,利用热力除氧原理,除去水中溶解氧和其他非凝结气体,使出水达到规定含氧量要求的设备。3.2

除氧头deaeratorsection

对进水进行雾化、喷淋、加热、排出氧气及非凝结汽体的装置,由喷嘴、淋水盘等内部构件及外壳容器组成。

储水箱storagesection

储存已除氧水的压力容器。储水箱可以是除氧头外壳容器的一部分,也可以是与除氧头相连通的分体容器。

有头式除氧器deaeratorwithaseparatestoragesection除氧头与储水箱采用两个分离的容器,并通过连通管和平衡管相连接的分体式除氧器。1

NB/T25062—2016

无头式除氧器deaeratorwithaninternal storagesection将除氧和储水功能集合在:“个容器中的体式除氧器。3.6

淋水盘式除氧器traytypedeaerator利用喷嘴的喷酒作用和淋水盘的分散作用增加水和蒸汽的接触面积,促进加热除氧过程的除氧器,可采用无头式或有头式。有头式淋水盘除氧器和无头式淋水盘除氧器结构如图1、图2所示。

喷嘴、

凝结水

除氨头

储水箱

连通管

图1有头式淋水盘除氧器结构示意图燕汽

图2无头式淋水盘除氧器结构示意图3.7

凝结水

淋水盘

鼓泡管式除氧器bubblingtypedeaerator利用喷嘴的喷雾作用和鼓泡管的分散作用增加凝结水和加热蒸汽的接触面积,促进加热除氧过程的除氧器。鼓泡管式除氧器采用无头式,其结构如图3所示。2

图3鼓泡管式除氧器结构示意图

设计凝结水流量designcondensateflowrateNB/T25062—2016

凝结水

鼓泡管

设计工况下通过喷嘴进入除氧器接受加热除氧的凝结水流量,其流量包括由低压给水加热器来的凝结水流量及其他汇集到除氧器喷嘴前凝结水母管上的流量之和。该流量用于喷嘴型式、出力和数量选择。

设计给水流量designfeedwaterflowrate设计工况下通过除氧器给水出口流出的含氧量合格的出水流量。该流量用于确定除氧器的出力。3.10

有效容积effectivevolume免费标准bzxz.net

储水箱正常液位至出水管顶部之间的储水容积,计算时可不计及内部构件及汽泡所占体积的影响。3.11

给水溶氧量feedwaterdissolvedoxygencontent在除氧器给水出口测得的单位体积给水的剩余溶氧质量。3.12

TMCR工况turbinemaximumcontinuousratingcondition汽轮机最大连续出力运行工况的缩略语,也称为汽轮机组的额定工况。3.13

在线备用安全阀standbysafetyvalveonline在满足泄放量要求的前提下,安装在除氧器上并与除氧器连通的备用安全阀。3.14

启动液位startuplevel

满足除氧器冷态启动要求的最低液位。4设计

4.1设计参数

4.1.1除氧器设计压力应符合下列规定:a)无汽轮机旁路排放蒸汽排入时,设计压力不应小于TMCR工况抽汽压力的1.25倍:b)有汽轮机旁路排放蒸汽排入时,设计压力不应小于旁排运行瞬态工况中除氧器内最高压力的1.25倍。

NB/T25062—2016

4.1.2除氧器的设计温度不应小于设计压力对应的饱和温度,不小于204℃。4.1.3除氧器应进行真空状态下的外压校核,4.1.4除氧器设计凝结水流量不应小于采购方提供的进入除氧器喷嘴的最大水量。4.1.5除氧器设计给水流量不应小于采购方提供的机组最大给水流量。4.1.6除氧器的有效容积不应小于必要维持时间内TMCR工况持续供水所需的总容量。各堆型的除氧器储水必要维持时间宜按表1选取。表1各堆型除氧器储水必要维持时间序号

CPR1000

CAP1000/1400

CPR1700

华龙一号

4.2外部汽水系统

必要维持时间

1)应根据需要设置足够容量的蒸汽保压系统2)当核岛设计方出于安全考虑,提出的额外必要维持时间要求,也应得到满足

4.2.1除氧器应至少设两套独立的自动保护装置,可由a)、b)或a)、c)组成:a)至除氧器抽汽管道上的动力驱动隔离阀;b)除氧器自动放水系统;

c)进入除氧器所有水管道上的动力驱动隔离阀。4.2.2鼓泡管式除氧器,宜采用设置于启动液位以下的沸腾管进行启动加热。当沸腾管不采用除氧器全长均匀布置时,可同时设置启动再循环泵,启动再循环泵的流量不应小于启动时使用喷嘴的最低流量要求,且泵的吸入口应远离使用的喷嘴。4.2.3淋水盘式除氧器,可采用启动循环泵进行启动加热,启动循环泵的流量不应小于启动时使用喷嘴/喷嘴组额定流量的30%,且泵的吸入口应远离使用的喷嘴。淋水盘式除氧器也可采用沸腾管进行启动加热,采用该方式时应符合4.2.2的规定。4.2.4除氧器应能在4h内将正常液位下的储水加热到主蒸汽切换压力下的饱和温度。4.2.5当除氧器采用设置于液位以下的鼓泡管时,应采取措施避免储水箱中的给水在抽汽管道压力突降时,通过鼓泡管和抽汽管道倒吸入汽轮机。可采用抽汽管道与除氧器汽空间并联正阀和节流孔板的防倒吸措施,

4.2.6旁路蒸汽排入除氧器,且旁路蒸汽流量超过凝结水冷凝能力时,旁路蒸汽应从除氧器的储水空间导入。除氧器设计应根据采购方提供的蒸汽和凝结水的流量、温度随时间变化曲线以及给水流量,校核该工况下除氧器内部压力变化。4.2.7CPR1000和CAP1000/1400的保压蒸汽系统容量不宜小于100kg/s,CPR1700的保压蒸汽系统容量不宜小于2×135kg/s,华龙一号的保压蒸汽系统容量不宜小于80kg/s。4.3结构设计和材料选择

4.3.1壳体及其他受压件应满足GB150.1、GB150.2和GB150.3的规定。4.3.2除氧器内凡与凝结水中释放出来的氧气接触的内件,应采用不锈钢材料。当壳体未采用不锈钢或不锈钢复合板材料时,应留有腐蚀裕量,腐蚀裕量应满足HEI标准《淋水盘式除氧器的技术标准和规范》的要求。

4.3.3除氧器壳体内与蒸汽、水接触的任何构件不应采用铜基合金及铅、锡等低熔点的合金,并避免使用在高pH值环境中对氨腐蚀敏感的材料。4.3.4除氧器应设置启动排气和连续排气系统,两个排气系统应分别将启动过程中的除氧器内残余空4

气和稳态运行中逸出的不凝结气体及时排出。NB/T25062—2016

4.3.5喷嘴的结构应能在停运状态检修清洗,喷嘴的易损构件应能在停运状态进行更换。4.3.6淋水盘应为单元式组装结构,应能在停运状态进行检查、检修及更换。4.3.7鼓泡管母管的固定方式应能适应自由热膨胀。鼓泡管的支管应避免各种工况下的汽一固耦合振动。4.3.8高压加热器疏水、汽轮机汽水分离器疏水和蒸汽发生器连续排污冷却水,可从除氧器的蒸汽空间或储水空间导入,并应设置扩散器。4.3.9除氧器结构应满足采购方提出的压力下降速率要求,应保证在压力下降造成蒸汽反冲时,不会造成结构变形或损坏。

4.3.10除氧器内部扩散管应避免采用角焊缝焊接形式。扩散管内不应产生汽液两相流。4.3.11除氧器内部构件采用螺栓连接时,应采用点焊等防松动和防脱落的措施。4.3.12介质温度超过设计温度的接管座应采用热套管与除氧器壳体连接的结构。高压、高温介质由汽空间引入时,在插入除氧器壳体内侧的部分应采用管子侧面开孔的喷管结构,在介质射流方向的垂直面上宜装设不锈钢保护板。

4.3.13储水箱出水接管座的壳体内侧项部应高出储水箱底部50mm100mm,其顶部应设置不锈钢防落物和防旋涡装置。在储水箱的最低部位应设置2个及以上公称尺寸不小于DN100mm的放水管。4.3.14国动放水系统溢流口宜设在正常液位标高处,不得低于低液位标高。4.3.15除氧器接管座与外部管道连接宜采用焊接形式,接管座高度不低于200mm。采用法兰连接时,接管座高度不低于300mm,密封元件应选用带内外环的金属缠绕垫片。4.3.16喷嘴管座结构设计应使在不割除凝结水管道的情况下,对喷嘴进行拆装。4.3.17安全装置接管座位置应考虑安全装置的结构尺寸,避免安装时产生十涉。4.3.18有头式除氧器的除氧头和储水箱之间应有足够的汽水流通通道,4.3.19除氧头和储水箱上应分别设置铰链型人孔门,其直径应根据检修时需拆卸运出壳体外的零件尺寸确定,但不应小于DN500mm。储水箱两端应设置人孔门,其位置应确保在不拆装内构件时抵达除氧器任何部位。

4.3.20支座除应满足NB/T47042规定外,还应满足本节下列条款的要求。a)支座间距不宜超过15m;

固定支座宜设置在储水箱中间位置:滑动支座与滑板间的摩擦力不应妨碍除氧器壳体的自出膨胀。滑动支座不宜采用碳钢一碳钢c)

的滑动接触面,可采取增加不锈钢、特氟龙垫板方式降低滑动摩擦系数,且金属接触面粗糙度不高于3.2μm;

滚动支座的滚轮和底板表面应圆滑和平整,应通过表面淬火、渗氮等方法提高表面硬度;d

滑动支座和滚动支座的可滑动、滚动范围应能包络当地历史极端最低气温和设计温度下的膨胀位移量。

4.3.21除氧器应设置运输、安装就位所需的临时支座,临时支座轴线应与永久支座一致。4.3.22除氧器.上应设置固定保温层的设施,当采用直接焊接的保温钩钉时,钩钉不宜影响除氧器起吊带的绑扎,如影响绑扎,相关区域可采用预制有保温钩钉的抱对保温层进行固定,待除氧器吊装完成后,将抱箍安装在相应位置。4.4安全装置

4.4.1除氧器应采用弹簧直接载荷全启式安全阀,单只安全阀的公称尺寸不宜小于DN200mm。4.4.2除氧器安全阀应根据采购方提供的最小泄放量和排汽管背压进行选型。4.4.3为防止安全阀动作时产生频跳等现象,安全阀整定压力可分组,但最高一组的整定压力不应大于除氧器设计压力。安全阀全开时的排放压力应不超过1.10倍的除氧器设计压力。4.4.4应至少设置一只在线备用安全阀,备用安全阀的泄放量和整定压力应与最大一只安全阀相同。5

NB/T25062—2016

安全阀的排汽管应有足够的排汽能力。安全阅排汽管的通流能力计算应符合NB/T20193的规定。4.4.5安全阀排汽管的水平段长度不应超过4.0倍的安全阀排汽口径。当不符合.上述要求时,应选用适当的支吊架型式,支撑安全阀排汽时的反力。4.5液位设定

4.5.1除氧器应至少设置高液位、高高液位和高高高液位三档高液位保护和低液位、低低液位两档低液位保护。所有液位定值应在就地液位计上明显标记。4.5.2各液位间的储水量应满足在TMCR工况下给水流量下的维持时间,正常液位至高高高液位的维持时间不应小于55s,正常液位至低低液位的维持时间不应小于130s。对于无头式淋水盘除氧器,高高高液位与淋水盘包壳底边的距离应满足蒸汽水平通流面积的要求,不应小于550mm。4.5.3低低液位与出水管顶部之间的距离应能防止汽相卷入出水管。4.5.4采用鼓泡管加热的除氧器,每组鼓泡管母管上应设置独立的液位保护,用于连锁关闭相应的抽汽隔离阀。引压管需保证足够的坡度,不允许出现水平及下沉段。4.5.5液位测点接管座在储水箱上的开孔位置和液位测点接管座数量,应满足液位测量、调节、报警和保护要求。用于凝结水调节阀的液位信号,宜采用多组测量信号的平均值,测点位置应避开凝结水入口和给水出口。

4.6压力调节和保护

4.6.1除氧器应具有压力高报警信号。4.6.2除氧器应有就地和控制室压力指示。除氧器上的压力测点接管座数量宜为45个。除氧器就地压力表精度不应低于1.5级,压力表的表面刻度最大值应为除氧器工作压力的1.5倍,表盘直径不应小于150mm。控制室用压力变送器精度不应低于0.5级。4.6.3压力表的连接导管上应装设一次隔离阀、环形管、三通旋塞或针形阀。4.7性能要求

4.7.1机组在启动冲转过程中的除氧器的给水溶氧量不应大于100μg/L。4.7.2机组带负荷稳态运行时,且在凝结水的溶氧量不大于20μg/L的条件下,除氧器的给水溶氧量不应大于5μg/L。

4.7.3TMCR工况下,连续排气损失不应大于除氧器加热抽汽量的0.5%。4.7.4除氧器在稳态运行时不应有异常的噪声,在距离设备表面1m处的噪声水平应低于85dB。5制造

5.1般规定

5.1.1除氧器制造和检验应满足TSGR0004、GB150.4及采购方要求。5.1.2分段出厂前,除氧器应在工厂内试装并做对中标记。对口尺寸偏差超过要求时,不应采用边等强力方法对口。

5.1.3除氧器在现场组焊后,应进行水压试验。水压试验后应采取防锈保养措施。5.1.4除氧器运行性能试验按DL/T1141执行。5.2设备清洁

5.2.1设备出厂前,应对设备内外部杂物清理干净。5.2.2碳钢材料的内外表面均应进行机械或化学方法除锈,采用化学方法除锈时,不应使材料产生腐蚀或斑点。

5.2.3不锈钢表面清洗时,应使用不含卤化物的溶剂砂布,用来清洗碳钢的材料不应用来清洗不锈钢表面5.2.4水压试验及清洗后应排尽设备内的积水,并进行干燥处理。5.3表面处理和涂敷

5.3.1除氧器只有在制造质量检验合格后,方可涂漆。6

NB/T25062—2016

5.3.2涂漆前应清除金属表面的油污、铁锈、焊接飞溅物和其他影响油漆质量的杂物,并保持金属表面干燥。表面处理后应立即涂漆,间隔时间不宜超过12h。5.3.3油漆应均匀、牢固,不应有气泡、龟裂、流挂和剃落等缺陷,否则应进行修补。5.3.4图样对油漆无特殊要求时,外表面应至少涂醇酸类底漆两道,底漆干膜厚度不低于30μum。5.3.5现场焊接的坡口,应在工厂加工完成,坡口边缘100mm区域内应涂防锈油、可焊性油漆或易于清除的保护膜。

5.3.6对于分段交货并在现场组焊、水压试验的除氧器,所有承压焊缝不应涂油漆,可涂防锈油或易于清除的保护膜。水压试验前,所有承压焊缝上的防锈油及保护膜应予以清除。5.3.7除氧器内表面,应涂敷水溶性防锈涂料。5.3.8法兰密封面应涂抹黄油并定期检查。5.3.9其他表面处理及涂敷规定,除应符合JB/T4711的规定外,还应满足图样要求。5.4包装和运输

5.4.1除氧器宜采用裸装。当鞍座与简体非整体出厂时,其简体下部应设置托架支承,上部用拉紧箍拉紧,5.4.2分段交货的除氧器,口段应封闭,并设置临时加固支撑。临时加固支撑在除氧器吊装完成后应拆除。

5.4.3接管的待焊坡口,应采取保护措施。5.4.4需在现场进行水压试验的除氧器,出厂前所有接口应按水压试验要求进行封闭。5螺纹接口应采用六角头螺塞和螺帽封堵,外螺纹也可采用塑料罩保护。5.4.5

5.4.6精密度高、易损伤、怕潮,易失散的喷嘴、仪表、紧固件等零部件和配套件,应采用暗箱包装。单独交付的组装内件和不规则零部件,采取防护措施时,可采用框架或空格箱包装,5.4.7装箱时,零部件间应相对固定,防止装卸和搬运时产生滑动撞击。法兰、密封垫片和螺纹精度等级中等及以上或精密的紧固件,应采取特殊保护措施。5.4.8包装箱应有防雨措施,必要时包装箱内应放置干燥剂。5.4.9包装箱应有足够的强度,能经受多次搬运、装卸和吊装。5.4.10备品备件和专用工具宜单独装箱,箱体外应标记“备品备件”“专用工具”字样。安全装置等严禁倒置的零部件包装箱外,应明确标明堆码方向。5.4.11

5.4.12其他包装和运输要求应按JB/T4711执行。5.5提交文件

除氧器制造单位应向采购方提供出厂资料,应至少包括下列内容:a)竣工总图:

b)产品合格证、产品数据表;

c)产品质量证明文件,包括主要受压元件材质证明书、材料清单、封头和锻件等外购件的质量证明文件、质量计划和检验计划、结构尺寸检查报告、焊接记录、无损检测报告、热处理报告、自动记录曲线、整体出厂的除氧器的耐压试验报告、泄漏试验报告、与风险预防和控制相关的制造文件、分段出厂的除氧器的现场组焊和质量检验技术资料等:d)产品铭牌的拓印件或复印件;e)特种设备制造监督检验证书:f)设计文件:

g)安装、运行及维修手册或使用说明书;h)不同液位高度下,储水容积的表格或曲线;i)满足核电厂质保要求的其他文件。7

NB/T25062—2016

参考文

[1]GB/T12241—2005安全阀—般要求[2]DL/T834—2003火力发电厂汽轮机防进水和冷蒸汽导则[3]DL/T1141—2009火电厂除氧器运行性能试验规程[4】原能源部机电部能源安保(1991)709号电站压力式除氧器安全技术规定[5]ASME第VI卷压力容器建造规则(RulesforConstructionofPressureVessels)中国电力出版社官方微信

掌上电力书犀

中华人民共和国

能源行业标准

核电厂除氧器技术条件

NB/T25062—2016

中国电力出版社出版、发行

(北京市东城区北京站西街19号100005htp://cepp.sgcc.com.cn)北京传奇佳彩印刷有限公司印刷2016年11月第一版

2016年11月北京第一次印刷

880毫米×1230毫米

16开本0.75印张18千字

印数001-200册

统一书号155123·3404定价9.00元敬告读者

本书封底贴有防伪标签,刮开涂层可查询真伪本书如有印装质量问题,我社发行部负责退换版权专有

割开层

查淘真历

翻印必究

155123.3404

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。