NB/T 20007.50-2018

基本信息

标准号: NB/T 20007.50-2018

中文名称:压水堆核电厂用不锈钢第50部分:安全级设备用奥氏体不锈钢锻件

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:11108760

相关标签: 压水堆 核电厂 不锈钢 安全 设备 奥氏体 锻件

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20007.50-2018.Stainless steel for pressurized water reactor nuclear power plants-Part 50: Austenitic stainless steel forgings for nuclear safetyrelated components.

1范围

NB/T 20007.50规定了压水堆核电厂安全级设备用奥氏体不锈钢锻件的制造、检验和验收等要求。

NB/T 20007.50适用于压水堆核电厂反应堆压力容器、蒸汽发生器、稳压器、安注箱、堆内构件、堆芯补水箱、正常余热排出热交换器、非能动余热排出热交换器、反应堆冷却剂泵( 湿绕组泵)高压电机冷却器和反应堆冷却剂泵(屏蔽泵)外置热交换器等安全级设备用奥氏体不锈钢锻件。

NB/T 20007.50不适用于堆内构件上部支承板、上部支承法兰、底板、吊篮筒体法兰、均流板、堆芯支承下板部件用锻件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及 合金化学分析方法

GB/T 228. 1-2010金属材料拉伸试验第1部分: 室温试验方法(ISO 6892- 1:2009,MOD)

GB/T228.2金属材料 拉伸试验第2部分: 高温试验方法(GB/T 228. 2-2015, ISO 6892-2:2011,MOD)

3制造

3.1 制造文件

锻件制造前,锻件制造厂应编制一份说明冶炼、锻造和热处理等操作的文件。

3.2 冶炼

应采用电炉冶炼加炉外精炼或电渣重熔,也可采用其他相当或更好的工艺冶炼。

1范围

NB/T 20007.50规定了压水堆核电厂安全级设备用奥氏体不锈钢锻件的制造、检验和验收等要求。

NB/T 20007.50适用于压水堆核电厂反应堆压力容器、蒸汽发生器、稳压器、安注箱、堆内构件、堆芯补水箱、正常余热排出热交换器、非能动余热排出热交换器、反应堆冷却剂泵( 湿绕组泵)高压电机冷却器和反应堆冷却剂泵(屏蔽泵)外置热交换器等安全级设备用奥氏体不锈钢锻件。

NB/T 20007.50不适用于堆内构件上部支承板、上部支承法兰、底板、吊篮筒体法兰、均流板、堆芯支承下板部件用锻件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及 合金化学分析方法

GB/T 228. 1-2010金属材料拉伸试验第1部分: 室温试验方法(ISO 6892- 1:2009,MOD)

GB/T228.2金属材料 拉伸试验第2部分: 高温试验方法(GB/T 228. 2-2015, ISO 6892-2:2011,MOD)

3制造

3.1 制造文件

锻件制造前,锻件制造厂应编制一份说明冶炼、锻造和热处理等操作的文件。

3.2 冶炼

应采用电炉冶炼加炉外精炼或电渣重熔,也可采用其他相当或更好的工艺冶炼。

标准图片预览

标准内容

ICS77.140.85

中华人民共和国能源行业标准

NB/T20007.50--2018

压水堆核电厂用不锈钢

第50部分:安全级设备用奥氏体不锈钢锻件

Stainless steelforpressurized waterreactornuclearpowerplantsPart 50: Austenitic stainless steel forgingsfornuclearsafetyrelatedcomponents2018-12-10发布

国家能源局

2019-04-01实施

规范性引用文件

化学成分

力学性能

品间腐试验

金相检验

重新热处理

表面质量

无损检测

表面缺陷的清除与修整

水压试验。

尺寸和外形检查

14标志、清洁、包装和运输

质量证明文件

附录A(资料性附录)

不锈钢标准牌号对照

NB/T20007.502018

NB/T20007.50-2018

NB/T20007《压水堆核电厂用不锈钢》与NB/T20005《压水堆核电厂用碳钢和低合金钢》、NB/T20006《压水堆核电厂用合金钢》、NB/T20008《压水堆核电厂用其他材料》和NB/T20009《压水堆核电厂用焊接材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20007《压水堆核电厂用不锈钢》分为若干部分,本部分为NB/T20007的第50部分,本部分按照GB/T1.1一2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:上海核工程研究设计院有限公司。本部分参加起草单位:苏州热工研究院有限公司、中国核电工程有限公司、中广核工程有限公司、二重集团(德阳)重型装备股份有限公司、上海电气核电设备有限公司和中国核动力研究设计院,本部分主要起草人:李辉、宁冬、杨义忠、梁书华、赵东海、高扬、雷欣、王龙、黄大鹏、郑建能陈红宇、夏侯俊招、姜小红、马姝丽、罗英。11

1范围

压水堆核电厂用不锈钢

NB/T20007.502018

第50部分:安全级设备用奥氏体不锈钢锻件本部分规定了压水堆核电厂安全级设备用奥氏体不锈钢锻件的制造、检验和验收等要求,本部分适用于压水堆核电厂反应堆压力容器、蒸汽发生器、稳压器、安注箱、堆内构件、堆芯补水箱、正常余热排出热交换器、非能动余热排出热交换器、反应堆冷却剂泵(湿绕组泵)高压电机冷却器和反应堆冷却剂泵(屏蔽泵)外置热交换器等安全级设备用奥氏体不锈钢锻件。本部分不适用于堆内构件上部支承板、上部支承法兰、底板、吊篮筒体法兰、均流板、堆芯支承下板部件用锻件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223:钢铁及合金化学分析方法GB/T228.1—2010金属材料拉伸试验第1部分:室温试验方法(ISO6892-1:2009,MOD)GB/T228.2金属材料拉伸试验第2部分:高温试验方法(GB/T228.2—2015,IS06892—2:2011,MOD)

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,IS06508—1:2005,MOD)GB/T6394金属平均品粒度测定方法GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04967:1998,IDT)GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T20066

GB/T20123

钢和铁化学成分测定用试样的取样和制样方法(GB/T20066—2006,IS014284:1996,钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123—2006,IS015350:2000,IDT)GB/T20124钢铁氮含量的测定情性气体熔融热导法(常规方法)(GB/T20124—2006,IS015351:1999,IDT)

NB/T20004—2014核电厂核岛机械设备材料理化检验方法NB/T20328.2—2015核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.4核电厂核岛机械设备无损检测另一规范第4部分:渗透检测3制造

3.1制造文件

NB/T20007.50—2018

锻件制造前,锻件制造厂应编制一份说明治炼、锻造和热处理等操作的文件。3.2冶炼

应采用电炉治炼加炉外精炼或电渣重熔,也可采用其他相当或更好的工艺冶炼,3.3锻件图

锻件制造前,锻件制造厂应向锻件采购方提交标明锻件(含焊接见证件,如需)热处理尺寸、成品尺寸、主加工方向、试样位置以及存档材料部位(如要求)等要求的锻件图。3.4锻造

钢锭的头部和尾部应有足够的切除量,以保证去除缩孔和严重偏析。锻造在具有足够能力的锻压机上进行多次塑性压缩加工,以保证锻件密实并形成所需的形状。锻件的总锻造比应大于或等于3.0。3.5机加工

锻件应在固溶处理前进行粗加工,使锻件符合3.3所述锻件图的规定。锻件在固溶处理后进行精加工,其尺寸和表面粗糙度应符合订货文件和图纸的要求,且能够满足表面质量和无损检测的要求。3.6热处理和交货状态

3.6.1锻件应以固溶处理状态交货。3.6.2固溶处理保温温度为1040℃1150℃,保温足够时间之后在水中快速冷却或采用其他快速冷却的方法冷却到260℃以下,冷却速率应足够快以防止碳化物析出。3.6.3因热处理而产生的氧化皮,应用酸洗或其他适当的方法去除。3.6.4所有热处理的过程(包括热处理保温温度及其偏差、保温时间、加热速率和冷却方法等)应记录并列入质量证明文件。锻件在所有热处理保温期间的温度偏差不得超过土10℃。3.7临时焊接

锻件制造厂不得焊接非结构附件和临时附件。4化学成分

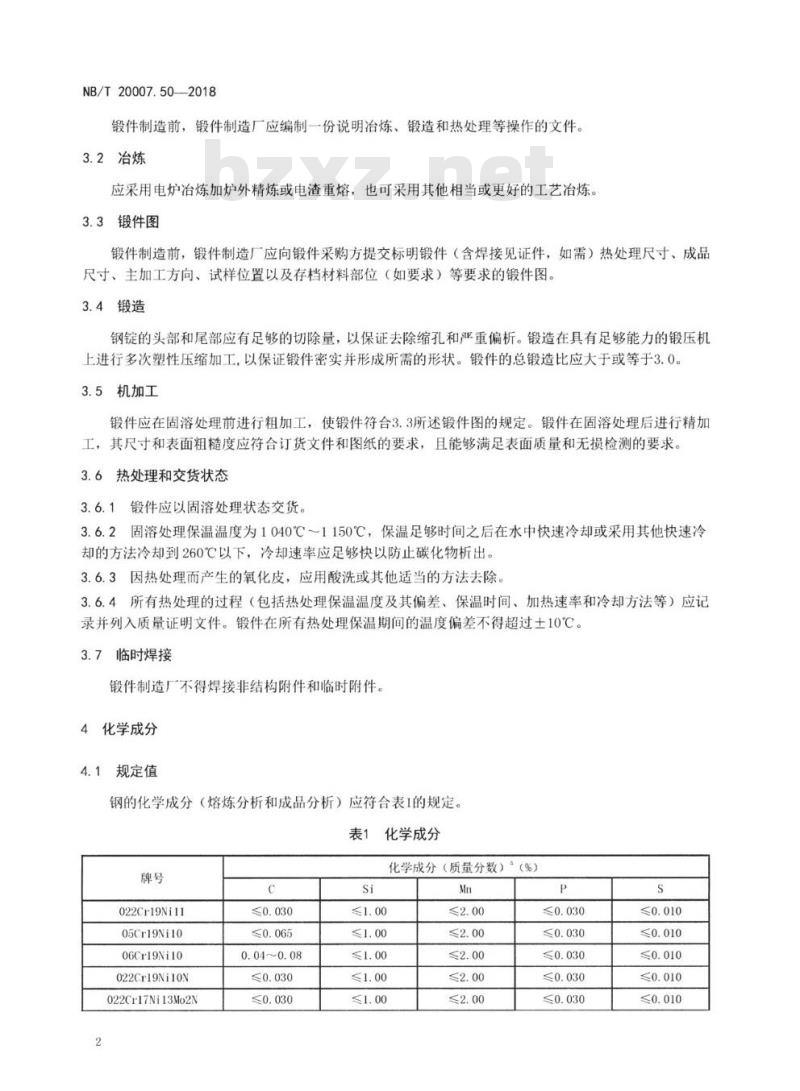

4.1规定值

钢的化学成分(熔炼分析和成品分析)应符合表1的规定。表11

化学成分

022Cr19Ni11

05Cr19Ni10

06Cr19Ni10

022Cr19Ni10N

022Cr17Ni13Mo2N

化学成分(质量分数)(%)

022Cr19Ni11

05Cr19Ni10

06Cr19Ni10

022Cr19Ni10N

022Cr17Ni13Mo2N

化学成分(续)

化学成分(质量分数)

18.00~20.00

18.00~20.00

18.00~20.00

18.00~20.00

16.00~18.00

8.00~13.00

8.00~11.00

8.00~11.00

8.00~10.50

11.00~14.00

注1:本部分牌号与ASMEBPVC(2007+2008补遗)牌号对照参见附录A。注2:不得为了改善材料的切削性能而添加Pb,As或其他元素。当供货合同要求时,锻件的S含量应为≤0.005%。化学成分分析

(%)

2.00~3.00

NB/T20007.502018

0.10~0.16

0.10~0.16

化学成分分析试样的取样和制样方法按本部分和GB/T20066的规定执行,分析方法按GB/T223适用部分或GB/T11170、GB/T20123、GB/T20124的有关规定执行,仲裁分析应按GB/T223适用部分执行。制造厂应提供一份熔炼分析的化学分析报告,同时还应提供一份成品分析的化学分析报告。熔炼分析试样应在浇注钢锭时取样(电渣重熔时应在每个重熔钢锭的两端分别取样):成品分析试样应取自5.2所述试料,也可取自试验后的室温拉伸试样端部。质量证明文件应注明成品分析试样与拉伸试样的位置对应关系。

力学性能

规定值

交货锻件的力学性能应满足表2~表4的规定。表2

试验项目

拉伸试验

硬度试验

试验温度℃

注:7为锻件最大热处理厚度,

022Cr19Ni11锻件的力学性能

力学性能

规定塑性延伸强度Raa/MPa

抗拉强度*R/MPa

断后伸长率A(%)

断面收缩率Z(%)

≤130mm

T>130mm

规定塑性延伸强度Ras/MPa

抗拉强度*R/MPa

洛氏硬度HRB

≤130mm

7>130mm

规定值

≥485

≥450

≥138

≥393

≥365

当订货合同有要求时,厚度大于130m的锻件可按厚度小于或等于130m锻件所对应的规定值执行。3

NB/T20007.502018

022Cr19Ni1ON、05Cr19Ni10和06Cr19Ni10锻件的力学性能表3

试验项目

拉伸试验

硬度试验

试验温度?℃

力学性能

规定塑性延伸强度Raa/MPa

抗拉强度?R/MPa

断后伸长率.45(%)

断面收缩率Z(%)

≤130mm

7>130mm

规定塑性延伸强度Reo/MPa

抗拉强度R/MPa

≤130mm

7>130mm

规定塑性延伸强度Roa:/MPa

抗拉强度R/MPa

≤130mm

T>130mm

规定塑性延伸强度Ra:/MPa

抗拉强度‘R/MPa

≤130m

T>130mm

规定塑性延伸强度Ra./MPa

抗拉强度R/MPa

规定塑性延伸强度Ra-/MPa

抗拉强度‘R/MPa

洛氏硬度HRB

高温拉伸试验的试验温度按订货合同的规定执行。≤130mm

7>130mm

当订货合同有要求时,厚度大于130mm的锻件可按厚度小于或等于130mm锻件所对应的规定值执行022Cr17Ni13Mo2N锻件的力学性能表4

试验项目

拉伸试验

硬度试验

试验温度‘℃

力学性能

规定塑性延伸强度Ra/MPa

抗拉强度R/MPa

断后伸长率4.s(%)

断面收缩率Z(%)

规定塑性延伸强度Ra/MPa

抗拉强度R/MPa

规定塑性延伸强度Raz/MPa

抗拉强度R/MPa

洛氏硬度HRB

高温拉伸试验的试验温度按订货合同的规定执行。用于稳压器设各的锻件时,试验温度为360℃规定值

≥205

≥515

≥485

≥170

≥408

≥161

≥423Www.bzxZ.net

≥396

≥154

≥411

≥384

≥142

≥397

≥123

≥393

规定值

≥205

≥>158

≥438

≥389

5.2取样

5.2.1试验用料应从交货状态的锻件上切取。试料应采用机加工方法切取。NB/T20007.502018

5.2.2安全端用锻件,拉伸试料应取自每个锻件两端端面的延长部分,拉伸试样纵轴到锻件最近热处理表面的距离为1/4T,试样有用部分到其他热处理表面的距离为1/4T,两处位置互成180°,试样应纵向和横向取样。

5.2.3对于其他热处理时单个重量小于或等于2250kg的锻件,每批应切取一块试料。热处理时单个重量大于2250kg且小于或等于3200kg的锻件,每个锻件应切取一块试料。热处理时单个重量大于3200kg的锻件,每个锻件两端各切取一块试料:对于环形锻件、饼形锻件或封头类锻件,应在圆周方向相距180。的两入位置各截取一块试料,若可行则应在锻件的两相对端面各截取试料。只要锻件的形状许可,力学性能试样应横向取样,即试样的纵轴应垂直于主加工方向。由于锻件形状的限制,试样也可纵向取样,即试样的纵轴平行于主加工方向。对于镦锻的盘形锻件,试样也可切向取样,即试样的纵轴平行于切线方向。力学性能试样纵轴到锻件最近热处理表面的距离规定如下:一如果锻件厚度小于或等于40mm,为1/2厚度:如果锻件厚度大于40mm,为20mm。力学性能试样有用部分到其他热处理表面的距离规定如下:一如果锻件厚度小于或等于40mm,应大于或等于锻件厚度:一如果锻件厚度大于40mm,应大于或等于40mm。5.3试验

5.3.1组批规则

对于非安全端用锻件,单个重量小于或等于2250kg的锻件按批验收,每批应由相同熔炼炉号、相同制造过程、同炉热处理或在连续式炉中经受相同条件且连续操作不超过8h的同一次热处理、相同尺寸的锻件组成。

每批锻件总重量应不超过5000kg5.3.2试验项目和数量

从5.2.2所述的每块试料上加工如下试样:-2个室温拉伸试样;

2个高温拉伸试样;

—1个硬度试样。

从5.2.3所述的每块试料上加工如下试样:一1个室温拉伸试样:

一—1个高温拉伸试样(当订货合同要求时):——1个硬度试样:

——1组(2个)晶间腐蚀试样。5.3.3试验方法

5.3.3.1拉伸试验

拉伸试样采用GB/T228.1一2010中表D.1中的4圆形横截面比例试样,当因尺寸限制而无法截取4圆形截面试样时,允许采用小尺寸比例试样。室温拉伸试验按GB/T228.1—2010的规定进行。高温拉伸试验按GB/T228.2的规定进行。5

NB/T20007.50—2018

当订货合同要求时,安全端锻件质量证明文件应提供完整的室温及高温拉伸应力一应变曲线,5.3.3.2硬度试验

硬度试样应取自室温拉伸试样邻近位置。硬度试验按GB/T230.1的规定进行。5.4复试

若拉伸试验结果不合格,可在不合格试样的邻近部位截取双倍数量的试样进行复试。当每个复试结果均合格时,则锻件的拉伸试验可以通过。6晶间腐蚀试验

安全端用锻件的晶间腐蚀试样应取自每个锻件一端的端面延长部分,试样到锻件最近热处理表面的距离为1/47,试样有用部分到其他热处理表面的距离为1/47处,两处位置互成180°,共2组(4个)晶间腐蚀试样。

晶间离蚀试验应按NB/T20004—2014中18.3(方法二)的规定进行022Cr19Ni11、022Cr19Ni9N和022Cr17Ni13Mo2N锻件试样均应经敏化处理。对其他锻件,当订货合同要求时,试样应经敏化处理。7金相检验

7.1试样

安全端用锻件的晶粒度试样分别取自每个锻件两端的端面延长部分的内、外表面及厚度的中心处,两处位置互成180°,观察面分别为锻件两端近内、外表面和厚度中心处共6处的纵向和横向截面:非金属夹杂物试料分别取自每个锻件两端的端面延长部分的厚度中心处,两处位置互成180。,观察面应为纵问截面。非安全端用锻件的金相试样应在5.2.3所述的每块试料上截取。7.2晶粒度

锻件的品粒度应按GB/T6394进行评定,06Cr19Ni10锻件的晶粒度应为6级或更粗,其余锻件的晶粒度应为4级或更细,并提供金相照片(包括放大倍数或标尺)。7.3非金属夹杂物

非金属夹杂物按GB/T10561一2005中方法A进行评定。安全端锻件的非金属夹杂物检验结果应符合如下要求:二一A类:粗系、细系分别小于或等于1.5级:一—B类:粗系、细系分别小于或等于1.5级:一—C类:粗系、细系分别小于或等于1.0级:-D类:粗系、细系分别小于或等于1.0级。其他锻件的非金属夹杂物检验结果应符合如下要求:一A类:粗系、细系分别小于或等于1.5级:一一B类:粗系、细系分别小于或等于1.5级:-C类:粗系、细系分别小于或等于1.5级:一一D类:粗系、细系分别小于或等于1.5级。6

8重新热处理

若力学试验结果不合格,可对该批(件)锻件进行重新热处理NB/T20007.50—2018

重新热处理后应进行除化学分析、非金属夹杂物以外所有规定的试验和检验,重新热处理只允许进行一次。

9表面质量

每个交货的锻件应进行表面质量检验。锻件表面不准许存在肉眼可见的裂纹、气泡、结疤、折叠和夹渣等对使用有害的缺陷。锻件的表面粗糙度应满足无损检测要求。无损检测

10.1渗透检测

所有热处理并机加工完成后,应对每个锻件可达表面进行渗透检测,检测方法和验收标准应符合NB/T20328.4的规定。

10.2超声检测

所有热处理完成后,每个锻件应按NB/T20328.2一2015中第14章规定的检测方法和验收标准进行100%体积的超声检测,超声校准试块的人工缺陷应按最终产品尺寸确定。表面缺陷的清除与修整

锻件表面缺陷应采用磨削或机加工方法进行清除,清除过程中,应避免打磨表面局部过热。磨具应为仅含碳化硅、氧化铝或金刚石磨料的磨具,且磨具未使用过或此前仅在奥氏体不锈钢上使用过。缺陷清除后,凹痕和周围表面应平滑过渡,清除缺陷后的锻件尺寸仍应符合交货尺寸的规定。缺陷清除后的区域应按10.1重新进行渗透检测。不准许锻件制造厂对锻件进行焊补。12

水压试验

水压试验应按订货合同的相关规定执行。3尺寸和外形检查

交货前,应对所有成品锻件进行尺寸和外形检查。锻件的所有尺寸、外形及表面粗糙度应满足订货合同和图纸的规定。

14标志、清洁、包装和运输

锻件的标志、清洁、包装和运输应按订货合同的相关规定执行。7

NB/T20007.50-2018

在锻件的制造、加工和运输过程中,应避免接触到那些可能对材料性能和完整性产生不利影响的物质,如硫、铅、锌、铜、汞、铝、镐、锡、锑、砷、铋、卤素和其他低熔点金属和它们门的合金及化合物。此外,由于含氯材料老化产生的酸性氯化物是潜在的危险,因此需合理选用胶带、磁性墨水、标记物耦合剂、渗透剂及涂料等来予以避免锻件表面应无锈斑、油污及其他污染物。15

质量证明文件

锻件交货时,锻件制造厂应提交质量证明文件,其内容至少包括:a)

化学成分(熔炼分析和成品分析)分析报告:热处理报告(包括重新热处理,如果有):力学性能试验报告(包括复试,如果有);晶间腐蚀试验报告;

金相检验报告(晶粒度、非金属夹杂物和金相照片等);表面质量检查报告:

尺寸和外形检查报告:

无损检测报告:

锻件图:

未曾焊补的声明。

以上报告应至少包括:

锻件制造厂名称或代号:

订货合同号:

一锻件标准号和牌号:

一一熔炼炉号和批号;

一锻件编号:

一一材料识别标记(如果有);一检验机构名称(适用时);

一各种试验和复试结果,以及相应的规定值。附录A

(资料性附录)

不锈钢标准牌号对照

表A.1列出了相关不锈钢标准所含材料牌号的对应关系。不锈钢标准牌号对照

本部分

022Cr19Nill

022Cr19Ni10N

05Cr19Ni10

06Cr19Ni10

022Cr17Ni13Mo2N

NB/T20007.502018

ASMEBPVC(2007+2008补遗)

F304LN

F316LN

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国能源行业标准

NB/T20007.50--2018

压水堆核电厂用不锈钢

第50部分:安全级设备用奥氏体不锈钢锻件

Stainless steelforpressurized waterreactornuclearpowerplantsPart 50: Austenitic stainless steel forgingsfornuclearsafetyrelatedcomponents2018-12-10发布

国家能源局

2019-04-01实施

规范性引用文件

化学成分

力学性能

品间腐试验

金相检验

重新热处理

表面质量

无损检测

表面缺陷的清除与修整

水压试验。

尺寸和外形检查

14标志、清洁、包装和运输

质量证明文件

附录A(资料性附录)

不锈钢标准牌号对照

NB/T20007.502018

NB/T20007.50-2018

NB/T20007《压水堆核电厂用不锈钢》与NB/T20005《压水堆核电厂用碳钢和低合金钢》、NB/T20006《压水堆核电厂用合金钢》、NB/T20008《压水堆核电厂用其他材料》和NB/T20009《压水堆核电厂用焊接材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20007《压水堆核电厂用不锈钢》分为若干部分,本部分为NB/T20007的第50部分,本部分按照GB/T1.1一2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:上海核工程研究设计院有限公司。本部分参加起草单位:苏州热工研究院有限公司、中国核电工程有限公司、中广核工程有限公司、二重集团(德阳)重型装备股份有限公司、上海电气核电设备有限公司和中国核动力研究设计院,本部分主要起草人:李辉、宁冬、杨义忠、梁书华、赵东海、高扬、雷欣、王龙、黄大鹏、郑建能陈红宇、夏侯俊招、姜小红、马姝丽、罗英。11

1范围

压水堆核电厂用不锈钢

NB/T20007.502018

第50部分:安全级设备用奥氏体不锈钢锻件本部分规定了压水堆核电厂安全级设备用奥氏体不锈钢锻件的制造、检验和验收等要求,本部分适用于压水堆核电厂反应堆压力容器、蒸汽发生器、稳压器、安注箱、堆内构件、堆芯补水箱、正常余热排出热交换器、非能动余热排出热交换器、反应堆冷却剂泵(湿绕组泵)高压电机冷却器和反应堆冷却剂泵(屏蔽泵)外置热交换器等安全级设备用奥氏体不锈钢锻件。本部分不适用于堆内构件上部支承板、上部支承法兰、底板、吊篮筒体法兰、均流板、堆芯支承下板部件用锻件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223:钢铁及合金化学分析方法GB/T228.1—2010金属材料拉伸试验第1部分:室温试验方法(ISO6892-1:2009,MOD)GB/T228.2金属材料拉伸试验第2部分:高温试验方法(GB/T228.2—2015,IS06892—2:2011,MOD)

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,IS06508—1:2005,MOD)GB/T6394金属平均品粒度测定方法GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04967:1998,IDT)GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T20066

GB/T20123

钢和铁化学成分测定用试样的取样和制样方法(GB/T20066—2006,IS014284:1996,钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123—2006,IS015350:2000,IDT)GB/T20124钢铁氮含量的测定情性气体熔融热导法(常规方法)(GB/T20124—2006,IS015351:1999,IDT)

NB/T20004—2014核电厂核岛机械设备材料理化检验方法NB/T20328.2—2015核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.4核电厂核岛机械设备无损检测另一规范第4部分:渗透检测3制造

3.1制造文件

NB/T20007.50—2018

锻件制造前,锻件制造厂应编制一份说明治炼、锻造和热处理等操作的文件。3.2冶炼

应采用电炉治炼加炉外精炼或电渣重熔,也可采用其他相当或更好的工艺冶炼,3.3锻件图

锻件制造前,锻件制造厂应向锻件采购方提交标明锻件(含焊接见证件,如需)热处理尺寸、成品尺寸、主加工方向、试样位置以及存档材料部位(如要求)等要求的锻件图。3.4锻造

钢锭的头部和尾部应有足够的切除量,以保证去除缩孔和严重偏析。锻造在具有足够能力的锻压机上进行多次塑性压缩加工,以保证锻件密实并形成所需的形状。锻件的总锻造比应大于或等于3.0。3.5机加工

锻件应在固溶处理前进行粗加工,使锻件符合3.3所述锻件图的规定。锻件在固溶处理后进行精加工,其尺寸和表面粗糙度应符合订货文件和图纸的要求,且能够满足表面质量和无损检测的要求。3.6热处理和交货状态

3.6.1锻件应以固溶处理状态交货。3.6.2固溶处理保温温度为1040℃1150℃,保温足够时间之后在水中快速冷却或采用其他快速冷却的方法冷却到260℃以下,冷却速率应足够快以防止碳化物析出。3.6.3因热处理而产生的氧化皮,应用酸洗或其他适当的方法去除。3.6.4所有热处理的过程(包括热处理保温温度及其偏差、保温时间、加热速率和冷却方法等)应记录并列入质量证明文件。锻件在所有热处理保温期间的温度偏差不得超过土10℃。3.7临时焊接

锻件制造厂不得焊接非结构附件和临时附件。4化学成分

4.1规定值

钢的化学成分(熔炼分析和成品分析)应符合表1的规定。表11

化学成分

022Cr19Ni11

05Cr19Ni10

06Cr19Ni10

022Cr19Ni10N

022Cr17Ni13Mo2N

化学成分(质量分数)(%)

022Cr19Ni11

05Cr19Ni10

06Cr19Ni10

022Cr19Ni10N

022Cr17Ni13Mo2N

化学成分(续)

化学成分(质量分数)

18.00~20.00

18.00~20.00

18.00~20.00

18.00~20.00

16.00~18.00

8.00~13.00

8.00~11.00

8.00~11.00

8.00~10.50

11.00~14.00

注1:本部分牌号与ASMEBPVC(2007+2008补遗)牌号对照参见附录A。注2:不得为了改善材料的切削性能而添加Pb,As或其他元素。当供货合同要求时,锻件的S含量应为≤0.005%。化学成分分析

(%)

2.00~3.00

NB/T20007.502018

0.10~0.16

0.10~0.16

化学成分分析试样的取样和制样方法按本部分和GB/T20066的规定执行,分析方法按GB/T223适用部分或GB/T11170、GB/T20123、GB/T20124的有关规定执行,仲裁分析应按GB/T223适用部分执行。制造厂应提供一份熔炼分析的化学分析报告,同时还应提供一份成品分析的化学分析报告。熔炼分析试样应在浇注钢锭时取样(电渣重熔时应在每个重熔钢锭的两端分别取样):成品分析试样应取自5.2所述试料,也可取自试验后的室温拉伸试样端部。质量证明文件应注明成品分析试样与拉伸试样的位置对应关系。

力学性能

规定值

交货锻件的力学性能应满足表2~表4的规定。表2

试验项目

拉伸试验

硬度试验

试验温度℃

注:7为锻件最大热处理厚度,

022Cr19Ni11锻件的力学性能

力学性能

规定塑性延伸强度Raa/MPa

抗拉强度*R/MPa

断后伸长率A(%)

断面收缩率Z(%)

≤130mm

T>130mm

规定塑性延伸强度Ras/MPa

抗拉强度*R/MPa

洛氏硬度HRB

≤130mm

7>130mm

规定值

≥485

≥450

≥138

≥393

≥365

当订货合同有要求时,厚度大于130m的锻件可按厚度小于或等于130m锻件所对应的规定值执行。3

NB/T20007.502018

022Cr19Ni1ON、05Cr19Ni10和06Cr19Ni10锻件的力学性能表3

试验项目

拉伸试验

硬度试验

试验温度?℃

力学性能

规定塑性延伸强度Raa/MPa

抗拉强度?R/MPa

断后伸长率.45(%)

断面收缩率Z(%)

≤130mm

7>130mm

规定塑性延伸强度Reo/MPa

抗拉强度R/MPa

≤130mm

7>130mm

规定塑性延伸强度Roa:/MPa

抗拉强度R/MPa

≤130mm

T>130mm

规定塑性延伸强度Ra:/MPa

抗拉强度‘R/MPa

≤130m

T>130mm

规定塑性延伸强度Ra./MPa

抗拉强度R/MPa

规定塑性延伸强度Ra-/MPa

抗拉强度‘R/MPa

洛氏硬度HRB

高温拉伸试验的试验温度按订货合同的规定执行。≤130mm

7>130mm

当订货合同有要求时,厚度大于130mm的锻件可按厚度小于或等于130mm锻件所对应的规定值执行022Cr17Ni13Mo2N锻件的力学性能表4

试验项目

拉伸试验

硬度试验

试验温度‘℃

力学性能

规定塑性延伸强度Ra/MPa

抗拉强度R/MPa

断后伸长率4.s(%)

断面收缩率Z(%)

规定塑性延伸强度Ra/MPa

抗拉强度R/MPa

规定塑性延伸强度Raz/MPa

抗拉强度R/MPa

洛氏硬度HRB

高温拉伸试验的试验温度按订货合同的规定执行。用于稳压器设各的锻件时,试验温度为360℃规定值

≥205

≥515

≥485

≥170

≥408

≥161

≥423Www.bzxZ.net

≥396

≥154

≥411

≥384

≥142

≥397

≥123

≥393

规定值

≥205

≥>158

≥438

≥389

5.2取样

5.2.1试验用料应从交货状态的锻件上切取。试料应采用机加工方法切取。NB/T20007.502018

5.2.2安全端用锻件,拉伸试料应取自每个锻件两端端面的延长部分,拉伸试样纵轴到锻件最近热处理表面的距离为1/4T,试样有用部分到其他热处理表面的距离为1/4T,两处位置互成180°,试样应纵向和横向取样。

5.2.3对于其他热处理时单个重量小于或等于2250kg的锻件,每批应切取一块试料。热处理时单个重量大于2250kg且小于或等于3200kg的锻件,每个锻件应切取一块试料。热处理时单个重量大于3200kg的锻件,每个锻件两端各切取一块试料:对于环形锻件、饼形锻件或封头类锻件,应在圆周方向相距180。的两入位置各截取一块试料,若可行则应在锻件的两相对端面各截取试料。只要锻件的形状许可,力学性能试样应横向取样,即试样的纵轴应垂直于主加工方向。由于锻件形状的限制,试样也可纵向取样,即试样的纵轴平行于主加工方向。对于镦锻的盘形锻件,试样也可切向取样,即试样的纵轴平行于切线方向。力学性能试样纵轴到锻件最近热处理表面的距离规定如下:一如果锻件厚度小于或等于40mm,为1/2厚度:如果锻件厚度大于40mm,为20mm。力学性能试样有用部分到其他热处理表面的距离规定如下:一如果锻件厚度小于或等于40mm,应大于或等于锻件厚度:一如果锻件厚度大于40mm,应大于或等于40mm。5.3试验

5.3.1组批规则

对于非安全端用锻件,单个重量小于或等于2250kg的锻件按批验收,每批应由相同熔炼炉号、相同制造过程、同炉热处理或在连续式炉中经受相同条件且连续操作不超过8h的同一次热处理、相同尺寸的锻件组成。

每批锻件总重量应不超过5000kg5.3.2试验项目和数量

从5.2.2所述的每块试料上加工如下试样:-2个室温拉伸试样;

2个高温拉伸试样;

—1个硬度试样。

从5.2.3所述的每块试料上加工如下试样:一1个室温拉伸试样:

一—1个高温拉伸试样(当订货合同要求时):——1个硬度试样:

——1组(2个)晶间腐蚀试样。5.3.3试验方法

5.3.3.1拉伸试验

拉伸试样采用GB/T228.1一2010中表D.1中的4圆形横截面比例试样,当因尺寸限制而无法截取4圆形截面试样时,允许采用小尺寸比例试样。室温拉伸试验按GB/T228.1—2010的规定进行。高温拉伸试验按GB/T228.2的规定进行。5

NB/T20007.50—2018

当订货合同要求时,安全端锻件质量证明文件应提供完整的室温及高温拉伸应力一应变曲线,5.3.3.2硬度试验

硬度试样应取自室温拉伸试样邻近位置。硬度试验按GB/T230.1的规定进行。5.4复试

若拉伸试验结果不合格,可在不合格试样的邻近部位截取双倍数量的试样进行复试。当每个复试结果均合格时,则锻件的拉伸试验可以通过。6晶间腐蚀试验

安全端用锻件的晶间腐蚀试样应取自每个锻件一端的端面延长部分,试样到锻件最近热处理表面的距离为1/47,试样有用部分到其他热处理表面的距离为1/47处,两处位置互成180°,共2组(4个)晶间腐蚀试样。

晶间离蚀试验应按NB/T20004—2014中18.3(方法二)的规定进行022Cr19Ni11、022Cr19Ni9N和022Cr17Ni13Mo2N锻件试样均应经敏化处理。对其他锻件,当订货合同要求时,试样应经敏化处理。7金相检验

7.1试样

安全端用锻件的晶粒度试样分别取自每个锻件两端的端面延长部分的内、外表面及厚度的中心处,两处位置互成180°,观察面分别为锻件两端近内、外表面和厚度中心处共6处的纵向和横向截面:非金属夹杂物试料分别取自每个锻件两端的端面延长部分的厚度中心处,两处位置互成180。,观察面应为纵问截面。非安全端用锻件的金相试样应在5.2.3所述的每块试料上截取。7.2晶粒度

锻件的品粒度应按GB/T6394进行评定,06Cr19Ni10锻件的晶粒度应为6级或更粗,其余锻件的晶粒度应为4级或更细,并提供金相照片(包括放大倍数或标尺)。7.3非金属夹杂物

非金属夹杂物按GB/T10561一2005中方法A进行评定。安全端锻件的非金属夹杂物检验结果应符合如下要求:二一A类:粗系、细系分别小于或等于1.5级:一—B类:粗系、细系分别小于或等于1.5级:一—C类:粗系、细系分别小于或等于1.0级:-D类:粗系、细系分别小于或等于1.0级。其他锻件的非金属夹杂物检验结果应符合如下要求:一A类:粗系、细系分别小于或等于1.5级:一一B类:粗系、细系分别小于或等于1.5级:-C类:粗系、细系分别小于或等于1.5级:一一D类:粗系、细系分别小于或等于1.5级。6

8重新热处理

若力学试验结果不合格,可对该批(件)锻件进行重新热处理NB/T20007.50—2018

重新热处理后应进行除化学分析、非金属夹杂物以外所有规定的试验和检验,重新热处理只允许进行一次。

9表面质量

每个交货的锻件应进行表面质量检验。锻件表面不准许存在肉眼可见的裂纹、气泡、结疤、折叠和夹渣等对使用有害的缺陷。锻件的表面粗糙度应满足无损检测要求。无损检测

10.1渗透检测

所有热处理并机加工完成后,应对每个锻件可达表面进行渗透检测,检测方法和验收标准应符合NB/T20328.4的规定。

10.2超声检测

所有热处理完成后,每个锻件应按NB/T20328.2一2015中第14章规定的检测方法和验收标准进行100%体积的超声检测,超声校准试块的人工缺陷应按最终产品尺寸确定。表面缺陷的清除与修整

锻件表面缺陷应采用磨削或机加工方法进行清除,清除过程中,应避免打磨表面局部过热。磨具应为仅含碳化硅、氧化铝或金刚石磨料的磨具,且磨具未使用过或此前仅在奥氏体不锈钢上使用过。缺陷清除后,凹痕和周围表面应平滑过渡,清除缺陷后的锻件尺寸仍应符合交货尺寸的规定。缺陷清除后的区域应按10.1重新进行渗透检测。不准许锻件制造厂对锻件进行焊补。12

水压试验

水压试验应按订货合同的相关规定执行。3尺寸和外形检查

交货前,应对所有成品锻件进行尺寸和外形检查。锻件的所有尺寸、外形及表面粗糙度应满足订货合同和图纸的规定。

14标志、清洁、包装和运输

锻件的标志、清洁、包装和运输应按订货合同的相关规定执行。7

NB/T20007.50-2018

在锻件的制造、加工和运输过程中,应避免接触到那些可能对材料性能和完整性产生不利影响的物质,如硫、铅、锌、铜、汞、铝、镐、锡、锑、砷、铋、卤素和其他低熔点金属和它们门的合金及化合物。此外,由于含氯材料老化产生的酸性氯化物是潜在的危险,因此需合理选用胶带、磁性墨水、标记物耦合剂、渗透剂及涂料等来予以避免锻件表面应无锈斑、油污及其他污染物。15

质量证明文件

锻件交货时,锻件制造厂应提交质量证明文件,其内容至少包括:a)

化学成分(熔炼分析和成品分析)分析报告:热处理报告(包括重新热处理,如果有):力学性能试验报告(包括复试,如果有);晶间腐蚀试验报告;

金相检验报告(晶粒度、非金属夹杂物和金相照片等);表面质量检查报告:

尺寸和外形检查报告:

无损检测报告:

锻件图:

未曾焊补的声明。

以上报告应至少包括:

锻件制造厂名称或代号:

订货合同号:

一锻件标准号和牌号:

一一熔炼炉号和批号;

一锻件编号:

一一材料识别标记(如果有);一检验机构名称(适用时);

一各种试验和复试结果,以及相应的规定值。附录A

(资料性附录)

不锈钢标准牌号对照

表A.1列出了相关不锈钢标准所含材料牌号的对应关系。不锈钢标准牌号对照

本部分

022Cr19Nill

022Cr19Ni10N

05Cr19Ni10

06Cr19Ni10

022Cr17Ni13Mo2N

NB/T20007.502018

ASMEBPVC(2007+2008补遗)

F304LN

F316LN

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。