NB/T 20525-2018

基本信息

标准号: NB/T 20525-2018

中文名称:堆焊层重叠区域的低合金钢焊接热影响区评价试验要求

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5862428

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20525-2018.Evaluation test requirement of low alloy steel heat affected zone at cladding overlap areas.

1范围

NB/T 20525规定了压水堆核电厂核岛机械设备低合金钢锻件和板材的不锈钢和镍基合金堆焊层重叠区域(焊道搭接区域)焊接热影响区评价试验的试件制备、无损检验、侧弯试验、金相检验和评价等要求。

NB/T 20525适用于不锈钢和镍基合金堆焊,用于评价堆焊工艺对于堆焊层下裂纹的敏感性。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2653 焊接接头弯曲试验方法(GB/T 2653-2008,ISO 5173: 2000, IDT)

GB/T 13298金属显微组织检验方法

NB/T 20328.2 核电厂核岛机械设备无损检测另一规范第2部分:超声检测

NB/T 20328.5 核电厂核岛机械设备无损检测另-规范第5部分:磁粉检测

NB/T 20450.3 核电厂核岛机械设备无损检测另- "规范第3部分:焊接工艺评定,

3总则

适用本标准的低合金钢材料包括16MnNiMo、18MnNiMo、 19MnNiMo、20MnNiMo及 其他相同合金类型的材料。

制造商首次使用高热输入量的带极埋弧堆焊、带极电渣堆焊和多丝埋弧堆焊焊接工艺进行堆焊时,应按本标准进行堆焊层重叠区域的热影响区评价试验。

1范围

NB/T 20525规定了压水堆核电厂核岛机械设备低合金钢锻件和板材的不锈钢和镍基合金堆焊层重叠区域(焊道搭接区域)焊接热影响区评价试验的试件制备、无损检验、侧弯试验、金相检验和评价等要求。

NB/T 20525适用于不锈钢和镍基合金堆焊,用于评价堆焊工艺对于堆焊层下裂纹的敏感性。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2653 焊接接头弯曲试验方法(GB/T 2653-2008,ISO 5173: 2000, IDT)

GB/T 13298金属显微组织检验方法

NB/T 20328.2 核电厂核岛机械设备无损检测另一规范第2部分:超声检测

NB/T 20328.5 核电厂核岛机械设备无损检测另-规范第5部分:磁粉检测

NB/T 20450.3 核电厂核岛机械设备无损检测另- "规范第3部分:焊接工艺评定,

3总则

适用本标准的低合金钢材料包括16MnNiMo、18MnNiMo、 19MnNiMo、20MnNiMo及 其他相同合金类型的材料。

制造商首次使用高热输入量的带极埋弧堆焊、带极电渣堆焊和多丝埋弧堆焊焊接工艺进行堆焊时,应按本标准进行堆焊层重叠区域的热影响区评价试验。

标准图片预览

标准内容

ICS27.120.20

中华人民共和国能源行业标准

NB/T20525—2018

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求

Evaluation testreguirementof lowalloy steel heat affected zoneatcladdingoverlapareas

2018-12-10发布

国家能源局

2019-04-01实施

1范围

2规范性引用文件

3总则..

4试件制备

5无损检测,

6侧弯试验.

7金相检验。

8试验报告

NB/T20525—2018

NB/T20525—2018

本标准按照GB/T1.1—2009给出的规则起草本标准由能源行业核电标准化技术委员会提出。本标准由核工业标准化研究所归口。本标准起草单位:上海电气核电设备有限公司、中国核电工程有限公司、上海核工程研究设计院有限公司。

本标准主要起草人:李双燕、张茂龙、董安、左波。I1

1范围www.bzxz.net

NB/T20525—2018

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求本标准规定了压水堆核电厂核岛机械设备低合金钢锻件和板材的不锈钢和镍基合金堆焊层重叠区域(焊道搭接区域)焊接热影响区评价试验的试件制备、无损检验、侧弯试验、金相检验和评价等要求。本标准适用于不锈钢和镍基合金堆焊,用于评价堆焊工艺对于堆焊层下裂纹的敏感性。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2653焊接接头弯曲试验方法(GB/T2653-2008,IS05173:2000,IDT)GB/T13298金属显微组织检验方法NB/T20328.2核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.5核电厂核岛机械设备无损检测另一规范第5部分:磁粉检测NB/T20450.3核电厂核岛机械设备无损检测另一规范第3部分:焊接工艺评定3总则

适用本标准的低合金钢材料包括16MnNiMo、18MnNiMo、19MnNiMo、20MnNiMo及其他相同合金类型的材料。

制造商首次使用高热输入量的带极埋弧堆焊、带极电渣堆焊和多丝埋弧堆焊焊接工艺进行堆焊时,应按本标准进行堆焊层重叠区域的热影响区评价试验。当产品中使用的堆焊工艺中除焊接材料商业牌号以外的其他重要变素超出NB/T20450.3中规定的焊接工艺评定中的堆焊工艺变素允许范围时,应按本标准进行堆焊层重叠区域的低合金钢焊接热影响区评价试验。

在产品堆焊前应按本标准完成评价试验4

试件制备

4.1试板

4.1.1待堆焊试板的数量和要求如下:a)应取3个熔炼炉号材料,并优先取自产品同炉号材料。当无法取得与产品同炉号材料时,试板应采用与产品母材相同牌号,且满足产品母材技术指标的3个熔炼炉号材料。b)若产品中母材熔炼炉号少于3个,可采用与产品母材所有相同熔炼炉号的试板进行试验,代替3个熔炼炉号材料的试验。

试板待堆焊的表面状态应满足产品要求。每个试板尺寸为宽度至少300mm,长度至少900mm,4.1.2

厚度至少130mm。

NB/T205252018

4.2堆焊

采用产品制造中使用的堆焊方法并采用产品实际堆焊所使用的预计最大焊接热输入量,在试板上进行堆焊,堆焊焊道至少包括两个堆焊层重叠区域。堆焊层数应与产品一致,多层堆焊可采用两层堆焊试件进行评价。

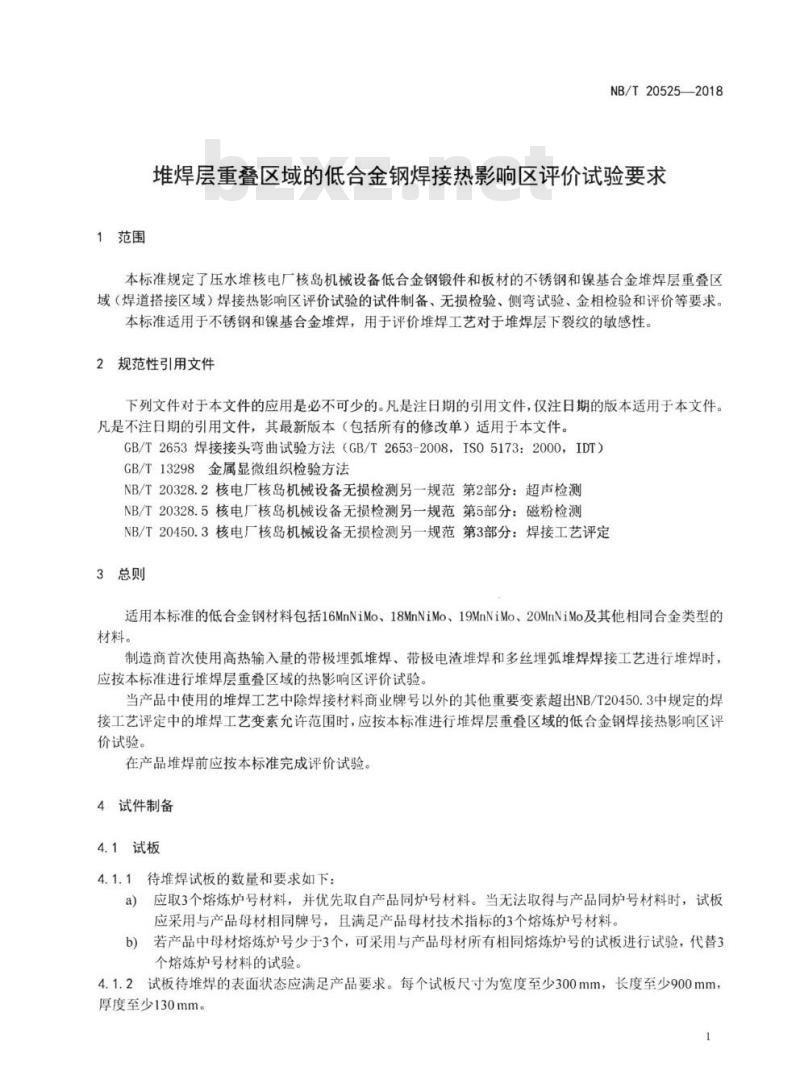

堆焊后将试板沿长度方向,采用机械方法均匀切割成3个相等部分,分别标记为A试块,B试块和C试块,如图1所示,图中标示的宽度和长度为切割后允许的最小尺寸。B试块经受焊后热处理,A试块和C试块保存备用。

图1试板堆焊和试块分割示意图

4.3热处理

B试块焊后热处理的保温时间至少为预计的产品部件实际经受的累计热处理时间,包括所有中间焊后热处理和最终焊后热处理。其余热处理条件包括加热速率、保温温度、冷却速率等应与产品要求一致。热处理时应至少布置一个热电偶进行温度控制,并布置附加备用热电偶。4.4加工

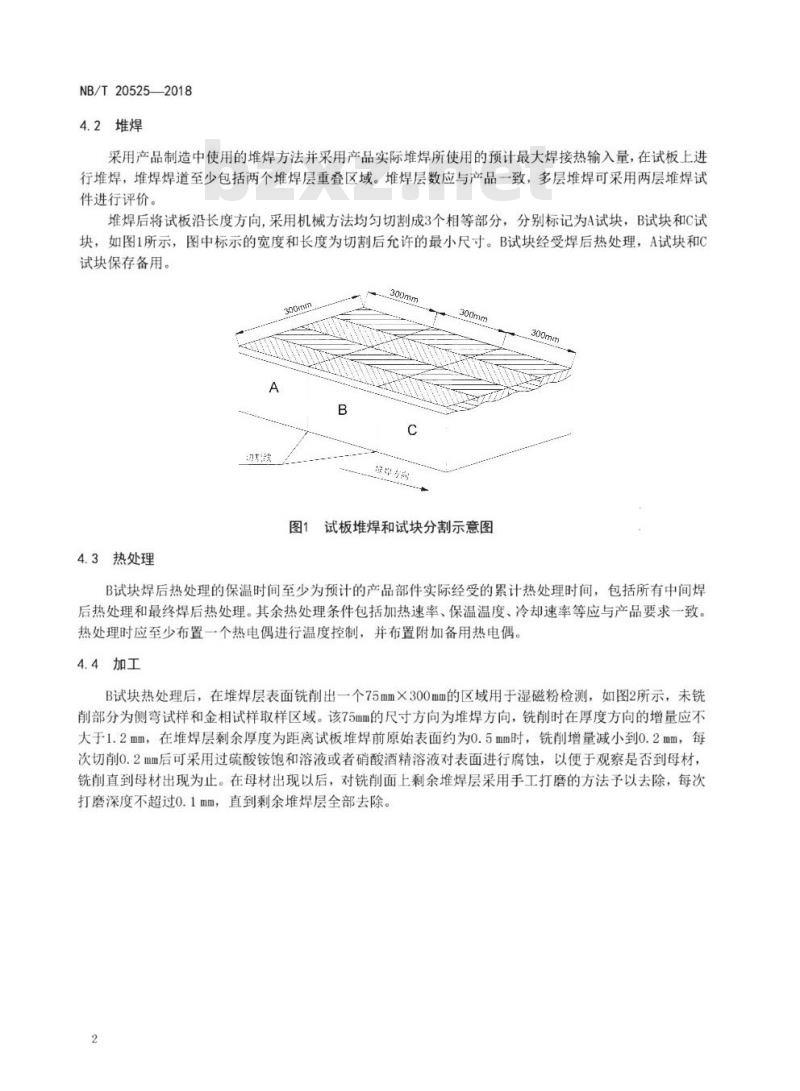

B试块热处理后,在堆焊层表面铣削出一个75mm×300mm的区域用于湿磁粉检测,如图2所示,未铣削部分为侧弯试样和金相试样取样区域。该75mm的尺寸方向为堆焊方向,铣削时在厚度方向的增量应不大于1.2mm,在堆焊层剩余厚度为距离试板堆焊前原始表面约为0.5mm时,铣削增量减小到0.2mm,每次切削0.2m后可采用过硫酸铵饱和溶液或者硝酸酒精溶液对表面进行腐蚀,以便于观察是否到母材,铣削直到母材出现为止。在母材出现以后,对铣削面上剩余堆焊层采用手工打磨的方法予以去除,每次打磨深度不超过0.1mm,直到剩余堆焊层全部去除。5无损检测

5.1超声检测

典型剩余

堆焊层

图2B试块铣削面位置示意图

铁肉)面

NB/T20525-2018

试板堆焊完成后及B试块热处理后加工前按NB/T20328.2进行超声检测,以检查堆焊层下是否存在裂纹。

5.2磁粉检测

试板堆焊前,待堆焊表面按NB/T20328.5进行磁粉检测。铣削并打磨过的B试块表面按NB/T20328.5进行湿磁粉检测,堆焊方向的的纵向和横向两个方向上均进行检验。磁通穿透深度至少应达到1.2m。对任何显示均应记录,并通过金相检验进行分析。6侧弯试验

6.1试样制备

在B试块上按GB/T2653要求制备两个纵向(平行于焊接方向)和两个横向(垂直于焊接方向)弯曲试样,如图3所示。取样位置应记录。纵向试样弯曲时,堆焊层两焊道搭接区域下的易受影响的母材热影响区,应作为弯曲时受拉的表面。横向试样弯曲时,最大拉伸应力应施加于堆焊层两焊道搭接区域下的易受影响的母材热影响区。易受影响的母材热影响区位置如图4所示。6.2试验要求

按GB/T2653要求进行侧弯试验,在4t(t为弯曲试样厚度)的压头上弯曲约180°:6.3评价要求

在弯曲试样的易受影响的区域超过0.3mm的裂纹应写入报告。如果任何弯曲试样含有3个或更多个大于0.3mm的裂纹或任何单个裂纹大于1.5mm,则结果不合格。3

NB/T20525—2018

金相检验

试样制备

侧弯试样和金相试样取样示意图第道

号受影精区域

淮焊层

图4易受影响母材热影响区位置示意图第3道

粗最区

细品区

从B试块上采用机械方法截取4个试样进行金相检验,如图3和图5所示。取样位置应记录。图5中的视图方向为金相检查方向,两个试样为俯视试样,另两个试样为侧视试样。俯视试样和侧视试样用于直接观察堆焊层和堆焊层正下方母材的侧面。每个试样截面大小为25mm×25m的正方形,试样表面两堆焊焊道熔合线距离切割边9.5mm~12.7mm。试样从B试块的未铣削区域进行切割,其中2个俯视试样取自一个重叠区域,2个侧视试样取自另一重区域。7.2检验要求

检验视图方向

俯视试样

检验视图方向

侧视试样

图5金相试样检验方向

金相检验按GB/T13298的规定进行。两焊熔合线

堆炽么

NB/T20525—2018

对于俯视试样检验,应在试样边缘对堆焊层焊道的位置作标记。除了保留0.4m厚度的堆焊层外,其余堆焊层应采用湿磨法或铣削去除。然后对试样进行抛光,每次抛光去除约0.13mm,并使用2%硝酸酒精溶液进行侵蚀,以显示出金相组织。在放大100倍和500倍下对每个侵蚀表面进行检验,在堆焊层材料的最后痕迹消失后,重复上述步骤3次。对于侧视试样检验,先将试样进行切割,然后从侧面进行抛光,每次抛光去除0.5mm,并使用2%硝酸酒精溶液进行侵蚀,以显示出金相组织。在距离母材和两个焊道的三点交叉处约1.3mm之前,重复抛光和侵蚀工艺。应保存一份记录,使得每一时刻大致的检验区域是可知的,包括试验的位置和切割的结果。

7.3评价要求

在检验任何金相截面的时候,所有长度或深度超过0.13mm的显示应写入报告。该显示离原始抛光表面的深度或长度以及尺寸应写入报告。如果在每次的抛光表面存在任何单个深度大于0.25mm或长度大于0.76mm的裂纹,或多于3个深度为0.13mm~0.25mm的裂纹,则结果不合格。8试验报告

在试验完成后,应编制一份详细的报告,包括以下内容:a)试板材料和焊接材料质量合格证明:b)焊接记录:

c)热处理记录;

d)无损检验试验结果:

e)侧弯试样取样位置和试验结果;f)金相试样取样位置和检验结果,包括在100倍和500倍下不同截面显示的最坏情况的微观金相照片,如任何受损的晶界或晶界析出物5

中华人民共和

能源行业标准

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求

NB/T20525—2018

核工业标准化研究所出版发行

北京海淀区骚子营1号院

邮政编码:100091

电话:010-62863505

原子能出版社印刷

版权专有不得翻印

2019年4月第1版

印数1-50

2019年4月第1次印刷

定价21.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国能源行业标准

NB/T20525—2018

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求

Evaluation testreguirementof lowalloy steel heat affected zoneatcladdingoverlapareas

2018-12-10发布

国家能源局

2019-04-01实施

1范围

2规范性引用文件

3总则..

4试件制备

5无损检测,

6侧弯试验.

7金相检验。

8试验报告

NB/T20525—2018

NB/T20525—2018

本标准按照GB/T1.1—2009给出的规则起草本标准由能源行业核电标准化技术委员会提出。本标准由核工业标准化研究所归口。本标准起草单位:上海电气核电设备有限公司、中国核电工程有限公司、上海核工程研究设计院有限公司。

本标准主要起草人:李双燕、张茂龙、董安、左波。I1

1范围www.bzxz.net

NB/T20525—2018

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求本标准规定了压水堆核电厂核岛机械设备低合金钢锻件和板材的不锈钢和镍基合金堆焊层重叠区域(焊道搭接区域)焊接热影响区评价试验的试件制备、无损检验、侧弯试验、金相检验和评价等要求。本标准适用于不锈钢和镍基合金堆焊,用于评价堆焊工艺对于堆焊层下裂纹的敏感性。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2653焊接接头弯曲试验方法(GB/T2653-2008,IS05173:2000,IDT)GB/T13298金属显微组织检验方法NB/T20328.2核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.5核电厂核岛机械设备无损检测另一规范第5部分:磁粉检测NB/T20450.3核电厂核岛机械设备无损检测另一规范第3部分:焊接工艺评定3总则

适用本标准的低合金钢材料包括16MnNiMo、18MnNiMo、19MnNiMo、20MnNiMo及其他相同合金类型的材料。

制造商首次使用高热输入量的带极埋弧堆焊、带极电渣堆焊和多丝埋弧堆焊焊接工艺进行堆焊时,应按本标准进行堆焊层重叠区域的热影响区评价试验。当产品中使用的堆焊工艺中除焊接材料商业牌号以外的其他重要变素超出NB/T20450.3中规定的焊接工艺评定中的堆焊工艺变素允许范围时,应按本标准进行堆焊层重叠区域的低合金钢焊接热影响区评价试验。

在产品堆焊前应按本标准完成评价试验4

试件制备

4.1试板

4.1.1待堆焊试板的数量和要求如下:a)应取3个熔炼炉号材料,并优先取自产品同炉号材料。当无法取得与产品同炉号材料时,试板应采用与产品母材相同牌号,且满足产品母材技术指标的3个熔炼炉号材料。b)若产品中母材熔炼炉号少于3个,可采用与产品母材所有相同熔炼炉号的试板进行试验,代替3个熔炼炉号材料的试验。

试板待堆焊的表面状态应满足产品要求。每个试板尺寸为宽度至少300mm,长度至少900mm,4.1.2

厚度至少130mm。

NB/T205252018

4.2堆焊

采用产品制造中使用的堆焊方法并采用产品实际堆焊所使用的预计最大焊接热输入量,在试板上进行堆焊,堆焊焊道至少包括两个堆焊层重叠区域。堆焊层数应与产品一致,多层堆焊可采用两层堆焊试件进行评价。

堆焊后将试板沿长度方向,采用机械方法均匀切割成3个相等部分,分别标记为A试块,B试块和C试块,如图1所示,图中标示的宽度和长度为切割后允许的最小尺寸。B试块经受焊后热处理,A试块和C试块保存备用。

图1试板堆焊和试块分割示意图

4.3热处理

B试块焊后热处理的保温时间至少为预计的产品部件实际经受的累计热处理时间,包括所有中间焊后热处理和最终焊后热处理。其余热处理条件包括加热速率、保温温度、冷却速率等应与产品要求一致。热处理时应至少布置一个热电偶进行温度控制,并布置附加备用热电偶。4.4加工

B试块热处理后,在堆焊层表面铣削出一个75mm×300mm的区域用于湿磁粉检测,如图2所示,未铣削部分为侧弯试样和金相试样取样区域。该75mm的尺寸方向为堆焊方向,铣削时在厚度方向的增量应不大于1.2mm,在堆焊层剩余厚度为距离试板堆焊前原始表面约为0.5mm时,铣削增量减小到0.2mm,每次切削0.2m后可采用过硫酸铵饱和溶液或者硝酸酒精溶液对表面进行腐蚀,以便于观察是否到母材,铣削直到母材出现为止。在母材出现以后,对铣削面上剩余堆焊层采用手工打磨的方法予以去除,每次打磨深度不超过0.1mm,直到剩余堆焊层全部去除。5无损检测

5.1超声检测

典型剩余

堆焊层

图2B试块铣削面位置示意图

铁肉)面

NB/T20525-2018

试板堆焊完成后及B试块热处理后加工前按NB/T20328.2进行超声检测,以检查堆焊层下是否存在裂纹。

5.2磁粉检测

试板堆焊前,待堆焊表面按NB/T20328.5进行磁粉检测。铣削并打磨过的B试块表面按NB/T20328.5进行湿磁粉检测,堆焊方向的的纵向和横向两个方向上均进行检验。磁通穿透深度至少应达到1.2m。对任何显示均应记录,并通过金相检验进行分析。6侧弯试验

6.1试样制备

在B试块上按GB/T2653要求制备两个纵向(平行于焊接方向)和两个横向(垂直于焊接方向)弯曲试样,如图3所示。取样位置应记录。纵向试样弯曲时,堆焊层两焊道搭接区域下的易受影响的母材热影响区,应作为弯曲时受拉的表面。横向试样弯曲时,最大拉伸应力应施加于堆焊层两焊道搭接区域下的易受影响的母材热影响区。易受影响的母材热影响区位置如图4所示。6.2试验要求

按GB/T2653要求进行侧弯试验,在4t(t为弯曲试样厚度)的压头上弯曲约180°:6.3评价要求

在弯曲试样的易受影响的区域超过0.3mm的裂纹应写入报告。如果任何弯曲试样含有3个或更多个大于0.3mm的裂纹或任何单个裂纹大于1.5mm,则结果不合格。3

NB/T20525—2018

金相检验

试样制备

侧弯试样和金相试样取样示意图第道

号受影精区域

淮焊层

图4易受影响母材热影响区位置示意图第3道

粗最区

细品区

从B试块上采用机械方法截取4个试样进行金相检验,如图3和图5所示。取样位置应记录。图5中的视图方向为金相检查方向,两个试样为俯视试样,另两个试样为侧视试样。俯视试样和侧视试样用于直接观察堆焊层和堆焊层正下方母材的侧面。每个试样截面大小为25mm×25m的正方形,试样表面两堆焊焊道熔合线距离切割边9.5mm~12.7mm。试样从B试块的未铣削区域进行切割,其中2个俯视试样取自一个重叠区域,2个侧视试样取自另一重区域。7.2检验要求

检验视图方向

俯视试样

检验视图方向

侧视试样

图5金相试样检验方向

金相检验按GB/T13298的规定进行。两焊熔合线

堆炽么

NB/T20525—2018

对于俯视试样检验,应在试样边缘对堆焊层焊道的位置作标记。除了保留0.4m厚度的堆焊层外,其余堆焊层应采用湿磨法或铣削去除。然后对试样进行抛光,每次抛光去除约0.13mm,并使用2%硝酸酒精溶液进行侵蚀,以显示出金相组织。在放大100倍和500倍下对每个侵蚀表面进行检验,在堆焊层材料的最后痕迹消失后,重复上述步骤3次。对于侧视试样检验,先将试样进行切割,然后从侧面进行抛光,每次抛光去除0.5mm,并使用2%硝酸酒精溶液进行侵蚀,以显示出金相组织。在距离母材和两个焊道的三点交叉处约1.3mm之前,重复抛光和侵蚀工艺。应保存一份记录,使得每一时刻大致的检验区域是可知的,包括试验的位置和切割的结果。

7.3评价要求

在检验任何金相截面的时候,所有长度或深度超过0.13mm的显示应写入报告。该显示离原始抛光表面的深度或长度以及尺寸应写入报告。如果在每次的抛光表面存在任何单个深度大于0.25mm或长度大于0.76mm的裂纹,或多于3个深度为0.13mm~0.25mm的裂纹,则结果不合格。8试验报告

在试验完成后,应编制一份详细的报告,包括以下内容:a)试板材料和焊接材料质量合格证明:b)焊接记录:

c)热处理记录;

d)无损检验试验结果:

e)侧弯试样取样位置和试验结果;f)金相试样取样位置和检验结果,包括在100倍和500倍下不同截面显示的最坏情况的微观金相照片,如任何受损的晶界或晶界析出物5

中华人民共和

能源行业标准

堆焊层重叠区域的低合金钢焊接热影响区评价试验要求

NB/T20525—2018

核工业标准化研究所出版发行

北京海淀区骚子营1号院

邮政编码:100091

电话:010-62863505

原子能出版社印刷

版权专有不得翻印

2019年4月第1版

印数1-50

2019年4月第1次印刷

定价21.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。