GB/T 38684-2020

基本信息

标准号: GB/T 38684-2020

中文名称:金属材料 薄板和薄带 双轴应力-应变曲线胀形试验 光学测量方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:10369613

相关标签: 金属材料 薄板 双轴 应力 应变 曲线 试验 光学 测量方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38684-2020.Metallic materials-Sheet and strip-Biaxial stress-strain curve by means of bulge test一Optical measuring systems.

1范围

GB/T 38684规定了金属材料薄板和薄带的双轴应力-应变曲线胀形试验光学测量方法的符号和说明.原理、试验设备.光学测量系统,试样.试验程序.顶点曲率变形和应变的评价方法、双轴应力-应变曲线的计算及试验报告.

GB/T 38684适用于厚度小于3mm的金属薄板和薄带.在纯胀形过程中测定其双轴应力-应变曲线。

注:本标准中的术语“双轴应力-应变曲线”是简称。试验所测定的是“双轴真应力-真应变曲线"。

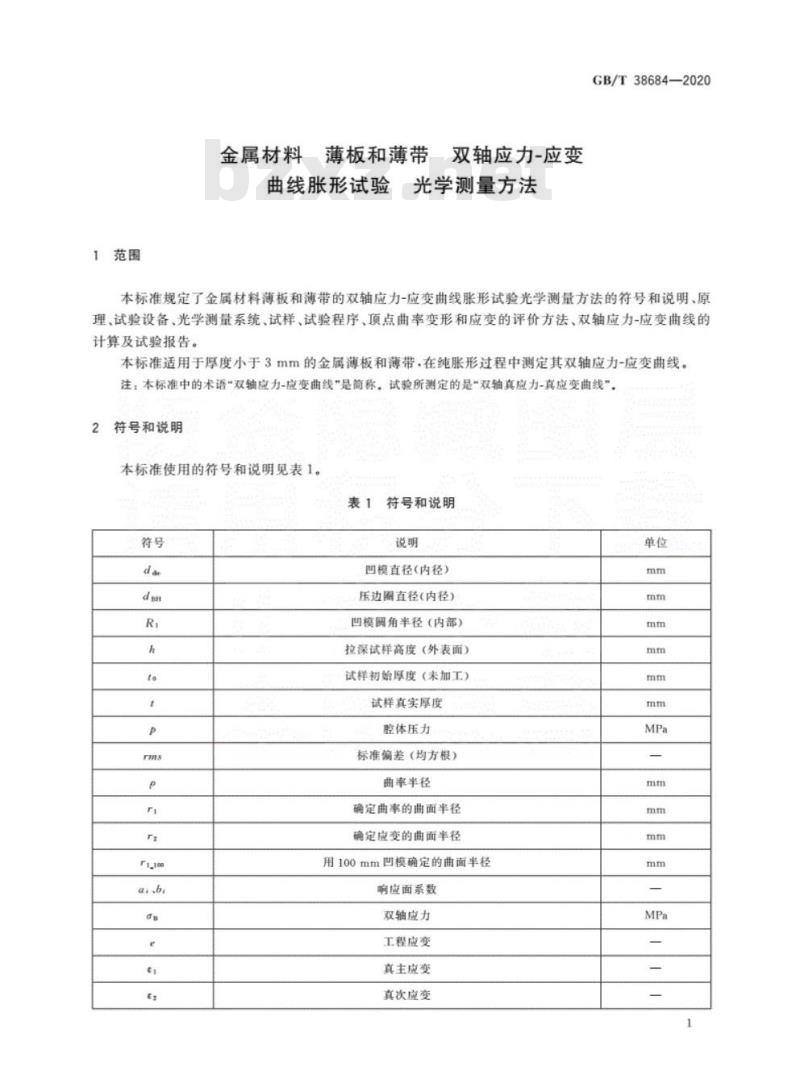

3原理

使用凹模和压边圈将圆形试样边部完全夹紧。在试样上施加流体压力,直至胀形出现破裂(图1)。在试验过程中,测量流体的压力,并由光学测量系统[)]记录试样的变形演化。根据获得的变形数据,可以获得试样中心附近的物理量:局部曲率、表面真应变以及试样的实际厚度(假设无压缩变形)。此外,通过假设试样中心部位为一个薄壁球形压力容器的应力状态,可以通过流体压力.试样厚度以及曲率半径得到试样所受的真应力。

注:除了参考文献[1]中提到及描述的使用光学测量系统的胀形试验之外,还有参考文献[4][5][6]中提及的激光系统,以及参考文献[7][8][9]中提及的触觉系统,对胀形试验同样适用.但本标准中未包含这些方法。

4试验设备

4.1胀形试验应在一台配备凹模.压边圈以及液体腔的设备上进行。推荐的设备如图2所示。

4.2试验设备的布局应能保证在试验过程中连续测量试样外表面的变形,能够通过记录胀形试样表面一个网格点XYZ坐标的变化来确定其几何变形,从而计算试样胀形中心区域的形状变化和真应变曲线。

4.3试验过 程中,系统应能通过光学系统测定胀形试样表面网格点XYZ坐标(非接触式),通过这些坐标,计算所选区域每个网格点的真应变ε1和ε2,厚度方向应变ε3,以及胀形试样圆顶的曲率半径p.

4.4系统宜配有流体压力测量系统,也可采用间接测量系统。从系统最大量程20%起,测量系统的精度宜满足1级。

1范围

GB/T 38684规定了金属材料薄板和薄带的双轴应力-应变曲线胀形试验光学测量方法的符号和说明.原理、试验设备.光学测量系统,试样.试验程序.顶点曲率变形和应变的评价方法、双轴应力-应变曲线的计算及试验报告.

GB/T 38684适用于厚度小于3mm的金属薄板和薄带.在纯胀形过程中测定其双轴应力-应变曲线。

注:本标准中的术语“双轴应力-应变曲线”是简称。试验所测定的是“双轴真应力-真应变曲线"。

3原理

使用凹模和压边圈将圆形试样边部完全夹紧。在试样上施加流体压力,直至胀形出现破裂(图1)。在试验过程中,测量流体的压力,并由光学测量系统[)]记录试样的变形演化。根据获得的变形数据,可以获得试样中心附近的物理量:局部曲率、表面真应变以及试样的实际厚度(假设无压缩变形)。此外,通过假设试样中心部位为一个薄壁球形压力容器的应力状态,可以通过流体压力.试样厚度以及曲率半径得到试样所受的真应力。

注:除了参考文献[1]中提到及描述的使用光学测量系统的胀形试验之外,还有参考文献[4][5][6]中提及的激光系统,以及参考文献[7][8][9]中提及的触觉系统,对胀形试验同样适用.但本标准中未包含这些方法。

4试验设备

4.1胀形试验应在一台配备凹模.压边圈以及液体腔的设备上进行。推荐的设备如图2所示。

4.2试验设备的布局应能保证在试验过程中连续测量试样外表面的变形,能够通过记录胀形试样表面一个网格点XYZ坐标的变化来确定其几何变形,从而计算试样胀形中心区域的形状变化和真应变曲线。

4.3试验过 程中,系统应能通过光学系统测定胀形试样表面网格点XYZ坐标(非接触式),通过这些坐标,计算所选区域每个网格点的真应变ε1和ε2,厚度方向应变ε3,以及胀形试样圆顶的曲率半径p.

4.4系统宜配有流体压力测量系统,也可采用间接测量系统。从系统最大量程20%起,测量系统的精度宜满足1级。

标准图片预览

标准内容

ICS77.040.10

中华人民共和国国家标准

GB/T38684-—2020

金属材料

薄板和薄带

曲线胀形试验

双轴应力-应变

光学测量方法

Metallic materials-Sheetand strip-Biaxial stress-strain curvebymeansofbulgetestOpticalmeasuringsystems(ISO16808:2014,Metallicmaterials-—Sheetand strip—Determinationofbiaxial stress-strain curve by means of bulge test with optical measuringsystems,MOD)

2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

GB/T38684—2020

符号和说明

试验设备

光学测量系统

试验程序

顶点曲率变形和应变的评价方法双轴应力-应变曲线的计算

10试验报告

附录A(规范性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

光学测量系统的验证程序

基于响应面的曲率计算

届服和加工硬化曲线等轴应力点的确定13

本标准按照GB/T1.1一2009给出的规则起草,GB/T38684—2020

本标准使用重新起草法修改采用ISO16808:2014&金属材料薄板和薄带光学测量系统测定胀形试验双轴应力-应变曲线的方法》。本标准与ISO16808:2014相比,在结构上的调整是:删除了附录A,将后续附录重新排序。本标准与ISO16808:2014相比存在技术差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(1)进行了标示,本标准与ISO16808:2014的技术差异及其原因如下:一将第5章中的注改为正文,以引出规范性附录A(见第5章):一增加了激光刻蚀的制样方法,并增加相应的注,以丰富网格类试样的加工方式,并提高散斑类试样的试验成功率(见6.2.2);删除了“这个时间范围能送到试验过程较缓侵,应变速率可被接受且时间成本较为经济的自的\(见ISO16808:2014的7.4);一将原理有关定义坐标轴的描述移至7.6,便于标准使用者理解(见7.6.ISO16808:2014的第3章)

-增加了“附录B中给出了一个计算曲率和应变的替代方案”,以引出附录B(见8.5):一删除了试验报告中的实验室名称(见ISO16808:2014的第10章)。本标准做了下列编辑性修改:

一在附录A中增加了在玻璃下进行标定的注释,提高标定成功率及光学测量系统精度(见附录A.ISO16808:2014的附录B);

-修改了B.1,将r.100\10mm改为r10e≤10mm,修正国际标准编辑性错误(见附录B,ISO16808:2014的附录C);

一在表C.1中增加M标注,便于读者理解及使用。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:宝山钢铁股份有限公司、道姆光学科技(上海)有限公司、大连理工大学、深圳万测试验设备有限公司、治金工业信息标准研究院本标准主要起草人张建伟、杨新、董莉、方健、何祝斌、侯慧宁、黄星1

金属材料

薄板和薄带

双轴应力-应变

光学测量方法

曲线胀形试验

GB/T386842020

本标准规定了金属材料薄板和薄带的双轴应力-应变曲线胀形试验光学测量方法的符号和说明、原理、试验设备、光学测量系统、试样、试验程序、顶点曲率变形和应变的评价方法、双轴应力-应变曲线的计算及试验报告。

本标准适用于厚度小于3mm的金属薄板和薄带,在纯胀形过程中测定其双轴应力-应变曲线。注;本标准中的术语“双轴应力-应变曲线\是简称。试验所测定的是“双轴真应力-真应变曲线”,符号和说明

本标准使用的符号和说明见表1。表1

符号和说明

回模直径(内径)免费标准下载网bzxz

压边隔直径(内径)

凹模网角半径(内部)

拉深试样高度(外表面)

试样初始厚度(未加工)

试样真实厚度

腔体压力

标准偏差(均方根)

曲率半径

确定曲率的曲面半径

确定应变的曲面半径

用100mm凹模确定的曲面半径

响应面系数

双轴应力

工程应变

真主应变

真次应变

GB/T38684—2020

表1(续)

厚度真应变

等效真应变

截面的坐标和长度

方向的位移

移动校正后的位移

使用凹模和压边圈将圆形试样边部完全夹紧。在试样土施加流体压力直至胀形出现破裂(图1),在试验过程中,测量流体的压力,并由光学测量系统[H记录试样的变形演化。根据获得的变形数据,可以获得试样中心附近的物理量:局部曲率、表面真应变以及试样的实际厚度(假设无压缩变形)。此外,通过假设试样中心部位为一个薄壁球形压力容器的应力状态,可以通过流体压力、试样厚度以及曲率半径得到试样所受的真应力。注:除了参考文献[1]中提到及描述的使用光学测量系统的胀账形试验之外,还有参考文献[4[5][6]中提及的激光系统,以及参考文献[789]中提及的触觉系统,对胀形试验同样适用,但本标准中未包含这些方法。da

说明:

试样初始厚度(未加工);

腔体压力:

凹模直径(内径):

曲率半径:

一厚度真应变;

试样真实厚度,

拉深试样高度(外表面)。

试验设备

胀形试验原理

胀形试验应在一台配备凹模、压边圈以及液体腔的设备上进行。推荐的设备如图2所示。说明:

1——应变测量系统:

2-—压边圈;

3—液体腔:

4——压力测量系统.

图2推荐的试验设备(原理图)

GB/T38684—2020

4.2试验设备的布局应能保证在试验过程中连续测量试样外表面的变形,能够通过记录胀形试样表面一个网格点XY2坐标的变化来确定其儿何变形,从而计算试样胀形中心区域的形状变化和真应变曲线。

4.3试验过程中,系统应能通过光学系统测定胀形试样表面网格点XYZ坐标(非接触式),通过这些坐标,计算所选区域每个网格点的真应变,和=2厚度方向应变t3,以及胀形试样圆顶的曲率半径P。4.4系统宜配有流体压力测量系统,也可采用间接测量系统。从系统最大量程20%起,测量系统的精度宜满足1级。

4.5凹模、压边圈和液体腔均应有足够的刚度,从而保证试验过程中这些部位的变形最小。压边力应足够高从而保证压边圈的密闭性。试样在压边离和凹模之间不应发生移动。通常在试验过程中,胀形压力会减弱压边力,在确定试验所需压边力时,应考虑这种作用对压边力的影响。4.6加压用流体介质应与试样表面充分接触(无气泡),杜绝因压缩空气泡所导致的储能作用在能量释放或破裂瞬间造成高能释压或油溅情况的发生。试验过程中,直至试样破裂前,流体不应通过压边圈、凹模或者板材以及其他任何地方泄漏。4.7推荐使用压延筋(或在圆形表面形状类似的装置)来阻止材料流动。压延筋的使用不应使材料产生裂纹。压延筋的位置可位于凹模和压边阖之间。压延筋的尺寸宜避免在试验过程中阻止材料流动,造成材料过度弯曲和起皱。

4.8推荐在镜头和照明设备前放置玻璃板,确保在试样破裂时,飞溅的试验用油不会影响到光学测量系统。玻璃板可固定在压边圈上(厚玻璃)或者放置于镜头和照明系统前(薄玻璃),如图3所示。这种插人式的保护装置不应影响光学测量系统的测量质量。每次试验之后,玻璃板应擦拭干净,避免损坏或刮伤,并且精确地放回原位从而不需要重新校准测量系统。为在试验中获得较好的测量质量,光学系统的校准可在保护装置启用的状态下进行。4.9推荐的最小凹模直径与试样初始厚度的比d/t。宜不小于33(如图2所示)。凹模圆角半径不宜使试样在试验过程中产生裂纹,其推荐尺寸为(5Xt。)~(15Xt)(最大15mm)。3

GB/T38684—2020

说明:

光源:

摄像头:

玻璃板:

试样,

一流体介质。

图3挡油板和照明灯位置示意图

5光学测量系统

GB/T38684-2020

为测定试样表面曲率半径e,以及真应变1和E:·推荐光学测量系统需具备以下特性:a)基于2个或者更多个摄像头的光学传感器。b)

测量范围,应大于1/2的凹模直径。所使用的测量区域宜是压边圈的同心圆,其直径应大于压边圈直径的一半。在整个成形过程中,拉深试样的任意高度下,这个区域均可观察到。局域分辨率(两个单独网格点间的距离):在未变形试样上两个相邻的测量点间的距离名应满足以下要求:

d)曲率的测定要求在直径为1/2d品的压边圈同心阅区域内,测量的精度可通过测试光学测量系统来进行验证,见附录A。轴坐标的精度宜满足:rms(d=),=rms(de).100mm

≤0.015mm

注,应变测量精度:rms(t,)=0.003,rms(s)=0.003。对于上述均方根中提到的每个真应变的值,可接受的测量范围如下:

tml=0,可受的测量范图:-0.003~0.003tm=0.5.可接受的测量范围:0.4790.503e)丢失的测量点:为了避免曲率的不连续性,在直径为压边圈直径一半的同心圆内,只允许丢失不超过5%的测量点(不包括内插的点)。如果相邻的两点丢失,则不应将该点拟合到圆内。6试样

6.1总则

得测试样应平整且被压后材料无法流动。推荐使用压延筋,试样的边部需在压延筋外。只要试样的表面未被破坏(划痕或抛光),就不会影响最终试验结果。试样形状可为圆形(推荐)或者多边形。6.2网格的使用

网格的种类

对于光学测量系统,网格应满足以下要求:可用于测定试样表面曲率半径:a)

b)可用于计算材料变形的应变。6.2.2

网格的制备

网格(方形、圆形或点)宜有明显的对比度,并且不会产生切口效应或改变材料的微观组织。一些常用的网格加工技术如下:

电化学腐蚀、光化学腐蚀、激光刻蚀、胶板印刷或者网格转印;随机(散斑)图案,可在试样表面喷油漆。材料变形后需检查油漆在试样表面的附着性,如可能,先在试样表面喷一层较薄的、不光滑的白色涂层从而减少试样表面的反射,然后再喷一层随机分布的色点(如石或者黑色油漆),表面喷涂的涂层应有一定弹性并有足够的韧性,从5

GB/T38684—2020

而在变形过程中不至于脱离或开裂。通过这些随机分布的细小的点,可测定试样上虚拟网格每个点的位置。图案宜有足够的黑白相间密度以及合适的尺寸,从而能够满足光学测量系统的要求,在相应的搜索区域确定每个点的位置特征。注:试样表面油溃对油漆附着力有较大影响·留有油渍会发生油漆脱落的情况·清除油渍可获得更准确的数据。7试验程序

7.1试验应在室温(23士5)℃下进行。7.2测量试样的初始厚度,精确到0.01mm。7.3通过压边圈和凹模压紧试样。在试验过程中,应避免在试样和液压流体介质间出现气泡,以防止压缩空气在试样破裂时导致液压油飞溅。7.4推荐对试样变形区域使用0.05s-1的恒定应变速率。如果无法实现恒定应变速率,则宜保证冲头或液压流体介质的速度恒定。在测定双轴应力-应变曲线过程中,为避免对温度或应变速率较敏感的材料产生较大影响·胀形试验宜在2min~4min内完成。7.5试验过程中,测量液压流体介质的压力,7.6试验过程中,测量试样表面网格点的XYZ坐标。其中,坐标原点应位于压边圈中心位置。XY平面平行于压边圈表面(平行于试验前被压住的金属板)。而且,X轴方向对应于轧制方向。乙轴应垂直于夹紧金属板材试样的表面,且正对光学传感器方向。7.7压力数据和成形数据应同步测量并保存。推荐在试验过程中,至少测定100组数据。为了展现整个应变和压力的变化过程,推荐记录至少100张胀形试验的图片。7.8当裂纹完全贯穿试样厚度方向时,应认为试样失效。即,可通过检测流体压力的下降来判断试样厚度方向出现裂纹。

7.9准备足够多的试样,以保证至少获得三个有效的试验结果。8顶点曲率变形和应变的评价方法8.1为更好地解释以下的曲率和应变的计算方法,需在顶点附近假设一个球形表面(最佳拟合球面)。在试样失效前一张图片中,如7.8中所定义,选择变形最大的弧顶区域,定义为测定真应力和真厚度应变的位置。为了得到圆顶处稳定的曲率半径,可通过所选区域的点进行最佳拟合从而计算得到球面。对于所选定区域·在破裂前最后一张图片圆顶尖端附近位置定义一个半径1,对于成形过程的各个阶段选择同样的点进行拟合(见图4)。8.2由于在试验的初始阶段,因试样过平难以获得可靠的最佳拟合曲面,并且弯曲半径非常大,拟合结果也不可靠,因此需要将试验的初始阶段(图片)忽略掉。为了得到顶部真应变和厚度减薄的稳健值,需计算一系列所选网格点的平均值。因此,需要通过半径r:以类似的方式定义第二个区域(见图4)。8.3基于以上步骤,可计算成形过程中每一阶段(图片)球顶处的曲率半径、厚度应变以及对应的厚度和应力值。这个计算步骤可通过不同的和r值来进行。8.4考虑到良好的收敛性和稳健性+r,和r,的推荐范围见式(1)和式(2):ri=(0.125±0.025)xda

rz=(0.05±0.01)Xda

8.5附录B中给出了一个计算曲率和应变的替代方案。a)

GB/T38684—2020

图4对成形过程的每个阶段,选取r,和T2计算真应力和真应变9双轴应力-应变曲线的计算

9.1对于双轴应力-应变曲线的计算,需假设试样的中心是一个简单应力状态的薄壁球形压力容器,从而可以进行以下简化:

等轴应力状态,见式(3):

61=020m

b)通过平均曲率半径表示曲率,见式(4):p=[1/2(1/p1)+1/p2]-1

双轴真应力可通过液压介质的压力力、曲率半径e和实际厚度t,运用式(5)计算:On=pp/2t

实际厚度t由式(6)得出:

t=te(expes)

(3)

(5)

假设材料变形为塑性非压缩变形,且弹性段应变可以忽略,总的厚度应变可通过总的真主应d)

变和真次应变估算出,见式(7):.(7)

基于塑性功原理,双轴应力-应变曲线是塑性厚度应变的函数a(一e),也可参照附录C。假e

设材料为各向同性的线弹性材料,不存在压缩塑性变形,厚度方向的塑性变形如式(8)所示:EN=-E1

(8))

9.2对于弹性模量E和泊松比v,文献中的数据表明其足以扣除弹性段对结果的影响。例如,钢的弹性模量为210GPa,泊松比为0.33.铝合金的弹性模量为70GPa,泊松比为0.33。9.3凹模直径和试样厚度的比值宜在合理范围内大一些,从而保证试样处于近似薄壁的应力状态,且可以忽略弯曲的影响。对于凹模直径和试样厚度比值小于100的试验,建议检查弯曲应变和实际的厚度应变相比是否足够小,确定弯曲应变的公式见式(9):7

GB/T38684—2020

·(9)

注,双轴应力-应变曲线的获得未使用任何基于屈服准则的假设,双轴应力-应变曲线可用来确定等轴应力的屈服轨遵点,以及估算材料在达到均匀延伸前的加工硬化曲线,9.4附录C给出了获得等双轴应力点届服准则的建议方法以及用液压胀形试验获得的双轴应力-应变曲线外推基于单轴拉伸试样的等效应力-应变曲线的方法。10

试验报告

试验报告应至少包含以下信息:a)

本标准编号;

操作人员:

材料牌号:

试样的初始厚度;

网格、摄像机及所使用的软件:保护玻璃的位置:

试验设备的吨位;

胀形或者活塞的速度;

胀形试验计算方法,尤其是计算曲率和平均应变的参数:重复试验的数量;

对每个胀形试验,需列出表格,记录半径β、压力力、厚度应变的绝对值和双轴真应力随时间的变化:

试验获得的双轴应力-应变曲线。A.1试验程序

附录A

(规范性附录)

光学测量系统的验证程序

GB/T38684—2020

A.1.1根据光学测量系统的要求(详见第5章)及根据图3所示搭建光学测量系统后,应考虑到光路中的玻璃板会对测量结果产生重大影响。为检查整体试验装置的最终测定质量,建议采用下列程序(见图A.1)。

注:也可以采用在玻聘板下方放置标定板对光学测量系统进行全场标定的方法,说明:

一光源:

一摄像头,

—玻璃板:

4金属薄板:

一参考基准面:

一最大高度。

图A.1光学测量系统的验证

A1.2应使用直径不小于1/2凹模直径的刚性测试物体(例如:板,3维曲面)。在试验过程中,被测品不应出现变形。而且,被测物品表面可被测量系统观测。A.1.3在没有保护玻璃板的情况下,应在初始夹紧位置对被测样品进行一次测量(参考测量)。A1.4在初始板材夹紧位置和最大估算凸起高度h之间的不同位置(5个~10个位置),应使用完整的测量系统(包括玻璃板)测量试验对象(见图A.1)。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38684-—2020

金属材料

薄板和薄带

曲线胀形试验

双轴应力-应变

光学测量方法

Metallic materials-Sheetand strip-Biaxial stress-strain curvebymeansofbulgetestOpticalmeasuringsystems(ISO16808:2014,Metallicmaterials-—Sheetand strip—Determinationofbiaxial stress-strain curve by means of bulge test with optical measuringsystems,MOD)

2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

GB/T38684—2020

符号和说明

试验设备

光学测量系统

试验程序

顶点曲率变形和应变的评价方法双轴应力-应变曲线的计算

10试验报告

附录A(规范性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

光学测量系统的验证程序

基于响应面的曲率计算

届服和加工硬化曲线等轴应力点的确定13

本标准按照GB/T1.1一2009给出的规则起草,GB/T38684—2020

本标准使用重新起草法修改采用ISO16808:2014&金属材料薄板和薄带光学测量系统测定胀形试验双轴应力-应变曲线的方法》。本标准与ISO16808:2014相比,在结构上的调整是:删除了附录A,将后续附录重新排序。本标准与ISO16808:2014相比存在技术差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(1)进行了标示,本标准与ISO16808:2014的技术差异及其原因如下:一将第5章中的注改为正文,以引出规范性附录A(见第5章):一增加了激光刻蚀的制样方法,并增加相应的注,以丰富网格类试样的加工方式,并提高散斑类试样的试验成功率(见6.2.2);删除了“这个时间范围能送到试验过程较缓侵,应变速率可被接受且时间成本较为经济的自的\(见ISO16808:2014的7.4);一将原理有关定义坐标轴的描述移至7.6,便于标准使用者理解(见7.6.ISO16808:2014的第3章)

-增加了“附录B中给出了一个计算曲率和应变的替代方案”,以引出附录B(见8.5):一删除了试验报告中的实验室名称(见ISO16808:2014的第10章)。本标准做了下列编辑性修改:

一在附录A中增加了在玻璃下进行标定的注释,提高标定成功率及光学测量系统精度(见附录A.ISO16808:2014的附录B);

-修改了B.1,将r.100\10mm改为r10e≤10mm,修正国际标准编辑性错误(见附录B,ISO16808:2014的附录C);

一在表C.1中增加M标注,便于读者理解及使用。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:宝山钢铁股份有限公司、道姆光学科技(上海)有限公司、大连理工大学、深圳万测试验设备有限公司、治金工业信息标准研究院本标准主要起草人张建伟、杨新、董莉、方健、何祝斌、侯慧宁、黄星1

金属材料

薄板和薄带

双轴应力-应变

光学测量方法

曲线胀形试验

GB/T386842020

本标准规定了金属材料薄板和薄带的双轴应力-应变曲线胀形试验光学测量方法的符号和说明、原理、试验设备、光学测量系统、试样、试验程序、顶点曲率变形和应变的评价方法、双轴应力-应变曲线的计算及试验报告。

本标准适用于厚度小于3mm的金属薄板和薄带,在纯胀形过程中测定其双轴应力-应变曲线。注;本标准中的术语“双轴应力-应变曲线\是简称。试验所测定的是“双轴真应力-真应变曲线”,符号和说明

本标准使用的符号和说明见表1。表1

符号和说明

回模直径(内径)免费标准下载网bzxz

压边隔直径(内径)

凹模网角半径(内部)

拉深试样高度(外表面)

试样初始厚度(未加工)

试样真实厚度

腔体压力

标准偏差(均方根)

曲率半径

确定曲率的曲面半径

确定应变的曲面半径

用100mm凹模确定的曲面半径

响应面系数

双轴应力

工程应变

真主应变

真次应变

GB/T38684—2020

表1(续)

厚度真应变

等效真应变

截面的坐标和长度

方向的位移

移动校正后的位移

使用凹模和压边圈将圆形试样边部完全夹紧。在试样土施加流体压力直至胀形出现破裂(图1),在试验过程中,测量流体的压力,并由光学测量系统[H记录试样的变形演化。根据获得的变形数据,可以获得试样中心附近的物理量:局部曲率、表面真应变以及试样的实际厚度(假设无压缩变形)。此外,通过假设试样中心部位为一个薄壁球形压力容器的应力状态,可以通过流体压力、试样厚度以及曲率半径得到试样所受的真应力。注:除了参考文献[1]中提到及描述的使用光学测量系统的胀账形试验之外,还有参考文献[4[5][6]中提及的激光系统,以及参考文献[789]中提及的触觉系统,对胀形试验同样适用,但本标准中未包含这些方法。da

说明:

试样初始厚度(未加工);

腔体压力:

凹模直径(内径):

曲率半径:

一厚度真应变;

试样真实厚度,

拉深试样高度(外表面)。

试验设备

胀形试验原理

胀形试验应在一台配备凹模、压边圈以及液体腔的设备上进行。推荐的设备如图2所示。说明:

1——应变测量系统:

2-—压边圈;

3—液体腔:

4——压力测量系统.

图2推荐的试验设备(原理图)

GB/T38684—2020

4.2试验设备的布局应能保证在试验过程中连续测量试样外表面的变形,能够通过记录胀形试样表面一个网格点XY2坐标的变化来确定其儿何变形,从而计算试样胀形中心区域的形状变化和真应变曲线。

4.3试验过程中,系统应能通过光学系统测定胀形试样表面网格点XYZ坐标(非接触式),通过这些坐标,计算所选区域每个网格点的真应变,和=2厚度方向应变t3,以及胀形试样圆顶的曲率半径P。4.4系统宜配有流体压力测量系统,也可采用间接测量系统。从系统最大量程20%起,测量系统的精度宜满足1级。

4.5凹模、压边圈和液体腔均应有足够的刚度,从而保证试验过程中这些部位的变形最小。压边力应足够高从而保证压边圈的密闭性。试样在压边离和凹模之间不应发生移动。通常在试验过程中,胀形压力会减弱压边力,在确定试验所需压边力时,应考虑这种作用对压边力的影响。4.6加压用流体介质应与试样表面充分接触(无气泡),杜绝因压缩空气泡所导致的储能作用在能量释放或破裂瞬间造成高能释压或油溅情况的发生。试验过程中,直至试样破裂前,流体不应通过压边圈、凹模或者板材以及其他任何地方泄漏。4.7推荐使用压延筋(或在圆形表面形状类似的装置)来阻止材料流动。压延筋的使用不应使材料产生裂纹。压延筋的位置可位于凹模和压边阖之间。压延筋的尺寸宜避免在试验过程中阻止材料流动,造成材料过度弯曲和起皱。

4.8推荐在镜头和照明设备前放置玻璃板,确保在试样破裂时,飞溅的试验用油不会影响到光学测量系统。玻璃板可固定在压边圈上(厚玻璃)或者放置于镜头和照明系统前(薄玻璃),如图3所示。这种插人式的保护装置不应影响光学测量系统的测量质量。每次试验之后,玻璃板应擦拭干净,避免损坏或刮伤,并且精确地放回原位从而不需要重新校准测量系统。为在试验中获得较好的测量质量,光学系统的校准可在保护装置启用的状态下进行。4.9推荐的最小凹模直径与试样初始厚度的比d/t。宜不小于33(如图2所示)。凹模圆角半径不宜使试样在试验过程中产生裂纹,其推荐尺寸为(5Xt。)~(15Xt)(最大15mm)。3

GB/T38684—2020

说明:

光源:

摄像头:

玻璃板:

试样,

一流体介质。

图3挡油板和照明灯位置示意图

5光学测量系统

GB/T38684-2020

为测定试样表面曲率半径e,以及真应变1和E:·推荐光学测量系统需具备以下特性:a)基于2个或者更多个摄像头的光学传感器。b)

测量范围,应大于1/2的凹模直径。所使用的测量区域宜是压边圈的同心圆,其直径应大于压边圈直径的一半。在整个成形过程中,拉深试样的任意高度下,这个区域均可观察到。局域分辨率(两个单独网格点间的距离):在未变形试样上两个相邻的测量点间的距离名应满足以下要求:

d)曲率的测定要求在直径为1/2d品的压边圈同心阅区域内,测量的精度可通过测试光学测量系统来进行验证,见附录A。轴坐标的精度宜满足:rms(d=),=rms(de).100mm

≤0.015mm

注,应变测量精度:rms(t,)=0.003,rms(s)=0.003。对于上述均方根中提到的每个真应变的值,可接受的测量范围如下:

tml=0,可受的测量范图:-0.003~0.003tm=0.5.可接受的测量范围:0.4790.503e)丢失的测量点:为了避免曲率的不连续性,在直径为压边圈直径一半的同心圆内,只允许丢失不超过5%的测量点(不包括内插的点)。如果相邻的两点丢失,则不应将该点拟合到圆内。6试样

6.1总则

得测试样应平整且被压后材料无法流动。推荐使用压延筋,试样的边部需在压延筋外。只要试样的表面未被破坏(划痕或抛光),就不会影响最终试验结果。试样形状可为圆形(推荐)或者多边形。6.2网格的使用

网格的种类

对于光学测量系统,网格应满足以下要求:可用于测定试样表面曲率半径:a)

b)可用于计算材料变形的应变。6.2.2

网格的制备

网格(方形、圆形或点)宜有明显的对比度,并且不会产生切口效应或改变材料的微观组织。一些常用的网格加工技术如下:

电化学腐蚀、光化学腐蚀、激光刻蚀、胶板印刷或者网格转印;随机(散斑)图案,可在试样表面喷油漆。材料变形后需检查油漆在试样表面的附着性,如可能,先在试样表面喷一层较薄的、不光滑的白色涂层从而减少试样表面的反射,然后再喷一层随机分布的色点(如石或者黑色油漆),表面喷涂的涂层应有一定弹性并有足够的韧性,从5

GB/T38684—2020

而在变形过程中不至于脱离或开裂。通过这些随机分布的细小的点,可测定试样上虚拟网格每个点的位置。图案宜有足够的黑白相间密度以及合适的尺寸,从而能够满足光学测量系统的要求,在相应的搜索区域确定每个点的位置特征。注:试样表面油溃对油漆附着力有较大影响·留有油渍会发生油漆脱落的情况·清除油渍可获得更准确的数据。7试验程序

7.1试验应在室温(23士5)℃下进行。7.2测量试样的初始厚度,精确到0.01mm。7.3通过压边圈和凹模压紧试样。在试验过程中,应避免在试样和液压流体介质间出现气泡,以防止压缩空气在试样破裂时导致液压油飞溅。7.4推荐对试样变形区域使用0.05s-1的恒定应变速率。如果无法实现恒定应变速率,则宜保证冲头或液压流体介质的速度恒定。在测定双轴应力-应变曲线过程中,为避免对温度或应变速率较敏感的材料产生较大影响·胀形试验宜在2min~4min内完成。7.5试验过程中,测量液压流体介质的压力,7.6试验过程中,测量试样表面网格点的XYZ坐标。其中,坐标原点应位于压边圈中心位置。XY平面平行于压边圈表面(平行于试验前被压住的金属板)。而且,X轴方向对应于轧制方向。乙轴应垂直于夹紧金属板材试样的表面,且正对光学传感器方向。7.7压力数据和成形数据应同步测量并保存。推荐在试验过程中,至少测定100组数据。为了展现整个应变和压力的变化过程,推荐记录至少100张胀形试验的图片。7.8当裂纹完全贯穿试样厚度方向时,应认为试样失效。即,可通过检测流体压力的下降来判断试样厚度方向出现裂纹。

7.9准备足够多的试样,以保证至少获得三个有效的试验结果。8顶点曲率变形和应变的评价方法8.1为更好地解释以下的曲率和应变的计算方法,需在顶点附近假设一个球形表面(最佳拟合球面)。在试样失效前一张图片中,如7.8中所定义,选择变形最大的弧顶区域,定义为测定真应力和真厚度应变的位置。为了得到圆顶处稳定的曲率半径,可通过所选区域的点进行最佳拟合从而计算得到球面。对于所选定区域·在破裂前最后一张图片圆顶尖端附近位置定义一个半径1,对于成形过程的各个阶段选择同样的点进行拟合(见图4)。8.2由于在试验的初始阶段,因试样过平难以获得可靠的最佳拟合曲面,并且弯曲半径非常大,拟合结果也不可靠,因此需要将试验的初始阶段(图片)忽略掉。为了得到顶部真应变和厚度减薄的稳健值,需计算一系列所选网格点的平均值。因此,需要通过半径r:以类似的方式定义第二个区域(见图4)。8.3基于以上步骤,可计算成形过程中每一阶段(图片)球顶处的曲率半径、厚度应变以及对应的厚度和应力值。这个计算步骤可通过不同的和r值来进行。8.4考虑到良好的收敛性和稳健性+r,和r,的推荐范围见式(1)和式(2):ri=(0.125±0.025)xda

rz=(0.05±0.01)Xda

8.5附录B中给出了一个计算曲率和应变的替代方案。a)

GB/T38684—2020

图4对成形过程的每个阶段,选取r,和T2计算真应力和真应变9双轴应力-应变曲线的计算

9.1对于双轴应力-应变曲线的计算,需假设试样的中心是一个简单应力状态的薄壁球形压力容器,从而可以进行以下简化:

等轴应力状态,见式(3):

61=020m

b)通过平均曲率半径表示曲率,见式(4):p=[1/2(1/p1)+1/p2]-1

双轴真应力可通过液压介质的压力力、曲率半径e和实际厚度t,运用式(5)计算:On=pp/2t

实际厚度t由式(6)得出:

t=te(expes)

(3)

(5)

假设材料变形为塑性非压缩变形,且弹性段应变可以忽略,总的厚度应变可通过总的真主应d)

变和真次应变估算出,见式(7):.(7)

基于塑性功原理,双轴应力-应变曲线是塑性厚度应变的函数a(一e),也可参照附录C。假e

设材料为各向同性的线弹性材料,不存在压缩塑性变形,厚度方向的塑性变形如式(8)所示:EN=-E1

(8))

9.2对于弹性模量E和泊松比v,文献中的数据表明其足以扣除弹性段对结果的影响。例如,钢的弹性模量为210GPa,泊松比为0.33.铝合金的弹性模量为70GPa,泊松比为0.33。9.3凹模直径和试样厚度的比值宜在合理范围内大一些,从而保证试样处于近似薄壁的应力状态,且可以忽略弯曲的影响。对于凹模直径和试样厚度比值小于100的试验,建议检查弯曲应变和实际的厚度应变相比是否足够小,确定弯曲应变的公式见式(9):7

GB/T38684—2020

·(9)

注,双轴应力-应变曲线的获得未使用任何基于屈服准则的假设,双轴应力-应变曲线可用来确定等轴应力的屈服轨遵点,以及估算材料在达到均匀延伸前的加工硬化曲线,9.4附录C给出了获得等双轴应力点届服准则的建议方法以及用液压胀形试验获得的双轴应力-应变曲线外推基于单轴拉伸试样的等效应力-应变曲线的方法。10

试验报告

试验报告应至少包含以下信息:a)

本标准编号;

操作人员:

材料牌号:

试样的初始厚度;

网格、摄像机及所使用的软件:保护玻璃的位置:

试验设备的吨位;

胀形或者活塞的速度;

胀形试验计算方法,尤其是计算曲率和平均应变的参数:重复试验的数量;

对每个胀形试验,需列出表格,记录半径β、压力力、厚度应变的绝对值和双轴真应力随时间的变化:

试验获得的双轴应力-应变曲线。A.1试验程序

附录A

(规范性附录)

光学测量系统的验证程序

GB/T38684—2020

A.1.1根据光学测量系统的要求(详见第5章)及根据图3所示搭建光学测量系统后,应考虑到光路中的玻璃板会对测量结果产生重大影响。为检查整体试验装置的最终测定质量,建议采用下列程序(见图A.1)。

注:也可以采用在玻聘板下方放置标定板对光学测量系统进行全场标定的方法,说明:

一光源:

一摄像头,

—玻璃板:

4金属薄板:

一参考基准面:

一最大高度。

图A.1光学测量系统的验证

A1.2应使用直径不小于1/2凹模直径的刚性测试物体(例如:板,3维曲面)。在试验过程中,被测品不应出现变形。而且,被测物品表面可被测量系统观测。A.1.3在没有保护玻璃板的情况下,应在初始夹紧位置对被测样品进行一次测量(参考测量)。A1.4在初始板材夹紧位置和最大估算凸起高度h之间的不同位置(5个~10个位置),应使用完整的测量系统(包括玻璃板)测量试验对象(见图A.1)。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。