GB/T 38526-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38526-2020.Titanium tubes for aerospace propulsion system.

1范围

GB/T 38526规定了航天推进系统钛管材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。

GB/T 38526适用于冷轧(冷拔)方法生产的钛管材(以下简称管材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料拉伸试验第1部分:室温试验方法

GB/T 241金属管液压试验方法

GB/T 242金属管扩口 试验方法

GB/T 244金属管弯曲试验方法

GB/T 246金属材料管压扁试验 方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4698(所有部分)海绵钛 、钛及钛合金化学分析方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 12969.1钛及钛合 金管材超声波探伤方法

GB/T 12969.2钛及钛合金管材涡流探伤方法

GB/T 23603钛及钛合金表面污 染层检测方法

3技术要求

3.1材料

3.1.1 用于生产管材的铸锭应经至少两次熔炼。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

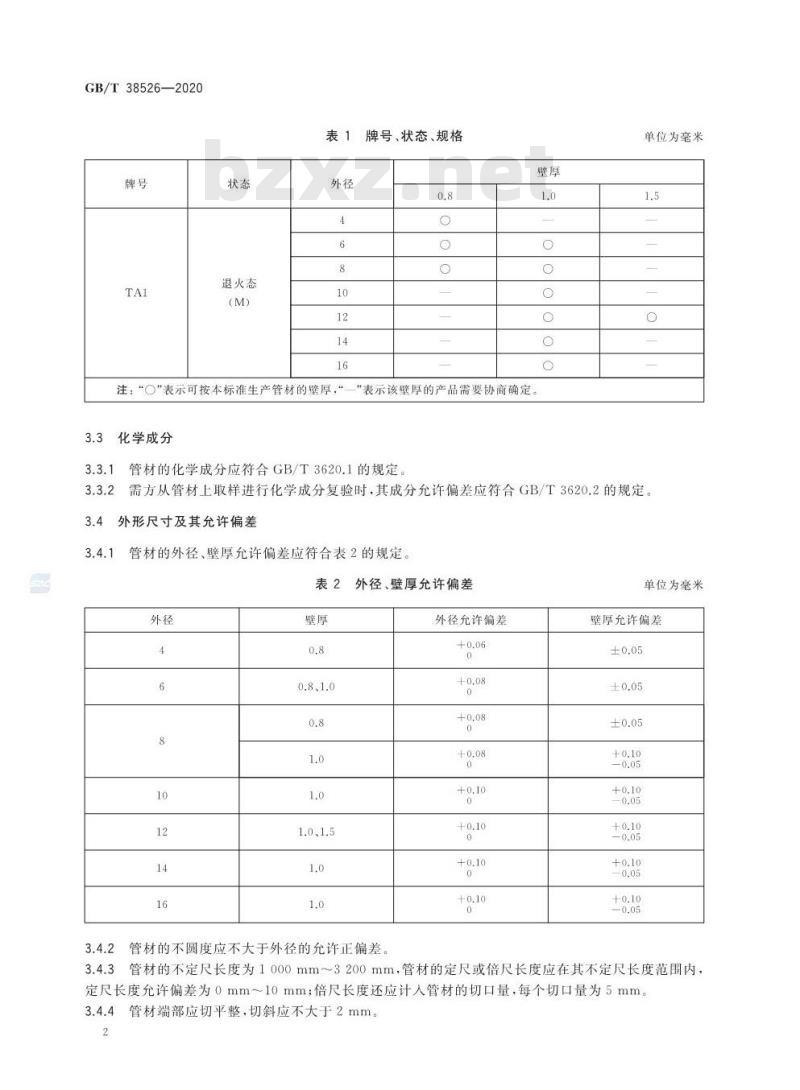

3.2 牌号、状态、规格

管材的牌号、状态、规格应符合表1的规定。

3.3 化学成分

3.3.1 管材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从管材上取样进行化学成分复验时,其成分允许偏差应符合GB/T 3620.2的规定。

3.4 外形尺寸及其允许偏差

3.4.1 管材的外径、壁厚允许偏差应符合表2的规定。

1范围

GB/T 38526规定了航天推进系统钛管材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。

GB/T 38526适用于冷轧(冷拔)方法生产的钛管材(以下简称管材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010金属材料拉伸试验第1部分:室温试验方法

GB/T 241金属管液压试验方法

GB/T 242金属管扩口 试验方法

GB/T 244金属管弯曲试验方法

GB/T 246金属材料管压扁试验 方法

GB/T 3620.1钛及钛合 金牌号和化学成分

GB/T 3620.2钛及钛合 金加工产品化学成分允许偏差

GB/T 4698(所有部分)海绵钛 、钛及钛合金化学分析方法

GB/T 8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 12969.1钛及钛合 金管材超声波探伤方法

GB/T 12969.2钛及钛合金管材涡流探伤方法

GB/T 23603钛及钛合金表面污 染层检测方法

3技术要求

3.1材料

3.1.1 用于生产管材的铸锭应经至少两次熔炼。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。

3.1.2 自耗电极不应使用钨极氩弧焊焊接。

3.2 牌号、状态、规格

管材的牌号、状态、规格应符合表1的规定。

3.3 化学成分

3.3.1 管材的化学成分应符合GB/T 3620.1的规定。

3.3.2 需方从管材上取样进行化学成分复验时,其成分允许偏差应符合GB/T 3620.2的规定。

3.4 外形尺寸及其允许偏差

3.4.1 管材的外径、壁厚允许偏差应符合表2的规定。

标准图片预览

标准内容

ICS 77.150.50

中华人民共和国国家标准

GB/T38526—2020

航天推进系统钛管材

Titanium tubes for aerospace propulsion system2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38526—2020

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院本标准主要起草人:代春、羊玉兰、马忠贤、解晨、张江峰、胡志杰、冯军宁、白智辉、成小丽、李农、冯永琦、高顾、贾栓孝。

1范围

航天推进系统钛管材

GB/T38526-—2020

本标准规定了航天推进系统钛管材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于冷轧(冷拔)方法生产的钛管材(以下简称管材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T228.1—2010金属材料拉伸试验第1部分:室温试验方法

GB/T241

GB/T242

GB/T244

GB/T246

金属管液压试验方法

金属管扩口试验方法

金属管弯曲试验方法

金属材料管压扁试验方法

GB/T3620.1

GB/T3620.2

钛及钛合金牌号和化学成分

钛及钛合金加工产品化学成分允许偏差GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T8180钛及钛合金加工产品的包装、标志、运输和贮存GB/T12969.1

钛及钛合金管材超声波探伤方法GB/T12969.2钛及钛合金管材涡流探伤方法GB/T23603

3技术要求

3.1材料

钛及钛合金表面污染层检测方法3.1.1用于生产管材的铸锭应经至少两次熔炼。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。3.1.2自耗电极不应使用钨极氩弧焊焊接。3.2牌号、状态、规格

管材的牌号、状态、规格应符合表1的规定。GB/T38526—2020

退火态

牌号、状态、规格

注:“O”表示可按本标准生产管材的壁厚,“”表示该壁厚的产品需要协商确定3.3

化学成分

管材的化学成分应符合GB/T3620.1的规定壁厚

单位为毫米

需方从管材上取样进行化学成分复验时,其成分允许偏差应符合GB/T3620.2的规定。外形尺寸及其允许偏差

管材的外径、壁厚允许偏差应符合表2的规定。表2

外径、壁厚充许偏差

管材的不圆度应不大于外径的允许正偏差。外径允许偏差

单位为毫米

壁厚允许偏差

管材的不定尺长度为1000mm~3200mm,管材的定尺或倍尺长度应在其不定尺长度范围内,3.4.3

定尺长度允许偏差为0mm~10mm;倍尺长度还应计人管材的切口量,每个切口量为5mm。3.4.4管材端部应切平整,切斜应不大于2mm。2

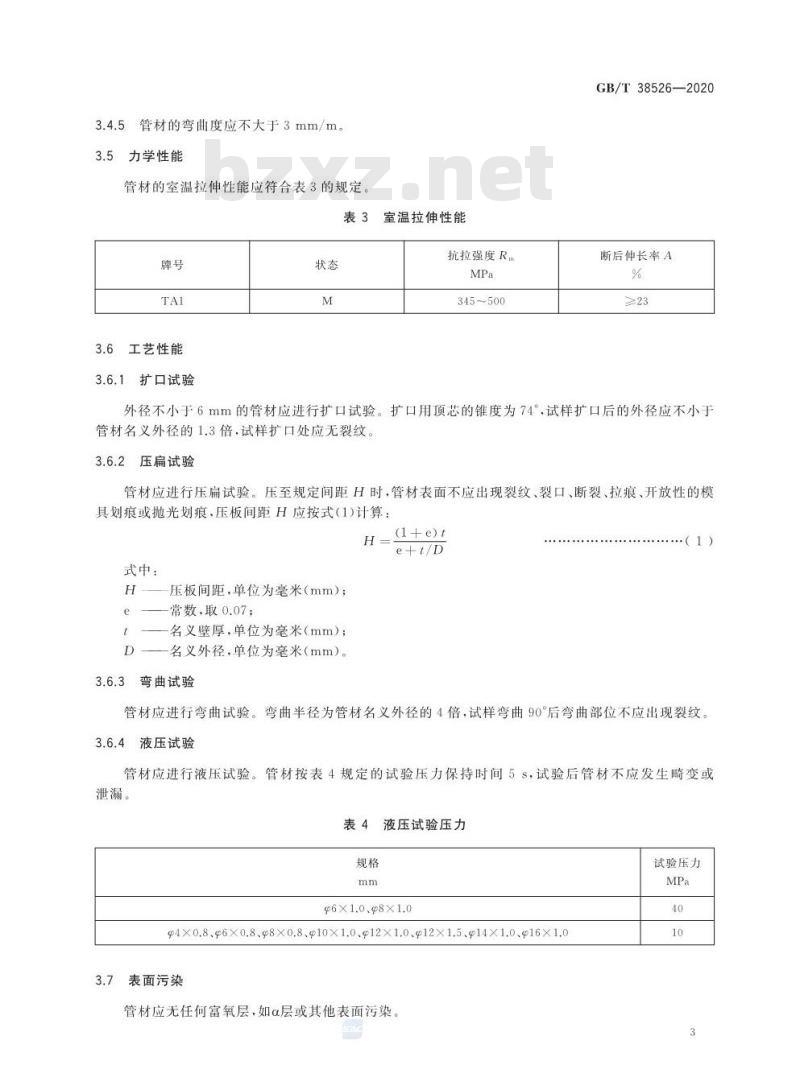

3.4.5管材的弯曲度应不大于3mm/m。3.5力学性能

管材的室温拉伸性能应符合表3的规定。:室温拉伸性能

3.6工艺性能

3.6.1扩口试验

抗拉强度Rm

345~500

GB/T38526—2020

断后伸长率A

外径不小于6mm的管材应进行扩口试验。扩口用顶芯的锥度为74°,试样扩口后的外径应不小于管材名义外径的1.3倍,试样扩口处应无裂纹。3.6.2压扁试验

管材应进行压扁试验。压至规定间距H时,管材表面不应出现裂纹、裂口、断裂、拉痕、开放性的模具划痕或抛光划痕,压板间距H应按式(1)计算:H

式中:

压板间距,单位为毫米(mm);常数,取0.07:

名义壁厚,单位为毫米(mm);名义外径,单位为毫米(mm)。弯曲试验

(l+e)t

.(1)

管材应进行弯曲试验。弯曲半径为管材名义外径的4倍,试样弯曲90°后弯曲部位不应出现裂纹。3.6.4液压试验

管材应进行液压试验。管材按表4规定的试验压力保持时间5s,试验后管材不应发生畸变或泄漏。

表4液压试验压力

96x1.0.98x1.0

94X0.8.q6X0.8.8X0.8.910x1.0.912x1.0.@12x1.5.914X1.0.916x1.03.7

表面污染

管材应无任何富氧层,如α层或其他表面污染。Z

试验压力

GB/T38526—2020

3.8无损检测

3.8.1超声检测

外径不小于6mm的管材应进行超声检测,管材人工U型标准缺陷为对比试样内、外表面的纵向刻槽,其尺寸应符合表5的规定。表5U型标准缺陷尺寸

3.8.2涡流检测

名义壁厚的10%

U型标准缺陷尺寸

单位为毫米

管材应进行涡流检测,外径不大于8mm的管材人工标准伤孔伤直径不大于0.3mm;外径大于8mm的管材人工标准伤孔伤直径不大于0.6mm。3.9

表面质量

管材内、外表面应为酸洗表面。管材内表面粗糙度Ra应不大于3.2um,外表面粗糙度Ra应不大于1.6μm。管材内、外表面应清洁,不应有油污、氧化色或其他外来物质。管材内、外表面不应有裂纹、折叠、起皮、针孔等目视可见的缺陷管材表面局部缺陷允许清除,清除后管材壁厚不应超出其允许偏差管材表面允许有局部不超出壁厚允许偏差之半的划伤、凹坑、凸点和矫直痕迹。4试验方法

化学成分按GB/T4698进行检验。外形尺寸及其允许偏差用相应精度的量具进行检验。室温拉伸性能按GB/T228.1—2010进行检验,拉伸试样取S7试样。扩口试验按GB/T242进行检验。

压扁试验按GB/T246进行检验。

弯曲试验按GB/T244进行检验。

液压试验按GB/T241进行检验。

4.8表面污染按GB/T23603进行,在100倍显微镜下进行检验。4.9

超声检测按GB/T12969.1进行检验。涡流检测按GB/T12969.2进行检验表面质量用目视及相应精度的量具进行检验,其中表面粗糙度采用标块对比法进行检验。5检验规则

检查和验收

产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证4

明书。

GB/T38526—2020

5.1.2需方应对收到的产品按本标准及订货单(或合同)的规定进行检验。如检验结果与本标准及订货单(或合同)的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。5.2组批此内容来自标准下载网

产品应成批提交验收,每批应由同一牌号、熔炼炉号、规格、制造方法、状态和同一热处理炉批的管材组成。

检验项目及取样

产品的检验项目及取样应符合表6的规定表6检验项目及取样

检验项目

化学成分

外形尺寸及其允许

力学性能

扩口试验

压扁试验

弯曲试验

液压试验

表面污染

超声检测

涡流检测

表面质量

取样规定

氢含量在产品上任取1份试样进行分析,其他成分供方以原铸锭分析结果报出,需方复验时均在产品上进行

每批取2根产品.每根产品上取1个试样每批取2根产品,每根产品上取1个试样每批取2根产品,每根产品上取1个试样每批取2根产品,每根产品上取1个试样逐根

每批取2根产品,每根产品上取1个试样逐根

要求的章条号

试验方法的章条号

当管材内径不大于4mm时,每批取5根产品.每根产品上切取长度不小于150mm的1个试样坏,将试样坏沿纵向切成两半,检验其壁厚、表面质量·其检验结果代表该批产品的检验结果检验结果的判定

5.4.1化学成分检验结果不合格时,允许对不合格元素进行一次重复检验。若重复检验仍不合格,则判该批产品不合格。

5.4.2外形尺寸及其允许偏差、液压试验、无损检测、表面质量检验结果不合格时,判该根产品不合格。5.4.3力学性能、扩口试验、压扁试验、弯曲试验、表面污染检验结果不合格时:应从该批产品(包括原检验不合格的产品)中另取双倍数量的试样进行该不合格项目的重复检验。重复检验结果全部合格,则该批产品合格。若重复检验结果中仍有试样不合格,则判该批产品不合格。但允许供方逐根对不合格项目进行检验,合格者重新组批。5

GB/T38526—2020

标志、包装、运输、贮存及质量证明书6.1

包装、标志、运输和贮存

产品的包装、标志、运输和贮存应符合GB/T8180的规定。质量证明书

每批产品应附有质量证明书,其上注明:a)

供方名称;

产品名称;

产品牌号、规格和状态;

熔炼炉号、批号、净重和根数;各项分析检验结果及质量检验部门印记;本标准编号;

包装日期。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)内应包括下列内容:a)

产品名称;

牌号:

规格;

d)状态;

净重和根数;

本标准编号;

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38526—2020

航天推进系统钛管材

Titanium tubes for aerospace propulsion system2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

本标准按照GB/T1.1-2009给出的规则起草本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。GB/T38526—2020

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院本标准主要起草人:代春、羊玉兰、马忠贤、解晨、张江峰、胡志杰、冯军宁、白智辉、成小丽、李农、冯永琦、高顾、贾栓孝。

1范围

航天推进系统钛管材

GB/T38526-—2020

本标准规定了航天推进系统钛管材的技术要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和订货单(或合同)内容。本标准适用于冷轧(冷拔)方法生产的钛管材(以下简称管材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T228.1—2010金属材料拉伸试验第1部分:室温试验方法

GB/T241

GB/T242

GB/T244

GB/T246

金属管液压试验方法

金属管扩口试验方法

金属管弯曲试验方法

金属材料管压扁试验方法

GB/T3620.1

GB/T3620.2

钛及钛合金牌号和化学成分

钛及钛合金加工产品化学成分允许偏差GB/T4698(所有部分)海绵钛、钛及钛合金化学分析方法GB/T8180钛及钛合金加工产品的包装、标志、运输和贮存GB/T12969.1

钛及钛合金管材超声波探伤方法GB/T12969.2钛及钛合金管材涡流探伤方法GB/T23603

3技术要求

3.1材料

钛及钛合金表面污染层检测方法3.1.1用于生产管材的铸锭应经至少两次熔炼。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不应添加任何元素。3.1.2自耗电极不应使用钨极氩弧焊焊接。3.2牌号、状态、规格

管材的牌号、状态、规格应符合表1的规定。GB/T38526—2020

退火态

牌号、状态、规格

注:“O”表示可按本标准生产管材的壁厚,“”表示该壁厚的产品需要协商确定3.3

化学成分

管材的化学成分应符合GB/T3620.1的规定壁厚

单位为毫米

需方从管材上取样进行化学成分复验时,其成分允许偏差应符合GB/T3620.2的规定。外形尺寸及其允许偏差

管材的外径、壁厚允许偏差应符合表2的规定。表2

外径、壁厚充许偏差

管材的不圆度应不大于外径的允许正偏差。外径允许偏差

单位为毫米

壁厚允许偏差

管材的不定尺长度为1000mm~3200mm,管材的定尺或倍尺长度应在其不定尺长度范围内,3.4.3

定尺长度允许偏差为0mm~10mm;倍尺长度还应计人管材的切口量,每个切口量为5mm。3.4.4管材端部应切平整,切斜应不大于2mm。2

3.4.5管材的弯曲度应不大于3mm/m。3.5力学性能

管材的室温拉伸性能应符合表3的规定。:室温拉伸性能

3.6工艺性能

3.6.1扩口试验

抗拉强度Rm

345~500

GB/T38526—2020

断后伸长率A

外径不小于6mm的管材应进行扩口试验。扩口用顶芯的锥度为74°,试样扩口后的外径应不小于管材名义外径的1.3倍,试样扩口处应无裂纹。3.6.2压扁试验

管材应进行压扁试验。压至规定间距H时,管材表面不应出现裂纹、裂口、断裂、拉痕、开放性的模具划痕或抛光划痕,压板间距H应按式(1)计算:H

式中:

压板间距,单位为毫米(mm);常数,取0.07:

名义壁厚,单位为毫米(mm);名义外径,单位为毫米(mm)。弯曲试验

(l+e)t

.(1)

管材应进行弯曲试验。弯曲半径为管材名义外径的4倍,试样弯曲90°后弯曲部位不应出现裂纹。3.6.4液压试验

管材应进行液压试验。管材按表4规定的试验压力保持时间5s,试验后管材不应发生畸变或泄漏。

表4液压试验压力

96x1.0.98x1.0

94X0.8.q6X0.8.8X0.8.910x1.0.912x1.0.@12x1.5.914X1.0.916x1.03.7

表面污染

管材应无任何富氧层,如α层或其他表面污染。Z

试验压力

GB/T38526—2020

3.8无损检测

3.8.1超声检测

外径不小于6mm的管材应进行超声检测,管材人工U型标准缺陷为对比试样内、外表面的纵向刻槽,其尺寸应符合表5的规定。表5U型标准缺陷尺寸

3.8.2涡流检测

名义壁厚的10%

U型标准缺陷尺寸

单位为毫米

管材应进行涡流检测,外径不大于8mm的管材人工标准伤孔伤直径不大于0.3mm;外径大于8mm的管材人工标准伤孔伤直径不大于0.6mm。3.9

表面质量

管材内、外表面应为酸洗表面。管材内表面粗糙度Ra应不大于3.2um,外表面粗糙度Ra应不大于1.6μm。管材内、外表面应清洁,不应有油污、氧化色或其他外来物质。管材内、外表面不应有裂纹、折叠、起皮、针孔等目视可见的缺陷管材表面局部缺陷允许清除,清除后管材壁厚不应超出其允许偏差管材表面允许有局部不超出壁厚允许偏差之半的划伤、凹坑、凸点和矫直痕迹。4试验方法

化学成分按GB/T4698进行检验。外形尺寸及其允许偏差用相应精度的量具进行检验。室温拉伸性能按GB/T228.1—2010进行检验,拉伸试样取S7试样。扩口试验按GB/T242进行检验。

压扁试验按GB/T246进行检验。

弯曲试验按GB/T244进行检验。

液压试验按GB/T241进行检验。

4.8表面污染按GB/T23603进行,在100倍显微镜下进行检验。4.9

超声检测按GB/T12969.1进行检验。涡流检测按GB/T12969.2进行检验表面质量用目视及相应精度的量具进行检验,其中表面粗糙度采用标块对比法进行检验。5检验规则

检查和验收

产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证4

明书。

GB/T38526—2020

5.1.2需方应对收到的产品按本标准及订货单(或合同)的规定进行检验。如检验结果与本标准及订货单(或合同)的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。5.2组批此内容来自标准下载网

产品应成批提交验收,每批应由同一牌号、熔炼炉号、规格、制造方法、状态和同一热处理炉批的管材组成。

检验项目及取样

产品的检验项目及取样应符合表6的规定表6检验项目及取样

检验项目

化学成分

外形尺寸及其允许

力学性能

扩口试验

压扁试验

弯曲试验

液压试验

表面污染

超声检测

涡流检测

表面质量

取样规定

氢含量在产品上任取1份试样进行分析,其他成分供方以原铸锭分析结果报出,需方复验时均在产品上进行

每批取2根产品.每根产品上取1个试样每批取2根产品,每根产品上取1个试样每批取2根产品,每根产品上取1个试样每批取2根产品,每根产品上取1个试样逐根

每批取2根产品,每根产品上取1个试样逐根

要求的章条号

试验方法的章条号

当管材内径不大于4mm时,每批取5根产品.每根产品上切取长度不小于150mm的1个试样坏,将试样坏沿纵向切成两半,检验其壁厚、表面质量·其检验结果代表该批产品的检验结果检验结果的判定

5.4.1化学成分检验结果不合格时,允许对不合格元素进行一次重复检验。若重复检验仍不合格,则判该批产品不合格。

5.4.2外形尺寸及其允许偏差、液压试验、无损检测、表面质量检验结果不合格时,判该根产品不合格。5.4.3力学性能、扩口试验、压扁试验、弯曲试验、表面污染检验结果不合格时:应从该批产品(包括原检验不合格的产品)中另取双倍数量的试样进行该不合格项目的重复检验。重复检验结果全部合格,则该批产品合格。若重复检验结果中仍有试样不合格,则判该批产品不合格。但允许供方逐根对不合格项目进行检验,合格者重新组批。5

GB/T38526—2020

标志、包装、运输、贮存及质量证明书6.1

包装、标志、运输和贮存

产品的包装、标志、运输和贮存应符合GB/T8180的规定。质量证明书

每批产品应附有质量证明书,其上注明:a)

供方名称;

产品名称;

产品牌号、规格和状态;

熔炼炉号、批号、净重和根数;各项分析检验结果及质量检验部门印记;本标准编号;

包装日期。

订货单(或合同)内容

订购本标准所列产品的订货单(或合同)内应包括下列内容:a)

产品名称;

牌号:

规格;

d)状态;

净重和根数;

本标准编号;

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。