NB/T 20007.48-2017

基本信息

标准号: NB/T 20007.48-2017

中文名称:压水堆核电厂用不锈钢第48部分:安全级设备紧固件用不锈钢棒

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3111021

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20007.48-2017.Stainlesss steel for pressurized water reactor power plant-Part 48: Stainless steel bars for nuclear safety related equipuments fastener.

1范围

NB/T 20007.48规定了安全级设备紧固件用不锈钢棒的制造、检验和验收等要求。

NB/T 20007.48适用于安全级设备紧固件用不锈钢棒。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T223钢铁及合金化学 分析方法

GB/T 226钢的低倍 组织及缺陷酸蚀检验法

GB/T228.1- 2010金属材料 拉伸试验第1部分: 室温试验方法

GB/T 228.2金属材料 拉伸试验第2部分:高温试验方法(GB/T 228.2-2015, ISO 6892-2:2011,MOD)

GB/T 229-2007 金属材料夏 比摆锤冲击试验方法(ISO 148-1 :2006, MOD)

GB/T230.1金属材料 洛氏硬度试验第1部分试验方法(A、 B、C、D、E、F、G、H、K、N、T标尺) (GB/T 230.1-2009, ISO 6508- 1:2005, MOD)

GB/T231.1金属材料布 氏硬度试验第1部分: 试验方法(GB/T 231.1-2009, ISO 6501-1:2005,MOD)

3制造

3.1制造文件

不锈钢棒制造前,制造厂应编制一份说明冶炼、制造和热处理等操作的文件。

3.2冶炼

钢应采用电炉加二次精炼的工艺进行冶炼,亦可采用其它相当或更好的工艺冶炼。

安全一级设备紧固件用钢棒还应采用电渣重熔或真空重熔的工艺。

1范围

NB/T 20007.48规定了安全级设备紧固件用不锈钢棒的制造、检验和验收等要求。

NB/T 20007.48适用于安全级设备紧固件用不锈钢棒。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T223钢铁及合金化学 分析方法

GB/T 226钢的低倍 组织及缺陷酸蚀检验法

GB/T228.1- 2010金属材料 拉伸试验第1部分: 室温试验方法

GB/T 228.2金属材料 拉伸试验第2部分:高温试验方法(GB/T 228.2-2015, ISO 6892-2:2011,MOD)

GB/T 229-2007 金属材料夏 比摆锤冲击试验方法(ISO 148-1 :2006, MOD)

GB/T230.1金属材料 洛氏硬度试验第1部分试验方法(A、 B、C、D、E、F、G、H、K、N、T标尺) (GB/T 230.1-2009, ISO 6508- 1:2005, MOD)

GB/T231.1金属材料布 氏硬度试验第1部分: 试验方法(GB/T 231.1-2009, ISO 6501-1:2005,MOD)

3制造

3.1制造文件

不锈钢棒制造前,制造厂应编制一份说明冶炼、制造和热处理等操作的文件。

3.2冶炼

钢应采用电炉加二次精炼的工艺进行冶炼,亦可采用其它相当或更好的工艺冶炼。

安全一级设备紧固件用钢棒还应采用电渣重熔或真空重熔的工艺。

标准图片预览

标准内容

ICS77.140.60

备案号:59671—2017

中华人民共和国能源行业标准

NB/T20007.48—2017

压水堆核电厂用不锈钢

第48部分:安全级设备紧固件用不锈钢棒Stainlesss steel for pressurized water reactor power plantPart 48: Stainless steel bars for nuclear safety related equipuments fastener2017-04-01发布

国家能源局

2017-10-01实施

规范性引用文件

化学成分

力学性能

晶间腐蚀试验

宏观浸蚀试验

金相检验

表面质量

无损检测

外形和尺寸检查

表面缺陷的清除与修整

标记、清洁、包装和运输

质量证明文件

NB/T20007.48—2017

NB/T20007.48—2017

NB/T20007《压水堆核电厂用不锈钢》与NB/T20005《压水堆核电厂用碳钢和低合金钢》、NBT20006《压水堆核电厂用合金钢》、NB/T20008《压水堆核电厂用其他材料》和NB/T20009《压水堆核电厂用焊接材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20007《压水堆核电厂用不锈钢》分为若干部分。本部分为NB/T20007的第48部分。本部分按照GB/T1.1—2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出本部分由核工业标准化研究所归口。本部分起草单位:中广核工程有限公司、上海核工程研究设计院负责起草、中国核动力研究设计院、中国核电工程有限公司参加起草。本部分主要起草人:尤磊、阴志英、刘勋平、李辉、宁冬、焦少阳、黄炳炎、吴舰。II

1范围

压水堆核电厂用不锈钢

NB/T20007.48—2017

第48部分:安全级设备紧固件用不锈钢棒本部分规定了安全级设备紧固件用不锈钢棒的制造、检验和验收等要求。本部分适用于安全级设备紧固件用不锈钢棒。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀检验法GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T228.2金属材料拉伸试验第2部分:高温试验方法(GB/T228.2—2015,ISO6892-2:2011,MOD)

GB/T2292007金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)GB/T230.1金属材料洛氏硬度试验第1部分试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,ISO6508-1:2005,MOD)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6501-1:2005,MOD)

GB/T6394金属平均晶粒度测定方法GB/T10561-—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(ISO4967:1998,IDT)

GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)钢和铁化学成分测定用试样的取样和制样方法(GB/T20066一2006,GB/T20066

ISO14284:1996,IDT)

GB/T201234

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123—2006,ISO15350:2000,IDT)NB/T20004—2014核电厂核岛机械设备材料理化检验方法NB/T20328.2核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.4核电厂核岛机械设备无损检测另一规范第4部分:渗透检测NB/T20328.5核电厂核岛机械设备无损检测另一规范第5部分:磁粉检测3制造

3.1制造文件

NB/T20007.48—2017

不锈钢棒制造前,制造厂应编制一份说明冶炼、制造和热处理等操作的文件。3.2冶炼

钢应采用电炉加二次精炼的工艺进行冶炼,亦可采用其它相当或更好的工艺冶炼。安全一级设备紧固件用钢棒还应采用电渣重熔或真空重熔的工艺。3.3成形

钢锭的头、尾应予以充分切除,以保证去除缩孔和严重偏析。不锈钢棒可热加工或冷加工成形,变形比应大于3.5%

3.4热处理和交货状态

3.4.106Cr15Ni25Ti2MoAIVB钢棒应以固溶处理加时效处理状态交货,固溶处理温度为886℃~914℃,保温至少2h后进行水率,时效处理温度为706℃~734℃,保温至少16h后进行空冷。3.4.206Cr17Ni12Mo2.022Cr19Ni10N钢棒应以固溶处理状态交货,固溶处理温度为1040℃~1150℃,水淬。

3.4.312Cr13棒材应以淬火加回火状态交货,淬火可采用水冷或油冷,回火温度应大于或等于595℃。3.4.4所有热处理的过程(包括热处理保温温度及其偏差、保温时间、加热速率和冷却方法等)应予以记录并列入材料质量证明文件。钢棒在所有热处理保温期间的温度偏差不得超过土10℃。4化学成分

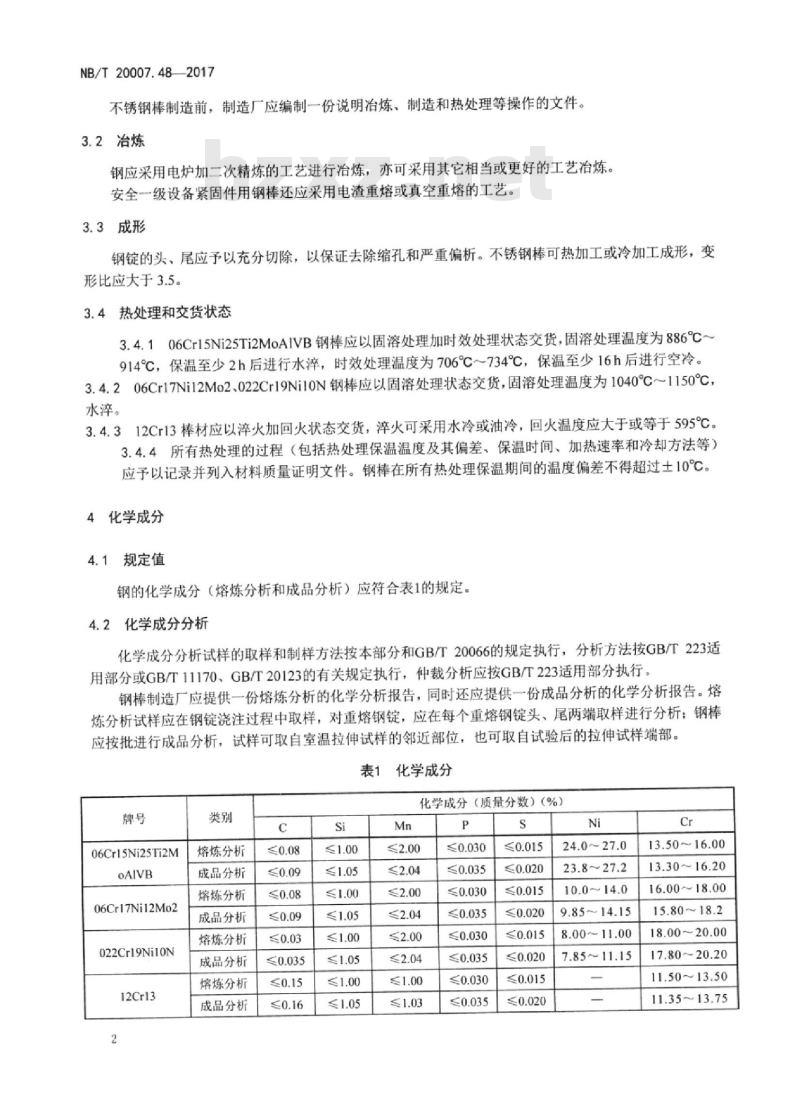

规定值

钢的化学成分(熔炼分析和成品分析)应符合表1的规定。4.2化学成分分析

化学成分分析试样的取样和制样方法按本部分和GB/T20066的规定执行,分析方法按GB/T223适用部分或GB/T11170、GB/T20123的有关规定执行,仲裁分析应按GB/T223适用部分执行。钢棒制造厂应提供一份熔炼分析的化学分析报告,同时还应提供一份成品分析的化学分析报告。熔炼分析试样应在钢锭浇注过程中取样,对重熔钢锭,应在每个重熔钢锭头、尾两端取样进行分析:钢棒应按批进行成品分析,试样可取自室温拉伸试样的邻近部位,也可取自试验后的拉伸试样端部。表1化学成分

06Cr15Ni25Ti2M

06Cr17Ni12Mo2

022Cr19Ni1ON

12Cr13

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

化学成分(质量分数)(%)

24.0~27.0

23.8~27.2

10.0~14.0

9.85~14.15

8.00~11.00

7.85~11.15

13.50~16.00

13.3016.20

16.00~18.00

15.8018.2

18.00~20.00

17.80~20.20

11.50~13.50

11.35~13.75

06Cr15Ni25Ti2

MoA/VB

06Cr17Ni12Mo

022Cr19Ni10N

12Cr13

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

1.00~1.50www.bzxz.net

0.95~1.55

2.00~3.00

1.90~3.10

注1:不能有意添加Bi、Se、

Te和Pb元素,

表1化学成分(续)

化学成分(质量分数)(%)

1.90~2.35

1.85~2.40

0.10~0.50

0.07~0.53

注2:与反应堆冷却剂接触的紧固件用钢棒的Co含量以订货合同要求执行。5力学性能

5.1规定值

NB/T20007.48—2017

0.001~0.010

固溶处理加时效处理态的06Cr15Ni25Ti2MoAIVB钢棒力学性能应符合表2的规定。固溶处理态交货的06Cr17Ni12Mo2、022Cr19Ni10N钢棒力学性能应符合表3的规定。12Cr13钢棒力学性能应符合表4的规定。表206Cr15Ni25Ti2MoA/VB钢棒力学性能试验项目

拉伸试验

冲击试验。

硬度试验

试验温度(℃)

力学性能

规定塑性延伸强度Rpo2(MPa)

抗拉强度Rm(MPa)

断后伸长率A4.51(%)

断面收缩率Z(%)

吸收能量KVg(J)

侧膨胀值(mm)

布氏硬度HBW

规定值

≥585

≥895

248~341

仅针对非能动余热排出交换器紧固件用不锈钢棒,其余设备紧固件用不锈钢棒冲击试验温度和验收指标应根据合同规定执行,对直径小于25mm的钢棒可免做冲击试验。3

NB/T20007.48—2017

试验项目

拉伸试验

硬度试验

表306Cr17Ni12Mo2/022Cr19Ni10N钢棒力学性能试验温度(℃)

螺母用钢棒的拉伸试验不考核,仅提供数据。仅适用于06Cr17Ni12Mo2不锈钢棒,力学性能

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后仲长率A4.51(%)

断面收缩率Z(%)

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后伸长率A4.5(%)

断面收缩率Z(%)

布氏硬度HBW

表412Gr13螺母用钢棒力学性能

试验项目

拉仲试验

硬度试验

5.2取样

试验温度(℃)

力学性能

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后仲长率A4.51(%)

断面收缩率Z(%)

布氏硬度HBW

规定值

≥205

≥>515

≥130

≥495

提供数据

提供数据

≤192

规定值

提供数据

提供数据

提供数据

提供数据

228~271

5.2.1对交货的每批钢棒,应逐根进行硬度测试,从每批中选取硬度最高和最低的钢棒各截取一段试料。

5.2.2试料应有足够的尺寸,以便截取全部试验和可能作复试所需的试样。5.2.3当钢棒直径为小于或等于50mm时,拉伸试样的纵轴应与钢棒的中心一致,当钢棒的直径大于50mm时,试样的纵轴位于钢棒1/2半径处,且试样有用部分距离钢棒热处理端面的距离不得小于钢棒的直径。

5.2.4对于直径大于25mm的06Cr15Ni25Ti2MoA/VB螺栓材料,冲击试样的纵轴应在位于1/2半径处,试样有用部分距钢棒端面的距离应不小于钢棒直径。5.3试验

组批规则

一批应由具有相同熔炼炉号、相同的制造过程、相同直径、同炉热处理的钢棒组成。每批重量应不超过1500kg。

5.3.2试验项目和数量

在5.2.1所述的每段试料上加工如下试样:-1个室温拉伸试样:

-1个高温拉伸试验(仅对06Cr17Ni12Mo2钢棒):—3个夏比(V型缺口)冲击试样:—1个硬度试样。

5.3.3试验方法

5.3.3.1拉伸试验

拉伸试样采用GB/T228.1—2010中的R4试样。室温拉伸试验按GB/T228.1—2010的规定进行。高温拉伸试验按GB/T228.2的规定进行。5.3.3.2冲击试验

冲击试样采用GB/T229—2007中规定的标准夏比(V型缺口)冲击试样。冲击试验方法按GB/T229—2007的规定进行。硬度试验

硬度试验应在钢棒端部1/2半径处进行。硬度试验按GB/T230.1或GB/T231.1的规定进行。5.4复试

NB/T20007.48—2017

如果拉伸试验结果不符合表2或表3的规定,可在邻近区域切取两个附加试样进行拉伸试验,切取的试样应尽可能靠近不合格试样的部位,且两个复试试样的试验结果均满足表2或表3的规定时才可验收。

冲击试验结果不合格时,仅在同时满足下列要求时,方可进行一次复试:a)试验结果的平均值满足表2的规定;仅有一个试样的试验结果低于表2的规定,但其吸收能量不比规定值低14J,或侧膨胀值不比b)

规定值低0.13mm。

6晶间腐蚀试验

对于06Cr17Ni12Mo2、022Cr19Ni10N钢棒,应在每批钢棒的一根钢棒上取1组(2个)晶间腐蚀试样。

晶间腐蚀试验应按NB/T20004—2014中18.3方法二的规定进行,06Cr17Ni12Mo2试样无需进行敏化处理。

7宏观浸蚀试验

应从每批交货状态的钢棒上任取至少一根钢棒,按GB/T226的规定进行宏观浸蚀试验,在取自钢棒两端全横截面的酸浸试片上,不得有肉眼可见的缩孔、气泡、裂纹、夹杂、白点及翻皮等缺陷。8金相检验

8.1晶粒度

NB/T20007.482017

每批奥氏体钢棒应进行一次晶粒度检验。钢棒的实际晶粒度应按GB/T6394进行评定。钢棒的晶粒度应为4级或更细:并提供金相照片(包括放大倍数和浸蚀剂)。

8.2非金属夹杂物

每批钢棒应在5.2所述的试料上取样进行进行非金属夹杂物检验。钢棒的非金属夹杂物测定按GB/T10561一2005进行,按方法A进行评定,钢棒的非金属夹杂物规定值如下:-A类:粗系、细系分别小于等于1.5级B类:粗系、细系分别小于等于1.5级C类:粗系、细系分别小于等于1.0级D类:粗系、细系分别小于等于1.0级9表面质量

每根交货成品钢棒应进行表面质量检查,不准许有裂纹,切痕和影响使用的其他缺陷无损检测

10.1渗透检测和磁粉检测

当合同有要求时,交货状态的钢棒表面加工后对所有表面进行100%的渗透检测或磁粉检测。渗透检测方法和验收标准应符合NB/T20328.4的规定,磁粉检测方法和验收标准应符合NB/T20328.5的规定。

10.2超声检测

直径大于50mm的安全1、2级设备紧固件用钢棒应在全部热处理并表面加工后对每根钢棒进行100%体积的超声检测。超声检测方法和验收标准应符合NB/T20328.2的规定,11表面缺陷的清除与修整

如果钢棒表面发现不可验收的缺陷,允许采用打磨或机加工方法进行清除,打磨后的区域应按照发现该缺陷的检验方法重新进行检验缺陷清除后,钢棒的尺寸外形仍应满足订货文件的规定。不准许对钢棒进行任何焊补。

2尺寸和外形检查

交货前,应对所有交货钢棒进行尺寸和外形检查。钢棒外形和尺寸应满足订货合同的规定。13标志,清洁,包装和运输

钢棒的标志、清洁、包装和运输应按订货合同的相关规定执行。NB/T20007.48-2017

在钢棒的制造、加工和运输过程中,应避免接触到可能对材料性能和完整性产生不利影响的物质,如:硫、铅、锌、铜、汞、铝、镉、锡、锑、碑、铋、卤素和其它低熔点金属和它们的合金及化合物。此外,由于含氯材料老化产生的酸性氯化物是潜在的危险,因此需合理选用胶带、标记物、耦合剂、磁性墨水、渗透剂及涂料等来予以避免。钢棒表面应没有锈斑、油污及其它污染物。14

质量证明文件

钢棒交货时,制造厂应提交质量证明文件,其内容应至少包括:a)

化学成分(熔炼分析和成品分析)分析报告:热处理记录(包括重新热处理,如果有):力学性能试验报告(包括复试,如果有):金相检验报告(包括金相照片等):晶间腐蚀试验报告:

宏观浸蚀试验报告

表面质量检查报告:

无损检测报告:

尺寸和外形检验报告:

未曾焊补的声明。

以上报告应至少包括:

制造厂名称或代号:

订货合同号:

标准号和牌号:

-熔炼炉号、批号和件号:

材料识别标记(如果有):

-检验机构名称(如适用):

各种试验和复试结果,以及相应的规定值。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:59671—2017

中华人民共和国能源行业标准

NB/T20007.48—2017

压水堆核电厂用不锈钢

第48部分:安全级设备紧固件用不锈钢棒Stainlesss steel for pressurized water reactor power plantPart 48: Stainless steel bars for nuclear safety related equipuments fastener2017-04-01发布

国家能源局

2017-10-01实施

规范性引用文件

化学成分

力学性能

晶间腐蚀试验

宏观浸蚀试验

金相检验

表面质量

无损检测

外形和尺寸检查

表面缺陷的清除与修整

标记、清洁、包装和运输

质量证明文件

NB/T20007.48—2017

NB/T20007.48—2017

NB/T20007《压水堆核电厂用不锈钢》与NB/T20005《压水堆核电厂用碳钢和低合金钢》、NBT20006《压水堆核电厂用合金钢》、NB/T20008《压水堆核电厂用其他材料》和NB/T20009《压水堆核电厂用焊接材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20007《压水堆核电厂用不锈钢》分为若干部分。本部分为NB/T20007的第48部分。本部分按照GB/T1.1—2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出本部分由核工业标准化研究所归口。本部分起草单位:中广核工程有限公司、上海核工程研究设计院负责起草、中国核动力研究设计院、中国核电工程有限公司参加起草。本部分主要起草人:尤磊、阴志英、刘勋平、李辉、宁冬、焦少阳、黄炳炎、吴舰。II

1范围

压水堆核电厂用不锈钢

NB/T20007.48—2017

第48部分:安全级设备紧固件用不锈钢棒本部分规定了安全级设备紧固件用不锈钢棒的制造、检验和验收等要求。本部分适用于安全级设备紧固件用不锈钢棒。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀检验法GB/T228.1一2010金属材料拉伸试验第1部分:室温试验方法GB/T228.2金属材料拉伸试验第2部分:高温试验方法(GB/T228.2—2015,ISO6892-2:2011,MOD)

GB/T2292007金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)GB/T230.1金属材料洛氏硬度试验第1部分试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,ISO6508-1:2005,MOD)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6501-1:2005,MOD)

GB/T6394金属平均晶粒度测定方法GB/T10561-—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(ISO4967:1998,IDT)

GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)钢和铁化学成分测定用试样的取样和制样方法(GB/T20066一2006,GB/T20066

ISO14284:1996,IDT)

GB/T201234

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123—2006,ISO15350:2000,IDT)NB/T20004—2014核电厂核岛机械设备材料理化检验方法NB/T20328.2核电厂核岛机械设备无损检测另一规范第2部分:超声检测NB/T20328.4核电厂核岛机械设备无损检测另一规范第4部分:渗透检测NB/T20328.5核电厂核岛机械设备无损检测另一规范第5部分:磁粉检测3制造

3.1制造文件

NB/T20007.48—2017

不锈钢棒制造前,制造厂应编制一份说明冶炼、制造和热处理等操作的文件。3.2冶炼

钢应采用电炉加二次精炼的工艺进行冶炼,亦可采用其它相当或更好的工艺冶炼。安全一级设备紧固件用钢棒还应采用电渣重熔或真空重熔的工艺。3.3成形

钢锭的头、尾应予以充分切除,以保证去除缩孔和严重偏析。不锈钢棒可热加工或冷加工成形,变形比应大于3.5%

3.4热处理和交货状态

3.4.106Cr15Ni25Ti2MoAIVB钢棒应以固溶处理加时效处理状态交货,固溶处理温度为886℃~914℃,保温至少2h后进行水率,时效处理温度为706℃~734℃,保温至少16h后进行空冷。3.4.206Cr17Ni12Mo2.022Cr19Ni10N钢棒应以固溶处理状态交货,固溶处理温度为1040℃~1150℃,水淬。

3.4.312Cr13棒材应以淬火加回火状态交货,淬火可采用水冷或油冷,回火温度应大于或等于595℃。3.4.4所有热处理的过程(包括热处理保温温度及其偏差、保温时间、加热速率和冷却方法等)应予以记录并列入材料质量证明文件。钢棒在所有热处理保温期间的温度偏差不得超过土10℃。4化学成分

规定值

钢的化学成分(熔炼分析和成品分析)应符合表1的规定。4.2化学成分分析

化学成分分析试样的取样和制样方法按本部分和GB/T20066的规定执行,分析方法按GB/T223适用部分或GB/T11170、GB/T20123的有关规定执行,仲裁分析应按GB/T223适用部分执行。钢棒制造厂应提供一份熔炼分析的化学分析报告,同时还应提供一份成品分析的化学分析报告。熔炼分析试样应在钢锭浇注过程中取样,对重熔钢锭,应在每个重熔钢锭头、尾两端取样进行分析:钢棒应按批进行成品分析,试样可取自室温拉伸试样的邻近部位,也可取自试验后的拉伸试样端部。表1化学成分

06Cr15Ni25Ti2M

06Cr17Ni12Mo2

022Cr19Ni1ON

12Cr13

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

化学成分(质量分数)(%)

24.0~27.0

23.8~27.2

10.0~14.0

9.85~14.15

8.00~11.00

7.85~11.15

13.50~16.00

13.3016.20

16.00~18.00

15.8018.2

18.00~20.00

17.80~20.20

11.50~13.50

11.35~13.75

06Cr15Ni25Ti2

MoA/VB

06Cr17Ni12Mo

022Cr19Ni10N

12Cr13

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

熔炼分析

成品分析

1.00~1.50www.bzxz.net

0.95~1.55

2.00~3.00

1.90~3.10

注1:不能有意添加Bi、Se、

Te和Pb元素,

表1化学成分(续)

化学成分(质量分数)(%)

1.90~2.35

1.85~2.40

0.10~0.50

0.07~0.53

注2:与反应堆冷却剂接触的紧固件用钢棒的Co含量以订货合同要求执行。5力学性能

5.1规定值

NB/T20007.48—2017

0.001~0.010

固溶处理加时效处理态的06Cr15Ni25Ti2MoAIVB钢棒力学性能应符合表2的规定。固溶处理态交货的06Cr17Ni12Mo2、022Cr19Ni10N钢棒力学性能应符合表3的规定。12Cr13钢棒力学性能应符合表4的规定。表206Cr15Ni25Ti2MoA/VB钢棒力学性能试验项目

拉伸试验

冲击试验。

硬度试验

试验温度(℃)

力学性能

规定塑性延伸强度Rpo2(MPa)

抗拉强度Rm(MPa)

断后伸长率A4.51(%)

断面收缩率Z(%)

吸收能量KVg(J)

侧膨胀值(mm)

布氏硬度HBW

规定值

≥585

≥895

248~341

仅针对非能动余热排出交换器紧固件用不锈钢棒,其余设备紧固件用不锈钢棒冲击试验温度和验收指标应根据合同规定执行,对直径小于25mm的钢棒可免做冲击试验。3

NB/T20007.48—2017

试验项目

拉伸试验

硬度试验

表306Cr17Ni12Mo2/022Cr19Ni10N钢棒力学性能试验温度(℃)

螺母用钢棒的拉伸试验不考核,仅提供数据。仅适用于06Cr17Ni12Mo2不锈钢棒,力学性能

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后仲长率A4.51(%)

断面收缩率Z(%)

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后伸长率A4.5(%)

断面收缩率Z(%)

布氏硬度HBW

表412Gr13螺母用钢棒力学性能

试验项目

拉仲试验

硬度试验

5.2取样

试验温度(℃)

力学性能

规定塑性延伸强度Rpo.2(MPa)抗拉强度Rm(MPa)

断后仲长率A4.51(%)

断面收缩率Z(%)

布氏硬度HBW

规定值

≥205

≥>515

≥130

≥495

提供数据

提供数据

≤192

规定值

提供数据

提供数据

提供数据

提供数据

228~271

5.2.1对交货的每批钢棒,应逐根进行硬度测试,从每批中选取硬度最高和最低的钢棒各截取一段试料。

5.2.2试料应有足够的尺寸,以便截取全部试验和可能作复试所需的试样。5.2.3当钢棒直径为小于或等于50mm时,拉伸试样的纵轴应与钢棒的中心一致,当钢棒的直径大于50mm时,试样的纵轴位于钢棒1/2半径处,且试样有用部分距离钢棒热处理端面的距离不得小于钢棒的直径。

5.2.4对于直径大于25mm的06Cr15Ni25Ti2MoA/VB螺栓材料,冲击试样的纵轴应在位于1/2半径处,试样有用部分距钢棒端面的距离应不小于钢棒直径。5.3试验

组批规则

一批应由具有相同熔炼炉号、相同的制造过程、相同直径、同炉热处理的钢棒组成。每批重量应不超过1500kg。

5.3.2试验项目和数量

在5.2.1所述的每段试料上加工如下试样:-1个室温拉伸试样:

-1个高温拉伸试验(仅对06Cr17Ni12Mo2钢棒):—3个夏比(V型缺口)冲击试样:—1个硬度试样。

5.3.3试验方法

5.3.3.1拉伸试验

拉伸试样采用GB/T228.1—2010中的R4试样。室温拉伸试验按GB/T228.1—2010的规定进行。高温拉伸试验按GB/T228.2的规定进行。5.3.3.2冲击试验

冲击试样采用GB/T229—2007中规定的标准夏比(V型缺口)冲击试样。冲击试验方法按GB/T229—2007的规定进行。硬度试验

硬度试验应在钢棒端部1/2半径处进行。硬度试验按GB/T230.1或GB/T231.1的规定进行。5.4复试

NB/T20007.48—2017

如果拉伸试验结果不符合表2或表3的规定,可在邻近区域切取两个附加试样进行拉伸试验,切取的试样应尽可能靠近不合格试样的部位,且两个复试试样的试验结果均满足表2或表3的规定时才可验收。

冲击试验结果不合格时,仅在同时满足下列要求时,方可进行一次复试:a)试验结果的平均值满足表2的规定;仅有一个试样的试验结果低于表2的规定,但其吸收能量不比规定值低14J,或侧膨胀值不比b)

规定值低0.13mm。

6晶间腐蚀试验

对于06Cr17Ni12Mo2、022Cr19Ni10N钢棒,应在每批钢棒的一根钢棒上取1组(2个)晶间腐蚀试样。

晶间腐蚀试验应按NB/T20004—2014中18.3方法二的规定进行,06Cr17Ni12Mo2试样无需进行敏化处理。

7宏观浸蚀试验

应从每批交货状态的钢棒上任取至少一根钢棒,按GB/T226的规定进行宏观浸蚀试验,在取自钢棒两端全横截面的酸浸试片上,不得有肉眼可见的缩孔、气泡、裂纹、夹杂、白点及翻皮等缺陷。8金相检验

8.1晶粒度

NB/T20007.482017

每批奥氏体钢棒应进行一次晶粒度检验。钢棒的实际晶粒度应按GB/T6394进行评定。钢棒的晶粒度应为4级或更细:并提供金相照片(包括放大倍数和浸蚀剂)。

8.2非金属夹杂物

每批钢棒应在5.2所述的试料上取样进行进行非金属夹杂物检验。钢棒的非金属夹杂物测定按GB/T10561一2005进行,按方法A进行评定,钢棒的非金属夹杂物规定值如下:-A类:粗系、细系分别小于等于1.5级B类:粗系、细系分别小于等于1.5级C类:粗系、细系分别小于等于1.0级D类:粗系、细系分别小于等于1.0级9表面质量

每根交货成品钢棒应进行表面质量检查,不准许有裂纹,切痕和影响使用的其他缺陷无损检测

10.1渗透检测和磁粉检测

当合同有要求时,交货状态的钢棒表面加工后对所有表面进行100%的渗透检测或磁粉检测。渗透检测方法和验收标准应符合NB/T20328.4的规定,磁粉检测方法和验收标准应符合NB/T20328.5的规定。

10.2超声检测

直径大于50mm的安全1、2级设备紧固件用钢棒应在全部热处理并表面加工后对每根钢棒进行100%体积的超声检测。超声检测方法和验收标准应符合NB/T20328.2的规定,11表面缺陷的清除与修整

如果钢棒表面发现不可验收的缺陷,允许采用打磨或机加工方法进行清除,打磨后的区域应按照发现该缺陷的检验方法重新进行检验缺陷清除后,钢棒的尺寸外形仍应满足订货文件的规定。不准许对钢棒进行任何焊补。

2尺寸和外形检查

交货前,应对所有交货钢棒进行尺寸和外形检查。钢棒外形和尺寸应满足订货合同的规定。13标志,清洁,包装和运输

钢棒的标志、清洁、包装和运输应按订货合同的相关规定执行。NB/T20007.48-2017

在钢棒的制造、加工和运输过程中,应避免接触到可能对材料性能和完整性产生不利影响的物质,如:硫、铅、锌、铜、汞、铝、镉、锡、锑、碑、铋、卤素和其它低熔点金属和它们的合金及化合物。此外,由于含氯材料老化产生的酸性氯化物是潜在的危险,因此需合理选用胶带、标记物、耦合剂、磁性墨水、渗透剂及涂料等来予以避免。钢棒表面应没有锈斑、油污及其它污染物。14

质量证明文件

钢棒交货时,制造厂应提交质量证明文件,其内容应至少包括:a)

化学成分(熔炼分析和成品分析)分析报告:热处理记录(包括重新热处理,如果有):力学性能试验报告(包括复试,如果有):金相检验报告(包括金相照片等):晶间腐蚀试验报告:

宏观浸蚀试验报告

表面质量检查报告:

无损检测报告:

尺寸和外形检验报告:

未曾焊补的声明。

以上报告应至少包括:

制造厂名称或代号:

订货合同号:

标准号和牌号:

-熔炼炉号、批号和件号:

材料识别标记(如果有):

-检验机构名称(如适用):

各种试验和复试结果,以及相应的规定值。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。