NB/T 25074-2017

基本信息

标准号: NB/T 25074-2017

中文名称:核电厂混凝土蜗壳循环水泵叶轮技术要求

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2646253

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 25074-2017.Specification for impeller of concrete volute circulating water pump of nuclear power plant.

1范围

NB/T 25074规定了滨海核电厂混凝土蜗壳循环水泵叶轮设计制造中的相关技术要求及试验方法等。

NB/T 25074适用于滨海核电厂输送介质为海水的混凝土蜗壳循环水泵叶轮的设计和制造,其他相似形式的水泵叶轮可参照此标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品 化学成分允许偏差

GB/T223钢铁及合金化学 分析方法

GB/T228.1金属材料 拉伸试验第1 部分:室温试验方法

GB/T229金属材料夏 比摆锤冲击试验方法

GB/T231.1金属材料布 氏硬度试验第1部分:试验方法

GB/T 2100 一般用途耐蚀钢铸件

GB/T 4334 金属和合 金的腐蚀不锈钢晶间腐 蚀试验方法

GB/T5613铸钢牌号表示方法

GB/T 5677铸 钢件射线照相检测

GB/T6414铸件尺寸公 差与机械加工余量

GB/T 9239.1机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验

GB/T 9443铸 钢件渗透检测

GB/T 1170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

3术语和定义

下列术语和定义适用于本文件。

3.1双相不锈钢duplex stainless steel

基体兼有奥氏体和铁素体两相组织,最终热处理后,固溶组织中的奥氏体相和铁素体相约各占50%,一般要求较少相的含量不低于40%。

1范围

NB/T 25074规定了滨海核电厂混凝土蜗壳循环水泵叶轮设计制造中的相关技术要求及试验方法等。

NB/T 25074适用于滨海核电厂输送介质为海水的混凝土蜗壳循环水泵叶轮的设计和制造,其他相似形式的水泵叶轮可参照此标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品 化学成分允许偏差

GB/T223钢铁及合金化学 分析方法

GB/T228.1金属材料 拉伸试验第1 部分:室温试验方法

GB/T229金属材料夏 比摆锤冲击试验方法

GB/T231.1金属材料布 氏硬度试验第1部分:试验方法

GB/T 2100 一般用途耐蚀钢铸件

GB/T 4334 金属和合 金的腐蚀不锈钢晶间腐 蚀试验方法

GB/T5613铸钢牌号表示方法

GB/T 5677铸 钢件射线照相检测

GB/T6414铸件尺寸公 差与机械加工余量

GB/T 9239.1机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验

GB/T 9443铸 钢件渗透检测

GB/T 1170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)

3术语和定义

下列术语和定义适用于本文件。

3.1双相不锈钢duplex stainless steel

基体兼有奥氏体和铁素体两相组织,最终热处理后,固溶组织中的奥氏体相和铁素体相约各占50%,一般要求较少相的含量不低于40%。

标准图片预览

标准内容

ICS27.120.99

备案号:57371-2017

中华人民共和国能源行业标准

NB/T250742017

核电厂混凝土蜗壳循环水泵叶轮技术要求Specification for impeller of concrete volute circulating water pump ofnuclearpowerplantbzxz.net

2017-02-10发布

国家能源局

2017-07-01实施

前言·

规范性引用文件

术语和定义

技术要求

4.1材料

制造工艺

化学成分和点蚀当量

金相组织

耐腐蚀性能

力学性能·

铸造缺陷处理

表面质量

4.9形状和尺寸公差

铸件检验

试验方法

化学成分分析

力学性能试验

金相分析

5.4腐蚀试验

5.5无损检查-

5.6动平衡试验·

6质量证明书

标识、清洗、包装、贮存、

7.1标识-

7.2清洗、包装、贮存·

NB/T25074—2017

NB/T25074—2017

」第1部分:标准的结构和编写》给出的规则起草。本标准按照GB/T1.1一2009《标准化工作导则本标准由中国电力企业联合会提出并归口。本标准主要起草单位:中广核工程有限公司。本标准参与起草单位:沈阳三科水力机械制造有限公司、国核电力规划设计研究院。本标准主要起草人:梁亚勋、易琳、焦红瑞、康昊、黄海滨、高伟、丁佳鹏、钟雄、胡小军、郭有。本标准为首次制定。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

NB/T25074—2017

核电厂混凝土蜗壳循环水泵叶轮技术要求本标准规定了滨海核电厂混凝土蜗壳循环水泵叶轮设计制造中的相关技术要求及试验方法等。本标准适用于滨海核电厂输送介质为海水的混凝土蜗壳循环水泵叶轮的设计和制造,其他相似形式的水泵叶轮可参照此标准执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。钢的成品化学成分允许偏差

GB/T222

钢铁及合金化学分析方法

GB/T223

GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T229金属材料夏比摆锤冲击试验方法GB/T231.1

GB/T2100

金属材料布氏硬度试验第1部分:试验方法一般用途耐蚀钢铸件

GB/T4334

GB/T5613

GB/T5677

GB/T6414

金属和合金的腐蚀不锈钢晶间腐蚀试验方法铸钢牌号表示方法

铸钢件射线照相检测

铸件尺寸公差与机械加工余量

机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T9239.1

GB/T9443

铸钢件渗透检测

GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T13305

5不锈钢中α-相面积含量金相测定法GB/T13384机电产品包装通用技术条件NB/T25020一2014核电厂混凝土蜗壳式循环水泵设计制造规范ASME-IX焊接和钎焊评定(WeldingandBrazingQualifications)ASTMG48用氯化铁溶液测定不锈钢及有关合金耐点腐蚀和缝隙腐蚀的标准试验方法(StandardTest Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use ofFerricChloride Solution)

MSSSP-55阀门、法兰、管件和其他管道部件用铸钢件质量标准-表面缺陷评定的目视检查方法(Quality Standard for Steel Castings for Valves, Flanges,and Fittings and Other Piping Components-VisualMethod for Evaluation of Surface Irregularities)3术语和定义

下列术语和定义适用于本文件。3.1

双相不锈钢duplexstainlesssteel基体兼有奥氏体和铁素体两相组织,最终热处理后,固溶组织中的奥氏体相和铁素体相约各占50%,一般要求较少相的含量不低于40%。1

NB/T25074—2017

点蚀当量pittingresistanceequivalent;PREN定量评估不锈钢综合耐蚀性能的指标,其计算公式为:PREN=%Cr+3.3%Mo十16%N。3.3

超级双相不锈钢superduplexstainlesssteel点蚀当量不小于40的双相不锈钢。3.4

重大焊补majorweldrepair

为焊补制备的凹坑或坡口,其深度超过铸件壁厚的20%或25mm者(二者中取较小者),或面积超过65cm2,均认为是重大焊补。

4技术要求

4.1材料

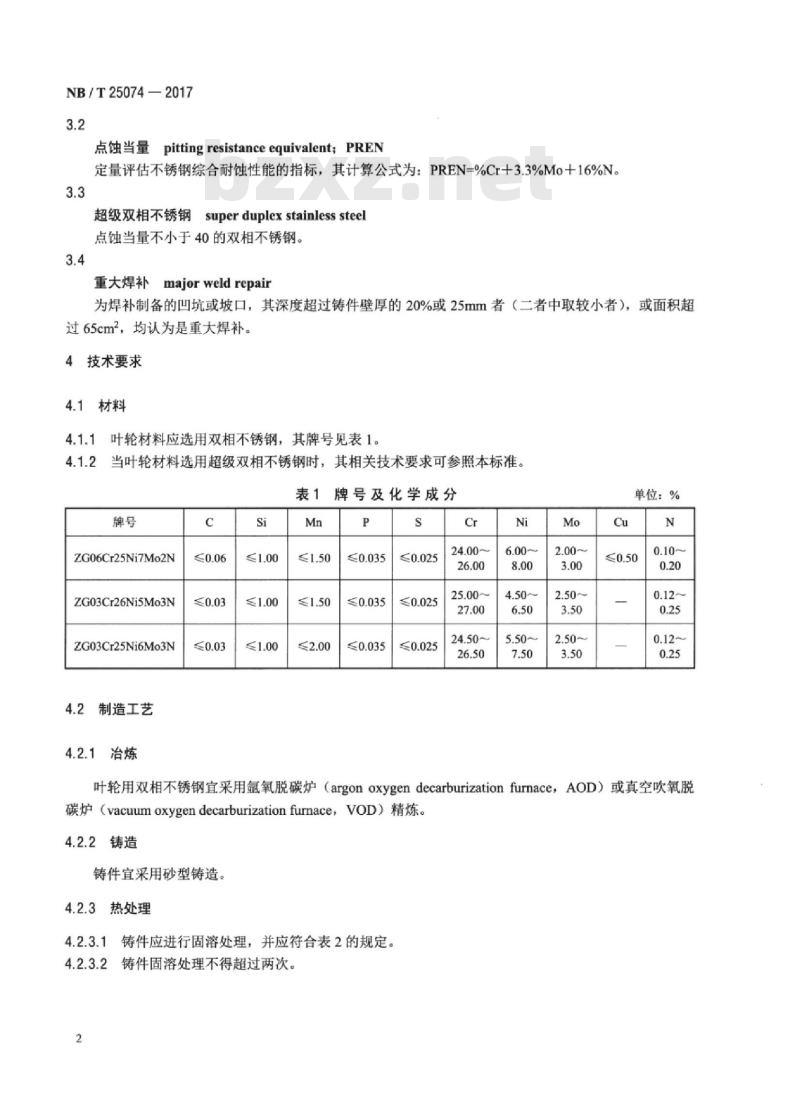

4.1.1叶轮材料应选用双相不锈钢,其牌号见表1。4.1.2当叶轮材料选用超级双相不锈钢时,其相关技术要求可参照本标准。表1

牌号及化学成分

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

4.2制造工艺

4.2.1治炼

单位:%

叶轮用双相不锈钢宜采用氩氧脱碳炉(argonoxygendecarburizationfurnace,AOD)或真空吹氧脱碳炉(vacuumoxygendecarburizationfurnace,VOD)精炼。4.2.2铸造

铸件宜采用砂型铸造。

4.2.3热处理

4.2.3.1铸件应进行固溶处理,并应符合表2的规定。4.2.3.2

铸件固溶处理不得超过两次。

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

表2热处理

NB/T25074—2017

1080℃~1100℃固溶处理,水痒。高温固溶处理后水前,铸件可冷至1040℃1010℃,以预防铸件开裂

1100℃~1120℃固溶处理,水淬。高温固溶处理后水淬前,铸件可冷至1040℃~1010℃,以预防铸件开裂

1120℃~1150℃固溶处理,水淬。高温固溶处理后水淬前,铸件可冷至1040℃~1010℃,以预防铸件开裂

4.3化学成分和点蚀当量

4.3.1化学成分

化学成分应符合表1规定。

点蚀当量

点蚀当量(PREN)应符合下列要求:a)双相不锈钢:PREN=%Cr+3.3%Mo+16%N≥35:b)超级双相不锈钢:PREN=%Cr+3.3%Mo+16%N≥40。4.4金相组织

双相不锈钢金相组织结构为铁素体和奥氏体,在最终热处理后铁素体含量应为40%~60%。4.5耐腐蚀性能

叶轮铸件应进行下列腐蚀试验:a)材料晶间腐蚀敏感性试验:

b)材料耐海水点腐蚀或缝隙腐蚀试验。4.6力学性能

室温力学性能应符合表3规定。

表3室温力学性能

拉伸试验

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

铸造缺陷处理

热处理

固溶处理

固溶处理

固溶处理

≥630

≥650

≥650

≥400

≥450

≥480

铸造缺陷焊补材料应采用化学成分与铸件材质近似的焊材。4.7.1

4.7.2铸造缺陷焊补方式宜采用手工电弧焊或氩弧焊。A

≥>22

硬度试验

200~280

200~280

200~280

冲击试验

NB/T25074—2017

4.7.3铸造缺陷焊补前,应按ASME规范第IX卷的要求进行焊接工艺评定,应将焊接工艺评定(PQR)、焊接工艺规程(WPS)提交买方认可。焊接工艺评定应包括下列项目:a)焊接工艺规程:

b)焊接后的热处理:

焊缝无损检测:

焊缝化学成分分析;

焊接接头的力学性能试验:拉伸试验、导向弯曲试验、夏比缺口冲击试验:e)

焊缝金相分析:

g)焊缝铁素体含量测定;

h)焊缝腐蚀试验。

4.7.4重大焊补应事先报买方审查。提交的审查资料应包含焊补图,并在图样或照片上标出焊补数量、位置和范围。

4.7.5非重大焊补可不进行热处理,但重大焊补应重新进行固溶处理。4.8表面质量

铸件应符合下列要求:

a)铸件上应除去冒口、浇口、飞边、毛刺、黏砂、芯骨及冷铁:b)铸件表面清理方法应采用喷丸、喷砂等:c)表面质量应符合MSSSP-55的外观要求。4.8.2零件应符合下列要求:

a)过流部位应进行打磨处理,粗糙度Ra不应大于6.3um;机加工表面配合部位粗糙度Ra不应大于3.2um;b)

机加工表面非配合部位粗糙度Ra不应大于12.5um:c

d)其余非加工表面粗糙度Ra不应大于12.5um。4.9形状和尺寸公差

4.9.1形状

4.9.1.1过流部位上下盖板形状检查应采用三坐标测定仪,形状允许误差为土5mm。4.9.1.2每枚叶片型线检查应采用三坐标测定仪,型线允许误差为土5mm。4.9.2尺寸公差

4.9.2.1叶轮主要尺寸代号见图1,尺寸允许误差不应大于表4的规定。4.9.2.2其余铸件尺寸公差应按GB/T6414中的CT12级执行。图1叶轮主要尺寸代号图

主要尺寸代号

外径D21

外径D22

入口直径D

出口宽度b

入口叶片间距L,

出口叶片间距L2

4.9.3叶片厚度充允许公差

表4叶轮主要尺寸允许误差

4.9.3.1叶片厚度公差应符合表5的规定。表5叶片厚度充许公差

叶片厚度

充许公差

>25~30

>30~35

>35~40

NB/T25074—2017

允许误差

单位:mm

>40~45

4.9.3.2采用铸造方法不能保证叶片入口边形状和尺寸时,可采用机加工或打磨方法。4.10铸件检验

4.10.1对首次生产的铸件,应对叶轮上下盖板与叶片交界处(可实现区域)进行射线检查。4.10.2铸件过流部位、机加工部位和目视可疑区域应进行100%渗透检查。5试验方法

5.1化学成分分析

5.1.1化学成分分析取样及分析方法应按GB/T222、GB/T223、GB/T11170执行。>45

5.1.2化学成分分析应按炉次逐炉检验。分析用试块应在浇包中取样制取。在铸件上取样时,样品应取自表面层以下至少6mm处。

5.2力学性能试验

5.2.1力学性能试样和试验方法应按GB/T228.1、GB/T229、GB/T231.1执行。5.2.2试块可单独铸造或在本体附铸,但应以同一炉钢水浇注,并在生产过程中与其代表的铸件同炉热处理。试块形状、尺寸和试样切取位置应按GB/T2100执行。5.2.3力学性能试验不合格时,应取相同状态的加倍试样重新试验。仍不合格时,将铸件与备用试样重新进行热处理,然后按新铸件要求进行检验。含气孔、裂纹、缩松等铸造缺陷的试样或机械加工造成的缺陷试样结果无效时,用相同数量新试样代替重做。NB/T25074—2017

5.3金相分析

铁素体含量测定应按GB/T13305执行。5.4腐蚀试验

5.4.1晶间腐蚀试验应按GB/T4334执行。5.4.2点腐蚀试验应按ASTMG48标准中的A法执行。试验温度50℃土2℃C,试验时间24h,腐蚀失重不应大于0.5mg/cm

5.4.3缝隙腐蚀试验应按ASTMG48中的B法执行。试验温度50℃土2℃,试验时间24h,腐蚀失重不应大于0.8mg/cm2。

5.5无损检查

目视检查

除过流部位外的非加工面应采用目视检查。5.5.1.2

目视检查应按MSSSP-55执行。

渗透检查

渗透检查应按GB/T9443执行。

验收等级应符合下列要求:

5.5.2.2马

过流部位100%区域,验收等级不应低于2级:a)

加工部位配合面100%区域,验收等级不应低于2级:b)

加工部位非配合面100%区域,验收等级不应低于3级。c)

5.5.3射线检查

5.5.3.1身

射线检查应采用钻-60射线源。

5.5.3.2射线检查应按GB/T5677执行,验收等级不应低于4级。5.6动平衡试验

5.6.1动平衡试验应按循环水泵额定转速进行。5.6.2动平衡试验应按GB/T9239.1执行,平衡品质级别应为G6.3。5.6.3不平衡量平衡方式应去重。5.6.4去重部位应按设计要求区域或不影响叶轮配合尺寸及结构强度的部位进行。5.6.5去重方式应采用机械加工或打磨。5.6.6去重部位去重后的壁厚不得小于设计厚度的2/3。6质量证明书

叶轮交货时应提供质量证明书,质量证明书应包括下列内容:a)订货合同号:

b)零件图号、材料牌号:

c)冶炼炉号、件号:

d)化学成分分析报告:

e)热处理记录曲线:

力学性能试验报告:

金相分析报告:

腐蚀试验报告:

焊补图(若有);

无损探伤记录及报告;

形状和尺寸检查报告:

动平衡试验报告:

其他附加检验结果:

供方名称。

标识、清洗、包装、贮存

7.1标识

叶轮应清晰永久标识。

叶轮标识应包括下列内容:

订货合同号、图号:

炉号、件号;

材料牌号:

供方名称。

7.2清洗、包装、贮存

7.2.1叶轮交货前表面应进行清洗、去垢处理。2叶轮包装参照GB/T13384相关技术要求执行。7.2.2

7.2.3叶轮不应露天存放,应采取防护措施。NB/T25074—2017

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:57371-2017

中华人民共和国能源行业标准

NB/T250742017

核电厂混凝土蜗壳循环水泵叶轮技术要求Specification for impeller of concrete volute circulating water pump ofnuclearpowerplantbzxz.net

2017-02-10发布

国家能源局

2017-07-01实施

前言·

规范性引用文件

术语和定义

技术要求

4.1材料

制造工艺

化学成分和点蚀当量

金相组织

耐腐蚀性能

力学性能·

铸造缺陷处理

表面质量

4.9形状和尺寸公差

铸件检验

试验方法

化学成分分析

力学性能试验

金相分析

5.4腐蚀试验

5.5无损检查-

5.6动平衡试验·

6质量证明书

标识、清洗、包装、贮存、

7.1标识-

7.2清洗、包装、贮存·

NB/T25074—2017

NB/T25074—2017

」第1部分:标准的结构和编写》给出的规则起草。本标准按照GB/T1.1一2009《标准化工作导则本标准由中国电力企业联合会提出并归口。本标准主要起草单位:中广核工程有限公司。本标准参与起草单位:沈阳三科水力机械制造有限公司、国核电力规划设计研究院。本标准主要起草人:梁亚勋、易琳、焦红瑞、康昊、黄海滨、高伟、丁佳鹏、钟雄、胡小军、郭有。本标准为首次制定。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)。

1范围

NB/T25074—2017

核电厂混凝土蜗壳循环水泵叶轮技术要求本标准规定了滨海核电厂混凝土蜗壳循环水泵叶轮设计制造中的相关技术要求及试验方法等。本标准适用于滨海核电厂输送介质为海水的混凝土蜗壳循环水泵叶轮的设计和制造,其他相似形式的水泵叶轮可参照此标准执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。钢的成品化学成分允许偏差

GB/T222

钢铁及合金化学分析方法

GB/T223

GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T229金属材料夏比摆锤冲击试验方法GB/T231.1

GB/T2100

金属材料布氏硬度试验第1部分:试验方法一般用途耐蚀钢铸件

GB/T4334

GB/T5613

GB/T5677

GB/T6414

金属和合金的腐蚀不锈钢晶间腐蚀试验方法铸钢牌号表示方法

铸钢件射线照相检测

铸件尺寸公差与机械加工余量

机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T9239.1

GB/T9443

铸钢件渗透检测

GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T13305

5不锈钢中α-相面积含量金相测定法GB/T13384机电产品包装通用技术条件NB/T25020一2014核电厂混凝土蜗壳式循环水泵设计制造规范ASME-IX焊接和钎焊评定(WeldingandBrazingQualifications)ASTMG48用氯化铁溶液测定不锈钢及有关合金耐点腐蚀和缝隙腐蚀的标准试验方法(StandardTest Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use ofFerricChloride Solution)

MSSSP-55阀门、法兰、管件和其他管道部件用铸钢件质量标准-表面缺陷评定的目视检查方法(Quality Standard for Steel Castings for Valves, Flanges,and Fittings and Other Piping Components-VisualMethod for Evaluation of Surface Irregularities)3术语和定义

下列术语和定义适用于本文件。3.1

双相不锈钢duplexstainlesssteel基体兼有奥氏体和铁素体两相组织,最终热处理后,固溶组织中的奥氏体相和铁素体相约各占50%,一般要求较少相的含量不低于40%。1

NB/T25074—2017

点蚀当量pittingresistanceequivalent;PREN定量评估不锈钢综合耐蚀性能的指标,其计算公式为:PREN=%Cr+3.3%Mo十16%N。3.3

超级双相不锈钢superduplexstainlesssteel点蚀当量不小于40的双相不锈钢。3.4

重大焊补majorweldrepair

为焊补制备的凹坑或坡口,其深度超过铸件壁厚的20%或25mm者(二者中取较小者),或面积超过65cm2,均认为是重大焊补。

4技术要求

4.1材料

4.1.1叶轮材料应选用双相不锈钢,其牌号见表1。4.1.2当叶轮材料选用超级双相不锈钢时,其相关技术要求可参照本标准。表1

牌号及化学成分

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

4.2制造工艺

4.2.1治炼

单位:%

叶轮用双相不锈钢宜采用氩氧脱碳炉(argonoxygendecarburizationfurnace,AOD)或真空吹氧脱碳炉(vacuumoxygendecarburizationfurnace,VOD)精炼。4.2.2铸造

铸件宜采用砂型铸造。

4.2.3热处理

4.2.3.1铸件应进行固溶处理,并应符合表2的规定。4.2.3.2

铸件固溶处理不得超过两次。

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

表2热处理

NB/T25074—2017

1080℃~1100℃固溶处理,水痒。高温固溶处理后水前,铸件可冷至1040℃1010℃,以预防铸件开裂

1100℃~1120℃固溶处理,水淬。高温固溶处理后水淬前,铸件可冷至1040℃~1010℃,以预防铸件开裂

1120℃~1150℃固溶处理,水淬。高温固溶处理后水淬前,铸件可冷至1040℃~1010℃,以预防铸件开裂

4.3化学成分和点蚀当量

4.3.1化学成分

化学成分应符合表1规定。

点蚀当量

点蚀当量(PREN)应符合下列要求:a)双相不锈钢:PREN=%Cr+3.3%Mo+16%N≥35:b)超级双相不锈钢:PREN=%Cr+3.3%Mo+16%N≥40。4.4金相组织

双相不锈钢金相组织结构为铁素体和奥氏体,在最终热处理后铁素体含量应为40%~60%。4.5耐腐蚀性能

叶轮铸件应进行下列腐蚀试验:a)材料晶间腐蚀敏感性试验:

b)材料耐海水点腐蚀或缝隙腐蚀试验。4.6力学性能

室温力学性能应符合表3规定。

表3室温力学性能

拉伸试验

ZG06Cr25Ni7Mo2N

ZG03Cr26Ni5Mo3N

ZG03Cr25Ni6Mo3N

铸造缺陷处理

热处理

固溶处理

固溶处理

固溶处理

≥630

≥650

≥650

≥400

≥450

≥480

铸造缺陷焊补材料应采用化学成分与铸件材质近似的焊材。4.7.1

4.7.2铸造缺陷焊补方式宜采用手工电弧焊或氩弧焊。A

≥>22

硬度试验

200~280

200~280

200~280

冲击试验

NB/T25074—2017

4.7.3铸造缺陷焊补前,应按ASME规范第IX卷的要求进行焊接工艺评定,应将焊接工艺评定(PQR)、焊接工艺规程(WPS)提交买方认可。焊接工艺评定应包括下列项目:a)焊接工艺规程:

b)焊接后的热处理:

焊缝无损检测:

焊缝化学成分分析;

焊接接头的力学性能试验:拉伸试验、导向弯曲试验、夏比缺口冲击试验:e)

焊缝金相分析:

g)焊缝铁素体含量测定;

h)焊缝腐蚀试验。

4.7.4重大焊补应事先报买方审查。提交的审查资料应包含焊补图,并在图样或照片上标出焊补数量、位置和范围。

4.7.5非重大焊补可不进行热处理,但重大焊补应重新进行固溶处理。4.8表面质量

铸件应符合下列要求:

a)铸件上应除去冒口、浇口、飞边、毛刺、黏砂、芯骨及冷铁:b)铸件表面清理方法应采用喷丸、喷砂等:c)表面质量应符合MSSSP-55的外观要求。4.8.2零件应符合下列要求:

a)过流部位应进行打磨处理,粗糙度Ra不应大于6.3um;机加工表面配合部位粗糙度Ra不应大于3.2um;b)

机加工表面非配合部位粗糙度Ra不应大于12.5um:c

d)其余非加工表面粗糙度Ra不应大于12.5um。4.9形状和尺寸公差

4.9.1形状

4.9.1.1过流部位上下盖板形状检查应采用三坐标测定仪,形状允许误差为土5mm。4.9.1.2每枚叶片型线检查应采用三坐标测定仪,型线允许误差为土5mm。4.9.2尺寸公差

4.9.2.1叶轮主要尺寸代号见图1,尺寸允许误差不应大于表4的规定。4.9.2.2其余铸件尺寸公差应按GB/T6414中的CT12级执行。图1叶轮主要尺寸代号图

主要尺寸代号

外径D21

外径D22

入口直径D

出口宽度b

入口叶片间距L,

出口叶片间距L2

4.9.3叶片厚度充允许公差

表4叶轮主要尺寸允许误差

4.9.3.1叶片厚度公差应符合表5的规定。表5叶片厚度充许公差

叶片厚度

充许公差

>25~30

>30~35

>35~40

NB/T25074—2017

允许误差

单位:mm

>40~45

4.9.3.2采用铸造方法不能保证叶片入口边形状和尺寸时,可采用机加工或打磨方法。4.10铸件检验

4.10.1对首次生产的铸件,应对叶轮上下盖板与叶片交界处(可实现区域)进行射线检查。4.10.2铸件过流部位、机加工部位和目视可疑区域应进行100%渗透检查。5试验方法

5.1化学成分分析

5.1.1化学成分分析取样及分析方法应按GB/T222、GB/T223、GB/T11170执行。>45

5.1.2化学成分分析应按炉次逐炉检验。分析用试块应在浇包中取样制取。在铸件上取样时,样品应取自表面层以下至少6mm处。

5.2力学性能试验

5.2.1力学性能试样和试验方法应按GB/T228.1、GB/T229、GB/T231.1执行。5.2.2试块可单独铸造或在本体附铸,但应以同一炉钢水浇注,并在生产过程中与其代表的铸件同炉热处理。试块形状、尺寸和试样切取位置应按GB/T2100执行。5.2.3力学性能试验不合格时,应取相同状态的加倍试样重新试验。仍不合格时,将铸件与备用试样重新进行热处理,然后按新铸件要求进行检验。含气孔、裂纹、缩松等铸造缺陷的试样或机械加工造成的缺陷试样结果无效时,用相同数量新试样代替重做。NB/T25074—2017

5.3金相分析

铁素体含量测定应按GB/T13305执行。5.4腐蚀试验

5.4.1晶间腐蚀试验应按GB/T4334执行。5.4.2点腐蚀试验应按ASTMG48标准中的A法执行。试验温度50℃土2℃C,试验时间24h,腐蚀失重不应大于0.5mg/cm

5.4.3缝隙腐蚀试验应按ASTMG48中的B法执行。试验温度50℃土2℃,试验时间24h,腐蚀失重不应大于0.8mg/cm2。

5.5无损检查

目视检查

除过流部位外的非加工面应采用目视检查。5.5.1.2

目视检查应按MSSSP-55执行。

渗透检查

渗透检查应按GB/T9443执行。

验收等级应符合下列要求:

5.5.2.2马

过流部位100%区域,验收等级不应低于2级:a)

加工部位配合面100%区域,验收等级不应低于2级:b)

加工部位非配合面100%区域,验收等级不应低于3级。c)

5.5.3射线检查

5.5.3.1身

射线检查应采用钻-60射线源。

5.5.3.2射线检查应按GB/T5677执行,验收等级不应低于4级。5.6动平衡试验

5.6.1动平衡试验应按循环水泵额定转速进行。5.6.2动平衡试验应按GB/T9239.1执行,平衡品质级别应为G6.3。5.6.3不平衡量平衡方式应去重。5.6.4去重部位应按设计要求区域或不影响叶轮配合尺寸及结构强度的部位进行。5.6.5去重方式应采用机械加工或打磨。5.6.6去重部位去重后的壁厚不得小于设计厚度的2/3。6质量证明书

叶轮交货时应提供质量证明书,质量证明书应包括下列内容:a)订货合同号:

b)零件图号、材料牌号:

c)冶炼炉号、件号:

d)化学成分分析报告:

e)热处理记录曲线:

力学性能试验报告:

金相分析报告:

腐蚀试验报告:

焊补图(若有);

无损探伤记录及报告;

形状和尺寸检查报告:

动平衡试验报告:

其他附加检验结果:

供方名称。

标识、清洗、包装、贮存

7.1标识

叶轮应清晰永久标识。

叶轮标识应包括下列内容:

订货合同号、图号:

炉号、件号;

材料牌号:

供方名称。

7.2清洗、包装、贮存

7.2.1叶轮交货前表面应进行清洗、去垢处理。2叶轮包装参照GB/T13384相关技术要求执行。7.2.2

7.2.3叶轮不应露天存放,应采取防护措施。NB/T25074—2017

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。