GB/T 38445-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38445-2020.External projections for all terrain vehicles.

1范围

GB/T 38445规定了全地形车外部凸出物的要求和试验方法。

GB/T 38445适用于全地形车(以下简称“车辆”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 24936全地形车术语

3术 语和定义

GB/T 24936界定的以及下列术语和定义适用于本文件。

3.1

外表面 external surface

车辆覆盖件的可见表面,包括发动机罩、行李箱盖、车门、翼子板、车顶、照明及灯光信号装置和可见的加强筋、前挡泥板、前保险杠和前轮等。

注:改写GB 11566-2009,定 义3.2。

3.2

圆角半径 radius of curvature

假想部分最接近圆形的圆弧半径。

[GB 11566-2009,定 义3.4]

3.3

轻触 grazing

在一定条件下可能对人体造成擦伤的接触。

3.4

尖锐零件 sharp-pointed

这些零件的形状、尺寸、方向、硬度会增加发生事故时由于车辆撞击或轻触人体引起人身伤害的危险性或危险程度。

3.5

碰撞 collision

在一定条件下可能对人体造成穿透性伤害的接触。

3.6

接触角 contact angle

通过图5所示测量装置和车辆的第1接触点并垂直于车辆纵向中心平面的平面,与通过第2接触点和测量装置轴线的平面之间的夹角。

注:改写GB 20074-2017,定义3.2。

3.7

杆件 stem

全地形车上任何有相对不变外直径的圆形或近似圆形的凸出物或部件,包括螺栓和螺钉头,且有可以接触到的自由端。

注:改写GB 20074-2017,定义3.3.

3.8

板件 plate

凸出物或部件的外廓具有明显的4个边,外形平整、方正,且材料厚度不超过10 mm。

[GB 20074-2017,定义3.4]

1范围

GB/T 38445规定了全地形车外部凸出物的要求和试验方法。

GB/T 38445适用于全地形车(以下简称“车辆”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 24936全地形车术语

3术 语和定义

GB/T 24936界定的以及下列术语和定义适用于本文件。

3.1

外表面 external surface

车辆覆盖件的可见表面,包括发动机罩、行李箱盖、车门、翼子板、车顶、照明及灯光信号装置和可见的加强筋、前挡泥板、前保险杠和前轮等。

注:改写GB 11566-2009,定 义3.2。

3.2

圆角半径 radius of curvature

假想部分最接近圆形的圆弧半径。

[GB 11566-2009,定 义3.4]

3.3

轻触 grazing

在一定条件下可能对人体造成擦伤的接触。

3.4

尖锐零件 sharp-pointed

这些零件的形状、尺寸、方向、硬度会增加发生事故时由于车辆撞击或轻触人体引起人身伤害的危险性或危险程度。

3.5

碰撞 collision

在一定条件下可能对人体造成穿透性伤害的接触。

3.6

接触角 contact angle

通过图5所示测量装置和车辆的第1接触点并垂直于车辆纵向中心平面的平面,与通过第2接触点和测量装置轴线的平面之间的夹角。

注:改写GB 20074-2017,定义3.2。

3.7

杆件 stem

全地形车上任何有相对不变外直径的圆形或近似圆形的凸出物或部件,包括螺栓和螺钉头,且有可以接触到的自由端。

注:改写GB 20074-2017,定义3.3.

3.8

板件 plate

凸出物或部件的外廓具有明显的4个边,外形平整、方正,且材料厚度不超过10 mm。

[GB 20074-2017,定义3.4]

标准图片预览

标准内容

ICS43.040.60

中华人民共和国国家标准

GB/T38445—2020

全地形车外部凸出物

External projections for all terrain vehicles2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国四轮全地形车标准化技术委员会(SAC/TC344)提出并归口。GB/T38445—2020

本标准起草单位:上海机动车检测认证技术研究中心有限公司、中国质量认证中心、江苏林海动力机械集团有限公司、中检西部检测有限公司、浙江钱江摩托股份有限公司、金华出入境检验检疫局综合技术服务中心。

本标准主要起草人:王佳佳、高君、高峰、徐峻、范润利、袁建军、施军晓、戴磊、张佳磊、陈海燕、纪翔、马国翔。

1范围

全地形车外部凸出物

本标准规定了全地形车外部凸出物的要求和试验方法本标准适用于全地形车(以下简称“车辆”)。规范性引用文件

GB/T38445—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T24936

6全地形车术语

术语和定义

GB/T24936界定的以及下列术语和定义适用于本文件。3.1

外表面

externalsurface

车辆覆盖件的可见表面,包括发动机罩、行李箱盖、车门、翼子板、车顶、照明及灯光信号装置和可见的加强筋、前挡泥板、前保险杠和前轮等。注:改写GB11566—2009.定义3.2。3.2

圆角半径

radiusofcurvature

假想部分最接近圆形的圆弧半径。LGB11566—2009.定义3.4

grazing

在一定条件下可能对人体造成擦伤的接触。3.4

sharp-pointed

尖锐零件

这些零件的形状、尺寸、方向、硬度会增加发生事故时由于车辆撞击或轻触人体引起人身伤害的危险性或危险程度。

collision

在一定条件下可能对人体造成穿透性伤害的接触。3.6

contactangle

接触角

通过图5所示测量装置和车辆的第1接触点并垂直于车辆纵向中心平面的平面,与通过第2接触点和测量装置轴线的平面之间的夹角注:改写GB20074—2017,定义3.2。1

GB/T38445—2020

杆件stem

全地形车上任何有相对不变外直径的圆形或近似圆形的凸出物或部件,包括螺栓和螺钉头,且有可以接触到的自由端。

注:改写GB20074—2017,定义3.3。3.8www.bzxz.net

板件plate

凸出物或部件的外廊具有明显的4个边,外形平整、方正,且材料厚度不超过10mm。[GB20074—2017.定义3.4]

floorline

取一个顶角为30°的圆锥体(自行确定锥高,锥顶向上,锥轴与水平面垂直),使其沿一满载车辆的车身外表面滚动以便连续接触车身外表面的最低位置,形成的接触点几何轨迹。注1:确定底线时,不考虑排气管、车轮和装在车身下面的功能机械元件。起重器支撑点,在拖电或抛错情况下使用的悬挂装置或连接件。在不改变位置的情况下,车轮拱形外面的间隙可假想成填平后所形成的光滑外表面。注2:改写GB11566—2009.定义3.3。3.10

满载车辆

ladenvehicle

承受厂定允许的最大负荷的车辆。注:改写GB115662009.定义3.5。3.11

凸出物的尺寸thedimensionof projection车身板件上装配的零件凸出部位的尺寸[GB11566—2009,定义3.7]

车身板件标定线

thenominal lineofapanel

按5.2.2.2的方法,用直径为100mm的球体对车身某一板件表面测量时,通过最初与最后位置的两球心的连线

[GB11566—2009定义3.8]

4:技术要求

四轮全地形车外部凸出物的要求4.1

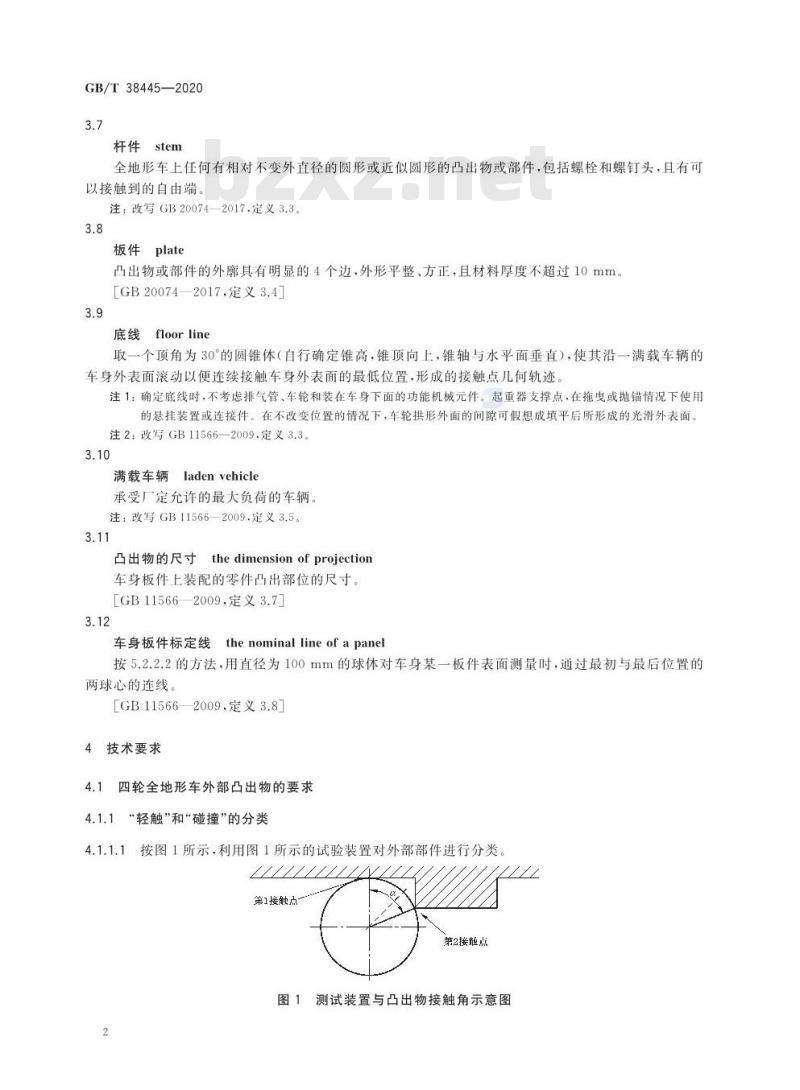

4.1.1“轻触”和\碰撞”的分类4.1.1.1按图1所示,利用图1所示的试验装置对外部部件进行分类第1接触点—

第2接融点

测试装置与凸出物接触角示意图2

GB/T38445—2020

2将试验装置按5.1.3所述的方法沿车辆移动,测量凸出部件的接触角α。0°≤α<45°时为轻触4.1.1.2

类部件;45α≤90时为碰撞类部件4.1.2一般要求

4.1.2.1车辆外部不应有朝外的尖锐零件,或由于形状、尺寸、朝向、硬度等在事故中会增加碰撞及刮蹭的危险性和加重被撞者伤势的朝外的凸出物4.1.2.2其他场合使用者有可能接触到的车辆外部零部件的设计应符合4.1.3和4.1.4的规定。4.1.2.3由邵氏硬度小于A60(HA)的软橡胶、塑料制造或被覆盖的外部凸出物,则视为满足4.1.3和4.1.4的规定。

4.1.3轻触类与碰撞类零部件的要求4.1.3.14.1.3规定的要求不适用于4.1.4所涉及的零部件。除4.1.2.3所述的情况外,外部凸出物应满足下列要求:4.1.3.2

a)适用于轻触类零部件的要求条件:1)板件应满足:

板件各角的曲率半径应不小于3mm;板件边缘的曲率半径应不小于0.5mm2)杆件应满足:

杆件的直径应不小于10mm;

杆件端部边缘曲率半径应不小于2mm。b)适用于碰撞类零部件的要求条件:1)板件应满足:

板件边缘和角的曲率半径均应不小于2mm。2)杆件应满足:

如果直径小于20mm,杆件的长度应不大于其直径的二分之一;如果直径不小于20mm,杆件端部边缘的曲率半径应不小于2mm。4.1.4特殊要求

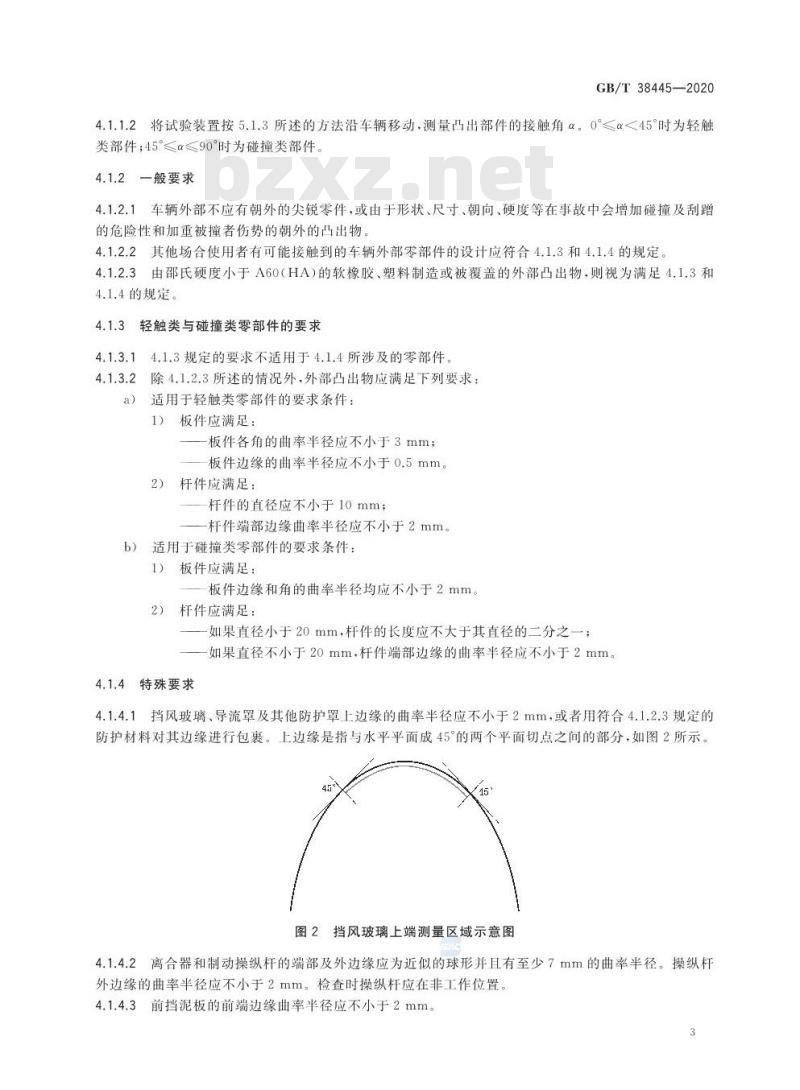

4.1.4.1挡风玻璃、导流罩及其他防护罩上边缘的曲率半径应不小于2mm,或者用符合4.1.2.3规定的防护材料对其边缘进行包裹。上边缘是指与水平平面成45°的两个平面切点之间的部分,如图2所示。图2挡风玻璃上端测量区域示意图4.1.4.2离合器和制动操纵杆的端部及外边缘应为近似的球形并且有至少7mm的曲率半径。操纵杆外边缘的曲率半径应不小于2mm。检查时操纵杆应在非工作位置3前挡泥板的前端边缘曲率半径应不小于2mm。4.1.4.3

GB/T38445—2020

4.1.4.4油箱(隐藏式油箱除外)上表面的任何连接件应平滑或近似球形。油箱盖后端突出油箱表面垂直高度以及油箱盖上部部件的高度均应不大于15mm。如果油箱盖的突出高度天于15mm,则应采取防护措施进行处理(见图3)。

图3燃油箱盖防护装置示意图

4.1.4.5点火钥匙应有保护罩。这一要求不适用于折叠钥匙或与表面平齐的钥匙。4.1.4.6如车辆装有4.2.2所提到的部件且不满足4.2.1.1的豁免条件,则应符合4.2.2的要求。4.2娱乐用场地车、多功能全地形车的外部凸出物要求4.2.1一般要求

4.2.1.1满足以下条件的零部件可豁免4.2.1、4.2.2的要求。车辆满载,车门、车窗及各种入口的盖板均处于关闭状态时,车身外表面位于以下位置的零部件:高于地面1.8m的零部件;

低于底线的零部件;

在工作状态或静止状态下,均不能被直径为100mm的球体所触及的零部件。4.2.1.2车辆外部不应有朝外的尖锐零件,或由于形状、尺寸、朝向、硬度等在事故中会增加碰撞及刮蹭的危险性和加重被撞者伤势的朝外的凸出物4.2.1.3车身外表面不应有可能刮到行人、骑自行车或摩托车的人的朝外零件。4.2.1.4车身外表面凸出零件的圆角半径不应小于2.5mm。这一要求不适用于凸出车身外表面不到1.5mm的零件以及凸出车身外表面1.5mm以上、5mm以下但零件朝外的部分是圆滑的零件,4.2.1.5车身外表面凸出零件的材料硬度不超过邵氏硬度A60(HA)时,圆角半径可小于2.5mm。在测量硬度时,部件应安装在车辆上。当不能用邵氏硬度方法进行硬度测量时,可用比较测量法进行评价。

4.2.2特殊要求

4.2.2.1装饰件

4.2.2.1.1对凸出支承面超过10mm的车身装饰件,在大致平行于其安装面的平面内,从任何方向对装饰件凸出的最高点施加100N的外力时,该装饰件应能收缩到支承面之内、脱落或弯曲变形。本规定不适用于散热器格栅上的装饰件,这些件只需满足4.2.1的一般要求在施加100N的力时·应用一个直径不大于50mm的平端压头,采用等效法。装饰件缩进脱落或弯曲之后,剩余的部分凸出高度不应大于10mm。这些凸出件在任何情况下均应满足4.2.1.2的规定。如果装饰件安装在一个基板上,则认为基板属于装饰件,而不属于支承面。4.2.2.1.2车身外表面上的保护装饰条或防护件不受4.2.2.1.1的限制,但应可靠地固定在车身上。4.2.2.2前照灯

前照灯允许装凸出的遮光板及灯圈,但相对于前照灯配光镜外表面的凸出高度应不超出4.2.2.2.1

30mm且圆角半径不应小于2.5mm。如前照灯安装在一个外加的透明面之后,凸出部分应自最外的透明表面测量。凸出高度按5.2.2.3规定的方法测量GB/T38445—2020

4.2.2.2.2可收缩式前照灯无论处于工作位置或收缩位置都应符合4.2.2.2.1的规定。4.2.2.2.34.2.2.2.1的规定不适用于埋在车身板件内或外伸在车身板件上的前照灯,但车身板件要符合4.2.2.9的要求。

4.2.2.3格栅及间隙

4.2.2.3.14.2.1.4的规定不适用于固定元件或活动元件(包括进出风道口的零件以及散热器罩)间的间隙宽度小于40mm、且此间隙是有功能要求的情况。当间隙宽度在25mm~40mm之间时.圆角半径不应小于1mm;若间隙宽度等于或小于25mm时,其外边缘的圆角半径不应小于0.5mm。两相邻元件之间的间隙宽度按5.2.2.4所规定的方法测量4.2.2.3.2形成格栅或间隙的每个元件的前端与侧端的接合处应是圆滑的。4.2.2.4风窗刮水器

4.2.2.4.1风窗刮水器的转轴应带有保护罩,其圆角半径满足4.2.1.4的规定,其端部面积不应小于150mm。如是圆形盖,在离最高凸出点不大于6.5mm处测量时,应有150mm的最小投影面积。后窗刮水器和前照灯刮水器也应同样满足此要求。4.2.2.4.2刮水器刮片及其支承件不受4.2.1.4规定的限制,但这些零件上不应有尖角或刃口。4.2.2.5保险杠

4.2.2.5.1保险杠两端应向车身表面弯曲,以减少刮伤的危险。如果保险杠是嵌人式的;或和车身结构形成一体的;或保险杠侧端部向内弯曲但不能被直径为100mm的球体所接触,并且保险杠端部和最近的车身表面之间的距离不超过20mm,则认为满足要求。4.2.2.5.2如果车身外轮廓一线与前或后保险杠的曲线的垂直投影相重合,在距车辆前向(对于后保险杠是后向)的车身外轮廓线内侧20mm,和车身外轮廓线及其与车辆垂直纵向对称平面成15°夹角的两垂直平面相切的法线围成的区域(见图4)内,所有点组成的表面的圆角半径不应小于5mm。其他情况下不应小于2.5mm。

车辆的垂直~

裂向面

阴影区域一最小

阅角平价=5mm

的保险杠的区域

车身外轮痴线

图4区域示意图

4.2.2.5.34.2.2.5.2的要求不适用于凸出高度小于5mm的保险杠的局部零件或保险杠上的镶嵌件,尤其是前照灯洗涤器的连接盖及喷嘴,这些零件朝外的角应是圆滑的,但凸出高度小于1.5mm的零件GB/T38445—2020

除外。

4.2.2.6车门、行季箱盖和发动机罩的手柄、铰链和按钮以及油箱盖和各种盖子4.2.2.6.1车门或行李箱盖手柄的凸出高度不应超过40mm,其他情况不应超过3mm。4.2.2.6.2如侧门手柄属旋转式的,则应满足下述任一条:如手柄与车门表面平行旋转,手柄的自由端应朝向后方且向车门板弯曲并安置在保护套内或是嵌在凹槽中;

对不与车门表面平行、任意方向向外转动的手柄,在关闭位置时,手柄的自由端应朝后或朝下并安置在一个保护套内或是嵌在凹槽中不满足上述条件但满足下列条件的手柄仍可接受a)手柄有一个独立的回位机构;如回位机构损坏,手柄凸出表面不超过15mm;b)

在打开位置,符合4.2.1.4的规定;c)

手柄端部的表面积在离最外凸出点不大于6.5mm处测量时,不小于150mm。d)

4.2.2.7车轮、车轮螺母、轮毂罩盖和车轮装饰罩4.2.2.7.1车轮、车轮螺母、轮毂罩盖及车轮装饰罩等零件的外表面不受4.2.1.4的限制。4.2.2.7.2在超过轮辆外平面的车轮、车轮螺母、轮毂罩盖及车轮装饰罩等零件上不应有任何尖锐的凸出物,不准许使用蝶形螺母。

4.2.2.7.3当车辆直线行驶时,位于车轮旋转轴线水平面以上的车轮零件(轮胎除外),不应凸出车身外表面在水平面上的垂直投影。如果因功能要求(如车轮装饰罩)不得不凸出时,凸出量最多为30mm,凸出部分表面的圆角半径不应小于30mm。4.2.2.8金属板件的边缘

流水槽及滑动门轨道等金属板件应翻边或加装符合本标准规定的防护件。未经保护的边缘,应翻边180°,或者向车身表面翻边,使其不会被一直径为100mm的球体所触及。发动机罩后边缘以及后行李箱盖的前边缘的金属板件,可不满足4.2.1.4的要求。4.2.2.9车身板件

车身板件上加强筋的圆角半径允许小于2.5mm,但不应小于按5.2.1的方法测量的凸出高度H的1/10。

4.2.2.10两侧空气及雨水导流板车身两侧导流板朝外的边缘的圆角半径不应小于1mm。4.2.2.11千斤顶支承架和排气管千斤顶支承架和排气管末端凸出位于其正上方的底线垂直投影的距离,不应大于10mm。若排气管的末端边缘是圆形,且最小圆角半径为2.5mm,则排气管可以凸出底线的垂直投影10mm以上。4.2.2.12进排气风门片

进排气风门片在所有使用位置都应满足4.2.1.2、4.2.1.3、4.2.1.4的要求。4.2.2.13顶盖

4.2.2.13.1带有活动天窗车辆的顶盖,只考虑在其关闭时的位置。6

GB/T38445—2020

4.2.2.13.2篷式车辆应在车篷升起位置和落下位置进行检验。当车篷落下时,不应对由车篷在升起位置所构成的一个假想表面的车辆内部的物品做检验,若有一个作为标准装备的罩盖将其覆盖,则检验时连同罩盖一起进行检验。

4.2.2.14车窗

从车身外表面向外移动的车窗,在所有使用位置均应符合以下规定:一应没有任何外露的边缘朝向前方;一车窗的任何部分不应凸出车辆最外边缘。4.2.2.15行李架及雪撬架

4.2.2.15.1行李架及雪撬架安装在车辆上时,应至少在一个方向上能将其可靠固定,且能承受纵向及横向的水平作用力。力值不应低于制造厂规定的最大垂直承载能力。对于按制造厂规定安装的行李架及雪撬架试验,试验载荷不能仅作用在一个点上4.2.2.15.2行李架及雪撬架安装固定后用直径为165mm的球体对其进行接触检验时,其接触表面的圆角半径不应小于2.5mm。满足4.2.2.3要求的除外。4.2.2.15.3在4.2.2.15.2提及的接触表面之上的连接件(诸如螺钉之类的不借助工具可以拧紧或松升的连接件),其凸出高度不应大于40mm。凸出高度用直径为165mm的球体按5.2.2所述方法进行测量。

4.2.2.16天线

4.2.2.16.1无线电收发天线按制造商规定的任一使用位置安装在车辆上时,如果天线的项端离地高度小于1.8m,它应处在车辆最外边缘内100mm的垂直平面围成的区域内。4.2.2.16.2此外,安装在车辆上的天线顶端部分不应伸出车辆最外边缘4.2.2.16.3天线杆件的圆角半径可以小于2.5mm,但天线顶端应装固定的帽,该帽的圆角半径不应小于2.5mm。

4.2.2.16.4按5.2.2的方法测量时,装天线的底座不应凸出40mm以上。4.2.2.16.5当天线由于没有柔性杆或部件而不能识别天线底座的组成部分时,在天线最凸出的部分的位置.用一个直径不大于50mm的平端压头向前和向后分别施加1个最大500N的水平力之后,应满足:

a)天线朝支承面弯曲,且凸出高度不超出40mm;或b)天线折断,而剩余零件不存在尖锐或危险的部分,且用直径为100mm的球体与之接触时,其凸出高度不超过40mm。

4.2.2.16.64.2.2.16.4和4.2.2.16.5的要求不适用于位于通过驾驶员“R”点的横向垂直平面之后的天线。如果天线位于此垂直平面之后,其包括底座在内的天线的最凸出部分按5.2.2的方法进行测量,只要不超过70mm即可。

如果天线位于此垂直平面之后但凸出高度超过70mm,4.2.2.16.5同样适用,凸出高度的限值是70mm而不是40mm。

5试验方法

5.1四轮全地形车接触角分类试验方法5.1.1试验装置

试验装置的结构及尺寸见图5。

GB/T38445—2020

5.1.2试验条件

930nmm

-l5omm

图5试验装置结构示意图

试验车辆转向装置应在正常范围内自由转动。驾驶员应以正常的驾驶姿势骑乘在车辆上,且应不妨碍转向装置自由活动。驾驶员的身高为1.75m士0.05m,驾驶员及其装备的总质量为75kg士5kg。5.1.3试验程序

将试验装置沿着被试车辆由前至后移动,并且(如果车辆能碰到试验装置)使转向把旋转到被完全锁止的位置,应保持试验装置始终与被试车辆接触。应分别在车辆两侧进行试验。5.2

凸出物及间隙的尺寸测量方法

5.2.1车身板件上凸出及折叠部分的测量方法5.2.1.1若被测截面仅有一个凸出折叠加强筋时(见图6):用直径为165mm的圆作基准圆,与被测截面的车身外廓内切于M、Q点;a)

连接被测截面最凸出点N与圆心O,交内切圆的圆周于P点;b)

量取线段PN的长度即是被测凸出部分的凸出高度h。c

图6被测截面示意图(一个凸出折叠加强筋)5.2.1.2若被测截面有两个凸出部分组成时(见图7):8

a)用直径100mm的圆与被测截面外表面相切于Q、L两点;用直径100mm圆的QWL弧段代替被测截面的原外廓弧段QL;b)

按5.2.1.1所述方法求出被测截面的凸出高度h值。c)

图7被测截面示意图(两个凸出折叠加强筋)GB/T38445—2020

5.2.1.3制造商提供被测部分的外廓截面图,为了能够上述方法确定凸出物的高度。5.2.2装在车身外表面上的零件凸出物的尺寸的测量方法5.2.2.1装在车身凸形表面上的零件的凸出物的尺寸可以直接测量,或参照此零件在安装位置时的截面图纸来测定。

5.2.2.2如果一个零件装在非凸出板件上(见图8),这个零件的凸出物的尺寸使用一个直径为100mm的球体沿被测表面连续滚动,将得到一系列的球体球心位置点O1O2、O3。过首末球体位置的球心点O,和O做一直线O.O,线即是车身板件标定线。从距O,O最远的球心点O向凸出物的凸出表面作垂线交O,O于Q,则O2Q既是被测的凸出高度h。图8非凸出板件上的零件尺寸测量5.2.2.3前照灯遮光板和灯圈的凸出部分的测量方法:从直径为100mm的球体的接触点水平测量前照灯外表面凸出部分,如图9所示。直径100mm的球体与前照灯透光玻璃外表面相接于点L,同时该球外表面又与前照灯遮光板上部最凸出部分相接于点Q,点L和Q在纵向垂直平面的投影水平距离h即为凸出高度。

GB/T38445—2020

前照灯遮光板

图9前照灯遮光板和灯圈的凸出部分的测量5.2.2.4格栅之间间隙尺寸的测量方法:格栅之间的间隙尺寸应由通过球体两接触点并垂直于连接这些点的线的两个平面间的距离来测定。如图10所示。用直径100mm的球体与格栅的两相邻元件接触,接触点分别为L、Q点。点L和Q间的距离h即为格栅间隙。100

格栅之间间隙尺寸的测量方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38445—2020

全地形车外部凸出物

External projections for all terrain vehicles2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国四轮全地形车标准化技术委员会(SAC/TC344)提出并归口。GB/T38445—2020

本标准起草单位:上海机动车检测认证技术研究中心有限公司、中国质量认证中心、江苏林海动力机械集团有限公司、中检西部检测有限公司、浙江钱江摩托股份有限公司、金华出入境检验检疫局综合技术服务中心。

本标准主要起草人:王佳佳、高君、高峰、徐峻、范润利、袁建军、施军晓、戴磊、张佳磊、陈海燕、纪翔、马国翔。

1范围

全地形车外部凸出物

本标准规定了全地形车外部凸出物的要求和试验方法本标准适用于全地形车(以下简称“车辆”)。规范性引用文件

GB/T38445—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T24936

6全地形车术语

术语和定义

GB/T24936界定的以及下列术语和定义适用于本文件。3.1

外表面

externalsurface

车辆覆盖件的可见表面,包括发动机罩、行李箱盖、车门、翼子板、车顶、照明及灯光信号装置和可见的加强筋、前挡泥板、前保险杠和前轮等。注:改写GB11566—2009.定义3.2。3.2

圆角半径

radiusofcurvature

假想部分最接近圆形的圆弧半径。LGB11566—2009.定义3.4

grazing

在一定条件下可能对人体造成擦伤的接触。3.4

sharp-pointed

尖锐零件

这些零件的形状、尺寸、方向、硬度会增加发生事故时由于车辆撞击或轻触人体引起人身伤害的危险性或危险程度。

collision

在一定条件下可能对人体造成穿透性伤害的接触。3.6

contactangle

接触角

通过图5所示测量装置和车辆的第1接触点并垂直于车辆纵向中心平面的平面,与通过第2接触点和测量装置轴线的平面之间的夹角注:改写GB20074—2017,定义3.2。1

GB/T38445—2020

杆件stem

全地形车上任何有相对不变外直径的圆形或近似圆形的凸出物或部件,包括螺栓和螺钉头,且有可以接触到的自由端。

注:改写GB20074—2017,定义3.3。3.8www.bzxz.net

板件plate

凸出物或部件的外廊具有明显的4个边,外形平整、方正,且材料厚度不超过10mm。[GB20074—2017.定义3.4]

floorline

取一个顶角为30°的圆锥体(自行确定锥高,锥顶向上,锥轴与水平面垂直),使其沿一满载车辆的车身外表面滚动以便连续接触车身外表面的最低位置,形成的接触点几何轨迹。注1:确定底线时,不考虑排气管、车轮和装在车身下面的功能机械元件。起重器支撑点,在拖电或抛错情况下使用的悬挂装置或连接件。在不改变位置的情况下,车轮拱形外面的间隙可假想成填平后所形成的光滑外表面。注2:改写GB11566—2009.定义3.3。3.10

满载车辆

ladenvehicle

承受厂定允许的最大负荷的车辆。注:改写GB115662009.定义3.5。3.11

凸出物的尺寸thedimensionof projection车身板件上装配的零件凸出部位的尺寸[GB11566—2009,定义3.7]

车身板件标定线

thenominal lineofapanel

按5.2.2.2的方法,用直径为100mm的球体对车身某一板件表面测量时,通过最初与最后位置的两球心的连线

[GB11566—2009定义3.8]

4:技术要求

四轮全地形车外部凸出物的要求4.1

4.1.1“轻触”和\碰撞”的分类4.1.1.1按图1所示,利用图1所示的试验装置对外部部件进行分类第1接触点—

第2接融点

测试装置与凸出物接触角示意图2

GB/T38445—2020

2将试验装置按5.1.3所述的方法沿车辆移动,测量凸出部件的接触角α。0°≤α<45°时为轻触4.1.1.2

类部件;45α≤90时为碰撞类部件4.1.2一般要求

4.1.2.1车辆外部不应有朝外的尖锐零件,或由于形状、尺寸、朝向、硬度等在事故中会增加碰撞及刮蹭的危险性和加重被撞者伤势的朝外的凸出物4.1.2.2其他场合使用者有可能接触到的车辆外部零部件的设计应符合4.1.3和4.1.4的规定。4.1.2.3由邵氏硬度小于A60(HA)的软橡胶、塑料制造或被覆盖的外部凸出物,则视为满足4.1.3和4.1.4的规定。

4.1.3轻触类与碰撞类零部件的要求4.1.3.14.1.3规定的要求不适用于4.1.4所涉及的零部件。除4.1.2.3所述的情况外,外部凸出物应满足下列要求:4.1.3.2

a)适用于轻触类零部件的要求条件:1)板件应满足:

板件各角的曲率半径应不小于3mm;板件边缘的曲率半径应不小于0.5mm2)杆件应满足:

杆件的直径应不小于10mm;

杆件端部边缘曲率半径应不小于2mm。b)适用于碰撞类零部件的要求条件:1)板件应满足:

板件边缘和角的曲率半径均应不小于2mm。2)杆件应满足:

如果直径小于20mm,杆件的长度应不大于其直径的二分之一;如果直径不小于20mm,杆件端部边缘的曲率半径应不小于2mm。4.1.4特殊要求

4.1.4.1挡风玻璃、导流罩及其他防护罩上边缘的曲率半径应不小于2mm,或者用符合4.1.2.3规定的防护材料对其边缘进行包裹。上边缘是指与水平平面成45°的两个平面切点之间的部分,如图2所示。图2挡风玻璃上端测量区域示意图4.1.4.2离合器和制动操纵杆的端部及外边缘应为近似的球形并且有至少7mm的曲率半径。操纵杆外边缘的曲率半径应不小于2mm。检查时操纵杆应在非工作位置3前挡泥板的前端边缘曲率半径应不小于2mm。4.1.4.3

GB/T38445—2020

4.1.4.4油箱(隐藏式油箱除外)上表面的任何连接件应平滑或近似球形。油箱盖后端突出油箱表面垂直高度以及油箱盖上部部件的高度均应不大于15mm。如果油箱盖的突出高度天于15mm,则应采取防护措施进行处理(见图3)。

图3燃油箱盖防护装置示意图

4.1.4.5点火钥匙应有保护罩。这一要求不适用于折叠钥匙或与表面平齐的钥匙。4.1.4.6如车辆装有4.2.2所提到的部件且不满足4.2.1.1的豁免条件,则应符合4.2.2的要求。4.2娱乐用场地车、多功能全地形车的外部凸出物要求4.2.1一般要求

4.2.1.1满足以下条件的零部件可豁免4.2.1、4.2.2的要求。车辆满载,车门、车窗及各种入口的盖板均处于关闭状态时,车身外表面位于以下位置的零部件:高于地面1.8m的零部件;

低于底线的零部件;

在工作状态或静止状态下,均不能被直径为100mm的球体所触及的零部件。4.2.1.2车辆外部不应有朝外的尖锐零件,或由于形状、尺寸、朝向、硬度等在事故中会增加碰撞及刮蹭的危险性和加重被撞者伤势的朝外的凸出物4.2.1.3车身外表面不应有可能刮到行人、骑自行车或摩托车的人的朝外零件。4.2.1.4车身外表面凸出零件的圆角半径不应小于2.5mm。这一要求不适用于凸出车身外表面不到1.5mm的零件以及凸出车身外表面1.5mm以上、5mm以下但零件朝外的部分是圆滑的零件,4.2.1.5车身外表面凸出零件的材料硬度不超过邵氏硬度A60(HA)时,圆角半径可小于2.5mm。在测量硬度时,部件应安装在车辆上。当不能用邵氏硬度方法进行硬度测量时,可用比较测量法进行评价。

4.2.2特殊要求

4.2.2.1装饰件

4.2.2.1.1对凸出支承面超过10mm的车身装饰件,在大致平行于其安装面的平面内,从任何方向对装饰件凸出的最高点施加100N的外力时,该装饰件应能收缩到支承面之内、脱落或弯曲变形。本规定不适用于散热器格栅上的装饰件,这些件只需满足4.2.1的一般要求在施加100N的力时·应用一个直径不大于50mm的平端压头,采用等效法。装饰件缩进脱落或弯曲之后,剩余的部分凸出高度不应大于10mm。这些凸出件在任何情况下均应满足4.2.1.2的规定。如果装饰件安装在一个基板上,则认为基板属于装饰件,而不属于支承面。4.2.2.1.2车身外表面上的保护装饰条或防护件不受4.2.2.1.1的限制,但应可靠地固定在车身上。4.2.2.2前照灯

前照灯允许装凸出的遮光板及灯圈,但相对于前照灯配光镜外表面的凸出高度应不超出4.2.2.2.1

30mm且圆角半径不应小于2.5mm。如前照灯安装在一个外加的透明面之后,凸出部分应自最外的透明表面测量。凸出高度按5.2.2.3规定的方法测量GB/T38445—2020

4.2.2.2.2可收缩式前照灯无论处于工作位置或收缩位置都应符合4.2.2.2.1的规定。4.2.2.2.34.2.2.2.1的规定不适用于埋在车身板件内或外伸在车身板件上的前照灯,但车身板件要符合4.2.2.9的要求。

4.2.2.3格栅及间隙

4.2.2.3.14.2.1.4的规定不适用于固定元件或活动元件(包括进出风道口的零件以及散热器罩)间的间隙宽度小于40mm、且此间隙是有功能要求的情况。当间隙宽度在25mm~40mm之间时.圆角半径不应小于1mm;若间隙宽度等于或小于25mm时,其外边缘的圆角半径不应小于0.5mm。两相邻元件之间的间隙宽度按5.2.2.4所规定的方法测量4.2.2.3.2形成格栅或间隙的每个元件的前端与侧端的接合处应是圆滑的。4.2.2.4风窗刮水器

4.2.2.4.1风窗刮水器的转轴应带有保护罩,其圆角半径满足4.2.1.4的规定,其端部面积不应小于150mm。如是圆形盖,在离最高凸出点不大于6.5mm处测量时,应有150mm的最小投影面积。后窗刮水器和前照灯刮水器也应同样满足此要求。4.2.2.4.2刮水器刮片及其支承件不受4.2.1.4规定的限制,但这些零件上不应有尖角或刃口。4.2.2.5保险杠

4.2.2.5.1保险杠两端应向车身表面弯曲,以减少刮伤的危险。如果保险杠是嵌人式的;或和车身结构形成一体的;或保险杠侧端部向内弯曲但不能被直径为100mm的球体所接触,并且保险杠端部和最近的车身表面之间的距离不超过20mm,则认为满足要求。4.2.2.5.2如果车身外轮廓一线与前或后保险杠的曲线的垂直投影相重合,在距车辆前向(对于后保险杠是后向)的车身外轮廓线内侧20mm,和车身外轮廓线及其与车辆垂直纵向对称平面成15°夹角的两垂直平面相切的法线围成的区域(见图4)内,所有点组成的表面的圆角半径不应小于5mm。其他情况下不应小于2.5mm。

车辆的垂直~

裂向面

阴影区域一最小

阅角平价=5mm

的保险杠的区域

车身外轮痴线

图4区域示意图

4.2.2.5.34.2.2.5.2的要求不适用于凸出高度小于5mm的保险杠的局部零件或保险杠上的镶嵌件,尤其是前照灯洗涤器的连接盖及喷嘴,这些零件朝外的角应是圆滑的,但凸出高度小于1.5mm的零件GB/T38445—2020

除外。

4.2.2.6车门、行季箱盖和发动机罩的手柄、铰链和按钮以及油箱盖和各种盖子4.2.2.6.1车门或行李箱盖手柄的凸出高度不应超过40mm,其他情况不应超过3mm。4.2.2.6.2如侧门手柄属旋转式的,则应满足下述任一条:如手柄与车门表面平行旋转,手柄的自由端应朝向后方且向车门板弯曲并安置在保护套内或是嵌在凹槽中;

对不与车门表面平行、任意方向向外转动的手柄,在关闭位置时,手柄的自由端应朝后或朝下并安置在一个保护套内或是嵌在凹槽中不满足上述条件但满足下列条件的手柄仍可接受a)手柄有一个独立的回位机构;如回位机构损坏,手柄凸出表面不超过15mm;b)

在打开位置,符合4.2.1.4的规定;c)

手柄端部的表面积在离最外凸出点不大于6.5mm处测量时,不小于150mm。d)

4.2.2.7车轮、车轮螺母、轮毂罩盖和车轮装饰罩4.2.2.7.1车轮、车轮螺母、轮毂罩盖及车轮装饰罩等零件的外表面不受4.2.1.4的限制。4.2.2.7.2在超过轮辆外平面的车轮、车轮螺母、轮毂罩盖及车轮装饰罩等零件上不应有任何尖锐的凸出物,不准许使用蝶形螺母。

4.2.2.7.3当车辆直线行驶时,位于车轮旋转轴线水平面以上的车轮零件(轮胎除外),不应凸出车身外表面在水平面上的垂直投影。如果因功能要求(如车轮装饰罩)不得不凸出时,凸出量最多为30mm,凸出部分表面的圆角半径不应小于30mm。4.2.2.8金属板件的边缘

流水槽及滑动门轨道等金属板件应翻边或加装符合本标准规定的防护件。未经保护的边缘,应翻边180°,或者向车身表面翻边,使其不会被一直径为100mm的球体所触及。发动机罩后边缘以及后行李箱盖的前边缘的金属板件,可不满足4.2.1.4的要求。4.2.2.9车身板件

车身板件上加强筋的圆角半径允许小于2.5mm,但不应小于按5.2.1的方法测量的凸出高度H的1/10。

4.2.2.10两侧空气及雨水导流板车身两侧导流板朝外的边缘的圆角半径不应小于1mm。4.2.2.11千斤顶支承架和排气管千斤顶支承架和排气管末端凸出位于其正上方的底线垂直投影的距离,不应大于10mm。若排气管的末端边缘是圆形,且最小圆角半径为2.5mm,则排气管可以凸出底线的垂直投影10mm以上。4.2.2.12进排气风门片

进排气风门片在所有使用位置都应满足4.2.1.2、4.2.1.3、4.2.1.4的要求。4.2.2.13顶盖

4.2.2.13.1带有活动天窗车辆的顶盖,只考虑在其关闭时的位置。6

GB/T38445—2020

4.2.2.13.2篷式车辆应在车篷升起位置和落下位置进行检验。当车篷落下时,不应对由车篷在升起位置所构成的一个假想表面的车辆内部的物品做检验,若有一个作为标准装备的罩盖将其覆盖,则检验时连同罩盖一起进行检验。

4.2.2.14车窗

从车身外表面向外移动的车窗,在所有使用位置均应符合以下规定:一应没有任何外露的边缘朝向前方;一车窗的任何部分不应凸出车辆最外边缘。4.2.2.15行李架及雪撬架

4.2.2.15.1行李架及雪撬架安装在车辆上时,应至少在一个方向上能将其可靠固定,且能承受纵向及横向的水平作用力。力值不应低于制造厂规定的最大垂直承载能力。对于按制造厂规定安装的行李架及雪撬架试验,试验载荷不能仅作用在一个点上4.2.2.15.2行李架及雪撬架安装固定后用直径为165mm的球体对其进行接触检验时,其接触表面的圆角半径不应小于2.5mm。满足4.2.2.3要求的除外。4.2.2.15.3在4.2.2.15.2提及的接触表面之上的连接件(诸如螺钉之类的不借助工具可以拧紧或松升的连接件),其凸出高度不应大于40mm。凸出高度用直径为165mm的球体按5.2.2所述方法进行测量。

4.2.2.16天线

4.2.2.16.1无线电收发天线按制造商规定的任一使用位置安装在车辆上时,如果天线的项端离地高度小于1.8m,它应处在车辆最外边缘内100mm的垂直平面围成的区域内。4.2.2.16.2此外,安装在车辆上的天线顶端部分不应伸出车辆最外边缘4.2.2.16.3天线杆件的圆角半径可以小于2.5mm,但天线顶端应装固定的帽,该帽的圆角半径不应小于2.5mm。

4.2.2.16.4按5.2.2的方法测量时,装天线的底座不应凸出40mm以上。4.2.2.16.5当天线由于没有柔性杆或部件而不能识别天线底座的组成部分时,在天线最凸出的部分的位置.用一个直径不大于50mm的平端压头向前和向后分别施加1个最大500N的水平力之后,应满足:

a)天线朝支承面弯曲,且凸出高度不超出40mm;或b)天线折断,而剩余零件不存在尖锐或危险的部分,且用直径为100mm的球体与之接触时,其凸出高度不超过40mm。

4.2.2.16.64.2.2.16.4和4.2.2.16.5的要求不适用于位于通过驾驶员“R”点的横向垂直平面之后的天线。如果天线位于此垂直平面之后,其包括底座在内的天线的最凸出部分按5.2.2的方法进行测量,只要不超过70mm即可。

如果天线位于此垂直平面之后但凸出高度超过70mm,4.2.2.16.5同样适用,凸出高度的限值是70mm而不是40mm。

5试验方法

5.1四轮全地形车接触角分类试验方法5.1.1试验装置

试验装置的结构及尺寸见图5。

GB/T38445—2020

5.1.2试验条件

930nmm

-l5omm

图5试验装置结构示意图

试验车辆转向装置应在正常范围内自由转动。驾驶员应以正常的驾驶姿势骑乘在车辆上,且应不妨碍转向装置自由活动。驾驶员的身高为1.75m士0.05m,驾驶员及其装备的总质量为75kg士5kg。5.1.3试验程序

将试验装置沿着被试车辆由前至后移动,并且(如果车辆能碰到试验装置)使转向把旋转到被完全锁止的位置,应保持试验装置始终与被试车辆接触。应分别在车辆两侧进行试验。5.2

凸出物及间隙的尺寸测量方法

5.2.1车身板件上凸出及折叠部分的测量方法5.2.1.1若被测截面仅有一个凸出折叠加强筋时(见图6):用直径为165mm的圆作基准圆,与被测截面的车身外廓内切于M、Q点;a)

连接被测截面最凸出点N与圆心O,交内切圆的圆周于P点;b)

量取线段PN的长度即是被测凸出部分的凸出高度h。c

图6被测截面示意图(一个凸出折叠加强筋)5.2.1.2若被测截面有两个凸出部分组成时(见图7):8

a)用直径100mm的圆与被测截面外表面相切于Q、L两点;用直径100mm圆的QWL弧段代替被测截面的原外廓弧段QL;b)

按5.2.1.1所述方法求出被测截面的凸出高度h值。c)

图7被测截面示意图(两个凸出折叠加强筋)GB/T38445—2020

5.2.1.3制造商提供被测部分的外廓截面图,为了能够上述方法确定凸出物的高度。5.2.2装在车身外表面上的零件凸出物的尺寸的测量方法5.2.2.1装在车身凸形表面上的零件的凸出物的尺寸可以直接测量,或参照此零件在安装位置时的截面图纸来测定。

5.2.2.2如果一个零件装在非凸出板件上(见图8),这个零件的凸出物的尺寸使用一个直径为100mm的球体沿被测表面连续滚动,将得到一系列的球体球心位置点O1O2、O3。过首末球体位置的球心点O,和O做一直线O.O,线即是车身板件标定线。从距O,O最远的球心点O向凸出物的凸出表面作垂线交O,O于Q,则O2Q既是被测的凸出高度h。图8非凸出板件上的零件尺寸测量5.2.2.3前照灯遮光板和灯圈的凸出部分的测量方法:从直径为100mm的球体的接触点水平测量前照灯外表面凸出部分,如图9所示。直径100mm的球体与前照灯透光玻璃外表面相接于点L,同时该球外表面又与前照灯遮光板上部最凸出部分相接于点Q,点L和Q在纵向垂直平面的投影水平距离h即为凸出高度。

GB/T38445—2020

前照灯遮光板

图9前照灯遮光板和灯圈的凸出部分的测量5.2.2.4格栅之间间隙尺寸的测量方法:格栅之间的间隙尺寸应由通过球体两接触点并垂直于连接这些点的线的两个平面间的距离来测定。如图10所示。用直径100mm的球体与格栅的两相邻元件接触,接触点分别为L、Q点。点L和Q间的距离h即为格栅间隙。100

格栅之间间隙尺寸的测量方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。