NB/T 31144-2018

基本信息

标准号: NB/T 31144-2018

中文名称:风力发电机组液压盘式制动器制动块

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3196843

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 31144-2018.Wind turbines-brake piece for hydraulic disc brake.

1范围

NB/T 31144规定了风力发电机组液压盘式制动器制动块的型式、技术要求、试验方法、检验规则以及标志、包装、运输与贮存等。

NB/T 31144适用于风力发电机组液压盘式制动器制动块(以下简称制动块),又称制动衬块、摩擦片。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 5766摩擦材料洛 氏硬度试验方法

GB/T 10424烧结金属摩擦材料抗压强度的测定

GB/T 13306标牌

GB/T 13384机电产品包装通用技术条件

GB/T 17754摩擦学术语

GB/T 22309道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法

GB/T 23263制品中石棉含量测定方法

GB/T 26665制动器术语

GB/T 26739道路车辆制动衬片材料内 剪切强度试验方法

GB/T 30512-2014 汽车禁用物质要求

JB/T 7269-2007 干式烧结金属摩擦材料摩擦性能试验方法

1范围

NB/T 31144规定了风力发电机组液压盘式制动器制动块的型式、技术要求、试验方法、检验规则以及标志、包装、运输与贮存等。

NB/T 31144适用于风力发电机组液压盘式制动器制动块(以下简称制动块),又称制动衬块、摩擦片。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 5766摩擦材料洛 氏硬度试验方法

GB/T 10424烧结金属摩擦材料抗压强度的测定

GB/T 13306标牌

GB/T 13384机电产品包装通用技术条件

GB/T 17754摩擦学术语

GB/T 22309道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法

GB/T 23263制品中石棉含量测定方法

GB/T 26665制动器术语

GB/T 26739道路车辆制动衬片材料内 剪切强度试验方法

GB/T 30512-2014 汽车禁用物质要求

JB/T 7269-2007 干式烧结金属摩擦材料摩擦性能试验方法

标准图片预览

标准内容

ICS27.180

备案号:64297-2018

中华人民共和国能源行业标准

NB/T31144—2018

风力发电机组

液压盘式制动器制动块

Wind turbines-brake piece for hydraulic disc brake2018-04-03发布

国家能源局

2018-07-01实施

规范性引用文件

术语和定义

技术要求

电电话号

试验方法

检验规则

标志、包装、运输与贮存

NB/T31144—2018

NB/T31144—2018

本标准依据GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》的规定编写。本标准由国家能源局提出。

本标准由能源行业风电标准化技术委员会风电机械设备分技术委员会(NEA/TC1/SC5)归口。本标准主要起草单位:焦作市制动器有限公司、江西华伍制动器股份有限公司、保定福瑞客特种陶瓷制品有限公司,新疆金风科技股份有限公司、华仪风能有限公司、杭州优纳摩擦材料有限公司、远景能源(江苏)有限公司、湘电风能有限公司。本标准主要起草人:姬忠杰、李强、胡海军、张克霞、董清华、李祺、黄文才、李元强、张国华、唐超利、阳雪兵。

本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)

1范围

风力发电机组

液压盘式制动器制动块

NB/T31144—2018

本标准规定了风力发电机组液压盘式制动器制动块的型式、技术要求、试验方法、检验规则以及标志、包装、运输与贮存等。

本标准适用于风力发电机组液压盘式制动器制动块(以下简称制动块),又称制动衬块、摩擦片。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191

包装储运图示标志

GB/T5766

GB/T10424

GB/T13306

摩擦材料洛氏硬度试验方法

烧结金属摩擦材料抗压强度的测定标牌

机电产品包装通用技术条件

GB/T13384

GB/T17754

GB/T22309

GB/T23263

GB/T26665

GB/T26739

摩擦学术语

道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法制品中石棉含量测定方法

制动器术语

道路车辆制动衬片材料内剪切强度试验方法GB/T30512—2014汽车禁用物质要求JB/T7269—2007干式烧结金属摩擦材料摩擦性能试验方法JC/T2268制动摩擦材料中铜及其他元素的测定方法NB/T31023—2012风力发电机组高速轴液压盘式制动器2风力发电机组偏航液压盘式制动器NB/T310242012

3术语和定义

GB/T10424、GB/T17754、GB/T22309、GB/T26665、GB/T26739界定的以及下列术语和定义适用于本文件。

比压 specificpressure

制动块摩擦材料单位面积所承受的正压力的大小,单位:MPa。4型式

4.1制动块按摩擦材料的不同,分为烧结金属制动块和复合材料制动块。4.2制动块按使用场合的不同,分为高速轴制动块、转子轴制动块和偏航制动块注:高速轴制动块使用的是烧结金属摩擦材料,转子轴及偏航制动块使用的是复合摩擦材料。1

NB/T31144—2018

5技术要求

5.1工作及环境条件

应符合NB/T31023—2012及NB/T31024—2012中5.1的相关规定。5.2结构及性能要求

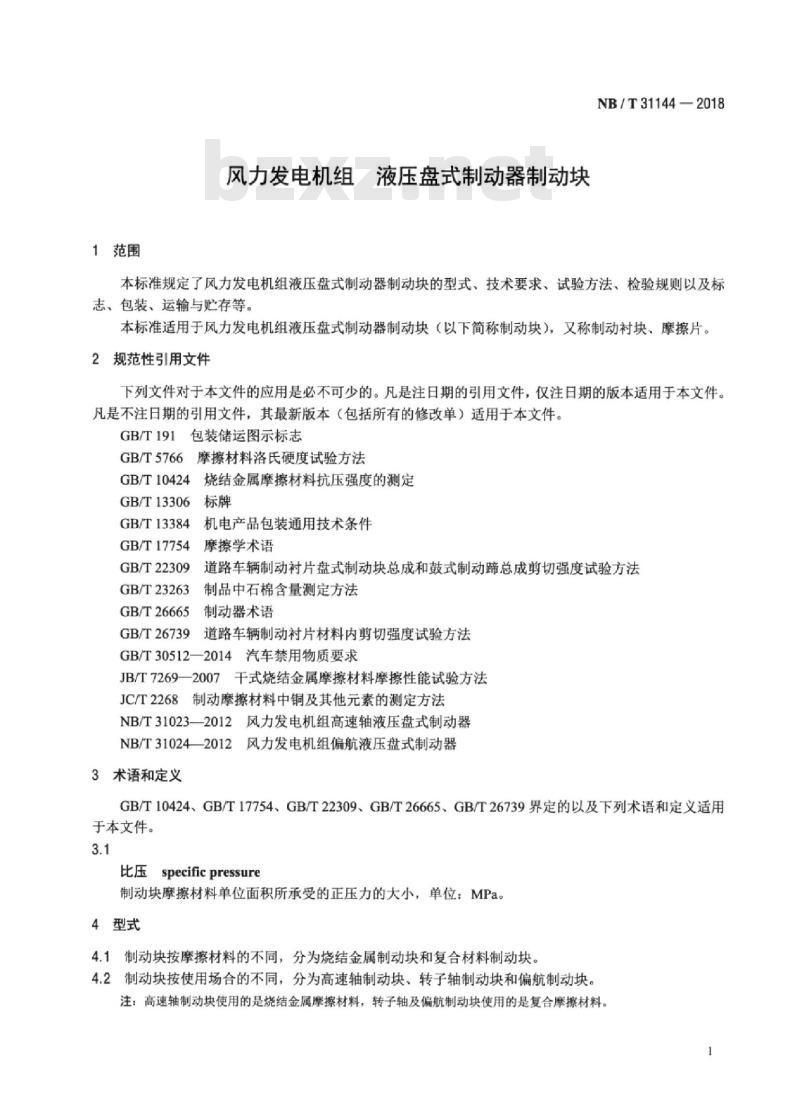

5.2.1制动块由钢背和摩擦材料通过压制、烧结或黏结等方式制成。5.2.2摩擦材料与钢背之间的连接应牢固可靠,在整个使用周期内不应产生松动。5.2.3制动块摩擦面应平整,不应有起泡、裂纹、分层等缺陷,且在正常使用周期内不应出现变形、龟裂、剥落、位移、掉块等现象。5.2.4制动块摩擦材料不得含有石棉,且有害成分如铅、汞、及六价铬等重金属含量限值应符合GB/T30512—2014中4.2的相关规定。5.2.5转子轴制动块摩擦材料成分除应满足5.2.4的要求外,其成分中还不得含有金属铜。5.2.6制动块摩擦材料的性能应符合表1的规定。表1制动块摩擦材料的性能表

烧结金属材料

复合材料

抗压强度

内剪切强度

剪切强度

70~115

工作温度wwW.bzxz.Net

40~700,瞬时耐温900

40~300,瞬时耐温400

5.2.7制动块在使用中对制动盘不得造成明显划伤,且不应使制动盘产生严重粘着、热斑,更不应出现冒烟、明显火花等现象。

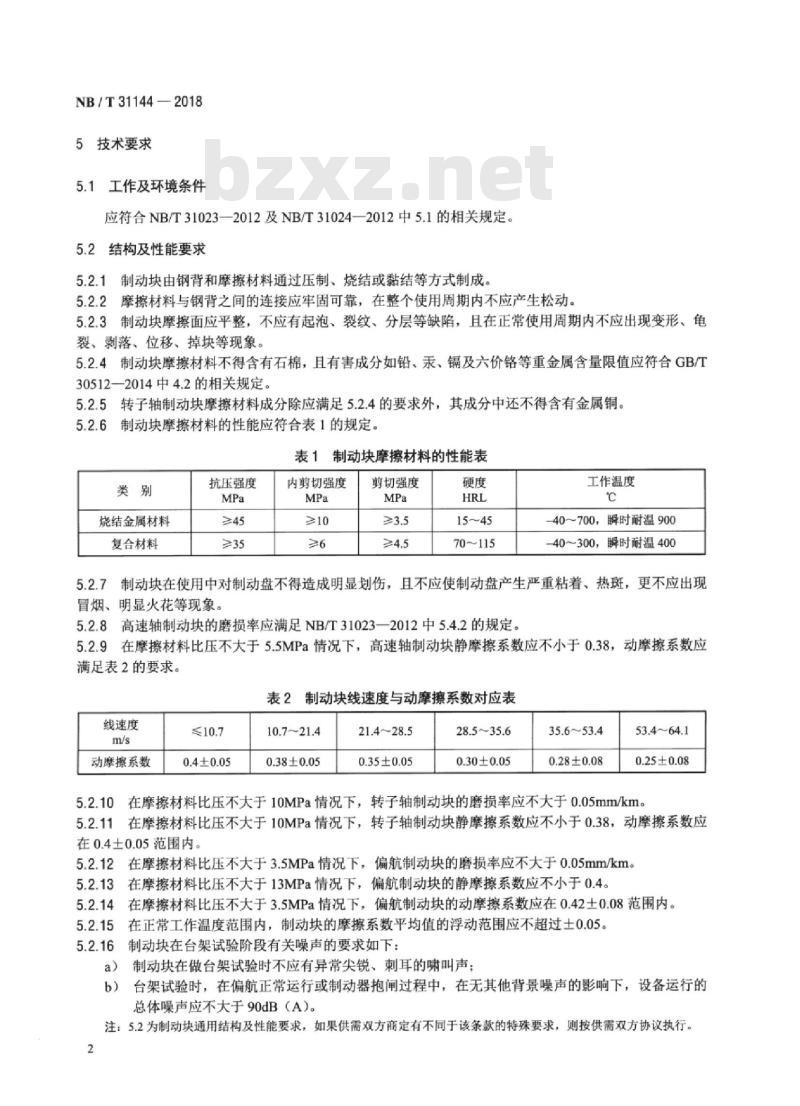

5.2.8高速轴制动块的磨损率应满足NB/T31023—2012中5.4.2的规定。5.2.9在摩擦材料比压不大于5.5MPa情况下,高速轴制动块静摩擦系数应不小于0.38,动摩擦系数应满足表2的要求。

表2制动块线速度与动摩擦系数对应表线速度

动摩擦系数

0.4±0.05

10.7~21.4

0.38±0.05

21.4~28.5

0.35±0.05

28.5~35.6

0.30±0.05

35.6~53.4

0.28±0.08

53.4~64.1

0.25±0.08

在摩擦材料比压不大于10MPa情况下,转子轴制动块的磨损率应不大于0.05mm/km。在摩擦材料比压不大于10MPa情况下,转子轴制动块静摩擦系数应不小于0.38,动摩擦系数应5.2.11

在0.4±0.05范围内。

5.2.12在摩擦材料比压不大于3.5MPa情况下,偏航制动块的磨损率应不大于0.05mm/km。5.2.13

3在摩擦材料比压不大于13MPa情况下,偏航制动块的静摩擦系数应不小于0.4。在摩擦材料比压不大于3.5MPa情况下,偏航制动块的动摩擦系数应在0.42土0.08范围内。5.2.14

在正常工作温度范围内,制动块的摩擦系数平均值的浮动范围应不超过土0.05。制动块在台架试验阶段有关噪声的要求如下:5.2.16

制动块在做台架试验时不应有异常尖锐、刺耳的啸叫声;a)

台架试验时,在偏航正常运行或制动器抱闸过程中,在无其他背景噪声的影响下,设备运行的b)

总体噪声应不大于90dB(A)。

注:5.2为制动块通用结构及性能要求,如果供需双方商定有不同于该条款的特殊要求,则按供需双方协议执行。2

6试验方法

6.1目测检查

采用目测、敲音的方法检查制动块外观质量,应符合5.2中相关条款的要求。6.2石棉、金属铜及其他有害成分检测NB/T31144—2018

制动块摩擦材料中是否含有石棉,按GB/T23263规定的测定方法进行:是否含有金属铜和其他有害成分如铅、汞、镉及六价铬等重金属含量的测定等,按JC/T2268规定的测定方法进行。各检测结果应符合5.2中相关条款的要求。

6.3力学性能检测

6.3.1制动块摩擦材料的抗压强度检测按GB/T10424中相关规定执行。6.3.2制动块摩擦材料的内剪切强度检测按GB/T26739中相关规定执行。6.3.3制动块摩擦材料的剪切强度检测按GB/T22309中相关规定执行。6.3.4制动块摩擦材料的硬度检测按GB/T5766中相关规定执行。6.3.5

以上各检测结果应符合5.2中相关条款的要求。6.4摩擦性能试验

6.4.1高速轴制动块摩擦性能试验6.4.1.1

高速轴制动块摩擦性能试验在惯性试验台上进行(试验数据由电控系统自动记录),见图1。说明:

1制动器:

2—高速轴制动块:

3——制动盘:

4惯性轮:

5离合器:

6——液压缸:

7——电机。

图1惯性试验台示意图

NB/T31144—2018

6.4.1.2高速轴制动块的摩擦性能试验分为动态摩擦性能试验和静态摩擦性能试验两个阶段。为了能够方便、准确地采集静摩擦系数试验数据,宜将静态摩擦性能试验穿插在动态摩擦性能试验之中进行。具体试验方法如下:

a)制动块(本条中指高速轴制动块)试验时,应将制动块装在相应试验制动器上进行测试。b)按照NB/T31023一2012中6.2.1.1、6.2.1.2及6.2.1.3规定的方法确定惯性试验台所需模拟转动惯量。

c)将试验制动器安装在惯性试验台上,并通油排气,确保连接正确、无泄漏。d)按b)计算结果调定合适的转动惯量,将试验制动器调为额定压强(常开式)或额定夹紧力(常闭式),试验台主电机转速设定为300r/min,然后进行跑合试验。直至目测检查制动块摩擦面与制动盘接触面积不小于80%时,跑合试验结束。跑合试验结束后,拆下制动块。先用刷子或高压气流将制动块清理干净,用千分尺测量制动块e)

的厚度并记录,测量位置沿制动块外围均匀布置6处~8处,并作标记。然后重新安装妥当。f)试验制动器仍保持额定压强(常开式)或额定夹紧力(常闭式),并在表3推荐的制动盘初始线速度下进行动态摩擦性能试验。表3制动盘初始线速度与试验次数推荐值线速度

制动次数

注意:在f)步骤中,当低速状态(10.7m/s)的动摩擦性能试验完后,可暂停动态摩擦性能试g)

验,进行静态摩擦性能的试验,按后续步骤进行(注意制动盘须冷却到室温)。操作控制台,将惯性试验台离合器由松开状态调整为结合状态,使试验台主轴与电机的连接脱h)

离而与液压缸输出端结合。

启动惯性试验台的液压站,使得试验台上的液压缸连续动作3次~5次,及时记录制动力矩、i

摩擦系数等数据。

计算试验记录的摩擦系数最大值的平均值,即为高速轴制动块摩擦材料实测的静摩擦系数。至j

此,静态摩擦性能试验结束。

操作控制台,将离合器由结合状态调整为松开状态,使试验台主轴与电机输出端连接而与液压k)

缸输出端脱离,继续按表3中推荐的线速度进行动态摩擦性能试验。每次试验以制动盘(制动块)初始温度不超过50℃为宜。即在试验过程中,若制动盘(制动1

块)试验初始温度高于50℃则应暂停试验,至制动盘(制动块)冷却到50℃以下方可再次进行试验。

m)试验过程中,注意观察试验状况,并及时记录异常状况及制动力矩、制动功、摩擦系数、噪声等数据。

试验结束后取下制动块,目测制动块外观情况并记录。n)

用刷子或高压气流将制动块清理干净,然后用千分尺测量制动块的厚度并记录。测量位置应与o

试验前测量位置一致。

按照JB/T7269—2007中8.2规定的计算方法计算制动块摩擦材料的磨损率。6.4.1.3试验结果判定:高速轴制动块的摩擦性能应符合5.2中相关条款的要求。6.4.2偏航制动块和转子轴制动块摩擦性能试验偏航制动块和转子轴制动块摩擦性能试验在偏航仿真试验台上进行(试验数据由电控系统自动6.4.2.1

记录),见图2。

说明:

1驱动装置:

2—偏航制动块或转子轴制动块;3—制动器:

4—回转支撑:

5—制动盘:

6——测力装置。

图2偏航仿真试验台示意图

NB/T31144—2018

6.4.2.2偏航制动块和转子轴制动块摩擦性能试验都分为动态摩擦性能试验和静态摩擦性能试验两个阶段进行。为了能够方便、准确地采集静摩擦系数试验数据,宜将静态摩擦性能试验穿插在动态摩擦性能试验之中进行。具体试验方法如下:a)将制动块(试验步骤中没有特殊说明时,指的是偏航制动块或转子轴制动块,意指二者在该步骤试验方法相同)安装在相应的制动器上,并将制动器安装在偏航仿真试验台上。启动试验台并调整制动盘额定线速度为10mm/s~20mm/s,制动器液压系统压强为3MPa~5MPa,进行跑合试验。直至目测检查制动块摩擦面与制动盘接触面积不小于80%后,跑合试验结束。b)跑合试验结束后,拆下制动块。先用刷子或高压气流将制动块清理干净,用千分尺测量制动块的厚度并记录,测量位置沿制动块外围均匀布置6处一8处,并作标记。然后重新安装妥当。c)启动试验台,保持前述制动盘线速度,并将试验制动器的液压系统压强调整为3MPa~5MPa(偏航制动块)或16MPa(转子轴制动块),进行正式摩擦试验。在试验过程中,若制动盘(制动块)的温度高于50℃则应暂停试验,至制动盘(制动块)冷却到室温后方可再次进行试验。试验总距离至少为2000m。

d)试验过程中,注意观察试验状况,并及时记录异常状况及系统压强、制动盘线速度、动摩擦系数、噪声、运行距离、试验次数等数据注意:以上动摩擦性能试验做完后,即开始做静态摩擦性能试验(制动盘须冷却到室温)。5

NB/T31144—2018

将试验制动器液压系统压强调整为16MPa,启动试验台,当制动块与制动盘发生相对位移瞬间f)

采集并记录3s时间内摩擦系数与时间的关系曲线,摩擦系数采样频率应不小于100Hz。分析摩擦系数与时间的关系曲线,并将曲线中最大摩擦系数记为当次静摩擦系数。g

按照f)~g)所述试验方法重复试验5次,并及时记录每次试验的静摩擦系数。h)

取5次试验静摩擦系数的平均值作为制动块摩擦材料的静摩擦系数。i)

静态摩擦性能试验结束后取下制动块,目测制动块外观并记录。用刷子或高压气流将制动块清理干净,然后用千分尺测量制动块的厚度并记录。测量位置应与k)

试验前测量位置一致。

制动块摩擦材料的磨损率按公式(1)计算:0=h/L

式中:

s磨损率,mm/km;

h1——制动块试验前后平均厚度差,mm:L试验运行总距离,km。

6.4.2.3试验结果判定:偏航制动块或转子轴制动块的摩擦性能应符合5.2中相关条款的要求。(1)

注:6.4为制动块通用的摩擦性能试验方法,如果供需双方商定有不同于该条款的试验方法,则按供需双方协议执行。6.5防腐方法及耐蚀性能检测

制动块表面防腐方法、表面耐蚀性能检测及防腐等级不作具体规定,按供需双方协议执行。7检验规则

7.1出厂检验

7.1.1每件制动块都应进行出厂检验,检验合格后方可出具检验合格证。7.1.2出厂检验项目如下:

a)目测检查应符合6.1中相关条款:b)尺寸、制造公差及抽检频次按供需双方协议执行。7.2

型式检验

有下列情况之一时,应进行型式检验:7.2.1

新产品试制或老产品转厂生产的定型鉴定时:产品正式生产后,摩擦材料的配方或制造工艺有较大改变,可能影响产品性能时:b)

产品停产达两年以上恢复生产时:国家质量监督机构提出型式试验要求时:d)

产品正常生产过程中,每年应进行一次型式试验:e)

其他需要进行型式试验的情况:7.2.2型式试验采用随机抽样试验,每种型号至少任抽四件制动块作为试验样品。7.2.3抽检的试验样品其各试验项目应全部合格。如有任何一项不合格,则判定该批产品为不合格7.2.4型式检验项目除7.1的规定项目外,还应进行如下项目试验:a)石棉、金属铜及其他有害成分检测按6.2的规定进行;b)力学性能检测按6.3的规定进行:摩擦性能试验按6.4的规定进行;c

d)防腐性能检验按6.5的规定进行。6

8标志,包装、运输与贮存

8.1标志

NB/T31144—2018

制动块应在其非工作表面(钢背)设置不影响其使用及功能要求的标牌,标牌应符合GB/T13306中的相关规定。标牌一般应标明制造商名称、制动块名称、出厂编号或代码等内容。8.2包装

8.2.1制动块应紧密整齐地装入清洁干燥、坚固耐用的包装箱内,并应符合GB/T13384中的有关规定。2每个包装箱内应装入相同型式的制动块:当用户需要时,也可装入成套供应的制动块。8.2.2

3包装箱外表面应设置合适的标志,且应符合GB/T191中的有关规定。8.2.4

出厂产品应附带如下随机文件:a)

产品合格证:

出厂检验报告;

装箱单。

8.3运输与贮存

产品在运输过程中应严禁磕碰和冲击,并需防止雨、雪、水及油污等的侵袭,使产品不受损伤。8.3.2

产品应贮存在平坦、清洁、通风、干燥,并能防止雨、雪、水、油污侵袭等地方,不得在阳光下长期暴嗮。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:64297-2018

中华人民共和国能源行业标准

NB/T31144—2018

风力发电机组

液压盘式制动器制动块

Wind turbines-brake piece for hydraulic disc brake2018-04-03发布

国家能源局

2018-07-01实施

规范性引用文件

术语和定义

技术要求

电电话号

试验方法

检验规则

标志、包装、运输与贮存

NB/T31144—2018

NB/T31144—2018

本标准依据GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》的规定编写。本标准由国家能源局提出。

本标准由能源行业风电标准化技术委员会风电机械设备分技术委员会(NEA/TC1/SC5)归口。本标准主要起草单位:焦作市制动器有限公司、江西华伍制动器股份有限公司、保定福瑞客特种陶瓷制品有限公司,新疆金风科技股份有限公司、华仪风能有限公司、杭州优纳摩擦材料有限公司、远景能源(江苏)有限公司、湘电风能有限公司。本标准主要起草人:姬忠杰、李强、胡海军、张克霞、董清华、李祺、黄文才、李元强、张国华、唐超利、阳雪兵。

本标准为首次发布。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条一号,100761)

1范围

风力发电机组

液压盘式制动器制动块

NB/T31144—2018

本标准规定了风力发电机组液压盘式制动器制动块的型式、技术要求、试验方法、检验规则以及标志、包装、运输与贮存等。

本标准适用于风力发电机组液压盘式制动器制动块(以下简称制动块),又称制动衬块、摩擦片。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191

包装储运图示标志

GB/T5766

GB/T10424

GB/T13306

摩擦材料洛氏硬度试验方法

烧结金属摩擦材料抗压强度的测定标牌

机电产品包装通用技术条件

GB/T13384

GB/T17754

GB/T22309

GB/T23263

GB/T26665

GB/T26739

摩擦学术语

道路车辆制动衬片盘式制动块总成和鼓式制动蹄总成剪切强度试验方法制品中石棉含量测定方法

制动器术语

道路车辆制动衬片材料内剪切强度试验方法GB/T30512—2014汽车禁用物质要求JB/T7269—2007干式烧结金属摩擦材料摩擦性能试验方法JC/T2268制动摩擦材料中铜及其他元素的测定方法NB/T31023—2012风力发电机组高速轴液压盘式制动器2风力发电机组偏航液压盘式制动器NB/T310242012

3术语和定义

GB/T10424、GB/T17754、GB/T22309、GB/T26665、GB/T26739界定的以及下列术语和定义适用于本文件。

比压 specificpressure

制动块摩擦材料单位面积所承受的正压力的大小,单位:MPa。4型式

4.1制动块按摩擦材料的不同,分为烧结金属制动块和复合材料制动块。4.2制动块按使用场合的不同,分为高速轴制动块、转子轴制动块和偏航制动块注:高速轴制动块使用的是烧结金属摩擦材料,转子轴及偏航制动块使用的是复合摩擦材料。1

NB/T31144—2018

5技术要求

5.1工作及环境条件

应符合NB/T31023—2012及NB/T31024—2012中5.1的相关规定。5.2结构及性能要求

5.2.1制动块由钢背和摩擦材料通过压制、烧结或黏结等方式制成。5.2.2摩擦材料与钢背之间的连接应牢固可靠,在整个使用周期内不应产生松动。5.2.3制动块摩擦面应平整,不应有起泡、裂纹、分层等缺陷,且在正常使用周期内不应出现变形、龟裂、剥落、位移、掉块等现象。5.2.4制动块摩擦材料不得含有石棉,且有害成分如铅、汞、及六价铬等重金属含量限值应符合GB/T30512—2014中4.2的相关规定。5.2.5转子轴制动块摩擦材料成分除应满足5.2.4的要求外,其成分中还不得含有金属铜。5.2.6制动块摩擦材料的性能应符合表1的规定。表1制动块摩擦材料的性能表

烧结金属材料

复合材料

抗压强度

内剪切强度

剪切强度

70~115

工作温度wwW.bzxz.Net

40~700,瞬时耐温900

40~300,瞬时耐温400

5.2.7制动块在使用中对制动盘不得造成明显划伤,且不应使制动盘产生严重粘着、热斑,更不应出现冒烟、明显火花等现象。

5.2.8高速轴制动块的磨损率应满足NB/T31023—2012中5.4.2的规定。5.2.9在摩擦材料比压不大于5.5MPa情况下,高速轴制动块静摩擦系数应不小于0.38,动摩擦系数应满足表2的要求。

表2制动块线速度与动摩擦系数对应表线速度

动摩擦系数

0.4±0.05

10.7~21.4

0.38±0.05

21.4~28.5

0.35±0.05

28.5~35.6

0.30±0.05

35.6~53.4

0.28±0.08

53.4~64.1

0.25±0.08

在摩擦材料比压不大于10MPa情况下,转子轴制动块的磨损率应不大于0.05mm/km。在摩擦材料比压不大于10MPa情况下,转子轴制动块静摩擦系数应不小于0.38,动摩擦系数应5.2.11

在0.4±0.05范围内。

5.2.12在摩擦材料比压不大于3.5MPa情况下,偏航制动块的磨损率应不大于0.05mm/km。5.2.13

3在摩擦材料比压不大于13MPa情况下,偏航制动块的静摩擦系数应不小于0.4。在摩擦材料比压不大于3.5MPa情况下,偏航制动块的动摩擦系数应在0.42土0.08范围内。5.2.14

在正常工作温度范围内,制动块的摩擦系数平均值的浮动范围应不超过土0.05。制动块在台架试验阶段有关噪声的要求如下:5.2.16

制动块在做台架试验时不应有异常尖锐、刺耳的啸叫声;a)

台架试验时,在偏航正常运行或制动器抱闸过程中,在无其他背景噪声的影响下,设备运行的b)

总体噪声应不大于90dB(A)。

注:5.2为制动块通用结构及性能要求,如果供需双方商定有不同于该条款的特殊要求,则按供需双方协议执行。2

6试验方法

6.1目测检查

采用目测、敲音的方法检查制动块外观质量,应符合5.2中相关条款的要求。6.2石棉、金属铜及其他有害成分检测NB/T31144—2018

制动块摩擦材料中是否含有石棉,按GB/T23263规定的测定方法进行:是否含有金属铜和其他有害成分如铅、汞、镉及六价铬等重金属含量的测定等,按JC/T2268规定的测定方法进行。各检测结果应符合5.2中相关条款的要求。

6.3力学性能检测

6.3.1制动块摩擦材料的抗压强度检测按GB/T10424中相关规定执行。6.3.2制动块摩擦材料的内剪切强度检测按GB/T26739中相关规定执行。6.3.3制动块摩擦材料的剪切强度检测按GB/T22309中相关规定执行。6.3.4制动块摩擦材料的硬度检测按GB/T5766中相关规定执行。6.3.5

以上各检测结果应符合5.2中相关条款的要求。6.4摩擦性能试验

6.4.1高速轴制动块摩擦性能试验6.4.1.1

高速轴制动块摩擦性能试验在惯性试验台上进行(试验数据由电控系统自动记录),见图1。说明:

1制动器:

2—高速轴制动块:

3——制动盘:

4惯性轮:

5离合器:

6——液压缸:

7——电机。

图1惯性试验台示意图

NB/T31144—2018

6.4.1.2高速轴制动块的摩擦性能试验分为动态摩擦性能试验和静态摩擦性能试验两个阶段。为了能够方便、准确地采集静摩擦系数试验数据,宜将静态摩擦性能试验穿插在动态摩擦性能试验之中进行。具体试验方法如下:

a)制动块(本条中指高速轴制动块)试验时,应将制动块装在相应试验制动器上进行测试。b)按照NB/T31023一2012中6.2.1.1、6.2.1.2及6.2.1.3规定的方法确定惯性试验台所需模拟转动惯量。

c)将试验制动器安装在惯性试验台上,并通油排气,确保连接正确、无泄漏。d)按b)计算结果调定合适的转动惯量,将试验制动器调为额定压强(常开式)或额定夹紧力(常闭式),试验台主电机转速设定为300r/min,然后进行跑合试验。直至目测检查制动块摩擦面与制动盘接触面积不小于80%时,跑合试验结束。跑合试验结束后,拆下制动块。先用刷子或高压气流将制动块清理干净,用千分尺测量制动块e)

的厚度并记录,测量位置沿制动块外围均匀布置6处~8处,并作标记。然后重新安装妥当。f)试验制动器仍保持额定压强(常开式)或额定夹紧力(常闭式),并在表3推荐的制动盘初始线速度下进行动态摩擦性能试验。表3制动盘初始线速度与试验次数推荐值线速度

制动次数

注意:在f)步骤中,当低速状态(10.7m/s)的动摩擦性能试验完后,可暂停动态摩擦性能试g)

验,进行静态摩擦性能的试验,按后续步骤进行(注意制动盘须冷却到室温)。操作控制台,将惯性试验台离合器由松开状态调整为结合状态,使试验台主轴与电机的连接脱h)

离而与液压缸输出端结合。

启动惯性试验台的液压站,使得试验台上的液压缸连续动作3次~5次,及时记录制动力矩、i

摩擦系数等数据。

计算试验记录的摩擦系数最大值的平均值,即为高速轴制动块摩擦材料实测的静摩擦系数。至j

此,静态摩擦性能试验结束。

操作控制台,将离合器由结合状态调整为松开状态,使试验台主轴与电机输出端连接而与液压k)

缸输出端脱离,继续按表3中推荐的线速度进行动态摩擦性能试验。每次试验以制动盘(制动块)初始温度不超过50℃为宜。即在试验过程中,若制动盘(制动1

块)试验初始温度高于50℃则应暂停试验,至制动盘(制动块)冷却到50℃以下方可再次进行试验。

m)试验过程中,注意观察试验状况,并及时记录异常状况及制动力矩、制动功、摩擦系数、噪声等数据。

试验结束后取下制动块,目测制动块外观情况并记录。n)

用刷子或高压气流将制动块清理干净,然后用千分尺测量制动块的厚度并记录。测量位置应与o

试验前测量位置一致。

按照JB/T7269—2007中8.2规定的计算方法计算制动块摩擦材料的磨损率。6.4.1.3试验结果判定:高速轴制动块的摩擦性能应符合5.2中相关条款的要求。6.4.2偏航制动块和转子轴制动块摩擦性能试验偏航制动块和转子轴制动块摩擦性能试验在偏航仿真试验台上进行(试验数据由电控系统自动6.4.2.1

记录),见图2。

说明:

1驱动装置:

2—偏航制动块或转子轴制动块;3—制动器:

4—回转支撑:

5—制动盘:

6——测力装置。

图2偏航仿真试验台示意图

NB/T31144—2018

6.4.2.2偏航制动块和转子轴制动块摩擦性能试验都分为动态摩擦性能试验和静态摩擦性能试验两个阶段进行。为了能够方便、准确地采集静摩擦系数试验数据,宜将静态摩擦性能试验穿插在动态摩擦性能试验之中进行。具体试验方法如下:a)将制动块(试验步骤中没有特殊说明时,指的是偏航制动块或转子轴制动块,意指二者在该步骤试验方法相同)安装在相应的制动器上,并将制动器安装在偏航仿真试验台上。启动试验台并调整制动盘额定线速度为10mm/s~20mm/s,制动器液压系统压强为3MPa~5MPa,进行跑合试验。直至目测检查制动块摩擦面与制动盘接触面积不小于80%后,跑合试验结束。b)跑合试验结束后,拆下制动块。先用刷子或高压气流将制动块清理干净,用千分尺测量制动块的厚度并记录,测量位置沿制动块外围均匀布置6处一8处,并作标记。然后重新安装妥当。c)启动试验台,保持前述制动盘线速度,并将试验制动器的液压系统压强调整为3MPa~5MPa(偏航制动块)或16MPa(转子轴制动块),进行正式摩擦试验。在试验过程中,若制动盘(制动块)的温度高于50℃则应暂停试验,至制动盘(制动块)冷却到室温后方可再次进行试验。试验总距离至少为2000m。

d)试验过程中,注意观察试验状况,并及时记录异常状况及系统压强、制动盘线速度、动摩擦系数、噪声、运行距离、试验次数等数据注意:以上动摩擦性能试验做完后,即开始做静态摩擦性能试验(制动盘须冷却到室温)。5

NB/T31144—2018

将试验制动器液压系统压强调整为16MPa,启动试验台,当制动块与制动盘发生相对位移瞬间f)

采集并记录3s时间内摩擦系数与时间的关系曲线,摩擦系数采样频率应不小于100Hz。分析摩擦系数与时间的关系曲线,并将曲线中最大摩擦系数记为当次静摩擦系数。g

按照f)~g)所述试验方法重复试验5次,并及时记录每次试验的静摩擦系数。h)

取5次试验静摩擦系数的平均值作为制动块摩擦材料的静摩擦系数。i)

静态摩擦性能试验结束后取下制动块,目测制动块外观并记录。用刷子或高压气流将制动块清理干净,然后用千分尺测量制动块的厚度并记录。测量位置应与k)

试验前测量位置一致。

制动块摩擦材料的磨损率按公式(1)计算:0=h/L

式中:

s磨损率,mm/km;

h1——制动块试验前后平均厚度差,mm:L试验运行总距离,km。

6.4.2.3试验结果判定:偏航制动块或转子轴制动块的摩擦性能应符合5.2中相关条款的要求。(1)

注:6.4为制动块通用的摩擦性能试验方法,如果供需双方商定有不同于该条款的试验方法,则按供需双方协议执行。6.5防腐方法及耐蚀性能检测

制动块表面防腐方法、表面耐蚀性能检测及防腐等级不作具体规定,按供需双方协议执行。7检验规则

7.1出厂检验

7.1.1每件制动块都应进行出厂检验,检验合格后方可出具检验合格证。7.1.2出厂检验项目如下:

a)目测检查应符合6.1中相关条款:b)尺寸、制造公差及抽检频次按供需双方协议执行。7.2

型式检验

有下列情况之一时,应进行型式检验:7.2.1

新产品试制或老产品转厂生产的定型鉴定时:产品正式生产后,摩擦材料的配方或制造工艺有较大改变,可能影响产品性能时:b)

产品停产达两年以上恢复生产时:国家质量监督机构提出型式试验要求时:d)

产品正常生产过程中,每年应进行一次型式试验:e)

其他需要进行型式试验的情况:7.2.2型式试验采用随机抽样试验,每种型号至少任抽四件制动块作为试验样品。7.2.3抽检的试验样品其各试验项目应全部合格。如有任何一项不合格,则判定该批产品为不合格7.2.4型式检验项目除7.1的规定项目外,还应进行如下项目试验:a)石棉、金属铜及其他有害成分检测按6.2的规定进行;b)力学性能检测按6.3的规定进行:摩擦性能试验按6.4的规定进行;c

d)防腐性能检验按6.5的规定进行。6

8标志,包装、运输与贮存

8.1标志

NB/T31144—2018

制动块应在其非工作表面(钢背)设置不影响其使用及功能要求的标牌,标牌应符合GB/T13306中的相关规定。标牌一般应标明制造商名称、制动块名称、出厂编号或代码等内容。8.2包装

8.2.1制动块应紧密整齐地装入清洁干燥、坚固耐用的包装箱内,并应符合GB/T13384中的有关规定。2每个包装箱内应装入相同型式的制动块:当用户需要时,也可装入成套供应的制动块。8.2.2

3包装箱外表面应设置合适的标志,且应符合GB/T191中的有关规定。8.2.4

出厂产品应附带如下随机文件:a)

产品合格证:

出厂检验报告;

装箱单。

8.3运输与贮存

产品在运输过程中应严禁磕碰和冲击,并需防止雨、雪、水及油污等的侵袭,使产品不受损伤。8.3.2

产品应贮存在平坦、清洁、通风、干燥,并能防止雨、雪、水、油污侵袭等地方,不得在阳光下长期暴嗮。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。