GB/T 38446-2020

基本信息

标准号: GB/T 38446-2020

中文名称:微机电系统(MEMS)技术 带状薄膜抗拉性能的试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1037161

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38446-2020.Micro-electromechanical system technology-Test methods for tensile property measurement of strip thin films.

1范围

GB/T 38446规定了带状薄膜抗拉性能的试验方法及数据处理。

GB/T 38446适用于厚度在50nm到数微米之间且长度和厚度的比值大于300的样品,也可用于MEMS产品带状薄膜结构的质量监控。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 26111微机电系统(MEMS)技术术语

3术语和定义

GB/T 26111界定的以及下列术语和定义适用于本文件。

3.1

弹性模量 modulus of elasticity

材料在弹性变形阶段时,应力与应变的比值。

注:改写GB/T 3102.3-1993,定义3.18.1。

3.2

屈服强度 yield strength

Re

当材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点。

注1:改写GB/T 228.1-2010,定义3.10.2。

注2:对于屈服现象明显的材料,屈服强度就是材料发生屈服现象时屈服极限的应力;对于屈服现象不明显的材料,屈服强度为应变达到残余应变0.2%时的应力。

3.3

抗拉强度 tensile strength

Rm

材料拉断过程中对应的最大应力。

注:改写GB/T 228.1-2010,定义3.10.1。

3.4

挠度 deflection

w

样品结构轴线在垂直于轴线方向的线位移或中面在垂直于中面方向的线位移。

1范围

GB/T 38446规定了带状薄膜抗拉性能的试验方法及数据处理。

GB/T 38446适用于厚度在50nm到数微米之间且长度和厚度的比值大于300的样品,也可用于MEMS产品带状薄膜结构的质量监控。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 26111微机电系统(MEMS)技术术语

3术语和定义

GB/T 26111界定的以及下列术语和定义适用于本文件。

3.1

弹性模量 modulus of elasticity

材料在弹性变形阶段时,应力与应变的比值。

注:改写GB/T 3102.3-1993,定义3.18.1。

3.2

屈服强度 yield strength

Re

当材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点。

注1:改写GB/T 228.1-2010,定义3.10.2。

注2:对于屈服现象明显的材料,屈服强度就是材料发生屈服现象时屈服极限的应力;对于屈服现象不明显的材料,屈服强度为应变达到残余应变0.2%时的应力。

3.3

抗拉强度 tensile strength

Rm

材料拉断过程中对应的最大应力。

注:改写GB/T 228.1-2010,定义3.10.1。

3.4

挠度 deflection

w

样品结构轴线在垂直于轴线方向的线位移或中面在垂直于中面方向的线位移。

标准图片预览

标准内容

ICS31.200

中华人民共和国国家标准

GB/T38446—2020wwW.bzxz.Net

微机电系统(MEMS)技术

带状薄膜抗拉性能的试验方法

Micro-electromechanical systemtechnology-Test methods for tensile property measurement of strip thin films2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

GB/T38446—2020

规范性引用文件

术语和定义

试验方法

数据处理

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

采用MEMS工艺的样品制备

对准偏差和几何结构对性能测试的影响纳米压痕仪的测试结果误差及补偿10

本标准按照GB/T1.1—2009给出的规则起草本标准由全国微机电技术标准化技术委员会(SAC/TC336)提出并归口。GB/T38446—2020

本标准起草单位:北京大学、中机生产力促进中心、北京智芯传感科技有限公司、无锡华润上华科技有限公司、中北大学、北京必创科技股份有限公司本标准主要起草人:张威、李海斌、张亚婷、朱悦、夏长奉、石云波、陈得民、马书娜、程红兵、周浩楠。1

1范围

微机电系统(MEMS)技术

带状薄膜抗拉性能的试验方法

本标准规定了带状薄膜抗拉性能的试验方法及数据处理GB/T38446-—2020

本标准适用于厚度在50nm到数微米之间且长度和厚度的比值大于300的样品,也可用于MEMS产品带状薄膜结构的质量监控。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T26111微机电系统(MEMS)技术术语3

术语和定义

GB/T26111界定的以及下列术语和定义适用于本文件。3.1

弹性模量

modulus of elasticity

材料在弹性变形阶段时,应力与应变的比值。注:改写GB/T3102.3—1993,定义3.18.1。3.2

屈服强度

yield strength

当材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点注1:改写GB/T228.1—2010.定义3.10.2。注2:对于屈服现象明显的材料,届服强度就是材料发生届服现象时届服极限的应力;对于屈服现象不明显的材料,屈服强度为应变达到残余应变0.2%时的应力。3.3

抗拉强度

tensilestrength

材料拉断过程中对应的最大应力。注:改写GB/T228.12010.定义3.10.13.4

挠度deflection

样品结构轴线在垂直于轴线方向的线位移或中面在垂直于中面方向的线位移1

GB/T38446—2020

deflection angle

偏转角

弯曲的样品和连接样品两固定端直线间的夹角。注:本标准所指样品均为带状弯曲样品。4:试验方法

试验环境

温度:15℃~35℃;

相对湿度:20%~80%:

大气压力:86kPa~106kPa。

样品要求

样品的加工和尺寸

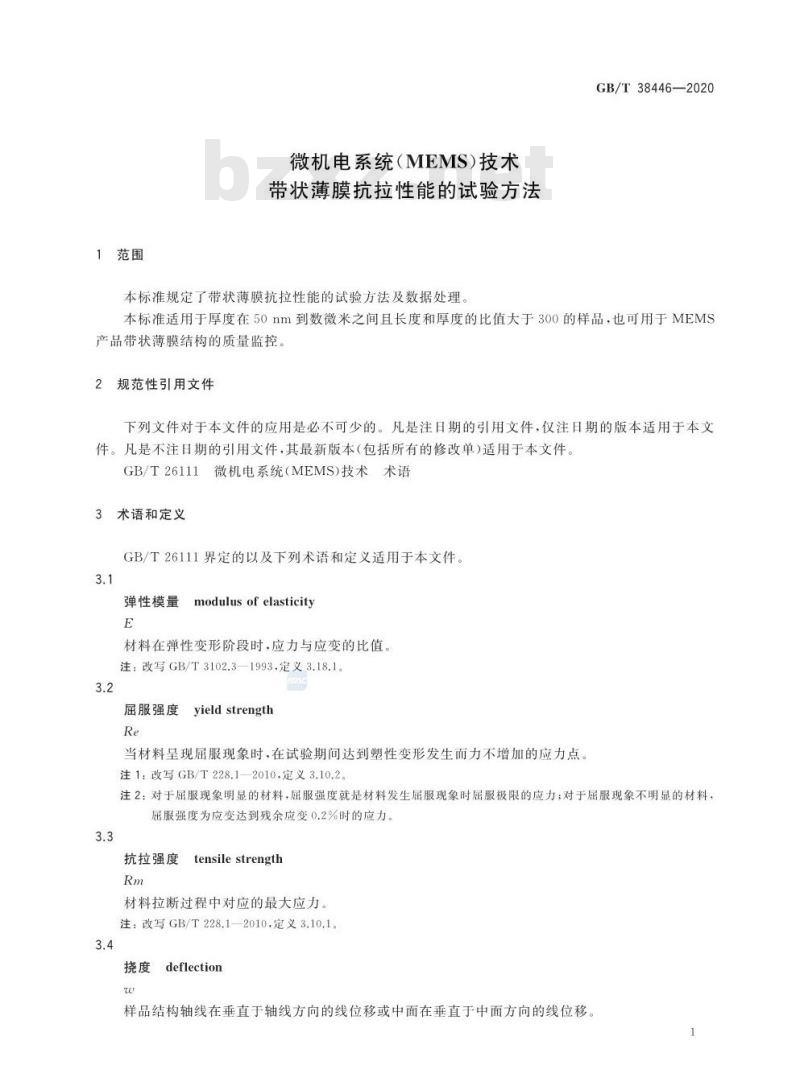

样品应使用和实际器件相同的加工工艺附录A描述了一种基于MEMS工艺的样品加工方法样品形状和符号定义分别如图1和表1所示。设计样品时,应最小化弯矩的影响,样品的长度宜大于厚度的300倍宽度宜大于厚度的10倍;长度宜大于宽度的10倍。样品应保证平直。22

图1薄膜样品

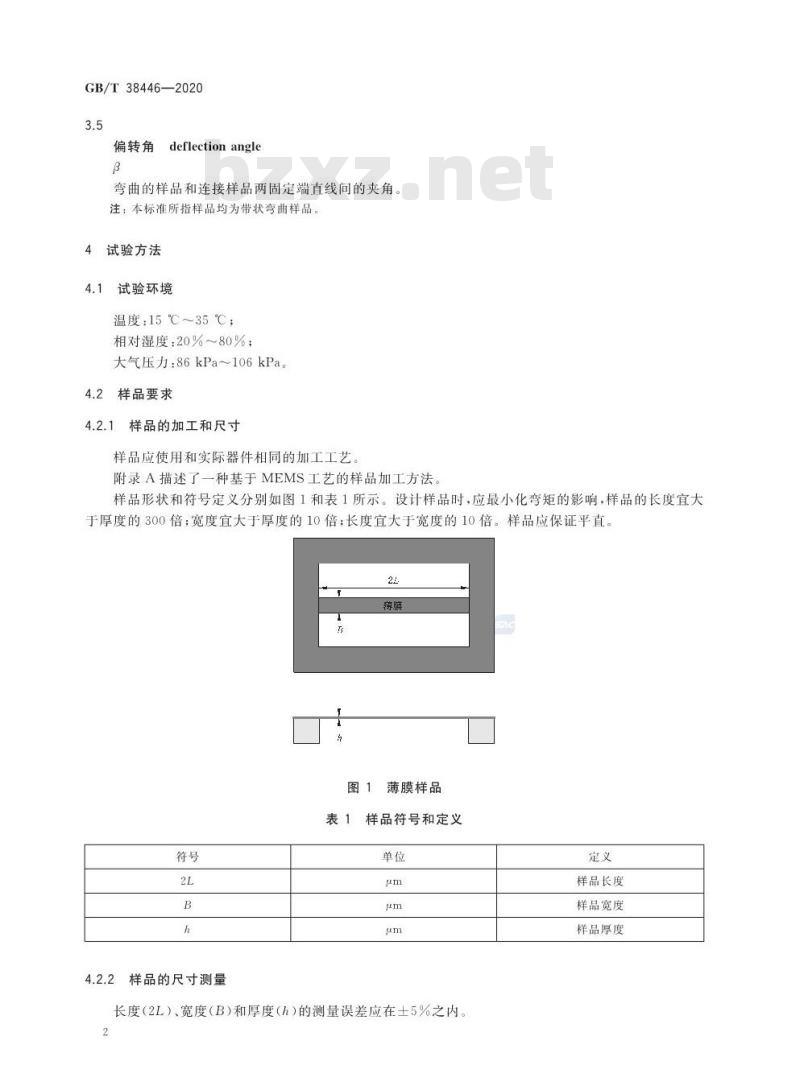

样品符号和定义

样品的尺寸测量

长度(2L)、宽度(B)和厚度(h)的测量误差应在土5%之内。2

样品长度

样品宽度

样品厚度

4.3试验设备

GB/T38446—2020

试验设备是由驱动器、载荷尖端、对准装置、力和位移传感器组成的力学测试系统,如纳米压痕仪。各试验设备的详细要求如下所述:a)驱动器:所有可以线性运动的激励设备均能用于此试验,如压电驱动器、音圈驱动器、伺服电机等,分辨率应优于样品最大挠度的1/1000;b)载荷尖端:载荷尖端向样品施加线接触力,其形状就像传统的楔形压头尖端,尖端可由金刚石、蓝宝石等硬质材料制成,尖端的半径应接近或大于样品厚度,且小于L/50(见表1);对准装置:安装在测量设备上的载荷尖端应与位移检测的轴向和负载对准,且偏差小于1°;尖端表面还应和样品表面对齐,且偏差小于1(参见附录B中关于角度的对准偏差对性能测试的影响),宜使用可倾斜的平台安装设备以便调整偏转角,尖端应安装在样品中心,且误差在L/100以内:

d)力和位移传感器:力和位移传感器分辨率应优于1/1000,误差应在士1%之内。可以使用电容式、线性差动变压器式或光学式位移传感器4.4试验步骤

4.4.1测量样品的记录长度(2L)、宽度(B)和厚度(h)。4.4.2将包含有样品的衬底粘贴在样本夹具上。推荐使用如磁性粘贴、静电粘贴、胶粘剂粘合等方式安装样品。

4.4.3将样品放置于测试台上,调整位置,使载荷尖端的平面与样品的表面平行且位于样品表面的几何中心,并用光学显微镜进行检查。载荷尖端与样品间的位移和角度对准偏差会影响试验结果,参见附录B。

4.4.4确定样品的参考位置。参考位置是指样品的上表面的位置。这个位置可通过光学显微镜或三次连续测试进行确定。当载荷尖端接触条带时,可通过光学显微镜观察到带状结构的微小形变。测试条带上连接基片固定两端的表面位置和中心的表面位置,三个表面位置的平均值即视为样品条带的参考位置,见图2。

图2用于确定样品参考位置的三次连续测试4.4.5在恒定位移速率下施加外力,直至条带断裂,见图3。根据不同样品选择施加的外力大小以及增加步距。对应变速率不敏感的材料通常选择移动速率为LX10-4/s或LX10-3/s。记录所施加的外力(F)的大小和样品的挠度(w)。为了从试验结果中获得样品实际的受力和挠度,应根据所用试验设备的具体情况做出一些补偿。例如.附录C所展示的使用纳米压痕仪时的误差和补偿3

GB/T38446—2020

数据处理

参数计算

图3条带弯曲试验示意图

通过4.4试验得到的相关参数计算以下性能参数:在弯矩可忽略和样品各处应变相同的假设基础上可以通过式(1)和式(2)计算应力和应变,见a)

图3。

2Bhsing

式中:

条带应力;

施加于条带的外力;

tan-(w/L);

条带应变;

相应的挠度。

根据计算结果绘制应力-应变曲线,得到弹性模量,屈服强度和抗拉强度。.(1)

...(2)

注:当L/h大于300,式(1)和式(2)对弹性模量和届服强度有很好的近似结果,可用附录B提供的方法进行验证。当内应力存在时,式(1)中的F会受其影响,条带应力也会发生改变。试验报告

试验报告包括但不限于以下信息:a)

执行标准;

试验环境;

样品标识号;

样品制造工艺;

样品材料(若为单晶体,注明晶向;若为多晶体,注明结构和晶粒尺寸);样品尺寸和测量方法;

试验设备详情;

测量属性和结果:弹性模量、抗拉强度和应力-应变曲线。A.1样品制造

附录A

(资料性附录)

采用MEMS工艺的样品制备

GB/T38446—2020

样品可以通过MEMS工艺制备。针对不同的测试材料和器件,可以开发不同的MEMS工艺流程。图A.1介绍了一种MEMS工艺流程,详细描述如下:在Si圆片上沉积氧化物薄膜。

b)在氧化物薄膜上沉积测试材料薄膜。Au,Mo,SiNr可用作测试材料。可淀积粘合剂层以增强氧化物薄膜和测试材料薄膜间的附着力。为了最小化测量时的刚度效应,粘合剂层的厚度一定要谨慎选择。

图形化测试材料薄膜以固定样品的形状用氧化物或光刻胶钝化层保护图形化的样品。制作独立式的薄膜.使用DRIE刻蚀Si基片背面。移除光刻胶或氧化物得到独立式的薄膜8888888888888888888

a)Si衬底和氧化物沉积

b)样品沉积

c)样品图形化

(10)St

氮化荐

d)样品钝化

c)刻蚀

f)光刻胶或氧化物去除

样品的工艺流程图

光刻胶

GB/T38446—2020

A.2样品的尺寸测量

样品的尺寸可用多种方法进行测量。测量样品的厚度可用台阶仪或AFM(原子力显微镜)测量:样品的宽度和长度可用电子显微镜甚至光学显微镜测量。为防止薄膜由残余压应力产生屈曲,条带上连接基片的固定两端的长度即可认为是样品的长度6

B.1背景

附录B

(资料性附录)

对准偏差和几何结构对性能测试的影响GB/T38446—2020

通过带状弯曲试验得到的结果会受到多种误差源的影响。其中一部分为样品的几何结构,另外部分则是平移和有角度的对准偏差。使用有限元仿真,可以估算这些误差源的影响,并且提供了有帮助的测试指导建议。样品有三个参数,长度,宽度和厚度。根据弹性模量和屈服强度误差,并在精确对准情况下,这些参数的影响可被估计。由于平移和有角度的对准偏差而造成的误差也可被估计。B.2有限元仿真

对于带状弯曲试验样品生成了三维有限元模型,使用有限元软件对其进行了仿真。材料特性采用了1pm厚Au薄膜的抗拉实验结果,仿真的本构模型是弹性的和可塑性的。使用有限元仿真,提取了样品的作用力和挠度数据,并且相应的应力和应变数据通过使用5.1中的公式进行计算。弹性模量和屈服强度(0.2%误差)可通过估计的应力-应变数据进行计算。误差则通过计算值和仿真输人值的差进行估计。

B.3分析结果

在精确对准下的弹性模量和屈服强度误差通过有限元分析进行了估计,并且在图B.1中绘制。当长度/厚度比增加时,弹性模量和屈服强度的误差减小了,所估计的特性也比真实特性略小。当长度和厚度的比值远大于300时,误差小于1%10

3/5=10

-O---B/—20

-A--. 8/#—30

长度和厚度的比值对弹性模量误差影响的有限元分析图B.1

基于1um厚Au薄膜数据误差的有限元分析GB/T38446—2020

-— 3/-10

--O- R/—20

长厚比

b)长度和厚度的比值对屈服强度误差影响的有限元分析图B.1(续)

平移和角度的对准偏差分析如图B.2结构所示。基于仿真结果,当平移(d)未对准小于L/100时,发现d对弹性模量和强度的影响小于0.1%。角度对准偏差中,α对结果有着最重要的影响,由α造成的误差随着宽度B增加而增大。当B/h为10并且α小于1°时,弹性模量和屈服强度的误差小于0.5%。当β和小于1°时,它们对于弹性模量和屈服强度的影响小于0.1%。载荷尖端圆角半径对于弹性模量和强度估值的影响也进行了估计。当半径增加时,弹性模量和强度的误差也增大。强度误差的增长快于弹性模量误差的增长。当半径小于L/50时,误差小于0.5%。平移(d)和角度(α,β,)未对准图B.2

C.1误差成因

附录C

(资料性附录)

纳米压痕仪的测试结果误差及补偿产生误差的原因主要为热漂移和试验设备的弹簧片刚度。C.2热漂移补偿

GB/T38446-—2020

热漂移是一种常见的造成精密传感器测量误差的因素。这种误差被认为是测试系统热波动的结果。为了测试热漂移,在负载控制条件下记录该偏差一段时间,同时样品与楔形顶部相接触。通过使用漂移数据,修正了带状弯曲试验偏差数据。这是纳米压痕试验常见的补偿手段。由于变与温度漂移难以区分,这个补偿不能用于有端变特性的样品。C.3弹簧片刚度补偿

许多商业纳米压痕系统利用一个弹簧片实现高可重复性的线性运动,见图C.1。该设备通过控制电磁驱动器的电流给样品上施加作用力。该驱动器作用力的大小为电流乘以负载校准常数。样品的实际受力等于驱动器作用力减去使弹簧片形变的力。弹簧片受力可通过驱动器在不安装样品的情况下进行测量。为了补偿弹簧片受力,可将有样品的外力-挠度数据减去无样品的外力-挠度数据。条带上的实际作用力信号可通过这个过程确定。电磁激风器

弹费片

位移传感器

测试样品

图C.1纳米压痕仪的示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38446—2020wwW.bzxz.Net

微机电系统(MEMS)技术

带状薄膜抗拉性能的试验方法

Micro-electromechanical systemtechnology-Test methods for tensile property measurement of strip thin films2020-03-06发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

GB/T38446—2020

规范性引用文件

术语和定义

试验方法

数据处理

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

采用MEMS工艺的样品制备

对准偏差和几何结构对性能测试的影响纳米压痕仪的测试结果误差及补偿10

本标准按照GB/T1.1—2009给出的规则起草本标准由全国微机电技术标准化技术委员会(SAC/TC336)提出并归口。GB/T38446—2020

本标准起草单位:北京大学、中机生产力促进中心、北京智芯传感科技有限公司、无锡华润上华科技有限公司、中北大学、北京必创科技股份有限公司本标准主要起草人:张威、李海斌、张亚婷、朱悦、夏长奉、石云波、陈得民、马书娜、程红兵、周浩楠。1

1范围

微机电系统(MEMS)技术

带状薄膜抗拉性能的试验方法

本标准规定了带状薄膜抗拉性能的试验方法及数据处理GB/T38446-—2020

本标准适用于厚度在50nm到数微米之间且长度和厚度的比值大于300的样品,也可用于MEMS产品带状薄膜结构的质量监控。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T26111微机电系统(MEMS)技术术语3

术语和定义

GB/T26111界定的以及下列术语和定义适用于本文件。3.1

弹性模量

modulus of elasticity

材料在弹性变形阶段时,应力与应变的比值。注:改写GB/T3102.3—1993,定义3.18.1。3.2

屈服强度

yield strength

当材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点注1:改写GB/T228.1—2010.定义3.10.2。注2:对于屈服现象明显的材料,届服强度就是材料发生届服现象时届服极限的应力;对于屈服现象不明显的材料,屈服强度为应变达到残余应变0.2%时的应力。3.3

抗拉强度

tensilestrength

材料拉断过程中对应的最大应力。注:改写GB/T228.12010.定义3.10.13.4

挠度deflection

样品结构轴线在垂直于轴线方向的线位移或中面在垂直于中面方向的线位移1

GB/T38446—2020

deflection angle

偏转角

弯曲的样品和连接样品两固定端直线间的夹角。注:本标准所指样品均为带状弯曲样品。4:试验方法

试验环境

温度:15℃~35℃;

相对湿度:20%~80%:

大气压力:86kPa~106kPa。

样品要求

样品的加工和尺寸

样品应使用和实际器件相同的加工工艺附录A描述了一种基于MEMS工艺的样品加工方法样品形状和符号定义分别如图1和表1所示。设计样品时,应最小化弯矩的影响,样品的长度宜大于厚度的300倍宽度宜大于厚度的10倍;长度宜大于宽度的10倍。样品应保证平直。22

图1薄膜样品

样品符号和定义

样品的尺寸测量

长度(2L)、宽度(B)和厚度(h)的测量误差应在土5%之内。2

样品长度

样品宽度

样品厚度

4.3试验设备

GB/T38446—2020

试验设备是由驱动器、载荷尖端、对准装置、力和位移传感器组成的力学测试系统,如纳米压痕仪。各试验设备的详细要求如下所述:a)驱动器:所有可以线性运动的激励设备均能用于此试验,如压电驱动器、音圈驱动器、伺服电机等,分辨率应优于样品最大挠度的1/1000;b)载荷尖端:载荷尖端向样品施加线接触力,其形状就像传统的楔形压头尖端,尖端可由金刚石、蓝宝石等硬质材料制成,尖端的半径应接近或大于样品厚度,且小于L/50(见表1);对准装置:安装在测量设备上的载荷尖端应与位移检测的轴向和负载对准,且偏差小于1°;尖端表面还应和样品表面对齐,且偏差小于1(参见附录B中关于角度的对准偏差对性能测试的影响),宜使用可倾斜的平台安装设备以便调整偏转角,尖端应安装在样品中心,且误差在L/100以内:

d)力和位移传感器:力和位移传感器分辨率应优于1/1000,误差应在士1%之内。可以使用电容式、线性差动变压器式或光学式位移传感器4.4试验步骤

4.4.1测量样品的记录长度(2L)、宽度(B)和厚度(h)。4.4.2将包含有样品的衬底粘贴在样本夹具上。推荐使用如磁性粘贴、静电粘贴、胶粘剂粘合等方式安装样品。

4.4.3将样品放置于测试台上,调整位置,使载荷尖端的平面与样品的表面平行且位于样品表面的几何中心,并用光学显微镜进行检查。载荷尖端与样品间的位移和角度对准偏差会影响试验结果,参见附录B。

4.4.4确定样品的参考位置。参考位置是指样品的上表面的位置。这个位置可通过光学显微镜或三次连续测试进行确定。当载荷尖端接触条带时,可通过光学显微镜观察到带状结构的微小形变。测试条带上连接基片固定两端的表面位置和中心的表面位置,三个表面位置的平均值即视为样品条带的参考位置,见图2。

图2用于确定样品参考位置的三次连续测试4.4.5在恒定位移速率下施加外力,直至条带断裂,见图3。根据不同样品选择施加的外力大小以及增加步距。对应变速率不敏感的材料通常选择移动速率为LX10-4/s或LX10-3/s。记录所施加的外力(F)的大小和样品的挠度(w)。为了从试验结果中获得样品实际的受力和挠度,应根据所用试验设备的具体情况做出一些补偿。例如.附录C所展示的使用纳米压痕仪时的误差和补偿3

GB/T38446—2020

数据处理

参数计算

图3条带弯曲试验示意图

通过4.4试验得到的相关参数计算以下性能参数:在弯矩可忽略和样品各处应变相同的假设基础上可以通过式(1)和式(2)计算应力和应变,见a)

图3。

2Bhsing

式中:

条带应力;

施加于条带的外力;

tan-(w/L);

条带应变;

相应的挠度。

根据计算结果绘制应力-应变曲线,得到弹性模量,屈服强度和抗拉强度。.(1)

...(2)

注:当L/h大于300,式(1)和式(2)对弹性模量和届服强度有很好的近似结果,可用附录B提供的方法进行验证。当内应力存在时,式(1)中的F会受其影响,条带应力也会发生改变。试验报告

试验报告包括但不限于以下信息:a)

执行标准;

试验环境;

样品标识号;

样品制造工艺;

样品材料(若为单晶体,注明晶向;若为多晶体,注明结构和晶粒尺寸);样品尺寸和测量方法;

试验设备详情;

测量属性和结果:弹性模量、抗拉强度和应力-应变曲线。A.1样品制造

附录A

(资料性附录)

采用MEMS工艺的样品制备

GB/T38446—2020

样品可以通过MEMS工艺制备。针对不同的测试材料和器件,可以开发不同的MEMS工艺流程。图A.1介绍了一种MEMS工艺流程,详细描述如下:在Si圆片上沉积氧化物薄膜。

b)在氧化物薄膜上沉积测试材料薄膜。Au,Mo,SiNr可用作测试材料。可淀积粘合剂层以增强氧化物薄膜和测试材料薄膜间的附着力。为了最小化测量时的刚度效应,粘合剂层的厚度一定要谨慎选择。

图形化测试材料薄膜以固定样品的形状用氧化物或光刻胶钝化层保护图形化的样品。制作独立式的薄膜.使用DRIE刻蚀Si基片背面。移除光刻胶或氧化物得到独立式的薄膜8888888888888888888

a)Si衬底和氧化物沉积

b)样品沉积

c)样品图形化

(10)St

氮化荐

d)样品钝化

c)刻蚀

f)光刻胶或氧化物去除

样品的工艺流程图

光刻胶

GB/T38446—2020

A.2样品的尺寸测量

样品的尺寸可用多种方法进行测量。测量样品的厚度可用台阶仪或AFM(原子力显微镜)测量:样品的宽度和长度可用电子显微镜甚至光学显微镜测量。为防止薄膜由残余压应力产生屈曲,条带上连接基片的固定两端的长度即可认为是样品的长度6

B.1背景

附录B

(资料性附录)

对准偏差和几何结构对性能测试的影响GB/T38446—2020

通过带状弯曲试验得到的结果会受到多种误差源的影响。其中一部分为样品的几何结构,另外部分则是平移和有角度的对准偏差。使用有限元仿真,可以估算这些误差源的影响,并且提供了有帮助的测试指导建议。样品有三个参数,长度,宽度和厚度。根据弹性模量和屈服强度误差,并在精确对准情况下,这些参数的影响可被估计。由于平移和有角度的对准偏差而造成的误差也可被估计。B.2有限元仿真

对于带状弯曲试验样品生成了三维有限元模型,使用有限元软件对其进行了仿真。材料特性采用了1pm厚Au薄膜的抗拉实验结果,仿真的本构模型是弹性的和可塑性的。使用有限元仿真,提取了样品的作用力和挠度数据,并且相应的应力和应变数据通过使用5.1中的公式进行计算。弹性模量和屈服强度(0.2%误差)可通过估计的应力-应变数据进行计算。误差则通过计算值和仿真输人值的差进行估计。

B.3分析结果

在精确对准下的弹性模量和屈服强度误差通过有限元分析进行了估计,并且在图B.1中绘制。当长度/厚度比增加时,弹性模量和屈服强度的误差减小了,所估计的特性也比真实特性略小。当长度和厚度的比值远大于300时,误差小于1%10

3/5=10

-O---B/—20

-A--. 8/#—30

长度和厚度的比值对弹性模量误差影响的有限元分析图B.1

基于1um厚Au薄膜数据误差的有限元分析GB/T38446—2020

-— 3/-10

--O- R/—20

长厚比

b)长度和厚度的比值对屈服强度误差影响的有限元分析图B.1(续)

平移和角度的对准偏差分析如图B.2结构所示。基于仿真结果,当平移(d)未对准小于L/100时,发现d对弹性模量和强度的影响小于0.1%。角度对准偏差中,α对结果有着最重要的影响,由α造成的误差随着宽度B增加而增大。当B/h为10并且α小于1°时,弹性模量和屈服强度的误差小于0.5%。当β和小于1°时,它们对于弹性模量和屈服强度的影响小于0.1%。载荷尖端圆角半径对于弹性模量和强度估值的影响也进行了估计。当半径增加时,弹性模量和强度的误差也增大。强度误差的增长快于弹性模量误差的增长。当半径小于L/50时,误差小于0.5%。平移(d)和角度(α,β,)未对准图B.2

C.1误差成因

附录C

(资料性附录)

纳米压痕仪的测试结果误差及补偿产生误差的原因主要为热漂移和试验设备的弹簧片刚度。C.2热漂移补偿

GB/T38446-—2020

热漂移是一种常见的造成精密传感器测量误差的因素。这种误差被认为是测试系统热波动的结果。为了测试热漂移,在负载控制条件下记录该偏差一段时间,同时样品与楔形顶部相接触。通过使用漂移数据,修正了带状弯曲试验偏差数据。这是纳米压痕试验常见的补偿手段。由于变与温度漂移难以区分,这个补偿不能用于有端变特性的样品。C.3弹簧片刚度补偿

许多商业纳米压痕系统利用一个弹簧片实现高可重复性的线性运动,见图C.1。该设备通过控制电磁驱动器的电流给样品上施加作用力。该驱动器作用力的大小为电流乘以负载校准常数。样品的实际受力等于驱动器作用力减去使弹簧片形变的力。弹簧片受力可通过驱动器在不安装样品的情况下进行测量。为了补偿弹簧片受力,可将有样品的外力-挠度数据减去无样品的外力-挠度数据。条带上的实际作用力信号可通过这个过程确定。电磁激风器

弹费片

位移传感器

测试样品

图C.1纳米压痕仪的示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。