NB/T 20236-013

基本信息

标准号: NB/T 20236-013

中文名称:水堆核电厂安全壳钢衬里焊缝无损检验

标准类别:能源标准(NB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5895856

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20236-013.Nondestructive testing of weld of containment steel lining for pressurized water reactor nuclear power plant.

1范围

NB/T 20236规定了压水堆核电厂反应堆厂房安全壳钢衬里在制造和安装期间的无损检测要求。

NB/T 20236适用于压水堆核电厂反应堆)房安全壳钢衬里施工与验收。

NB/T 20236不适用于AP1000非能动钢制安全壳的制造安装。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注||期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

HAF601民用核安余设备设计制造安装和无损检验监督管理规定

HAF602民用核安全设备无损检验人员资格管理规定

NB/T 20003核电)核岛机械设备无损检测

3无损检测方法

安全壳钢衬里焊缝采用的无损检测方法有:

一目视检测(VT);

一液体渗透检测(PT);

一磁粉检测 (MT);

一超声波检测 (UT);

一射线检测(RT);

一泄漏检测 (LT)。

4检查项目和检查比例

4.1总要求

4.1.1焊缝检验区 域包括焊缝金属及其两侧相邻母材。对于体积检验,母材厚度大于30mm的焊缝,相

邻母材宽度至少为10mm;母材厚度小于或等于30mm的焊缝,相邻母材宽度至少为5mm。对于表面检验,相邻母材宽度至少为15mm。上述宽度尺寸 为距原始坡口边缘或补焊凹坑边缘的距离。

4. 1.2采用抽样方 式进行无损检测时,应将耍检测的焊缝按同-操作模式、同一厚度、同一焊工均匀地分成批,对每一批按规定的比例进 行抽样检测。

1范围

NB/T 20236规定了压水堆核电厂反应堆厂房安全壳钢衬里在制造和安装期间的无损检测要求。

NB/T 20236适用于压水堆核电厂反应堆)房安全壳钢衬里施工与验收。

NB/T 20236不适用于AP1000非能动钢制安全壳的制造安装。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注||期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

HAF601民用核安余设备设计制造安装和无损检验监督管理规定

HAF602民用核安全设备无损检验人员资格管理规定

NB/T 20003核电)核岛机械设备无损检测

3无损检测方法

安全壳钢衬里焊缝采用的无损检测方法有:

一目视检测(VT);

一液体渗透检测(PT);

一磁粉检测 (MT);

一超声波检测 (UT);

一射线检测(RT);

一泄漏检测 (LT)。

4检查项目和检查比例

4.1总要求

4.1.1焊缝检验区 域包括焊缝金属及其两侧相邻母材。对于体积检验,母材厚度大于30mm的焊缝,相

邻母材宽度至少为10mm;母材厚度小于或等于30mm的焊缝,相邻母材宽度至少为5mm。对于表面检验,相邻母材宽度至少为15mm。上述宽度尺寸 为距原始坡口边缘或补焊凹坑边缘的距离。

4. 1.2采用抽样方 式进行无损检测时,应将耍检测的焊缝按同-操作模式、同一厚度、同一焊工均匀地分成批,对每一批按规定的比例进 行抽样检测。

标准图片预览

标准内容

ICS19.100;77.040.20

备案号:41467-2013

中华人民共和

2013-06-08发布

国家能源局

2013-10-01实施

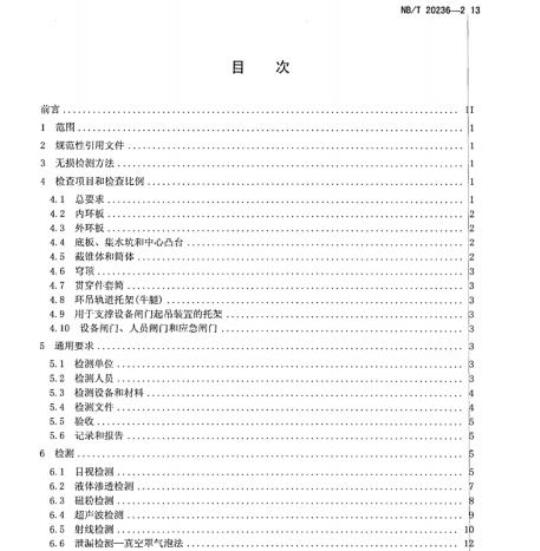

1范围

规范性引用文件

无损检测方法

检查项目和检查比例

总要求

内环板

外环板

底板、集水坑和中心凸台

截锥体和筒体

贯穿件套筒

环吊轨道托架(牛腿)

用于支撑设备闸门起吊装置的托架设备闸门、人员闸门和应急闸门通用要求

检测单位

检测人员

检测设备和材料

检测文件

记录和报告

日视检测

液体渗透检测

磁粉检测

超声波检测

射线检测,

泄漏检测一真空罩气泡法

泄漏检测一内压气泡法

6.8泄漏检测一压力变更试验法

NB/T20236—213

NB/T20236—2013

本标准按照GB/T1.1一2009给出的规则起草,本标准代替EJ/T1138一2001《压水堆核电厂安全壳钢衬里焊缝无损检验》本标准的编制主要依据RCC-G《法国压水堆核岛士建设计与建造规程》1988版的有关章节和RCC-M《压水堆核岛机械设备设计和建造规则》2000版及2002补遗的相关章节,基于标准EJ/T1138一2001,并结合国内核电行业无损检测现状和行业反馈意见进行修订。本标准与EJ/T1138一2001相比主要变化如下:

增加了标准适用范围的内容:

修改了标准引用文件:

-通用要求增加了无损检测单位的资质要求和责任:通用要求增加了对无损检测设备和材料进行检定和校验的基本要求:通用要求增加了无损检测文件方面的规定:-通用要求增加补焊检测内容:

对检测方法中的泄漏检测进行了修改:对检验范围和检验比例的内容进行了修改:在目视检测方法内容中增加了两个表格:对渗透和磁粉检测的焊缝验收标准中相关显示记录增加了说明:-对射线检测的验收标准进行了修改:删除了超声检测角焊缝和全焊透焊缝的检测,加入了检测时机和检测的实施:修改了超声检测显示判断的内容:对标准的最后两项检测方法标题进行了修改,部分内容也作了修改:对原标准中的部分语句进行了书面化的修改:删除了检测中所有的补焊检验内容。本标准由能源行业核电标准化技术委员会提出。本标准由核工业标准化研究所归口。本标准修订单位:核动力运行研究所。本标准主要修订人:聂勇,杨票安、蔡家藩,岳晓明、蔡军。II

1范围

压水堆核电厂安全壳钢衬里焊缝无损检验NB/T20236—-013

本标准规定了压水堆核电厂反应堆厂房安全壳钢衬里在制造和安装期间的无损检测要求。本标准适用于压水堆核电厂反应堆厂房安全壳钢衬里施工与验收。本标准不适用于AP1000非能动钢制安全壳的制造安装。钢衬里是为防止放射性介质向环境泄露而在安全壳内壁上设置的一层钢制密封结构,包括底板,筒体、穹顶及相关附件组成。对于带金属衬里的单层安全壳涉及到以下部件:金属衬里本身及其锚固系统:

一基础底板上的集水坑:

贯穿件的套简,其中包括人员闸门的套筒:设备闸门的封头及其套筒和锚固系统:一固定在安全壳内壁上的支承装卸器械的牛腿(牛腿是焊接在钢衬里壁板上,并锚固于安全壳:用于支撑环型吊车的支撑结构):各种固定在安全壳内壁上的设备的错固件。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注口期的引用文件,仅所注期的版本适用于么标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。HAF601民用核安全设备设计制造安装和无损检验监督管理规定HAF602民用核安全设备无损检验人员资格管理规定NB/T20003核电厂核岛机械设备无损检测3无损检测方法

安全壳钢衬里焊缝采用的无损检测方法有:目视检测(VT):

液体渗透检测(PT):

磁粉检测(MT):

-超声波检测(UT):

-射线检测(RT):

-泄漏检测(LT)。

4检查项目和检查比例

4.1总要求

NB/T202362013

4.1.1焊缝检验区域包括焊缝金属及其两侧相邻母材。对于体积检验,母材厚度大于30mm的焊缝,相邻母材宽度至少为10mm母材序度小于或等于30mm的焊缝,相邻母材宽度至少为5mm。对于表面检验,相邻母材宽度至少为15mm。上述宽度尺寸为距原始坡口边缘或补焊凹坑边缘的距离。4.1.2采用抽样方式进行无损检测时,应将要检测的焊缝按同一操作模式、同一厚度、同一焊工均匀地分成批,对每一批按规定的比例进行抽样检测。4.1.3抽样进行射线检测时,如果发现超出验收标准的缺陷,则在缺陷显示底片的两端(或缺陷延伸的一端)补拍两张射线底片,补拍底片的有效长度应与抽样检查底片的有效长度相同。当补拍的射线底片上仍然存在超标显示时,则应对该批抽样焊缝进行100%射线检测。十字焊缝及丁字焊缝的射线检测应在纵焊缝的方向上附带接头透照,透照有效长度与抽样检查底片的有效长度相同。4.1.4补焊挖除区应采用液体渗透检测,焊缝补焊后的检测应与该焊缝原检测要求相同,已完成的检测须重新实施。补焊挖除区的验收标准与坡口的要求相同,补焊后的验收标准应与焊后的要求相同。4.1.5如果焊缝焊后需进行消除应力热处理,则应在热处理后进行检测。4.2内环板

4.2.1内环板上的锚固焊缝:100%VT,100%PT。4.2.2内环板的组装焊缝:100%VT,100%PT,100%RT。4.3外环板

4.3.1外环板上的锚固焊缝:100%VT,100%PT。4.3.2外环板的组装焊缝:100%VT,100%PT,100%RT。4.4底板、集水坑和中心凸台

4.4.1底板、中心凸台顶部以及侧面的组装焊缝:100%VT,100%LT(真空罩气泡法),100%MT。4.4.2底板与中心凸台侧壁的连接焊缝:100%VT,100%LT(真空罩气泡法),100%PT。4.4.3中心凸台顶部与其侧面的组装焊缝:100%VT,100%LT(真空罩气泡法),100%PT,100%UT。4.4.4集水坑贯穿件套筒的环焊缝和纵焊缝:100%VT,100%PT,100%RT。4.4.5集水坑贯穿件套筒与加强件的连接焊缝:100%VT,100%MT。4.4.6集水坑及局部底部衬里的角部加强焊缝:100%VT,100%LT(真空罩气泡法),100%PT,100%UT。

集水坑的壁板与其顶板T型接头焊缝:100%VT,100%LT(真空罩气泡法),100%PT,1004.4.7集

%UT。

4.4.8截锥体和底板衬里的连接焊缝(外环板作为垫板):100%VT,100%LT(真空罩气泡法),100%PT,100%UT。

4.4.9检修通道的焊缝(包括截锥体上的检漏槽):100%VT。4.4.10使用检漏槽覆盖的焊缝:完成上述规定的检测后,还需进行内压气泡法泄漏检测和压力变更试验法泄漏检测。压力变更试验法泄漏检测是最后一项检测。4.5截锥体和简体

4.5.1环焊缝和纵焊缝:100%VT,100%LT(真空罩气泡法,安全壳内表面),100%PT,2%RT(十字焊缝和丁字焊缝为100%RT检测,截锥体底部向上高度不超过1.5m的焊缝为100%RT检测,且不计入该检测比例)。

4.5.2钢衬里与贯穿件套简加强肋板的连接焊缝:100%VT,100%LT(真空罩气泡法,安全壳内表面),100%PT,2%RT(十字焊缝和丁字焊缝为100%RT检测,且不计入该检测比例)。2

4.5.3贯穿件套筒的加强肋板的组装焊缝:100%VT,100%PT,100%RT。4.5.4衬里上非贯穿性错固件焊缝:100%VT,100%PT。4.5.5衬里上的错固钉焊缝:100%VT。(应附加实施由业主确定的破坏性检验)4.5.6衬里上加强用型钢的焊缝:100%VT,10%PT。4.6弯顶

NB/T20236—013

4.6.1穿顶钢衬里和锚固板(用于固定管道)的组装焊缝:100%VT,100%LT(真空罩气泡法),10%PT,2%RT(十字焊缝利丁字焊缝为100%RT检测,且不计入该检测比例)。4.6.2穹顶上的错固钉焊缝:100%VT(应附加实施由业主确定的破坏性检验)。4.6.3衬里上加强用型钢的焊缝:100%VT,10%PT。4.7贯穿件套筒

4.7.1纵焊缝:100%VT,100%PT,100%RT。4.7.2套筒与加强肋扳的连接焊缝:100%VT,100%PT(安全壳外侧),100%MT(安全壳内侧)。4.8环吊轨道托架(牛腿)

4.8.1箱形梁与衬里加强板的连接焊缝:100%VT,100%PT,100%UT。4.8.2钢筋与牛腿的接焊缝:100%VT,100%PT。4.8.3牛腿上的其它焊缝:100%VT,100%MT。注:对于局部焊缝磁粉检测实施困难时,可使用液体渗透检测替代。4.9用于支撑设备闸门起吊装置的托架托架上的焊缝:100%VT,100%PT。4.10设备闸门、人员闸门和应急闸门4.10.1闸门贯穿件筒体上的环焊缝和纵焊缝:100%VT,100%PT,100%RT。4.10.2钢筋与上述闸门的连接焊缝:100%VT,100%PT。4.10.3设备闸门封头的组装焊缝,该部件应进行消除应力热处理:100%VT,100%PT,100%UT。4.10.4设备闸门法兰的组装焊缝,该部件应进行消除应力热处理:100%VT,100%PT,100%RT(兰的纵焊缝),100%MT(筒体和法兰的连接焊缝一安全壳内侧),100%PT(筒体和法兰的逆接焊缝一安.壳外侧)。

4.10.5人员闸门利应急闸门筒体以及框架的组装焊缝:100%VT,100%PT,100%RT(对于筒体上纵焊缝)。

6人员闸门和应急闸门进出口门架的组装焊缝:100%VT,100%PT。5通用要求

5.1检测单位

承担压水堆核电厂安全壳钢衬里焊缝无损检测的单位应按照HAF601的要求取得相应无损检测资质。

5.2检测人员

NB/T20236—2013

从事无损检测的人员应按照HAF602的要求取得相应无损检测资格。无损检测人员资格等级分为I(高)级、II(中)级和I(初)级。取得不同无损检测方法各资格等级的人员,应从事与该方法和该资格等级相应的无损检测工作,并承担相应的技术责任。5.3检测设备和材料

检测设备利材料的性能应符合NB/T20003—2010相应检测方法规定的要求。检测设备和材料应按NB/T20003-2010版相应检测方法规定的要求进行定期检定或校验,检定和校验结果应有书面报告或记录,它同时也作为无损检测结果有效性的证明文件。5.4检测文件

5.4.1概述

无损检测文件应根据相关法规、标准和设计文件的要求,并针对被检对象的特点进行编制。无损检测文件至少应包括检测程序和检测报告。5.4.2检测程序

压水堆核电厂安全壳钢衬里焊缝无损检测应编制相应的检测程序,程序应至少包括以下内容:适用范用围:

依据的设计文件、标准、法规:检测人员资格;

检测设备和材料:免费标准下载网bzxz

检测条件:

检测时机:

检测工艺或检测技术:

检测结果的评定:

检测记录:

检测报告:

检测文件、记录、报告和其他资料的归档和保存;一程序的编制、审核和批准。

5.4.3检测报告

检测报告至少应包括以下内容:检测单位的名称、合同编号或设备编号:受检部件或焊缝区域的标识标记:受检部件或焊缝的材质;

受检部件或焊缝的规格尺寸;

检测程序:

-检测时机:

检测比例和检测范围:

-检测设备和材料:

检测方法:

检测技术参数:

检测结果:

检测人员及资格:

检测口期和检测人员签名。

5.5验收

NB/T20236—013

压水堆核电厂安全壳钢衬及相关部件焊缝无损检测结果的评定,应按照设计文件或本标准各险测方法规定的验收标准执行。

5.6记录和报告

检测过程中应记录检测条件、工艺参数和检测结果等技术内容,检测报告应以记录作为编制依据。检测报告应符合本标准5.4.3的要求。6检测

6.1目视检测

6.1.1目视检测程序

目视检测应编写相应的检测程序,目视检测程序的内容应符合5.4.2的规定。6.1.2检测时机

6.1.2.1坡口检测

在进行其它表面检测之前,坡口及其相邻区域应进行目视检测。6.1.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊维,在焊道表面清理后应进行目视检测。当定立焊缝不清除时,需对定位焊缝进行同样的检测。6.1.2.3焊缝检测

焊接完成后,在进行其它无损检测之前,所有焊缝均应进行目视检测。6.1.3检测实施

检测实施的技术和要求应按NB/T20003.7的规定执行。6.1.4验收标准

坡口表面验收标准

坡口表面验收标准如下:

坡口和坡口两侧邻近区15mm宽度范围内,表面粗糙度应符合图纸规定的要求:a)

坡口表面应不存在任何影响焊接质量的缺陷。b):

6.1.4.2待焊表面验收标准

待焊表面验收标准如下:

a)待焊表面应清洁,无水、油脂、油漆、锈蚀等覆盖物以及任何影响焊接质量的缺陷:5

NB/T202362013

进入熔池的定位焊缝应无缩孔、弧坑、裂纹、气孔、咬边和可能影响焊接的其它缺陷。当无法b

确认时,可通过液体渗透检测作进一步鉴别:错边量允许值应满足以下表1~3的规定。表1双面焊或单面焊背面可达的对接焊接接头允许错边量装配件的序度T(mm)

T≥12

最大允许错边量(mm)

(T/10)+2,且不得大于8

单面焊背面不可达的对接焊接接头充许错边量相对位置

内表面

外表面

最大允许错边量(mm)

(T/20)+1,且不得大于3

与表1相同

表3焊接管道的纵焊缝内表面对口错边量充许值管道的壁序T(mm)

T≤20

206.1.4.3焊缝表面验收标准

最大允许错边量(mm)

焊缝的表面状态应符合图纸规定的要求。对于最终表面为焊接原始状态的焊缝,只有当表面的不规则足以影响随后进行的无损检测的结果时,才需将表面的不规则清除。角焊缝的表面应与母材平滑过渡,并形成凹形。焊缝表面不应存在以下缺陷:焊瘤:

凹坑(未填满):(对于仰焊焊缝,由于重力引起的凹坑深度小于或等于0.5mm的除外)未焊透、未熔合、裂纹:

塌陷、缩沟、咬边、表面气孔、弧伤、飞溅以及夹杂物等;错边量超过6.1.4.2列项c)要求的:除特殊规定外,焊缝余高超过表4规定的。相对位置

表4焊缝余高最大充许值

封底焊缝(mm)

(1/10焊道宽度)+1

(1/10焊道宽度)+1

NB/T20236—2013

无封底焊缝(mm)

(1/10焊道宽度)+1

(T/20)+0.5,,且不得大于15注:(1)对于管道上未平整的焊缝,正面允许最大余高不得超过下列值:T≤5mm时,为1.5mm:5mm10mm时,为2.5mm:

(2)对于管道的无封底对接焊缝,背面允许最大余高不得超过下列值:T≤5mm时,为1.5mm:5mm10mm时,为3mm;

(3)T为管道的睡厚。

6.1.5检测报告

检测完成后应按相应的规定提交检测报告。6.2液体渗透检测

检测程序

液体渗透检测应编写相应的检测程序,液体渗透检测程序的内容除应符合5.4.2的规定外,还应包含对光照度和表面粗糙度的要求。6.2.2检测时机

6.2.2.1坡口检测

对于厚度大于或等于10mm的母材,当磁粉检测实施困难时,坡口表面可进行液体渗透检测。6.2.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊缝,在焊道表面清理后应进行液体渗透检测。6.2.2.3焊后检测

焊缝经目视检测合格后,再进行液体渗透检测。6.2.3检测实施

检测实施的技术和要求应按照NB/T20003.4的规定执行。6.2.4验收标准

6.2.4.1坡口和焊接过程中检测验收标准除特殊规定外,尺寸大于或等于1mm的相关显示应子以记录。下列相关显示均为不合格:

a)线性显示:

b)大于2mm的圆形显示:

c)3个或3个以上排成一条直线的显示,且显示间距小于3mm;7

NB/T202362013

d)在缺陷显示最严重的区域内,任意100cm的矩形边界(最大边长不大于20cm)中,有5个或5个以上成群的品示。

6.2.4.2焊后检测验收标准

除特殊规定外,尺寸大于或等于2mm的相关显示应予以记录(如果存在紧密排列在一条直线上的多个显示,且其分布的总长度超过20mm,那么即使这些显示都小于记录阀值,也应按其分布的总长度以线性显示的要求对其进行记录和验收)。具有下列相关显示的焊缝均为不合格:a)线性显示:

b)大于4mm的圆形显示:

c)3个或3个以上排成一条直线的品示,且显示边缘的间距小于3mm:在缺陷显示最严重的区域内,任意100cm的矩形边界(最大边长不大于20cm)中,有5个或d)

5个以上成群的显示。

6.2.5检测报告

检测完成后应提交检测报告,液体渗透检测报告的内容除应符合5.4.3的规定外,还应包含焊缝表面状态、检测试剂的特征(牌号和批号等)、检测环境温度、表面光照度、观察方法、显示记录的照片或草图等。

6.3磁粉检测

6.3.1检测程序

磁粉检测应编写相应的检测程序,磁粉检测程序的内容除应符合5.4.2的规定外,还应包含对光照度和磁悬液浓度的要求。

6.3.2检测时机

6.3.2.1坡口检测

对于厚度大于或等于10mm的母材,坡口表面应进行磁粉检测。6.3.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊缝,在焊道表面清理后应进行磁粉检测。6.3.2.3焊后检测

焊缝经目视检测合格后,再进行磁粉检测。6.3.3检测实施

检测实施的技术和要求应按照NB/T20003.5的规定执行。6.3.4验收标准

6.3.4.1坡口和焊接过程中检测验收标准除特殊规定外,尺寸大于或等于1mm的相关显示应予以记录。下列相关品示均为不合格:

a)线性显示:

b)大于2mm的圆形显示:

NB/T20236—013

c)3个或3个以上排成一条直线的显示,且显示边缘的间距小于3mm,或当显示边缘的间距J3mm~6mm,显示分布的累积长度超过15mm当两个显示边缘的间距小于最小显示长度的2倍时,可将这两个显示看作为一个显示。6.3.4.2焊缝检测验收标准

除特殊规定外,尺寸大于或等于2mm的相关显示应予以记录。具有下列缺陷显示的焊缝均为不合格:a)线性显示:

b)大于4mm的圆形显示:

c)3个或3个以上排成一条直线的显示,且显示边缘的间距小于3mm,或当显示边缘的间距寸3mm~6mm,显示分布的累积长度超过20mml。当两个显示边缘的间距小丁最小显示长度的2倍时,可将这两个显示看作为一个显示。6.3.5检测报告

检测完成后应提交检测报告,磁粉检测报告内容除应符合5.4.3的规定外,还应包含焊缝表面状芯、磁悬液的特征(牌号利浓度等)、检测环境温度、表面光照度、观察方法、显示记录的照片或草图等。6.4超声波检测

6.4.1检测程序

超声波检测应编写相应的检测程序,超声波检测程序的内容除应符合5.4.2的规定外,还应包,对试块和耦合剂以及动检测仪器(若适用)的要求。6.4.2检测时机

焊缝经目视检测合格后,再进行超声检测。6.4.3检测实施

检测实施的技术和要求应按NB/T20003.2的规定执行。6.4.4显示评定

6.4.4.1体积型或非体积型显示

为区分体积型或非体积型显示信号,应综合考患的因素如下:焊接技术、显示的儿何位置、信静态和动态的回波波形、以及信号的定向反射特性。一般情况下,非体积型显示(诺如裂纹或未熔合)的信号出现高幅回波和陡峭的前沿。然而,在些特殊情况下,例如超声波束的入射角角度相对主平面过大时,也可能导致信号幅值的降低。原则上,探头回转总角度约10°时,非体积型显示的信号可测量的最大回波幅值降低50%(-6dB)以上。可以按下述方法测量信号的定向反射特性:确认显示信号产生最大回波的探头位置(在表面上:位置和方向)和表面的显示位置。探头相对表面的显示位置作向前、向后和环绕移动,但探头不应绕1身的轴线转动。

6.4.4.2单独显示

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:41467-2013

中华人民共和

2013-06-08发布

国家能源局

2013-10-01实施

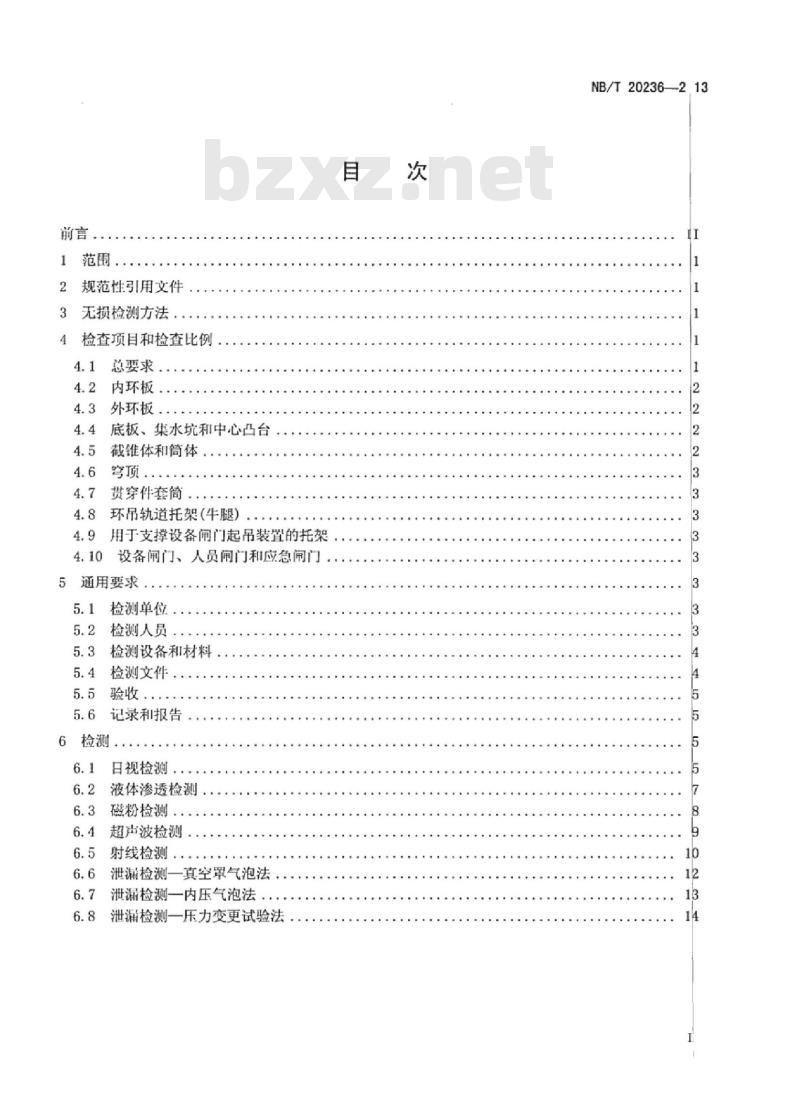

1范围

规范性引用文件

无损检测方法

检查项目和检查比例

总要求

内环板

外环板

底板、集水坑和中心凸台

截锥体和筒体

贯穿件套筒

环吊轨道托架(牛腿)

用于支撑设备闸门起吊装置的托架设备闸门、人员闸门和应急闸门通用要求

检测单位

检测人员

检测设备和材料

检测文件

记录和报告

日视检测

液体渗透检测

磁粉检测

超声波检测

射线检测,

泄漏检测一真空罩气泡法

泄漏检测一内压气泡法

6.8泄漏检测一压力变更试验法

NB/T20236—213

NB/T20236—2013

本标准按照GB/T1.1一2009给出的规则起草,本标准代替EJ/T1138一2001《压水堆核电厂安全壳钢衬里焊缝无损检验》本标准的编制主要依据RCC-G《法国压水堆核岛士建设计与建造规程》1988版的有关章节和RCC-M《压水堆核岛机械设备设计和建造规则》2000版及2002补遗的相关章节,基于标准EJ/T1138一2001,并结合国内核电行业无损检测现状和行业反馈意见进行修订。本标准与EJ/T1138一2001相比主要变化如下:

增加了标准适用范围的内容:

修改了标准引用文件:

-通用要求增加了无损检测单位的资质要求和责任:通用要求增加了对无损检测设备和材料进行检定和校验的基本要求:通用要求增加了无损检测文件方面的规定:-通用要求增加补焊检测内容:

对检测方法中的泄漏检测进行了修改:对检验范围和检验比例的内容进行了修改:在目视检测方法内容中增加了两个表格:对渗透和磁粉检测的焊缝验收标准中相关显示记录增加了说明:-对射线检测的验收标准进行了修改:删除了超声检测角焊缝和全焊透焊缝的检测,加入了检测时机和检测的实施:修改了超声检测显示判断的内容:对标准的最后两项检测方法标题进行了修改,部分内容也作了修改:对原标准中的部分语句进行了书面化的修改:删除了检测中所有的补焊检验内容。本标准由能源行业核电标准化技术委员会提出。本标准由核工业标准化研究所归口。本标准修订单位:核动力运行研究所。本标准主要修订人:聂勇,杨票安、蔡家藩,岳晓明、蔡军。II

1范围

压水堆核电厂安全壳钢衬里焊缝无损检验NB/T20236—-013

本标准规定了压水堆核电厂反应堆厂房安全壳钢衬里在制造和安装期间的无损检测要求。本标准适用于压水堆核电厂反应堆厂房安全壳钢衬里施工与验收。本标准不适用于AP1000非能动钢制安全壳的制造安装。钢衬里是为防止放射性介质向环境泄露而在安全壳内壁上设置的一层钢制密封结构,包括底板,筒体、穹顶及相关附件组成。对于带金属衬里的单层安全壳涉及到以下部件:金属衬里本身及其锚固系统:

一基础底板上的集水坑:

贯穿件的套简,其中包括人员闸门的套筒:设备闸门的封头及其套筒和锚固系统:一固定在安全壳内壁上的支承装卸器械的牛腿(牛腿是焊接在钢衬里壁板上,并锚固于安全壳:用于支撑环型吊车的支撑结构):各种固定在安全壳内壁上的设备的错固件。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注口期的引用文件,仅所注期的版本适用于么标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。HAF601民用核安全设备设计制造安装和无损检验监督管理规定HAF602民用核安全设备无损检验人员资格管理规定NB/T20003核电厂核岛机械设备无损检测3无损检测方法

安全壳钢衬里焊缝采用的无损检测方法有:目视检测(VT):

液体渗透检测(PT):

磁粉检测(MT):

-超声波检测(UT):

-射线检测(RT):

-泄漏检测(LT)。

4检查项目和检查比例

4.1总要求

NB/T202362013

4.1.1焊缝检验区域包括焊缝金属及其两侧相邻母材。对于体积检验,母材厚度大于30mm的焊缝,相邻母材宽度至少为10mm母材序度小于或等于30mm的焊缝,相邻母材宽度至少为5mm。对于表面检验,相邻母材宽度至少为15mm。上述宽度尺寸为距原始坡口边缘或补焊凹坑边缘的距离。4.1.2采用抽样方式进行无损检测时,应将要检测的焊缝按同一操作模式、同一厚度、同一焊工均匀地分成批,对每一批按规定的比例进行抽样检测。4.1.3抽样进行射线检测时,如果发现超出验收标准的缺陷,则在缺陷显示底片的两端(或缺陷延伸的一端)补拍两张射线底片,补拍底片的有效长度应与抽样检查底片的有效长度相同。当补拍的射线底片上仍然存在超标显示时,则应对该批抽样焊缝进行100%射线检测。十字焊缝及丁字焊缝的射线检测应在纵焊缝的方向上附带接头透照,透照有效长度与抽样检查底片的有效长度相同。4.1.4补焊挖除区应采用液体渗透检测,焊缝补焊后的检测应与该焊缝原检测要求相同,已完成的检测须重新实施。补焊挖除区的验收标准与坡口的要求相同,补焊后的验收标准应与焊后的要求相同。4.1.5如果焊缝焊后需进行消除应力热处理,则应在热处理后进行检测。4.2内环板

4.2.1内环板上的锚固焊缝:100%VT,100%PT。4.2.2内环板的组装焊缝:100%VT,100%PT,100%RT。4.3外环板

4.3.1外环板上的锚固焊缝:100%VT,100%PT。4.3.2外环板的组装焊缝:100%VT,100%PT,100%RT。4.4底板、集水坑和中心凸台

4.4.1底板、中心凸台顶部以及侧面的组装焊缝:100%VT,100%LT(真空罩气泡法),100%MT。4.4.2底板与中心凸台侧壁的连接焊缝:100%VT,100%LT(真空罩气泡法),100%PT。4.4.3中心凸台顶部与其侧面的组装焊缝:100%VT,100%LT(真空罩气泡法),100%PT,100%UT。4.4.4集水坑贯穿件套筒的环焊缝和纵焊缝:100%VT,100%PT,100%RT。4.4.5集水坑贯穿件套筒与加强件的连接焊缝:100%VT,100%MT。4.4.6集水坑及局部底部衬里的角部加强焊缝:100%VT,100%LT(真空罩气泡法),100%PT,100%UT。

集水坑的壁板与其顶板T型接头焊缝:100%VT,100%LT(真空罩气泡法),100%PT,1004.4.7集

%UT。

4.4.8截锥体和底板衬里的连接焊缝(外环板作为垫板):100%VT,100%LT(真空罩气泡法),100%PT,100%UT。

4.4.9检修通道的焊缝(包括截锥体上的检漏槽):100%VT。4.4.10使用检漏槽覆盖的焊缝:完成上述规定的检测后,还需进行内压气泡法泄漏检测和压力变更试验法泄漏检测。压力变更试验法泄漏检测是最后一项检测。4.5截锥体和简体

4.5.1环焊缝和纵焊缝:100%VT,100%LT(真空罩气泡法,安全壳内表面),100%PT,2%RT(十字焊缝和丁字焊缝为100%RT检测,截锥体底部向上高度不超过1.5m的焊缝为100%RT检测,且不计入该检测比例)。

4.5.2钢衬里与贯穿件套简加强肋板的连接焊缝:100%VT,100%LT(真空罩气泡法,安全壳内表面),100%PT,2%RT(十字焊缝和丁字焊缝为100%RT检测,且不计入该检测比例)。2

4.5.3贯穿件套筒的加强肋板的组装焊缝:100%VT,100%PT,100%RT。4.5.4衬里上非贯穿性错固件焊缝:100%VT,100%PT。4.5.5衬里上的错固钉焊缝:100%VT。(应附加实施由业主确定的破坏性检验)4.5.6衬里上加强用型钢的焊缝:100%VT,10%PT。4.6弯顶

NB/T20236—013

4.6.1穿顶钢衬里和锚固板(用于固定管道)的组装焊缝:100%VT,100%LT(真空罩气泡法),10%PT,2%RT(十字焊缝利丁字焊缝为100%RT检测,且不计入该检测比例)。4.6.2穹顶上的错固钉焊缝:100%VT(应附加实施由业主确定的破坏性检验)。4.6.3衬里上加强用型钢的焊缝:100%VT,10%PT。4.7贯穿件套筒

4.7.1纵焊缝:100%VT,100%PT,100%RT。4.7.2套筒与加强肋扳的连接焊缝:100%VT,100%PT(安全壳外侧),100%MT(安全壳内侧)。4.8环吊轨道托架(牛腿)

4.8.1箱形梁与衬里加强板的连接焊缝:100%VT,100%PT,100%UT。4.8.2钢筋与牛腿的接焊缝:100%VT,100%PT。4.8.3牛腿上的其它焊缝:100%VT,100%MT。注:对于局部焊缝磁粉检测实施困难时,可使用液体渗透检测替代。4.9用于支撑设备闸门起吊装置的托架托架上的焊缝:100%VT,100%PT。4.10设备闸门、人员闸门和应急闸门4.10.1闸门贯穿件筒体上的环焊缝和纵焊缝:100%VT,100%PT,100%RT。4.10.2钢筋与上述闸门的连接焊缝:100%VT,100%PT。4.10.3设备闸门封头的组装焊缝,该部件应进行消除应力热处理:100%VT,100%PT,100%UT。4.10.4设备闸门法兰的组装焊缝,该部件应进行消除应力热处理:100%VT,100%PT,100%RT(兰的纵焊缝),100%MT(筒体和法兰的连接焊缝一安全壳内侧),100%PT(筒体和法兰的逆接焊缝一安.壳外侧)。

4.10.5人员闸门利应急闸门筒体以及框架的组装焊缝:100%VT,100%PT,100%RT(对于筒体上纵焊缝)。

6人员闸门和应急闸门进出口门架的组装焊缝:100%VT,100%PT。5通用要求

5.1检测单位

承担压水堆核电厂安全壳钢衬里焊缝无损检测的单位应按照HAF601的要求取得相应无损检测资质。

5.2检测人员

NB/T20236—2013

从事无损检测的人员应按照HAF602的要求取得相应无损检测资格。无损检测人员资格等级分为I(高)级、II(中)级和I(初)级。取得不同无损检测方法各资格等级的人员,应从事与该方法和该资格等级相应的无损检测工作,并承担相应的技术责任。5.3检测设备和材料

检测设备利材料的性能应符合NB/T20003—2010相应检测方法规定的要求。检测设备和材料应按NB/T20003-2010版相应检测方法规定的要求进行定期检定或校验,检定和校验结果应有书面报告或记录,它同时也作为无损检测结果有效性的证明文件。5.4检测文件

5.4.1概述

无损检测文件应根据相关法规、标准和设计文件的要求,并针对被检对象的特点进行编制。无损检测文件至少应包括检测程序和检测报告。5.4.2检测程序

压水堆核电厂安全壳钢衬里焊缝无损检测应编制相应的检测程序,程序应至少包括以下内容:适用范用围:

依据的设计文件、标准、法规:检测人员资格;

检测设备和材料:免费标准下载网bzxz

检测条件:

检测时机:

检测工艺或检测技术:

检测结果的评定:

检测记录:

检测报告:

检测文件、记录、报告和其他资料的归档和保存;一程序的编制、审核和批准。

5.4.3检测报告

检测报告至少应包括以下内容:检测单位的名称、合同编号或设备编号:受检部件或焊缝区域的标识标记:受检部件或焊缝的材质;

受检部件或焊缝的规格尺寸;

检测程序:

-检测时机:

检测比例和检测范围:

-检测设备和材料:

检测方法:

检测技术参数:

检测结果:

检测人员及资格:

检测口期和检测人员签名。

5.5验收

NB/T20236—013

压水堆核电厂安全壳钢衬及相关部件焊缝无损检测结果的评定,应按照设计文件或本标准各险测方法规定的验收标准执行。

5.6记录和报告

检测过程中应记录检测条件、工艺参数和检测结果等技术内容,检测报告应以记录作为编制依据。检测报告应符合本标准5.4.3的要求。6检测

6.1目视检测

6.1.1目视检测程序

目视检测应编写相应的检测程序,目视检测程序的内容应符合5.4.2的规定。6.1.2检测时机

6.1.2.1坡口检测

在进行其它表面检测之前,坡口及其相邻区域应进行目视检测。6.1.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊维,在焊道表面清理后应进行目视检测。当定立焊缝不清除时,需对定位焊缝进行同样的检测。6.1.2.3焊缝检测

焊接完成后,在进行其它无损检测之前,所有焊缝均应进行目视检测。6.1.3检测实施

检测实施的技术和要求应按NB/T20003.7的规定执行。6.1.4验收标准

坡口表面验收标准

坡口表面验收标准如下:

坡口和坡口两侧邻近区15mm宽度范围内,表面粗糙度应符合图纸规定的要求:a)

坡口表面应不存在任何影响焊接质量的缺陷。b):

6.1.4.2待焊表面验收标准

待焊表面验收标准如下:

a)待焊表面应清洁,无水、油脂、油漆、锈蚀等覆盖物以及任何影响焊接质量的缺陷:5

NB/T202362013

进入熔池的定位焊缝应无缩孔、弧坑、裂纹、气孔、咬边和可能影响焊接的其它缺陷。当无法b

确认时,可通过液体渗透检测作进一步鉴别:错边量允许值应满足以下表1~3的规定。表1双面焊或单面焊背面可达的对接焊接接头允许错边量装配件的序度T(mm)

T≥12

最大允许错边量(mm)

(T/10)+2,且不得大于8

单面焊背面不可达的对接焊接接头充许错边量相对位置

内表面

外表面

最大允许错边量(mm)

(T/20)+1,且不得大于3

与表1相同

表3焊接管道的纵焊缝内表面对口错边量充许值管道的壁序T(mm)

T≤20

20

最大允许错边量(mm)

焊缝的表面状态应符合图纸规定的要求。对于最终表面为焊接原始状态的焊缝,只有当表面的不规则足以影响随后进行的无损检测的结果时,才需将表面的不规则清除。角焊缝的表面应与母材平滑过渡,并形成凹形。焊缝表面不应存在以下缺陷:焊瘤:

凹坑(未填满):(对于仰焊焊缝,由于重力引起的凹坑深度小于或等于0.5mm的除外)未焊透、未熔合、裂纹:

塌陷、缩沟、咬边、表面气孔、弧伤、飞溅以及夹杂物等;错边量超过6.1.4.2列项c)要求的:除特殊规定外,焊缝余高超过表4规定的。相对位置

表4焊缝余高最大充许值

封底焊缝(mm)

(1/10焊道宽度)+1

(1/10焊道宽度)+1

NB/T20236—2013

无封底焊缝(mm)

(1/10焊道宽度)+1

(T/20)+0.5,,且不得大于15注:(1)对于管道上未平整的焊缝,正面允许最大余高不得超过下列值:T≤5mm时,为1.5mm:5mm

(2)对于管道的无封底对接焊缝,背面允许最大余高不得超过下列值:T≤5mm时,为1.5mm:5mm

(3)T为管道的睡厚。

6.1.5检测报告

检测完成后应按相应的规定提交检测报告。6.2液体渗透检测

检测程序

液体渗透检测应编写相应的检测程序,液体渗透检测程序的内容除应符合5.4.2的规定外,还应包含对光照度和表面粗糙度的要求。6.2.2检测时机

6.2.2.1坡口检测

对于厚度大于或等于10mm的母材,当磁粉检测实施困难时,坡口表面可进行液体渗透检测。6.2.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊缝,在焊道表面清理后应进行液体渗透检测。6.2.2.3焊后检测

焊缝经目视检测合格后,再进行液体渗透检测。6.2.3检测实施

检测实施的技术和要求应按照NB/T20003.4的规定执行。6.2.4验收标准

6.2.4.1坡口和焊接过程中检测验收标准除特殊规定外,尺寸大于或等于1mm的相关显示应子以记录。下列相关显示均为不合格:

a)线性显示:

b)大于2mm的圆形显示:

c)3个或3个以上排成一条直线的显示,且显示间距小于3mm;7

NB/T202362013

d)在缺陷显示最严重的区域内,任意100cm的矩形边界(最大边长不大于20cm)中,有5个或5个以上成群的品示。

6.2.4.2焊后检测验收标准

除特殊规定外,尺寸大于或等于2mm的相关显示应予以记录(如果存在紧密排列在一条直线上的多个显示,且其分布的总长度超过20mm,那么即使这些显示都小于记录阀值,也应按其分布的总长度以线性显示的要求对其进行记录和验收)。具有下列相关显示的焊缝均为不合格:a)线性显示:

b)大于4mm的圆形显示:

c)3个或3个以上排成一条直线的品示,且显示边缘的间距小于3mm:在缺陷显示最严重的区域内,任意100cm的矩形边界(最大边长不大于20cm)中,有5个或d)

5个以上成群的显示。

6.2.5检测报告

检测完成后应提交检测报告,液体渗透检测报告的内容除应符合5.4.3的规定外,还应包含焊缝表面状态、检测试剂的特征(牌号和批号等)、检测环境温度、表面光照度、观察方法、显示记录的照片或草图等。

6.3磁粉检测

6.3.1检测程序

磁粉检测应编写相应的检测程序,磁粉检测程序的内容除应符合5.4.2的规定外,还应包含对光照度和磁悬液浓度的要求。

6.3.2检测时机

6.3.2.1坡口检测

对于厚度大于或等于10mm的母材,坡口表面应进行磁粉检测。6.3.2.2焊接过程中检测

当设计中有要求时,对于处于施焊中间阶段的焊缝,在焊道表面清理后应进行磁粉检测。6.3.2.3焊后检测

焊缝经目视检测合格后,再进行磁粉检测。6.3.3检测实施

检测实施的技术和要求应按照NB/T20003.5的规定执行。6.3.4验收标准

6.3.4.1坡口和焊接过程中检测验收标准除特殊规定外,尺寸大于或等于1mm的相关显示应予以记录。下列相关品示均为不合格:

a)线性显示:

b)大于2mm的圆形显示:

NB/T20236—013

c)3个或3个以上排成一条直线的显示,且显示边缘的间距小于3mm,或当显示边缘的间距J3mm~6mm,显示分布的累积长度超过15mm当两个显示边缘的间距小于最小显示长度的2倍时,可将这两个显示看作为一个显示。6.3.4.2焊缝检测验收标准

除特殊规定外,尺寸大于或等于2mm的相关显示应予以记录。具有下列缺陷显示的焊缝均为不合格:a)线性显示:

b)大于4mm的圆形显示:

c)3个或3个以上排成一条直线的显示,且显示边缘的间距小于3mm,或当显示边缘的间距寸3mm~6mm,显示分布的累积长度超过20mml。当两个显示边缘的间距小丁最小显示长度的2倍时,可将这两个显示看作为一个显示。6.3.5检测报告

检测完成后应提交检测报告,磁粉检测报告内容除应符合5.4.3的规定外,还应包含焊缝表面状芯、磁悬液的特征(牌号利浓度等)、检测环境温度、表面光照度、观察方法、显示记录的照片或草图等。6.4超声波检测

6.4.1检测程序

超声波检测应编写相应的检测程序,超声波检测程序的内容除应符合5.4.2的规定外,还应包,对试块和耦合剂以及动检测仪器(若适用)的要求。6.4.2检测时机

焊缝经目视检测合格后,再进行超声检测。6.4.3检测实施

检测实施的技术和要求应按NB/T20003.2的规定执行。6.4.4显示评定

6.4.4.1体积型或非体积型显示

为区分体积型或非体积型显示信号,应综合考患的因素如下:焊接技术、显示的儿何位置、信静态和动态的回波波形、以及信号的定向反射特性。一般情况下,非体积型显示(诺如裂纹或未熔合)的信号出现高幅回波和陡峭的前沿。然而,在些特殊情况下,例如超声波束的入射角角度相对主平面过大时,也可能导致信号幅值的降低。原则上,探头回转总角度约10°时,非体积型显示的信号可测量的最大回波幅值降低50%(-6dB)以上。可以按下述方法测量信号的定向反射特性:确认显示信号产生最大回波的探头位置(在表面上:位置和方向)和表面的显示位置。探头相对表面的显示位置作向前、向后和环绕移动,但探头不应绕1身的轴线转动。

6.4.4.2单独显示

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。