GB/T 43917.2-2024

基本信息

标准号: GB/T 43917.2-2024

中文名称:焊接烟尘捕集和分离设备 第2部分:分离效率的测试和标记要求

标准类别:国家标准(GB)

英文名称:Equipment for capture and separation of welding fume—Part 2:Requirements for testing and marking of separation efficiency

标准状态:现行

发布日期:2024-04-25

实施日期:2024-11-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2975625

标准分类号

标准ICS号:机械制造>>焊接、钎焊和低温焊>>25.160.01焊接、钎焊和低温焊综合

中标分类号:机械>>加工工艺>>J33焊接与切割

关联标准

采标情况:ISO 21904-2:2020

出版信息

出版社:中国标准出版社

页数:20页

标准价格:38.0

相关单位信息

起草人:龙伟民 曹宇堃 杨亮 洪臣 麦小波 郭越 罗胜 李玉波 姚伟国 林三宝 郭枭 魏学广 杨子佳 刘福广

起草单位:中国机械总院集团哈尔滨焊接研究所有限公司、郑州机械研究所有限公司、苏州兆和空气系统股份有限公司、亚琛联合科技(天津)有限公司、浙江银轮机械股份有限公司、石家庄欧净环保设备有限公司、中车成都机车车辆有限公司、一重集团大连核电石化有限公司等

提出单位:全国焊接标准化技术委员会(SAC/TC 55)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了焊接烟尘分离设备分离效率的测试方法以及标记要求,包括试验原则、设备和仪器、试验方法、测量精度以及测试报告。

本文件适用于焊接烟尘捕集和分离设备的分离效率测试和标记,不适用于与拟使用的设备无关的滤芯测试。

标准图片预览

标准内容

ICS25.160.01

CCSJ33

中华人民共和国国家标准

GB/T43917.2—2024

焊接烟尘捕集和分离设备

第2部分:分离效率的测试和标记要求Equipmentforcaptureand separation ofweldingfume-Part2: Requirementsfortesting and marking ofseparation efficiency(IsO 21 90 4-2 :2020,Health and safetyin welding and alliedprocesses-EguipmentforcaptureandseparationofweldingfumePart2: Requirementsfortesting and marking ofseparation efficiency,MOD)2024-04-25发布

国家市场监督管理总局

国家标准化管理委员会

2024-11-01实施

1范围

规范性引用文件

术语和定义

试验通则

5设备和仪器

5.1焊接烟尘源

5.2试验舱

5.3带出口管道的焊接烟尘分离设备的试验布置5.4空气体积流量测量设备

6试验方法

6.1试验布置方式选择

6.2试验条件

6.3试验程序

6.4分离效率的计算

7测量精度

8测试报告

附录A (资料性)

附录B (资料性)

参考文献

焊接烟尘源

试验舱

GB/T43917.2—2024

GB/T43917.2—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T43917《焊接烟尘捕集和分离设备》的第2部分。GB/T43917已经发布了以下部分:

一第1部分:一般要求;

一第2部分:分离效率的测试和标记要求;一第3部分:焊枪上烟尘吸气装置捕集效率的测定;一第4部分:捕集装置最小风量的测定。本文件修改采用ISO21904—2:2020《焊接和相关工艺的健康与安全第2部分:分离效率的测试和标记要求》本文件与IS021904-2:2020的技术差异及其原因如下焊接烟尘捕获和分离设备

一用规范性引用的GB/T43917.1替换了IS021904-1:2020(见第3章、6.3.3),以适应我国的技术条件;

一用规范性引用的GB/T43905.1替换了IS015011-1:2009(见6.3.1),以适应我国的技术条件。本文件做了下列编辑性改动:

一为与现有标准协调,将标准名称改为《焊接烟尘捕集和分离设备第2部分:分离效率的测试和标记要求》;

一将“模化系统”定义中的附加信息改为了“注”(见3.2);一删除了第4章中关于方法背景介绍和修饰性表述的部分内容(见ISO21904-2:2020中第4章);bZxz.net

一无标题条增加了标题(见5.1~5.3);一并列的段增加了列项编号(5.4、6.3.1~6.3.5);一调整了附录A和附录B的顺序(见附录A、附录B);一将资料性附录中焊丝材料由EN440G3Si1替换为G49A4M21S6(见附录A)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本文件起草单位:中国机械总院集团哈尔滨焊接研究所有限公司、郑州机械研究所有限公司、苏州兆和空气系统股份有限公司、亚琛联合科技(天津)有限公司、浙江银轮机械股份有限公司、石家庄欧净环保设备有限公司、中车成都机车车辆有限公司、一重集团大连核电石化有限公司、西安热工研究院有限公司、哈尔滨工业大学。

本文件主要起草人:龙伟民、曹宇堃、杨亮、洪臣、麦小波、郭越、罗胜、李玉波、姚伟国、林三宝、郭枭、魏学广、杨子佳、刘福广。

GB/T43917.2—2024

焊接和相关工艺产生的烟尘和气体会严重影响人体健康。因此,控制焊接产生的烟尘和气体,以尽量减少焊工和焊接操作工的接触极其重要,其中最有效的控制方法是在烟尘和气体进入焊工和焊接操作工呼吸区或工作场所环境之前,在焊接烟尘源头附近捕集,设备的捕集效果会直接影响焊工和焊接操作工的健康。

GB/T43917《焊接烟尘捕集和分离设备》规定了焊接烟尘捕集和分离设备的设计制造要求、各相关组件要求以及分离效率、焊枪上烟尘吸气装置捕集效率和捕集装置最小风量三个基本性能参数的测试方法,通过以上规定,确保焊接烟尘捕集和分离设备达到应有的捕集效果。GB/T43917拟由四个部分构成。

一第1部分:一般要求。旨在规定用于收集和分离焊接和相关工艺(如电弧焊和热切割)产生的烟气的通风设备总体的设计和制造要求。一第2部分:分离效率的测试和标记要求。旨在规定焊接烟尘分离设备分离效率的测试方法以及标记要求。

一第3部分:焊枪上烟尘吸气装置捕集效率的测定。旨在规定焊枪吸气系统焊接烟尘捕集效率的实验室测量方法。

一第4部分:捕集装置最小风量的测定。旨在规定测量焊接烟尘捕集和分离设备最小风量的试验方法。

1范围

焊接烟尘捕集和分离设备

第2部分:分离效率的测试和标记要求GB/T43917.2—2024

本文件规定了焊接烟尘分离设备分离效率的测试方法以及标记要求,包括试验原则、设备和仪器试验方法、测量精度以及测试报告。本文件适用于焊接烟尘捕集和分离设备的分离效率测试和标记,不适用于与拟使用的设备无关的滤芯测试。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T43905.1焊接及相关工艺中烟尘和气体取样的实验室方法第1部分:电弧焊中烟尘排放速率的测定和分析用烟尘的收集(GB/T43905.1—2024,ISO15011-1:2009,MOD)GB/T43917.1焊接烟尘捕集和分离设备第1部分:一般要求(GB/T43917.1一2024ISO 21904-1:2020,MOD)

ISo2602测试结果的统计解释均值的估计置信区间(Statisticalinterpretationoftestresults-Estimationofthemean-Confidenceinterval3术语和定义

GB/T43917.1界定的以及下列术语和定义适用于本文件。3.1

free-standing unit

独立式设备

带内置风机的分离设备。

模块化系统

modularsystem

由可扩展的过滤系统组成的分离设备,具有相同的过滤器元件和安装条件。注:模块化系统通常连接到一个风机上。3.3

焊接烟尘源weldingfumesource

焊接过程中产生,排放至分离设备,进行分离效率试验的烟尘来源。3.4

排放速率emissionrate

焊接烟尘源单位时间内排放的颗粒质量。注:排放速率单位为毫克每秒(mg/s)。1

GB/T43917.2—2024

4试验通则

试验总体内容为:焊接烟尘分离设备吸收焊接过程产生的焊接烟尘,在分离设备的进排气位置分别测量焊接烟尘浓度。

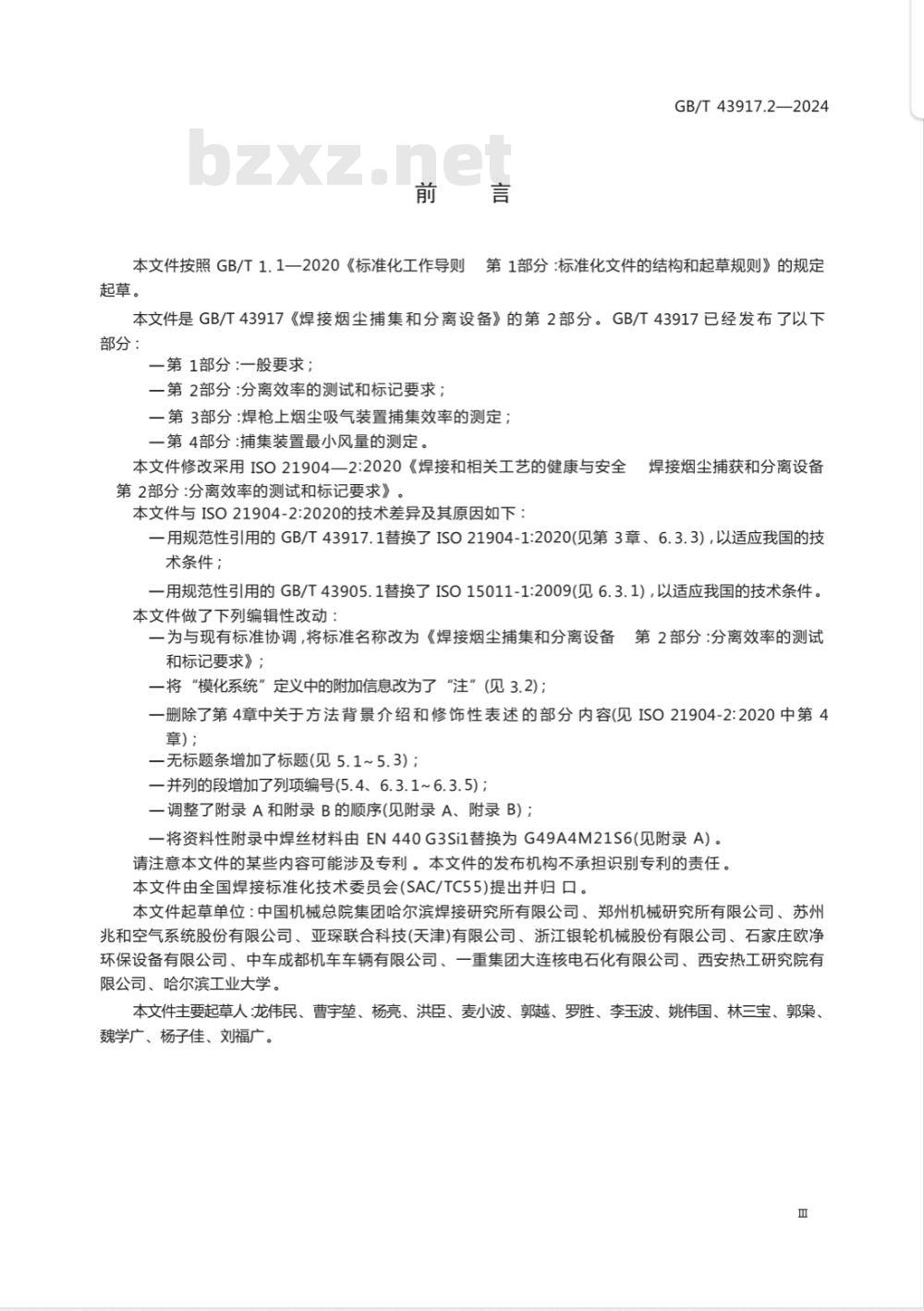

试验中的焊接烟尘分离设备根据其预期用途在规定的条件下运行,焊接烟尘源的排放速率通过对其产生的焊接烟尘在一段时间内通过预先称重的过滤器进行采样的方法单独测量。在分离效率试验期间,应测量焊接烟尘分离设备的风量和试验时间,随后使用排放速率、测试时间和风量计算进入空气中的焊接烟尘浓度,进行排放速率和分离效率试验时,焊接参数应相同。在进行分离效率测量之前,使用焊接烟尘源向所有焊接烟尘分离设备排烟30min。对于不带过滤器清洁系统的设备,在30min内,测量通过分离设备的焊接烟尘浓度,通过测量的浓度与根据焊接烟尘排放速率计算的焊接烟尘浓度,确定分离效率;对于带有过滤器清洁系统的设备,应在没有测量和过滤器清洁的情况下,在焊接周期后进行额外的分离效率测量,并计算两种分离效率的平均值。进行两次测试,并根据IS02602计算分离效率的平均值、95%单侧置信区间和置信下限值。如果由此产生的置信下限值小于所需的分离效率,则应考虑改进过滤单元的设计。5设备和仪器

5.1焊接烟尘源

焊接烟尘源在整个试验期间保持10mg/s±2mg/s的排放速率。焊接烟尘源应配备一个抽气罩,该抽气罩收集所有排放的焊接烟尘,其设计应确保其可连接到如图1所示试验舱的入口管道,或直接连接到如图2所示带有管道出口的焊接烟尘分离设备。焊接烟尘源应在不以任何方式干扰焊接装置的情况下确定焊接烟尘排放率。附录A中描述了达到所需焊接烟尘排放速率需要的合适焊接烟尘源和参数示例。5.2试验舱

试验舱包括用于试验中焊接烟气分离设备的外壳,通过上游测量管道连接到焊接烟尘源。舱室连接到下游测量管道和风机(见图1),通过风机的风量流速被调整到上游管道中风量流速的95%~100%,从而确保舱室内有一个很小的正气压。2

标引序号说明:

1一焊接烟尘源;

2一焊接烟尘分离设备;

3一试验舱;

4一鼓风机;

5一测量上游管道中空气体积流速的位置,qv.1;6一测量下游管道中的空气体积流速和下游管道中焊接烟尘等速采样的位置,qv.2;7一风阀(控制通过焊接烟尘源的风量,以避免保护气体干扰);8一风阀(确保所有焊接烟尘被捕集,即使在低空气流量的过滤装置正在测试时);9一风阀(用于调节通过分离设备的总风量);10一风阀(用于控制下游管道中的空气流量,以实现座舱中的轻微过压);11一活动的翻板(防止在高过压情况下损坏舱室);d1一上游风管直径;

d2一下游风管直径。

图1试验舱示例(示意图布局)

GB/T43917.2—2024

下游管道中测量空气体积流量和焊接烟尘等速取样的位置不同,为了如图1所示便于试验,应符合图1中的尺寸,有关试验舱尺寸的信息见附录B。5.3带出口管道的焊接烟尘分离设备的试验布置设备通过上游测量管道连接到焊接烟尘源。焊接烟尘分离设备的出口直接连接到下游测量管道(见图2)。3

GB/T43917.2—2024

标引序号说明:

1一焊接烟尘源;

2一焊接烟尘分离设备;

3一风阀(用于控制通过焊接烟气源的气流,以避免保护气体干扰);4一测量上游风管中风量的设备位置;5一测量下游管道中风量和焊接烟尘浓度的设备位置;6一风阀(确保所有焊接烟尘被捕集,即使在低空气流量的过滤装置正在测试时);7一风阀(调节通过分离设备的总空气流量);d一上游风管直径;

d2一下游风管直径。

图2带出口管道的焊接烟尘分离设备的试验布置(示意图布局)5.4空气体积流量测量设备

设备连续测量高达2000m3/h的气流量,精度在±10%以内或更优。推荐使用以下设备的组合。

一压差式流量计(压力差和空气体积流量之间具有校准关系),例如孔板流量计,以及用于测量其两端压力差的数字压力计。数字压力计具有记录功能,或连接到记录频率为1min或更短的记录系统。

一具有同等性能的空气体积流量计也适用。试验方法

6.1试验布置方式选择

测量试验选用图1所示的试验舱或图2所示的试验布置。包括模块化系统的各个模块在内的任何焊接烟尘分离设备,图1所示的试验舱布置方式适用于所有可能安装到试验舱中的焊接烟尘分离设备,图2所示的试验布置方式仅适用于带有出口管道的焊接烟尘分离设备。6.2试验条件

在与被测设备的正常工作条件相似的条件下进行试验。4

GB/T43917.2—2024

对于模块化焊接烟尘分离设备,如果设计风量大于2000m3/h,则使用特制的按比例缩小的典型模块进行分离效率测试。如果有能与焊接烟尘分离设备组合使用的不同风机,则使用厂家建议的最小和最大风量进行分离效率测试。6.3试验程序

6.3.1焊接烟尘源排放速率测量

用试验期间使用的准确条件和GB/T43905.1中规定的一般方法,确定焊接烟尘源的排放速率,按以下步骤进行:

a)进行焊接的同时,在预称重过滤器上对焊接烟尘排放总量进行取样;b)停止焊接和取样,重新称重过滤器;通过将过滤器上收集的焊接烟尘质量除以采样时间计算排放速率。ci

6.3.2不带过滤器清洁系统的设备选择试验布置方式并设置测试条件。确定6.3.1中所述的源排放速率。a

打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风量调节至厂家规定的风量。

在整个试验过程中监测风量流速。c)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备。开始采样并采集焊接烟尘样品,持续30min。e)

继续焊接60min,不进行测量(见图3),并记录焊接结束时的空气体积流量。试验完成后,重复测定源排放速率,取第一次和第二次排放速率测定结果的平均值。平均值宜g)

为10mg/s±2mg/s。

在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验。使用公式(1)确定每次试验的质量分离效率。根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。5

GB/T43917.2—2024

标引序号说明:

A一无过滤器清洁系统的焊接烟尘分离设备;B

B一带手动启动过滤器清洁系统的焊接烟尘分离设备;C一带自动启动过滤器清洁系统的焊接烟尘分离设备:D一带静电除尘器的焊接烟尘分离设备;t一起弧时间;

1一不进行测量的焊接;

2一焊接效率测量;

3一手动启动过滤器清洁系统;

4一自动启动的过滤器清洁系统处于激活状态。c

注:在测试过程中的任何时间点发生自动启动的过滤器清洁,结果依然有效。图3试验程序

带手动启动过滤器清洁系统的设备6.3.3

选择试验布置方式并设置测试条件:a)

确定6.3.1中所述的源排放速率;打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风b)

量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;d)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备;e)

开始取样并收集焊接烟尘样品,持续30min;如果空气流量超过厂家规定的最小值,则继续焊接60min,无需测量(见图3);开始清洁过滤器,继续焊接30min,并使用新的取样过滤器进行测量;GB/T43917.2—2024

试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试的结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;j)

根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与GB/T43917.1中k)

规定的要求进行比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。6.3.4带自动启动过滤器清洁系统的设备选择试验布置方式并设置测试条件:a)确定6.3.1中所述的源排放速率;b)

打开焊接烟尘分离设备、风量测量系统和下游测量管道中的鼓风机,使用风门将上游管道中的风量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;c)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用d)

预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备;开始取样并收集焊接烟尘样品,持续30min;e)

如果空气体积流量超过厂家规定的最小值,则在不进行测量的情况下继续焊接60min;f)

开始清洁过滤器,继续焊接30min,并使用新的取样过滤器进行测量;g)

注1:试验期间发生的任何自动启动的过滤器清洁循环均忽略。试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试的结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行比较。

注2:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。6.3.5带静电除尘器的设备

选择试验布置方式并设置测试条件:a)确定6.3.1中所述的源排放速率;打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风b)

量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;在不进行测量的情况下,产生并分离焊接烟尘30min,以便对分离设备进行预处理;d)

开始取样并收集焊接烟尘样品,持续30min;如果空气流量超过厂家规定的最小值,则继续焊接120min,无需测量(见图3);重复测量分离效率;

试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行k)

比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSJ33

中华人民共和国国家标准

GB/T43917.2—2024

焊接烟尘捕集和分离设备

第2部分:分离效率的测试和标记要求Equipmentforcaptureand separation ofweldingfume-Part2: Requirementsfortesting and marking ofseparation efficiency(IsO 21 90 4-2 :2020,Health and safetyin welding and alliedprocesses-EguipmentforcaptureandseparationofweldingfumePart2: Requirementsfortesting and marking ofseparation efficiency,MOD)2024-04-25发布

国家市场监督管理总局

国家标准化管理委员会

2024-11-01实施

1范围

规范性引用文件

术语和定义

试验通则

5设备和仪器

5.1焊接烟尘源

5.2试验舱

5.3带出口管道的焊接烟尘分离设备的试验布置5.4空气体积流量测量设备

6试验方法

6.1试验布置方式选择

6.2试验条件

6.3试验程序

6.4分离效率的计算

7测量精度

8测试报告

附录A (资料性)

附录B (资料性)

参考文献

焊接烟尘源

试验舱

GB/T43917.2—2024

GB/T43917.2—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T43917《焊接烟尘捕集和分离设备》的第2部分。GB/T43917已经发布了以下部分:

一第1部分:一般要求;

一第2部分:分离效率的测试和标记要求;一第3部分:焊枪上烟尘吸气装置捕集效率的测定;一第4部分:捕集装置最小风量的测定。本文件修改采用ISO21904—2:2020《焊接和相关工艺的健康与安全第2部分:分离效率的测试和标记要求》本文件与IS021904-2:2020的技术差异及其原因如下焊接烟尘捕获和分离设备

一用规范性引用的GB/T43917.1替换了IS021904-1:2020(见第3章、6.3.3),以适应我国的技术条件;

一用规范性引用的GB/T43905.1替换了IS015011-1:2009(见6.3.1),以适应我国的技术条件。本文件做了下列编辑性改动:

一为与现有标准协调,将标准名称改为《焊接烟尘捕集和分离设备第2部分:分离效率的测试和标记要求》;

一将“模化系统”定义中的附加信息改为了“注”(见3.2);一删除了第4章中关于方法背景介绍和修饰性表述的部分内容(见ISO21904-2:2020中第4章);bZxz.net

一无标题条增加了标题(见5.1~5.3);一并列的段增加了列项编号(5.4、6.3.1~6.3.5);一调整了附录A和附录B的顺序(见附录A、附录B);一将资料性附录中焊丝材料由EN440G3Si1替换为G49A4M21S6(见附录A)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本文件起草单位:中国机械总院集团哈尔滨焊接研究所有限公司、郑州机械研究所有限公司、苏州兆和空气系统股份有限公司、亚琛联合科技(天津)有限公司、浙江银轮机械股份有限公司、石家庄欧净环保设备有限公司、中车成都机车车辆有限公司、一重集团大连核电石化有限公司、西安热工研究院有限公司、哈尔滨工业大学。

本文件主要起草人:龙伟民、曹宇堃、杨亮、洪臣、麦小波、郭越、罗胜、李玉波、姚伟国、林三宝、郭枭、魏学广、杨子佳、刘福广。

GB/T43917.2—2024

焊接和相关工艺产生的烟尘和气体会严重影响人体健康。因此,控制焊接产生的烟尘和气体,以尽量减少焊工和焊接操作工的接触极其重要,其中最有效的控制方法是在烟尘和气体进入焊工和焊接操作工呼吸区或工作场所环境之前,在焊接烟尘源头附近捕集,设备的捕集效果会直接影响焊工和焊接操作工的健康。

GB/T43917《焊接烟尘捕集和分离设备》规定了焊接烟尘捕集和分离设备的设计制造要求、各相关组件要求以及分离效率、焊枪上烟尘吸气装置捕集效率和捕集装置最小风量三个基本性能参数的测试方法,通过以上规定,确保焊接烟尘捕集和分离设备达到应有的捕集效果。GB/T43917拟由四个部分构成。

一第1部分:一般要求。旨在规定用于收集和分离焊接和相关工艺(如电弧焊和热切割)产生的烟气的通风设备总体的设计和制造要求。一第2部分:分离效率的测试和标记要求。旨在规定焊接烟尘分离设备分离效率的测试方法以及标记要求。

一第3部分:焊枪上烟尘吸气装置捕集效率的测定。旨在规定焊枪吸气系统焊接烟尘捕集效率的实验室测量方法。

一第4部分:捕集装置最小风量的测定。旨在规定测量焊接烟尘捕集和分离设备最小风量的试验方法。

1范围

焊接烟尘捕集和分离设备

第2部分:分离效率的测试和标记要求GB/T43917.2—2024

本文件规定了焊接烟尘分离设备分离效率的测试方法以及标记要求,包括试验原则、设备和仪器试验方法、测量精度以及测试报告。本文件适用于焊接烟尘捕集和分离设备的分离效率测试和标记,不适用于与拟使用的设备无关的滤芯测试。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T43905.1焊接及相关工艺中烟尘和气体取样的实验室方法第1部分:电弧焊中烟尘排放速率的测定和分析用烟尘的收集(GB/T43905.1—2024,ISO15011-1:2009,MOD)GB/T43917.1焊接烟尘捕集和分离设备第1部分:一般要求(GB/T43917.1一2024ISO 21904-1:2020,MOD)

ISo2602测试结果的统计解释均值的估计置信区间(Statisticalinterpretationoftestresults-Estimationofthemean-Confidenceinterval3术语和定义

GB/T43917.1界定的以及下列术语和定义适用于本文件。3.1

free-standing unit

独立式设备

带内置风机的分离设备。

模块化系统

modularsystem

由可扩展的过滤系统组成的分离设备,具有相同的过滤器元件和安装条件。注:模块化系统通常连接到一个风机上。3.3

焊接烟尘源weldingfumesource

焊接过程中产生,排放至分离设备,进行分离效率试验的烟尘来源。3.4

排放速率emissionrate

焊接烟尘源单位时间内排放的颗粒质量。注:排放速率单位为毫克每秒(mg/s)。1

GB/T43917.2—2024

4试验通则

试验总体内容为:焊接烟尘分离设备吸收焊接过程产生的焊接烟尘,在分离设备的进排气位置分别测量焊接烟尘浓度。

试验中的焊接烟尘分离设备根据其预期用途在规定的条件下运行,焊接烟尘源的排放速率通过对其产生的焊接烟尘在一段时间内通过预先称重的过滤器进行采样的方法单独测量。在分离效率试验期间,应测量焊接烟尘分离设备的风量和试验时间,随后使用排放速率、测试时间和风量计算进入空气中的焊接烟尘浓度,进行排放速率和分离效率试验时,焊接参数应相同。在进行分离效率测量之前,使用焊接烟尘源向所有焊接烟尘分离设备排烟30min。对于不带过滤器清洁系统的设备,在30min内,测量通过分离设备的焊接烟尘浓度,通过测量的浓度与根据焊接烟尘排放速率计算的焊接烟尘浓度,确定分离效率;对于带有过滤器清洁系统的设备,应在没有测量和过滤器清洁的情况下,在焊接周期后进行额外的分离效率测量,并计算两种分离效率的平均值。进行两次测试,并根据IS02602计算分离效率的平均值、95%单侧置信区间和置信下限值。如果由此产生的置信下限值小于所需的分离效率,则应考虑改进过滤单元的设计。5设备和仪器

5.1焊接烟尘源

焊接烟尘源在整个试验期间保持10mg/s±2mg/s的排放速率。焊接烟尘源应配备一个抽气罩,该抽气罩收集所有排放的焊接烟尘,其设计应确保其可连接到如图1所示试验舱的入口管道,或直接连接到如图2所示带有管道出口的焊接烟尘分离设备。焊接烟尘源应在不以任何方式干扰焊接装置的情况下确定焊接烟尘排放率。附录A中描述了达到所需焊接烟尘排放速率需要的合适焊接烟尘源和参数示例。5.2试验舱

试验舱包括用于试验中焊接烟气分离设备的外壳,通过上游测量管道连接到焊接烟尘源。舱室连接到下游测量管道和风机(见图1),通过风机的风量流速被调整到上游管道中风量流速的95%~100%,从而确保舱室内有一个很小的正气压。2

标引序号说明:

1一焊接烟尘源;

2一焊接烟尘分离设备;

3一试验舱;

4一鼓风机;

5一测量上游管道中空气体积流速的位置,qv.1;6一测量下游管道中的空气体积流速和下游管道中焊接烟尘等速采样的位置,qv.2;7一风阀(控制通过焊接烟尘源的风量,以避免保护气体干扰);8一风阀(确保所有焊接烟尘被捕集,即使在低空气流量的过滤装置正在测试时);9一风阀(用于调节通过分离设备的总风量);10一风阀(用于控制下游管道中的空气流量,以实现座舱中的轻微过压);11一活动的翻板(防止在高过压情况下损坏舱室);d1一上游风管直径;

d2一下游风管直径。

图1试验舱示例(示意图布局)

GB/T43917.2—2024

下游管道中测量空气体积流量和焊接烟尘等速取样的位置不同,为了如图1所示便于试验,应符合图1中的尺寸,有关试验舱尺寸的信息见附录B。5.3带出口管道的焊接烟尘分离设备的试验布置设备通过上游测量管道连接到焊接烟尘源。焊接烟尘分离设备的出口直接连接到下游测量管道(见图2)。3

GB/T43917.2—2024

标引序号说明:

1一焊接烟尘源;

2一焊接烟尘分离设备;

3一风阀(用于控制通过焊接烟气源的气流,以避免保护气体干扰);4一测量上游风管中风量的设备位置;5一测量下游管道中风量和焊接烟尘浓度的设备位置;6一风阀(确保所有焊接烟尘被捕集,即使在低空气流量的过滤装置正在测试时);7一风阀(调节通过分离设备的总空气流量);d一上游风管直径;

d2一下游风管直径。

图2带出口管道的焊接烟尘分离设备的试验布置(示意图布局)5.4空气体积流量测量设备

设备连续测量高达2000m3/h的气流量,精度在±10%以内或更优。推荐使用以下设备的组合。

一压差式流量计(压力差和空气体积流量之间具有校准关系),例如孔板流量计,以及用于测量其两端压力差的数字压力计。数字压力计具有记录功能,或连接到记录频率为1min或更短的记录系统。

一具有同等性能的空气体积流量计也适用。试验方法

6.1试验布置方式选择

测量试验选用图1所示的试验舱或图2所示的试验布置。包括模块化系统的各个模块在内的任何焊接烟尘分离设备,图1所示的试验舱布置方式适用于所有可能安装到试验舱中的焊接烟尘分离设备,图2所示的试验布置方式仅适用于带有出口管道的焊接烟尘分离设备。6.2试验条件

在与被测设备的正常工作条件相似的条件下进行试验。4

GB/T43917.2—2024

对于模块化焊接烟尘分离设备,如果设计风量大于2000m3/h,则使用特制的按比例缩小的典型模块进行分离效率测试。如果有能与焊接烟尘分离设备组合使用的不同风机,则使用厂家建议的最小和最大风量进行分离效率测试。6.3试验程序

6.3.1焊接烟尘源排放速率测量

用试验期间使用的准确条件和GB/T43905.1中规定的一般方法,确定焊接烟尘源的排放速率,按以下步骤进行:

a)进行焊接的同时,在预称重过滤器上对焊接烟尘排放总量进行取样;b)停止焊接和取样,重新称重过滤器;通过将过滤器上收集的焊接烟尘质量除以采样时间计算排放速率。ci

6.3.2不带过滤器清洁系统的设备选择试验布置方式并设置测试条件。确定6.3.1中所述的源排放速率。a

打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风量调节至厂家规定的风量。

在整个试验过程中监测风量流速。c)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备。开始采样并采集焊接烟尘样品,持续30min。e)

继续焊接60min,不进行测量(见图3),并记录焊接结束时的空气体积流量。试验完成后,重复测定源排放速率,取第一次和第二次排放速率测定结果的平均值。平均值宜g)

为10mg/s±2mg/s。

在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验。使用公式(1)确定每次试验的质量分离效率。根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。5

GB/T43917.2—2024

标引序号说明:

A一无过滤器清洁系统的焊接烟尘分离设备;B

B一带手动启动过滤器清洁系统的焊接烟尘分离设备;C一带自动启动过滤器清洁系统的焊接烟尘分离设备:D一带静电除尘器的焊接烟尘分离设备;t一起弧时间;

1一不进行测量的焊接;

2一焊接效率测量;

3一手动启动过滤器清洁系统;

4一自动启动的过滤器清洁系统处于激活状态。c

注:在测试过程中的任何时间点发生自动启动的过滤器清洁,结果依然有效。图3试验程序

带手动启动过滤器清洁系统的设备6.3.3

选择试验布置方式并设置测试条件:a)

确定6.3.1中所述的源排放速率;打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风b)

量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;d)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备;e)

开始取样并收集焊接烟尘样品,持续30min;如果空气流量超过厂家规定的最小值,则继续焊接60min,无需测量(见图3);开始清洁过滤器,继续焊接30min,并使用新的取样过滤器进行测量;GB/T43917.2—2024

试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试的结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;j)

根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与GB/T43917.1中k)

规定的要求进行比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。6.3.4带自动启动过滤器清洁系统的设备选择试验布置方式并设置测试条件:a)确定6.3.1中所述的源排放速率;b)

打开焊接烟尘分离设备、风量测量系统和下游测量管道中的鼓风机,使用风门将上游管道中的风量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;c)

在不进行测量的情况下,产生并分离焊接烟尘30min,对分离设备进行预处理,对于厂家使用d)

预涂层过滤器的情况,则使用预涂层过滤器测试带有机械分离系统的设备;开始取样并收集焊接烟尘样品,持续30min;e)

如果空气体积流量超过厂家规定的最小值,则在不进行测量的情况下继续焊接60min;f)

开始清洁过滤器,继续焊接30min,并使用新的取样过滤器进行测量;g)

注1:试验期间发生的任何自动启动的过滤器清洁循环均忽略。试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试的结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行比较。

注2:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。6.3.5带静电除尘器的设备

选择试验布置方式并设置测试条件:a)确定6.3.1中所述的源排放速率;打开焊接烟尘分离设备、风量测量系统和下游测量管道中的风机,使用风门将上游管道中的风b)

量调节至厂家规定的风量;

在整个试验过程中监测空气体积流量;在不进行测量的情况下,产生并分离焊接烟尘30min,以便对分离设备进行预处理;d)

开始取样并收集焊接烟尘样品,持续30min;如果空气流量超过厂家规定的最小值,则继续焊接120min,无需测量(见图3);重复测量分离效率;

试验完成后,重复测定源排放速率,并取第一次和第二次排放速率测定结果的平均值;h)

计算每个测量周期的分离效率并计算平均值,得到测试结果;在焊接烟尘分离设备中安装新过滤器后,重复焊接烟尘分离试验;根据试验结果计算分离效率的平均值、95%单侧置信区间和置信下限值,并与规定要求进行k)

比较。

注:ISO15767规定了控制和描述收集的气溶胶称重误差的措施。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。