GB/T 43919-2024

基本信息

标准号: GB/T 43919-2024

中文名称:民用航空锻件数字化生产车间集成要求

标准类别:国家标准(GB)

英文名称:Integrating requirements of digital manufacturing workshop for civil aviation forgings

标准状态:现行

发布日期:2024-04-25

实施日期:2024-11-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2733912

标准分类号

标准ICS号:机械制造>>25.020制造成型过程

中标分类号:机械>>加工工艺>>J32锻压

关联标准

出版信息

出版社:中国标准出版社

页数:20页

标准价格:38.0

相关单位信息

起草人:计鑫、刘国福、赵华、魏巍、孙勇、张胜、郑怡然、李志燕、张文学、郑联语、王凯峰、董晓传、兰鹏光、余亮亮、潘高峰、李尚杰、李海军、施立军、闫辉辉、华林、蒋成东、杨亚平、邹朝江、韩志飞、黄东男、刘春平、王鑫、刘林志、赵婉琳、刘修苹、张晓艳、续建、左鹏、贺大伟等

起草单位:天津市天锻压力机有限公司、机械工业仪器仪表综合技术经济研究所、中国机械总院集团北京机电研究所有限公司、机科发展科技股份有限公司、中国航发北京航空材料研究院、首都航天机械有限公司、北京航空航天大学、天津大学浙江国际创新设计与智造研究院、天津职业技术师范大学

归口单位:全国锻压标准化技术委员会(SAC/TC 74)

提出单位:全国锻压标准化技术委员会(SAC/TC 74)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件界定了民用航空锻件数字化生产车间的术语和定义,规定了缩略语、车间系统架构、基础数字化要求、通信网络要求、数据管理要求、系统集成接口要求、制造运营系统主要功能。

本文件适用于民用航空锻件数字化生产车间的规划、建设、验收和运营。

标准图片预览

标准内容

ICS25.020

CCSJ32

中华人民共和国国家标准

GB/T43919—2024

民用航空锻件数字化生产车间集成要求Integrating requirementsofdigitalmanufacturing workshop forcivilaviationforgings

2024-04-25发布

国家市场监督管理总局

国家标准化管理委员会

2024-11-01实施

规范性引用文件

术语和定义

缩略语

车间系统架构

基础数字化要求

通信网络要求

数据管理要求

系统集成接口要求

制造运营系统主要功能

参考文献

GB/T43919—2024

GB/T43919—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国锻压标准化技术委员会(SAC/TC74)提出并归口。本文件起草单位:天津市天锻压力机有限公司、机械工业仪器仪表综合技术经济研究所、中国机械总院集团北京机电研究所有限公司、机科发展科技股份有限公司、中国航发北京航空材料研究院、首都航天机械有限公司、北京航空航天大学、天津大学浙江国际创新设计与智造研究院、天津职业技术师范大学、山西金瑞光远重工技术集团有限公司、景德镇明兴航空锻压有限公司、天津百利特精电气股份有限公司、天津吉达尔重型机械科技股份有限公司、天津市汇点机电设备开发有限公司、苏州伍玥航空科技有限公司、北京星航智造科技有限公司、武汉理工大学、武汉华夏精冲技术有限公司、贵州安大航空锻造有限责任公司、贵州航宇科技发展股份有限公司、江西景航航空锻铸有限公司、中铝材料应用研究院有限公司、关津中德应用技术大学。本文件主要起草人计鑫、刘国福、赵华、魏巍、孙勇、张胜、郑怡然、李志燕、张文学、郑联语、王凯峰、董晓传、兰鹏光、余亮亮、潘高峰、李尚杰、李海军、施立军、闫辉辉、华林、蒋成东、杨亚平、邹朝江、韩志飞、黄东男、刘春平、王鑫、刘林志、赵婉琳、刘修苹、张晓艳、续建、左鹏、贺大伟、胡志力、涂繁、杨晋、杨良会、舒勇、周保成、孟祥懿、刘玉民、杜丽峰、隋岩、魏文婷。m

1范围

民用航空锻件数字化生产车间集成要求GB/T43919—2024

本文件界定了民用航空锻件数字化生产车间的术语和定义规定了缩略语、车间系统架构、基础数字化要求、通信网络要求、数据管理要求、系统集成接口要求、制造运营系统主要功能。本文件适用于民用航空锻件数字化生产车间的规划、建设、验收和运营。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T8541锻压术语

GB/T22239一2019信息安全技术网络安全等级保护基本要求GB/T37393数字化车间通用技术要求GB/T38854—2020智能工厂生产过程控制数据传输协议3术语和定义

GB/T8541和GB/T37393界定的以及下列术语和定义适用于本文件3.1

民用航空锻件civilaviationforgings应用于民用航空器的钛合金、钢、铝合金、高温合金等锻件。3.2

数字化生产车间digitalmanufacturingworkshop以生产民用航空锻件的工艺和设备为基础,以信息技术、自动化、测控技术等为手段,用数据连接车间不同单元,对生产运行过程进行规划、管理、诊断和优化的实施单元。[来源:GB/T37393—2019,3.3,有修改]3.3

生产设备productionequipment

民用航空锻件(3.1)数字化生产车间(3.2)现场资源层中的设备,通过自身功能以及同其他辅助设备协同来执行车间具体生产工艺的设备。4缩略语

下列缩略语适用于本文件。

API:应用程序编程接口(ApplicationProgrammingInterface)BOM:物料清单(BillofMaterial)ERP:企业资源计划(EnterpriseResourcePlanning)1

GB/T43919—2024

JIT:准时生产(JustInTime)

MES:制造执行系统(ManufacturingExecutionSystem)OEE:设备综合效率(OverallEquipmentEffectiveness)PDM:产品数据管理(ProductDataManagement)PLM:产品生命周期管理(ProductLifecycleManagement)RFID:射频识别技术(RadioFrequencyIdentification)SCADA:数据采集与监视控制系统(SupervisoryControlAndDataAcquisition)WCS:仓库控制系统(WarehouseControlSystem)WMS:仓库管理系统(WarehouseManagementSystem)3

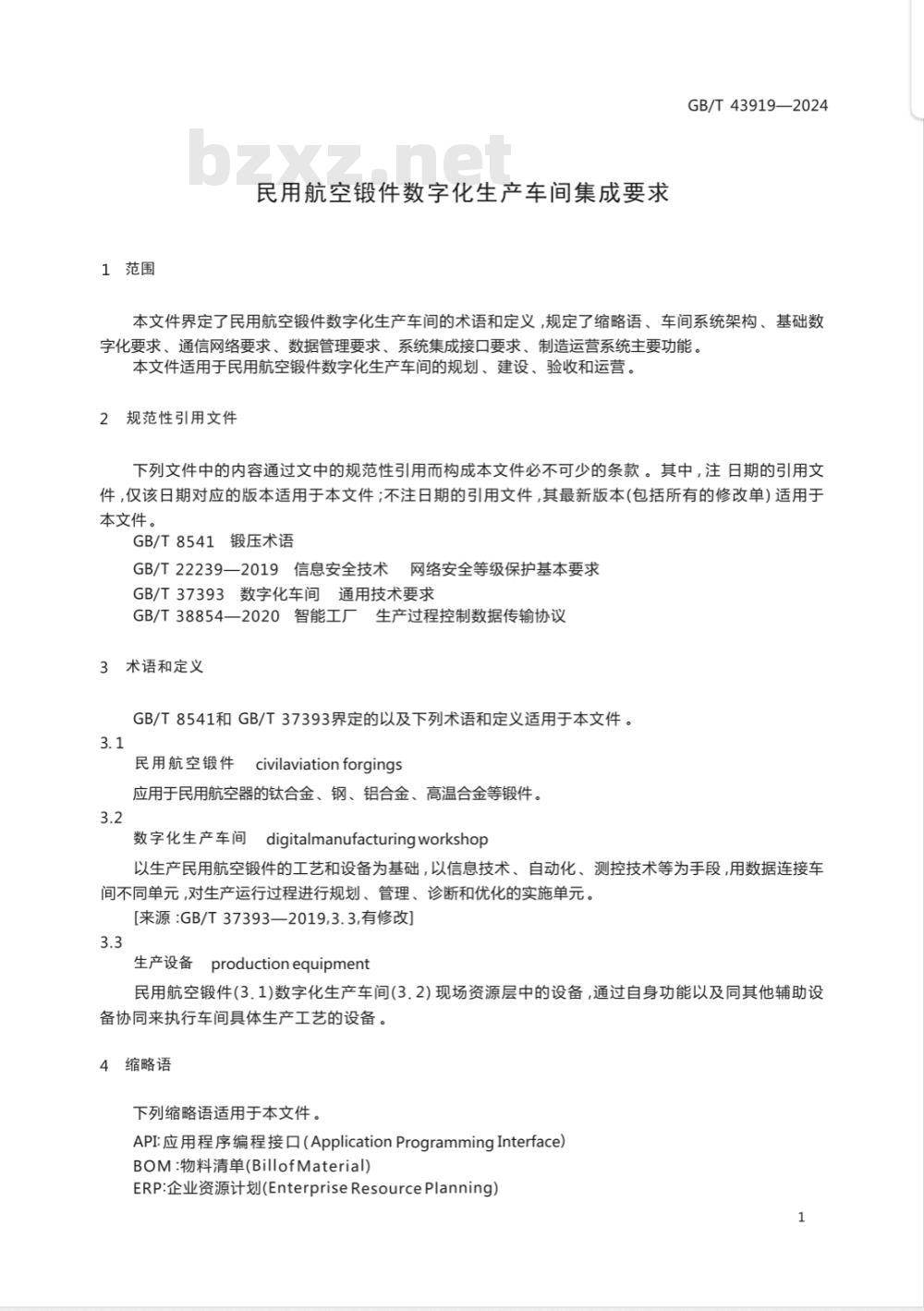

车间系统架构

民用航空锻件数字化生产车间的系统架构主要包括企业管理层、制造运营层、现场资源层的数字架构,系统数据按照不同层次进行管理,整体架构如图1所示。企业管理层

制造运营层

现场资源层

生产排程

能源管理

模具和工装

生产物流设备

作业管理

生产设备信息管理

下料设备

锻造机器人

检测设备

PLM/PDM

质量管理

仓储管理

加热炉

热处理炉

生产物料

图1民用航空锻件数字化生产车间系统架构不同层次的具体集成内容如下:现场资源层集成人员、生产设备、模具与工装和生产物料等制造资源;生产信息追溯

安全环保管理

锻造设备

追/标识设备

一制造运营层以制造运营管理系统为核心软件,集成生产排程、生产设备信息管理和质量管理等功能;

一企业管理层作为民用航空锻件数字化生产车间的上层信息管理系统,下发企业订单计划并接收生产报表信息。

基础数字化要求

1人员的数字化

管理者、维保人员、生产人员和工艺人员的数字化要求包括:一应采用条形码、RFID或视觉等方式进行身份识别;一应能识别用户身份、状态和工作任务等信息。2

6.2生产设备的数字化

生产设备的数字化要求包括:

GB/T43919—2024

一应能实现各类传感器的实时数据采集,能对生产中的工艺过程数据进行完整的记录;一应具备可视化能力,能在车间现场显示设备的实时信息;一应具备人机交互能力,满足操作的授权和处理相关的人机交互;一应能实现耗电量、耗水量和耗气量等能耗数据的采集;一应具备通信接口,实现与其他设备、装置以及运营层的信息互通;一应能接收运营层下达的活动定义信息,包括工艺参数和操作指令;一应能向运营层提供制造的活动反馈信息,包括锻件生产过程数据、设备的状态信息及故障信息。

6.3模具与工装的数字化

模具与工装的数字化要求包括:一应记录完善的模具与工装档案信息,包括名称、图号、存放位置、入库日期、对应锻件号、工序号和修模记录;

一应记录模具的使用信息,包括模具寿命、报废日期和压件数量;一应使用条码或电子标签来满足模具与工装的可识别性;一宜具有模具和工装的数字化的立体库,能自动入库、存储和出库。6.4生产物料的数字化

锻件生产需要的原材料和辅料等生产物料的数字化要求包括:一应使用条码及电子标签来满足物料的可识别性,包括物料的编号、参数及使用对象的属性定义;

一应具有单件物料和批次生产物料的编码;一应在各工序及其流转环节保证前后物料编码的一致性;一应采用自动或者半自动方式进行读取,并自动上传到相应设备或者制造运营层;一识别信息宜具备可扩展性。

6.5工艺的数字化

工艺的数字化要求包括:

一生产工艺应实现数字化表述,能被PLM和MES等系统录入和识别,能直接下发至生产设备以便于生产执行;

一应对工艺改变前后信息进行完整记录;一宜结合工艺仿真软件制定工艺参数。6.6生产现场的数字化

生产现场的数字化要求包括:

一应在各工序的显著位置设置信息化显示看板,能显示锻件产量信息、各工序在制品的工艺过程数据、生产人员信息、生产设备状态信息与能耗信息;一生产设备的工作区域位置应安装视频监控设备,进行生产过程记录和追溯;一宜为生产人员配备终端设备进行启动工单、工序下转、不合格品审理单处理、工装管理操作;一生产过程使用的条码或电子标签主要包含图号、批次号、锭节号、材料牌号和材料规格等信息,应能以批次管理(按批追溯)或锭节号管理(按件追溯)查询锻件信息。3

GB/T43919—2024

6.7检测的数字化

检测的数字化要求包括:

一生产过程中使用尺寸测量、测温等仪器仪表所检测的数据应接入运营系统中;一检测设备宜具有数显功能,支持检测数据实时传输;一检测设备宜具有统计分析功能。7通信网络要求

数字化生产车间的通信网络应具备:一车间应建有互联互通的网络,实现设备、工序和系统之间的相互连接;一车间应具备接入不同通信协议设备的能力,传输协议应符合GB/T38854一2020中实时数据及命令的报文格式的相关规定;一通信网络实施方应遵守GB/T22239一2019中第二级安全要求的相关规定。8数据管理要求

8.1数据采集与存储

数字化生产车间应在数据字典定义的数据规范表达基础上,结合数据的实时性要求,利用合理的网络通信方式与数据存储方式进行数据的采集与存储,与数据中心实现对接。具体要求如下:一应对车间所需数据进行采集、存储和管理,支持异构数据之间的格式转换,实现数据互通;一宜采用实时数据库与历史数据库相结合的存储方式;一应具备信息安全策略,包括访问与权限管理、入侵防范和数据容灾备份与恢复。8.2数据集构成

民用航空锻件数字化生产车间数据集构成,如表1所示。表1民用航空锻件数字化生产车间数据集构成功能

物料与

人员数据

生产排程与

作业管理

锻造成形

热处理

物料信息、人员

物料信息、人员

物料信息、人员

物料信息、人员

物料信息、人员

工单信息、图号、

材料牌号、坏料数

量、材料规格、批

次号、锭节号、上

下料时间、锯条型

号、砂轮型号、带

锯转速、进给量等

工单信息、图号、

炉批号、坏料数

量、材料牌号、材

料规格、单炉装炉

数量、装炉数量、

装炉层数、批次

号、锭节号、出炉

时间、保温时间、

升温速率、最长保

温时间等

工单信息、图号、

模具信息、批次

号、锭节号、坏料

数量、材料牌号、

材料规格、制件

号、锻造机号、模

具号、生产时间、

工件信息、锻造工

艺参数、冷却方

工单信息、图号、

坏料件号、材料牌

号、材料规格、热

处理炉批号、装炉

数量、装炉时间、

到温时间、保温时

间、出炉时间、冷

却方式、各加热区

实际温度等www.bzxz.net

工单信息、图号、

检测信息、制件号

质量管理与

生产信息

能源管理

生产设备

信息管理

仓储管理

安全环保

表1民用航空锻件数字化生产车间数据集构成(续)工序

图号、炉批号、坏

图号、坏料件号、

材料牌号、材料规

格、备料设备号、

坏料重量、坏料规

格尺寸等

备料设备能源

金属带锯机、圆盘

锯、砂轮切割机、

线切割机、称重设

备、打标设备等

原材料库与模具

库信息等

报警信息

料件号、材料牌

号、材料规格、上

料时间、装炉位

置、装炉时间、加

热工艺参数、操作

工、加热温度及公

差、炉开关频次等

加热设备能源

模具加热炉和制

件加热炉等

报警信息

锻造成形

图号、制件号、锻

造机号、材料牌

号、材料规格、模

具号、生产时间、

工件信息、关键过

程数据(包含转移

时间、加压吨位、

成形速度或应变

速率、成形时间、

初锻温度、终锻温

度、变形尺寸或外

形尺寸、机械手夹

持力、夹持位置

锻造成形设备能

源信息

热模锻压机、电动

螺旋压力机、伺服

油压机、辊锻机、

辗环机、切边设

备、锻造机器人

模具、模架、喷脱

模剂设备等

中间库信息

报警信息

热处理

GB/T43919—2024

图号、制件号、材

料牌号、材料规

格、热处理设备

号、生产时间、工

件信息、热处理工

艺参数、关键过程

数据等

热处理设备能源

热处理炉和冷却

设备等

中间库信息

报警信息

图号、制件号、检

验结果(温度、尺

寸等)、各个工序

质量检测结果档

案、检测明细信

检测设备能源

尺寸检测设备、测

温仪等

成品库信息

报警信息

描述各类数据基本信息,包括数据名称、标识符、数据类型、数据长度、单位和值域等。9系统集成接口要求

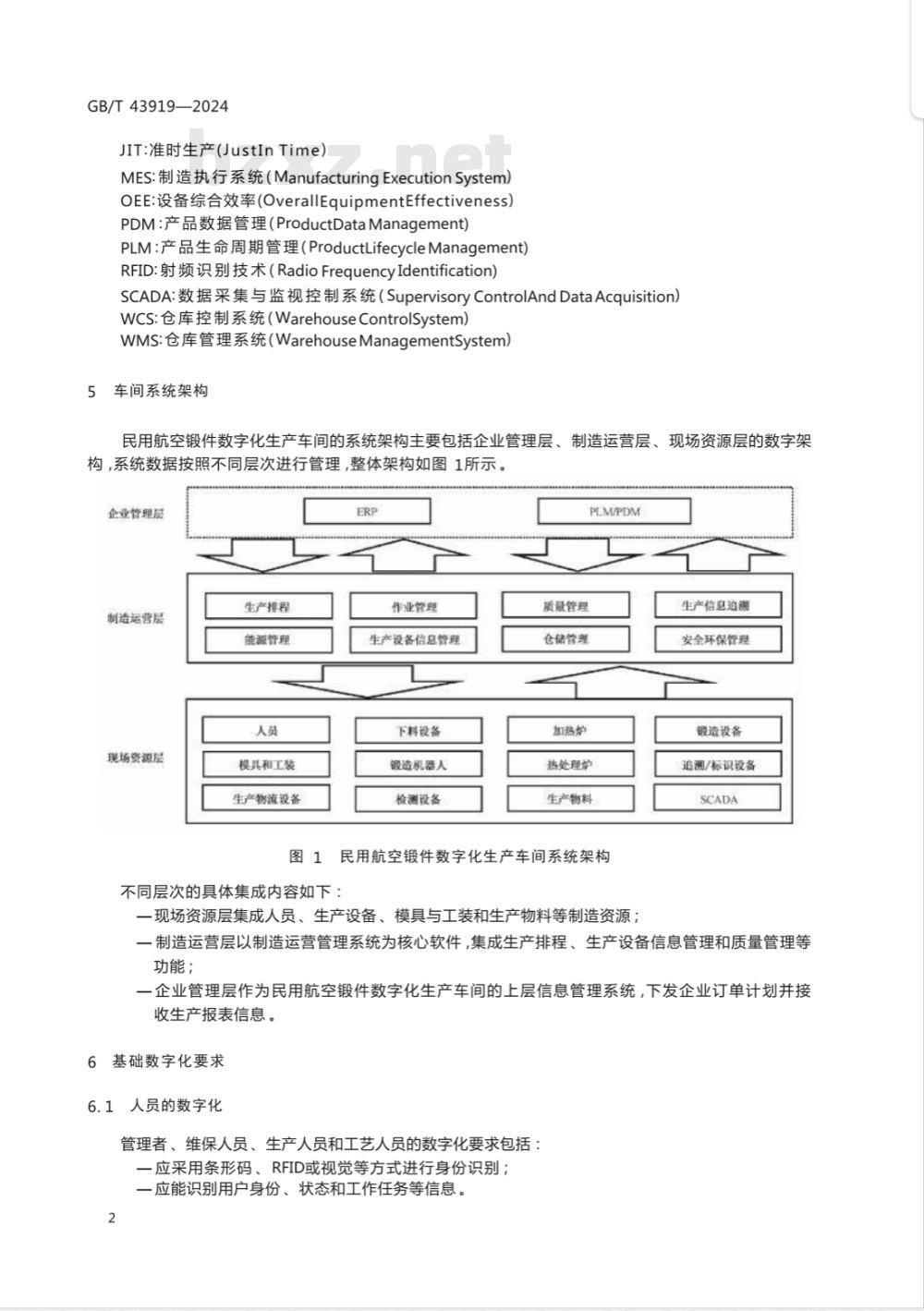

9.1系统接口内容

数字化生产车间的管理系统宜包括PLM/PDM、MES、WMS/WCS、SCADA等,可实现设备、生产物料、人员的数据采集和信息交互,支撑制造运行管理的功能,协同实现对整个车间的集成管控。各业务系统之间的集成接口如图2所示。5

GB/T43919—2024

产品全生命周期管理(PLM/PDM)设计信息、

结构化工艺信息

制造执行系统(MES)

能源管理

能耗数据

质检信息

生产设备信息管理

安全环保管理

异常信息反馈

异常/安全监控

数据采集和监控(SCADA)

生产过程

产品信息

生产设备、

模具工装和

人员信息等

生产信息追溯

设备信息、OEE

设备监控

数据反馈

追溯信息

数据采集

锻造成形

生产计划

生产排程

工序、工艺路线和

!生产设备等信息

作业管理

质量控制计划

工艺指导

企业资源计划(ERP)

生产统计

仓储信息

质量管理

质量控制信息

生产整控

指令控制

热处理

信息系统集成接口

半成品、工装、

聚料等出库通知

和盘库信息

出入库单,

配套出库,

退货入库,

换料信息

出入库单

完成,库

存信息,

退货完成,

换料完成

质控反馈信息

库存信息,

发货信息,

配套完成

仓储管理/控制

(WMS/WCS)

入库管理

物料流转

出库管理

各系统之间的逻辑关系可参照GB/T32854.2一2017中第4章描述的先进控制系统的层次架构。各系统之间接口的具体信息如表2所示。表2

系统接口

ERP与PLM/PDM接口

PLM/PDM与MES接口

ERP与MES接口

MES与WMS/WCS接口

ERP与WMS/WCS接口

MES与SCADA接口

各信息系统之间的接口信息

接口内容

PLM/PDM向ERP传递信息

PLM/PDM向MES传递信息

MES向PLM/PDM传递信息

ERP向MES传递信息

MES向ERP传递信息

MES向WMS/WCS传递信息

WMS/WCS向MES传递信息

ERP向WMS传递信息

WMS向ERP传递信息

MES向SCADA传递信息

SCADA向MES传递信息

产品信息

设计信息、结构化工艺信息

质检信息

生产计划

生产统计

出入库单、配套出库、退货入库、换料信息出入库单完成、库存信息、退货完成、换料完成信息半成品、工装、原料等出库通知和盘库信息库存信息、发货信息、配套完成质量控制信息、工艺指导

质控反馈信息、追溯信息、设备信息、OEE、异常信息反馈

GB/T43919—2024

信息系统的集成应具有开放性,支持开放标准,宜参照GB/T26335一2010中8.1的规定9.2数据共享

民用航空锻件生产车间包含备料、模具/坏料加热、锻造成形、热处理、检测等工序。信息系统可实现各工序的生产和管理所需的生产过程中的”人机法料环”资源信息的实时采集、传输、数据共享,并将生产制造过程数据报表化和图表化。0制造运营系统主要功能

10.1生产排程

生产排程包括如下内容:

一应根据产品交期评估进行生产计划;一应具备导入现场资源层的基础资料功能,通过AP接口自动实时同步导入数据;一可建立产能约束条件和设备效率约束条件;一可自定义排程,同一个产品可设置不同版本BOM和设置多种生产工艺路线,不同设备可设置不同的人机效率和工作时间;

一宜具备客户交期、生产能力利用率和库存的多目标优化生产排程能力,支持紧急订单插单,可支持生产计划的变更影响分析和动态优化;一宜具备超过订单到期时间分析预警和超负荷使用生产资源分析预警功能。10.2作业管理

作业管理包括如下内容:

一应对各工序作业进行细化分解,形成作业计划、换模计划、质量控制计划和辅助处理计划,将工艺参数下发到执行端的生产设备,接收生产设备的信息反馈,实现计划的上传下达、作业的控制和协同;

一应能启动工单、报工及报不合格品。10.3质量管理

质量管理包括如下内容:

一宜对工艺过程数据进行采集、统计并进行分析,及时发现锻件在各工序的趋势异常数据,预防产品出现质量问题;

一宜对各规格锻件自原材料到成品的检测数据进行统计和质量分析,能通过检测数据趋势预测可能存在问题的工序单元或者设备。10.4生产信息追溯

生产信息追溯可根据物料信息输入、产品信息输入等输出产品生产履历信息。追溯信息如表3所示。

GB/T43919—2024

表3追溯信息

物料标识码/坏料号/供货商、生产时间/生产班次、生产设备、产品标识码、产品属性、客户信息等原料基本信息、供货商信息、终端用户信息、锻件产品信息、废品信息、工艺标准信息、各工序追溯信息等10.5

5能源管理

能源管理包括如下内容:

一应实现生产设备的能源数据的实时采集、可进行多模式类型的能源数据分析;一应能接入各类仪器仪表设备并读取实时数据。10.6生产设备信息管理

生产设备信息管理包括如下内容:一应具备完善的设备档案信息,包括设备编号、设备类型、设备名称、设备主要参数、设备模型、设备描述和使用年限的数字化描述;一应能显示各生产设备在车间的分布位置,并根据不同颜色显示设备的运行、停机、故障、检修和离线的实时状态;

一应能显示各生产设备的产量信息;一应能显示设备报警信息,包括设备名称、报警时间和报警级别,宜能推送到相关维修人员;一宜自动生成设备的点检任务和点检标准,推送到相关点检人员;一宜记录生产设备的定检与维修信息;一宜具备锻造设备等关键设备的可视化功能,构建设备数字化仿真模型,结合采集数据准确模拟设备的实时运行状态,能按照设备结构实现部件级的分解查询;一宜对锻造设备等关键设备进行OEE管理,对设备进行生产和使用过程的改进和跟踪,用于指导生产车间设备的使用及维护。10.7仓储管理

仓储管理包括如下内容:

一应结合工厂内部的物料存储管理需求建立JIT体系,并包含必要的物料核算,结合工厂的仓库管理系统实现入/出库的协同作业;一锻件入库前包装物上应附有识别码,包含生产批次号、材料牌号、产品图号及名称;一系统可收集入出库时间、入出库数量、距离交期识别,有关信息能与其他系统集成。10.8安全环保管理

安全环保管理包括如下内容:

一应配置安全控制系统和安全识别系统,保证现场人员和生产设备的安全;一应具备模具寿命预警系统,保证模具的正常使用以及人员和设备的安全;一车间生产现场的装备工作区域、易发生故障区域和安全通道位置应安装摄像头等现场视频设备;

一宜监控污水、废气、噪声和粉尘排放;一宜支持事故报警推送功能,当有事故发生时将事故信息推送给相关负责人。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSJ32

中华人民共和国国家标准

GB/T43919—2024

民用航空锻件数字化生产车间集成要求Integrating requirementsofdigitalmanufacturing workshop forcivilaviationforgings

2024-04-25发布

国家市场监督管理总局

国家标准化管理委员会

2024-11-01实施

规范性引用文件

术语和定义

缩略语

车间系统架构

基础数字化要求

通信网络要求

数据管理要求

系统集成接口要求

制造运营系统主要功能

参考文献

GB/T43919—2024

GB/T43919—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国锻压标准化技术委员会(SAC/TC74)提出并归口。本文件起草单位:天津市天锻压力机有限公司、机械工业仪器仪表综合技术经济研究所、中国机械总院集团北京机电研究所有限公司、机科发展科技股份有限公司、中国航发北京航空材料研究院、首都航天机械有限公司、北京航空航天大学、天津大学浙江国际创新设计与智造研究院、天津职业技术师范大学、山西金瑞光远重工技术集团有限公司、景德镇明兴航空锻压有限公司、天津百利特精电气股份有限公司、天津吉达尔重型机械科技股份有限公司、天津市汇点机电设备开发有限公司、苏州伍玥航空科技有限公司、北京星航智造科技有限公司、武汉理工大学、武汉华夏精冲技术有限公司、贵州安大航空锻造有限责任公司、贵州航宇科技发展股份有限公司、江西景航航空锻铸有限公司、中铝材料应用研究院有限公司、关津中德应用技术大学。本文件主要起草人计鑫、刘国福、赵华、魏巍、孙勇、张胜、郑怡然、李志燕、张文学、郑联语、王凯峰、董晓传、兰鹏光、余亮亮、潘高峰、李尚杰、李海军、施立军、闫辉辉、华林、蒋成东、杨亚平、邹朝江、韩志飞、黄东男、刘春平、王鑫、刘林志、赵婉琳、刘修苹、张晓艳、续建、左鹏、贺大伟、胡志力、涂繁、杨晋、杨良会、舒勇、周保成、孟祥懿、刘玉民、杜丽峰、隋岩、魏文婷。m

1范围

民用航空锻件数字化生产车间集成要求GB/T43919—2024

本文件界定了民用航空锻件数字化生产车间的术语和定义规定了缩略语、车间系统架构、基础数字化要求、通信网络要求、数据管理要求、系统集成接口要求、制造运营系统主要功能。本文件适用于民用航空锻件数字化生产车间的规划、建设、验收和运营。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T8541锻压术语

GB/T22239一2019信息安全技术网络安全等级保护基本要求GB/T37393数字化车间通用技术要求GB/T38854—2020智能工厂生产过程控制数据传输协议3术语和定义

GB/T8541和GB/T37393界定的以及下列术语和定义适用于本文件3.1

民用航空锻件civilaviationforgings应用于民用航空器的钛合金、钢、铝合金、高温合金等锻件。3.2

数字化生产车间digitalmanufacturingworkshop以生产民用航空锻件的工艺和设备为基础,以信息技术、自动化、测控技术等为手段,用数据连接车间不同单元,对生产运行过程进行规划、管理、诊断和优化的实施单元。[来源:GB/T37393—2019,3.3,有修改]3.3

生产设备productionequipment

民用航空锻件(3.1)数字化生产车间(3.2)现场资源层中的设备,通过自身功能以及同其他辅助设备协同来执行车间具体生产工艺的设备。4缩略语

下列缩略语适用于本文件。

API:应用程序编程接口(ApplicationProgrammingInterface)BOM:物料清单(BillofMaterial)ERP:企业资源计划(EnterpriseResourcePlanning)1

GB/T43919—2024

JIT:准时生产(JustInTime)

MES:制造执行系统(ManufacturingExecutionSystem)OEE:设备综合效率(OverallEquipmentEffectiveness)PDM:产品数据管理(ProductDataManagement)PLM:产品生命周期管理(ProductLifecycleManagement)RFID:射频识别技术(RadioFrequencyIdentification)SCADA:数据采集与监视控制系统(SupervisoryControlAndDataAcquisition)WCS:仓库控制系统(WarehouseControlSystem)WMS:仓库管理系统(WarehouseManagementSystem)3

车间系统架构

民用航空锻件数字化生产车间的系统架构主要包括企业管理层、制造运营层、现场资源层的数字架构,系统数据按照不同层次进行管理,整体架构如图1所示。企业管理层

制造运营层

现场资源层

生产排程

能源管理

模具和工装

生产物流设备

作业管理

生产设备信息管理

下料设备

锻造机器人

检测设备

PLM/PDM

质量管理

仓储管理

加热炉

热处理炉

生产物料

图1民用航空锻件数字化生产车间系统架构不同层次的具体集成内容如下:现场资源层集成人员、生产设备、模具与工装和生产物料等制造资源;生产信息追溯

安全环保管理

锻造设备

追/标识设备

一制造运营层以制造运营管理系统为核心软件,集成生产排程、生产设备信息管理和质量管理等功能;

一企业管理层作为民用航空锻件数字化生产车间的上层信息管理系统,下发企业订单计划并接收生产报表信息。

基础数字化要求

1人员的数字化

管理者、维保人员、生产人员和工艺人员的数字化要求包括:一应采用条形码、RFID或视觉等方式进行身份识别;一应能识别用户身份、状态和工作任务等信息。2

6.2生产设备的数字化

生产设备的数字化要求包括:

GB/T43919—2024

一应能实现各类传感器的实时数据采集,能对生产中的工艺过程数据进行完整的记录;一应具备可视化能力,能在车间现场显示设备的实时信息;一应具备人机交互能力,满足操作的授权和处理相关的人机交互;一应能实现耗电量、耗水量和耗气量等能耗数据的采集;一应具备通信接口,实现与其他设备、装置以及运营层的信息互通;一应能接收运营层下达的活动定义信息,包括工艺参数和操作指令;一应能向运营层提供制造的活动反馈信息,包括锻件生产过程数据、设备的状态信息及故障信息。

6.3模具与工装的数字化

模具与工装的数字化要求包括:一应记录完善的模具与工装档案信息,包括名称、图号、存放位置、入库日期、对应锻件号、工序号和修模记录;

一应记录模具的使用信息,包括模具寿命、报废日期和压件数量;一应使用条码或电子标签来满足模具与工装的可识别性;一宜具有模具和工装的数字化的立体库,能自动入库、存储和出库。6.4生产物料的数字化

锻件生产需要的原材料和辅料等生产物料的数字化要求包括:一应使用条码及电子标签来满足物料的可识别性,包括物料的编号、参数及使用对象的属性定义;

一应具有单件物料和批次生产物料的编码;一应在各工序及其流转环节保证前后物料编码的一致性;一应采用自动或者半自动方式进行读取,并自动上传到相应设备或者制造运营层;一识别信息宜具备可扩展性。

6.5工艺的数字化

工艺的数字化要求包括:

一生产工艺应实现数字化表述,能被PLM和MES等系统录入和识别,能直接下发至生产设备以便于生产执行;

一应对工艺改变前后信息进行完整记录;一宜结合工艺仿真软件制定工艺参数。6.6生产现场的数字化

生产现场的数字化要求包括:

一应在各工序的显著位置设置信息化显示看板,能显示锻件产量信息、各工序在制品的工艺过程数据、生产人员信息、生产设备状态信息与能耗信息;一生产设备的工作区域位置应安装视频监控设备,进行生产过程记录和追溯;一宜为生产人员配备终端设备进行启动工单、工序下转、不合格品审理单处理、工装管理操作;一生产过程使用的条码或电子标签主要包含图号、批次号、锭节号、材料牌号和材料规格等信息,应能以批次管理(按批追溯)或锭节号管理(按件追溯)查询锻件信息。3

GB/T43919—2024

6.7检测的数字化

检测的数字化要求包括:

一生产过程中使用尺寸测量、测温等仪器仪表所检测的数据应接入运营系统中;一检测设备宜具有数显功能,支持检测数据实时传输;一检测设备宜具有统计分析功能。7通信网络要求

数字化生产车间的通信网络应具备:一车间应建有互联互通的网络,实现设备、工序和系统之间的相互连接;一车间应具备接入不同通信协议设备的能力,传输协议应符合GB/T38854一2020中实时数据及命令的报文格式的相关规定;一通信网络实施方应遵守GB/T22239一2019中第二级安全要求的相关规定。8数据管理要求

8.1数据采集与存储

数字化生产车间应在数据字典定义的数据规范表达基础上,结合数据的实时性要求,利用合理的网络通信方式与数据存储方式进行数据的采集与存储,与数据中心实现对接。具体要求如下:一应对车间所需数据进行采集、存储和管理,支持异构数据之间的格式转换,实现数据互通;一宜采用实时数据库与历史数据库相结合的存储方式;一应具备信息安全策略,包括访问与权限管理、入侵防范和数据容灾备份与恢复。8.2数据集构成

民用航空锻件数字化生产车间数据集构成,如表1所示。表1民用航空锻件数字化生产车间数据集构成功能

物料与

人员数据

生产排程与

作业管理

锻造成形

热处理

物料信息、人员

物料信息、人员

物料信息、人员

物料信息、人员

物料信息、人员

工单信息、图号、

材料牌号、坏料数

量、材料规格、批

次号、锭节号、上

下料时间、锯条型

号、砂轮型号、带

锯转速、进给量等

工单信息、图号、

炉批号、坏料数

量、材料牌号、材

料规格、单炉装炉

数量、装炉数量、

装炉层数、批次

号、锭节号、出炉

时间、保温时间、

升温速率、最长保

温时间等

工单信息、图号、

模具信息、批次

号、锭节号、坏料

数量、材料牌号、

材料规格、制件

号、锻造机号、模

具号、生产时间、

工件信息、锻造工

艺参数、冷却方

工单信息、图号、

坏料件号、材料牌

号、材料规格、热

处理炉批号、装炉

数量、装炉时间、

到温时间、保温时

间、出炉时间、冷

却方式、各加热区

实际温度等www.bzxz.net

工单信息、图号、

检测信息、制件号

质量管理与

生产信息

能源管理

生产设备

信息管理

仓储管理

安全环保

表1民用航空锻件数字化生产车间数据集构成(续)工序

图号、炉批号、坏

图号、坏料件号、

材料牌号、材料规

格、备料设备号、

坏料重量、坏料规

格尺寸等

备料设备能源

金属带锯机、圆盘

锯、砂轮切割机、

线切割机、称重设

备、打标设备等

原材料库与模具

库信息等

报警信息

料件号、材料牌

号、材料规格、上

料时间、装炉位

置、装炉时间、加

热工艺参数、操作

工、加热温度及公

差、炉开关频次等

加热设备能源

模具加热炉和制

件加热炉等

报警信息

锻造成形

图号、制件号、锻

造机号、材料牌

号、材料规格、模

具号、生产时间、

工件信息、关键过

程数据(包含转移

时间、加压吨位、

成形速度或应变

速率、成形时间、

初锻温度、终锻温

度、变形尺寸或外

形尺寸、机械手夹

持力、夹持位置

锻造成形设备能

源信息

热模锻压机、电动

螺旋压力机、伺服

油压机、辊锻机、

辗环机、切边设

备、锻造机器人

模具、模架、喷脱

模剂设备等

中间库信息

报警信息

热处理

GB/T43919—2024

图号、制件号、材

料牌号、材料规

格、热处理设备

号、生产时间、工

件信息、热处理工

艺参数、关键过程

数据等

热处理设备能源

热处理炉和冷却

设备等

中间库信息

报警信息

图号、制件号、检

验结果(温度、尺

寸等)、各个工序

质量检测结果档

案、检测明细信

检测设备能源

尺寸检测设备、测

温仪等

成品库信息

报警信息

描述各类数据基本信息,包括数据名称、标识符、数据类型、数据长度、单位和值域等。9系统集成接口要求

9.1系统接口内容

数字化生产车间的管理系统宜包括PLM/PDM、MES、WMS/WCS、SCADA等,可实现设备、生产物料、人员的数据采集和信息交互,支撑制造运行管理的功能,协同实现对整个车间的集成管控。各业务系统之间的集成接口如图2所示。5

GB/T43919—2024

产品全生命周期管理(PLM/PDM)设计信息、

结构化工艺信息

制造执行系统(MES)

能源管理

能耗数据

质检信息

生产设备信息管理

安全环保管理

异常信息反馈

异常/安全监控

数据采集和监控(SCADA)

生产过程

产品信息

生产设备、

模具工装和

人员信息等

生产信息追溯

设备信息、OEE

设备监控

数据反馈

追溯信息

数据采集

锻造成形

生产计划

生产排程

工序、工艺路线和

!生产设备等信息

作业管理

质量控制计划

工艺指导

企业资源计划(ERP)

生产统计

仓储信息

质量管理

质量控制信息

生产整控

指令控制

热处理

信息系统集成接口

半成品、工装、

聚料等出库通知

和盘库信息

出入库单,

配套出库,

退货入库,

换料信息

出入库单

完成,库

存信息,

退货完成,

换料完成

质控反馈信息

库存信息,

发货信息,

配套完成

仓储管理/控制

(WMS/WCS)

入库管理

物料流转

出库管理

各系统之间的逻辑关系可参照GB/T32854.2一2017中第4章描述的先进控制系统的层次架构。各系统之间接口的具体信息如表2所示。表2

系统接口

ERP与PLM/PDM接口

PLM/PDM与MES接口

ERP与MES接口

MES与WMS/WCS接口

ERP与WMS/WCS接口

MES与SCADA接口

各信息系统之间的接口信息

接口内容

PLM/PDM向ERP传递信息

PLM/PDM向MES传递信息

MES向PLM/PDM传递信息

ERP向MES传递信息

MES向ERP传递信息

MES向WMS/WCS传递信息

WMS/WCS向MES传递信息

ERP向WMS传递信息

WMS向ERP传递信息

MES向SCADA传递信息

SCADA向MES传递信息

产品信息

设计信息、结构化工艺信息

质检信息

生产计划

生产统计

出入库单、配套出库、退货入库、换料信息出入库单完成、库存信息、退货完成、换料完成信息半成品、工装、原料等出库通知和盘库信息库存信息、发货信息、配套完成质量控制信息、工艺指导

质控反馈信息、追溯信息、设备信息、OEE、异常信息反馈

GB/T43919—2024

信息系统的集成应具有开放性,支持开放标准,宜参照GB/T26335一2010中8.1的规定9.2数据共享

民用航空锻件生产车间包含备料、模具/坏料加热、锻造成形、热处理、检测等工序。信息系统可实现各工序的生产和管理所需的生产过程中的”人机法料环”资源信息的实时采集、传输、数据共享,并将生产制造过程数据报表化和图表化。0制造运营系统主要功能

10.1生产排程

生产排程包括如下内容:

一应根据产品交期评估进行生产计划;一应具备导入现场资源层的基础资料功能,通过AP接口自动实时同步导入数据;一可建立产能约束条件和设备效率约束条件;一可自定义排程,同一个产品可设置不同版本BOM和设置多种生产工艺路线,不同设备可设置不同的人机效率和工作时间;

一宜具备客户交期、生产能力利用率和库存的多目标优化生产排程能力,支持紧急订单插单,可支持生产计划的变更影响分析和动态优化;一宜具备超过订单到期时间分析预警和超负荷使用生产资源分析预警功能。10.2作业管理

作业管理包括如下内容:

一应对各工序作业进行细化分解,形成作业计划、换模计划、质量控制计划和辅助处理计划,将工艺参数下发到执行端的生产设备,接收生产设备的信息反馈,实现计划的上传下达、作业的控制和协同;

一应能启动工单、报工及报不合格品。10.3质量管理

质量管理包括如下内容:

一宜对工艺过程数据进行采集、统计并进行分析,及时发现锻件在各工序的趋势异常数据,预防产品出现质量问题;

一宜对各规格锻件自原材料到成品的检测数据进行统计和质量分析,能通过检测数据趋势预测可能存在问题的工序单元或者设备。10.4生产信息追溯

生产信息追溯可根据物料信息输入、产品信息输入等输出产品生产履历信息。追溯信息如表3所示。

GB/T43919—2024

表3追溯信息

物料标识码/坏料号/供货商、生产时间/生产班次、生产设备、产品标识码、产品属性、客户信息等原料基本信息、供货商信息、终端用户信息、锻件产品信息、废品信息、工艺标准信息、各工序追溯信息等10.5

5能源管理

能源管理包括如下内容:

一应实现生产设备的能源数据的实时采集、可进行多模式类型的能源数据分析;一应能接入各类仪器仪表设备并读取实时数据。10.6生产设备信息管理

生产设备信息管理包括如下内容:一应具备完善的设备档案信息,包括设备编号、设备类型、设备名称、设备主要参数、设备模型、设备描述和使用年限的数字化描述;一应能显示各生产设备在车间的分布位置,并根据不同颜色显示设备的运行、停机、故障、检修和离线的实时状态;

一应能显示各生产设备的产量信息;一应能显示设备报警信息,包括设备名称、报警时间和报警级别,宜能推送到相关维修人员;一宜自动生成设备的点检任务和点检标准,推送到相关点检人员;一宜记录生产设备的定检与维修信息;一宜具备锻造设备等关键设备的可视化功能,构建设备数字化仿真模型,结合采集数据准确模拟设备的实时运行状态,能按照设备结构实现部件级的分解查询;一宜对锻造设备等关键设备进行OEE管理,对设备进行生产和使用过程的改进和跟踪,用于指导生产车间设备的使用及维护。10.7仓储管理

仓储管理包括如下内容:

一应结合工厂内部的物料存储管理需求建立JIT体系,并包含必要的物料核算,结合工厂的仓库管理系统实现入/出库的协同作业;一锻件入库前包装物上应附有识别码,包含生产批次号、材料牌号、产品图号及名称;一系统可收集入出库时间、入出库数量、距离交期识别,有关信息能与其他系统集成。10.8安全环保管理

安全环保管理包括如下内容:

一应配置安全控制系统和安全识别系统,保证现场人员和生产设备的安全;一应具备模具寿命预警系统,保证模具的正常使用以及人员和设备的安全;一车间生产现场的装备工作区域、易发生故障区域和安全通道位置应安装摄像头等现场视频设备;

一宜监控污水、废气、噪声和粉尘排放;一宜支持事故报警推送功能,当有事故发生时将事故信息推送给相关负责人。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。