基本信息

标准号: GB/T 43938.1-2024

中文名称:碳纤维增强复合材料薄壁管件力学性能试验方法 第1部分:拉伸试验

标准类别:国家标准(GB)

英文名称:Test method for mechanical properties of thin-walled tube of carbon fiber reinforced composite—Part 1:Tensile testing

标准状态:现行

发布日期:2024-04-25

实施日期:2024-08-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:1887260

相关标签: 碳纤维 增强 复合材料 薄壁 管件 力学性能 试验 方法 拉伸

标准分类号

标准ICS号:橡胶和塑料工业>>83.120增强塑料

中标分类号:建材>>建材产品>>Q23纤维增强复合材料

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:刘佳、王洋、罗锦涛、林海波、孙天峰、武海生、黎昱、韩建超、张浩、刘丽霞、张华坤、王震、李智锋、潘晋波、沈芳珍、盛涛、任红涛、黄汝超、王甜甜、闫光强、顾栩涵、吴斌、周

起草单位:北京卫星制造厂有限公司、西安航天复合材料研究所、宁波中科祥龙轻量化科技有限公司、浙江航引新材料科技有限公司、宁波科宇航天电子科技有限公司、上海复合材料科技有限公司、中国航天标准化研究所、航天材料及工艺研究所、廊坊市飞泽复合材料科技有限公司等

提出单位:全国宇航技术及其应用标准化技术委员会(SAC/TC 425)、全国碳纤维标准化技术委员会(SAC/TC 572)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

标准图片预览

标准内容

CCSQ23

中华人民共和国国家标准國

GB/T43938.1—2024

碳纤维增强复合材料薄壁管件力学性能试验方法第1部分:拉伸试验Test method for mechanical properties of thin-walled tube of carbon fiberreinforced compositePart 1:Tensile testing2024-04-25发布

国家市场监督管理总局

国家标准化管理委员会

2024-08-01实施

GB/T43938.1—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T43938《碳纤维增强复合材料薄壁管件力学性能试验方法》的第1部分。GB/T43938已经发布了以下部分:一第1部分:拉伸试验;

一第2部分:压缩试验。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国宇航技术及其应用标准化技术委员会(SAC/TC425)和全国碳纤维标准化技术委员会(SAC/TC572)共同提出并归口。本文件起草单位:北京卫星制造厂有限公司、西安航天复合材料研究所、宁波中科祥龙轻量化科技有限公司、浙江航引新材料科技有限公司、宁波科宇航天电子科技有限公司、上海复合材料科技有限公司、中国航天标准化研究所、航天材料及工艺研究所、廊坊市飞泽复合材料科技有限公司、湖南星途航空航天器制造有限公司。

本文件主要起草人:刘佳、王洋、罗锦涛、林海波、孙天峰、武海生、黎昱、韩建超、张浩、刘丽霞、张华坤、王震、李智锋、潘晋波、沈芳珍、盛涛、任红涛、黄汝超、王甜甜、闫光强、顾柳涵、吴斌、周燕明、、辛朝波、宋碧秋。

GB/T43938.1—2024

碳纤维增强复合材料薄壁管件因其轻质、高强等优异性能在航空、航天、船舶、汽车、运动用品等行业应用越加广泛。GB/T43938旨在规范该类产品的力学性能试验方法,拟由两个部分构成。一第1部分:拉仲试验。目的在于进一步规范碳纤维增强复合材料薄壁管件的拉仲试验方法。一第2部分:压缩试验。目的在于进一步规范碳纤维增强复合材料薄壁管件的压缩试验方法。I

1范围

碳纤维增强复合材料薄壁管件力学性能试验方法第1部分:拉伸试验GB/T43938.1—2024

本文件规定了碳纤维增强复合材料薄壁管件轴向拉伸性能试验的试样、试验条件、仪器设备、试验步骤、数据处理和试验报告等。本文件适用于测定壁厚不大于1mm,公称外径小于50mm的碳纤维增强复合材料薄壁管件的轴向拉伸强度和轴向拉伸弹性模量,其他纤维增强复合材料薄壁管件参照使用。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T14462005纤维增强塑料性能试验方法总则GB/T7124胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)3术语和定义

本文件没有需要界定的术语和定义。4试样

4.1试样型式

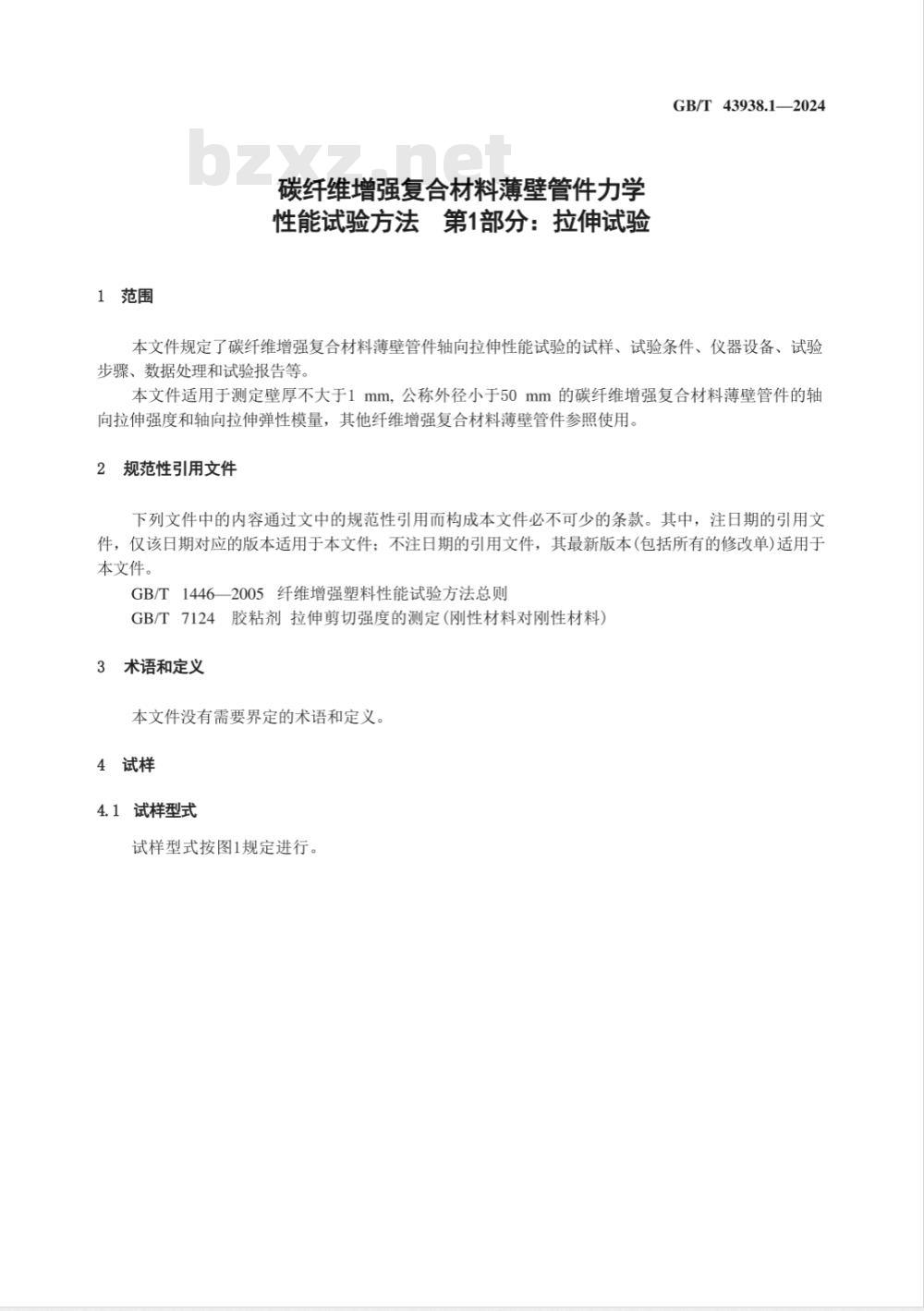

试样型式按图1规定进行。

43938.12024

标引序号说明:

1——内套筒;

2——外套筒;

3——管件试件;

4—一胶层。

管件试件

图1试样型式

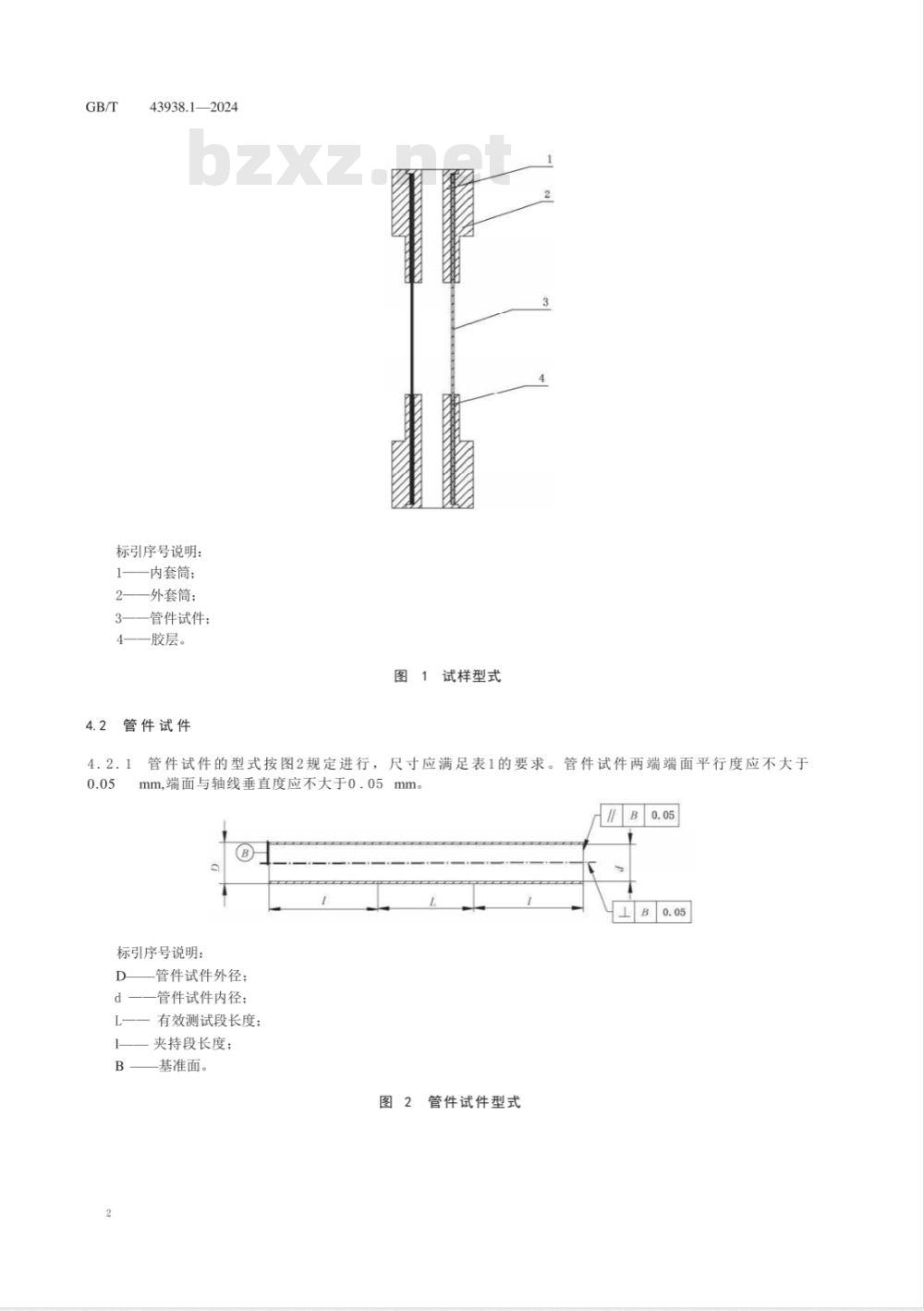

管件试件的型式按图2规定进行,尺寸应满足表1的要求。管件试件两端端面平行度应不大于mm,端面与轴线垂直度应不大于0.05mm。IB0.05

标引序号说明:

管件试件外径;

管件试件内径;

有效测试段长度;

夹持段长度;

基准面。

管件试件型式

有效测试段长度(L)

≥1004

表1管件试件尺寸

有效测试段范围宜在100mm~200mm之间。GB/T43938.1—2024

单位为毫米

两端夹持段长度(1)

4.2.2管件试件应从产品上直接截取或同批次随炉件上截取,其材料、铺层方式应与对应产品状态一致。

4.2.3管件试件表面应无可见机械损伤,加工时不应使管件试件产生分层、刻痕和局部挤压等机械损伤。机加后管件试件端面应平整,表面无可见机械损伤。4.3内套筒

内套筒型式按图3规定进行,尺寸应满足以下要求:a)

内套筒胶接段直径(d)与管件试件内径(d)单边配合间隙为(0.2土0.1)mm;胶接段长度(H1)与管件试件夹持段长度(I)相同:内套筒壁厚(a)为2mm~5mm;

配合高度(h1)为3mm~5mm;

装配段外径(D1)大于管件试件外径(D)4mm~6mm。D,

标引序号说明:

d—内套筒胶接段直径;

d——内套筒内径;

H胶接段长度;

配合高度;

装配段外径;

内套筒壁厚。

图3内套筒型式

内套筒宜用牌号为2A12T4状态的铝合金制备。胶接前应进行表面处理,宜采用磷酸阳极化4.3.2

处理。

4.4外套筒

4.4.1外套筒型式按图4规定进行,尺寸应满足以下要求:GB/T43938.1—2024

外套筒内径(D2)与管件试件外径单边配合间隙为(0.2土0.1)mma)

胶接段长度(H1)与管件试件夹持段长度()相同;b)

配合面宽度(b)大于管件试件外径(D)5mm~10mm;c)

d)装夹段高度(h2)为拉伸外套筒总长的一半;e)

装配段外径(D3)大于内套筒装配段外径(D1)0.2mm~0.3mm;

外套筒外径(D4)大于管件试件外径(D)10mm~15mm。f)

外套筒与转接夹具接触面平面度不大于0.05mm。g)

标引序号说明:

D——外套筒内径;

H—胶接段长度;

b配合面宽度;

hz—装夹段高度;

h1一-配合高度;

装配段外径;

外套筒外径。

图4外套筒型式

4.4.2外套筒宜选用牌号为2A12T4状态的铝合金制备。胶接前应进行表面处理,宜采用磷酸阳极化处理。

4.5试样制备

4.5.1试样内、外套筒与管件试件采用胶接方式连接为一体。4.5.2管件试件与试样内、外套筒胶接前,在管件试件两端面的4个等间隔处测量管件的内径,取其平均值为平均内径,并记录。

4.5.3在管件试件有效测试段3个不同截面的位置上,用游标卡尺分别测量相互垂直的两个方向上外径,取其平均值为平均外径,并记录。4.5.4制作试样时,宜选取室温剪切强度大于25MPa的室温固化胶粘剂,胶粘剂剪切强度测试方法按GB/T7124执行,管件试件与内、外套筒胶接间隙应为(0.2土0.1)mm。4.5.5制作试样时,管件试件的胶接区域应打磨粗糙,且不应损伤纤维增强体,之后在管件试件、内套筒和外套筒的胶接区域均匀涂刷一层胶粘剂,按照图1所示将内、外套筒与管件试件组装胶接,胶粘剂的固化应按其制造厂商的要求或其他适用的材料标准进行,固化时保持试样处于直立状态,胶接过程溢胶应及时清理。

4.5.6试样端面与管件试件轴线垂直度应不大于0.05mm,两端拉伸套筒同轴度应不大于0.1mm。4

4.6试样数量

每组试样不少于5个,同批应有不少于5个有效试样。5试验条件

实验室环境条件

实验室环境条件按GB/T1446—2005中第3章的规定。5.2试样状态调节

GB/T43938.1—2024

实验室环境条件符合5.1的规定时,试样至少在温度(23土2)℃环境中放置4h,并在相同环境下5.2.1

试验。

仲裁试验时,试样至少在温度(23土2)和相对湿度(50土10)%的环境下存放40h5.3加载速度

5.3.1测定拉伸强度时,加载速度为1mm/min~55.3.2测定拉伸弹性模量时,加载速度为2mm/min。5.4夹具

5.4.1试验时,夹具与试样夹持型式按图5规定进行。标引序号说明:

1——夹具;

2——试样。

mm/min;仲裁试验时,加载速度为2mm/min。图5试样夹持形式示意图

GB/T43938.1—2024

5.4.2夹具见图6,具体要求如下:a)夹具柱段直径(Φ1)应与相应试验设备匹配,一般不小于20mm;对中销孔直径(Φ2)应与相应试验设备匹配:b)

夹具壁厚(8)应与相应试验设备匹配,一般不小于10mm;夹具内腔宽度(w)应不小于拉伸外套筒外径(Ds)2mm~5d)

夹具配合面宽度(u)应与拉伸外套筒配合面宽度(b)匹配,一般配合间隙不大于1mm;e)

夹具宜采用牌号为45号优质碳素结构钢制备。口0.05

标引序号说明:

夹具柱段直径:

胶接段;

8—夹具壁厚;

夹具内腔宽度;

夹具配合面宽度。

图6夹具示意图

6仪器设备

试验所用仪器设备按GB/T1446—2005中第5章的规定。7试验步骤

7.1试样准备

7.1.1检查试样外观,管件试件内、外径尺寸采信试样制备过程测量记录的数据,对试样进行编号。7.1.2试样状态调节按5.2的规定执行。7.2试验过程

7.2.1先将夹具安装在试验机的两夹头间,再按图5将试样安装在夹具中7.2.2在试样工作段安装测量变形的仪表。施加初载(约为破坏载荷的5%),检查并调整试样及变形测量仪表,使整系统处于正常工作状态。7.2.3同一试样先测定拉伸弹性模量,再测定拉伸强度。7.2.4测定拉伸弹性模量时,有自动记录装置可连续加载,否则应分级加载,施加载荷不宜超过破坏载荷的50%。加载速度按5.3的规定执行。当采用分级加载时,级差为破坏载荷的5%~10%,分级应不少于五级,一般至少重复测定3次,取其2次稳定的变形增量,记录各级载荷及相应的变形值。宜采用6

GB/T 43938.1—2024

应变片测试试样变形,在管件试件有效测试段中部径向对称各贴一个应变片,粘贴示意图按图7规定进行。当管件试件直径较小不适宜粘贴应变片时,可采用引伸计等方法测量管件试件变形。标引序号说明:

管件试件轴线;

2——应变片。

图7应变片粘贴示意图

7.2.5测定拉伸强度时,对试样施加均匀、连续的载荷直至破坏。加载速度按5.3的规定执行。记录破坏载荷与试样的破坏情况。

7.3试样有效性判定

7.3.1若试样出现以下情况应予作废:a)管件试件与内、外套筒发生脱粘;b)试样在非有效测试段破坏。

同批有效试样不足5个时,应重新制样测试。7.3.2

8数据处理

轴向拉伸强度

轴向拉伸强度α,按公式(1)计算。d,

式中:

-轴向拉伸强度,单位为兆帕(MPa);破坏载荷,单位为牛(N);

GB/T43938.1—2024

管件试件外径,单位为毫米(mm);D

管件试件内径,单位为毫米(mm)。8.2轴向拉伸模量

轴向拉伸弹性模量E,按公式(2)计算。E, =

(Dd)AL

式中:

轴向拉伸弹性模量,单位为兆帕(MPa);E,

仪表测量标距,单位为毫米(mm);△F材料弹性范围内的载荷增量,单位为牛(N);△L一与△F对应L。内的变形增量,单位为毫米(mm)。8.3试验结果计算

试验结果的算术平均值、标准差和离散系数按GB/T14462005中第6章的规定执行。

试验报告

试验报告应至少包括下列内容:试验项目名称及本文件编号;

试样来源及制备情况,材料品种及规格;b)

试样编号、形状、尺寸、外观质量及数量;c)bzxz.net

试验温度、相对湿度及试样状态调节;d)

试验设备及仪器仪表的型号及使用情况等;试验结果:给出每个试样的性能值(必要时,给出每个试样的破坏情况)、算术平均值、标准差及离散系数;

试验人员、日期及其他

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。