GB/T 19247.6-2024

基本信息

标准号: GB/T 19247.6-2024

中文名称:印制板组装 第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法

标准类别:国家标准(GB)

英文名称:Printed board assemblies—Part 6:Evaluation criteria for voids in soldered joints of BGA and LGA and measurement method

标准状态:现行

发布日期:2024-03-15

实施日期:2024-07-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:13599596

标准分类号

标准ICS号:电子学>>31.180印制电路和印制电路板

中标分类号:电子元器件与信息技术>>电子元件>>L30印制电路

关联标准

采标情况:IEC 61191-6:2010,MOD

出版信息

出版社:中国标准出版社

页数:36页【彩图】

标准价格:65.0

相关单位信息

起草人:张晟、张裕、赵文忠、聂延平、姚成文、金星、张飞、刘冰、曹易

起草单位:中国电子科技集团公司第二十研究所、中国电子标准化研究院

提出单位:中华人民共和国工业和信息化部

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了印制板组装件在热循环寿命内焊点空洞评估要求,描述了利用X射线观察法测定空洞的方法。

本文件适用于印制板上焊接的球栅阵列(BGA)器件和盘栅阵列(LGA)器件焊点产生的空洞评估和测试,不适用于印制板组装前BGA器件封装自身空洞的评估和测试。本文件也适用于除BGA器件和LGA器件外,具有熔化和再凝固形成焊点的空洞评估和测试,如倒装芯片和多芯片组件。不适用于印制板组装件BGA器件和印制板之间有底部填充材料,或器件封装体内焊点的评估和测试。

本文件适用于焊点中产生的从10 μm到几百微米的大空洞,不适用于直径小于10 μm的较小空洞(如平面微空洞)。

标准图片预览

标准内容

ICS31.180

CCSL30

中华人民共和国国家标准

GB/T19247.6—2024

印制板组装

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法Printed board assembliesPart 6:Evaluation criteria for voids in solderedjointsofBGAandLGAandmeasurementmethod(IEC61191-6:2010.MOD)

2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-07-01实施

规范性引用文件

术语和定义

焊点空洞

空洞来源

空洞的影响

空洞检测

空洞分类

X射线透射设备

测量环境

测量过程

测量值的记录

测量考虑因素

空洞率

空洞检测的X射线强度

实际边缘的检测

测量结果的验证

空洞率的计算

多空洞的空洞率

焊点的评估

因空洞而降低热寿命周期的评估空洞的评估准则

附录A(资料性)

附录B(资料性)

附录C(资料性)

附录D(资料性)

参考文献

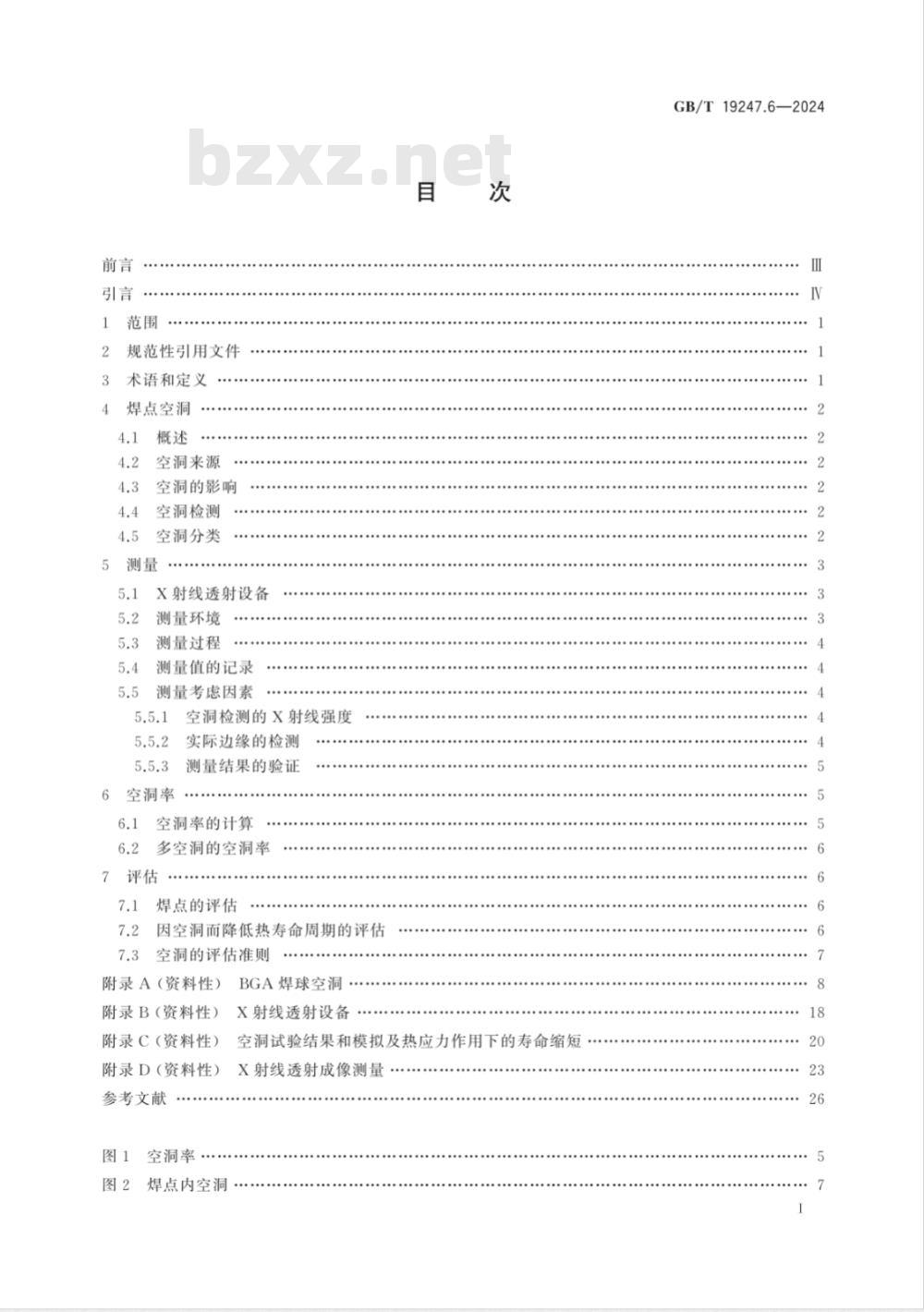

空洞率

焊点内空洞

BGA焊球空洞

X射线透射设备

空洞试验结果和模拟及热应力作用下的寿命缩短X射线透射成像测量

GB/T19247.6—2024

GB/T19247.6—2024

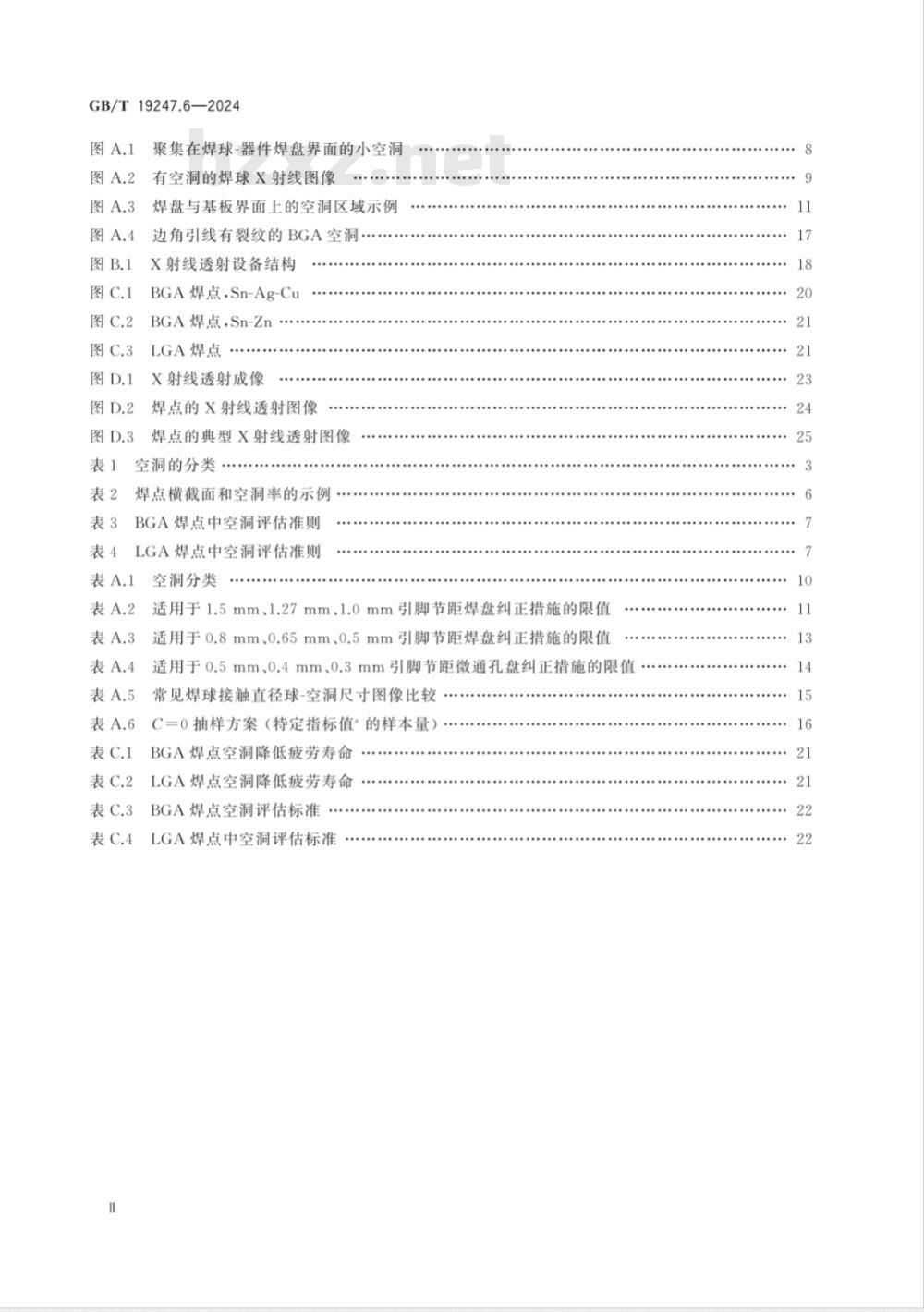

聚集在焊球-器件焊盘界面的小空洞有空洞的焊球X射线图像

焊盘与基板界面上的空洞区域示例边角引线有裂纹的BGA空洞

X射线透射设备结构

BGA焊点,Sn-Ag-Cu

BGA焊点,Sn-Zn

LGA焊点

X射线透射成像

焊点的X射线透射图像

焊点的典型X射线透射图像

空洞的分类

焊点横截面和空洞率的示例

BGA焊点中空洞评估准则

表4LGA焊点中空洞评估准则

空洞分类

适用于1.5mm、1.27mm、1.0mm引脚节距焊盘纠正措施的限值适用于0.8mm、0.65mm、0.5mm引脚节距焊盘纠正措施的限值适用于0.5mm、0.4mm、0.3mm引脚节距微通孔盘纠正措施的限值常见焊球接触直径球-空洞尺寸图像比较C=O抽样方案(特定指标值的样本量)·BGA焊点空洞降低疲劳寿命

LGA焊点空洞降低疲劳寿命

BGA焊点空洞评估标准

LGA焊点中空洞评估标准

GB/T19247.6—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T19247《印制板组装》的第6部分。GB/T19247已经发布了以下部分:第1部分:通用规范采用表面安装和相关组装技术的电子和电气焊接组装的要求;一第2部分:分规范表面安装焊接组装的要求;通孔安装焊接组装的要求;

一第3部分:分规范

第4部分:分规范

引出端焊接组装的要求;

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法。本文件修改采用IEC61191-6:2010《印制板组装第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法》。本文件与IEC61191-6:2010相比做了下述结构调整:附录A对应IEC61191-62010中的附录C;附录C对应IEC61191-6:2010中的附录A。本文件与IEC61191-6:2010的技术差异及其原因如下:将规范性引用的IEC60194:2006改为IEC60194-1:2021和IEC60194-2:2017,原引用IEC术语标准已进行了拆分;

一删除了术语“球栅阵列”和“盘栅阵列”,IEC60194-2:2017有了明确的界定;一增加了A型(器件来料时焊球内空洞)、B型(器件来料时焊球/器件界面空洞)两种空洞类型(见4.5),便于空洞识别以及空洞评估;一增加了X射线设备的灰度技术指标(见5.1),灰度对焊点及空洞的观察、测量及计算精度有非常重要的影响;

将IEC61191-6:2010附录A中的表A.3和表A.4添加到本文件第7章,作为表3“BGA焊点中空洞评估准则”和表4“LGA焊点中空洞评估准则”,便于本文件的应用。本文件做了下列编辑性改动:

删除了第1章范围最后一段内容;一更改5.3中焊点及空洞的测量过程程序,进行了明确的操作工序定义;——增加了表2的表头。

本文件由中华人民共和国工业和信息化部提出。本文件由全国印制电路标准化技术委员会(SAC/TC47)归口。本文件起草单位:中国电子科技集团公司第二十研究所、中国电子标准化研究院本文件主要起草人:张晟、张裕、赵文忠、聂延平、姚成文、金星、张飞、刘冰、曹易。Ⅲ

GB/T19247.6—2024

印制板组装是电子产品的基础组成技术,印制板组装工艺是电子制造的基础工艺。为了保证电子产品高质量制造过程控制,促进电子和电气焊接互联及组装技术的发展,建立统一的组装技术要求和操作规范是印制板组装的首要任务。在这方面,我国已经建立了印制板组装国家标准体系,在该标准体系中,GB/T19247《印制板组装》是指导我国电子产品印制板组装的基础性和通用性的标准。GB/T19247旨在规定普遍适用于印制板表面安装焊接、通孔安装焊接、引出端焊接、球栅阵列和盘栅阵列焊点空洞的评估要求及测试方法的要求,拟由以下部分构成。第1部分:通用规范采用表面安装和相关组装技术的电子和电气焊接组装的要求。目的在于规定高质量电子和电气焊接互联和组装的材料、方法及检验判据所采用表面安装和相关组装技术的要求。

一第2部分:分规范表面安装焊接组装的要求。目的在于规定适用于整体式安装、通孔安装、芯片安装、引出端安装组装中表面安装的焊接连接要求。一第3部分:分规范通孔安装焊接组装的要求。目的在于规定适用于表面组装、芯片组装、端接组装中引线与通孔安装焊接组装的要求。一第4部分:分规范引出端焊接组装的要求。目的在于规定适用于表面组装、芯片组装、端接组装中引出端和导线互联焊接组装的要求第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法。目的在于规定适用于印制板组件上球栅阵列、盘栅阵列、倒装芯片和多芯片组件焊点空洞评估要求,以及利用X射线观察法测定空洞的方法。IV

1范围

印制板组装

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法GB/T19247.6—2024

本文件规定了印制板组装件在热循环寿命内焊点空洞评估要求,描述了利用X射线观察法测定空洞的方法。

本文件适用于印制板上焊接的球栅阵列(BGA)器件和盘栅阵列(LGA)器件焊点产生的空洞评估和测试,不适用于印制板组装前BGA器件封装自身空洞的评估和测试。本文件也适用于除BGA器件和LGA器件外,具有熔化和再凝固形成焊点的空洞评估和测试,如倒装芯片和多芯片组件。不适用于印制板组装件BGA器件和印制板之间有底部填充材料,或器件封装体内焊点的评估和测试。

本文件适用于焊点中产生的从10um到几百微米的大空洞,不适用于直径小于10um的较小空洞(如平面微空洞)。

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2421—2020

环境试验

概述和指南(IEC60068-1:2013,IDT)注:GB/T2421—2020

IEC60194-1:2021

被引用的内容与IEC60068-1:1998被引用的内容没有技术上的差异印制板设计、制造及装配术语和定义第1部分:印制板和电子组装技术中的常见用法(Printedboardsdesign,manufactureandassembly一VocabularyPart1:Commonusage in printed board and electronic assembly technologies)IEC60194-2:2017

印制板设计、制造及装配术语和定义第2部分:电子技术以及印制板和电子组装技术中的常见用法(Printedboardsdesign,manufactureandassembly—Vocabulary一Part2:Commonusage in electronic technologies as well as printed board and electronic assembly technologies)3术语和定义

IEC60194-1:2021,IEC60194-2:2017界定的以及下列术语和定义适用于本文件。3.1

空洞率voidoccupancy

焊点的空洞截面积与焊点最大横截面积的比值。3.2

大空洞macrovoid

在焊接过程中形成的直径大于10μm的空洞。3.3

planarmicrovoids

平面微空洞

在印制板(PCB)和焊点之间的界面上形成的一系列直径小于10μm的小空洞。这些空洞是因印1

GB/T19247.62024

制板的表面状况造成的。wwW.bzxz.Net

4焊点空洞

4.1概述

空洞大小或出现频次的变化可作为制造参数需要调整的信号。空洞是由于在焊接过程中没有足够的时间从焊膏中释放出来而被束缚的助焊剂,以及清洁不当的印制板表面污染物引起的。空洞在焊点X射线成像中显示为较亮的区域,通常在整个封装中随机出现。4.2空洞来源

空洞可能存在于BGA焊球中、焊点中靠近器件封装界面处或焊点中靠近印制板(PCB)界面处。各种来源或原因可能导致这些空洞,空洞有可能是从BGA焊球制作过程中最初自带的空洞转变来的,空洞也会由最初器件焊球内部的空洞在回流焊接时被诱导生成,或者在回流焊接过程中生成;空洞也有可能回流焊接时,在靠近PCB界面处形成。这些空洞是典型的回流焊接过程中熔融焊料凝固时助焊剂挥发不及时所形成的。助焊剂挥发物一方面来源于助焊剂本身(通常是返工),另一方面来源于回流组装过程中使用的焊膏成分

除了在焊盘上的导通孔(盘中孔)形成空洞外,还可以在回流焊接焊点的中间到顶部(焊料球/器件界面)形成空洞,这是因为焊点中被困的气泡和PCB焊盘表面汽化的助焊剂在回流焊接过程中上升形成的。当使用的焊膏与可塌陷BGA焊料球在回流焊接过程共同熔融时,也会发生该情况。如果回流焊接过程中没有足够的时间和逃逸空间让被困的气体和汽化物逸出,就会在回流曲线的冷却区域凝固形成空洞。因此,回流曲线的优化提升对于空洞的形成有至关重要的作用。空洞也可能是由焊球与焊盘金属间化合物形成时器件焊端表面污染物或PCB焊盘表面污染物导致,或者由装配过程中未排出的焊膏中助焊剂残留物导致。4.3空洞的影响

空洞的数量和尺寸大小是影响产品可靠性的重要因素。因为空洞减小了焊球的横截面积,使其热传输和载流能力减小,导致焊球弱化和功能降低,从而会影响产品的可靠性。大空洞更有害,但预先存在的小空洞会在回流过程中合并融合产生更大的空洞。通常首选方法是消除空洞,或至少尽可能减少空洞。

4.4空洞检测

BGA和LGA焊点中的空洞宜采用X射线设备检测。还可以采用成本更高的X射线断层成像和分层成像设备进行检测,这两种设备都可以对空洞进行检测和定位。X射线系统往往会扭曲空洞的大小,这取决于测量的条件和所使用的X射线设备的能力。为了精确地测量空洞的真实体积,就需要一个已知的参考对X射线胶片或检测器进行辐射校准。通常情况下,最好把精力花在识别和消除空洞的原因上。4.5空洞分类

为了评估不同的情况,根据空洞位置给出了特定空洞标识符,来建立空洞识别的方法和工艺改进措施的可能性。根据空洞位置给出A型、B型、C型、D型和E型特定标识符。A型和B型为印制板组装前,器件来料时本身自带的空洞,见附录A中的表A.1。C型、D型和E型为印制板组装后的空洞,详见表1。

五种空洞类型描述定义如下:

A型:印制板组装前,来料时焊球(器件级)内空洞;B型:印制板组装前,来料时焊球/器件界面的空洞;C型:印制板组装后,焊点内空洞;D型:印制板组装后焊点/器件界面的空洞:E型:印制板组装后,焊点/印制板界面的空洞。GB/T19247.6—2024

本文件规定了焊点内空洞和印制板组装件焊点可靠性的评估准则,本文件适用于C型、D型和E型空洞,不适用于BGA器件来料时本身自带的A型和B型空洞,因为这种来料时BGA器件自身空洞和组装后形成的空洞之间的任何相关性目前尚未得到证实,表1空洞的分类

焊点空洞

焊点空洞

5测量

C型焊点内空洞

器件侧

印制板侧

器件侧

印制板侧

5.1X射线透射设备

器件界面空洞

器件侧

印制板侧

器件侧

印制板侧

E型印制板界面空洞

器件侧

印制板侧

器件侧

印制板侧

通常采用带有面积计算功能的微聚焦X射线透射设备,从印制板上方或下方观察安装在印制板上的BGA器件和LGA器件。必要时也可以使用X射线计算机断层成像(CT)设备进行测量。X射线透射设备见附录B。

测试设备应具备以下技术性能和参数:最大电压:不小于120kV;

X射线特征分辨率:通常为2um;b)

最大几何放大率:大于100倍;

d)灰度:大于65000(16位)。通常X射线设备提供的不同图像灰度灵敏度,会影响面积计算的精度。灰度较低的系统会导致焊点的空洞显示尺寸缩小(测量值偏低),若没有足够的灵敏度,则无法观察到球形空洞的真实边缘,甚至最小的空洞可能根本无法看到.BGA焊点中空洞尺寸会影响其焊点的可靠性,对其寿命影响见附录C。对于6层双面印制板测量使用的X射线设备宜具有识别直径20μm空洞的能力。5.2测量环境

除非另有规定,应按照GB/T2421一2020中4.3规定的标准大气条件进行测量。并且样品应在该3

GB/T19247.6—2024

条件下放置一定时间。

标准条件如下:

a)温度:15℃~35℃;

b)相对湿度:25%~75%;

c)大气压力:86kPa~106kPa。

5.3测量过程

一般采用带有面积计算功能的X射线透射设备,进行焊点及空洞尺寸测量,可参考附录D。通常按照下列程序进行测量,检测量大而精度要求低的可以采用不同的测量过程。空洞识别:首先检测BGA/LGA器件所有焊点图像,并识别出有空洞的焊点。操作时可以在a)

一个屏幕上检测多个焊点,以提高检测量。几何放大率确定:调节X射线放大率,确定合理的放大倍数,对有空洞的单个焊点进行精确测b)

量。例如,对直径500μm的焊点,推荐用80×放大率测量。当采用较高像素的图像数字化系统时,可以在屏幕上检测多个焊点,且每个焊点的直径像素都超过400像素。c)

空洞图像检测:调节X射线强度和成像条件,保证足够的X射线强度(如:管电压为100kV)穿过焊点,以便观察到清晰的空洞图像。d)

空洞面积计算:获取清晰的空洞图像并计算横截面积多空洞面积计算:当有多个空洞时,重复执行过程c)和d)。根据6.2计算多空洞截面积之和e)

的方法,测量的较小空洞可以跳过不计。f)

焊点图像检测:调节X射线强度和成像条件,在足够的X射线强度(例如,管电压为40kV)下识别焊点,以便观察到清晰的焊点图像。焊点面积计算:获取清晰的焊点图像并计算横截面积。g)

焊点的空洞率计算:按6.1和6.2计算焊点的空洞率。h)

i)多焊点空洞的检测:当有多个焊点需要测量时,重复过程c)、d)、e)、f)、g)和h)。在过程f)中,如果相同条件下计算结果没有明显差异,可采用与过程c)相同的条件在过程c)、f)中,对同一块器件的不同焊点进行类似测量时,可以重复使用预定的条件。5.4测量值的记录

除非另有规定,每个焊点都应记录以下测量结果:空洞率(O、);

X射线图像;

必要时,应记录下面补充性数据;空洞的横截面积(Al、Av2、A3A);c)

焊点的最大横截面积(Amax)。d)

5.5测量考虑因素

5.5.1空洞检测的X射线强度

对焊点的空洞进行检测和测量时,应有足够的X射线强度(例如,管电压为100kV)穿透焊点。当X射线强度(例如,管电压为40kV)不足时,X射线几乎完全衰减,无论焊点上是否有空洞,都不能形成任何空洞图像,只能观察到焊点轮廊。5.5.2实际边缘的检测

在X射线路径中,焊料的厚度在空洞和焊点的周围逐渐变化,空洞和焊点的X射线成像正是利用其周围边缘的黑白渐变来获取。为获得精确测量结果,检测灰度的外边缘和测量轮廓图像的最大尺寸是非常重要的。

测量结果的验证

GB/T19247.6—2024

使用者应有必要的流程来保证空洞的测量值和实际值之间的相关性,建议使用已知尺寸的样本或观察实际横截面积进行验证。

6空洞率

空洞率的计算

空洞率(O,),由空洞的横截面积(A,)和焊点的最大横截面积(Asmx)的比率计算得来,见公式(1)。无论空洞在焊点的位置如何,Asmax是由焊点的投影图像测得,A,是由空洞的投影图像测得,图1a)BGA焊点中平面微空洞此处不考虑,如图1所示。0

式中:

空洞率;

焊点最大横截面积,单位为平方微米(um\);空洞横截面积,单位为平方微米(um2)。(1)

示例:如果焊点尺寸为直径300μm,空洞尺寸为直径50um,空洞和焊点的横截面积近似于圆,则空洞率计算如下:o

元(50/2)2

元(300/2)2

=0.028~3%

X射线检测到的横截面图像、空洞率和直径比的关系,见表2。器件侧

(要樂家題)

印制板侧

侧视图

侧视图

器件侧

印制板侧

a)BGA焊点

b)LGA焊点

空洞率

横截面A-A\俯视图

横截面A-A\俯视图

....(2)

空洞横截面积(A、)

焊点最大横截面积(A)

空洞横截面积(A)

焊点最大横截面积(Ama)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSL30

中华人民共和国国家标准

GB/T19247.6—2024

印制板组装

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法Printed board assembliesPart 6:Evaluation criteria for voids in solderedjointsofBGAandLGAandmeasurementmethod(IEC61191-6:2010.MOD)

2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-07-01实施

规范性引用文件

术语和定义

焊点空洞

空洞来源

空洞的影响

空洞检测

空洞分类

X射线透射设备

测量环境

测量过程

测量值的记录

测量考虑因素

空洞率

空洞检测的X射线强度

实际边缘的检测

测量结果的验证

空洞率的计算

多空洞的空洞率

焊点的评估

因空洞而降低热寿命周期的评估空洞的评估准则

附录A(资料性)

附录B(资料性)

附录C(资料性)

附录D(资料性)

参考文献

空洞率

焊点内空洞

BGA焊球空洞

X射线透射设备

空洞试验结果和模拟及热应力作用下的寿命缩短X射线透射成像测量

GB/T19247.6—2024

GB/T19247.6—2024

聚集在焊球-器件焊盘界面的小空洞有空洞的焊球X射线图像

焊盘与基板界面上的空洞区域示例边角引线有裂纹的BGA空洞

X射线透射设备结构

BGA焊点,Sn-Ag-Cu

BGA焊点,Sn-Zn

LGA焊点

X射线透射成像

焊点的X射线透射图像

焊点的典型X射线透射图像

空洞的分类

焊点横截面和空洞率的示例

BGA焊点中空洞评估准则

表4LGA焊点中空洞评估准则

空洞分类

适用于1.5mm、1.27mm、1.0mm引脚节距焊盘纠正措施的限值适用于0.8mm、0.65mm、0.5mm引脚节距焊盘纠正措施的限值适用于0.5mm、0.4mm、0.3mm引脚节距微通孔盘纠正措施的限值常见焊球接触直径球-空洞尺寸图像比较C=O抽样方案(特定指标值的样本量)·BGA焊点空洞降低疲劳寿命

LGA焊点空洞降低疲劳寿命

BGA焊点空洞评估标准

LGA焊点中空洞评估标准

GB/T19247.6—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件是GB/T19247《印制板组装》的第6部分。GB/T19247已经发布了以下部分:第1部分:通用规范采用表面安装和相关组装技术的电子和电气焊接组装的要求;一第2部分:分规范表面安装焊接组装的要求;通孔安装焊接组装的要求;

一第3部分:分规范

第4部分:分规范

引出端焊接组装的要求;

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法。本文件修改采用IEC61191-6:2010《印制板组装第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法》。本文件与IEC61191-6:2010相比做了下述结构调整:附录A对应IEC61191-62010中的附录C;附录C对应IEC61191-6:2010中的附录A。本文件与IEC61191-6:2010的技术差异及其原因如下:将规范性引用的IEC60194:2006改为IEC60194-1:2021和IEC60194-2:2017,原引用IEC术语标准已进行了拆分;

一删除了术语“球栅阵列”和“盘栅阵列”,IEC60194-2:2017有了明确的界定;一增加了A型(器件来料时焊球内空洞)、B型(器件来料时焊球/器件界面空洞)两种空洞类型(见4.5),便于空洞识别以及空洞评估;一增加了X射线设备的灰度技术指标(见5.1),灰度对焊点及空洞的观察、测量及计算精度有非常重要的影响;

将IEC61191-6:2010附录A中的表A.3和表A.4添加到本文件第7章,作为表3“BGA焊点中空洞评估准则”和表4“LGA焊点中空洞评估准则”,便于本文件的应用。本文件做了下列编辑性改动:

删除了第1章范围最后一段内容;一更改5.3中焊点及空洞的测量过程程序,进行了明确的操作工序定义;——增加了表2的表头。

本文件由中华人民共和国工业和信息化部提出。本文件由全国印制电路标准化技术委员会(SAC/TC47)归口。本文件起草单位:中国电子科技集团公司第二十研究所、中国电子标准化研究院本文件主要起草人:张晟、张裕、赵文忠、聂延平、姚成文、金星、张飞、刘冰、曹易。Ⅲ

GB/T19247.6—2024

印制板组装是电子产品的基础组成技术,印制板组装工艺是电子制造的基础工艺。为了保证电子产品高质量制造过程控制,促进电子和电气焊接互联及组装技术的发展,建立统一的组装技术要求和操作规范是印制板组装的首要任务。在这方面,我国已经建立了印制板组装国家标准体系,在该标准体系中,GB/T19247《印制板组装》是指导我国电子产品印制板组装的基础性和通用性的标准。GB/T19247旨在规定普遍适用于印制板表面安装焊接、通孔安装焊接、引出端焊接、球栅阵列和盘栅阵列焊点空洞的评估要求及测试方法的要求,拟由以下部分构成。第1部分:通用规范采用表面安装和相关组装技术的电子和电气焊接组装的要求。目的在于规定高质量电子和电气焊接互联和组装的材料、方法及检验判据所采用表面安装和相关组装技术的要求。

一第2部分:分规范表面安装焊接组装的要求。目的在于规定适用于整体式安装、通孔安装、芯片安装、引出端安装组装中表面安装的焊接连接要求。一第3部分:分规范通孔安装焊接组装的要求。目的在于规定适用于表面组装、芯片组装、端接组装中引线与通孔安装焊接组装的要求。一第4部分:分规范引出端焊接组装的要求。目的在于规定适用于表面组装、芯片组装、端接组装中引出端和导线互联焊接组装的要求第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法。目的在于规定适用于印制板组件上球栅阵列、盘栅阵列、倒装芯片和多芯片组件焊点空洞评估要求,以及利用X射线观察法测定空洞的方法。IV

1范围

印制板组装

第6部分:球栅阵列(BGA)和盘栅阵列(LGA)焊点空洞的评估要求及测试方法GB/T19247.6—2024

本文件规定了印制板组装件在热循环寿命内焊点空洞评估要求,描述了利用X射线观察法测定空洞的方法。

本文件适用于印制板上焊接的球栅阵列(BGA)器件和盘栅阵列(LGA)器件焊点产生的空洞评估和测试,不适用于印制板组装前BGA器件封装自身空洞的评估和测试。本文件也适用于除BGA器件和LGA器件外,具有熔化和再凝固形成焊点的空洞评估和测试,如倒装芯片和多芯片组件。不适用于印制板组装件BGA器件和印制板之间有底部填充材料,或器件封装体内焊点的评估和测试。

本文件适用于焊点中产生的从10um到几百微米的大空洞,不适用于直径小于10um的较小空洞(如平面微空洞)。

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2421—2020

环境试验

概述和指南(IEC60068-1:2013,IDT)注:GB/T2421—2020

IEC60194-1:2021

被引用的内容与IEC60068-1:1998被引用的内容没有技术上的差异印制板设计、制造及装配术语和定义第1部分:印制板和电子组装技术中的常见用法(Printedboardsdesign,manufactureandassembly一VocabularyPart1:Commonusage in printed board and electronic assembly technologies)IEC60194-2:2017

印制板设计、制造及装配术语和定义第2部分:电子技术以及印制板和电子组装技术中的常见用法(Printedboardsdesign,manufactureandassembly—Vocabulary一Part2:Commonusage in electronic technologies as well as printed board and electronic assembly technologies)3术语和定义

IEC60194-1:2021,IEC60194-2:2017界定的以及下列术语和定义适用于本文件。3.1

空洞率voidoccupancy

焊点的空洞截面积与焊点最大横截面积的比值。3.2

大空洞macrovoid

在焊接过程中形成的直径大于10μm的空洞。3.3

planarmicrovoids

平面微空洞

在印制板(PCB)和焊点之间的界面上形成的一系列直径小于10μm的小空洞。这些空洞是因印1

GB/T19247.62024

制板的表面状况造成的。wwW.bzxz.Net

4焊点空洞

4.1概述

空洞大小或出现频次的变化可作为制造参数需要调整的信号。空洞是由于在焊接过程中没有足够的时间从焊膏中释放出来而被束缚的助焊剂,以及清洁不当的印制板表面污染物引起的。空洞在焊点X射线成像中显示为较亮的区域,通常在整个封装中随机出现。4.2空洞来源

空洞可能存在于BGA焊球中、焊点中靠近器件封装界面处或焊点中靠近印制板(PCB)界面处。各种来源或原因可能导致这些空洞,空洞有可能是从BGA焊球制作过程中最初自带的空洞转变来的,空洞也会由最初器件焊球内部的空洞在回流焊接时被诱导生成,或者在回流焊接过程中生成;空洞也有可能回流焊接时,在靠近PCB界面处形成。这些空洞是典型的回流焊接过程中熔融焊料凝固时助焊剂挥发不及时所形成的。助焊剂挥发物一方面来源于助焊剂本身(通常是返工),另一方面来源于回流组装过程中使用的焊膏成分

除了在焊盘上的导通孔(盘中孔)形成空洞外,还可以在回流焊接焊点的中间到顶部(焊料球/器件界面)形成空洞,这是因为焊点中被困的气泡和PCB焊盘表面汽化的助焊剂在回流焊接过程中上升形成的。当使用的焊膏与可塌陷BGA焊料球在回流焊接过程共同熔融时,也会发生该情况。如果回流焊接过程中没有足够的时间和逃逸空间让被困的气体和汽化物逸出,就会在回流曲线的冷却区域凝固形成空洞。因此,回流曲线的优化提升对于空洞的形成有至关重要的作用。空洞也可能是由焊球与焊盘金属间化合物形成时器件焊端表面污染物或PCB焊盘表面污染物导致,或者由装配过程中未排出的焊膏中助焊剂残留物导致。4.3空洞的影响

空洞的数量和尺寸大小是影响产品可靠性的重要因素。因为空洞减小了焊球的横截面积,使其热传输和载流能力减小,导致焊球弱化和功能降低,从而会影响产品的可靠性。大空洞更有害,但预先存在的小空洞会在回流过程中合并融合产生更大的空洞。通常首选方法是消除空洞,或至少尽可能减少空洞。

4.4空洞检测

BGA和LGA焊点中的空洞宜采用X射线设备检测。还可以采用成本更高的X射线断层成像和分层成像设备进行检测,这两种设备都可以对空洞进行检测和定位。X射线系统往往会扭曲空洞的大小,这取决于测量的条件和所使用的X射线设备的能力。为了精确地测量空洞的真实体积,就需要一个已知的参考对X射线胶片或检测器进行辐射校准。通常情况下,最好把精力花在识别和消除空洞的原因上。4.5空洞分类

为了评估不同的情况,根据空洞位置给出了特定空洞标识符,来建立空洞识别的方法和工艺改进措施的可能性。根据空洞位置给出A型、B型、C型、D型和E型特定标识符。A型和B型为印制板组装前,器件来料时本身自带的空洞,见附录A中的表A.1。C型、D型和E型为印制板组装后的空洞,详见表1。

五种空洞类型描述定义如下:

A型:印制板组装前,来料时焊球(器件级)内空洞;B型:印制板组装前,来料时焊球/器件界面的空洞;C型:印制板组装后,焊点内空洞;D型:印制板组装后焊点/器件界面的空洞:E型:印制板组装后,焊点/印制板界面的空洞。GB/T19247.6—2024

本文件规定了焊点内空洞和印制板组装件焊点可靠性的评估准则,本文件适用于C型、D型和E型空洞,不适用于BGA器件来料时本身自带的A型和B型空洞,因为这种来料时BGA器件自身空洞和组装后形成的空洞之间的任何相关性目前尚未得到证实,表1空洞的分类

焊点空洞

焊点空洞

5测量

C型焊点内空洞

器件侧

印制板侧

器件侧

印制板侧

5.1X射线透射设备

器件界面空洞

器件侧

印制板侧

器件侧

印制板侧

E型印制板界面空洞

器件侧

印制板侧

器件侧

印制板侧

通常采用带有面积计算功能的微聚焦X射线透射设备,从印制板上方或下方观察安装在印制板上的BGA器件和LGA器件。必要时也可以使用X射线计算机断层成像(CT)设备进行测量。X射线透射设备见附录B。

测试设备应具备以下技术性能和参数:最大电压:不小于120kV;

X射线特征分辨率:通常为2um;b)

最大几何放大率:大于100倍;

d)灰度:大于65000(16位)。通常X射线设备提供的不同图像灰度灵敏度,会影响面积计算的精度。灰度较低的系统会导致焊点的空洞显示尺寸缩小(测量值偏低),若没有足够的灵敏度,则无法观察到球形空洞的真实边缘,甚至最小的空洞可能根本无法看到.BGA焊点中空洞尺寸会影响其焊点的可靠性,对其寿命影响见附录C。对于6层双面印制板测量使用的X射线设备宜具有识别直径20μm空洞的能力。5.2测量环境

除非另有规定,应按照GB/T2421一2020中4.3规定的标准大气条件进行测量。并且样品应在该3

GB/T19247.6—2024

条件下放置一定时间。

标准条件如下:

a)温度:15℃~35℃;

b)相对湿度:25%~75%;

c)大气压力:86kPa~106kPa。

5.3测量过程

一般采用带有面积计算功能的X射线透射设备,进行焊点及空洞尺寸测量,可参考附录D。通常按照下列程序进行测量,检测量大而精度要求低的可以采用不同的测量过程。空洞识别:首先检测BGA/LGA器件所有焊点图像,并识别出有空洞的焊点。操作时可以在a)

一个屏幕上检测多个焊点,以提高检测量。几何放大率确定:调节X射线放大率,确定合理的放大倍数,对有空洞的单个焊点进行精确测b)

量。例如,对直径500μm的焊点,推荐用80×放大率测量。当采用较高像素的图像数字化系统时,可以在屏幕上检测多个焊点,且每个焊点的直径像素都超过400像素。c)

空洞图像检测:调节X射线强度和成像条件,保证足够的X射线强度(如:管电压为100kV)穿过焊点,以便观察到清晰的空洞图像。d)

空洞面积计算:获取清晰的空洞图像并计算横截面积多空洞面积计算:当有多个空洞时,重复执行过程c)和d)。根据6.2计算多空洞截面积之和e)

的方法,测量的较小空洞可以跳过不计。f)

焊点图像检测:调节X射线强度和成像条件,在足够的X射线强度(例如,管电压为40kV)下识别焊点,以便观察到清晰的焊点图像。焊点面积计算:获取清晰的焊点图像并计算横截面积。g)

焊点的空洞率计算:按6.1和6.2计算焊点的空洞率。h)

i)多焊点空洞的检测:当有多个焊点需要测量时,重复过程c)、d)、e)、f)、g)和h)。在过程f)中,如果相同条件下计算结果没有明显差异,可采用与过程c)相同的条件在过程c)、f)中,对同一块器件的不同焊点进行类似测量时,可以重复使用预定的条件。5.4测量值的记录

除非另有规定,每个焊点都应记录以下测量结果:空洞率(O、);

X射线图像;

必要时,应记录下面补充性数据;空洞的横截面积(Al、Av2、A3A);c)

焊点的最大横截面积(Amax)。d)

5.5测量考虑因素

5.5.1空洞检测的X射线强度

对焊点的空洞进行检测和测量时,应有足够的X射线强度(例如,管电压为100kV)穿透焊点。当X射线强度(例如,管电压为40kV)不足时,X射线几乎完全衰减,无论焊点上是否有空洞,都不能形成任何空洞图像,只能观察到焊点轮廊。5.5.2实际边缘的检测

在X射线路径中,焊料的厚度在空洞和焊点的周围逐渐变化,空洞和焊点的X射线成像正是利用其周围边缘的黑白渐变来获取。为获得精确测量结果,检测灰度的外边缘和测量轮廓图像的最大尺寸是非常重要的。

测量结果的验证

GB/T19247.6—2024

使用者应有必要的流程来保证空洞的测量值和实际值之间的相关性,建议使用已知尺寸的样本或观察实际横截面积进行验证。

6空洞率

空洞率的计算

空洞率(O,),由空洞的横截面积(A,)和焊点的最大横截面积(Asmx)的比率计算得来,见公式(1)。无论空洞在焊点的位置如何,Asmax是由焊点的投影图像测得,A,是由空洞的投影图像测得,图1a)BGA焊点中平面微空洞此处不考虑,如图1所示。0

式中:

空洞率;

焊点最大横截面积,单位为平方微米(um\);空洞横截面积,单位为平方微米(um2)。(1)

示例:如果焊点尺寸为直径300μm,空洞尺寸为直径50um,空洞和焊点的横截面积近似于圆,则空洞率计算如下:o

元(50/2)2

元(300/2)2

=0.028~3%

X射线检测到的横截面图像、空洞率和直径比的关系,见表2。器件侧

(要樂家題)

印制板侧

侧视图

侧视图

器件侧

印制板侧

a)BGA焊点

b)LGA焊点

空洞率

横截面A-A\俯视图

横截面A-A\俯视图

....(2)

空洞横截面积(A、)

焊点最大横截面积(A)

空洞横截面积(A)

焊点最大横截面积(Ama)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。