GB/T 43662-2024

基本信息

标准号: GB/T 43662-2024

中文名称:蓝宝石图形化衬底片

标准类别:国家标准(GB)

英文名称:Patterned sapphire substrate

标准状态:现行

发布日期:2024-03-15

实施日期:2024-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:4883234

标准分类号

标准ICS号:电气工程>>29.045半导体材料

中标分类号:冶金>>半金属与半导体材料>>H83化合物半导体材料

关联标准

出版信息

出版社:中国标准出版社

页数:24页

标准价格:43.0

相关单位信息

起草人:张能 贺东江 张小琼 李素青 肖桂明 王子荣 朱广敏 康凯 刘建哲 丁晓民 王新强 何永杰 戴生伢 闫殿军 徐永亮

起草单位:广东中图半导体科技股份有限公司、有色金属技术经济研究院有限责任公司、华灿光电(浙江)有限公司、黄山博蓝特半导体科技有限公司、北京大学东莞光电研究院、云南蓝晶科技有限公司、南京理工宇龙新材料科技股份有限公司、通辽精工蓝宝石有限公司、苏州恒嘉晶体材料有限公司

提出单位:全国半导体设备和材料标准化技术委员会(SAC/TC 203)、全国半导体设备和材料标准化技术委员会材料分技术委员会(SAC/TC 203/SC 2)

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

本文件规定了蓝宝石图形化衬底片(以下简称“衬底”)的技术要求、试验方法、检验规则、标志、包装、运输、贮存、随行文件和订货单内容。本文件适用于蓝宝石图形化衬底片的研发、生产、测试、检验及性能质量的评价。

标准图片预览

标准内容

ICS29.045

CCS H 83

中华人民共和国国家标准

GB/T43662—2024

蓝宝石图形化衬底片

Patterned sapphiresubstrate

2024-03-15发布

国家市场监督管理总局

国家标准花管理委员会

2024-10-01实施

GB/T43662—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国半导体设备和材料标准化技术委员会(SAC/TC203)与全国半导体设备和材料标准化技术委员会材料分技术委员会(SAC/TC203/SC2)共同提出并归口。本文件起草单位:广东中图半导体科技股份有限公司、有色金属技术经济研究院有限责任公司、华灿光电(浙江)有限公司、黄山博蓝特半导体科技有限公司、北京大学东莞光电研究院、云南蓝晶科技有限公司、南京理工宇龙新材料科技股份有限公司、通辽精工蓝宝石有限公司、苏州恒嘉晶体材料有限公司。

本文件主要起草人:张能、贺东江、张小琼、李素青、肖桂明、王子荣、朱广敏、康凯、刘建哲、丁晓民、王新强、何永杰、戴生仞、闫殿军、徐永亮。I

1范围

蓝宝石图形化衬底片

GB/T43662—2024

本文件规定了蓝宝石图形化衬底片(以下简称“衬底”)的技术要求、试验方法、检验规则、标志、包装、运输、贮存、随行文件和订货单内容。本文件适用于蓝宝石图形化衬底片的研发、生产、测试、检验及性能质量的评价。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2828.1—2012

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T8758

化镓外延层厚度红外干涉测量方法硅片直径测量方法

GB/T14140

半导体材料术语

GB/T14264

GB/T20307

纳米级长度的扫描电镜测量方法通则GB/T25915.1—2021

1洁净室及相关受控环境

第1部分:按粒子浓度划分空气洁净度等级术语和定义

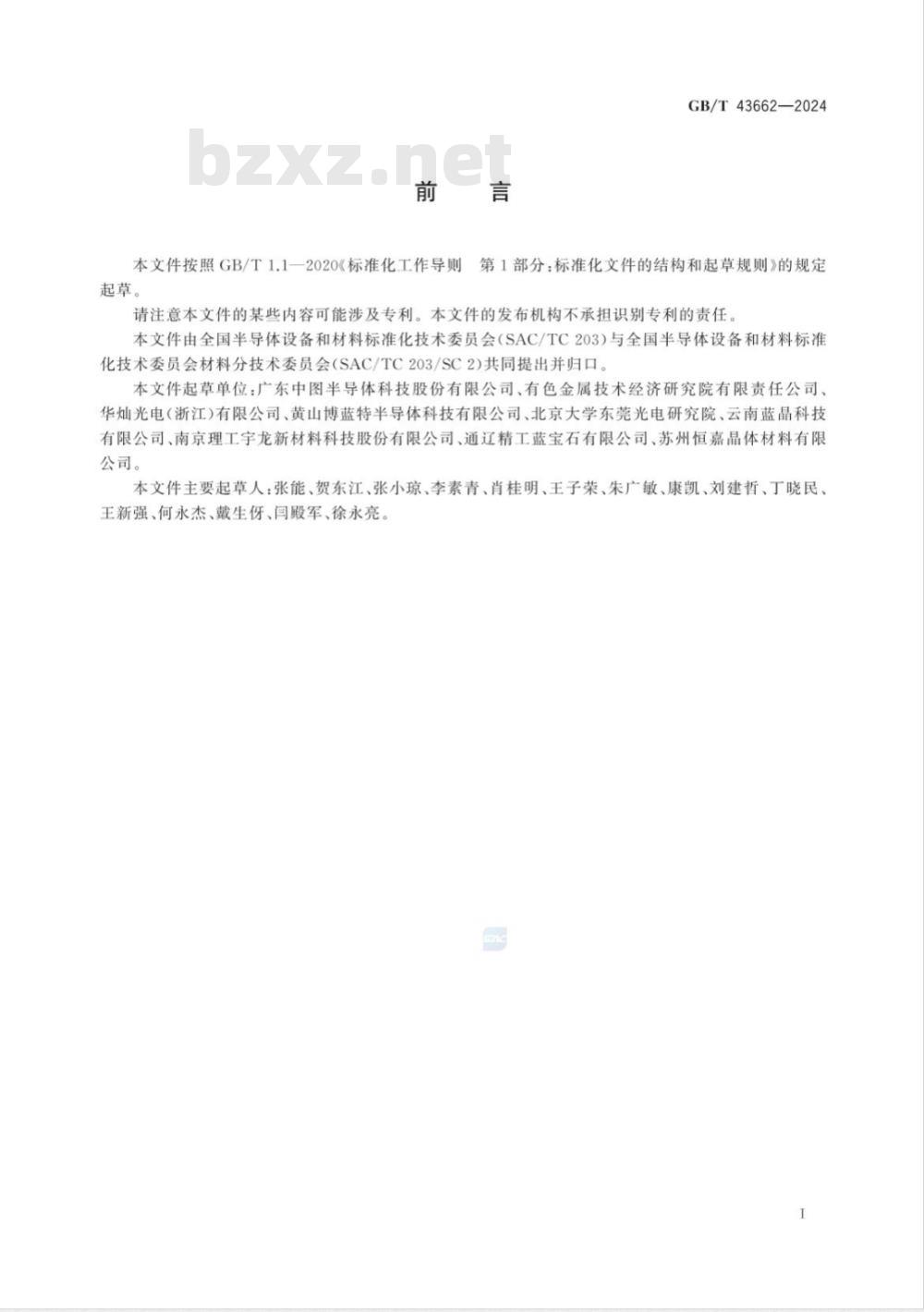

GB/T14264界定的以及下列术语和定义适用于本文件。3.1

图形化衬底

patternedsubstrate

通过光刻或压印图形掩膜工艺,再经等离子体刻蚀技术,制成的表面具有一系列类圆锥体的周期性阵列排布的微纳米图形结构的衬底。注:图形化衬底用于提升氮化发光二极管的光电性能3.2

图形排布

pattern arrangement

衬底表面图形按最密堆积原则进行位置及方向上的阵列分布。0排布如图1所示,90°排布如图2所示。图10排布

GB/T43662—2024

图形底部patternbottom

图290°排布

衬底表面图形与无图形区域相交的位置。3.4

patternpitch

图形周期

衬底表面重复出现的相同图形排布中,任意两个相邻图形几何中心点之间的距离,如图3所示。图3图形周期

图形高度

pattern height

图形底部平面至图形顶点之间的垂直距离,如图4所示。2

图形底宽

patternbottomwidth

图形高度

在图形底部区域的平面上,图形区域的最大宽度,如图5所示。图5

图形间距

patternspace

图形底宽

GB/T43662—2024

在图形底部区域的平面上,任意两个相邻图形边缘之间的最短距离,如图6所示。图6

图形底部夹角

patternbottomangle

图形间距

图形底部平面与图形侧壁之间的夹角,如图7所示。3

GB/T43662—2024

图形间距

pattern arc spacing

图7图形底部夹角

图形侧壁到图形侧壁底部端点与顶点之间连线的最大垂直距离,如图8所示。图8图形间距

patternuniformity

图形均匀性

在图形化衬底上,图形尺寸参数的离散程度3.11

图形化衬底上,为保持刻蚀过程中晶片的稳定,在边缘圆周上采用的固定治具痕迹。3.12

图形缺失

patternloss

图形化衬底上,周期性阵列排布的图形在局部区域出现无图形或图形被破坏的现象。3.13

gridline

步进式投影光刻机制备图形化衬底时,由光刻版拼接导致的外观呈现网格状的现象。3.14

拼接不良

mis-alignment

步进式投影光刻机制备图形化衬底时,图形结合不完整或移位的现象。分类

GB/T43662—2024

衬底按直径分为50.8mm(2in)、100mm(4in)、150mm(6in)、200mm(8in)四种规格。4.1

4.2衬底按导向边分为参考边导向边(如图9所示)和参考槽导向边(如图10所示)。图9

技术要求

衬底尺寸

衬底尺寸应符合表1的规定。

参考边导向边

参考槽导向边

衬底尺寸

直径及其允许偏差

厚度及其允许偏差

图形规格

图形尺寸

50.8 mm(2in)

50.8mm±0.1mm

430μm±10μm

衬底图形尺寸应符合表2的规定。100 mm(4 in)

100mm±0.1mm

650μm±20μm

800μm±20μm

150mm(6in)

150mm±0.2mm

1000μm±20μm

1300μm±20μm

200mm(8in)Www.bzxZ.net

200mm±0.2mm

1300μm±20μm

1600μm±20μm

GB/T43662—2024

图形周期

图形高度

图形底宽

图形间距

图形间距

图形底部夹角

反射率

图形尺寸

图形尺寸

3.0μm±0.1μm,1.8μm±0.1μm1.80μm±0.2μm,0.9μm±0.1 μm2.80μm±0.2μm,1.6μm±0.1μm0.20 μm±0.2 μm,0.2 μm±0.1μm100nm~200nm,40nm~90nm

60°±10°,50°±10°

衬底的反射率通过单点反射率、反射率均值、反射率分布的标准偏差、反射率极差进行评价,应符合表3的规定。

单点反射率

反射率均值

反射率分布的标准偏差

反射率极差

图形均匀性

衬底反射率相关参数

取值范围

70~140

以衬底导向边为参考,取衬底上、中、下、左、右共5点,距边缘5mm位置测量图形高度和图形底宽,片内均匀性应不超过5%。5.2.3.2

高度均匀性按公式(1)进行计算。Uh

式中:

衬底高度均匀性;

图形高度最大值;

图形高度最小值。

底宽均匀性按公式(2)进行计算。Hmx-Hmn

×100%

Hmax +Hmin

Wmx-Wmi

×100%

Wmax+W

式中:

衬底底宽均匀性;

图形底宽最大值;

图形底宽最小值。

5.2.4无效图形区域宽度

GB/T43662—2024

衬底边缘无图形圆环区域宽度(图11所示A)应小于0.5mm,衬底的压爪从边缘延伸到晶片内部的距离(图11所示B)应小于0.9mm,衬底的合格质量区到衬底边缘之间的圆环区域(图11所示C)宽度应小于1.5mm。

图11衬底无效图形区域宽度

5.3外观

衬底的外观应符合附录A的规定。5.4其他

需方如对衬底有其他要求,由供需双方协商确定、6

试验方法

衬底尺寸

衬底直径及其允许偏差的测试按GB/T14140的规定进行。衬底厚度及其允许偏差的测试按GB/T8758的规定进行。图形规格

衬底图形尺寸的测试按附录B的规定进行。衬底反射率的测试按附录C的规定进行。衬底均匀性的测试按附录D的规定进行。衬底无效图形区域的测试按附录E的规定进行。6.2.4

6.3外观

6.3.1衬底外观的宏观检验在光照度为(350土50)1x、色温为(5000士1000)K、视距为(300士50)mm的条件下目视检验,目视检验有缺陷后使用金相显微镜进行测量判定,衬底外观的微观检验按附录C的规定进行。6.3.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCS H 83

中华人民共和国国家标准

GB/T43662—2024

蓝宝石图形化衬底片

Patterned sapphiresubstrate

2024-03-15发布

国家市场监督管理总局

国家标准花管理委员会

2024-10-01实施

GB/T43662—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由全国半导体设备和材料标准化技术委员会(SAC/TC203)与全国半导体设备和材料标准化技术委员会材料分技术委员会(SAC/TC203/SC2)共同提出并归口。本文件起草单位:广东中图半导体科技股份有限公司、有色金属技术经济研究院有限责任公司、华灿光电(浙江)有限公司、黄山博蓝特半导体科技有限公司、北京大学东莞光电研究院、云南蓝晶科技有限公司、南京理工宇龙新材料科技股份有限公司、通辽精工蓝宝石有限公司、苏州恒嘉晶体材料有限公司。

本文件主要起草人:张能、贺东江、张小琼、李素青、肖桂明、王子荣、朱广敏、康凯、刘建哲、丁晓民、王新强、何永杰、戴生仞、闫殿军、徐永亮。I

1范围

蓝宝石图形化衬底片

GB/T43662—2024

本文件规定了蓝宝石图形化衬底片(以下简称“衬底”)的技术要求、试验方法、检验规则、标志、包装、运输、贮存、随行文件和订货单内容。本文件适用于蓝宝石图形化衬底片的研发、生产、测试、检验及性能质量的评价。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2828.1—2012

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T8758

化镓外延层厚度红外干涉测量方法硅片直径测量方法

GB/T14140

半导体材料术语

GB/T14264

GB/T20307

纳米级长度的扫描电镜测量方法通则GB/T25915.1—2021

1洁净室及相关受控环境

第1部分:按粒子浓度划分空气洁净度等级术语和定义

GB/T14264界定的以及下列术语和定义适用于本文件。3.1

图形化衬底

patternedsubstrate

通过光刻或压印图形掩膜工艺,再经等离子体刻蚀技术,制成的表面具有一系列类圆锥体的周期性阵列排布的微纳米图形结构的衬底。注:图形化衬底用于提升氮化发光二极管的光电性能3.2

图形排布

pattern arrangement

衬底表面图形按最密堆积原则进行位置及方向上的阵列分布。0排布如图1所示,90°排布如图2所示。图10排布

GB/T43662—2024

图形底部patternbottom

图290°排布

衬底表面图形与无图形区域相交的位置。3.4

patternpitch

图形周期

衬底表面重复出现的相同图形排布中,任意两个相邻图形几何中心点之间的距离,如图3所示。图3图形周期

图形高度

pattern height

图形底部平面至图形顶点之间的垂直距离,如图4所示。2

图形底宽

patternbottomwidth

图形高度

在图形底部区域的平面上,图形区域的最大宽度,如图5所示。图5

图形间距

patternspace

图形底宽

GB/T43662—2024

在图形底部区域的平面上,任意两个相邻图形边缘之间的最短距离,如图6所示。图6

图形底部夹角

patternbottomangle

图形间距

图形底部平面与图形侧壁之间的夹角,如图7所示。3

GB/T43662—2024

图形间距

pattern arc spacing

图7图形底部夹角

图形侧壁到图形侧壁底部端点与顶点之间连线的最大垂直距离,如图8所示。图8图形间距

patternuniformity

图形均匀性

在图形化衬底上,图形尺寸参数的离散程度3.11

图形化衬底上,为保持刻蚀过程中晶片的稳定,在边缘圆周上采用的固定治具痕迹。3.12

图形缺失

patternloss

图形化衬底上,周期性阵列排布的图形在局部区域出现无图形或图形被破坏的现象。3.13

gridline

步进式投影光刻机制备图形化衬底时,由光刻版拼接导致的外观呈现网格状的现象。3.14

拼接不良

mis-alignment

步进式投影光刻机制备图形化衬底时,图形结合不完整或移位的现象。分类

GB/T43662—2024

衬底按直径分为50.8mm(2in)、100mm(4in)、150mm(6in)、200mm(8in)四种规格。4.1

4.2衬底按导向边分为参考边导向边(如图9所示)和参考槽导向边(如图10所示)。图9

技术要求

衬底尺寸

衬底尺寸应符合表1的规定。

参考边导向边

参考槽导向边

衬底尺寸

直径及其允许偏差

厚度及其允许偏差

图形规格

图形尺寸

50.8 mm(2in)

50.8mm±0.1mm

430μm±10μm

衬底图形尺寸应符合表2的规定。100 mm(4 in)

100mm±0.1mm

650μm±20μm

800μm±20μm

150mm(6in)

150mm±0.2mm

1000μm±20μm

1300μm±20μm

200mm(8in)Www.bzxZ.net

200mm±0.2mm

1300μm±20μm

1600μm±20μm

GB/T43662—2024

图形周期

图形高度

图形底宽

图形间距

图形间距

图形底部夹角

反射率

图形尺寸

图形尺寸

3.0μm±0.1μm,1.8μm±0.1μm1.80μm±0.2μm,0.9μm±0.1 μm2.80μm±0.2μm,1.6μm±0.1μm0.20 μm±0.2 μm,0.2 μm±0.1μm100nm~200nm,40nm~90nm

60°±10°,50°±10°

衬底的反射率通过单点反射率、反射率均值、反射率分布的标准偏差、反射率极差进行评价,应符合表3的规定。

单点反射率

反射率均值

反射率分布的标准偏差

反射率极差

图形均匀性

衬底反射率相关参数

取值范围

70~140

以衬底导向边为参考,取衬底上、中、下、左、右共5点,距边缘5mm位置测量图形高度和图形底宽,片内均匀性应不超过5%。5.2.3.2

高度均匀性按公式(1)进行计算。Uh

式中:

衬底高度均匀性;

图形高度最大值;

图形高度最小值。

底宽均匀性按公式(2)进行计算。Hmx-Hmn

×100%

Hmax +Hmin

Wmx-Wmi

×100%

Wmax+W

式中:

衬底底宽均匀性;

图形底宽最大值;

图形底宽最小值。

5.2.4无效图形区域宽度

GB/T43662—2024

衬底边缘无图形圆环区域宽度(图11所示A)应小于0.5mm,衬底的压爪从边缘延伸到晶片内部的距离(图11所示B)应小于0.9mm,衬底的合格质量区到衬底边缘之间的圆环区域(图11所示C)宽度应小于1.5mm。

图11衬底无效图形区域宽度

5.3外观

衬底的外观应符合附录A的规定。5.4其他

需方如对衬底有其他要求,由供需双方协商确定、6

试验方法

衬底尺寸

衬底直径及其允许偏差的测试按GB/T14140的规定进行。衬底厚度及其允许偏差的测试按GB/T8758的规定进行。图形规格

衬底图形尺寸的测试按附录B的规定进行。衬底反射率的测试按附录C的规定进行。衬底均匀性的测试按附录D的规定进行。衬底无效图形区域的测试按附录E的规定进行。6.2.4

6.3外观

6.3.1衬底外观的宏观检验在光照度为(350土50)1x、色温为(5000士1000)K、视距为(300士50)mm的条件下目视检验,目视检验有缺陷后使用金相显微镜进行测量判定,衬底外观的微观检验按附录C的规定进行。6.3.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。