GB/T 44037-2024

基本信息

标准号: GB/T 44037-2024

中文名称:焦炭溶损率及溶损后强度试验方法

标准类别:国家标准(GB)

英文名称:Test method for coke solution loss percentage and strength after loss

标准状态:现行

发布日期:2024-05-28

实施日期:2024-12-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:1896852

标准分类号

标准ICS号:石油及相关技术>>燃料>>75.160.10固体燃料

中标分类号:冶金>>冶金原料与辅助材料>>H32焦炭

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:31.0

相关单位信息

起草人:白金峰 赵瑞忠 张大鹏 闻永辉 周明顺 张靖熙 王彬 汪世峰 丁广伟 王力 李首虎 张波 冯伟 杨建鹏 卫社彦 李鹏 王志涛 陈利涛 俞连水 李国兴 王刚 王晓远

起草单位:鞍山市科翔仪器仪表有限公司、宁夏建龙特钢有限公司、河北纵横集团丰南钢铁有限公司、陕西龙门钢铁有限责任公司、金鼎钢铁集团煤焦化有限公司、冶金工业信息标准研究院

提出单位:中国钢铁工业协会

发布部门:国家市场监督管理总局 中国国家标准化管理委员会

标准简介

本文件描述了测定焦炭溶损率及溶损后强度的原理、试验仪器、设备和材料、试样的采取和制备、试验步骤、结果计算及精密度的试验方法。

本文件适用于高炉炼铁用冶金焦炭溶损率及溶损后强度的测定,其他焦炭参照执行。

标准图片预览

标准内容

ICS75.160.10

CCS H 32

中华人民共和国国家标准銀

GB/T44037—2024

焦炭溶损率及溶损后强度试验方法Test method for coke solution loss percentage and strength after loss2024-05-28发布

国家市场监督管理总局

国家标准化管理委员会

2024-12-01实施

GB/T44037—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国钢铁工业协会提出本文件由全国煤化工标准化技术委员会(SAC/TC469)归口。本文件起草单位:鞍山市科翔仪器仪表有限公司、宁夏建龙特钢有限公司、河北纵横集团丰南钢铁有限公司、陕西龙门钢铁有限责任公司、金鼎钢铁集团煤焦化有限公司、冶金工业信息标准研究院,本文件主要起草人:白金峰、赵瑞忠、张大鹏、闻永辉、周明顺、张靖熙、王彬、汪世峰、丁广伟、王力、李首虎、张波、冯伟、杨建鹏、卫社彦、李鹏、王志涛、陈利涛、俞连水、李国兴、王刚、王晓远。焦炭溶损率及溶损后强度试验方法GB/T 44037—2024

警告一一本文件的使用可能涉及某些危险的材料、操作和设备,但并未对与此有关的所有安全问题都提出建议。用户在使用本文件之前有责任采用适当的安全和保护措施,并保证符合国家有关法规规定的条件。

1范围

本文件描述了测定焦炭溶损率及溶损后强度的原理、试验仪器、设备和材料、试样的采取和制备、试验步骤、结果计算及精密度的试验方法,本文件适用于高炉炼铁用治金焦炭溶损率及溶损后强度的测定,其他焦炭参照执行2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

7焦炭试样的采取和制备

GB/T1997

GB/T4000焦炭反应性及反应后强度试验方法GB/T9977焦化产品术语

YB/T4494焦炭反应性及反应后强度机械制样技术规范3术语和定义

GB/T9977界定的以及下列术语和定义适用于本文件。3.1

焦炭溶损率coke solutionloss percentage;CSP焦炭在溶损反应中损失的质量占总质量的百分比。3.2

焦炭溶损后强度cokestrengthaftersolutionlossreaction;CSs焦炭在溶损反应后,其机械强度或抵抗碎裂和磨损的能力。3.3

焦炭溶损速率cokeclossrate;CLR焦炭在高温下与二氧化碳气体反应导致其质量损失的速度。4试验仪器、设备和材料

4.1电炉

提供试样均匀的温场,加热区大于或等于600mm,工作温度大于或等于1350℃。GB/T44037—2024

4.2温度控制装置

4.2.1试验状态下控制并显示料层的中心温度,并按照规定升温速率升温。4.2.2从800℃升至1300℃,控制精度:±3℃。4.3反应器

4.3.1反应器结构:反应器结构示意图见图1。980±1

标引序号和符号说明:

反应器盖:

焦炭试样;

托料筛板;

反应器;

托料筛板架;

热电偶:

进气口;

8一出气口:

H焦炭试样高度,热电偶测温点处于焦炭试样中心。2+0

+78±1

图1反应器结构示意图

材质:碳化硅或其他耐火材料,工作温度大于或等于1350℃。4.3.2

4.3.3反应管壁厚:5mm±2

4.3.4反应管内径:80mm±1

4.3.5反应管长度:大于或等于200mm。托料筛板:筛板直径为78mm±1

4mm,工作温度大于或等于1350℃。I型转鼓

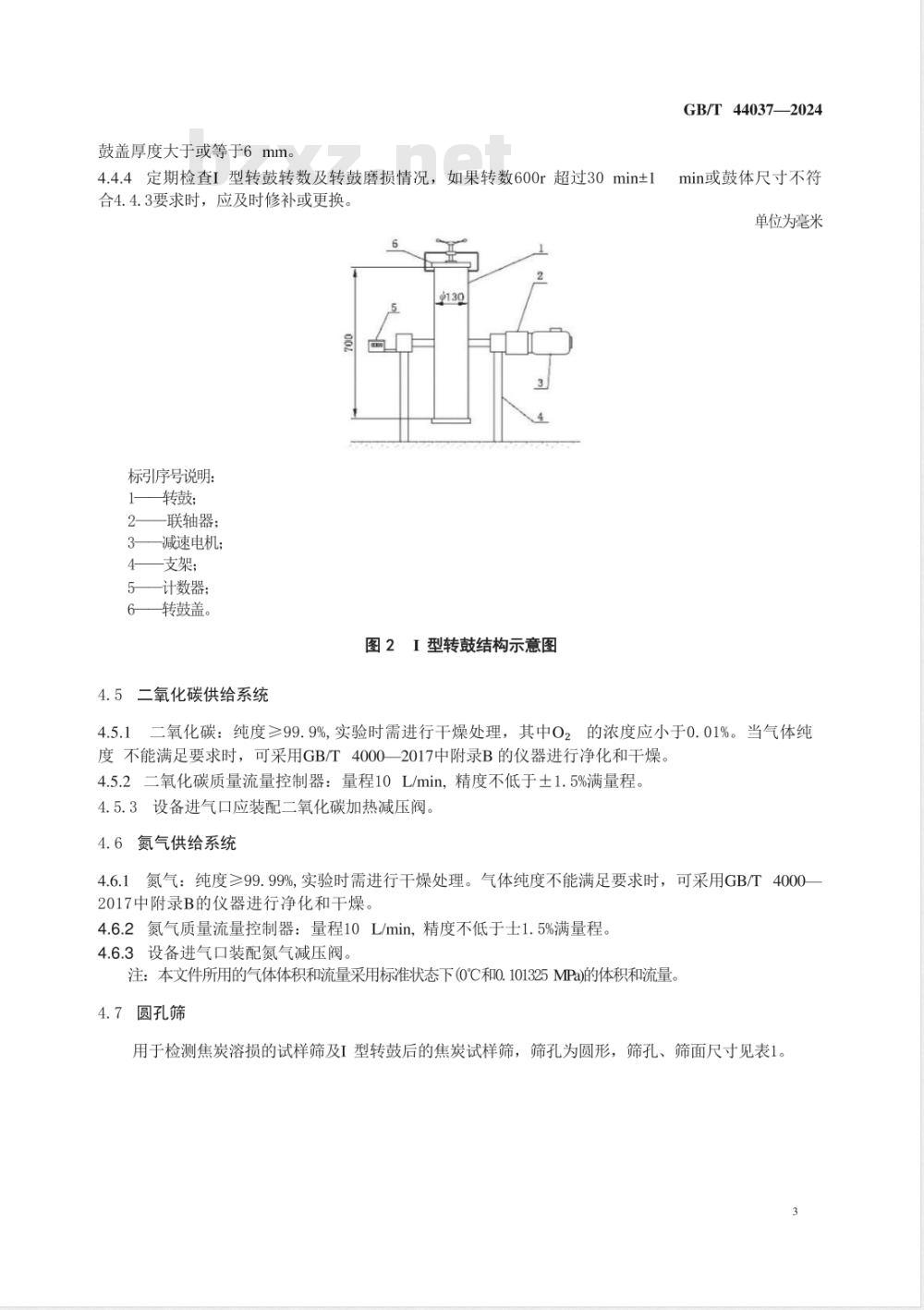

I型转鼓:结构示意见图2

4.4.2恒定转速:20r/min。

mm均匀分布Φ2mm±0.5

单位为毫米

,mm的通孔273个,孔间距

:鼓体:内径130mm,管壁厚5mm~6mm的无缝钢管加工而成,鼓内净长700mm±14.4.3

鼓盖厚度大于或等于6mm。

GB/T 44037—2024

4.4.4定期检查I型转鼓转数及转鼓磨损情况,如果转数600r超过30min±1min或鼓体尺寸不符

合4.4.3要求时,应及时修补或更换。单位为毫米

标引序号说明:

转鼓;

一联轴器:

3——减速电机;

4——支架;

计数器:

6—转鼓盖。

图2I型转鼓结构示意图

4.5二氧化碳供给系统

4.5.1二氧化碳:纯度≥99.9%,实验时需进行干燥处理,其中02的浓度应小于0.01%。当气体纯度不能满足要求时,可采用GB/T40002017中附录B的仪器进行净化和干燥。4.5.2二氧化碳质量流量控制器:量程10L/min,精度不低于土1.5%满量程。4.5.3设备进气口应装配二氧化碳加热减压阀。4.6氮气供给系统

4.6.1氮气:纯度≥99.99%,实验时需进行干燥处理。气体纯度不能满足要求时,可采用GB/T40002017中附录B的仪器进行净化和于燥。4.6.2氮气质量流量控制器:量程10L/min,精度不低于士1.5%满量程。4.6.3设备进气口装配氮气减压阀。注:本文件所用的气体体积和流量采用标准状态下(0℃和0.101325MPa)的体积和流量。4.7圆孔筛

用于检测焦炭溶损的试样筛及I型转鼓后的焦炭试样筛,筛孔为圆形,筛孔、筛面尺寸见表1。3

GB/T44037—2024

4.8干燥箱

筛孔直径

表1焦炭试样筛

筛面尺寸

400×500

400×500

容积不小于0.07m3的鼓风干燥箱,控温范围为室温至250℃,控温精度为士1℃。4.9

9天平

称样天平:分度值为0.1g。

热重天平:分度值为0.01g。

4.10-铂热电偶

S型,不低于工业级IⅡI级。

系统稳定性查验

定期用标准样品按GB/T4000的试验方法检测设备的稳定性。单位为毫米

在系统大修及更换重要配件,如更换炉膛、加热元件、反应器、中心热电偶后,立即进行系统稳定性查验。

4.12焦炭溶损测试系统

焦炭溶损测试系统结构示意图见图3。标引序号说明:

-CO2气瓶:

N2气瓶;

减压阀;

流量计;

热重天平;

进气口;

中心电偶;

炉膛;

加热元件:

托料筛板架;免费标准下载网bzxz

焦炭试样:

反应器;

电控系统;

14—侧壁电偶;

计算机。

5试样的采取和制备

图3焦炭溶损测试系统示意图

GB/T44037—2024

5.1按GB/T1997规定的取样方法,取有代表性且粒度大于25mm的焦炭60kg,去除气孔大、呈蜂窝状的泡焦和带有黑色、不完全灰色的炉头焦。5.2按YB/T4494的规定破碎,破碎后的焦炭用Φ25mm的筛子筛分,大于Φ25mm的焦炭反复破碎,直至粒径大于Φ25mm的焦炭比例小于3%为止;将大于Φ25mm及小于Φ23mm的焦炭去除。为保证焦炭试样的代表性,要求焦炭溶损实验Φ23mm~25mm的焦炭质量占总取样焦炭质量的10%以上,不能满足要求时,在报告中注明并说明原因。5.3将制好的焦炭试样缩分出1000g,在170℃~180℃温度下干燥2h,或按附录A进行快速干燥,直至水分小于或等于1%。干燥后的试样放入干燥器中冷却至室温,再用Φ23mm和Φ25mm的筛子进行筛分,除去焦块上的焦粉,用四分法将试样分成4份,每份不少于220g,并装入密封容器中备用。GB/T44037—2024

6试验步骤

6.1试验次数

每种焦炭试样最少进行2次试验。6.2试样准备

称取试样(200土2)g,精确至0.1g,记录其质量为m。,最终质量的校正可通过替换一粒较轻或较重的焦炭完成。

记录每一次试验的焦炭粒数,保证重复性试验或再现性试验使用的焦炭粒数相差不超过1粒。如果不能满足焦炭粒数要求时,在报告中注明并说明原因。6.3试样装入反应器

将焦炭试样装入反应器中铺平,确保反应器内的焦炭层处于电炉温区中部,将热电偶插入反应器内并处于料层中心位置,固定好反应器。将反应器进气口与供气系统连接,检查气路,保证系统的气密性。6.4反应温度控制

电炉升温。当料层中心温度达到400℃时,以5L/min的流量通入氮气,以防止焦炭烧损。当料层中心温度达到800℃时,记录热重天平质量mg00,以4℃/min速度升温,切断氮气,改通二氧化碳,流量5L/min。热重天平至少每30s称量1次;焦炭溶损失重1%时作为反应起点,记为t;从开始反应至1300℃反应终止时的溶损反应时间为t。当料层中心温度达到1300℃时,停止加热,切断二氧化碳,改通氮气,其流量为5L/min。在800℃~1300℃期间,每10min记录1次温度,实际温度与设定温度的差不应超过土5℃,反应时间125min。

6.5试样冷却

溶损反应实验停止后,在氮气保护下将料层温度降到50℃以下,并停止通入氮气,取出反应器。6.6称量

取出反应器,将反应后的全部焦炭倒出,并称量,精确至0.1g,记录为m1,并记录反应后试样的粒数。

6.7转鼓试验

将反应后的焦炭全部装入I型转鼓内,以20r/min的转速共转30min,总转数600r,再用(p10mm圆孔筛筛分,称量筛上物质量,精确至0.1g,记录为m2,并记录转鼓后试样的粒数。6.8试验记录

试验的原始数据可参考附录B的格式记录。7结果计算

7.1焦炭溶损率

焦炭溶损率(CSP)按公式(1)计算,数值以%表示:6

式中:

(g); mi

焦炭溶损反应前试样的质量,单位为克焦炭溶损反应后的质量,单位为克(g)。7.2焦炭溶损后强度

焦炭溶损后强度(CSS)按公式(2)计算,数值以%表示:m

=×100

式中:

转鼓后大于10mm粒级的焦炭质量,单位为克(g)。GB/T44037—2024

焦炭溶损率及焦炭溶损后强度的试验结果取平行试验的算术平均数,保留到小数点后一位。7.3焦炭溶损速率

焦炭溶损速率(CLR)按公式(3)计算,数值以103表示:m-m

式中:

焦炭从初始反应温度t,开始至反应终止的时间,单位为分钟(min)。8精密度

焦炭溶损率及焦炭溶损后强度的重复性,不应超过表2的规定值。表2精密度要求

焦炭溶损率

焦炭溶损后强度

重复性/%

GB/T440372024

A.1原理

附录A

(规范性)

焦炭水分的快速定量烘干法

采用红外辐射加热方式快速升温,并用恒重法判断试样是否烘干完成,A.2水分检测

kg;精密度:≤0.1 g。

焦炭快速水分测定仪结构示意图见图A.1。称量范围:0kg~68888.88

标引序号说明:

电子天平:

红外烘干箱;

红外烘干箱:

排风扇。

图A.1焦炭快速水分测定仪结构示意图A.3操作步骤

将制好的试样用缩分器缩分出1000g,放置在快速水分测定仪的托盘上,温度设定在170℃180℃,干燥时间设定为30min,检查性干燥时间设定为5min,2次质量差不超过10g,试验结束后,取出试样,冷却至室温,放入干燥器中备用。附录B

(资料性)

焦炭溶损率及焦炭溶损后强度试验记录焦炭溶损率及焦炭溶损后强度试验记录格式见表B.1。表B.1

焦炭溶损率及焦炭溶损后强度试验记录试样名称

实验次数

试验日期

试样粒数/粒

溶损后试样粒数/粒

转鼓后试样粒数/粒

溶损前试样的质量/g

溶损后试样的质量/g

转鼓后试样质量/g

焦炭溶损率(CSP)/%

焦炭溶损后强度(CSS)/%

焦炭溶损速率(CLR)103

焦炭溶损反应初始温度t;/℃

溶损反应时间r/min

备注:

GB/T44037—2024

算术平均数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCS H 32

中华人民共和国国家标准銀

GB/T44037—2024

焦炭溶损率及溶损后强度试验方法Test method for coke solution loss percentage and strength after loss2024-05-28发布

国家市场监督管理总局

国家标准化管理委员会

2024-12-01实施

GB/T44037—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国钢铁工业协会提出本文件由全国煤化工标准化技术委员会(SAC/TC469)归口。本文件起草单位:鞍山市科翔仪器仪表有限公司、宁夏建龙特钢有限公司、河北纵横集团丰南钢铁有限公司、陕西龙门钢铁有限责任公司、金鼎钢铁集团煤焦化有限公司、冶金工业信息标准研究院,本文件主要起草人:白金峰、赵瑞忠、张大鹏、闻永辉、周明顺、张靖熙、王彬、汪世峰、丁广伟、王力、李首虎、张波、冯伟、杨建鹏、卫社彦、李鹏、王志涛、陈利涛、俞连水、李国兴、王刚、王晓远。焦炭溶损率及溶损后强度试验方法GB/T 44037—2024

警告一一本文件的使用可能涉及某些危险的材料、操作和设备,但并未对与此有关的所有安全问题都提出建议。用户在使用本文件之前有责任采用适当的安全和保护措施,并保证符合国家有关法规规定的条件。

1范围

本文件描述了测定焦炭溶损率及溶损后强度的原理、试验仪器、设备和材料、试样的采取和制备、试验步骤、结果计算及精密度的试验方法,本文件适用于高炉炼铁用治金焦炭溶损率及溶损后强度的测定,其他焦炭参照执行2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

7焦炭试样的采取和制备

GB/T1997

GB/T4000焦炭反应性及反应后强度试验方法GB/T9977焦化产品术语

YB/T4494焦炭反应性及反应后强度机械制样技术规范3术语和定义

GB/T9977界定的以及下列术语和定义适用于本文件。3.1

焦炭溶损率coke solutionloss percentage;CSP焦炭在溶损反应中损失的质量占总质量的百分比。3.2

焦炭溶损后强度cokestrengthaftersolutionlossreaction;CSs焦炭在溶损反应后,其机械强度或抵抗碎裂和磨损的能力。3.3

焦炭溶损速率cokeclossrate;CLR焦炭在高温下与二氧化碳气体反应导致其质量损失的速度。4试验仪器、设备和材料

4.1电炉

提供试样均匀的温场,加热区大于或等于600mm,工作温度大于或等于1350℃。GB/T44037—2024

4.2温度控制装置

4.2.1试验状态下控制并显示料层的中心温度,并按照规定升温速率升温。4.2.2从800℃升至1300℃,控制精度:±3℃。4.3反应器

4.3.1反应器结构:反应器结构示意图见图1。980±1

标引序号和符号说明:

反应器盖:

焦炭试样;

托料筛板;

反应器;

托料筛板架;

热电偶:

进气口;

8一出气口:

H焦炭试样高度,热电偶测温点处于焦炭试样中心。2+0

+78±1

图1反应器结构示意图

材质:碳化硅或其他耐火材料,工作温度大于或等于1350℃。4.3.2

4.3.3反应管壁厚:5mm±2

4.3.4反应管内径:80mm±1

4.3.5反应管长度:大于或等于200mm。托料筛板:筛板直径为78mm±1

4mm,工作温度大于或等于1350℃。I型转鼓

I型转鼓:结构示意见图2

4.4.2恒定转速:20r/min。

mm均匀分布Φ2mm±0.5

单位为毫米

,mm的通孔273个,孔间距

:鼓体:内径130mm,管壁厚5mm~6mm的无缝钢管加工而成,鼓内净长700mm±14.4.3

鼓盖厚度大于或等于6mm。

GB/T 44037—2024

4.4.4定期检查I型转鼓转数及转鼓磨损情况,如果转数600r超过30min±1min或鼓体尺寸不符

合4.4.3要求时,应及时修补或更换。单位为毫米

标引序号说明:

转鼓;

一联轴器:

3——减速电机;

4——支架;

计数器:

6—转鼓盖。

图2I型转鼓结构示意图

4.5二氧化碳供给系统

4.5.1二氧化碳:纯度≥99.9%,实验时需进行干燥处理,其中02的浓度应小于0.01%。当气体纯度不能满足要求时,可采用GB/T40002017中附录B的仪器进行净化和干燥。4.5.2二氧化碳质量流量控制器:量程10L/min,精度不低于土1.5%满量程。4.5.3设备进气口应装配二氧化碳加热减压阀。4.6氮气供给系统

4.6.1氮气:纯度≥99.99%,实验时需进行干燥处理。气体纯度不能满足要求时,可采用GB/T40002017中附录B的仪器进行净化和于燥。4.6.2氮气质量流量控制器:量程10L/min,精度不低于士1.5%满量程。4.6.3设备进气口装配氮气减压阀。注:本文件所用的气体体积和流量采用标准状态下(0℃和0.101325MPa)的体积和流量。4.7圆孔筛

用于检测焦炭溶损的试样筛及I型转鼓后的焦炭试样筛,筛孔为圆形,筛孔、筛面尺寸见表1。3

GB/T44037—2024

4.8干燥箱

筛孔直径

表1焦炭试样筛

筛面尺寸

400×500

400×500

容积不小于0.07m3的鼓风干燥箱,控温范围为室温至250℃,控温精度为士1℃。4.9

9天平

称样天平:分度值为0.1g。

热重天平:分度值为0.01g。

4.10-铂热电偶

S型,不低于工业级IⅡI级。

系统稳定性查验

定期用标准样品按GB/T4000的试验方法检测设备的稳定性。单位为毫米

在系统大修及更换重要配件,如更换炉膛、加热元件、反应器、中心热电偶后,立即进行系统稳定性查验。

4.12焦炭溶损测试系统

焦炭溶损测试系统结构示意图见图3。标引序号说明:

-CO2气瓶:

N2气瓶;

减压阀;

流量计;

热重天平;

进气口;

中心电偶;

炉膛;

加热元件:

托料筛板架;免费标准下载网bzxz

焦炭试样:

反应器;

电控系统;

14—侧壁电偶;

计算机。

5试样的采取和制备

图3焦炭溶损测试系统示意图

GB/T44037—2024

5.1按GB/T1997规定的取样方法,取有代表性且粒度大于25mm的焦炭60kg,去除气孔大、呈蜂窝状的泡焦和带有黑色、不完全灰色的炉头焦。5.2按YB/T4494的规定破碎,破碎后的焦炭用Φ25mm的筛子筛分,大于Φ25mm的焦炭反复破碎,直至粒径大于Φ25mm的焦炭比例小于3%为止;将大于Φ25mm及小于Φ23mm的焦炭去除。为保证焦炭试样的代表性,要求焦炭溶损实验Φ23mm~25mm的焦炭质量占总取样焦炭质量的10%以上,不能满足要求时,在报告中注明并说明原因。5.3将制好的焦炭试样缩分出1000g,在170℃~180℃温度下干燥2h,或按附录A进行快速干燥,直至水分小于或等于1%。干燥后的试样放入干燥器中冷却至室温,再用Φ23mm和Φ25mm的筛子进行筛分,除去焦块上的焦粉,用四分法将试样分成4份,每份不少于220g,并装入密封容器中备用。GB/T44037—2024

6试验步骤

6.1试验次数

每种焦炭试样最少进行2次试验。6.2试样准备

称取试样(200土2)g,精确至0.1g,记录其质量为m。,最终质量的校正可通过替换一粒较轻或较重的焦炭完成。

记录每一次试验的焦炭粒数,保证重复性试验或再现性试验使用的焦炭粒数相差不超过1粒。如果不能满足焦炭粒数要求时,在报告中注明并说明原因。6.3试样装入反应器

将焦炭试样装入反应器中铺平,确保反应器内的焦炭层处于电炉温区中部,将热电偶插入反应器内并处于料层中心位置,固定好反应器。将反应器进气口与供气系统连接,检查气路,保证系统的气密性。6.4反应温度控制

电炉升温。当料层中心温度达到400℃时,以5L/min的流量通入氮气,以防止焦炭烧损。当料层中心温度达到800℃时,记录热重天平质量mg00,以4℃/min速度升温,切断氮气,改通二氧化碳,流量5L/min。热重天平至少每30s称量1次;焦炭溶损失重1%时作为反应起点,记为t;从开始反应至1300℃反应终止时的溶损反应时间为t。当料层中心温度达到1300℃时,停止加热,切断二氧化碳,改通氮气,其流量为5L/min。在800℃~1300℃期间,每10min记录1次温度,实际温度与设定温度的差不应超过土5℃,反应时间125min。

6.5试样冷却

溶损反应实验停止后,在氮气保护下将料层温度降到50℃以下,并停止通入氮气,取出反应器。6.6称量

取出反应器,将反应后的全部焦炭倒出,并称量,精确至0.1g,记录为m1,并记录反应后试样的粒数。

6.7转鼓试验

将反应后的焦炭全部装入I型转鼓内,以20r/min的转速共转30min,总转数600r,再用(p10mm圆孔筛筛分,称量筛上物质量,精确至0.1g,记录为m2,并记录转鼓后试样的粒数。6.8试验记录

试验的原始数据可参考附录B的格式记录。7结果计算

7.1焦炭溶损率

焦炭溶损率(CSP)按公式(1)计算,数值以%表示:6

式中:

(g); mi

焦炭溶损反应前试样的质量,单位为克焦炭溶损反应后的质量,单位为克(g)。7.2焦炭溶损后强度

焦炭溶损后强度(CSS)按公式(2)计算,数值以%表示:m

=×100

式中:

转鼓后大于10mm粒级的焦炭质量,单位为克(g)。GB/T44037—2024

焦炭溶损率及焦炭溶损后强度的试验结果取平行试验的算术平均数,保留到小数点后一位。7.3焦炭溶损速率

焦炭溶损速率(CLR)按公式(3)计算,数值以103表示:m-m

式中:

焦炭从初始反应温度t,开始至反应终止的时间,单位为分钟(min)。8精密度

焦炭溶损率及焦炭溶损后强度的重复性,不应超过表2的规定值。表2精密度要求

焦炭溶损率

焦炭溶损后强度

重复性/%

GB/T440372024

A.1原理

附录A

(规范性)

焦炭水分的快速定量烘干法

采用红外辐射加热方式快速升温,并用恒重法判断试样是否烘干完成,A.2水分检测

kg;精密度:≤0.1 g。

焦炭快速水分测定仪结构示意图见图A.1。称量范围:0kg~68888.88

标引序号说明:

电子天平:

红外烘干箱;

红外烘干箱:

排风扇。

图A.1焦炭快速水分测定仪结构示意图A.3操作步骤

将制好的试样用缩分器缩分出1000g,放置在快速水分测定仪的托盘上,温度设定在170℃180℃,干燥时间设定为30min,检查性干燥时间设定为5min,2次质量差不超过10g,试验结束后,取出试样,冷却至室温,放入干燥器中备用。附录B

(资料性)

焦炭溶损率及焦炭溶损后强度试验记录焦炭溶损率及焦炭溶损后强度试验记录格式见表B.1。表B.1

焦炭溶损率及焦炭溶损后强度试验记录试样名称

实验次数

试验日期

试样粒数/粒

溶损后试样粒数/粒

转鼓后试样粒数/粒

溶损前试样的质量/g

溶损后试样的质量/g

转鼓后试样质量/g

焦炭溶损率(CSP)/%

焦炭溶损后强度(CSS)/%

焦炭溶损速率(CLR)103

焦炭溶损反应初始温度t;/℃

溶损反应时间r/min

备注:

GB/T44037—2024

算术平均数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。